钣金结构设计工艺手册

(完整版)钣金件结构设计工艺手册

钣金件结构设计工艺手册目录1 第一章钣金零件设计工艺 11.1 钣金材料的选材 11.1.1 钣金材料的选材原则 11.1.2 几种常用的板材 11.1.3 材料对钣金加工工艺的影响 31.2 冲孔和落料: 51.2.1 冲孔和落料的常用方式 51.2.2 冲孔落料的工艺性设计91.3 钣金件的折弯131.3.1 模具折弯:131.3.2 折弯机折弯141.4 钣金件上的螺母、螺钉的结构形式261.4.1 铆接螺母261.4.2 凸焊螺母291.4.3 翻孔攻丝301.4.4 涨铆螺母、压铆螺母、拉铆、翻孔攻丝的比较31 1.5 钣金拉伸321.5.1 常见拉伸的形式和设计注意事项321.5.2 打凸的工艺尺寸331.5.3 局部沉凹与压线331.5.4 加强筋341.6 其它工艺351.6.1 抽孔铆接351.6.2 托克斯铆接361.7 沉头的尺寸统一361.7.1 螺钉沉头孔的尺寸361.7.2 孔沉头铆钉的沉头孔的尺寸的统一361.7.3 沉头螺钉连接的薄板的特别处理362 第二章金属切削件设计工艺372.1 常用金属切削加工性能372.2 零件的加工余量382.2.1 零件毛坯的选择和加工余量382.2.2 工序间的加工余量382.3 不同设备的切削特性、加工精度和粗糙度的选择39 2.3.1 常用设备的加工方法与表面粗糙度的对应关系39 2.3.2 常用公差等级与表面粗糙度数值的对应关系392.4 螺纹设计加工402.4.1 普通螺纹的加工方法402.4.2 普通螺纹加工常用数据402.4.3 普通螺纹的标记412.4.4 普通螺纹公差带的选用及精度等级412.4.5 英制螺纹的尺寸系列422.5 常见热处理选择和硬度选择。

422.5.1 结构钢零件热处理方法选择422.5.2 热处理对零件结构设计的一般要求432.5.3 硬度选择433 第三章压铸件设计工艺443.1 压铸工艺成型原理及特点443.2 压铸件的设计要求453.2.1 压铸件设计的形状结构要求453.2.2 压铸件设计的壁厚要求453.2.3 压铸件的加强筋/肋的设计要求453.2.4 压铸件的圆角设计要求453.2.5 压铸件设计的铸造斜度要求463.2.6 压铸件的常用材料463.2.7 压铸模具的常用材料464 第四章铝型材零件设计工艺463.3 型材挤压加工的基本常识463.3.1 铝型材的生产工艺流程463.3.2 常见型材挤压方法473.3.3 空心型材挤压模具简单介绍493.4 铝型材常用材料及供货状态493.5 铝型材零件的加工及表面处理513.5.1 铝合金型材零件的加工513.5.2 铝合金型材零件的表面处理514 第五章金属的焊接设计工艺534.1 金属的可焊性534.1.1 不同金属材料之间焊接及其焊接性能534.1.2 同种金属的焊接性能534.2 点焊设计554.2.1 接头型式554.2.2 点焊的典型结构554.2.3 点焊的排列554.2.4 钢板点焊直径以及焊点之间的距离564.2.5 铝合金板材的点焊574.2.6 点焊的定位574.3 角焊584.4 缝焊585 第六章塑料件设计工艺595.1 塑胶件设计一般步骤595.2 公司不同的产品系列推荐的材料种类。

珍藏版《钣金工艺手册》

1主题内容与适用范围之杨若古兰创作本手册规定了我公司所无机柜、机箱在加工过程中应达到的基本请求.本手册适用于公司的钣金机柜、机箱.2援用尺度和文件GB/T 1804--92 普通公差线性尺寸的未注公差WI-T00-008 钣金机械制作工艺基本术语所有相干《企业钣金工艺技术规范》3基本请求在生产中,每个员工、每道工序都必须按图纸、工艺、尺度进行加工;当图纸与工艺不符合时以工艺为准.图纸、工艺有公差标注请求时,按公差请求加工.图纸、工艺未注公差时,按 GB/T 1804m级加工.当图纸标注尺寸及公差与工艺请求尺寸及公差纷歧致时,按工艺请求加工.门的外形按答应公差的负公差加工,严禁出现正公差.未注公差请求的孔,按GB/T 1804-92 m级的正公差并偏上加工.所有产品因电镀或热浸锌必须开工艺孔时,所开工艺孔应在产品正面不成见的地位.各种铝合金面板,外形未注公差时,按GB/T 1804-92 f级的负差且偏下加工.对于压铆后折弯的工艺顺序,在编排工艺时要特别当心,太小的折边压铆后折弯会发生干涉.板材厚折边又太小的情况,必须把没法折到位的局部尺寸留多点余量,折弯后在冲掉或铣掉多余量的工艺顺序.除特殊说明外毛刺方向必须在折弯内边,所以在工艺编排用折弯图或文字加以论述.4下料弥补请求冷轧薄板、电解板、剪料对角线允差(每批分歧性好)立柱用料<1000mm≤≥1000mm≤2门板用料<1000mm≤≥1000mm≤其它结构件≤铝型材长度允差<500mm≤≥500~1000mm≤≥1000~1500mm≤≥1500~2000mm≤≥2000mm≤.6、睁开工艺6.1 睁开的计算法板料在曲折过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在曲折过程中的长度和曲折前一样,坚持不变,所以中性层是计算曲折件睁开长度的基准.中性层地位与变形程度有关, 当曲折半径较大,折弯角度较小时,变形程度较小,中性层地位靠近板料厚度的中间处,当曲折半径变小, 折弯角度增大时,变形程度随之增大,中性层地位逐步向曲折中间的内侧挪动.中性层到板料内侧的距离用λ暗示.普通情况取λ=t/3.L R=ЛR/2 R为(内缘半径 + t/3)n为折弯半径小于板厚的折弯个数t=板厚k为每折一个弯减去值(查表)L=25+17+42+(50-10-2)+Л×(10+t/3)/2+(47-10-2)+15+25+15-3.34×6=208.71因为折弯刀持久使用形成磨损, 故取r=0.6mm;折弯下模槽宽采取5T (5*板厚).压死边折弯系数K= 0.43 t内尺寸法睁开长度=料内+料内+抵偿量.折弯尺寸计算范例用睁开尺寸经验公式计算机柜立柱睁开尺寸:L=L1+L2+…+L N+L R+k’nL1---L2折弯内尺寸L R=ЛR/2 R为(内缘半径 + t/3)n为折弯半径小于板厚的折弯个数t=板厚k’为每折一个弯的抵偿值(查表)L=23+13+38+(50-10-2-2)+Л×(10+t/3)/2 +(47-10-2-2)+11+21+13+0.66×6=208.71因为折弯刀持久使用形成磨损, 故取r=0.5mm;折弯下模槽宽采取5T (5*板厚).各种折弯情况按内尺寸细解表6.3.1 折弯加工顺序的基来源根基则:6.3.1.1 由内到外进行折弯.6.3.1.2 由小到大进行折弯.6.3.1.3 先折弯特殊外形,再折弯普通外形.6.3.1.4 前工序成型后对后继工序不发生影响或干涉.6.3.2. 折床的加工工艺参数:折床使用的下模V槽通常为5TV,如果使用5T-1V则折弯系数也要响应加大, 如果使用5T+1V则折弯系数也要响应减小.(T暗示料厚,具体系数拜见折床折弯系数一览表)6.3.3 折弯的加工范围:折弯线到边沿的距离大于V槽的一半.如的材料使用4V的下模则最小距离为2mm.下表为不同料厚的最小折边:注:①如折边料内尺寸小于上表中最小折边尺寸时,折床没法以正常方式加工,此时可将折边补长至最小折边尺寸,折弯后再修边,或考虑模具加工.②当靠近折弯线的孔距小于表中所列最小距离时,折弯后会发生变形:反折压平:当凸包与反折压平方向相反,且距折弯线距离L≦2.5t,压平会使凸包变形,工艺处理:在压平前,将一个治具套在工件上面,治具厚度略大于或等于凸包高度,然后再用压平模压平.电镀工件的折弯必须留意压痕及镀层的零落(在图纸上应作特别说明).段差从图中可看出段差的干涉加工范围.根据成形角度分为直边断差和斜边断差,加工方式则按照断差高度而定.直边断差:当断差高度h小于倍料厚时采取断差模或易模成形,大于倍料厚时采取正常一正一反两折完成.斜边断差:当斜边长度l小于倍料厚时采取断差模或易模成形,大于倍料厚时采取正常一正一反两折完成.直边断差斜边断差。

珍藏版《钣金工艺手册》

珍藏版《钣金工艺手册》(总7页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除1主题内容与适用范围本手册规定了我公司所有机柜、机箱在加工过程中应达到的基本要求。

本手册适用于公司的钣金机柜、机箱。

2引用标准和文件GB/T 1804--92 一般公差线性尺寸的未注公差WI-T00-008 钣金机械制造工艺基本术语所有相关《企业钣金工艺技术规范》3基本要求3.1在生产中,每个员工、每道工序都必须按图纸、工艺、标准进行加工;当图纸与工艺不符合时以工艺为准。

3.2图纸、工艺有公差标注要求时,按公差要求加工。

3.3图纸、工艺未注公差时,按 GB/T 1804m级加工。

3.4当图纸标注尺寸及公差与工艺要求尺寸及公差不一致时,按工艺要求加工。

3.6门的外形按允许公差的负公差加工,严禁出现正公差。

3.7未注公差要求的孔,按GB/T 1804-92 m级的正公差并偏上加工。

3.8所有产品因电镀或热浸锌必须开工艺孔时,所开工艺孔应在产品正面不可见的位置。

3.8各种铝合金面板,外形未注公差时,按GB/T 1804-92 f级的负差且偏下加工。

3.9对于压铆后折弯的工艺顺序,在编排工艺时要特别小心,太小的折边压铆后折弯会发生干涉。

3.10板材厚折边又太小的情况,必须把无法折到位的局部尺寸留多点余量,折弯后在冲掉或铣掉多余量的工艺顺序。

3.11除特殊说明外毛刺方向必须在折弯内边,所以在工艺编排用折弯图或文字加以叙述。

4下料补充要求4.1冷轧薄板、电解板、剪料对角线允差(每批一致性好)4.1.1立柱用料<1000mm≤0.3≥1000mm≤0.54.12门板用料<1000mm≤0.5≥1000mm≤0.84.1.3其它结构件≤0.54.2铝型材长度允差<500mm≤0.3≥500~1000mm≤0.5≥1000~1500mm≤0.8≥1500~2000mm≤1.0≥2000mm≤1.2。

结构设计工艺手册钣金件结构工艺设计

结构设计工艺手册钣金件结构工艺设计Newly compiled on November 23, 2020结构设计工艺手册前言公司现有零件中,不仅在打样过程中经常会有一些加工工艺性的问题,也有很多归档转产的零件存在加工困难的情况,不仅影响生产进度和交货,也影响结构件的质量。

如钣金零件的折弯,经常会发生折弯碰刀的情况;落料的外圆角、半圆凸台、异型孔的规格太多,以及一些不合理的形状设计,导致加工厂要多开很多不必要的落料模,大大增加模具的加工和管理成本;插箱的钣金导轨、拉伸凸台等设计,品种越来越多,需要统一、规范;喷漆和丝印,也经常出现喷涂选择不合理导致废品率较高、无法丝印等问题;有些钣金零件的点焊完全可以适当增加定位,不增加成本也不影响美观,实际上大部分设计是靠生产的工装定位,不仅麻烦、效率低,精度也不好;很多可以避免焊接的钣金零件,往往设计成角焊的结构形式,焊接和打磨都非常麻烦,不仅效率较低,而且外观质量也经常得不到保证,等等。

长期以来,这些相同的问题不断地重复发生,无论对产品质量还是产品的生产和进度,都会产生不良的影响。

编写这本《结构设计工艺手册》目的,就是为了方便工程师在结构设计时查阅一些常用的、关键的数据,更好地保证工程师设计出的零件有较好的加工工艺性,统一结构要素,减少不必要的开模,加快加工进度,降低加工成本,提高产品质量。

编写这本手册的同时,对《钣金模具手册》标准进行了彻底的改编,对一些典型的结构形状进行了优化和系列化,减少了品种,并在intralink库里对相关的模具建模,不仅方便设计人员进行结构设计,对模具的统一,也会起到较好的效果。

手册中一些典型的数据主要来源于参考资料,一些工艺上的极限尺寸,主要来源于加工厂家提供的数据,是我们应尽可能遵照的。

有些正在生产的零件,一些尺寸超出了手册中给出的极限尺寸,但并不能就能说明这些设计是有良好的工艺性,原则上是在满足产品性能的条件下,尽可能达到最好的加工工艺性。

珍藏版钣金工艺手册》

12主题内容与适用范围本手册规定了我公司所有机柜、机箱在加工过程中应达到的基本要求。

本手册适用于公司的钣金机柜、机箱。

3引用标准和文件GB/T 1804--92 一般公差线性尺寸的未注公差WI-T00-008 钣金机械制造工艺基本术语所有相关《企业钣金工艺技术规范》4基本要求3.1在生产中,每个员工、每道工序都必须按图纸、工艺、标准进行加工;当图纸与工艺不符合时以工艺为准。

3.2图纸、工艺有公差标注要求时,按公差要求加工。

3.3图纸、工艺未注公差时,按 GB/T 1804m级加工。

3.4当图纸标注尺寸及公差与工艺要求尺寸及公差不一致时,按工艺要求加工。

3.6门的外形按允许公差的负公差加工,严禁出现正公差。

3.7未注公差要求的孔,按GB/T 1804-92 m级的正公差并偏上加工。

3.8所有产品因电镀或热浸锌必须开工艺孔时,所开工艺孔应在产品正面不可见的位置。

3.8各种铝合金面板,外形未注公差时,按GB/T 1804-92 f级的负差且偏下加工。

3.9对于压铆后折弯的工艺顺序,在编排工艺时要特别小心,太小的折边压铆后折弯会发生干涉。

3.10板材厚折边又太小的情况,必须把无法折到位的局部尺寸留多点余量,折弯后在冲掉或铣掉多余量的工艺顺序。

3.11除特殊说明外毛刺方向必须在折弯内边,所以在工艺编排用折弯图或文字加以叙述。

5下料补充要求4.1冷轧薄板、电解板、剪料对角线允差(每批一致性好)4.1.1立柱用料<1000mm≤0.3≥1000mm≤0.54.12门板用料<1000mm≤0.5≥1000mm≤0.84.1.3其它结构件≤0.54.2铝型材长度允差<500mm≤0.3≥500~1000mm≤0.5≥1000~1500mm≤0.8≥1500~2000mm≤1.0≥2000mm≤1.2。

6、展开工艺6.1 展开的计算法板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示。

(完整版)钣金设计手册

1 引言薄板指板厚和其长宽相比小得多的钢板。

它的横向抗弯能力差,不宜用于受横向弯曲载荷作用的场合。

薄板就其材料而言是金属,但因其特殊的几何形状厚度很小,所以薄板构件的加工工艺有其特殊性。

和薄板构件有关的加工工艺有三类:(1)下料:它包括剪切和冲裁。

(2) 成形:它包括弯曲、折叠、卷边和深拉。

(3) 连接:它包括焊接、粘接等。

薄板构件的结构设计主要应考虑加工工艺的要求和特点。

此外,要注意构件的批量大小。

薄板构件之所以被广泛采用是因为薄板有下列优点:(1)易变形,这样可用简单的加工工艺制造多种形式的构件。

(2)薄板构件重量轻。

(3)加工量小,由于薄板表面质量高,厚度方向尺寸公差小,板面不需加工。

(4)易于裁剪、焊接,可制造大而复杂的构件。

(5)形状规范,便于自动加工。

2 结构设计准则在设计产品零件时,必须考虑到容易制造的问题。

尽量想一些方法既能使加工容易,又能使材料节约,还能使强度增加,又不出废品。

为此设计人员应该注意以下制造方面事项。

钣金件的工艺性是指零件在冲切、弯曲、拉伸加工中的难易程度。

良好的工艺应保证材料消耗少,工序数目少,模具结构简单,使用寿命高,产品质量稳定。

在一般情况下,对钣金件工艺性影响最大的是材料的性能、零件的几何形状、尺寸和精度要求。

如何在薄板构件结构设计时充分考虑加工工艺的要求和特点,这里推荐几条设计准则。

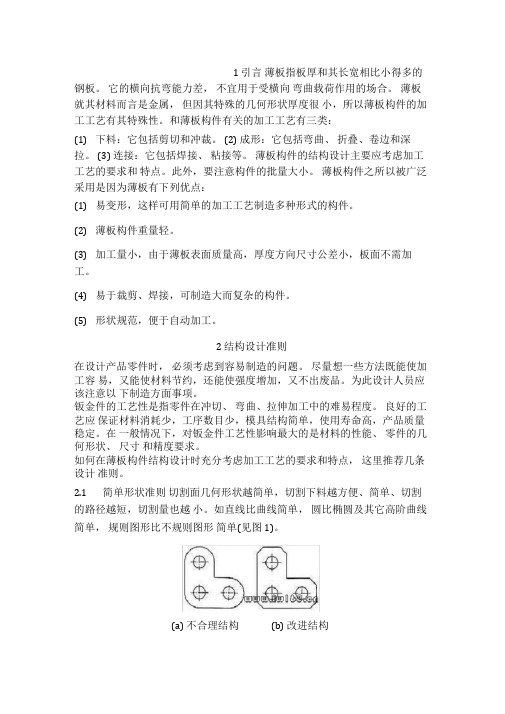

2.1简单形状准则切割面几何形状越简单,切割下料越方便、简单、切割的路径越短,切割量也越小。

如直线比曲线简单,圆比椭圆及其它高阶曲线简单,规则图形比不规则图形简单(见图1)。

(a) 不合理结构(b) 改进结构图1图 2a 的结构只有在批量大时方有意义,否则冲裁时,切割麻烦,生产时,宜用图 b 所示结构(a) 不合理结构 (b) 改进结构图22.2 节省原料准则(冲切件的构型准则) 节省原材料意味着减少制造成本。

零碎的下角料常作废料处理, 的设计中,要尽量减少下脚料。

冲切弃料最少以减少料的浪费。

珍藏版《钣金工艺手册》

1主题内容与适用范围本手册规定了我公司所有机柜、机箱在加工过程中应达到的基本要求。

本手册适用于公司的钣金机柜、机箱。

2引用标准和文件GB/T 1804--92 一般公差线性尺寸的未注公差33.13.23.33.43.63.73.8所有产品因电镀或热浸锌必须开工艺孔时,所开工艺孔应在产品正面不可见的位置。

3.8各种铝合金面板,外形未注公差时,按GB/T 1804-92 f级的负差且偏下加工。

3.9对于压铆后折弯的工艺顺序,在编排工艺时要特别小心,太小的折边压铆后折弯会发生干涉。

3.10板材厚折边又太小的情况,必须把无法折到位的局部尺寸留多点余量,折弯后在冲掉或铣掉多余量的工艺顺序。

3.11除特殊说明外毛刺方向必须在折弯内边,所以在工艺编排用折弯图或文字加以叙述。

4下料补充要求4.1冷轧薄板、电解板、剪料对角线允差(每批一致性好)4.1.1立柱用料4.2≥1500~2000mm≤1.0≥2000mm≤1.2。

6、展开工艺6.1 展开的计算法板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示。

一般情况取λ=t/3。

机柜、机箱应在数控折弯机折弯,当要求精度不高件在普通折弯机上折弯时,质L=L1+L2+…+LN+LR-knL1---L2折弯外尺寸LR=ЛR/2 R为(内缘半径 + t /3)n为折弯半径小于板厚的折弯个数t=板厚板厚)n为折弯半径小于板厚的折弯个数t=板厚k’为每折一个弯的补偿值(查表)L=23+13+38+(50-10-2-2)+Л×(10+t /3)/2 +(47-10-2-2)+11+21+13+0.66×6 =208.71由于折弯刀长期使用造成磨损, 故取r=0.5mm;折弯下模槽宽采用5T(5*板厚)6.2.2.2各种折弯情况按内尺寸细解表6.3.1 折弯加工顺序的基本原则:由内到外进行折弯.由小到大进行折弯.先折弯特殊形状,再折弯一般形状.前工序成型后对后继工序不产生影响或干涉.折床的加工工艺参数:折床使用的下模V槽通常为5TV,如果使用5T-1V则折弯系数也要相应加大, 如果使用5T+1V则折弯系数也要相应减小.(T表示料厚,具体系数参见折床折弯系数一览表)折弯系数一览表折弯线到边缘的距离大于V槽的一半.如 1.0mm的材料使用4V的下模则最小距离为2mm.下表为不同料厚的最小折边:反折压平:当凸包与反折压平方向相反,且距折弯线距离L≦2.5t,压平会使凸包变形,工艺处理:在压平前,将一个治具套在工件下面,治具厚度略大于或等于凸包高度,然后再用压平模压平。

结构设计工艺手册钣金件结构工艺设计

结构设计工艺手册前言公司现有零件中,不仅在打样过程中经常会有一些加工工艺性的问题,也有很多归档转产的零件存在加工困难的情况,不仅影响生产进度和交货,也影响结构件的质量。

如钣金零件的折弯,经常会发生折弯碰刀的情况;落料的外圆角、半圆凸台、异型孔的规格太多,以及一些不合理的形状设计,导致加工厂要多开很多不必要的落料模,大大增加模具的加工和管理成本;插箱的钣金导轨、拉伸凸台等设计,品种越来越多,需要统一、规范;喷漆和丝印,也经常出现喷涂选择不合理导致废品率较高、无法丝印等问题;有些钣金零件的点焊完全可以适当增加定位,不增加成本也不影响美观,实际上大部分设计是靠生产的工装定位,不仅麻烦、效率低,精度也不好;很多可以避免焊接的钣金零件,往往设计成角焊的结构形式,焊接和打磨都非常麻烦,不仅效率较低,而且外观质量也经常得不到保证,等等。

长期以来,这些相同的问题不断地重复发生,无论对产品质量还是产品的生产和进度,都会产生不良的影响。

编写这本《结构设计工艺手册》目的,就是为了方便工程师在结构设计时查阅一些常用的、关键的数据,更好地保证工程师设计出的零件有较好的加工工艺性,统一结构要素,减少不必要的开模,加快加工进度,降低加工成本,提高产品质量。

编写这本手册的同时,对《钣金模具手册》标准进行了彻底的改编,对一些典型的结构形状进行了优化和系列化,减少了品种,并在intralink库里对相关的模具建模,不仅方便设计人员进行结构设计,对模具的统一,也会起到较好的效果。

手册中一些典型的数据主要来源于参考资料,一些工艺上的极限尺寸,主要来源于加工厂家提供的数据,是我们应尽可能遵照的。

有些正在生产的零件,一些尺寸超出了手册中给出的极限尺寸,但并不能就能说明这些设计是有良好的工艺性,原则上是在满足产品性能的条件下,尽可能达到最好的加工工艺性。

由于时间和实际经验有限,手册中错误在所难免,恳请大家批评指正,希望经过一定时间的实践检验,经过将来补充、修订、完善之后,能够成为一部非常实用的参考书,对我们的设计工作起到很好的指导作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结构设计工艺手册

前言

公司现有零件中,不仅在打样过程中经常会有一些加工工艺性的问题,也有很多归档转 产的零件存在加工困难的情况,不仅影响生产进度和交货,也影响结构件的质量。如钣金零 件的折弯,经常会发生折弯碰刀的情况;落料的外圆角、半圆凸台、异型孔的规格太多,以 及一些不合理的形状设计,导致加工厂要多开很多不必要的落料模,大大增加模具的加工和 管理成本;插箱的钣金导轨、拉伸凸台等设计,品种越来越多,需要统一、规范;喷漆和丝 印,也经常出现喷涂选择不合理导致废品率较高、无法丝印等问题;有些钣金零件的点焊完 全可以适当增加定位,不增加成本也不影响美观,实际上大部分设计是靠生产的工装定位, 不仅麻烦、效率低,精度也不好;很多可以避免焊接的钣金零件,往往设计成角焊的结构形 式,焊接和打磨都非常麻烦,不仅效率较低,而且外观质量也经常得不到保证,等等。长期 以来,这些相同的问题不断地重复发生,无论对产品质量还是产品的生产和进度,都会产生 不良的影响。

I

2.4.1 普通螺纹的加工方法................................................... 39 2.4.2 普通螺纹加工常用数据................................................. 39 2.4.3 普通螺纹的标记....................................................... 40 2.4.4 普通螺纹公差带的选用及精度等级....................................... 40 2.4.5 英制螺纹的尺寸系列................................................... 41 2.5 常见热处理选择和硬度选择。.............................................. 41 2.5.1 结构钢零件热处理方法选择............................................. 41 2.5.2 热处理对零件结构设计的一般要求....................................... 42 2.5.3 硬度选择 42 3 第三章 压铸件设计工艺................................................... 43 3.1 压铸工艺成型原理及特点.................................................. 43 3.2 压铸件的设计要求........................................................ 44 3.2.1 压铸件设计的形状结构要求............................................. 44 3.2.2 压铸件设计的壁厚要求................................................. 44 3.2.3 压铸件的加强筋/肋的设计要求.......................................... 44 3.2.4 压铸件的圆角设计要求................................................. 45 3.2.5 压铸件设计的铸造斜度要求............................................. 45 3.2.6 压铸件的常用材料..................................................... 45 3.2.7 压铸模具的常用材料................................................... 45 4 第四章 铝型材零件设计工艺................................................. 45 3.3 型材挤压加工的基本常识.................................................. 46 3.3.1 铝型材的生产工艺流程................................................. 46 3.3.2 常见型材挤压方法..................................................... 46 3.3.3 空心型材挤压模具简单介绍............................................. 48 3.4 铝型材常用材料及供货状态................................................ 49 3.5 铝型材零件的加工及表面处理.............................................. 50 3.5.1 铝合金型材零件的加工................................................. 50 3.5.2 铝合金型材零件的表面处理............................................. 50 4 第五章 金属的焊接设计工艺............................................... 51 4.1 金属的可焊性............................................................ 51 4.1.1 不同金属材料之间焊接及其焊接性能..................................... 51 4.1.2 同种金属的焊接性能................................................... 51 4.2 点焊设计................................................................ 53 4.2.1 接头型式 53 4.2.2 点焊的典型结构....................................................... 53 4.2.3 点焊的排列........................................................... 53 4.2.4 钢板点焊直径以及焊点之间的距离....................................... 54 4.2.5 铝合金板材的点焊..................................................... 55 4.2.6 点焊的定位........................................................... 55 4.3 角焊 56

GB/T 8582

《电工、电子设备机械结构术语》

Q/ZX 23.019 《产品安全性设计标准(试行)》

《焊接设计简明手册》 机械工业出版社

《焊接工艺人员手册》 上海科学技术出版社

《表面工程手册》

机械工业出版社

《机械设计手册》

化学工业出版社

《电子设备设计手册》

电子工业出版社

《结构工艺基本设计手册》(试用稿)

1.2 冲孔和落料:........................................................... 5

1.2.1 冲孔和落料的常用方式.................................................. 5 1.2.2 冲孔落料的工艺性设计.................................................. 9 1.3 钣金件的折弯............................................................ 13 1.3.1 模具折弯:........................................................... 13 1.3.2 折弯机折弯........................................................... 14 1.4 钣金件上的螺母、螺钉的结构形式.......................................... 26 1.4.1 铆接螺母 26 1.4.2 凸焊螺母 28 1.4.3 翻孔攻丝 30 1.4.4 涨铆螺母、压铆螺母、拉铆、翻孔攻丝的比较 ............................. 31 1.5 钣金拉伸................................................................ 31 1.5.1 常见拉伸的形式和设计注意事项......................................... 31 1.5.2 打凸的工艺尺寸....................................................... 32 1.5.3 局部沉凹与压线....................................................... 33 1.5.4 加强筋 33 1.6 其它工艺................................................................ 34 1.6.1 抽孔铆接 34 1.6.2 托克斯铆接........................................................... 35 1.7 沉头的尺寸统一.......................................................... 35 1.7.1 螺钉沉头孔的尺寸..................................................... 35 1.7.2 孔沉头铆钉的沉头孔的尺寸的统一....................................... 36 1.7.3 沉头螺钉连接的薄板的特别处理......................................... 36 2 第二章 金属切削件设计工艺............................................... 36 2.1 常用金属切削加工性能.................................................... 36 2.2 零件的加工余量.......................................................... 37 2.2.1 零件毛坯的选择和加工余量............................................. 37 2.2.2 工序间的加工余量..................................................... 37 2.3 不同设备的切削特性、加工精度和粗糙度的选择 .............................. 38 2.3.1 常用设备的加工方法与表面粗糙度的对应关系 ............................. 38 2.3.2 常用公差等级与表面粗糙度数值的对应关系 ............................... 38 2.4 螺纹设计加工............................................................ 39