减速箱设计说明书

减速箱箱体加工工艺及夹具设计说明书

夹具的维护:定 期检查夹具的磨 损情况,及时更 换磨损严重的零 件

夹具的保养:定 期对夹具进行清 洁和润滑,保持 夹具的良好工作 状态

夹具松动:检 查夹具紧固螺 钉是否松动, 如有松动,拧

紧螺钉

夹具磨损:检 夹具变形:检 夹具损坏:检 夹具调整不当: 夹具使用不当:

查夹具磨损情 查夹具变形情 查夹具损坏情 检查夹具调整 检查夹具使用

粗加工工艺流程:包括毛坯加工、半精加工和精加工 毛坯加工:使用车床、铣床等设备进行粗加工,去除大部分材料 半精加工:使用磨床、铣床等设备进行半精加工,提高加工精度 精加工:使用磨床、铣床等设备进行精加工,达到设计要求的精度和表面粗糙度

半精加工工艺流程:粗加工、半精加工、精加工 半精加工设备:数控机床、铣床、磨床等 半精加工材料:铝合金、不锈钢、铸铁等 半精加工方法:铣削、磨削、车削等 半精加工精度:0.01mm-0.1mm 半精加工注意事项:保证加工精度,避免加工缺陷,提高加工效率。

精加工工艺流程:粗加 工、半精加工、精加工

精加工设备:数控机 床、磨床、铣床等

精加工材料:铝合金、 不锈钢、铸铁等

精加工精度:公差等 级、表面粗糙度等

精加工质量控制:工艺 确:确 保工件在夹具 中的位置准确

无误

夹紧可靠:保 证工件在加工 过程中不会松

动

降低生产成本:通 过优化加工工艺、 夹具设计等降低生 产成本

提高产品质量:通 过优化加工工艺、 夹具设计等提高产 品质量

提高夹具的稳定 性和可靠性

优化夹具的结构 设计,提高夹具 的加工效率

采用先进的夹具材 料和制造工艺,提 高夹具的精度和耐 用性

优化夹具的布局和 设计,提高夹具的 通用性和灵活性

加工工艺优化:提高加工精度,降低加工成本 夹具设计优化:提高夹具稳定性,降低夹具磨损 协同优化:加工工艺和夹具设计相互配合,提高生产效率 优化效果:提高产品质量,降低生产成本,提高生产效率

二级斜齿减速箱课程设计说明书

2 传动方案的拟定及说明传动机构类型为:展开式二级斜齿圆柱齿轮减速器。

本传动机构的特点是:展开式由于齿轮相对于轴承为不对称布置,因而沿齿向载荷分布不均,要求轴有较大的刚度。

3 电动机的选择3.1电动机类型和结构的选择按工作要求和条件,选用三相笼型异步电动机,封闭式结构,电压380V,Y 型。

3.2电动机容量的选择1)工作机所需功率P wP w=10kW2)电动机的输出功率P d=P w/ηη=η滑轮η滚筒η轴承4η齿2η联=0.81P d=12.3kW3.3确定电动机转速滚动工作的转速为n=60×1000v/πDD取250所以n=60×1000×1/π×250=76.43 r/min3.4电动机转速的选择圆柱斜齿二级减速器传动比取i1=8~40所以电动机转速的可选范围为n d=i1×n w=(8~40)×76.43=611~3057r/min符合这一范围的同步转速有750r/min、1000r/min、1500r/min、3000r/min3.5电动机型号的确定查出电动机型号为Y160L-4,其额定功率为15kW,满载转速1440r/min。

其主要性能如下表表1 电动机Y160L-4的性能电动机主要外形和安装尺寸列于下表3.6确定传动装置的总传动比及分配传动比3.6.1计算总传动比由电动机的满载转速nm和工作机主动轴转速nw可确定传动装置应有的总传动比为:i=n m/n wn m=1440n w=76.43i=18.843.6.2合理分配各级传动比因为i=18.84,取i=19,i1=5.5,i2=i/i1=3.45,取i2=3.54 计算传动装置的运动和动力参数将传动装置各轴由高速到低速依次定为I轴、II轴、II轴、滚筒轴4.1各轴转速I轴 n1=n m=1440 r/minII轴 n2=n1/i1=1440/505=261.82 r/minIII轴 n3=n2/i2=261.82/3.5=74.81 r/min滚筒轴 n4=n3=74.81 r/min4.2各轴输入功率I轴 P1=P d=12.3KWII轴 P2=P1η12=P1η3η4=12.3×0.98×0.97=11.69KWIII轴 P3=P2η23=P2η3η4=11.69×0.98×0.97=11.11KW滚筒轴 P4=P3η34=P3η3η5=11.11×0.98×0.99=10.78KW1-3轴的输出功率则分别为输入功率乘轴承效率0.984.3各轴输入转矩电动机轴输出转矩Td=9550 Pd/n轴=9550×12.3/1440=81.57Nm1-3轴输入转矩I轴 T1=T d=81.57NmII轴 T2=T1i1η12=T1i1η3η4=81.57×5.5×0.98×0.97=426.47NmIII轴 T3=T2i2η23=T2i2η3η4=426.47×3.5×0.98×0.97=1418.91Nm 滚筒轴 T4=T3η34=T3η3η5=1418.91×0.98×0.99=1376.63Nm1-3轴的输出转矩分别为各轴的输入转矩乘轴承效率0.98表3 各轴转速,输入、输出功率,输入、输出转矩,传动比,效率5 传动件设计计算5.1高速级齿轮的计算及校核 5.1.1选精度等级、材料及齿数材料及热处理;选择小齿轮材料为40Cr (调质),硬度为280HBS ,大齿轮材料为45钢(调质),硬度为240HBS ,二者材料硬度差为40HBS 。

二级齿轮减速箱设计说明书

1二级齿轮减速箱设计说明书学院:机械工程学院 班级: 姓名: 学号:2详细设计如下:设计内容 计算及说明 结果1确定各杆功率, 2.高速轴上直齿圆柱齿轮计算99.01=η………………球轴承97.02=η………………直齿齿轮99.03=η………………联轴器98.04=η………………角接触轴承KW P P d 337.53211==ηη …………高速轴 KW P P d 074.52423212==ηηηη …………中速轴一.选定齿轮类型,精度等级,材料及齿数1.所设计的机械为一般减速器,速度不高,故选用7级精度(GB10095-88)。

2.材料选择。

由机械设计第八版表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS ,大齿轮材料为45钢(调质),硬度为240HBS ,二者材料硬度差为40HBS ,符合常用齿轮硬度标准。

3.设小齿轮齿数 201=z 大齿轮齿数 80*12==i z z二. 按齿面接触强度设计齿轮尺寸由设计计算公式 322211)][(132.2H E d t Z i i KT d σφ+⋅≥进行计算。

1. 确定公式内的各计算数值 1).试选载荷系数3.1=t K 。

2). mm N n P T ⋅⨯=⨯⨯=411511008.7105.95 3).查表可得齿宽系数1.1=d φ4).查表可得材料的弹性影响系数218.189Mpa Z E = 5).按齿面硬度查表可得小齿轮的接触疲劳强度极限Mpa H 6001lim =σ,大齿轮的接触疲劳强度极限Mpa H 5502lim =σ。

6).计算应力循环次数。

螺纹参数: mm d 52=mm p 8=3911100736.260⨯==h jL n N 81210184.5⨯==iN N 7).查表可得接触疲劳寿命系数89.01=HN K ;92.02=HN K 8).计算接触疲劳许用应力。

取失效概率为1%,安全系数S=1,由公式得Mpa Mpa SK HN H 534600*89.0][1lim 11===σσMpa Mpa SK HN H 506550*92.0][2lim 22===σσ2. 计算1).试算小齿轮分度圆直径1t d ,带入][H σ中较小的值。

机械设计减速箱设计说明书(

减速器设计说明书系别:专业班级:姓名:学号:指导教师:职称:目录一设计任务书11.1设计题目11.2设计步骤1二传动装置总体设计技术方案12.1传动技术方案12.2该技术方案的优缺点1三选择电动机23.1电动机类型的选择23.2确定传动装置的效率23.3选择电动机容量23.4确定传动装置的总传动比和分配传动比3 四计算传动装置运动学和动力学参数44.1电动机输出参数44.2高速轴的参数44.3中间轴的参数44.4低速轴的参数54.5工作机的参数5五普通V带设计计算5六减速器低速级齿轮传动设计计算96.1选定齿轮类型、精度等级、材料及齿数96.2按齿面接触疲劳强度设计96.3确定传动尺寸126.4校核齿根弯曲疲劳强度126.5计算齿轮传动其它几何尺寸146.6齿轮参数和几何尺寸归纳总结14七减速器高速级齿轮传动设计计算157.1选定齿轮类型、精度等级、材料及齿数157.2按齿面接触疲劳强度设计167.3确定传动尺寸187.4校核齿根弯曲疲劳强度197.5计算齿轮传动其它几何尺寸217.6齿轮参数和几何尺寸归纳总结21八轴的设计228.1高速轴设计计算228.2中间轴设计计算288.3低速轴设计计算34九滚动轴承寿命校核409.1高速轴上的轴承校核409.2中间轴上的轴承校核419.3低速轴上的轴承校核42十键联接设计计算4310.1高速轴与大带轮键连接校核4310.2高速轴与小齿轮键连接校核4410.3中间轴与低速级小齿轮键连接校核4410.4中间轴与高速级大齿轮键连接校核4410.5低速轴与低速级大齿轮键连接校核4410.6低速轴与联轴器键连接校核45十一联轴器的选择4511.1低速轴上联轴器45十二减速器的密封与润滑4512.1减速器的密封4512.2齿轮的润滑4612.3轴承的润滑46十三减速器附件4613.1油面指示器4613.2通气器4613.3放油塞4713.4窥视孔盖4713.5定位销4813.6起盖螺钉48十四减速器箱体主要结构尺寸48十五设计小结49参考文献49一设计任务书1.1设计题目同轴式二级斜齿圆柱减速器,扭矩T=900N•m,速度v=0.75m/s,直径D=300mm,每天工作小时数:16小时,工作年限(寿命):15年,每年工作天数:300天,配备有三相交流电源,电压380/220V。

减速箱设计说明书

设计题目:带式传输机的传动装置学院:君远学院班级:君远1001班设计者:王丛邦学号:0401100115指导老师:陈老师设计时间:2012年6月目录一、已知技术参数 (3)二、拟定三种方案 (3)三、电机选择 (6)四、传动系统的计算 (7)五、V带设计 (11)六、高速齿轮设计 (13)七、低速齿轮设计 (19)八、轴的设计及校核 (25)九、轴承的选择及计算 (35)十、键的选择及校核 (37)十一、润滑和密封说明 (37)十二、拆装和调整说明 (38)十三、减速箱体的附件说明 (38)一、已知技术参数和条件:1.1工作机器特征的分析由设计任务书可知:该减速箱用于皮带运输机,工作速度不高(V=1.6m/s)由于工作运输机工作平稳,转向不变(单向运转),工作环境多尘,最高温度为35℃,故减速箱应尽量设计成闭式,箱体内用油液润滑,轴承用脂润滑。

要尽可能使减速箱外形及体内零部件尺寸小,结构简单紧凑,造价低廉,生产周期短,效率高。

工作时有轻微振动,使用期8年,小批量生产,两班制工作,输送机工作轴转速允许误差为5%。

带式输送机的传动效率为0.96.二、拟定的三种方案如下:方案(一)二级圆柱轮减速器(展开式)优点:采用V带传动与齿轮传动的组合,既可满足传动比要求,同时由于带传动具有良好的缓冲、吸振性能,可适应大起动转矩工况要求,结构简单,成本低,使用维护方便,并且有过载保护功能。

两级大齿轮直径接近,有利于浸油润滑。

且减速器结构紧凑、效率较高,传动运动准确可靠,使用维护简单,并可成批生产。

缺点:缺点是传动尺寸较大,V带使用寿命较短。

轴向尺寸比较大,中间轴比较长,刚度较差。

方案(二)二级圆柱齿轮减速器(展开式)优点:采用齿轮传动,传动效率高,使用寿命长,,使用维护较方便。

缺点:由于齿轮相对于轴承为不对称布置,因而沿齿向载荷不均匀,要求轴有较大刚度。

另外还要求大起动力矩时,起动冲击大,并且成本太高,没有过载保护且润滑条件不好磨损较严重,寿命较短。

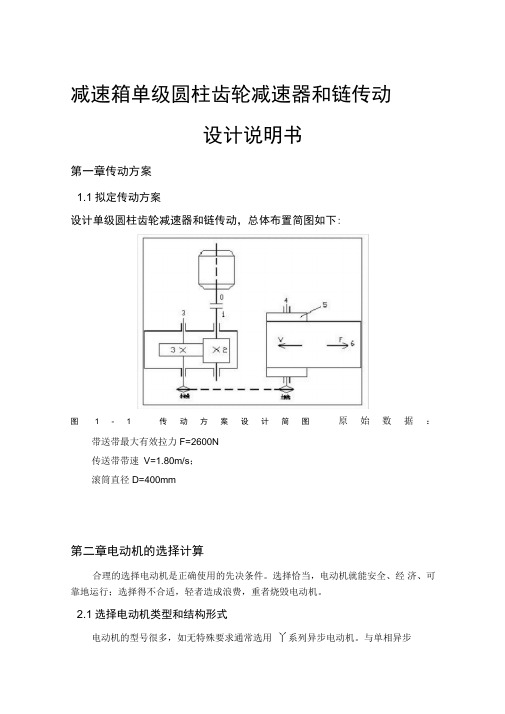

减速箱单级圆柱齿轮减速器和链传动设计说明书

减速箱单级圆柱齿轮减速器和链传动设计说明书第一章传动方案1.1拟定传动方案设计单级圆柱齿轮减速器和链传动,总体布置简图如下:图1-1传动方案设计简图原始数据:带送带最大有效拉力F=2600N传送带带速V=1.80m/s;滚筒直径D=400mm第二章电动机的选择计算合理的选择电动机是正确使用的先决条件。

选择恰当,电动机就能安全、经济、可靠地运行;选择得不合适,轻者造成浪费,重者烧毁电动机。

2.1选择电动机类型和结构形式电动机的型号很多,如无特殊要求通常选用丫系列异步电动机。

与单相异步电动机相比,三相异步电动机运行性能好,并可节省各种材料。

按转子结构的不同,三相异步电动机可分为笼式和绕线式两种。

笼式转子的异步电动机结构简单、运行可靠、重量轻、价格便宜,得到了广泛的应用。

Y 系列电动机是全封闭自扇冷式鼠笼型三相异步电动机,是全国统一设计的基本系列,它同时是符合JB/T9616-1999 和IEC34-1 标准的有关规定,具有国际互换的特点。

Y 系列电动机具有高效、节能、起动转矩大、噪声低、振动小、可靠性高、使用维护方便等特点。

Y 系列电动机广泛应用于不含易燃、易爆或腐蚀性气体的一般场合和特殊要求的机械设备上,如金属切削机床、泵、风机、运输机械、搅拌机食品机械等。

使用条件:环境温度:-15CVBV 40C额定电压:380V,可选220-760V之间任何电压值连接方式:3KW及以下丫接法、4KW及以上为△接法2.2 电动机容量的选择电动机功率的选择电动机功率的选择对电动机的工作和经济性都有影响。

电动机的功率不能选择过小,否则难于启动或者勉强启动,使运转电流超过电动机的额定电流,导致电动机过热以致烧损。

电动机的功率也不能选择太大,否则不但浪费投资,而且电动机在低负荷下运行,其功率和功率因数都不高,造成功率浪费。

(1)传动装置的总功率:由机械设计课程设计书表10-2 选取n cy :输送机滚筒效率n cy=0.96n b:—对滚动轴承的效率n b=0.99n g:闭式圆柱齿轮传动效率n g=0.97n c :联轴器效率n c=0.99n 4w:传动卷筒效率n 4w=o.96n h:为滚子链传动效率(闭式)n h=o.96则:n 01= n c=0.99 n 23= n g x n b=0.97 x0.99=0.9603n 12=n b=0.99 n 34=n h=0.96 n 4w=0.96(2)电机所需的工作功率:应使电动机额定功率Pe稍大于所需功率Pd;即Pe> Pd工作机所需功率:Pw=FV/(1000)= 2600x1.80/1000=4.68KW电动机的输出功率:P d=也n总估算总效率为n= n 01 Xn 12Xn 23Xn 34x n 4w=0.99 x 0.99 x 0.9603 x 0.96 x 0.96=0.8674则Pd=Pw/n =4.68/0.8674=5.395KW由设计指导书表12-1可知,满足Pe> Pd条件的系列三相交流异步电动机额定功率Pe应取5.5KW(3)确定电动机转速:一般机械中,用得最多的是同步转速为1500r/min或1000r/min的电动机。

减速箱的整体设计说明书

优秀设计摘要这次毕业设计是由封闭在刚性壳内所有内容的齿轮传动是一独立完整的机构。

通过这一次设计可以初步掌握一般简单机械的一套完整的设计及方法,构成减速器的通用零部件。

这次毕业设计主要介绍了减速器的类型作用及构成等,全方位的运用所学过知识。

如:机械制图,金属材料工艺学公差等以学过的理论知识。

在实际生产中得以分析和解决。

减速器的一般类型有:圆柱齿轮减速器、圆锥齿轮减速器、齿轮-蜗杆减速器、轴装式减速器、组装式减速器、轴装式减速器、联体式减速器。

在这次设计中进一步培养了工程设计的独立能力,树立正确的设计思想掌握常用的机械零件,机械传动装置和简单机械设计的方法和步骤,要求综合的考虑使用经济工艺等方面的要求。

确定合理的设计方案。

关键词:减速器刚性工艺学零部件方案SummaryThis time graduate the design to have the contents a to design concerning the machine that decelerate the complets system.Decelerating the machine is a kind of from close to move in the rigid wheel gear in the hull is an independent complete organization .Pass thisa design can then the first step controls general simple a set of complete designs step and methods of the machine.This time graduate the design to introduce the type function of the deceleration machine and constitute the etc. primarily , made use of all-directionsly learned the knowledge .Such as:Machine graphics ,the metals material craft learns the theories knowledge that business trip etc.already learn. In actual production can analysis definitely reach agreement .The general type that decelerate the machine has:The cylinder wheel gear decelerates the machine ,cone wheel gear decelerates the machine ,wheel gear-cochlea pole decelerates the machine ,stalk park type decelerates machine ,assembles type decelerate machine ,couplet type decelerate machine ,couplet type decelerate machine .Further educated in this time design independent ability that engineering design, set up the right design thought controls the in common use machine spare parts ,the machine spread to move the device with the simple machine design of method with step ,the consideration that request synthesize usage the request of economic craft etc . make sure the reasonable design project .Key phrase: reducer rigidity technolic components/zeroporatPrecent/project减速箱的整体设计说明书目录1.减速器概述……………………………………………………………………1.1. 减速器的主要型式及其特性………………………………………1.1.1 圆柱齿轮减速器……………………………………………1.1.2 圆锥齿轮减速器……………………………………………1.1.3 蜗杆减速器…………………………………………………1.1.4 齿轮-蜗杆减速器…………………………………………1.2. 减速器结构……………………………………………………………1.2.1 传统型减速器结构………………………………………1.2.2 新型减速器结构…………………………………………1.2.3 减速器润滑………………………………………………1.2.4 减速机的作用……………………………………………2. 减速箱传动方案的选择……………………………………………………3. 电动机的选择计算…………………………………………………………3.1 电动机选择步骤……………………………………………………3.1.1 型号的选择………………………………………………3.1.2、功率的选择………………………………………………3.1.3、转速的选择………………………………………………3.2 电动机型号的确定……………………………………………………4. 轴的设计………………………………………………………………………4.1、轴的分类……………………………………………………………4.2 轴的材料……………………………………………………………4.3、轴的结构设计……………………………………………………4.4、轴的设计计算……………………………………………………4.4.1、按扭转强度计算………………………………………4.4.2、按弯扭合成强度计算…………………………………4.4.3、轴的刚度计算概念……………………………………4.4.4、轴的设计步骤…………………………………………4.5 各轴的计算………………………………………………………4.5.1高速轴计算………………………………………………4.5.2中间轴设计………………………………………………4.5.3低速轴设计………………………………………………4.6 轴的设计与校核…………………………………………………4.6.1高速轴设计………………………………………………4.6.2中间轴设计………………………………………………4.6.3 低速轴设计………………………………………………4.6.4高速轴的校核……………………………………………5. 联轴器的选择……………………………………………………………5.1、联轴器的功用……………………………………………………5.2、联轴器的类型特点……………………………………………5.3、联轴器的选用……………………………………………………5.4、联轴器材料………………………………………………………6. 圆柱齿轮传动设计………………………………………………………6.1 齿轮传动特点与分类……………………………………………6.2 齿轮传动的主要参数与基本要求……………………………6.2.1 主要参数…………………………………………………6.2.2 精度等级的选择………………………………………6.2.3 齿轮传动的失效形式…………………………………6.3 齿轮参数计算………………………………………………………7. 轴承的设计及校核…………………………………………………………7.1 轴承种类的选择……………………………………………………7.2 深沟球轴承结构……………………………………………………7.3 轴承计算………………………………………………………………8. 箱体设计……………………………………………………………………9. 设计小结……………………………………………………………………10. 参考文献……………………………………………………………………1、减速器概述1.1、减速器的主要型式及其特性减速器是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动或齿轮—蜗杆传动所组成的独立部件,常用在动力机与工作机之间作为减速的传动装置;在少数场合下也用作增速的传动装置,这时就称为增速器。

减速箱课程设计说明书

*****************课程设计说明书减速箱设计计算2010/1/22设计题目:设计一带式输送机的传动装置,传动简图如下:工作条件如下:用于输送碎料物体,工作载荷有轻微冲击(使用系数、工况系数),输送带允许速度误差±4%,二班制,使用期限10年(每年工作日300天),连续单向运输带工作拉力F w(N) 运输带工作速度V w(m/s) 卷筒直径D(mm) 1600 1.1 220一、电动机的选择1.选用电动机1)选择电动机类型按工作要求和工作条件选用Y系列封闭式三相异步电动机。

2)电动机的输出功率P电动机所需的输出功率为:P=错误!未找到引用源。

kW式中:P w为工作装置所需功率,kW;错误!未找到引用源。

为由电动机至工作装置的传动装置的总效率。

工作装置所需功率P w应由机器工作阻力和运行速度经计算求得:P w=错误!未找到引用源。

=错误!未找到引用源。

=1.76kW式中:错误!未找到引用源。

为工作装置的阻力,N;v w为工作装置的线速度,m/s。

由电动机至工作装置的传动装置总效率错误!未找到引用源。

按下式计算:查《机械设计》表2-4,得:错误!未找到引用源。

取0.96,错误!未找到引用源。

取0.995,错误!未找到引用源。

取0.97,错误!未找到引用源。

取0.99,错误!未找到引用源。

取0.97则错误!未找到引用源。

0.96×0.9952×0.97×0.99×0.97=0.885所以P0=错误!未找到引用源。

=1.99kW3)确定电动机转速工作装置的转速为:n w=60×错误!未找到引用源。

=95.5r/min 由于普通V带轮传动比为:i1≈2~4圆柱齿轮传动比为:i2≈3~5故总的传动比为:i=i1i2≈6~20则电动机所需转速为:n=in w≈(6~20)×95.5=(573~1910)r/min型号额定功率P(kW)满载转速n(r/min)质量(kg)Y112M-6 2.2 940 2.0 2.2 45 2.1)总传动比为:i a=错误!未找到引用源。

机械设计课程设计(减速箱设计说明书)

选取区域系数 Z H = 2.433

c) 由图 10-26 查得 εα1 = 0.752 , εα 2 = 0.882

εα = εα1 + εα 2 = 0.752 + 0.882 = 1.634 d) 小齿轮传递的传矩T = 41.26N ⋅ m e) 由表 10-7 选取齿款系数φd = 1

2010.7.27

T1 = 41.26kW T2 = 165.11N ⋅ m T3 = 510.13N ⋅ m

六 传动件的设计计算

1、 高速级齿轮组 (1) 选定齿轮类型、精度、材料及齿数

① 用斜齿圆柱齿轮 ② 用 7 级精度 ③ 材料: 小齿轮材料为 40Cr(调质),硬度为 270~295HBS; 大齿轮材料为 45 钢(调质),硬度为 230~250HBS, 二者硬度差为 40HBS

机械设计课程设计——减速箱

设计计算及说明

一 设计任务书

设计一用于带式运输机上展开式二级圆柱齿轮减速器 总体布置简图

2010.7.27

结果

1. 工作状况 工作平稳、单向运转

2. 原始数据

鼓轮的扭矩 运 输 带 鼓 轮 直 径 带速允许 使用年限 工 作 制

(N•m) 速 度 (mm) 偏差(%) (年) 度 ( 班 /

ε β = 0.318φd z1 tan β = 0.318×1×18× tan14° = 1.427

e) 计算载荷系数 K 使用系数

KA =1 根据 v = 2.07m / s ,7 级精度,由图 10-8 得动载系数

由表 10-4 查得 由图 10-13 查得

KV = 1.1 K Hβ = 1.417

机械设计减速器设计说明书范本

机械设计减速器设计说明书范本1. 引言本设计说明书旨在提供一个机械设计减速器的设计范本,以指导工程师们设计、制造和使用减速器。

本文将按照以下部分进行介绍:背景、设计目标、设计要求、设计流程、设计计算、结构设计、选材和制造工艺、安装要求、运维与维修等内容。

2. 背景在机械设备中,减速器是一种重要的传动装置,它通过减速运动的转矩和速度,提供给其它部件适当的运动状态,以满足特定的工作需求。

减速器设计的好坏将直接影响到整个机械设备的性能和可靠性。

因此,设计一个优秀的减速器是机械工程师的重要任务之一。

3. 设计目标本次减速器设计的目标主要有以下几点:1.实现传动装置的速度减小。

2.提供给工程师一个可靠且高效的减速器设计范本。

3.最小化噪音和振动。

4.满足设备的使用寿命要求。

5.考虑制造成本和维修成本。

4. 设计要求为了实现设计目标,以下是本次减速器设计的具体要求:1.输出轴的转速降为输入轴的1/10。

2.承受的最大径向负载应不超过X N。

3.承受的最大轴向负载应不超过Y N。

4.预计使用寿命不低于Z 小时。

5.减速器的噪音应低于A 分贝。

6.减速器的振动应小于B mm/s²。

5. 设计流程减速器的设计流程可以按照以下步骤进行:1.确定输入轴和输出轴的参数(直径、材料等)。

2.计算减速比和传动比。

3.确定齿轮传动方案(行星齿轮、圆柱齿轮等)。

4.进行设计计算和验证(齿轮强度、轴承支撑等)。

5.进行减速器的结构设计(选用齿轮、轴承的型号等)。

6.确定选材和制造工艺。

7.设计减速器的安装要求(运动配合、振动隔离等)。

8.运维与维修要求(润滑、检修周期等)。

6. 设计计算在减速器设计过程中,需要进行多个计算以确保设计的可靠性和满足设计要求。

这些计算包括但不限于:1.输入轴的扭矩计算。

2.输出轴的扭矩计算。

3.齿轮的模数和齿数计算。

4.齿轮的强度计算。

5.轴承的选择和计算。

7. 结构设计根据设计要求和计算结果,进行减速器的结构设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计说明书专业:机械制造与自动化班级:机制3092班姓名:张朋学号:11309228指导老师:黄雨田目录第一部分毕业设计任务书-------------------------------------------------------------------1第二部分工艺设计说明书------------------------------------------------------------------3第三部分第120道工序夹具设计说明书----------------------------------------------25 第四部分第45道工序刀具设计说明书-------------------------------------------------.27. 第五部分第115道工序量具设计说明书------------------------------------------------29 第六部分毕业设计体会------------------------------------------------------------------------32陕西国防工业职业技术学院二零一二届毕业设计(论文)任务书专业:机械制造班级:机制3092班姓名:张朋学号:11309228一、设计题目(附图):减速箱体XT-09A 零件机械加工工艺规程制订及第125工序工艺装备设计二、设计条件: 1、减速箱体2、生产批量:中批量生产三、设计内容:㈠零件图分析: 1、零件图工艺性分析(结构工艺性及条件分析);2、绘制零件图。

㈡毛坯选择㈢机械加工工艺路线确定:1、加工方案分析及确定2、基准的选择3、绘制加工工艺流程图㈣工序尺寸及其公差确定1、基准重合时(工序尺寸关系图绘制);2、利用工序尺寸关系图计算工序尺寸;3、基准重合时(绘制尺寸链图)并计算工序尺寸。

㈤设备及其工艺装备的确定㈥切削用量及工时定额确定:确定全部工序切削用量及工时定额。

㈦工艺文件制订:1、编写工艺文件设计说明书:2、编写工艺规程:㈧指定工序机床夹具设计1、工序图分析;2、定位方案确定;3、定位误差计算;4、夹具总装图绘制;㈨刀具、量具设计四设计任务(工作量):1、零件机械加工工艺规程制订设计说明书一份;2、工艺文件一套(含工艺流程卡片、某一道工序的工序卡片、全套工序附图);3、机床夹具设计说明书一份;4、夹具总装图一张(A3图纸);零件图两张(A4图纸);5、刀量具设计说明书一份;6、刀具工作图一张(A4图纸);量具图一张(A4图纸)。

五起止日期: 2011年11月7日——2011年12月25日(共8周)六指导教师:黄雨田七审核批准:教研室主任:系主任:八设计评语:九设计成绩:年月日1第一部分工艺设计说明书1.零件图工艺性分析1.1零件结构组成分析:本零件为减速箱体,此减速箱体由底座和箱身组成; 底座:Φ=75的内孔,6个Φ=9和Φ=14的台阶孔,180X170的侧面,两个Φ8的锥孔, 左右两面高15的凸台面。

箱身:117 X 130的侧面(四侧凸缘)027.00027.003540++ΦΦ与的内孔 M5-7H 螺纹孔027.0047+Φ,Φ42的内孔 箱体上的加工平面用铣床加工 箱体上的内孔用镗床加工 箱体上的螺纹孔用钻床加工1.2零件结构工艺性分析:A :该零件主要表面的设计基准027.0035+Φ的设计基准为027.0047+Φ内孔的中心轴线027.0040+Φ的设计基准为027.0047+Φ内孔的中心轴线027.0047+Φ的设计基准为自身的轴线 顶面的设计基准是底面 地面的设计基准是顶面箱身四侧凸缘的设计基准为相对一侧的平面B :主要表面的尺寸精度和表面粗糙读的分析内孔面:027.0040+Φ;Ra1.6 :尺寸精度IT7,表面粗糙度1.6027.0035+Φ;Ra1.6 :尺寸精度IT7,表面粗糙度1.6027.0047+Φ;Ra1.6 :尺寸精度IT7,表面粗糙度1.6 平面:底座凸台面:15,IT13 ,R a=6.3 顶面:127,IT13 ,R a=3.2 四侧凸缘:130 ,IT13 ,R a=3.2 117 ,IT13 ,R a=3.2 底座下侧面:170 ,IT13 ,R a=6.3 C :位置精度的分析:027.00027.003540++ΦΦ与内孔有垂直度要求为0.05 027.00027.004740++ΦΦ与内孔有垂直度要求为0.02 02.07547027.00为孔的底面有圆跳动要求孔的底面与ΦΦ+综合上述,该零件技术要求不是很高,又因为该零件的装配基准为底面,由上分析可知 027.00027.003540++ΦΦ与的加工基准为027.0047+Φ孔的中心轴线和底面,基准明确,所以该零件为好加工零件。

2.毛坯的确定 2.1毛坯类型考虑该箱体零件尺寸小,而且零件属于中批量加工,故采用金属型铸造2.2毛坯余量确定根据铸造类型查的铸件的尺寸公差等级为CT8级,参照机械加工工艺手册与机械工艺设计简明手册可得:地面和侧面的加工余量为4㎜,四侧凸缘加工余量各位4㎜,底座凸台面的加工余量为3㎜,027.0040+Φ的内孔的余量为8㎜。

027.0035+Φ内孔的余量为9.6㎜。

027.0047+Φ内孔的余量为9.2㎜。

Φ42内孔的余量为6㎜。

Φ75内孔的余量为10㎜。

2.3毛坯图2.4零件图3.机械工艺路线确定3.1 主要面加工方案的确定内孔面:027.0040+Φ;Ra1.6 加工方案:粗镗(R a=6.3 IT13) ------→半精镗(R a=3.2 IT9)------→精镗(R a=1.6 IT7)027.0035+Φ;Ra1.6加工方案:粗镗(R a=6.3 IT13) ------→半精镗(R a=3.2 IT9)------→精镗(R a=1.6 IT7)027.0047+Φ;Ra1.6 加工方案:粗镗(R a=6.3 IT13) ------→半精镗(R a=3.2 IT9)------→精镗(R a=1.6 IT7)表平面:顶面:127 IT13 R a3.2加工方案: 粗铣(IT13 R a6.3)------→精铣(IT10 R a3.2)四侧凸缘面:117 IT13 R a3.2加工方案: 粗铣(IT13 R a6.3)------→精铣(IT10 R a3.2)130 IT13 R a3.2加工方案:粗铣(IT13 R a6.3)------→精铣(IT10 R a3.2) 其余表面一次性加工。

3.2加工顺序的安排:半精加工阶段精加工阶段3.3定位基准的选择:83.2.1粗基准的选择:以底座上表面凹下去的非加工面,底座右侧面,箱体里面内孔的外圆柱面为粗基准3.2.2精基准的选择:以内孔Φ47,底面,顶面,底座下侧面,铰的Φ8的工艺孔为精基准3.4段的划分说明:该零件三个内孔加工精度要求较高,且为中批量生产,应划分加工阶段,各面粗铣,各孔粗镗为粗加工阶段;各面精铣,各孔半精镗为半精加工阶段;各孔精镗为精加工阶段;其他次要表面依次穿插在半精加工和精加工阶段。

3.5加工工序简图5.粗铣底面10、粗铣顶面和凸台上表面13.粗铣凹台上表面915.粗铣底座下侧面20.粗铣Φ35孔的凸缘面25.粗铣Φ40孔的凸缘面:30.粗镗Φ42的孔1135.粗镗Φ47和Φ75的孔40.粗镗Φ35的孔45.粗镗Φ40的孔:50.精铣底面:1355.精铣顶面:60.半精镗Φ47孔65.精铣Φ35孔的的凸缘面:70半精镗Φ35孔75精铣Φ40孔的的凸缘面80半精镗Φ40孔85钻攻顶面4 X M5-7H深10的螺纹孔90.钻攻底面3 X M5-7H深10的螺纹孔95.钻攻Φ35孔左侧凸缘面3 X M5-7H螺纹孔100.钻攻Φ35孔右侧凸缘面3 X M5-7H螺纹孔105. 钻攻Φ40孔左侧凸缘面3 X M5-7H螺纹孔110. 钻攻Φ40孔右侧凸缘面6 X M5-7H螺纹孔115. 精镗Φ47的孔120. 钻6 X Φ7.8的孔,铰一个Φ8的工艺孔125. 精镗Φ35的孔130. 精镗Φ40的孔135. 扩6 X Φ9的孔,140. 锪6 X Φ144.工序尺寸及其公差确定镗027.0047+φ;Ra1.622镗027.0035+φ;Ra1.6镗φ40027.00+;Ra1.65.设备及其工艺装备确定(第120道工序)所用的设备有: Z535立式钻床夹具:钻床专用夹具刀具:选用φ7.8标准高速钢钻头,φ8标准高速钢铰刀 量具:孔的尺寸由刀具决定,游标卡尺。

6.切削用量及工时定额确定(第120道工序)(1)钻头选用φ7.8标准高速钢钻头,并磨出双锥和修磨横刃,修磨后的钻头几何参数按相关表查得:2φ= 118 2φ1= 70 ︒=55ϕ mm b 5.4=ε 12=O a ψb =2.5㎜ L=5㎜(2)钻削用量:A :确定进给量:根据表查的f表=0.22—0.26,按Z535立式钻床说明书取f=0.25㎜/r 由表查的,钻头强度所允许的进给量r mm f /22.1/>,由于机床进给机构所允许的轴向进给力535(15690max Z N F =说明书查的)允许的进给量r mm f /8.1//>,由于所查的进给量f远小于//f 和/f ,故所选f可用。

B :确定钻削速度V :在轴向力下,扭矩M 及切削功率P m,用不同刀具钻孔时的V ,F ,M ,P 均可按表查出计算,利用表查的V 表=14m/min F 表=1735N P m 表=0.3kw由于实际加工条件与上表所给条件不完全相同,须修正。

切削速度修正系数可由表查的:88.0=mv K 75.0=w K 则V 表/=14×0.88×0.75 = 9.24 m/mi nn 8.714.324.91000/⨯⨯==377r/min按Z535机床说明书取n=400r/min则实际切削速度V 为:V min /1010004008.714.3m V ≈⨯⨯=切削力矩的修正系数由表查的:06.1==MM MF K K 故 :F=1735×1.06=1839.1N M=5.1×1.06=5.4N/m C :效验机床功率:切削功率P m 为: P m = P m 表×n/n/×MM K =0.3×400/377机床的有效功率65.381.05.4/=⨯=⨯=ηE E P P KW (P E 及η由Z535说明书查出)由于m E P P >/,故选择的钻削用量可用,既:mm d 8.70= f=0.25㎜ n=400r/min v=10m/min这时F=1839N M=5.4N.m P m =0.32KW (3)钻孔时的基本时间:tm =S nf l l l f w 58.1496)69.315(640025.03345cot 28.71561=⨯++=⨯⨯++⨯+=⨯⨯++第二部分 第120道工序夹具设计说明书1. 工序尺寸精度分析由工序图知,本道工序加工主要保证2个尺寸:160mm ,150mm 公差等级为自由公差,孔的尺寸由刀具保证, 该工序在专用机床上加工。