激光拼焊侧围加强板用材分析及性能控制技术

激光拼焊板技术分析

门内板 铰链加强板

小计

TWB门内板 A B

小计

毛重 11.43 4.31 15.74

材料价值 61 23

剪切 3.8 0.9

焊接

冲压 18.7 11.7

8.98 3.88 12.86

47.9

3.4

20.7

0.9

18.7 20

零件重量降低2kg装配Fra bibliotek9.5总成本 128.6

111.6

减少汽车厂的成本和设备投入

侧围内板成本降低

9块板 TWB

冲压 装配(不包含设备、

工具)

在欧洲采用传统的解决方 案

140元/侧围

75元/侧围 60元/侧围

在欧洲采用TWB的解决方案

240元/侧围 20元/侧围

小计

275元/侧围

260元/侧围

差异

100元/侧围 55元/侧围 60元/侧围 15元/侧围 30元/车

工具 冲压、装配

激光拼焊板技术分析

内容简介

一、激光拼焊板的发展历史 二、激光拼焊板的特点 三、激光拼焊板的应用 四、焊接质量保证

一、激光拼焊板的发展历史

激光拼焊板的定义

是将不同厚度、不同材质及不同表面状态的钢板 拼接在一起,在冲压制造后,与其他零件一起总装成 汽车整车。

激光拼焊板的发展

1964年 BUDD Co第一个专利 1980年 AUDI对钢板宽度需求超过2000mm(同厚度、地板) 1984年 THYSSEN向AUDI交付40000件激光拼焊板 2003年 全球生产了160 000 000件激光拼焊件…………

5、质量保证体系

引进阿赛洛成熟的产品技术标准。 引进完善的质量检测体系。

激光拼焊板的生产工艺

激光拼焊天窗加强板材料利用率提升研究

激光拼焊天窗加强板材料利用率提升研究摘要:针对全景天窗安装加强板材料利用率提升方案研究了不同激光拼焊方案对零件材料利用率的影响。

研究表明:激光焊接工艺可以明显提升天窗加强板材料利用率提升。

单缝激光拼焊相比多缝焊方案减少了1道激光焊接工序,材料利用率提升至41%;多缝直角激光拼焊采用四块矩形料进行激光拼焊,无需投资落料模具见效快,但由于成型型问题需要增加材料尺寸,利用率提升至47.4%;而多缝圆角激光拼焊,可以有效避免冲压开裂,材料利用率高达50.4%。

关键词:全景天窗加强板;材料利用率;激光拼焊;多缝焊接;0引言:天窗安装加强板作为汽车天窗的支撑框架,需要避让天窗出口,零件造型属于中空环形,随着天窗尺寸越来越大,整体式天窗加强板材料利用率也越来越低。

某车型采用的全景天窗安装加强板长宽约1700*1050mm,开孔尺寸达1370*880mm,材料利用率已经降低至32.4%。

国内王双枝[1]等人研究了通过镶套冲压提升零件中间废料的方法,以减少浪费;柳一凡[2]提出通过废料再利用方式可以取得良好的经济效益;刘玉山[3]等人研究了通过将整体式天窗加强板进行拆分提升材料利用率的方案;黄林[4]研究了天窗加强框分拆方案与矩形料激光拼焊方案后,提出采用激光拼焊方案在工装投资成本及零件生产成本均有优势。

上述研究均取得了显著成果,本文旨在分析不同激光拼焊方案对材料利用率影响,以期为全景天窗拼焊方案工艺规划提供参考。

1整体冲压方案利用率如表1对零件进行全工序件重量分析,发现全景天窗安装加强板采用整体落料,板料经落料冲裁后会损失10.5KG,该工序成材率仅为51%,导致材料损失了49%,最终零件材料利用率为32.4%。

冲裁废料的大小与零件造型中空尺寸密切相关,天窗开孔尺寸越大,落料半成品成材率越低,零件材料利用率也越低。

2常规材料利用率提升分析常规提升天窗加强板的方案主要有零件分拆、废料利用、镶套三种策略。

零件分拆方案是将零件拆成4件分别进行冲压后点焊连接,可以避免落料时中间废料的产生,但分拆后模具数量增加2~3倍,冲压生产工序增加,且点焊后零件刚性变差,该工艺已经逐步淘汰。

提升激光加工的有效作业及板材利用率

现在激光切割机应用已越来越广泛,尤其在钣金类产品加工领域。

激光加工具有加工精度高、表面质量好、加工噪声低、设备振动小等优势。

但激光切割也存在加工速度慢、材料利用率低、综合加工费用高等劣势。

激光切割机采用非接触式加工原理,与普通的多工位冲床加工相比,不需要专用模具,所以其加工范围和条件受限制少,按产品设计要求可以随意切割复杂的形状,适合单件试制和小批量生产,能快速满足客户对产品个性化的追求。

在厚板加工上,激光切割加工优势更加明显,可切割厚度超过20mm以上的钢板,一般多工位冲床只能加工3~8mm板厚的产品。

由于激光切割机采用移动激光切割头加工板材,切割来回行走行程长;与多工位冲床相比,加工速度上要慢、总加工时间长、效率较低、辅助气体用量大,所以激光切割加工综合成本相比冲床加工高很多。

如何缩短激光切割时间,提升激光切割加工效率,这是众多生产企业都比较关心的课题。

提高激光切割机的效率和经济效益,主要是缩短激光切割时间,提高板材的利用率,不仅需要研究激光切割最短空行程,还要研究打孔耗时、切割停顿和套料共边等问题,需要钣金加工企业拓展自己研究的范围。

分析切割时间激光切割路径可以划分成两部分,包含了用于去除或分离材料的切割路径和工序空程路径,其中切割路径是有效工作路径,所消耗的时间是有效切割时间,而空行程是无效路径,消耗的时间是无效工作时间。

对于1台数控激光切割机,当使用最大功率加工部件时,在保证质量的前提下,其有效切割速度是一定的,要想提高切割效率,缩短无效切割时间,减少切割路径长度是主要的途径。

另外,适当调整切割过程工艺参数,选用不同的穿孔方法,也可相应节约切割加工消耗的时间停顿。

以打孔为例,如外光路调整、聚集光束、垂直度调整等属于工艺调节停顿。

材料利用率板材激光切割加工后分成两部分,包含了零件和余料,其中按设计图纸切割下来的工件是真正有用的零件,余料都是不规则的状态,通常是作为废料处理。

所以激光切割材料有效利用率=有用零件面积/板材总面积×100%,要提高板材利用率,就必须减少激光切割后的余料。

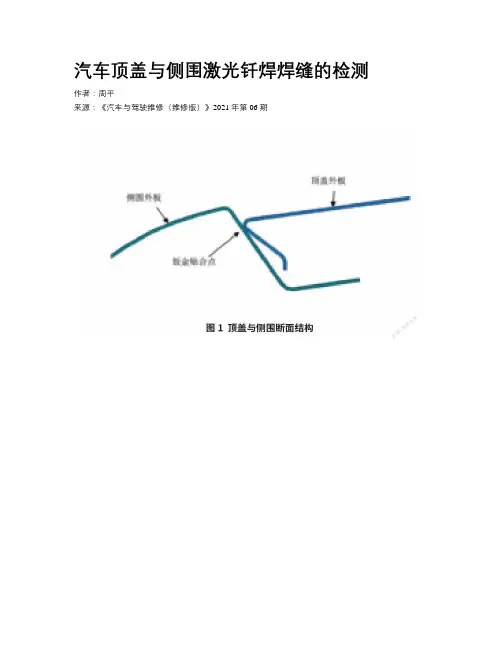

汽车顶盖与侧围激光钎焊焊缝的检测

汽车顶盖与侧围激光钎焊焊缝的检测作者:***来源:《汽车与驾驶维修(维修版)》2021年第06期摘要:本文主要概述了汽车顶盖与侧围激光钎焊钣金配合方式,介绍了汽车侧围与顶盖激光钎焊处单件精度控制点的识别。

结合激光钎焊对于零件搭接面的精度要求,讨论了如何精确检测侧围外板与顶盖外板激光钎焊控制点的方法。

通过准确识别激光钎焊零件控制点,设计正確的基准及检测块,合理布置检测点并编制检测表计算测点极差,从而得出侧围与顶盖零件激光焊缝的准确检测数据。

这对顶盖、侧围模具制造,激光钎焊生产线调试起到指导作用。

关键词:汽车覆盖件;检具;激光钎焊;测量;设计中图分类号:U463.8 文献标识码:A0引言顶盖与侧围激光钎焊外观质量良好,焊缝均匀、平整光滑,所以顶盖与侧围激光钎焊被众多车型采用。

但顶盖激光钎焊对冲压单件精度要求高,而准确检测顶盖与侧围外板激光钎焊关键控制点的精度,则是冲压单件尺寸精度控制的前提,也是激光钎焊生产线调试的依据。

1顶盖外板与侧围外板激光钎焊关键控制点的识别顶盖外板与侧围外板激光钎焊钣金贴合为线接触。

侧围拼装完成后,顶盖落在2个侧围之间,接触点决定了侧围和顶盖2个零件的相对位置关系(图1)。

此接触点周围的面均为光顺的弧面,尤其是顶盖外板接触点处的面,为一个半径约为2.0mm的圆弧面,接触点在零件实物上较难识别。

找到钣金接触点,测量此接触点的精度,可以反映出顶盖和侧围钣金贴合点尺寸精度。

而激光钎焊填充在钣金接触点上方的钣金缝隙内,如果钣金贴合点精度良好,则可一定程度保证激光钎焊缝隙大小均匀。

故可以将侧围与顶盖钣金贴合点作为激光钎焊关键控制点来检测。

2顶盖外板与侧围外板激光钎焊关键控制点尺寸精度要求顶盖外板与侧围外板装配为自适应匹配,对激光钎焊填充面的轮廓度要求较高。

顶盖外板激光钎焊填充面位置度要求为±0.4mm,侧围外板激光钎焊填充面位置度要求为±0.5mm。

顶盖与侧围整条焊接贴合整段面轮廓度要求为0.6mm,每150.0mm轮廓度要求0.3mm。

汽车用薄钢板的激光拼焊

汽车用薄钢板的激光拼焊300358摘要:激光拼焊板是一种新型的复合材料,与传统车身制造工艺相比,激光拼焊板不仅可以减少制件数量,简化工装设备和制造工艺,有效提升生产效率及材料利用率,降低整车的制造成本和装配成本,而且提高了产品精度,大大降低了零部件的制造及装配公差。

此外,激光拼焊板还可减少整车重量,进而大幅降低油耗,在实现轻量化的同时提升整车的抗腐蚀性能及抗冲撞性能。

在现代车身设计、冲压成形分析、模具加工制造等领域得到了广泛的应用。

基于此,本文对激光拼焊技术的应用进行了简要的探讨。

关键词:汽车;激光拼焊技术;车身制造前言:在汽车轻量化连接技术中,焊接适应于钢、铝合金、镁合金等同种或异种材料之间的连接,尤其是激光拼焊、激光钎焊、点焊和摩擦焊等焊接技术在汽车领域的应用更广泛。

1、激光拼焊技术概述激光拼焊技术是采用激光将相同或不同材质、板厚、强度及表面处理状态的板料拼焊成整体用于冲压成形件的加工工艺,具有减小结构自身质量、提高结构强度、减小噪声及降低生产成本等综合优势,从而能够在汽车轻量化中得到有效应用。

双相钢具有高强度和良好成形性,在获得同等结构强度情况下比传统钢材更能减小车身自身质量,广泛用于车身面板和结构件制造。

目前,国内外研究人员对双相钢激光拼焊的研究大多集中在DP590,DP780及DP980等双相钢的焊接性,研究了接头的宏观形貌及焊缝区和热影响区的微观组织;测试了接头显微硬度,并分析了接头软化机制;研究了接头拉伸失效机制和冲压成形失效机制;研究了激光功率、焊接速度、离焦量及保护气体等工艺参数对拼焊接头的微观组织和性能的影响,并对工艺参数进行了优化。

国内外学者对同质等厚和异质等厚双相钢(强度级别在1000MPa及其以下)激光拼焊研究较多,对异质不等厚双相钢激光拼焊研究较少。

2、激光拼焊技术在汽车薄钢板中的应用 2.1蒂森克虏伯 TB (Tailoredblanks)—普通拼焊板。

焊缝以线性拼焊为主,根据局部的需要充分利用材料的性能和厚度,使零部件的结构和防碰撞性能达到最佳化。

激光拼焊板技术简介_激光拼焊特点及应用

激光拼焊板简介及特点及应用什么是激光拼焊板?拼焊板是将几块没有同材质、没有同厚度、没有同涂层的钢材焊接成一块整体板,以满足零部件对材料性能的没有同要求。

激光焊接凭着多项显着的优点,非常适合用于消耗拼焊板。

激光拼焊板简介--技术的发展传统上汽车车身零件有两种成形方法:分离成形战整体成形。

其中,分离成形方法是利用没有同的压机分别成形单个零件,然后将各个零件焊接起来组成目标部件。

这种方法虽然提下了材料选择的灵活性,但同时也增加了冲压战加工本钱、装配本钱以及形状配合问题,并且由于点焊时材料的重迭额外增加了车身的重量。

整体成形方法则是在一台压机上将一块整体板同时成形几个零件。

从车身结构设计的观点来看,每个车身零件具有没有同的厚度战抗腐蚀性能要求,假如是单一板成形,必须对所有零部件的材料采取相同的等级、镀层类型战材料厚度,导致对某些零件的选材裕度过大,从而增加了车身的重量,提下了本钱,并且还会增大成形易度。

这是整体成形方法与分离成形方法相比的一大缺点。

为了降低车身重量、提下车身的装配精度、增加车身的刚度、降低汽车车身制造过程中的冲压战装配本钱,减少车身零件的数目同时将其整体化是非常必要的。

因而,一种同时克服传统分离成形方法战整体成形方法的缺点的消耗形式――拼焊板冲压成形发展起来了。

激光拼焊板简介-技术特点以车门内板为例:为了保证功能的需要,车门内板的主体必须有必然的柔性,而门板的前、后部需要有必然的强度。

假如采取传统的冲压成形方法就需要另外设计增强板,而采取拼焊技术,可先将三块没有同厚度的钢板拼焊成一块整板,便可冲压成形。

激光拼焊板技术是基于成生的激光焊接技术发展起来的现代加工工艺技术。

激光焊接的下能密度、无填料、无搭接、深熔、速度快等特点,使得激光拼焊板技术具有以下特点:焊缝处的热应变值较低,热影响区小,通过激光束的聚焦给焊接边缘提供需要的下能量,聚焦点的直径可以达到零点几个毫米,保留杰出的材料成形性能;焊缝较狭窄且平整,消除成形过程的没有利影响,避免了破坏工具、模具的危险;焊接消耗效率下,能够真现下度自动化。

一种一体式热成型前侧围加强板应用案例

一种一体式热成型前侧围加强板应用案例夏 操 陈 胜 朱光辉众泰汽车工程研究院,浙江 杭州 310018摘要:随着对车身轻量化、安全性能等要求的提升,热成型件在白车身的应用也逐渐增多,目前各大主机厂主流车型前侧围加强板总成(A 柱上/下加强板、B 柱加强板、门槛边梁外板)均已采用热成型件,为进一步提升车身轻量化,一体式热成型前侧围加强板已开始研究并应用。

关键词:热成型;一体式前侧围加强板;激光拼焊;轻量化;安全一体式热成型前侧围加强板是将不同厚度的热成型板材采用激光拼焊技术连接在一起,通过加热、冲压、镭射等工艺成型而成,传统工艺条件下,前侧围加强板总成是由不同的热成型件通过点焊的方式连接在一起。

而采用了激光拼焊新技术后,则改成先将不同厚度的热成型板材开卷、落料通过激光拼焊成整体毛坯,然后进行加热、整体冲压、镭射成形。

激光加工系统与计算机数控技术相结合可构成高效自动化加工设备,已成为汽车制造业生产的关键技术,为优质、高效和低成本的加工生产开辟了广阔的前景。

1 一体式热成型前侧围加强板技术优缺点采用激光拼焊板的优势在于车身不同强度要求的部位采用不同料厚的热成型件,提高整块板的局部强度,激光拼焊板的使用可以使汽车结构在不降低强度的情况下,减轻车身重量,提升材料利用率。

一体式热成型前侧围加强板应用于汽车制造业主要有以下几方面优点: 一体式热成型前侧围加强板结构,板材通过激光拼焊技术,合理设置不同区域的料厚,单件可减重约2Kg,有利于车身轻量化;一体式热成型前侧围加强板结构无分件,无焊接公差累积,前后门铰链安装孔精度更高;一体式热成型前侧围加强板结构与分体式前侧围加强板总成(A柱上/下、B 柱、门槛)单件成本相当,但一体式可节约焊接成本约6元/件。

焊装夹具总计可节约4万元左右;一体式热成型前侧围加强板结构零件数量由原来的4个减少到1个,模、夹、检数量同步减少,提升了生产效率,同时利于零部件管理;一体式热成型前侧围加强板应用于汽车制造业的局限性(缺点): 在工业应用中,激光焊接的工艺控制非常关键。

激光拼焊板技术简介PPT课件

3 穿带装置 8 喂料辊

4 切头剪I 9 尾料送料辊

5 清洗机(预留) 10 压机

39

摆剪模

最大摆角:± 30° 摆角精度:5'

40

落料线

落料原料

钢卷宽度 350-2000mm

Blanking specifications

D

Vue en coupe (flan unitaire)

ZL ZA

p

D : ( 10 % Th.)

Sheared area (Z L) : ( 45 % ep) Break height (ZA) : ( 45 % ép) Break depth (P):

10

门内板

使用MTB废料减少

传统工艺废料为:0.864kg (工艺补充等因素) 使用MTB废料为:0.138kg 每个门内板降低废料0.726kg 每车降低1.4kg 零件上的材料 门铰链的位置原采用2.0+0.8mm被1.8mm材料代替,装 配后达到同样的强度。 材料减少2.15kg--整车材料减少4kg。 成本降低重量减少

激光拼焊板简介

标题添加

点击此处输入相 关文本内容

标题添加

点击此处输入相 关文本内容

总体概述

点击此处输入 相关文本内容

点击此处输入 相关文本内容

2

内容简介

一、激光拼焊板的发展历史 二、激光拼焊板的特点 三、激光拼焊板的应用 四、焊接质量保证 五、国内目前激光拼焊总体介绍

3

一、激光拼焊板的发展历史

29

30

3、焊缝设计

31

4、激光拼焊板的成形

张力主要在薄板

32

在没有支撑的地方起皱

33

34

•开裂看来是由于焊缝的缘故 •开裂线Байду номын сангаас直于主要压力

激光拼焊板技术

1 ̄ l , Pan .

● 安徽江淮汽车股份有限公司/ 杨旭乐

嚼

魏庆丰

蠢 一

王

艳 肖子润

激 光拼焊板技术

激光 拼焊 板技 术 , 即将 经不 同表面 处理 、不 同钢

种ห้องสมุดไป่ตู้、不同厚度的两块 或多块钢 板通过一 种焊接方 法 , 自

的 刚度 , 目 已经被 国内外不少汽车制造商和配件供应 前 商所采 用。冷轧钢板激光拼焊 技术主要应用在 汽车 门内 板 、地板 、立柱等不等厚钢板的拼焊中 , 通过将不 同或

相 同厚度、强度 、材 质的冷轧钢板切成合适 的尺寸和形

由组 合使之成为一个毛坯 件 , 汽车厂直接 使用此毛坯件 冲压成零部件 。2 世纪8年 代,拼焊板技术在汽车 工业 0 0 得 到应 用 , 当时主要是 为了解决钢厂轧机轧出的钢板宽 度不够的 问题 ,通过拼焊技术从 而满足汽车工业对 宽板

激 光 拼焊具 有 减 少零 件和 模具 数 量 、减少 点焊 数

目、优化材料用量、降低零件重量、降低成本和提高尺

寸精 度等 好处 。用激 光焊接 技术 , 工件连 接之 间的接 合面宽度可以减少 , 既降低 了板材使用量也提高 了车体

3 o  ̄ 箬 期 M C 疆 代 霹 部件 8 21 2

的需求。

状 , 然后用激光焊接成一个理想的整体 ( 即拼焊板 )。 汽车企业用这种拼焊板冲压成特定的零件装 配汽车 , 以

满足自己和消费者提高汽车产品质量、降低生产成本、

减 轻车 重、降低油耗 、保护环境等 多种需求 。

虽 然激 光拼 焊技 术 已有 一定 应用 ,但 其 局限 性还

重而道远 。

了激光拼焊板技术 ( 图1 见 )。

开发一种分析和提高金属焊接激光技术综合体控制效率的方法

开发一种分析和提高金属焊接激光技术综合体控制效率的方法维利耶夫大卫埃尔马诺维奇激光焊接过程的物理学曲柄盘、衬套、凸轮环为大部分部件,其中负荷最大的部分由高合金钢制成,其余部分由更便宜的低合金钢制成。

使用激光焊接可以确保此类复合材料部件的高质量连接且变形最小。

使用窄接缝可确保复合材料部件的高性能。

在齿轮生产中,使用昂贵的合金耐磨钢生产工作部件和使用非合金钢生产非工作部件显着提高了制造的成本效益。

这是通过激光辐射将工作部分焊接到非工作部分来确保的,这导致了焊接异种材料而没有裂纹的可能性,减少了变形,缩小了熔融区的尺寸,提高了零件的质量。

使用激光焊接的所有主要优点都在焊接加固部件时得到体现。

使用各种类型的焊接部件和所用材料的厚度,可以实现坯料的对接。

在这种情况下,首先连接零件的端面,然后将它们熔化,这样就可以在变形最小的情况下获得深而窄的穿透。

邻接表面在铣床或磨床上加工。

为降低对间隙尺寸和压制密度的要求,对厚度不超过2 mm 的焊接部件的对接接头采用90 度弯曲,然后进行连接。

珠状材料用作补偿间隙的添加剂。

激光辐射穿透接头的一个特征是穿透位于顶部的部件之一。

当熔体的根部引入下部表面时,由于两个表面的边界重熔而形成焊接接头。

对于三通接头,从两侧进行焊接,光束主要沿接头线定向。

光束的这个方向导致整个接头的金属熔化,从而提供了牢固的连接。

对接焊缝的焊接必须严格遵守光束轴与零件表面在垂直于焊缝轴的平面内的垂直度,否则可能会发生不熔合,尤其是厚度超过 5 mm 时. 未闭合的直焊缝必须从与焊缝起点紧密连接的板焊接,而不是从零件本身焊接。

焊接后去除产生的衬里。

为了提高光束引导的精度,在板上焊接一个参考缝,然后将额外的光源或激光源引导到参考缝的表面,然后将其用于组装零件进行焊接。

脉冲激光的周期性和低焊接速度使得获得小于200 毫米的小长度焊缝成为可能。

提供最大效率的零件设计之一是接缝交替与激光关闭周期的时间一致。

深熔焊接会导致表面(外部)和深层(内部)缺陷的形成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

残余 奥 氏体含量 、扩孔试验 、力学性 能、表 面粗糙度 的测量。结果 3种不 同批 次材料 生产后 ,两种批 次满 足 生产稳定要求 ,一种批 次不能满足稳 定生产要 求 ,识别 了 T R I P 8 0 0材料 影响零件冲压开裂的关键 性能指

a n d me a s u r e me n t o f me c h a n i c a l p r o p e r t i e s a n d s u r f a c e r o u g h n e s s . Af t e r p r o d u c t i o n o f t h r e e d i fe r e n t b a t c h e s , t wo b a t c h e s me t

Y UAN Z hi - pe n g , 2Z HA0 Gu a n g- t a o ’ - . Z HOU S h u ,

,Байду номын сангаас

( 1 . C e n t r a l R e s e a r c h I n s t i t u t e , B a o s h a n I r o n& S t e e l C o . , L t d . , S h a n g h a i 2 0 1 9 0 0 , C h i n a ;

ABS TRACT: T h e wo r k a i ms t o a n a l y z e ma t e r i a l p r o p e r t i e s o n p r o d u c t i o n s t a b i l i t y o f s i d e r e i n f o r c e me n t p a n e 1 . Ma i n p r o p e r t i e s o f TRI P 8 0 0 , wh i c h we r e u s e d t o r e i n f o r c e t h e p l a t e , we r e u s e d t o a n a l y z e p e r or f ma nc e a n d o r g ni a z a t i o n a l d i f f e r e n c e s o f t h r e e p r o d u c t i o n b a t c h e s , i n c l u d i n g a n a l y s i s o f c h e mi c a l c o mp o s i t i o n , mi c r o s t r u c t u r e a n d r e s i d u a l a u s t e n i t e c o n t e n t , t e s t o f b o r e h o l e

标 ,主要 为材料伸长率及硬化指数 。结论 针对 某侧 围加 强板 的生产稳 定性 ,材料伸 长率大于 2 5 %,硬 化指

数, z 值不低 于 0 . 1 8的情况 下,能够满足稳 定生产。扩孔试验结果表 明 ,该零件的成形过程 中,扩孔率并不

是唯 一影响 开裂的性 能指标 。 关键 词 :激光拼焊板 ;侧 围加 强板 ;材 料性能 DO I :1 0 . 3 9 6 9 / j . i s s n . 1 6 7 4 - 6 4 5 7 . 2 0 1 7 . 0 6 . 0 1 8 中图分类号 :T G 3 8 6 . 3 文献标识码 :A 文章编号 :1 6 7 4 — 6 4 5 7 ( 2 0 1 7 ) 0 6 . 0 0 9 3 — 0 6

第 9 卷

第 6期

精

密

成

形

工

程

2 01 7年 1 1月

J OUR NAL OF NE TS HAP E F ORM I NG E NGI NE ERI NG 93

激 光拼 焊侧 围加 强板 用材 分析及 性 能控制 技术

袁志鹏 ,赵 广 涛 ,周 澍

( 1 . 宝 山钢铁 股 份有 限公 司 中 央研 究 院 ,上 海 2 0 1 9 0 0 ; 2 . 汽 车 用 钢 开 发 与应 用 技 术 国家 重 点 实 验 室 ( 宝钢 ) ,上 海 2 0 1 9 0 0)

r e q u i r e me n t s o n p r o d u c t i o n s t a b i l i t y ,o n e b a t c h f a i l e d t o me e t t h e r e q u i r e me n t s .Ke y p e r f o r ma n c e i n d e x e s f o r i mp a c t o f TRI P 8 0 0 ma t e ia r l o n s t a mp i n g c r a c k i n g o f p a ts r we r e i d e n t i i f e d , ma i n l y t h e ma t e r i a l e l o n g ti a o n a n d s t r a i n h a r d e n i n g i n d e x . T o

2 . S t a t e Ke y L a b o r a t o r y o f De v e l o p me n t a n d A p p l i c a t i o n T e c h n o l o g y o f Au t o mo t i v e S t e e l s ( Ba o s t e e 1 ) , S h a n g h a i 2 0 1 9 0 0 , C h i n a )

Ma t e r i a l Ana l y s i s a nd Pe r f o r ma nc e Co nt r o l Te c hno l o g y o f La s e r Ta i l o r We l de d S i de

Re i nf o l r c e me nt Pa n e l