8D report sample

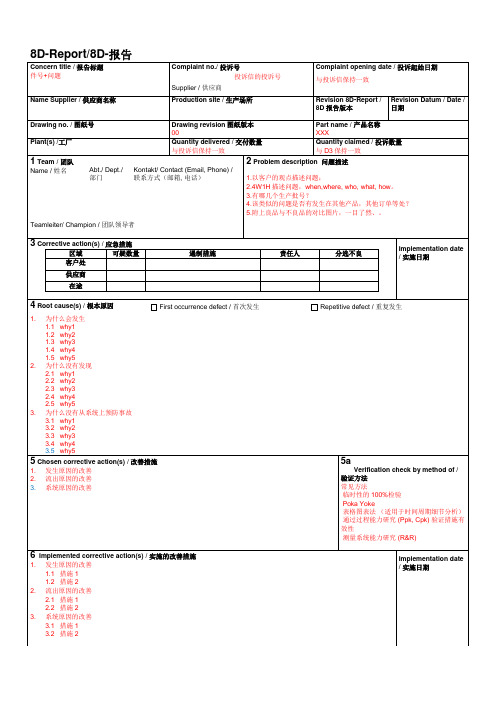

8D报告模板 8DReport

.所有的证据请编号与8D内容对应

例如:

D2.不良照片

D3.挑选指导书/断点标识照片/断点批次信息

D4.原因分析

4.1发生原因的相关作证

4.2流出原因的相关作证

4.3系统原因的相关作证

D6.改善措施

6.1.1措施1的佐证

6.1.2措施2的佐证

6.2.2....

D7预防措施

7.1相关变更文件的截图并圈出变更点

Implementation date/实施日期

Update of Design FMEA no./设计FMEA更新更新的文件需要截图并用红色方框圈出放在附件作为佐证

Update of Process FMEA no./过程FMEA更新

Update of Control plan no./控制计划更新

临时性的100%检验

Poka Yoke

表格图表法(适用于时间周期细节分析)

通过过程能力研究(Ppk, Cpk)验证措施有效性

测量系统能力研究(R&R)

6Implemented corrective action(s)/实施的改善措施

1.发生原因的改善

1.1措施1

1.2措施2

2.流出原因的改善

2.1措施1

Revision 8D-Report/8D报告版本

Revision Datum / Date/日期

Drawing no./图纸号

Drawing revision图纸版本

00

Part name/产品名称

XXX

Plant(s)/工厂

Quantity delivered /交付数量

与投诉信保持一致

Quantity claimed/投诉数量

8D报告模板

Supplier (供应商)Model (产品型号)Part Number (BOM 编码)Purchase Order Number (订单号) □Purchase Order Quantity (订单数量)□Quantity Rejected (不合格品数量)要求回复时间Coach (组长):Team Members (团队成员):Date Planned (计划日期)DateAchieved (完成日Date Planned (计划日期)DateAchieved (完成日8D Corrective and Preventive Action Report (8D 纠正及预防措施报告)实际回复时间问题发生时间/地点/不良数量及不良率/相关不良图片1.华为外协厂库存处理措施2.华为库存处理措施3.在途物料数量及处理处理4.供应商端库存数量及处理措施5.供应商在制物料数量及处理措施D3 Containment Action(s)(应急措施)Responsibility (责任人)D2 Problem/Defect Description (问题/缺陷描述)D1 Form the Team (建立团队)D4 Identify Root Cause of the Problem (识别问题根因)Responsibility (责任人)Area Rejected (tick one):(问题发现时段)Date (发生日期)8D Initiator (8D 分析引导者)Reliability Test (可靠性测试)Shipment Inspection/Agents Release (出货前/第三方检查)。

经典的8D报告模板

经典的8D报告模板

责任单位发出日期检验数量异常类别(Relative Dept)

(Issue Date)(Inspection Qty)

(AbnormityClasstfy)发出单位不良数□ 材料(Issue Dept) (Defective Qty)

□ 制程不良率/DPPM □ 成品(Defective Rate/DppM)

■ 客诉

1D主导人组员 (Team Leader) (Team mebers)

客户投诉:

回复日(Response Date )

对策人:实施日期:

8D 品保确认:(QA Verification)

6D 效果确认:(Effect Verification)

确认人:确认日期:

7D 防止再次发生的对策:(Preventive Actions)

分析人:完成日期:

5D 改善对策:(Corrective Action)

对策人:完成日期:

1.根本原因:

投诉人或部门:联系电话:

3D 临时对策:(Temporary Disposal)

对策人:完成日期:

4D 原因分析:(Root Causes) 需明确指出责任部门及完成整改日期客户投诉8D报告

(8D Corrective Action Report)

品質部:研发部:生产部:销后部:运营中心:供应商代表:2D 问题描述:(Problem Description)

型号(MODEL) 品質部

NO ﹕

确认人:确认日期:最后关闭部门负责人会签生产部:日期:品質部:日期:

工程部:日期:

編號﹕H-COP-Q-08(02-00)。

8D报告样本

Complete for all applicable items:Date Opened: November 17, 2009 Originator: Vincent How Division Specific Information Vishay Location: Vishay Phils Inc. (VPI) Vishay Part No.: TSOP34838Customer: Phocos Date Code: 910*8 pieces &923*1pieceCustomer Contact: Lanna ZhangCustomer Location: China Device Type: TSOP34838 Failure Status: Not specified Customer Ref.Code:ASPAS-27635 Value: Not applicable Quantity Returned: 9 pieces Customer Part No.: Not specified Tolerance: Not applicable Vishay Lot Number: Not specified Customer P.O. No.: Not specified RMA Number: Not applicable Date of Assembly: Not specified Analysis Code: ZQ3 – 1 piece Package Type: Molded Delivery Number: Not specified 8D APPROACH – Disciplines 1, 2, and 4 below must be completed for ALL requests.DISCIPLINE 1: ESTABLISH TEAMSTeam Leader:Alan Fabella – Quality HeadTeam Members and Positions:Cornellio Zosimo – Process Engineering ManagerGerry Erese – Test EngineerVivian Cerdan – Front line SupervisorLuz Naparan – Front Line SupervisorLilai Tanquilan – Process EngineeringMaxwillie Vicente – Maintenance Supervisor FLLunalyn Deleon – FQA SupervisorEd Rivera – FA/Quality EngineerDISCIPLINE 2: DESCRIBE PROBLEMCustomer Information:Questions Answers1). What happened? Nine pieces of TSOP34838 found electricaldefective. See below detail description of failure. 2). Why is it a problem? Device becomes defective after sometime ofoperation at elevated temperature.3). When it happened? Not specified4). Who detected the problem? Phocos5). Where detected? Assembly line.6). How detected? Through electrical testing7). How many? 9 piecesVishay Information:Questions Answers1). What symptom do we see on our part? Our electrical test shows all nine pieces are reject.Verification:8 pieces (910) are burnt marks on IC Die causedby electrical overstress.1 piece (DC923) with lifted wedge bond (Ground) &loose ball bond, failure is attributed to our wirebondprocess.“This document was distributed electronically and is valid without signatures”。

8D报告范例

Supplier Corrective Action ReportIssued date報告日期: Dec. 27’th, 2006 Issued by 報告人: 謝正全SCAR No. : Report Construct Item報告內容:NE2000/3000驗貨問題改善報告STEP 1 Internal Team DATE : 12/27JIS Team Leader團隊領導: 黃亦偉經理(業務部)Team Members團隊成員:品保部章偉,謝正全,劉德偉,展騰飛,周飛;資材部鄒龍;業務部李秋菊;BIKE歲明章,卜詳海;研發部黃菊英,李青,陳光貴總工程師;廠商高先生STEP 2 Describe The Issue問題描述DATE : 12/272.1. Defect Description不良描述: NE2000/3000 12月26日晚客人驗貨時發現凸緣干式軸承顏色錯誤及材質不正確;正確規格顏色為灰白色,且內圓為網狀銅絲加鐵弗龍耐磨層;實際適用錯誤規格顏色為黃色,且內圓為光滑鐵弗龍耐磨層.2.2.不良品與良品比對圖面:STEP 3 Containment Plan 抑制對策DATE :12/27 3.1.對客人提出的問題點立即展開調查問題原因及對策3.2.對已量產之成品暫時全部隔離(12*58=696台)3.3.對庫存及線上未使用之凸緣軸承全部隔離,不可使用(004131-A2508+6698=7206PCS,004114-A2 438+2552=2990PCS)3.4.廠商清查庫存數並進行隔離,不可使用(004131-A2 5855PCS,004114-A2 3562PCS)STEP 4 Root Cause Analysis ( Use problem solving tools )根源分析(問題解決工具)DATE : 12/274.1魚骨圖- NE2000/3000凸緣干式軸承不良Man人Material料4.2 Possible factor可能因素- Method 法:4.2.1.ECR/ECO未按照流程操作4.2.2.圖面未標註相關重要信息4.3 Possible factor 可能因素– Man 人:4.3.1. IQC檢驗員未嚴格遵守SOP4.3.2.線上操作人員品質意識淡薄4.3.3.品質重點不明確4.4 Possible factor 可能因素– Material料:4.4.1.測試物料與量產物料不一致4.4.2.改變廠商未獲客人同意4.4.3.改變廠商未送樣給各單位確認5.1.6.1.2不良物料管制及改善落實到責任人; 預計完成日期12/20 責任人:白心順 6.2.1生產前2小時提供首件給品保確認; 預計完成日期12/15責任人:歲明章6.2.2.成品打包前派專人負責外觀檢驗(焊接,塗裝,塑膠件外觀). 預計完成日期12/15責任人:歲明章6.3.1.焊接廠統計殘缺SOP 提供給IE,IE 將SOP 補全. 預計完成日期12/21責任人:翟小軍/易峰 6.4.1建立相應獎懲制度,提高人員責任心; 預計完成日期12/15責任人:歲明章/吳志幸 6.4.2制定培訓計劃,對品保人員,操作人員進行培訓. 預計完成日期12/20責任人:章偉 6.5.1上線前宣導品質重點及不良履歷; 預計完成日期12/14責任人:歲明章/吳志幸/章偉 6.5.2將品質重點列入SOP ,定期更新補缺. 預計完成日期12/20責任人:易峰 6.6.1 使用二氧化碳與氬氣混合氣體焊接,完成日期12/14,責任人,翟小軍 6.6.2 焊接氣體供給方式由瓶裝改為管道.完成日期12/14,責任人,翟小軍7.2 每批量產前確認首件檢驗執行力度,預計完成日期12/157.3 每批產品管控改善和追蹤改善:進行中.持續進行。

品质8D报告模板

批量/Lot Qty:

样本数量/Sample Qty:

不良数/Reject Qty:

不良率 / Defect rate :

1. 问题解决团队名单 / Team Approach

2. 问题描述 / Problem Description

提报人: 审核Auditing: 3. 临时围堵行动纠正消除不良 / Interim Containment Actions(在制/库存/出货品处理方 实施日期 / Implementation Date 式)

负责人 / Verified By

4. 原因分析(以因果关系排列) / Define And Verify Root Cause

5. 问题对策及执行日期 / Corrective Actions & Implementation Date:

实施日期 /Implementation Date

负责人 / Verified By 6. 防范再发生之对策; 相关文件(号码) / Action To Prevent Re-occurrence & Supporting Document(s):

Corrective And Prevention Action Report

纠客户Customer:

日期Date:

图号/料号Drawing/part No. 品名/Description :

发生场所 / Location :

控制编号/ Control Number:

7. 效果确认 / Verification of Effectiveness (本公司或客户追踪改善效果)

签名Underwrite: 供应商异常处理流程: 异常描述(品质填写)→临时围堵措施(供应商)→原因分析(供应商)→纠正措施(供应商)→预防措施及文件修正 (供应商)→效果确认(SQE) 客户异常回复流程: 异常描述(品质填写)→临时围堵措施/原因分析(QA工程)→纠正措施(QA工程)→预防措施或文件修正(QA工程) →效果确认(客户/QA工程师)

8D报告模板

8D 报告/8D Report 发出原因 Submit reason:□客户投诉Customer complaints: □ 供应商审核NCR NCR of Supplier audit: □ 其他,注明原因 Others,Indicate reason:发出日期Submit date:重复性发生If happen again:(是Yes□ 否No□)备注:如果重复发生,必须分析上次纠正/预防措施的有效性 Remark:ifhappen again,must analysi validity of last correct/prevent step:要求回复日期Require reply date:3D 纠正措施 Correct step 完成日期Completedate:5D 预防措施 Preventive Measure 5.1根据4.2原因分析制定对应的措施、责任责任、生效日期,针对涉及安全问题,要求立即实施 According to 4.2 root cuase analysis take preventiveMeasure,including responsibility and effective date,measure involve insafetyexecute immediately生效日期Effectivedate:8D#:1D 小组成员 Team members 生产 张某 质量 李某 技术 张某设计 王某 服务 李某Production xx ;Quality xx;Technology xx;R&D xx;Custmer service xx and so on;2D 问题描述 Problem description时间 Happen date:问题描述 Problem description :例如:2018/8/21 电机编码器无法旋转,更换编码器后故障消除,编码器序列号xx,电机序列号xx ,数量1pc 数量 Nmuber:供应商 Supply:4D 根本原因 Root cause4.1使用柏拉图确定主要问题,使用二八原则优先解决主要问题 Using Plato method find key problems,and solve key problems according to 2 8 principle4.2针对具体问题使用鱼刺图分析故障根本原因,如该报告只分析单个故障,直接使用4.2,无需使用4.1柏拉图方法 Using fishbone diagram analysis problem root cause,if this 8D reoport only analysis single problem,begin from 4.2 step not from 4.1包括涉及相关部描述:4W (where 、when 、who 、what ),尽量量化,以数据描述问采取的临时措施,例如紧急检查等,避免不合格项造成的进一步影响,根本原因分析,使用质量工具(鱼刺图、直方图、柏拉图等)进行原根据根本原因分析,提出相应的根本解决措施,并明确生效日期技术部门出具的详细的6D 效果确认 Effect Check6.1根据5.1措施实施情况,检查措施实施的效果情况,可通过制程现场、顾客反馈等方式确认 According to 5.1 measure execute situation,checkimprovement effect from process check and customer feedbac效果 Effect %:7D 标准化 Standard7.1根据6.1确认效果情况,如问题已得到有效改进,可对改进措施进行标准化,并应用于制程生产制造过程 According to 6.1 measure effect check,if problem has solved should Standardize improvement mesure,including FMEA ,control plan,work Instruction modifies 完成日期 Complete Date:8D 问题关闭 Problem close□关闭 Close□ 否,进一步验证意见 No,Further validation□ 重发 8D(新8D编号:——————)Resubmit 8D(new 8D#:————)□ 其他——————————Other——————————验证人 Check people:完成日期Complete Date:版权AIEIN质量所有,更多搜索 AIEIN质量 了解根据纠正措施的实施,确认实际的改进效果根据改进效果,对改进措施进行标准化,修改作业指导书、控制计划、。

完整8D报告模板

完整8D报告模板Product Name:Customer Name:Order No.:Quantity:Customer Model:Date Code:Positec Model:Contract No.:Complaint Date:XXX Date:Dispatched from:DISCIPLINE 1: XXXXXX Leader:XXX Members:Product EngineerR&D EngineerXXXProcess EngineerXXX/SQEn SupervisorOtherFilled by: Date:DISCIPLINE 2: Describe the ProblemProblem Level: A or B or CImage n and detailed n:Filled by: Date:DISCIPLINE 3: XXXRework/nal Processing (QE/PE) Quality Problem XXX)n Plan Adjustment (QE)XXX) Parts XXX (PE)n to Customer/QA (Company QA or XXX) XXX)OtherXXX:Filled by: Date:DISCIPLINE 4: Define and Verify Root CauseDesign Defectsn DefectsXXX DefectsXXX (Misjudgment。

Wrong Judgment) XXX:Filled by: Date:XXX: Corrective n Reportn:This report aims to document the process of identifying and addressing defects in the n process。

including parts or assembling defects。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8D报告

(改善项目名称)

D0 D1 D2 D3 D4 D5 D6 D7 D8

项目背景

•• 背景介绍 背景介绍

• 付一张产品或生产线 的照片

D0 D1 D2 D3 D4 D5 D6 D7 D8

小组结构

8D项目的 部门领导 辅导老师 项目负责人 公司8D管理小组

生产部

工程部

质量部 QC: QA:

采购部

D0 D1 D2 D3 D4 D5 D6 D7 D8

团队职责

项目职 务

姓名

部门/职 务

Tel /分 机

E-mail

工作任务

D0 D1 D2 D3 D4 D5 D6 D7 D8

成员

• 小组照片

D0 D1 D2 D3 D4 D5 D6 D7 D8

问题来源——树形图

PB-8600-3 Sampling B/I PB-8600-3 Yield loss Improvement

Yield Loss Before B/I 32.5% 32.5%

Yield Loss of and after B/I 67.5%

材料不良 9.8%

过程和操作不良 7.8%

设计不良 14.9%

材料不良 16.8%

过程和操作不良 19.9% 19.9%

设计不良 30.8%

有什么发现? 有什么发现?

D0 D1 D2 D3 D4 D5 D6 D7 D8

问题来源——伯拉图

有什么发现? 有什么发现?

D0 D1 D2 D3 D4 D5 D6 D7 D8

问题陈述

•• 使用 5W2H 的方式陈述问题(用客户的 使用 5W2H 的方式陈述问题(用客户的 述语陈述问题) 述语陈述问题)

对客户的影响

Quality Delivery Cost Services

对企业的影响 对企业的影响 1. 1.

2. 2.

D0 D1 D2 D3 D4 D5 D6 D7 D8

项目的指标

内容 主要测 量指标 计算方式 单位 基线水平 规格要求

相关测 量指标

D0 D1 D2 D3 D4 D5 D6 D7 D8

目标的确定

内容 主 要 测 量 指 标 相 关 测 量 指 标 单位 目标

3000

PB-8600-3 YIELD LOSS

2500

2000

基线水平

1500

目标

1000

500

最好水平

0 May

Jun

Jul

Aug

Sep

Oct

问题的流程

AI/SMT HI

W/S

D

MOI

D

LQC

Touch-up LQC

翻板,漏件及零件破损补件

员工喂料

ICT

MOI

堆板碰撞

Apply Glue

D

LQC

MOI

OK LQC

Packing

Ass Line

MOI

MOI

D

D Pass

Output Test

外观修理

电性修理

Scrap

NG

NG

NG

NG

分板(20 to 5)装箱静置

分板(5 to 1)

问题的流程

点检表

数据收集表

点检表

临时措施

仓库

采购

供应商

工程

生产

检验

完成人/时间

临时措施可能的原因类别

鱼骨图——5个为什么

人员

设备

测量

材料

方法环境

XXX

数据

输入6输入5输入210

987654321输出

输入8输入7输入4输入3输入1生产线时间序号

数据分析

真正原因

主要原因:

1.

2.

3.

4.

5.

6.

7.

改善计划

原因

序号

改善项目

计划完成日期

效果跟踪

实际完成日期

责任人

改善措施的执行情况•加入实施的改进措施照片

•贴上相应更改的制度以及检查表

防错措施•贴上新增防错措施的照片或说明

完成小组•贴上小组庆贺时合影照片。