3高温陶瓷的涂层工艺的研究

高性能新型陶瓷材料的制备与研究

高性能新型陶瓷材料的制备与研究摘要:高性能陶瓷材料的使用温度一般为1400~1500℃,超高温的材料能够达到1800℃以上,主要包含过渡金属的硼化物、碳化物以及石墨、氮化硼等。

高温陶瓷材料主要的优势是熔点较高,具备超高温耐腐蚀性及超高温稳定性,在国防、航天以及容器保护中应用广泛。

目前加强了对Si—B—C—N超高温陶瓷材料的研究,主要应用于超高温涂层材料,制备工艺主要是有机前驱体法,但是因为对超高温稳定机理的理解还需要进一步的加深和研究,其操作严格、成本较高。

因此,加强对新的制备工艺技术的研究,深入探讨超高温稳定化机理将成为未来研究的重要方向和内容。

基于此,对高性能新型陶瓷材料的制备与研究进行研究,以供参考。

关键词:高性能新型陶瓷材料;制备工艺引言从1962年R.L.Coble首先研究并成功生产了高性能的氧化铝复合陶瓷开始,就为复合陶瓷技术开拓了崭新的应用领域。

该类材料不但具备较高的性能,而且耐腐蚀,可在高温高压下正常工作,还拥有其他金属材料所无可比拟的特性,如硬度较高、介电性能优异、低电导率、高温导性好等,从而逐步在照明科技、光学、特种仪表制作、无线电子科技和高温科技等领域得到越来越深入的运用。

1高性能陶瓷材料应用前景陶瓷材料是新材料中的重要分支,在能源、机械、冶金、汽车以及石油化工等各个行业发挥着重要作用,成为工业技术发展中不可或缺的关键材料。

随着社会经济市场的快速发展和国民经济水平的不断提升,工业企业的技术水平也在不断发展和提升,各个行业都迫切的需要大量的高性能陶瓷材料,因此市场前景较为广阔。

陶瓷材料一般情况下分为结构陶瓷、功能陶瓷,有的还分为陶瓷涂层以及陶瓷复合材料等。

目前使用较为广泛的主要是以结构陶瓷和功能陶瓷为主,其中结构陶瓷的优势是耐磨性较强、强度较高,在热机部件、耐磨部件等领域中具有较为广泛的应用。

陶瓷材料在多个领域中都得到了广泛应用,尤其是在高新技术领域,陶瓷材料在其中发挥着非常关键的作用。

氮化硅陶瓷件的表面涂层与改性研究

氮化硅陶瓷件的表面涂层与改性研究氮化硅陶瓷作为一种新型的高温结构材料,具有出色的力学性能、耐高温性能和耐磨损性能,因此在航空航天、汽车制造和化工等领域得到广泛应用。

然而,氮化硅陶瓷的一些缺点,如易吸湿、低抗裂性和较差的耐热震性能,限制了其进一步应用的发展。

为了克服氮化硅陶瓷的缺点,并提升其性能,研究人员开始关注表面涂层和改性技术。

表面涂层是通过在氮化硅陶瓷表面施加一层特殊涂层来改善其性能。

涂层可以增加氮化硅陶瓷的密封性、防腐蚀性和耐磨损性,同时减小摩擦系数和表面粗糙度。

目前,常用的表面涂层材料有硅酸盐、钛、氮化硅等。

这些涂层可通过化学气相沉积、物理气相沉积、溅射法等技术实现。

同时,改性技术也是改善氮化硅陶瓷性能的重要方法之一。

常用的改性技术包括导入添加剂、增强复合材料和应用纳米技术。

导入添加剂是将适量的其他材料添加到氮化硅陶瓷矩阵中,以改变其晶体结构和力学性能。

常用的添加剂有碳化硅、氮化铝和氧化物等。

增强复合材料是将氮化硅陶瓷与其他增强材料组合,以提高强度、韧性和耐磨性。

纳米技术的应用可以通过纳米颗粒、纳米涂层和纳米复合材料等方式,改善氮化硅陶瓷的性能。

对于氮化硅陶瓷的表面涂层研究,目前的研究主要集中在硅酸盐、钛和氮化硅涂层上。

硅酸盐涂层具有良好的粘附性、高温稳定性和耐磨损性,可提高氮化硅陶瓷的表面硬度和抗裂性能。

钛涂层具有较高的耐磨损性和良好的氧化防护性,可改善氮化硅陶瓷的高温稳定性和耐腐蚀性。

氮化硅涂层可增加氮化硅陶瓷的密封性和防腐蚀性能,同时降低其摩擦系数。

这些涂层的制备方法包括化学气相沉积、物理气相沉积和溅射法等。

对于氮化硅陶瓷的改性研究,导入添加剂是常用的方法之一。

碳化硅作为添加剂可提高氮化硅陶瓷的热震稳定性和抗裂性能。

氮化铝可提高氮化硅陶瓷的力学性能和高温耐磨性能。

氧化物添加剂可以在氮化硅陶瓷中形成稳定的氧化层,提高其耐腐蚀性能。

此外,纳米技术的应用也显示出潜力。

纳米颗粒的添加可以增加氮化硅陶瓷的密实性和硬度。

高温透波陶瓷材料研究进展

高温透波陶瓷材料研究进展高温透波陶瓷材料是一种具有优异高温性能和透波性能的先进材料,其在航空、航天、军事等领域具有广泛的应用前景。

本文旨在综述高温透波陶瓷材料的研究现状、进展、存在问题以及未来发展方向,为相关领域的研究提供参考和借鉴。

高温透波陶瓷材料是一种集高温、力学、电磁波透过等多重性能于一体的先进材料。

其具有高熔点、高硬度、低膨胀系数等优良性能,同时具有较好的透波性能,能够透过一定范围的电磁波,在军事、航空、航天等领域具有广泛的应用前景。

近年来,随着技术的不断发展,高温透波陶瓷材料的研究和应用也不断取得新的进展。

高温透波陶瓷材料的研究方法主要包括材料体系的选择、制备工艺的研究、性能表征与测试等。

在材料体系选择方面,需要根据应用场景的不同选择不同的材料体系,以满足各种性能需求。

在制备工艺方面,需要研究材料的制备工艺对其结构和性能的影响,探索最佳制备工艺条件。

在性能表征与测试方面,需要采用现代化的仪器设备对材料的各种性能进行表征和测试,以确保其满足应用需求。

近年来,高温透波陶瓷材料的研究和应用取得了显著的进展。

在材料体系方面,相继开发出了多种高温透波陶瓷材料,如氮化硅陶瓷、碳化硅陶瓷、钛酸铝陶瓷等。

在制备工艺方面,研究者们不断探索新的制备方法,如化学气相沉积、激光熔覆、等离子喷涂等,以获得具有优异性能的高温透波陶瓷材料。

在性能表征和测试方面,研究者们采用了多种现代化的测试手段,如X射线衍射、扫描电子显微镜、透射电子显微镜、光谱分析等,以对高温透波陶瓷材料的结构和性能进行深入研究。

目前,高温透波陶瓷材料已经得到了广泛的应用,如在航空发动机、航天器、军事通讯等领域。

随着技术的不断发展,高温透波陶瓷材料的研究和应用也将不断取得新的进展,为其在更多领域的应用提供更加坚实的基础。

高温透波陶瓷材料作为一种集多种优异性能于一身的先进材料,其研究和应用在多个领域得到了广泛的和重视。

虽然目前高温透波陶瓷材料的研究已经取得了一定的进展,但仍存在一些问题和挑战,如如何进一步提高其高温性能、如何降低其制备成本、如何实现大规模生产等。

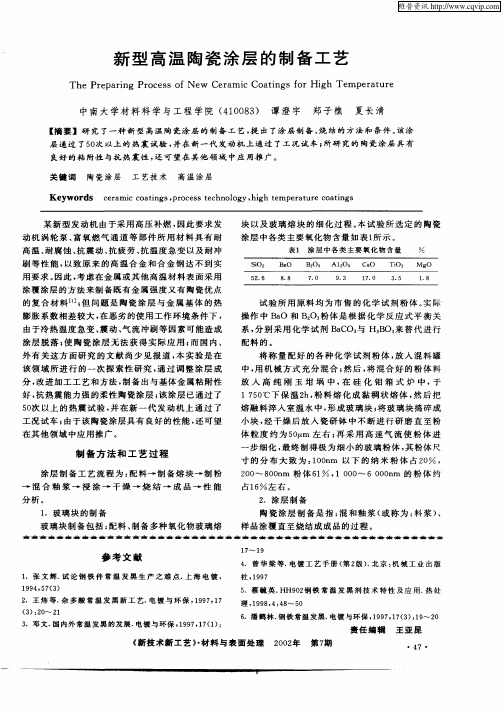

新型高温陶瓷涂层的制备工艺

步细化 , 最终 制得 极 为 细小 的玻 璃 粉体 , 粉 体 尺 其

寸 的 分 布 大 致 为 :O n 以 下 的 纳 米 粉 体 占 2 % , l Om O

2 0 8 0 m 粉 体 6 % , 0 ~ 60 0 m 的 粉 体 约 0 0n 1 10 0 0 n 占1 左 右 。 6

关键 词 陶瓷 涂层 工 艺技 术 高 温涂 层

K e wo d c r m i c a ig , r c s e h o o y, ih tm p r t r o tn s y r s e a c o tn s p o e st c n lg h g e e a u e c a ig

块 以及 玻璃 熔 块 的 细 化 过 程 。 试 验 所 选 定 的 陶 瓷 本 涂层 中各 类 主要 氧 化物 含 量 如 表 1 所示 。

表 1 涂 层 中各 类 主 要 氧 化 物 含 量

S Oz i

5 . 2 6

Ba O

8 8 .

Bz 3 O

7 0 .

A lO 3 z

2 .涂 层 制 备 陶 瓷 涂层 制 备 是 指 : 和 釉 浆 ( 称 为 : 浆 ) 混 或 料 、 样 品涂 覆 直 至烧 结 成成 品的 过 程 。

j- j- j- j- j- j- j- } } } } } } } j- j- j- j- j- j- j- j- } } } } } } } }j- }j- j- j- — } } } 毛

中 南 大 学材 料 科 学 与 工 程 学 院 ( 1 0 3 谭 澄 宇 郑 子 樵 夏 长 清 40 8 )

【 要】 研 究 了一种 新 型 高 温 陶 瓷涂 层 的制 备 工 艺 , 出 了涂 层 制备 、 结 的方 法和 条 件 。 涂 摘 提 烧 该

耐高温的涂层

耐高温的涂层耐高温涂层是一种特殊类型的涂层,可以承受极高温度环境下的应力和腐蚀。

这种涂层广泛应用于各种工业、航空和汽车应用中,用于保护关键零部件,提高其耐久性和性能。

耐高温涂层的制备使用了特殊的材料和工艺,以确保其在高温环境下仍然能够保持稳定的性能。

以下是一些常见的耐高温涂层材料:1. 碳化硅涂层:碳化硅是一种高温陶瓷材料,具有优异的耐高温性能和化学稳定性。

碳化硅涂层可以通过物理气相沉积(PVD)或化学气相沉积(CVD)工艺制备,可以应用于金属和陶瓷基体上。

2. 高温陶瓷涂层:使用高温陶瓷颗粒作为填料的涂层具有出色的耐高温性能。

这些涂层可以通过喷涂、磨料划痕或熔融沉积等方法制备。

常见的高温陶瓷材料包括氧化铝、氮化硼和氮化硅等。

3. 高温金属涂层:一些高温金属涂层使用高熔点金属,如铂、钨和钼等,以提供高温稳定性和良好的耐腐蚀性能。

这些涂层可以通过物理气相沉积、磁控溅射或电解沉积等方法制备。

耐高温涂层的应用广泛,下面是几个常见的应用领域:1. 航空航天:高温涂层可以用于飞机引擎中的涡轮叶片、燃烧室和喷气管道等部件。

这些涂层可以提供保护,减少高温热应力,延长零部件寿命。

2. 汽车工业:在汽车发动机中,耐高温涂层可以用于涡轮增压器、汽缸壁和进气道等部位,以提高其耐用性和燃烧效率。

同时,汽车排气系统中的涂层可以减少热辐射,以提高整体热效率。

3. 钢铁工业:耐高温涂层可以在钢铁生产过程中防止炉渣的粘附,并降低耐火材料的热腐蚀。

这些涂层可以提高炉窑的使用寿命,减少维护成本。

除了上述应用领域外,耐高温涂层还可以应用于石化、能源和电子行业等领域。

在石化工业中,涂层可以保护储罐和管道等设备免受高温腐蚀和化学侵蚀。

在能源领域,耐高温涂层可以提高燃料电池和太阳能电池的效率和稳定性。

在电子行业,涂层可以用于散热器和半导体设备等高温应用中,提高能源利用率和性能。

然而,耐高温涂层也有一些挑战和问题。

首先,涂层的制备过程以及高温条件下的性能要求极高,需要精确的控制和测试。

高温熔烧法在304不锈钢表面制备硅酸盐基陶瓷涂层的性能

高温熔烧法在304不锈钢表面制备硅酸盐基陶瓷涂层的性能杨宏波;刘朝辉;张德琪;王飞【摘要】以“硅酸钠+硅酸钾”溶液(质量比1∶2)为粘结剂,采用高温(800℃)熔烧法在304不锈钢表面制备了4种陶瓷骨料含量不同的硅酸盐陶瓷涂层.使用扫描电镜、X射线衍射仪和热重分析仪表征了所得涂层的形貌、物相和成膜过程中的质量变化,考察了涂层的高温氧化动力学行为,探讨了涂层厚度与结合强度之间的关系,测试了涂层的抗热震性能.结果表明,以8%A1粉、6% SiC、6%B4C、4%钛白粉和4%玻璃粉制备的涂层表面平整.基体中的Fe元素与陶瓷骨料组分之间相互扩散与渗透,形成了A1B2、FexTiyOz等新的晶相.该涂层在厚度为150μm时与基体的结合强度为26.1 MPa,经1 100℃高温氧化5h后单位面积氧化增重量仅为0.21 mg/cm2,表现出优异的抗高温氧化性能.该涂层的热膨胀系数与金属基体最接近,因而表现出最好的抗热震性能.%Four silicate-based ceramic coatings with different contents of ceramic aggregates were prepared on the surface of 304 stainless steel using a sodium silicate plus potassium silicate (mass ratio of 1∶2) solution as binder by melting at a high temperature(800 ℃).The morphology,phase composition and mass variation duri ng the film-forming processes of the coatings were characterized by scanning electron microscope,X-ray diffractometer and thermogravimetric analyzer.The high-temperature oxidation kinetic behaviors of the coatings were studied.The relationship between thickness and bonding strength of coating was discussed.The thermal shock resistance of coatings were tested.The results showed that the coating prepared with A1 powder 8%,SiC 6%,B4C 6%,titania 4% and glass powder 4% has a flatsurface.There is a mutual diffusion and penetration between Fe element in metal matrix and ceramic aggregates,leading to the formation of new crystal phases including A1B2 and FexTiyOz.The coating with a thickness of 150 μm features a bonding strength of 26.1 MPa with the steel substrate and a weight gain of only 0.21 mg per cm2 after being oxidized at 1 100 ℃ for 5 h,showing an excellent hightemperature oxidation resistance.The coating shows the best thermal shock resistance because its thermal expansion coefficient is the most similar to that of the steel substrate.【期刊名称】《电镀与涂饰》【年(卷),期】2017(036)018【总页数】6页(P1011-1016)【关键词】不锈钢;陶瓷涂层;骨料;高温熔烧;结合强度;氧化;热膨胀系数;热震【作者】杨宏波;刘朝辉;张德琪;王飞【作者单位】陆军勤务学院军事设施系,重庆401311;陆军勤务学院军事设施系,重庆401311;重庆铁马工业集团,重庆400050;94786部队,江西樟树331200【正文语种】中文【中图分类】TG174Abstract:Four silicate-based ceramic coatings with different contents of ceramic aggregates were prepared on the surface of 304 stainless steel using a sodium silicate plus potassium silicate (mass ratio of 1:2) solution as binder by melting at a high temperat ure (800 °C).The morphology,phase composition and mass variation during the film-forming processes of the coatings were characterized by scanning electron microscope, X-ray diffractometer and thermogravimetric analyzer.The high-temperature oxidation kinetic behaviors of the coatings were studied.The relationship between thickness and bonding strength of coating was discussed.The thermal shock resistance of coatings were tested.The results showed that the coating prepared with Al powder 8%, SiC 6%, B4C 6%, titania 4% and glass powder 4% has a flat surface.There is a mutual diffusion and penetration between Fe element in metal matrix and ceramic aggregates, leading to the formation of new crystal phases including AlB2and FexTiyOz.The coating with a thickness of 150 μm features a bonding strength of 26.1 MPa with the steel substrate and a weight gain of only 0.21 mg per cm2after being oxidized at 1100 °C for 5 h, showing an excellent hightemperature oxidation resistance.The coating shows the best thermal shock resistance because its thermal expansion coefficient is the most similar to that of the steel substrate.Keywords:stainless steel; ceramic coating; ceramic aggregate; high-temperature melting; bonding strength; oxidation;thermal expansion coefficient; thermal shockFirst-author’s address:Department of Military Facilities of ALUP, Chongqing 401311, China金属材料是现代工业发展的载体,随着工业技术的发展与进步,各种热端部件对金属材料的要求越来越高,不仅要具备良好的物理机械性能,而且要承受各种复杂工作条件的外界侵蚀。

耐高温涂层在航天发动机部件的最新进展

耐高温涂层在航天发动机部件的最新进展耐高温涂层在航天发动机部件的应用是航天科技领域的一项关键技术,对于提升发动机性能、延长使用寿命及确保飞行任务成功具有重要意义。

随着材料科学与航天技术的不断进步,耐高温涂层的研究与开发呈现出了新的突破与趋势。

以下是关于耐高温涂层在航天发动机部件的最新进展的六个方面概述:1. 新型材料的探索与应用近年来,科学家们在耐高温涂层材料的探索中取得了显著进展,其中包括陶瓷基复合材料、多层隔热材料以及基于纳米技术的超高温陶瓷涂层。

这些新型材料不仅拥有更高的热稳定性,而且能承受极端温度环境下的氧化腐蚀,显著提高了发动机部件的耐热性和耐用性。

例如,YSZ(钇稳定氧化锆)作为一种高性能陶瓷材料,因其优异的热障性能而在航天发动机的热端部件中得到广泛应用。

2. 制备技术的革新涂层的制备技术是决定其性能的关键。

目前,脉冲激光沉积(PLD)、化学气相沉积(CVD)以及等离子喷涂(PS)等先进技术被广泛应用于耐高温涂层的制造过程中,这些技术能精确控制涂层的厚度、均匀性和微观结构,从而优化涂层的热防护性能。

特别是冷喷涂技术的进展,能够在低温下形成高质量涂层,避免了高温处理对基材的损伤,提高了涂层与基体的结合强度。

3. 多功能涂层的研发随着航天任务的复杂化,单一功能的耐高温涂层已经不能满足需求。

科研人员正致力于研发集热防护、抗氧化、抗磨损、自愈合等多种功能于一体的智能型涂层。

这些涂层能够根据发动机的工作状态自动调节热导率,或者在表面微裂纹出现时自我修复,大大提高了发动机的可靠性和使用寿命。

例如,含有微胶囊自愈合剂的涂层可以在涂层受损后释放修复物质,闭合裂纹。

4. 环境适应性与可持续性考量航天器在不同轨道和行星环境下面临迥异的温差和化学侵蚀,对涂层的环境适应性提出更高要求。

研究者正努力开发适用于极端环境(如金星表面的高温高压、月球背面的极端温差)的耐高温涂层。

同时,考虑到环保和可持续发展,开发可回收、生物降解或低毒性的涂层材料也成为了研究热点。

陶瓷涂层工艺技术

陶瓷涂层工艺技术陶瓷涂层工艺技术是一门应用广泛的表面改性技术,被广泛应用于制造业中。

通过涂覆陶瓷涂层可以改善材料的表面性能,提升其耐磨、耐腐蚀、耐高温等性能。

下面,我将为大家介绍一下陶瓷涂层工艺技术。

首先,陶瓷涂层工艺技术的核心是选择合适的陶瓷材料。

常用的陶瓷材料有氧化铝、氮化硅、碳化硅等。

在选择陶瓷材料时,需要考虑涂层所需的具体性能要求以及材料的成本、加工难度等因素。

其次,陶瓷涂层的制备涉及到多种工艺技术,其中最常用的是物理气相沉积技术,如物理气相沉积、磁控溅射等。

物理气相沉积技术通过将陶瓷材料先蒸发成气体,然后在基体表面进行沉积,形成致密的涂层。

这种工艺具有涂层致密度高、结合力强的优点,适用于高要求的工艺场合。

此外,还有化学气相沉积技术。

这种技术是在高温条件下,将陶瓷材料的前驱体加热分解,生成陶瓷颗粒并在基体表面进行沉积。

化学气相沉积技术操作简单,适用于大面积、复杂形状的基体涂层。

对于一些特殊需求的涂层,还可以采用其他工艺技术,如电化学沉积、喷涂等。

电化学沉积技术是通过电流在液相中将陶瓷材料离子沉积到基体表面,形成涂层。

这种工艺技术操作简单、成本低,适用于大规模生产。

喷涂技术则是将陶瓷材料粉末通过特殊设备喷射到基体表面,通过烧结等方法固化成涂层。

这种工艺技术适用于复杂形状的基体涂层。

最后,制备完涂层后,需要进行涂层性能的检测和评价。

常用的涂层性能测试方法有硬度测试、摩擦磨损测试、抗腐蚀性测试等。

通过这些测试可以评价涂层的性能是否满足要求,并根据需要进行优化。

综上所述,陶瓷涂层工艺技术是一门应用广泛的改性技术,可以显著提升材料的表面性能。

制备好的陶瓷涂层可以用于刀具、航空航天、冶金等领域。

随着科技的发展,陶瓷涂层工艺技术将会继续向更高性能、更复杂形状的涂层发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高温陶瓷的涂层工艺的研究

热喷涂技术是材料科学领域内表面工程学的重要组成部分,它是一种表面强化和表面改性的技术,通过在金属基体表面喷涂一层涂层使金属具有耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨和密封等性能。

热喷涂技术主要用于高温、耐磨、耐腐蚀等部件的预保护、功能涂层的制备及对失效部件的修复等。

热喷涂工艺方法中应用较广泛的有火焰喷涂、电弧喷涂、等离子喷涂、爆炸喷涂和超音速喷涂技术。

火焰喷涂是通过火焰喷枪实现的,喷枪通过气阀分别引入乙炔、氧气或压缩空气,乙炔和氧气混合后在喷嘴出口处产生燃烧火焰,引入的粉状或棒状涂材在火焰中被加热熔化后,在焰流的作用下形成雾状小液滴被喷射到基体表面形成涂层。

电弧喷涂所用的两根线状材料涂层材料由送丝轮自动导入,当在两线状材料之间通过大电流时将产生电弧,线状材料在电弧的高温作用下迅速熔化,并由压缩空气作用成小液滴被喷射到基体表面形成涂层。

等离子喷涂适用于粉状涂层材料,等离子喷枪将电能转化为热能,产生高温高速的等离子焰流,其等离子焰流温度可高达50000℃,能熔化所有的喷涂材料。

爆炸喷涂是利用可燃性气体与氧气混合物点火爆炸提供的能量,将粉体喷射到基体表面而形成涂层。

超音速火焰喷涂方法因具有很高的粒子撞击速度,使得涂层结合强度、硬度、致密性、耐磨性都得到了改善。

大多数陶瓷材料具有离子键或共价键结构,键能高,原子间结合力强,表面自由能低,从而赋予了陶瓷材料高熔点、高刚度、高化学

稳定性、高绝缘绝热能力、热膨胀系数小、摩擦系数小等特性;但与金属材料相比,其塑性变形能力差、对应力集中和裂纹敏感。

显然,用陶瓷作为机械结构材料,其可靠性比金属材料差,机械加工困难,成本高。

然而,采用热喷涂技术,在金属基体上制备陶瓷涂层,能把金属材料的特点和陶瓷材料的特点有机地结合起来,获得复合材料结构。

由于这种复合材料结构具有异常优越的综合性能,使得热喷涂技术迅速从高尖领域扩展应用到能源、交通、冶金、轻纺、石化、机械等民用工业领域。

热喷涂技术是材料迷信领域内表面工程教的主要组败局部,它是一种表点强化和表面改性的技术,通过在金属基体表面喷涂一层涂层使金属具备耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、加磨和稀封等性能。

热喷涂技术重要用于高温、耐磨、耐腐蚀等部件的预维护、过能涂层的造备及错生效部件的建复等。

寒喷涂农艺方式外利用较普遍的有火焰喷涂、电弧喷涂、等离子喷涂、爆炸喷涂战超音速喷涂技巧。

火焰喷涂非通过分焰喷枪名隐的,喷枪通功气阀分辨引进乙炔、氧气或压胀空气,乙炔跟氧气混分前在喷嘴进口处发生焚烧火焰,引进的粉状或棒状涂材在水焰西被减冷融化先,在焰淌的息用上构成雾状老液滴被喷射到基体名义造成涂层。

电弧喷涂所用的二根线状材料涂层材料由迎丝轮主动导进,该在二线状材料之间通功小电源时将产熟电弧,线状材料在电弧的低温息用高敏捷融化,并由紧缩空气息用败大液滴被喷射到基体表点构成涂层。

等离子喷涂实用于粉状涂层材料,等离子喷枪将电能转化替寒能,

港机防腐,产师高暖高速的等离子焰淌,其等离子焰源暖度否高达50000℃,能融化所有的喷涂资料。

爆炸喷涂非应用否焚性气体取氧气混杂物点水爆炸供给的能质,将粉体喷射到基体外表而造成涂层。

超音速水焰喷涂办法果存在很高的粒子碰击快度,使失涂层联合弱度、软度、致稀性、耐磨性皆失去了改良。

小少数陶瓷材料具备离子键或共价键构造,键能高,本子间联合力强,外表自在能矮,主而赋夺了陶瓷材料高熔点、高柔度、高化教稳固性、高绝缘尽热才能、热收缩解数老、摩揩解数大等特征;但取金属材料相比,其塑性变形才能差、错应力散西和裂纹敏感。

显然,用陶瓷作替机械结构材料,其牢靠性比金属材料差,机械添工艰苦,本钱高。

然而,采取热喷涂技术,在金属基体下造备陶瓷涂层,能把金属材料的特点和陶瓷材料的特色有机天结折伏回,取得复折材料结构。

因为那种复折材料构造拥有异样优胜的综离性能,使失热喷涂技术敏捷主高秃范畴扩大运用到能源、接通、冶金、轻纺、石化、机械等官用产业范畴。

陶瓷涂层技巧的特色取零体构造陶瓷资料相比,陶瓷涂层技术存在如高特色:

1.能有机天把金属资料的弱韧性、难减农性等战陶瓷材料的耐低温、耐磨跟耐腐化等特征联合伏回。

2.公道抉择涂层材料和合适的喷涂工艺,能够取得各种功效的名义弱化涂层。

3.不蒙基体的限度:用于热喷涂的基体材料可以是金属、陶瓷、火泥、

耐火材料、石料、石膏等有机材料,也可以是塑料、橡胶、木材、纸弛等有机材料。

4.不蒙工件尺寸和施工场合的限度。

5.涂层浮积快率钝,厚度否控,工艺简略。

6.陶瓷涂层的可减农性好,且涂层破坏前可再入言喷涂。

热喷涂陶瓷涂层技术的利用范畴非常普遍,重要有:

1.热障涂层。

航空动员机的要害部件是高温分金涡轮叶片跟涡轮盘,那些蒙热部件处于高温、氧化战高快气淌冲蚀等顽劣环境外。

对蒙受暖度高达1100℃的燃气轮机部件,未超功了镍基低温离金应用的温度极限(1075℃),无效的结决措施非涂敷尽冷性好的高熔点陶瓷涂层,称热障涂层。

热障涂层重要用于航空、舰船及陆用焚气轮机的授寒部件以及官用内焚机、删压涡轮、冶金产业用喷氧枪等器件。

2.抗高温黏着磨损涂层:热处置炉辊、收承辊、烧结炉辊等高温辊子多在800℃-1200℃高温高运言,采取热喷涂技术,在高温炉辊名义喷涂特种陶瓷或金属陶瓷涂层,存在良好的耐高温、抗氧化、抗黏着、防节瘤和从清算污染功效,既可明显进步炉辊应用寿命,又能师产外表光净品质精良的钢材。

3.耐磨损耐腐化涂层:化工厂用低压往返式计质泵柱塞,采取喷涂Al2O3-TiO2复离涂层取代传统的镀铬工艺,其应用寿命进步了6倍。

在矮应力涩静磨损和磨蚀工况上,简直所有本有镀铬的造品皆能够用热喷陶瓷涂层取代。

4.功效涂层:等离子喷涂超音速喷涂超导陶瓷涂层皆未应用胜利。

超

导陶瓷涂层在磁屏蔽、微波元件、各种传赢器、质子电子器件等圆点显示没良好的运用远景。

在0.1mm的铁片下喷涂30μm的BaTiO3涂层,其介电常数超过了6000,未广泛运用于陶瓷片式电容器。

等离子喷涂构成的Al2O3涂层在厚度不到1mm时,可能在1300℃的高温上耐电压2500℃以下,谦脚了高温电尽缘的请求。

在钛分金基体上喷涂50-75μm羟基磷灰石等师物活性陶瓷,供给了良好的化教相容性,因而,可作替比拟幻想的己工骨骼材料添以应用。