陶瓷涂层技术知识

陶瓷施釉工艺

陶瓷施釉工艺陶瓷施釉工艺是指对陶瓷制品进行一层釉的涂覆和烧制处理的技术过程。

施釉工艺是制作出优质陶瓷制品不可或缺的环节之一。

下面,我们来逐步了解陶瓷施釉工艺。

一、陶瓷施釉的作用1. 美观效果:一层漂亮光亮的釉层能让陶瓷制品更加美观,增强了其艺术价值。

2. 保护作用:釉层能够在一定程度上防止陶瓷制品受损或者在某些条件下产生脆性。

3. 卫生保健:粘土陶瓷和石英瓷等制品经过高温烧制,表面具有较强的密度和光滑度,能够减少污渍的滋生。

4. 功能性:陶瓷制品施釉后的表面更加平整,不易粘附异物,因此更适于食品接触器具的使用。

施釉是古代陶瓷制作中一个非常重要的环节。

古代中国的青铜器、陶器、瓷器等制品,都有施釉的艺术,雅致的釉色和釉纹为制品增添了不少美感。

在中国,建窑、官窑、景德镇等窑场都有其特色的施釉工艺。

而欧洲陶瓷工业起源于公元16世纪,通过不断的研究和发展,陶瓷制品的施釉技艺也逐渐不断提高。

根据陶瓷的质地、用途和需求等不同条件,陶瓷的施釉技艺也各有不同。

常见的施釉工艺包括:釉下彩、青花、五彩、白釉、黑釉、红釉、青瓷、咖啡釉、珐琅等等。

陶瓷釉料是指用于陶瓷制品表面的涂层材料。

陶瓷釉料的制作非常考验制作者的综合素质,涉及到物理、化学和陶艺等多个领域的知识和技艺。

目前,用于陶瓷釉料的原材料包括氧化物、碳酸盐、硅酸盐、金属酸根等多种物质,其中以铝、钙、镁、钠、钾、硅等元素含量最多。

陶瓷釉料制作的原则是在保证其流动性的前提下,尽量减少材料浪费,达到合理的使用效果。

1. 陶瓷制品的设计成型。

2. 装盘烧制完成。

3. 选取相应的釉料制作施釉。

4. 运用不同的技法涂于器物表面。

5. 器物进炉烧制。

每种陶瓷制品施釉烧制时的温度、时间和工艺流程各不相同,需要根据情况进行调整。

通常情况下,高温烧制的时间要长,而温度要高,而低温烧制的时间则比较短,温度也较低。

6. 完成烧制后的陶瓷制品取出,进行后处理。

这一过程一般包括清理、检验、装配及包装等操作。

陶瓷涂层耐磨等级

陶瓷涂层的耐磨等级可以分为5个等级。

1. 第1级:用普通铅笔轻轻地在涂层表面刻画,如果刻画处出现连续发白的线条,且能用手轻易擦掉,则耐磨等级为1级。

2. 第2级:用专业的硬度笔在涂层表面刻画,出现较长的划线,且不连续发白,不易擦掉,则耐磨等级为2级。

3. 第3级:刻画处线条较深,但没任何变化,则耐磨等级为3级或以上。

此时需要用碳化硅砂轮片在试样表面轻磨,仍无明显变化。

需要注意的是,第4级耐磨等级需要具备一定专业知识的专业人员检查评定。

而第四代耐磨陶瓷复合衬板可以满足第3-5级耐磨等级要求。

具体表现为耐磨性优异、较高的弯曲疲劳强度、抗冲击性更好、较高的静压应力扩散能力及优良的防渗透性能。

可以根据实际情况选择合适的等级参考。

镀膜材料基础知识

镀膜材料基础知识镀膜材料是一种用于改善物体表面性能的材料,通过在物体表面形成一层薄膜,可以实现抗划伤、耐高温、防腐蚀等功能。

镀膜材料可以广泛应用于电子产品、光学设备、航空航天等领域。

下面介绍镀膜材料的基础知识。

1.镀膜材料的分类:镀膜材料可以根据其成分和性质的不同进行分类。

常见的镀膜材料包括金属镀膜材料、陶瓷镀膜材料、聚合物镀膜材料等。

金属镀膜材料:主要包括铬、镍、铜、银、铝等。

金属镀膜材料具有良好的导电性和导热性,可以保护基底材料免受氧化、腐蚀等损害。

陶瓷镀膜材料:主要包括氧化锆、氧化铝等。

陶瓷镀膜材料具有较高的硬度和耐磨性,可以提高物体的耐磨损性能。

聚合物镀膜材料:主要包括聚氨酯、环氧树脂等。

聚合物镀膜材料可以形成一层保护膜,改善物体的耐刮擦性能和耐腐蚀性能。

2.镀膜的制备方法:常见的镀膜制备方法包括化学镀、物理镀和电化学镀。

化学镀:是将金属盐溶液中的金属离子还原成金属,通过气体或溶液中的化学反应将其沉积在基底材料表面形成薄膜。

物理镀:是通过物理方法,在真空环境中将金属原子蒸发或溅射到基底材料表面形成薄膜。

物理镀的优点是可以获得均匀、致密的薄膜。

电化学镀:是通过电解池中的电流,将金属离子沉积在基底材料上。

电化学镀可以控制薄膜的厚度和成分,并具有高效的镀层生长速率。

3.镀膜的特性:镀膜的性能取决于其厚度、成分、结构和制备方法等因素。

厚度:镀膜的厚度决定了其性能,一般情况下,较厚的镀膜具有更好的防护性能,但也会增加材料的成本。

成分:镀膜的成分对其性能有重要影响。

金属镀膜材料可以提供良好的导电性和导热性,陶瓷镀膜材料可以提供较高的硬度和耐磨性。

结构:镀膜的结构决定了其致密性和结合力。

致密结构的镀膜可以增强其防腐蚀性能和机械强度。

制备方法:不同的制备方法可以影响薄膜的成分和结构。

根据需要选择合适的制备方法,以获得满足要求的镀膜。

4.镀膜的应用:镀膜材料广泛应用于各个领域。

在电子产品中,镀金、镀银、镀锡等金属镀膜用于提供良好的导电性和防腐蚀性能。

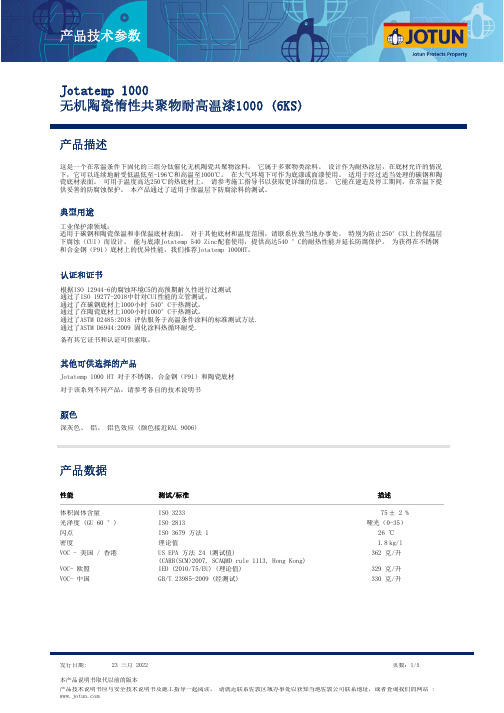

jotatemp 1000 无机陶瓷惰性共聚物耐高温漆 1000 (6ks) 产品技术说明书

无机陶瓷惰性共聚物耐高温漆1000 (6KS)这是一个在常温条件下固化的三组分钛催化无机陶瓷共聚物涂料。

它属于多聚物类涂料。

设计作为耐热涂层,在底材允许的情况下,它可以连续地耐受低温低至-196℃和高温至1000℃。

在大气环境下可作为底漆或面漆使用。

适用于经过适当处理的碳钢和陶瓷底材表面。

可用于温度高达250℃的热底材上。

请参考施工指导书以获取更详细的信息。

它能在建造及停工期间,在常温下提供妥善的防腐蚀保护。

本产品通过了适用于保温层下防腐涂料的测试。

认证和证书根据ISO 12944-6的腐蚀环境C5的高预期耐久性进行过测试通过了ISO 19277-2018中针对CUI性能的立管测试。

通过了在碳钢底材上1000小时 540°C干热测试。

通过了在陶瓷底材上1000小时1000°C干热测试。

通过了ASTM D2485:2018 评估服务于高温条件涂料的标准测试方法.颜色深灰色、 铝、 铝色效应 (颜色接近RAL 9006)典型用途其他可供选择的产品Jotatemp 1000 HT 对于不锈钢,合金钢(P91)和陶瓷底材工业保护漆领域:适用于碳钢和陶瓷保温和非保温底材表面。

对于其他底材和温度范围,请联系佐敦当地办事处。

特别为防止250°C以上的保温层下腐蚀(CUI)而设计。

能与底漆Jotatemp 540 Zinc配套使用,提供高达540 °C的耐热性能并延长防腐保护。

为获得在不锈钢和合金钢(P91)底材上的优异性能,我们推荐Jotatemp 1000HT。

对于该系列不同产品,请参考各自的技术说明书性能测试/标准描述光泽度 (GU 60 °)ISO 2813VOC - 美国 / 香港US EPA 方法 24 (测试值)(CARB(SCM)2007, SCAQMD rule 1113, Hong Kong)VOC- 欧盟IED (2010/75/EU) (理论值)闪点ISO 3679 方法 126 ℃哑光(0-35)362 克/升329 克/升密度1.8kg/l 理论值VOC- 中国GB/T 23985-2009 (经测试)330 克/升所列数据是基于工厂批量生产的产品,因颜色不同会有些许变化。

化解陶瓷涂层难题

“基体和复合体的性能均是采用常规的 方法和标准,都没有难度,只要通过第三步计 算,就可以用传统的测试技术来评价难以测试 的材料性能,也就是所谓的老技术、新方法。” 包亦望说,他们还针对各种涂层性能,给出了 一套计算公式参照表,这样人们就可以用传统 的方法,轻松实现涂层性能评价。

此外,如果基体的性能是已知的,三步法 还可以进一步简化为两步法;对多层涂层,则 可以重复这种步骤,得到下一层的性能。

中国成果 世界标准

在工程应用中,包氏三步法还可以推广 应用到其他表面性能评价领域。例如,要评

价混凝土表面的腐蚀和岩石表面的风化,可 以把表面腐蚀层看作一涂层,用三步法可以 评价该腐蚀层的性能和腐蚀损伤速度,以及 超高温极端环境下的力学性能评价。

又如,对当前在电子工业和手机领域广 泛应用的超薄玻璃的性能评价,由于其性能 检测不能用与块体玻璃相同的方法,也可以 将玻璃粘贴在金属表面看作是一涂层,利用 涂层的物理性能测试方法确定超薄玻璃的 各种性能。这种借鉴移植涂层测试技术用于 解决其他材料性能评价的方法也称为拟涂 层法。

近年来,包亦望团队集中力量致力于标 准的制定,最终他们的涂层测试法受到国际 和国内专家的认可,先后被制定成系列国际 标准和 3 项国家标准。这些标准的发布,对 于指导涂层设计及工艺优化、陶瓷涂层的结 构设计与计算、陶瓷涂层构件的服役安全性 与寿命预测均具有重要意义。

陶瓷隔膜知识

什么是陶瓷隔膜?陶瓷涂覆特种隔膜:是以PP,PE或者多层复合隔膜为基体,表面涂覆一层纳米级三氧化二铝材料,经过特殊工艺处理,和基体粘接紧密。

显著提高锂离子电池的耐高温性能和安全性。

陶瓷涂覆特种隔膜特别适用于动力电池。

锂离子电池对隔膜的要求隔膜性能决定了电池的内阻和界面结构,进而决定了电池容量、安全性能、充放电密度和循环性能等特性。

因此需满足如下一些特性:1、好的化学稳定性--耐有机溶剂;2、机械性能良好--拉伸强度高,穿刺强度高;3、良好的热稳定性--热收缩率低;较高的破膜温度4、电解液浸润性—与电解液相容性好,吸液率高三氧化二铝作为一种无机物,具有很高的热稳定性及化学惰性,是电池隔膜陶瓷涂层的很好选择。

陶瓷隔膜对氧化铝的性能要求:1.粒径均匀性,能很好的粘接到隔膜上,又不会堵塞隔膜孔径。

2.氧化铝纯度高,不能引入杂质,影响电池内部环境。

3.氧化铝晶型结构的要求,保证氧化铝对电解液的相容性及浸润性。

涂覆高纯氧化铝(VK-L30G)隔膜的优点:1.耐高温性:氧化铝涂层具有优异的耐高温性,在180摄氏度以上还能保持隔膜形态。

2.高安全性:氧化铝涂层可中和电解液中游离的HF,提升电池耐酸性,安全性提高。

3.高倍率性能:纳米氧化铝在锂电池中可形成固溶体,提高倍率性和循环性能4.良好浸润性:纳米氧化铝粉末具有良好的吸液及保液能力。

5.独特的自关断特性:保持了聚烯烃隔膜的闭孔特性,避免热失控引起安全隐患。

6.低自放电率:氧化铝涂层增加微孔曲折度,自放电低于普通隔膜。

7.循环寿命长:降低了循环过程中的机械微短路,有效提升循环寿命。

陶瓷制备工艺课件

烧后加工与表面处理

烧后加工

根据产品要求,对烧成后的陶瓷进行 切割、磨削、钻孔等加工。

表面处理

采用涂层、镀膜等方法对陶瓷表面进 行处理,以提高其耐磨性、耐腐蚀性 和装饰性。

03 陶瓷材料性能优化

原料优化

精选高纯度原料

使用高纯度、低含杂质的原料,可以减少杂质元 素对陶瓷性能的影响。

优化原料配比

陶瓷制备工艺课件

目录

CONTENTS

• 陶瓷基础知识 • 陶瓷制备工艺流程 • 陶瓷材料性能优化 • 陶瓷制备新技术 • 陶瓷制备的挑战与前景

01 陶瓷基础知识

陶瓷的定义与分类

定义

陶瓷是采用天然或人工合成的无 机非金属材料,经过成型和高温 烧结过程制成的固态制品。

分类

根据用途和性能,陶瓷可以分为 日用陶瓷、艺术陶瓷、工业陶瓷 、结构陶瓷等。

3D打印技术

3D打印技术是一种基于数字模型 文件的快速成型技术,可以用于 制备具有复杂形状和内部结构的

陶瓷材料。

通过3D打印技术,可以在较低的 温度下快速制备出高精度的陶瓷 材料,同时保持材料的优异性能

。

3D打印技术可以应用于各种领域 ,如航空航天、医疗、能源等, 为复杂形状和内部结构的陶瓷材

料制备提供了新的途径。

高性能陶瓷

研发具有优异性能的新型陶瓷材料,如高强度、高耐磨、高耐热 等。

多功能陶瓷

开发具备多种功能的陶瓷材料,如导电、导热、压电、磁性等。

低成本制备技术

研究降低陶瓷生产成本的新工艺和技术,提高陶瓷产品的市场竞 争力。

智能化制备与生产

自动化生产线

实现陶瓷生产线的自动化和智能化,提高生产效率和产品质量。

配料与混合

一种正极片边缘陶瓷涂布方法及正极片与流程

一种正极片边缘陶瓷涂布方法及正极片与流程1.正极片边缘陶瓷涂布是一种重要的工艺流程。

The edge ceramic coating of the positive electrode sheet is an important process.2.该涂布方法可以有效提高正极片的耐久性和稳定性。

This coating method can effectively improve the durability and stability of the positive electrode sheet.3.在涂布之前,需要对陶瓷材料进行精细的研磨和处理。

Before coating, the ceramic material needs to be finely ground and processed.4.确保陶瓷材料的表面光滑均匀,以便更好地与正极片结合。

Ensure the surface of the ceramic material is smooth and uniform for better adhesion to the positive electrode sheet.5.涂布过程中需要控制涂布厚度和均匀度,确保每个正极片边缘都有合适的涂层。

During the coating process, it is necessary to control the thickness and uniformity of the coating to ensure that each edge of the positive electrode sheet has a proper coating.6.涂布完成后,需要进行烘烤和固化,以确保涂层牢固附着在正极片上。

After coating, it is necessary to bake and cure to ensure that the coating is firmly attached to the positive electrode sheet.7.这种涂布方法可以有效降低正极片的边缘脱落和损坏的风险。

陶瓷的生产工艺原理与加工技术

陶瓷的生产工艺原理与加工技术引言陶瓷是一种古老而重要的材料,广泛应用于制造业、建筑业、电子工业和医疗领域等各个行业。

陶瓷材料的生产工艺原理和加工技术对于提高产品质量和性能具有重要意义。

本文将介绍陶瓷的生产工艺原理和加工技术,以帮助读者更好地了解陶瓷材料的制作过程和相关知识。

陶瓷的生产工艺原理高温烧结原理陶瓷是通过高温烧结来制造的,烧结是指将陶瓷粉体在高温条件下进行加热,使其颗粒之间发生结合,形成致密的材料结构。

高温烧结的原理主要包括以下几个方面:1.粒子结合原理:在高温下,陶瓷粉体中的颗粒发生熔融、扩散和结晶过程,颗粒之间的结合力增强,形成坚固的烧结体。

2.液相烧结原理:一些陶瓷粉体具有液相烧结性能,即在高温下形成液相,促进颗粒结合。

3.固相烧结原理:某些陶瓷粉体的烧结是通过固相反应实现的,固相在颗粒间发生反应,形成高密度的陶瓷材料。

烧结工艺陶瓷的烧结工艺包括原料制备、成型、烧结和后处理等环节。

1.原料制备:陶瓷的制作原料包括陶瓷粉体、添加剂和溶液等。

原料的选择和配比对于陶瓷的性能和品质具有重要影响。

2.成型:陶瓷的成型方式主要有压制、注塑、挤出和注浆等。

成型是将陶瓷粉体制成所需形状的过程,为后续的烧结做好准备。

3.烧结:烧结是将成型后的陶瓷制品放入高温炉中进行加热,使其发生烧结反应。

烧结的参数包括温度、时间和气氛等,对于陶瓷的质量具有重要影响。

4.后处理:陶瓷的后处理包括抛光、涂层、包装等环节,使陶瓷产品更加美观和实用。

陶瓷材料分类陶瓷材料可以按照它们的化学成分和物理性质进行分类。

1.按化学成分分类:陶瓷材料可分为氧化物陶瓷、非氧化物陶瓷和复合陶瓷等。

其中,氧化物陶瓷的主要成分是氧化物,如氧化铝、氧化硅等;非氧化物陶瓷的主要成分是非氧化物,如碳化硅、氮化硅等。

2.按物理性质分类:陶瓷材料可分为结构陶瓷、功能陶瓷和生物陶瓷等。

其中,结构陶瓷主要用于承受机械应力的部件,如陶瓷刀具、陶瓷瓶等;功能陶瓷主要具有特殊的物理和化学性能,如陶瓷陶瓷磁体、陶瓷电容器等;生物陶瓷主要用于医疗领域,如人工关节、牙科陶瓷等。

不粘陶瓷漆涂层cas号

不粘陶瓷漆涂层cas号1.引言1.1 概述不粘陶瓷漆涂层是一种应用广泛的表面涂层材料,具有优异的不粘性和耐磨性能。

它常被用于厨房用具、烘焙器具、炒锅、平底锅等物品的表面保护和功能增强。

不粘陶瓷漆涂层的CAS号(Chemical Abstracts Service Registry Number)是用于唯一标识该化学物质的一个编号。

不粘陶瓷漆涂层的CAS号有助于在科学研究、质量控制和市场监管等方面对该漆涂层进行准确的标识和识别。

CAS号由Chemical Abstracts Service(CAS)为化学物质分配,该机构是世界上最大的向化学和相关科学领域提供文摘和化合物信息的机构之一。

CAS号是一种具有唯一性的化学物质标识符,深受全球科学界的认可和使用。

不粘陶瓷漆涂层的CAS号为了便于检索和区分其他化学物质,可以帮助研究人员、生产商、监管机构等快速准确地获取该涂层的相关信息。

通过查阅CAS号,可以了解到该涂层的化学成分、性质、毒性、用途等详细信息,这对于材料研发、工艺改进和产品质量控制等方面具有重要意义。

总之,不粘陶瓷漆涂层的CAS号为标识和识别该涂层提供了重要的参考依据。

它有助于科研人员、生产商和监管机构更好地了解和分析该涂层的特性和性能,为相关领域的研究和应用提供科学依据和指导。

1.2 文章结构文章结构部分的内容应该包括对整篇文章的组成部分以及各个部分的内容进行介绍和概括。

以下是一种可供参考的写作方法:文章结构本文将按照以下结构进行阐述和探讨:第一部分为引言,主要包括对不粘陶瓷漆涂层的概述、文章的结构以及研究目的进行介绍。

在概述中,将对不粘陶瓷漆涂层的定义、特点以及应用领域进行简要概述,为后续的正文部分提供基础和背景知识。

接着,将说明本文的结构,简要介绍文章的内容安排和各个部分的主题。

最后,明确研究目的,阐明本文的写作意图和目标。

第二部分为正文,是本文的核心部分。

本部分将分为两个要点进行探讨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陶瓷涂层技术知识

一、金属基陶瓷涂层简介

金属基陶瓷涂层是指涂在金属表面上的耐热无机保护层或表面膜的总称。

他能改变金属底材料外表面的形貌、结构及化学组成,并赋予底材料新的性能。

涂层的种类很多;按其组成可分为硅酸盐系涂层、氧化物涂层、非氧化物涂层及复合陶瓷涂层等,按工艺方法可分为熔烧涂层、喷涂涂层、气相沉积及扩散涂层、低温烘烤涂层、电化学工艺涂层、溶胶-凝胶涂层及原位原位反应涂层等;按其性能与用途可分为温控涂层(包括温控、隔热、红外辐射涂层等)、耐热涂层(包括抗高温氧化、抗腐蚀、热处理保护涂层等)、摩擦涂层(包括减磨、耐磨润滑涂层)、电性能涂层(包括导电、绝缘涂层等)、特种性能涂层(包括电磁波吸收、防原子辐射涂层等)及工艺性能涂层等。

二、金属基陶瓷涂层制备技术

1.喷涂法(等离子喷涂法)

2.化学气相沉积法(CVD):在相当高的温度下,混合气体与基体的表面相互作用,使混合气体的某些成分分解,并在基体表面形成一种金属或化合物的固态薄膜镀层。

3.物理气相沉积法(PVD):离子镀法、溅射法、蒸镀法、离子注入等,离子化使镀层更致密。

目前CVD和PVD的界限已不明显,两者相互渗透,CVD技术引入等离子活化等物理过程,出现了PACVD技术,PVD技术也引入反应气体产生化学过程。

4.复合镀层

5.溶胶-凝胶法

6.原位反应法

三、应用

航天航空工业:航天飞机机身外皮发动机涡轮叶片燃烧室内壁齿轮箱传送装置

电力电子工业:增加介电常数

汽车工业:为了减轻重量而开发新一代汽车发动机,欧洲、日本的汽车制造厂已经采用了合金上电解沉积Ni-SiC复合镀层,这种镀层还能大大提高耐膜性能、润滑性能和耐高温氧化性能。

将氧化锆陶瓷粉末喷涂在内燃机的燃烧室内壁,可提高内燃机的工作温度、节省燃料和简化结构。

切削刀具上的应用:硬度高、耐热粘结性强、化学稳定性高、切削韧性好、切削性能优良等特点。

单双三层刀具,陶瓷镀层刀具寿命是原来的1-2倍,多镀层刀具是陶瓷镀层刀具寿命的0.5-1倍,

冶金和机械工业:金属的冶炼热加工和热处理都要在高温下进行,防止金属的高温氧化、渗氮、渗氧,往往在金属表面涂热处理保护涂层。

生物医学的应用:改善人体与金属的生物相容性。

石油化工:防腐

陶瓷、玻璃生产:增加强度和寿命

食品包装:耐热、高阻隔、透明度

四、发展方向

1.发展新涂层:研究解决陶瓷涂层与金属基体的热膨胀系数匹配问题,从而提高涂层与金属的结合力。

2.发展新工艺:简便、成本低、生产效率高以及产生无缺陷涂层的工艺

3.无损探伤方法,韧性、粘结强度等。

五、金属陶瓷镀膜技术在车用内燃机上的应用

为降低内燃机活塞环与气缸套表面的摩擦因数,提高发动机的机械效率,进而提高内燃机的性能,在内燃机活塞环上应用了金属陶瓷镀膜技术。

采用此项技术后,发动机成本仅增加3%-5%,而整机动力性和经济性得到了明显改善,实用价值很高。