陶瓷涂层技术在舰船上的应用

船用螺旋桨防腐防污纳米陶瓷涂层技术快速解决方案

2.1 设计方案 1) 针对螺旋桨的工作环境、基体材质、腐蚀介质和腐蚀形式等因素,采用固态金属陶瓷粉末材料制备

纳米陶瓷涂层,产品系列编号为 INF-8307,制备的纳米陶瓷涂层的突出特点有:生产工艺先进,不易老化, 使用安全,耐腐蚀性能优越,内减阻及耐磨性、流动性好,耐候性强,无毒、无害、无污染,施工规范, 用途广泛等。

0引言

螺旋桨是船舶的主要推进器,在使用周期内需长期沉浸于海水中,不仅会受到海水的腐蚀和冲刷,而 且会因海洋生物附着而污损,导致船舶的航速下降和燃油消耗增加[1]。需定期进坞对螺旋桨进行维修,这 不仅会增加维护、维修的费用,而且会威胁到船舶的安全航行。发达国家早已将新型材料技术应用于海工 装备的各个领域,将其作为快速提升装备性能的主要手段,在很多关键领域都形成了技术垄断。如何采用

7) 涂层指标:涂层表面均匀致密,无起皮、鼓包和裂纹等影响涂层使用的缺陷。涂层厚度为 150~200 m;涂层结合强度为 70~80 MPa;涂层孔隙率小于等于 1%;抗空泡剥蚀指标为 0.463 J≈4.0176n0.9R 条件下无空泡,无空泡剥蚀。

赵 健:船用螺旋桨防腐防污纳米陶瓷涂层技术快速解决方案

4) 制备的纳米陶瓷涂层具有表面能低和表面张力小等特征,可有效降低基体表面的黏附概率和结合 力;具有附着物增厚后的自清洁脱落功能,达到抵抗大量生物附着的作用。

5) 采用全自动热喷涂数控设备制备螺旋桨涂层,效率较高,涂层厚度均匀,一次成型,无需加热烘烤 干燥。

6) 在制备纳米陶瓷涂层过程中,对基体的热输入不超过 100℃,不会导致工件变形,不影响螺旋桨的 静平衡和安装使用。

海洋防腐领域应用的重防腐涂料主要有环氧树脂、聚氨酯、富锌底漆、丙烯酸、氯化橡胶、硫氧化合 物和聚硅氧烷等,其中环氧类防腐涂料所占市场份额最大,具体见表 1。

集装箱船总体设计中的船舶防污涂层选择

集装箱船总体设计中的船舶防污涂层选择在集装箱船总体设计中,船舶防污涂层的选择至关重要。

正确选择防污涂层可以有效延长船体的使用寿命,减少维护成本,提高航行效率。

本文将探讨集装箱船总体设计中船舶防污涂层选择的相关问题。

一、防污涂层的重要性船舶防污涂层是为了减少船体表面污物的附着,包括海藻、贝壳、藤壶等生物以及各种污泥、盐渍等,从而降低船体表面的摩擦阻力,提高船舶的航行速度和燃油效率。

选择适合的防污涂层可以大大减少船舶在水下运行过程中的阻力,降低燃油消耗,节约成本。

二、防污涂层的种类目前市面上常见的防污涂层主要包括硅藻泥、硅橡胶、聚硅氧烷等。

每种涂层都有其独特的特性和适用场景。

例如,硅藻泥防污涂层具有良好的附着力和抗污染能力,适用于海水浸泡和海上长期航行的船舶;硅橡胶涂层则具有较强的耐磨性和耐腐蚀性,适用于需要频繁进出港口的船舶。

三、选择原则在选择船舶防污涂层时,需要考虑以下几个因素:1. 航行环境:不同航行环境下的水质、水温和水动力学条件会对防污涂层的选择产生影响。

例如,在海水温度较高、海洋生物较为丰富的地区,需要选择具有良好抗生物附着能力的涂层。

2. 船舶类型:集装箱船作为远洋航行的大型船舶,其防污涂层需要具有较高的耐久性和耐磨性。

因此,在选择防污涂层时,需要考虑船舶的类型和使用环境。

3. 维护成本:不同类型的防污涂层在维护和更新方面的成本也会有所不同。

一般来说,价格较高的高性能涂层在使用寿命和维护周期上更具优势,可以降低维护成本。

四、结论集装箱船总体设计中的船舶防污涂层选择是一个复杂而重要的问题。

正确选择防污涂层可以保护船体,延长使用寿命,降低维护成本,提高航行效率。

在选择防污涂层时,需要综合考虑航行环境、船舶类型和维护成本等因素,以确保选择到最适合的涂层,从而保障船舶的安全运行和经济效益。

化学镀处理中的镀层在军工领域的应用

化学镀处理中的镀层在军工领域的应用随着现代科技的飞速发展,军事科技的发展也越来越快速和多样化。

在不同的军事领域,金属的材质和表面处理也有着不同的技术要求。

其中,化学镀处理技术是一种非常重要的表面处理方式,也是目前应用较为广泛的一种表面处理方式之一。

本文将从化学镀处理的原理、应用特点和军工领域的实际应用等角度进行探讨。

一、化学镀处理的原理化学镀处理是将金属物体浸泡在一定的酸性或碱性溶液中,通过一定的反应过程,在金属表面形成一层具有较好耐腐蚀性、表面平整、细致美观等性能优良的涂层的表面处理方法。

该方法通过控制不同反应条件,可形成锌、铬、铜、银、金、镍等不同金属的薄膜,镀层厚度一般在几微米到几百微米之间,能够有效地改善金属表面的耐腐蚀性、硬度、表面光滑度和美观度等性能。

化学镀处理的原理主要涉及电化学反应和化学反应两种反应机制。

一般情况下,镀层形成的过程是通过溶液中的某些离子(如铬离子、镍离子等)在电位的控制之下,与基体金属表面发生一定的反应,从而在金属表面形成一层不同金属离子的镀层。

这种反应过程属于纯化学反应。

二、化学镀处理的应用特点化学镀处理技术不仅可以应用于纯金属、合金、不锈钢等多种金属材料的处理,还可以处理其他物质,如塑料、陶瓷等。

其在军工领域的应用较为广泛,主要得益于其具有的以下优点:1. 镀层的制备工艺简单、成本低廉,能够进行大范围的批量生产,因此在军工领域大规模应用会更加经济和高效。

2. 镀层质量稳定,具有良好的表面平整度和均匀性,不仅具有优异的防腐、耐磨损、耐氧化等耐用性能,而且能够提升产品的美感和档次。

3. 化学镀处理中对溶液和操作环境要求较低,不必使用高温高压下进行人工板件,减少了环境污染和对人体的危害。

在军工领域中,这种优点尤为重要,因为工厂内环境可能比较恶劣或有一定的保密性要求,其环保要求也比较高。

4. 不同镀层膜的选择多样,可以根据不同的实际应用需求,定制不同材质和厚度的涂层,以满足不同的实际需求。

纳米陶瓷涂层的典型应用领域

纳米陶瓷涂层的一些典型应用领域:飞机发动机、燃气轮机零部件:热障涂层(TBC)被广泛地应用在飞机发动机、涡轮机和汽轮机叶片上,保护高温合金基体免受高温氧化、腐蚀,起到隔热、提高发动机进口温度和发动机推重比作用的一种陶瓷涂层材料。

8YSZ材料被用做热障涂层材料在军用发动机已应用几十年了,它的缺点是不能突破1200o C的使用温度,但现在军用发动机的使用温度已经超过1200o C,因此急需材料方面的突破。

另外,地面燃气轮机的热障涂层材料基本受制于国外,也亟待国产化。

国内外研究指出含锆酸盐的双陶瓷热障涂层被认为是未来发展长期使用温度高于1200o C的最有前景的涂层结构之一。

用纳米结构锆酸盐粉体喂料制备的纳米结构双陶瓷型n-LZ/8YSZ热障涂层的隔热效果明显好于其它现有涂层,与相同厚度的传统微米结构单陶瓷型8YSZ 热障涂层相比,隔热效果提高了70%。

而且,纳米结构的双陶瓷型涂层具有比其它两种涂层层更好的热震性能。

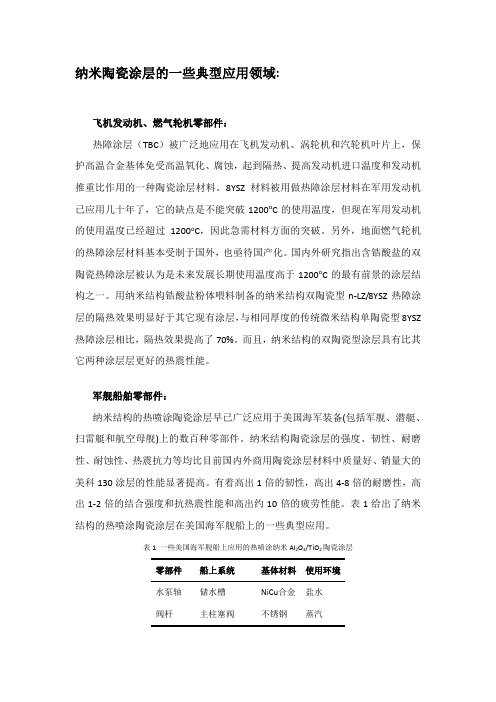

军舰船舶零部件:纳米结构的热喷涂陶瓷涂层早已广泛应用于美国海军装备(包括军舰、潜艇、扫雷艇和航空母舰)上的数百种零部件。

纳米结构陶瓷涂层的强度、韧性、耐磨性、耐蚀性、热震抗力等均比目前国内外商用陶瓷涂层材料中质量好、销量大的美科130涂层的性能显著提高。

有着高出1倍的韧性,高出4-8倍的耐磨性,高出1-2倍的结合强度和抗热震性能和高出约10倍的疲劳性能。

表1给出了纳米结构的热喷涂陶瓷涂层在美国海军舰船上的一些典型应用。

表1 一些美国海军舰船上应用的热喷涂纳米Al2O3/TiO2陶瓷涂层零部件船上系统基体材料使用环境水泵轴储水槽NiCu合金盐水阀杆主柱塞阀不锈钢蒸汽轴主加速器碳钢盐水涡轮转子辅助蒸汽碳钢油端轴主推进发动机青铜盐水阀杆主馈泵控制不锈钢蒸汽膨胀接头弹射蒸汽装置CuNi合金蒸汽支杆潜艇舱门不锈钢盐水流量泵燃料油碳钢燃料油柴油机、工程机械零部件:高性能纳米结构陶瓷涂层可以大幅度提高材料或零部件的硬度、韧性、耐磨性、抗腐蚀性和耐高温性能,因此可广泛应用于柴油发动机、工程机械等领域。

大型潜艇涂料选择与应用案例研究

大型潜艇涂料选择与应用案例研究潜艇作为一种重要的水下作战武器,其表面涂料的选择与应用对于保护潜艇结构、提高潜艇隐身性能以及延长使用寿命具有重要意义。

在本文中,将通过研究大型潜艇的涂料选择与应用案例,探讨不同涂料的特性与性能,以及其在潜艇制造和维护中的应用。

一、大型潜艇涂料选择的要求在选择涂料时,必须考虑以下几个因素:1. 抗腐蚀性能:大型潜艇在水下环境中长时间运行,其表面涂层需要具备良好的抗腐蚀性能,以保护潜艇的结构免受海水腐蚀的侵害。

2. 隐身性能:潜艇作为隐蔽水下武器,需要具备良好的隐身性能。

涂料的颜色、纹理以及反射特性都会影响潜艇的隐身效果。

3. 耐磨性:潜艇在水下运行过程中可能会与海洋生物、浮华物以及设备碰撞,因此涂料需要具备一定的耐磨性,以减少潜艇表面的划伤。

4. 耐水性:潜艇在水下操作,需要涂料具备良好的耐水性能,以保证涂层的稳定性和延长使用寿命。

二、大型潜艇涂料的类型根据不同的需求和性能要求,大型潜艇可采用以下几种涂料:1. 航空漆:航空漆是一种常用的潜艇涂料。

它具有良好的隐身性能和耐腐蚀性能,并且可以提供多种颜色选择。

航空漆的缺点是耐磨性较差,需要定期维护和重新喷涂。

2. 橡胶漆:橡胶漆是一种具有良好耐腐蚀性能和隐身性能的涂料。

它可以提供良好的防水性能和抗微生物污染能力。

然而,橡胶漆的耐磨性较差,需要经常进行维护。

3. 聚氨酯涂料:聚氨酯涂料是一种多功能涂料,可以提供良好的耐腐蚀性能、耐磨性和耐水性。

它还具有较好的封闭性能,可以有效防止湿度和盐分对潜艇结构的侵蚀。

4. 氟碳涂料:氟碳涂料具有良好的耐腐蚀性能和耐水性,且不易吸附微生物和污垢。

它还具有较高的耐高温性能和耐紫外线性能,适用于潜艇在极端环境条件下的使用。

三、大型潜艇涂料应用案例研究以下是两个大型潜艇涂料选择与应用的案例研究:案例1:某型核潜艇表面涂料的选择与应用某型核潜艇使用了聚氨酯涂料作为其表面涂层,这是因为聚氨酯涂料具有优异的耐腐蚀性能和耐水性。

「船体重防腐涂料的使用现状和银圭纳米陶瓷材料的优势分析」

船体重防腐涂料的使用现状和银圭纳米陶瓷材料的优势分析北京银合汇新材料科技有限公司技术工程部主管徐萌1引言从20世纪80年代开始,我国造船业得到了迅猛的发展,占世界造船市场的份额不断扩大,造船业的飞速发展极大的存进了船舶涂料工业的发展,世界著名的船舶涂料生产厂商纷纷进驻中国,几乎都在中国建立了生产基地,设立销售网络。

在大型、多功能船舶方面,外资船舶涂料生产企业,特别是欧洲船舶涂料公司(如国际、佐敦、海虹、式玛)、日本企业(如中涂、关西)等厂商垄断船舶涂料市场,占有95%以上的市场份额。

我国船舶涂料制造商目前也已具备相当规模和技术实力,但整体技术水平仍落后于发达国家,再加上品牌意识不强,其主要市场为国内小渔船、内河船及国内舰艇等。

预计船舶涂料以约7%的速度增长,2013年船舶涂料产量将超过18万t。

2船舶涂料的基本现状船舶涂料是用于船舶及海洋工程结构物各部位,满足防止海水、海洋大气腐蚀和海洋生物附着及其他特殊要求的涂料的统称,随着新技术、新材料的出现,环保法规的日趋严厉,对一些原材料的限制使用,以及船东为减少维修费用、提高船舶的利用率,对防腐涂料的防腐期效要求更长。

因此,需要不断推出新型重防腐涂料来满足实际应用需要。

下面对船体不同部位使用的涂料种类进行分析。

2.1车间底漆当前以环氧富锌车间底漆、环氧铁红车间底漆和无机富锌车间底漆为主,其中无机富锌车间底漆更以其快干、长效、与其他涂料配套好的特点,在大型造船厂得到普遍应用;但此类富锌涂料在进行火工作业时,涂层烧损范围大,高温时易产生锌雾,损害作业人员的身体健康;目前国外开始采用低锌、高耐热的车间底漆,以减少锌雾,降低火工作业时车间底漆的烧损范围,从而降低二次除锈的工作量。

2.2船底及水线防腐涂料由于船底及水线区域涂层长期受海水的浸泡、流水的冲击、干湿交替、阴极剥离作用,并且要求与防污涂料之间有良好的层间附着力,所以传统的单组分氯化橡胶铝粉厚涂底漆、沥青防腐铝粉底漆因防腐效果差,逐渐被双组分环氧防腐涂料所取代,目前以环氧铝粉厚浆涂料、环氧厚浆沥青防腐涂料为主,如国内的HZ-1、HZ-2 环氧煤沥青等船底防腐涂料产品,但随着船东要求涂料的防腐期效越来越长,涂料应有良好的通用性,以及煤焦沥青的致癌嫌疑等原因,环氧煤沥青涂料逐步被纯环氧涂料所取代。

【专题】舰船常用腐蚀防护技术

【专题】舰船常用腐蚀防护技术舰船常见的腐蚀环境为海洋大气、海水、海生物、油污水环境,常见的腐蚀行为是不同金属之间接触产生的电化学腐蚀行为,常见的腐蚀部位为船体、管路、舾装件、设备和装置。

目前常用于舰船腐蚀防护的技术主要有:金属热喷涂、热浸镀、化学镀、涂塑、火焰喷塑、机械能助渗锌、重防腐蚀涂层保护、牺牲阳极保护、外加电流阴极保护等技术。

文/裘达夫海军舰船装备腐蚀防护研究试验中心金属涂镀层技术金属热喷涂热喷涂(锌、铝、锌铝合金)技术是表面工程学的重要组成部分,它是一种表面强化和表面改性的技术,可以使基体表面具有耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨和密封等性能。

热喷涂技术工艺方法有很多种,其中应用于防腐蚀领域的方法主有火焰喷涂、电弧喷涂、等离子喷涂、爆炸喷涂、超音速喷涂(HVOF)等技术。

金属热喷涂对喷涂用的金属材料有具体的要求,锌应符合GB 470- 83中的Zn-1的质量要求,Zn≥99.99%;铝应符合GB 3190-82 中的L2的质量要求,Al≥99.5%;通常锌铝合金的成分为Zn- Al15,即其合金成分是Zn为85%,Al为15%,其中Zn和Al的成分应分别符合上述标准中所规定的纯度。

目前在舰船防腐蚀工程中应用最多的热喷涂技术主要有火焰喷涂、电弧喷涂。

电弧喷涂电弧喷涂是利用电弧产生的高温作热源,熔化两根作为电极的金属材料,在高压气体雾化后喷涂到被喷涂表面,形成具有防腐蚀性能金属涂层的方法。

电弧喷涂需要喷涂用电源、送丝机构、喷枪(某些喷枪上自带送丝机构)以及连接喷枪与电源之间的电源线。

根据电弧喷涂机的要求,选择符合标准的相应直径(如2mm或3mm)喷涂金属丝材,调整适当的喷涂电流、电压和一定压力的压缩气体,喷涂得到所需的金属涂层,喷涂的涂层孔隙率低,与基体材料的结合强度高。

线材火焰喷涂线材火焰喷涂是利用氧乙炔燃烧火焰作热源,压缩空气带动喷枪内的驱动机构,通过送丝滚轮将线材连续地通过喷嘴中心孔送入火焰,在火焰中被加热熔化,并在压缩空气雾化成细微的颗粒后喷涂到待喷表面。

RKT润滑抗磨陶瓷涂层简介

高含量陶瓷涂层技术是机械表面抗磨-防腐的革新技术与单纯的摩擦損傷、或腐蝕損傷相比较,摩擦-腐蝕損傷对装备(包括各种机械设备、机件在内,以下相同)的危害更严重,预防摩擦-腐蝕損傷的技术难度更大。

最新研究结果表明,高含量陶瓷涂层技术,是机械表面抗磨-防腐的革新技术。

它能显著地提高装备在摩擦-腐蝕恶劣环境中使用的可靠性、安全性和寿命。

我国航空装备科研人员成功地研制出GKF高含量抗磨-防腐陶瓷塗层(系列),简称GKF高含量陶瓷塗层(系列)。

它的综合性能优良,达到或超过国际市埸上同类产品的先进水平。

1.摩擦-腐蝕損伤的危害在恶劣环境中工作的装备很容易发生各种类型的摩擦損傷、或腐蝕損傷、或摩擦-腐蝕損傷。

其危害十分严重。

“據1998年的統計,在世界主要工業國家由於磨損、腐蝕造成的損失約占國民經濟总產值的3%-5%左右”。

例如,選煤礦業机械的工作環境十分惡劣,選煤機的主要部件-旋流器發生摩擦-腐蝕損傷的現象就非常严重。

据統計,2001年,我國3万噸以上規模的選煤厂有1584個,每年僅旋流器這一种機件损伤所造成的经济损失就高达約有15億人民幣。

又如,煤电厂的冷却水塔因摩擦-腐蚀损伤严重经常需要仃用进行维修,每年造成的经济损失也相当可观。

再如,如果飞机发动机的零、部件一旦发生这种损伤,则可能导致机毁人亡的严重飞行事故。

傳統的防磨損技术或防腐蚀技术,很难满足在恶劣的摩擦-腐蝕环境中使用的机械表面抗磨-防腐的实际需求。

因此,研究机械表面抗磨-防腐新技术具有重要的现实意义。

2.傳統的机械表面防磨損技术傳統的机械表面防磨損技术有多种类型。

它们的主要缺点是:不适用于现埸直接施工,施工难度大,耐磨性一般。

下面介绍几种常用的传统防磨损技术:①铸石技术铸石技术是采用铸石作为表面耐磨材料的一种表面防磨损技术。

以一种天然岩石材料为主要材料,经配料、熔化、成型、结晶和退火等多道工艺制成的耐磨损产品。

缺點:笨重、易碎裂,运送及施工不便,特殊形狀需要定制,成本高。

精细化涂层技术在军工装备中的应用研究

精细化涂层技术在军工装备中的应用研究军事领域一直是各国重点研发领域之一,随着世界科技水平的不断提高,各种新技术应用于军事装备的研究和开发越来越受到重视。

其中,涂层技术作为军事装备中不可或缺的技术之一,其应用范围越来越广泛。

特别是精细化涂层技术,以其高效、精准、耐用的性能在军事领域得到了广泛应用。

本文将阐述精细化涂层技术在军工装备中的应用研究。

一、精细化涂层技术的概述精细化涂层技术是一种以精细化涂覆技术为核心的高科技官能化材料应用技术。

其最大的特点是对材料涂覆过程的控制。

目前,精细化涂层技术已经成为一门涉及物理、化学、智能制造等学科交叉的新型技术。

其应用涉及材料表面设计、控制应力、机械强度、电磁特性等多个方面。

二、精细化涂层技术在军工装备中的应用1.作战装备领域在作战装备领域中,精细化涂层技术的应用范围较广,主要用于制造各种武器、装备、机头、操纵杆等部件。

例如,它可以在弹头上施加一层防腐蚀层,以提高武器的使用寿命,避免武器在高温、高湿、酸性、碱性等各种恶劣环境中受损。

此外,将涂层技术应用到弹壳、基座和车身等部位,可有效提高装备的防护性能和对永久性环境的适应性。

2.飞行器、导弹、火箭制造领域在飞行器、导弹、火箭制造领域,采用精细化涂层技术可以进行空气动力学设计、控制飞行器的结构温度及热损失,以延长其寿命。

此外,也可以利用涂层技术在导弹表面涂覆多层材料以增加其抗摩擦能力和密闭性。

精细化涂层技术还可用于制造发动机、喷射器、离心泵、反应器等设备。

3.海洋装备领域在海洋装备领域中,精细化涂层技术被广泛应用于制造各种海洋设备,如船舶、水下机器人、海底井设备等。

例如,将防腐涂层应用在海洋船舶上,可以避免海洋环境的侵蚀和氧化,延长船体的使用寿命。

三、精细化涂层技术的优势1.性能稳定在精细化涂层技术中,涂覆过程受到高精、高控的专业技术支持,涂层的厚度、成分和结构都能够在非常精准的范围内控制,从而能够保证涂层的性能稳定,并且避免涂层在长时间的使用过程中发生退化。

纳米陶瓷涂层在舰船装备上的应用研究

船 上 的 应用 研 究 现 状 , 要 涉 及 纳 米 陶 瓷 涂 层 的 应 用 领 域 , 米 陶 瓷 涂 层 的 制 备 技 术 , 米 陶 瓷 涂 层 的结 构 和 性 能 , 主 纳 纳

me t lu o e gne rn s . F l wi g p o l o tn o sy u d rtn a sz mae il ha a trsis n a p t n i e g u e i o l n e p e c n i u u l n e sa d n no ie o tra’ c r ce tc S i

维普资讯

第2 9卷第 4期

2 0 年 8月 07

文童 编 号 : 6 2— 6 9 2 0 ) 4— 0 0— 5 1 7 7 4 (0 7 0 0 3 0

舰

船

科

学

技

术

Vo . 1 29,No 4 .

SHI CI P S ENCE AND TECHNOL OGY

J N in xn I Ja — i

( u yn hp M t a R sac ntue u yn 7 0 9 C ia L oa gS i ae l eerhIs tt,L oa g4 13 , hn ) i r i

Absr c S atn e a c a o ie mae asa d t c n lg e i c 9 0’ hr u h efr ft e s i t a t: trig r s r h n n sz tr l n e h o o is sn e 1 8 S.t o g f t o c— i o h e c n e h i a ro e so e we t e r n e a d tc n c lpe s n l v rt n y y a s,isha a i l e n i t h ha e fo lb r tr x r— t d r p d y b e no t e p s r m a o a o y e pe i