矿用液压缩管机模具优化设计

液压缩管机模具的优化设计

1999 作者简介: 卜桂玲 ( 1965- ) , 女, 副教 授。 1987 年毕 业于太 原理工 大学, 现任内蒙古呼伦贝尔学院工程分院副院长, 主要从事机械设计 的教学与科研工作, 发表文章多篇。

文献标识码: B

文章编号: 1001- 0874( 2005) 01- 0027- 04

The Optmi um Design of Hydraulic Pipe shrinkage Machine D ie

BU Gui lin ( H ulunbe ie' r Institute, H aila e' r 021008, Ch ina) Ab stract: T he paper ana ly zes the structural characterist ics o f pipe shrinkage m achine die, describes the sim plify ing o f d ie structure, the establishm ent of ob ject ive funct ion, constra int cond ition and boundary cond ition as w e ll as the construct ing and so lving o f m athem atica l m odel dur ing the opt imum design. Keyw ords: p ipe shrinkage m ach ine; die; optim um design

液压系统优化设计论文(推荐阅读)

液压系统优化设计论文(推荐阅读)第一篇:液压系统优化设计论文1液压泵站的液压原理新的系统选用2台37kW电机分别驱动一台A10VSO100的恒压变量泵作为动力源,系统采用一用一备的工作方式。

恒压变量泵变量压力设为16MPa,在未达到泵上调压阀设定压力之前,变量泵斜盘处于最大偏角,泵排量最大且排量恒定,在达到调压阀设定压力之后,控制油进入变量液压缸推动斜盘减小泵排量,实现流量在0~Qmax之间随意变化,从而保证系统在没有溢流损失的情况下正常工作,大大减轻系统发热,节省能源消耗。

在泵出口接一个先导式溢流阀作为系统安全阀限定安全压力,为保证泵在调压阀设定压力稳定可靠工作,将系统安全阀调定压力17MPa。

每台泵的供油侧各安装一个单向阀,以避免备用泵被系统压力“推动”。

为保证比例阀工作的可靠性,每台泵的出口都设置了一台高压过滤器,用于对工作油液的过滤。

为适当减小装机容量,结合现场工作频率进行蓄能器工作状态模拟,最终采用四台32L的蓄能器7作为辅助动力源,当低速运动时载荷需要的流量小于液压泵流量,液压泵多余的流量储入蓄能器,当载荷要求流量大于液压泵流量时,液体从蓄能器放出,以补液压泵流量。

经计算,系统最低压力为14.2MPa,实际使用过程中监控系统最低压力为14.5MPa,完全满足使用要求。

顶升机液压系统在泵站阀块上,由于系统工作压力低于系统压力,故设计了减压阀以调定顶升机系统工作压力,该系统方向控制回路采用三位四通电磁换向阀,以实现液压缸的运动方向控制,当液压缸停止运动时,依靠双液控单向阀锥面密封的反向密封性,能锁紧运动部件,防止自行下滑,在回油回路上设置双单向节流阀,双方向均可实现回油节流以实现速度的设定,为便于在故障状态下能单独检修顶升机液压系统,系统在进油回路上设置了高压球阀9,在回油回路上设置了单向阀14。

该液压站采用了单独的油液循环、过滤、冷却系统设计,此外还设置有油压过载报警、滤芯堵塞报警、油位报警、油温报警等。

液压支架双伸缩立柱优化设计研究

表 1 双 伸 缩 立 柱 优化 设 计 结 果 大缸 缸径 缸 杆 径 安全 系 中缸 缸 径 大 中缸 壁 厚 缸 压力 中

D ( m) d ( m) l m lm

2 44 8 .

2 89. 9 3 20 2 5. 9 2 3 0. 0 4

JA C u —in ,DI h o h a I h n qa g NG S a — u ,YU n Ya g

( 一 重 型 装 备 有 限公 司 , 宁 沈 阳 三 辽

10 2 ) 10 7

摘

要 : 液压 支架立 柱基础 设 计理论 出发 , 细 分析 了双伸 缩 立柱设 计 中的规 律 , 究 了安 全 系数 , 从 详 研 中

9 . 73

9 3 3. 9 3 0. 8 3 7. 8 3 4.

图 2 大 缸 杆径 仿 真 设 计 曲线

图 , 大缸 的活塞 直 径 , 大 缸 活塞 腔 的工 作 压 D 为 P为 力 , : 中缸 活塞直 径 , 中 缸 缸筒 壁 厚 ,: 中缸 D 为 为 P 为 活塞 腔 的工作 压力 , . d 为大 缸活 塞杆 径 , F为立 柱承 受 的负 载力 。

2 双 伸缩 立柱 设计 的数 学推 导

数 n D ( 6 m P ( a 2 mm) ( m) 2 MP )

26 .

2. 7 2. 8 2. 9 3. 0

18 0 9 .

2 O2. 3 2 . o5 6 2 9. o 2 21 9 2.

4 . 32

43. 8 4 8 4. 4 6 5. 4 3 6.

收稿 日期 :0 90 -1 20 -71

( 3 )

P, P. ; lD r r 2 D i r 丁 丁

液压缩管机原理

液压缩管机原理

液压缩管机是一种使用液压力和机械力来完成管子压缩的设备。

它由液压系统、机械结构和控制系统组成。

液压系统由液压泵、液压油缸、控制阀和压力传感器等组成。

在工作时,液压泵将压缩液压油送入液压油缸,液压油缸的活塞受到液压力的作用向外运动,使得压力传感器检测到一定的压力信号并反馈给控制系统。

控制系统会根据设定的压力值来调节液压系统的工作。

机械结构主要由弯管模具、滚轮和传动机构组成。

当液压油缸的活塞向外运动时,弯管模具会夹住待压缩的管子,并通过滚轮的旋转使得管子逐渐被压缩成所需的形状。

在工作过程中,控制系统可以根据所需的压缩管形状来调节液压系统的工作压力和滚轮的旋转速度,以实现对压缩管的精确控制。

通过不同的模具和工艺参数,液压缩管机可以制作出各种形状和规格的压缩管,用于各种工程和制造领域。

总之,液压缩管机通过液压力和机械力的协同作用,实现对管子的压缩,并通过控制系统对工作参数进行调节,以达到精确的压缩管形状。

这一原理在管道工程、汽车制造、航空航天等领域都有广泛的应用。

液压支架伸缩护帮结构优化设计分析

(3)在工作面液压支架进行供停液压油的瞬间,由于受高压 胶管长短或乳化液配比、材质等客观因素的影响,双液压油缸伸 缩会出现不同时作用的现象,这样也会造成托板出现受力不均 衡问题。

当工作面液压支架在支护作业过程中出现上述的 3 种现象 时,一旦支架伸缩梁连接耳板承载的不均衡力超过其抗弯强度 时,耳板就会出现弯曲变形。

液压支架伸缩护帮结构优化设计分析

刘向丽

(山西大同大学教学实验与实训中心,山西大同 037000)

摘 要:针对大采高 ZY9400/28/62 型液压支架在井下使用过程中由于受力不均衡造成部分支架伸缩梁耳板容易出现弯曲变形的 问题,提出了三种优化设计方案,经对比分析后确定了最优方案,即利用力的反向作用原理,在液压支架伸缩梁耳板易变形处的内侧 焊接一道弯盖板,从反方向上增加一个支撑力来抵消耳板正向受力作用,从而彻底有效解决了支架伸缩梁耳板受力变形问题,具有 一定的推广应用价值。 关键词:大采高;伸缩梁;抗弯强度;弯曲变形;结构优化 中图分类号:TD323 文献标识码:B DOI:10.16621/ki.issn1001-0599.2021.07.23

2018,10(19):75. [2] 刘湘华.石油钻井设备的管理维护技术措施研究:评《钻井设备使用

与维护》[J].林产工业,2020,57(1):120. [3] 董凯.激光熔覆技术在海洋自升式钻井平台升降齿轮修复中的应用

实例[J].中国石油和化工标准与质量,2018,38(20):150-151. 〔编辑 马世骏〕

针对以上提出的 3 个优化方案进行分析,具体方案如下: 方案一:能够解决液压支架伸缩梁耳板受力变形问题,但对 液压支架的改动范围较大,而且改进后伸缩梁托板承压能力没 有原来的强度大,因液压支架伸缩梁和护帮板主要作用是用来 支护顶板和煤壁,保证工作面顶板支护安全,所以在对液压支架 构件进行优化改造时支护强度的大小是需要首先考虑的问题, 因此排除方案一。

液压缩管机的结构及其工作原理

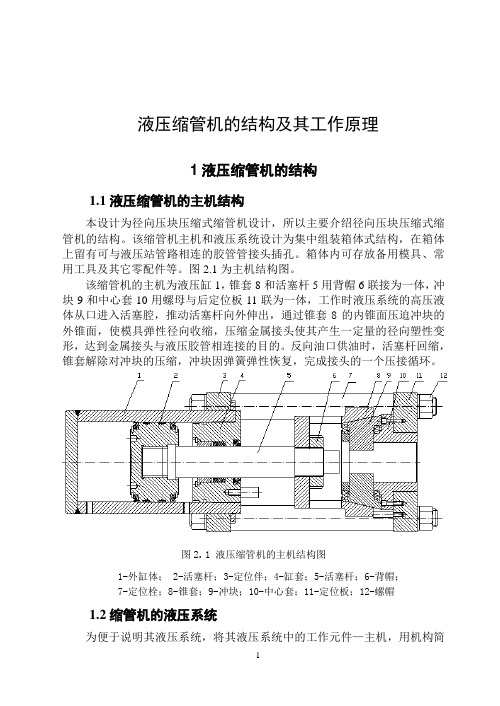

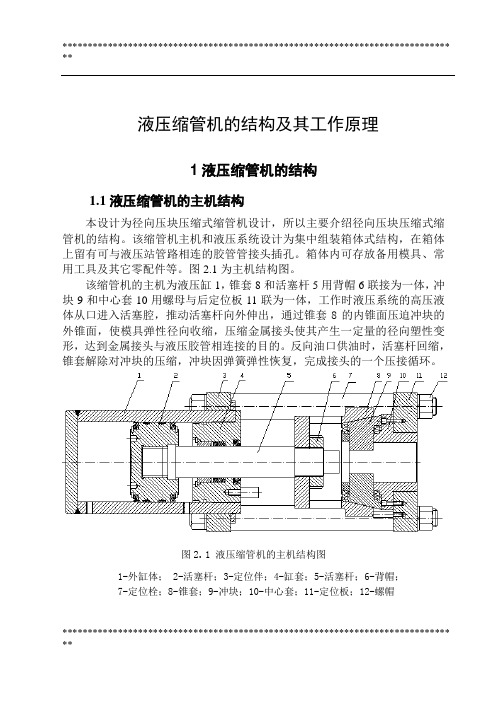

液压缩管机的结构及其工作原理1液压缩管机的结构1.1液压缩管机的主机结构本设计为径向压块压缩式缩管机设计,所以主要介绍径向压块压缩式缩管机的结构。

该缩管机主机和液压系统设计为集中组装箱体式结构,在箱体上留有可与液压站管路相连的胶管管接头插孔。

箱体内可存放备用模具、常用工具及其它零配件等。

图2.1为主机结构图。

该缩管机的主机为液压缸1,锥套8和活塞杆5用背帽6联接为一体,冲块9和中心套10用螺母与后定位板11联为一体,工作时液压系统的高压液体从口进入活塞腔,推动活塞杆向外伸出,通过锥套8的内锥面压迫冲块的外锥面,使模具弹性径向收缩,压缩金属接头使其产生一定量的径向塑性变形,达到金属接头与液压胶管相连接的目的。

反向油口供油时,活塞杆回缩,锥套解除对冲块的压缩,冲块因弹簧弹性恢复,完成接头的一个压接循环。

图2.1液压缩管机的主机结构图1-外缸体; 2-活塞杆;3-定位伴;4-缸套;5-活塞杆;6-背帽;7-定位栓;8-锥套;9-冲块;10-中心套;11-定位板;12-螺帽1.2缩管机的液压系统为便于说明其液压系统,将其液压系统中的工作元件—主机,用机构简图的形式表示出来。

图2.2为该缩管机的工作原理及液压系统图。

缩管机由主机和液压站2部分组成,其中主机由缸体1,活塞杆2.锥套3及冲块5等构成;液压站由液泵9、过滤器11和液箱12等组成。

为适应井下工作面作业的配套要求,液压站设计初选齿轮泵站提供液压动力。

也可根据现场作业情况,匹配其他液压站。

[8]图2.2缩管机工作原理与液压系统图1-外缸体; 2-活塞杆;3-锥套;4-管接头;5-冲块;6-液压胶管;7-操作阀;8-压力表;9-溢流阀;10-油泵;11-滤油器;12-油箱;13-电动机2液压缩管机的工作原理工作时,先将液压胶管的端头与金属管接头4套装好,插人冲块内孔预定位置。

再把操作阀7打到左位,此时主机A腔为高压腔,B腔为低压腔。

活塞在液体压力的作用下向右运动,活塞杆带动锥套向右轴向运动压缩冲块。

液压缩管机的结构及其工作原理

液压缩管机的结构及其工作原理1液压缩管机的结构1.1液压缩管机的主机结构本设计为径向压块压缩式缩管机设计,所以主要介绍径向压块压缩式缩管机的结构。

该缩管机主机和液压系统设计为集中组装箱体式结构,在箱体上留有可与液压站管路相连的胶管管接头插孔。

箱体内可存放备用模具、常用工具及其它零配件等。

图2.1为主机结构图。

该缩管机的主机为液压缸1,锥套8和活塞杆5用背帽6联接为一体,冲块9和中心套10用螺母与后定位板11联为一体,工作时液压系统的高压液体从口进入活塞腔,推动活塞杆向外伸出,通过锥套8的内锥面压迫冲块的外锥面,使模具弹性径向收缩,压缩金属接头使其产生一定量的径向塑性变形,达到金属接头与液压胶管相连接的目的。

反向油口供油时,活塞杆回缩,锥套解除对冲块的压缩,冲块因弹簧弹性恢复,完成接头的一个压接循环。

图2.1液压缩管机的主机结构图1-外缸体; 2-活塞杆;3-定位伴;4-缸套;5-活塞杆;6-背帽;7-定位栓;8-锥套;9-冲块;10-中心套;11-定位板;12-螺帽*****************************************************************************1.2缩管机的液压系统为便于说明其液压系统,将其液压系统中的工作元件—主机,用机构简图的形式表示出来。

图2.2为该缩管机的工作原理及液压系统图。

缩管机由主机和液压站2部分组成,其中主机由缸体1,活塞杆2.锥套3及冲块5等构成;液压站由液泵9、过滤器11和液箱12等组成。

为适应井下工作面作业的配套要求,液压站设计初选齿轮泵站提供液压动力。

也可根据现场作业情况,匹配其他液压站。

[8]图2.2缩管机工作原理与液压系统图1-外缸体; 2-活塞杆;3-锥套;4-管接头;5-冲块;6-液压胶管;7-操作阀;8-压力表;9-溢流阀;10-油泵;11-滤油器;12-油箱;13-电动机*****************************************************************************2液压缩管机的工作原理工作时,先将液压胶管的端头与金属管接头4套装好,插人冲块内孔预定位置。

液压缩径机[实用新型专利]

![液压缩径机[实用新型专利]](https://img.taocdn.com/s3/m/dd038c6cb9d528ea80c77935.png)

专利名称:液压缩径机专利类型:实用新型专利发明人:成立良

申请号:CN91211981.0申请日:19910708

公开号:CN2100485U 公开日:

19920401

专利内容由知识产权出版社提供

摘要:本实用新型涉及液压设备,是一种专用于缩小煤 矿开采业上使用的单体液压支柱油缸孔径的设备,它 的技术特征是:两个立柱(3)固定在底座(2)上,立柱 (3)上安装滑块(4)和油缸座(2),油缸座(2)中间安装 油缸(1),底座(7)中间开孔(9),孔(9)内安装模具 (6),本实用新型制造简单,生产效率高。

申请人:新泰市机床附件厂

地址:271219 山东省新泰市机床附件厂

国籍:CN

代理机构:山东省专利服务处

代理人:宋永丽

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:1002-6886(2007)03-0022-03矿用液压缩管机模具优化设计梁宝英(太原理工大学,山西 太原 030000)作者简介:梁宝英(1965 ),女,大学本科,在山西大同大学从事机械设计教学和科研工作,目前在太原理工大学攻读在职硕士学位,发表论文10余篇,出版了4本教材。

收稿日期:2006-10-30摘要:本文简要介绍了液压缩管机主机结构及工作原理,以及模具优化设计过程中结构的简化,建立了优化设计的数学模型,并对实例进行了分析计算。

关键词:缩管机 模具 优化设计 优化方法Opti mu m D esi gn ofM i ne Hydraulic P ipe R eductionM achi ne D ieLI ANG Bao y i ngAbstract :The articl e i ntroduces sm i p l y mai n frame structure and operati ng princi p le of hydrau lic p i pe reducti on m ach i ne andstructural sm i p licit y duri ng the desi gn of d i e,and bu il dsm at he m aticalm odel of optm i um desi gn,and proceeds analytical calcu la ti ons f or exa m ples .Key words :p i pe reducti on m ach i ne ;die ;optm i um desi gn ;optm i u m m ethod1 缩管机的用途、工作原理及结构特征1.1缩管机结构及工作原理液压缩管机是用于金属编织液压胶管与金属接头联接过程中实施压接加工工艺的一种装置,在各类工程液压机械的生产制造和使用维护中应用广泛。

目前,由于没有国家统一的定型产品,我们在同煤集团公司自行设计和研制了结构简单、操作方便、使用效果较好的液压缩管机,其主机结构如图1所示。

缩管机的整机结构为一个液压站,主机为一特制的液压缸,如图1所示。

锥套9和活塞杆2用螺纹联接为一体;模具10和导向杆3用螺母7与后端盖5联接为一体。

工作时,液压系统的高压液体从A 口进入活塞腔,推动活塞杆向外伸出,通过锥套9的内锥面压迫模具的外锥面,使模具弹性径向收缩,压缩金属接头并使其产生一定量的径向塑性变形,达到金属接头与液压胶管相连接的目的。

反向由B 口供液时,活塞杆回缩,锥套解除对模具的压缩,模具弹性恢复,完成接头的一个压接循环。

1.2模具结构特征模具是缩管机中最主要的零件之一,也是缩管机设计的核心零件。

现有模具的结构设计,大多是采用传统的经验设计方法进行的,即以满足实际工况要求为目进行的结构设计,然后根据现场实际工作条件进行试验和测试,再进行设计修改,如图2所示。

从图中可以看出,模具的结构比较复杂,其左部l 长度上为一空心圆锥体和圆柱体过渡连接结构,且沿轴向等分12份(以下将每等份称为1瓣),切槽宽度为e ,切槽根部加工有直径为d 0的消除应力集中孔;右端h 长度上为一内螺纹圆柱体结构。

2 模具优化设计条件分析为了提高设计质量,我们尝试应用机械优化设计的方法进行模具的结构设计,使模具的结构和性能趋于最佳。

下面,首先对优化设计所涉及到的若干方面的因素进行分析。

2.1模具结构简化为了使数学模型趋于简单明了且便于计算,我们可以将其结构进行适当的合理简化,以减少优化设计变量的数22 现代机械 2007年第3期量,简化后见图3所示。

1)首先对图2中长度为h 2的圆锥体和长度为l -h 2的圆柱体的结构进行简化,简化后结构如图3(a)所示,即在l 的总长度上看作一个当量圆柱体,其外径为D,内径为d;2)其次,简化为当量圆柱体后,仍然按原等份数量12份进行等分,相邻各瓣之间的间隙为e ;3)第三,将简化后的每一瓣看作一个独立的悬臂梁,悬臂长度为l ,即左端面至消除应力集中孔中心线AB 的距离,如图3(b)所示;其横截面参见图3(b)所示。

4)由于模具结构上的等分,与导向杆螺纹联接的圆柱体结构部位可不作为优化设计的对象。

与锥体结构部分的尺寸一样,待设计计算求得最优解后再进行确定。

2.2模具受力特性分析1)模具压接金属接头时,每瓣受锥套的作用力是沿着锥面的均布载荷q d ,参见图4。

内孔受金属接头的阻力q z 。

当锥度较小时,合力Q 的垂直分力F y 远大于水平分力F x 。

2)其次,为了简化计算,当锥度较小时(此设计中锥度C 0=1!8),正常工作过程中作用于模具上的载荷近似看作水平载荷,其合力为均布载荷q (x ),见图5(a)所示。

3)从受力状态分析可以看出,每瓣均可看作一个处于均布载荷q (x )作用下的悬臂梁。

所以,设计时需要考虑模具的抗弯强度,如图5(a)所示。

同时,考虑模具的径向压缩量 必须小于模具各瓣的最大弯曲挠度。

4)模具不断被压缩的过程中,各瓣之间的间隙e 逐渐减小且趋向于0。

当e =0或者被压缩的金属接头达到极限压缩状态时,模具的受力会完全处于被拉伸的状态,这时需要考虑模具的抗拉强度。

3 建立数学模型通过上述分析可知,在模具优化设计中,有两个重要的因素需要考虑:一是模具的抗拉强度,应使模具在受到液压缸作用的最大拉力下不至于损坏;二是左端在受力状态下的最大弯曲挠度不超过允许挠度值。

因而,可以得出如下结论:建立数学模型应以选取零件的质量最小为目标,以每瓣端面处的挠度和抗拉强度为约束条件∀。

3.1目标函数的确定当模具的材料选定后,其优化设计方案由五个设计变量所决定,即当量外径D 、当量内径d 、悬臂长度l 、切槽宽度e 和非均布载荷作用的悬臂长度s ,如图5(a)所示。

由于内径d 是由压接时金属接头的直径所决定的参数,s 是一个由载荷布置决定的参数,都不作为优化设计时的变量,所以设计变量取为:x =[x 1 x 2 x 3]T =[D l e]T模具优化设计的目标函数为#:f (x )=l4 x 2 (x 1-d )x 1-2 x 3+d 式中: 材料的密度。

3.2约束条件确定1)模具的刚度是一个重要的性能指标,在工作过程中,应使每瓣端部的最大挠度y 不超过规定值y 0,据此可建立性能约束条件:g 1(x )=y -y 0∃0式中:y 0 接头的径向最大压缩量,即模具的径向收缩量。

它是一个与金属接头材料性能、接头压接量大小有关的参数。

在此设计中,根据有关技术标准给定y 0的值。

如图3(b)所示,在载荷q (x )给定的情况下,挠度y 是设计变量x 的函数,其值的大小可以按照下面的挠曲线方程计算:y =(3l 4-4s 4)-3(l -s )424EIq又:I =0.008(D 4-d 4)-23.319(D 3-d 3)2(D 2-d 2)代入后,得:y =5.208q (D 2-d 2)[(3l 4-4s 4)-3(l -s)4]E [(D 4-d 4)(D 2-d 2)-2915(D 3-d 3)2]再代入设计变量,得:y =5.208q (x 21-d 2)[(3x 42-4s 4)-3(x 2-s)4]E [(x 41-d 4)(x 21-d 2)-2915(x 21-d 3)2]式中:I 截面相对于x 轴的惯性矩,如图3(c)所示,其中o 为形心位置;E 表示模具材料的弹性模量。

2)其次,考虑模具的强度,即在承受最大外力作用下,应满足拉伸状态下的应力要求:g 2(x )=!-[!]∃0在轴向外力F e 作用下,!是设计变量x 的函数,其值23 设计 研究 分析的大小可以用下式计算:(拉伸强度条件)!=F e12Ae =48Fe[ (D+d)-48e](D-d)式中:Fe模具所受到的最大拉力,即液压缸的最大推力;Ae每瓣的横截面积;[!] 材料的许用应力。

即:!=48Fe[ (x1+d)-48x3](x1-d)3.3边界约束条件确定设计变量的取值范围#即为边界约束条件为:Dm in ∃D∃Dm axlm in∃l∃lm axem i n∃e∃ema x3.4数学模型通过上述分析,将所有的约束函数规格化,缩管机模具优化设计的数学模型可表示为:m i n f(x)=14x2(x1-d)x1-2x3+ds t g1(x)=5.208q(x21-d2)[(3x42-4s4)-3(x2-s)4]E[(x41-d4)(x21-d2)-2915(x21-d3)2]/y-1∃0g 2(x)=48Fe[ (x1+d)-48x3](x1-d)[!]-1∃0g 3(x)=x1/Dm ax-1∃0 g4(x)=1-x1/Dm in∃0g 5(x)=1-x2/l m in∃0 g6(x)=x2/l m ax-1∃0g 7(x)=1-x3/e m in∃0 g8(x)=x3/e m ax-1∃04 设计计算设计中,代入d=80mm,油缸推力Fe=650000N,外力径向弯曲挠度y=3mm。

设计变量n=3,约束函数个数m=8,收敛精度∀1=10-6,∀2=10-6,初始惩罚因子r=2,惩罚因子缩减系数c=0.2。

设计变量的初值、上下限等各值列于表中。

计算初始数据表设计变量X1X2X3初始值1003002.5下限值852201.5上限值1805005用内点惩罚函数法∀求解,经迭代和计算收敛,求得最优解:x*=[116.08 246.78 4.24]Tf(x*)=10.54再将当量尺寸进行还原来设计模具结构。

5 结论1)在此优化设计中,为了减少设计变量的数量,简化目标函数,使计算过程简捷,将模具的结构进行了调整,计算所得的参数D和d为最佳参数配置,但考虑模具结构中锥体部分和螺纹部分的尺寸设计时,需要进行当量反算。

最终设计的模具重量比原来减少了19.8%。

2)通过优化设计,在模具设计修改中,将原锥体部分的内孔改为锥孔,即内径d1改为外端面直径大,内端面直径小,以达到在h1长度上挠度不等而接头径向塑性变形量相同的要求。

3)模具等份结构部分l的取值范围不能小于计算值,以确保模具在弹性变形的范围内工作。

e的取值在最大和最小值之间取偏大值。

优化设计后,e=4mm,比原来增加1mm。

4)模具优化设计后,零件的使用特性有了明显的变化,等分后的每瓣的断裂现象大幅度减少,压接质量也得以保证。

5)应用优化设计方法进行模具设计采用了当量直径的结构简化法进行分析,因而仍然是一种近似的计算方法,但毕竟要比经验设计的方法精确得很多,而仅靠材料力学的方法是难以作到的。

欲使其结果更加精确,需要采用有限元法进行设计,甚至是多次地进行有限元分析。