影响超声波测厚仪测量示值主要因素分析

超声波测厚仪在检验中的测量误差及分析

(作者单位:蚌埠市特种设备监督检验中心)超声波测厚仪在检验中的测量误差及分析◎王恒吴陆军周传健在用的特种设备,比如锅炉、压力容器等,如果在高压、高温等条件下运行时,会发生锈蚀或磨损。

因此,特种设备的壁厚会不断减小,所以定期对特种设备进行壁厚测量非常重要。

超声波测厚仪操作简单、携带方便、测量精度高,因此广泛应用于承压特种设备的检测。

一、超声波检测的工作原理超声波测厚仪的原理很简单,就是利用测厚仪的探头发出超声波,通过耦合剂,超声波脉冲进入被测工件的内部,当超声波信号到达工件的底面时,部分脉冲被反射,接着探头接收到反射信号,然后通过测量超声波在工件中的传播时间就可以计算出工件的实际厚度。

计算公式如下:H=v×t2式中:H-测量厚度;v-材料声速;t-超声波在工件中往返一次所需要的时间。

然而,它只能测量出使超声波在其中以恒定速度传播的材料的厚度。

如果不能符合这一条件,超声波测厚仪则无法精确测量该材料的厚度。

二、超声波测厚仪探头的选用超声波测厚仪在现场检测时要选择正确的探头。

一般情况下现场检验采用直接接触式单晶直探头,这种型号的探头能准确测量出被测工件的厚度;也可以选择具有延迟功能的单晶直探头和双晶直探头。

探头的选择还必须根据被测对象的实际情况科学确定。

例如,测量高温壁厚时,应选择高温探头。

这是由于声速的大小会受工件运行时的温度影响,高温运行时工件的声速可能会变小,导致现场测量时显示的数值偏大。

因此检验时应选择正确的探头,可以减少测量误差。

三、超声波测厚仪的测量误差及如何避免超声波测厚仪性能稳定,使用方便,便于携带。

如果在检验过程中由于工件本身的因素,或是不正确的操作,将会导致测量结果的不准确。

通常,当超声波的传播路径发生变化时,可能会引起折射或波型转换,甚至还会出现“增值”等其他变化,从而导致测量误差。

下面就影响超声波测厚仪测量误差的因素及避免进行分析。

1.被测工件的表面粗糙度大。

如果被测工件表面的粗糙度过大,测量时探头接触面跟被测工件表面就无法良好地耦合,导致探头接收到的反射回波信号差,也有可能接收不到回波信号。

影响超声波测厚仪示值的因素

影响超声波测厚仪示值的因素超声波测厚仪是一种非破坏性测量厚度的工具,广泛应用于工业、航空航天、建筑和汽车等领域。

然而,超声波测厚仪的测量结果受到多种因素的影响,下面将详细介绍这些影响因素。

1.材料的声速:超声波测厚仪的工作原理是通过发射超声波脉冲,并测量从材料中反射回来的信号,以计算出材料的厚度。

因此,材料的声速对测量结果有着直接影响。

不同材料具有不同的声速,如果材料的声速未知或者与超声波测厚仪预设值不一致,就会导致测量结果的误差。

2.材料的密度:超声波在材料中传播时,会受到材料的密度影响。

密度越大,超声波传播速度越慢;密度越小,超声波传播速度越快。

因此,材料的密度也会影响超声波测厚仪的测量结果。

3.材料的厚度和形状:超声波测厚仪适用于测量各种类型的材料和形状,但不同的材料和形状会影响结果的精确度和准确性。

对于非均匀的材料或形状复杂的工件,可能需要采取一些特殊的校准和测量方法,以保证测量结果的准确性。

4.测量传感器的角度和位置:超声波测厚仪通常使用传感器来发射和接收超声波信号。

传感器的角度和位置对测量结果有重要影响。

如果传感器与材料表面垂直,则测量结果可以较为准确。

然而,如果传感器与材料表面存在倾斜或偏移,所得的测量结果可能会受到不确定性或误差的影响。

5.表面状态:超声波测厚仪一般要求材料表面光滑、平整,以确保信号的强度与传播速度的准确性。

对于粗糙表面、有缺陷或腐蚀的材料,超声波的传播可能会受到干扰,导致测量结果不准确。

6.脉冲宽度和频率:超声波测厚仪通常有不同的脉冲宽度和频率可选。

脉冲宽度会影响信号的强度和分辨率,频率会影响信号的穿透深度和灵敏度。

在选择合适的脉冲宽度和频率时,需要根据测量材料的特性和要求进行权衡。

7.温度和湿度:超声波的传播速度和衰减率都受到温度和湿度的影响。

因此,在不同的温湿度环境下,超声波测厚仪的测量结果可能会发生变化。

通常情况下,需要进行相应的校正和修正来消除这些影响。

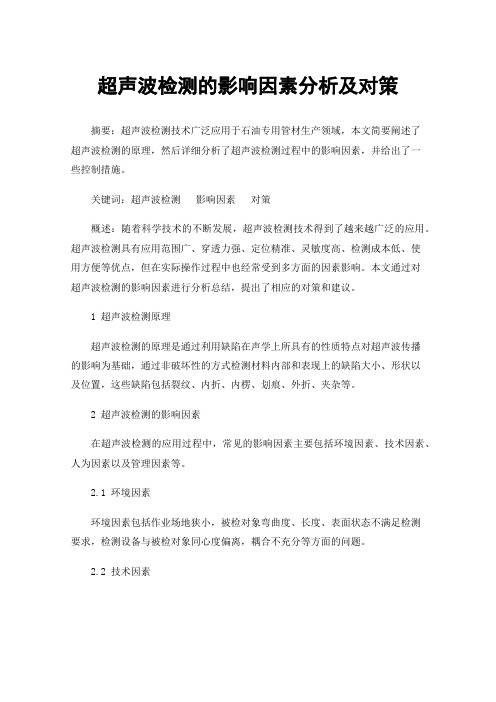

超声波检测的影响因素分析及对策

超声波检测的影响因素分析及对策摘要:超声波检测技术广泛应用于石油专用管材生产领域,本文简要阐述了超声波检测的原理,然后详细分析了超声波检测过程中的影响因素,并给出了一些控制措施。

关键词:超声波检测影响因素对策概述:随着科学技术的不断发展,超声波检测技术得到了越来越广泛的应用。

超声波检测具有应用范围广、穿透力强、定位精准、灵敏度高、检测成本低、使用方便等优点,但在实际操作过程中也经常受到多方面的因素影响。

本文通过对超声波检测的影响因素进行分析总结,提出了相应的对策和建议。

1 超声波检测原理超声波检测的原理是通过利用缺陷在声学上所具有的性质特点对超声波传播的影响为基础,通过非破坏性的方式检测材料内部和表现上的缺陷大小、形状以及位置,这些缺陷包括裂纹、内折、内楞、划痕、外折、夹杂等。

2 超声波检测的影响因素在超声波检测的应用过程中,常见的影响因素主要包括环境因素、技术因素、人为因素以及管理因素等。

2.1 环境因素环境因素包括作业场地狭小,被检对象弯曲度、长度、表面状态不满足检测要求,检测设备与被检对象同心度偏离,耦合不充分等方面的问题。

2.2 技术因素技术因素除了受到目前超声波检测技术发展自身的局限性的限制外,同时也受到所采用的设备等的影响。

具体操作过程中,还存在着探头K值、频率选择不合开,仪器扫描调节方法不当,探头扫描速度控制不科学等因素。

2.3 人为因素超声波检测需要操作人员来执行,而在检测过程中难免出现人为失误,导致检测不精准,造成漏报、误报等情况。

人员因素可分为情绪因素、技术因素及程序性因素,其中情绪因素所占比例最大,由于人员自身原因或者外部原因,导致检测过程中责任心不强,时常会大意、马虎、粗心。

这些负面情绪得不到缓解,带到工作中容易导致失误。

其次,部分检测人员没有经过正规训练,取得资格证书就上岗,缺乏操作技能和系统只是,也容易产生失误,影响检测结果。

2.4管理因素管理制度的不合理、不严密,多头管理,责任不明确,朝令夕改,责权利不明确等情况,会影响操作人员的情绪,这些都会对检测工作产生不利影响。

超声波测厚的影响因素探析

104林建新(厦门航空有限公司,福建 厦门 361011)摘要:作为一种成熟的技术,超声波测厚技术在民用航空飞机的结构修理中被广泛使用,它具有无损测量、安全、可靠及精度高等优点。

由于一些主观和客观因素存在,导致它在实际的运用过程中时有一些误差。

主要针对影响超声波测厚的几大因素进行探讨。

关键词:超声波;A型扫描;声速;脉冲反射Analysis the Factors which Affecting ultrasonicThickness MeasurementLin jianxin(Xiamen Airlines NDT, Xiammen 361011, China)Abstract: As a mature technology, ultrasonic thickness measurement technology is widely used in the structural repair of civil aviation aircraft,It has non-destructive measurement, safety, reliability and high precision, because of some subjective and objective factors exist ,there are some errors in the process of practice� This article is a brief introduction of several factors that affect ultrasonic thickness measurement�Key Words: Ultrasonic; A-scan; Sound velocity; Reflection pulse1 超声波测厚技术的原理及分类超声波测厚技术根据原理分类有共振法、干涉法和脉冲反射法等几种。

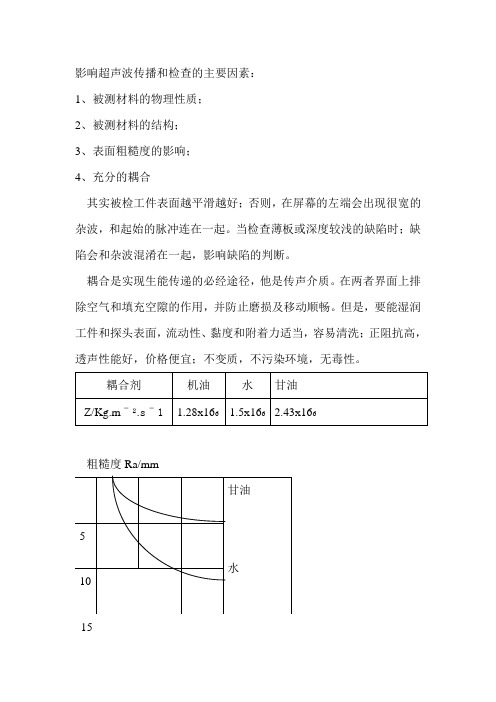

影响超声波传播和检查的主要因素

影响超声波传播和检查的主要因素:

1、被测材料的物理性质;

2、被测材料的结构;

3、表面粗糙度的影响;

4、充分的耦合

其实被检工件表面越平滑越好;否则,在屏幕的左端会出现很宽的杂波,和起始的脉冲连在一起。

当检查薄板或深度较浅的缺陷时;缺陷会和杂波混淆在一起,影响缺陷的判断。

耦合是实现生能传递的必经途径,他是传声介质。

在两者界面上排除空气和填充空隙的作用,并防止磨损及移动顺畅。

但是,要能湿润工件和探头表面,流动性、黏度和附着力适当,容易清洗;正阻抗高,透声性能好,价格便宜;不变质,不污染环境,无毒性。

粗糙度Ra/mm

15

检查前必须对探头需要的焊缝两侧表面,对飞溅、油漆、凸起及氧化物进行清除修整,一般的粗糙度应不大于Ra6.3μm。

(相当于风动钢丝刷打磨的效果)。

测厚仪示值过大或过小的原因

测厚仪示值过大或过小的原因在使用测厚仪进行测量时,有时候会出现示值不准确的情况,例如测量的厚度过大或过小。

下面将介绍这种情况可能出现的原因,并提供相应的解决方案。

原因一:表面状态不平整测厚仪的工作原理是利用超声波在被测物体内反射的声波信号进行测量,因此,被测物体的表面状态非常重要。

如果被测物体的表面不平整,例如存在凸起或凹陷,会影响声波的传播,从而导致示值不准确。

解决方案:对于表面不平整的物体,可以使用保护垫或填平物进行处理。

保护垫可以将超声波传递效果降低,而填平物可以使被测物体表面变得平整。

原因二:材料特性不同不同材料具有不同的声速和密度特性,这会影响超声波在材料中的传播速度和反射情况,从而影响测量结果。

解决方案:在测量不同材料之前,需要根据其声速和密度特性调整测厚仪的设定。

如果不清楚材料的特性,需要进行预先研究或者咨询专业人员。

原因三:超声波传播路径变化在测量过程中,超声波的传播路径也会影响测量的准确性。

例如,超声波在传播到被测物体的一定深度后,会发生“双向波束”,这也会导致示值的改变。

解决方案:在测量时需要注意超声波传播路径的变化,避免影响测量准确性。

可以采取变换探头位置或者改变探头发射和接收角度的方法,以达到最佳的测量准确性。

原因四:探头选择不当在使用测厚仪进行测量时,合适的探头选择非常重要。

如果探头选择不当,例如探头的频率与被测物体的厚度不匹配,也会导致示值不准确。

解决方案:根据被测物体的特性选择合适的探头,选择适当的频率和探头尺寸,以确保测量的准确性。

原因五:设备故障测厚仪如果在使用过程中出现设备故障,也会导致示值不准确。

例如探头的接触不良,测量面积受损等。

解决方案:如果怀疑设备出现故障,需要及时联系供应商或者售后服务人员进行检修和维护。

综上所述,造成测厚仪示值过大或过小的原因有很多种,需要根据具体情况进行针对性解决。

因此,在实际操作中需要非常注意被测物体的表面状态、材料特性、探头选择和设备故障等因素,以确保测量结果的准确性和可靠性。

钢筋保护层厚度测量仪测量结果影响因素分析

钢筋保护层厚度测量仪测量结果影响因素分析钢筋保护层厚度是指钢筋与混凝土表面之间的距离,它是评估混凝土结构耐久性的重要指标。

钢筋保护层厚度测量结果可能受到多种因素的影响。

本文将从测量仪器、环境条件和操作方法三个方面进行分析。

测量仪器是影响钢筋保护层厚度测量结果的重要因素之一。

常用的测量仪器有超声波测厚仪和电磁测厚仪。

超声波测厚仪适用于钢筋保护层较薄的情况,它通过发送超声波脉冲并测量其传播时间和振幅来计算保护层厚度。

而电磁测厚仪适用于保护层较厚的情况,它通过感应电磁场的变化来测量保护层厚度。

不同的仪器有不同的测量原理和精度,选择合适的仪器对测量结果的准确性具有重要影响。

环境条件也会对钢筋保护层厚度测量结果产生影响。

首先是温度影响。

钢筋和混凝土的热膨胀系数不同,温度变化会导致它们之间的距离发生变化,从而影响测量结果。

其次是湿度影响。

湿度较高的情况下,会影响超声波或电磁波的传播速度,进而影响保护层厚度的测量。

最后是表面状况影响。

若混凝土表面不平整、有灰尘或油渍,会影响测量仪器与钢筋的接触,从而影响测量结果。

操作方法是影响测量结果的关键因素之一。

首先是仪器校准。

使用测量仪器前需要对其进行校准,以确保测量结果准确可靠。

其次是测量位置。

测量位置的选择应避开可能存在问题的区域,如钢筋交叉位置、钢筋锈蚀较严重的位置等。

测量时应保持仪器与钢筋间的良好接触,避免产生空气层或其他介质层,以确保测量结果的准确性。

钢筋保护层厚度测量结果受到测量仪器、环境条件和操作方法等多个因素的影响。

在实际测量中应选择合适的测量仪器,注意环境条件的变化,严格按照操作方法进行测量,以提高测量结果的准确性和可靠性。

影响涂层测厚仪测量的因素有哪些 测厚仪常见问题解决方法

影响涂层测厚仪测量的因素有哪些测厚仪常见问题解决方法涂层测厚仪接受了磁性和涡流测厚方法,可无损地测量磁性金属基体(如钢、铁、合金和硬磁性钢等)上非磁性覆盖层的厚度(如铝、铬、铜、珐琅、橡胶、油漆等)及非磁性金属体。

该仪器广泛应用于机械、汽车、造船、石油、化工、电镀、喷塑、搪瓷、塑料等行业。

影响涂层测厚仪测量的因素有哪些?1、基体金属磁性磁性法测厚受基体金属磁性变化的影响(在实际应用中,低碳钢磁性的变化可以认为是细小的)。

为了避开热处理、冷加工等因素的影响,应使用与试件金属具有相同性质的铁基片对仪器进行校准。

2、基体金属厚度每一种仪器都有一个基体金属的临界厚度。

大于这个厚度测量就不受基体厚度的影响。

3、边缘效应本仪器对试片表面形状的陡变敏感。

因此在靠近试片边缘或内转角处进行测量是不牢靠的。

4、曲率试件的曲率对测量有影响,这种影响总是随着曲率半径的减小明显地增大。

因此不应在试件超过允许的曲率半径的弯曲面上测量。

5、表面粗糙度基体金属和覆盖层的表面粗糙度对测量有影响。

粗糙度增大,影响增大。

粗糙表面会引起系统误差和偶然误差。

每次测量时,在不同位置上应加添测量的次数,以克服这种偶然误差。

假如基体金属粗糙,还必需在未涂覆的粗糙度相像佛的基体金属试片上取几个位置校对仪器的零点;或用没有腐蚀性的溶液除去基体金属覆盖层,在校对仪器的零点。

6、磁场四周各种电气设备所产生的强磁场,会严重地干扰磁性法测量厚度的工作。

7、探头压力和位置探头置于试件上施加的压力的大小会影响测量的读数。

因此本仪器探头用弹簧保持一个基本恒定的压力。

在测量中,应当使探头与试样表面保持垂直。

8、读数次数通常仪器的每次读数并不完全相同。

因此必需在每一测量面积内取几个读数,覆盖层厚度的局部差异,也要求在任一给定的面积内进行多次测量。

表面粗糙是更应如此。

选择测厚仪的基本原因即使相同的涂层测厚仪,不同的人或对不同种类、状态基材上的相同涂层测量出来的数据也可能会存在较大差别,这是由于测量人员因素、测量漆膜的基体材质、厚度、表面情形以及测量位置等造成的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响超声波测厚仪测量示值主要因素分

析

影响超声波测厚仪测量示值的主要因素有:

1.工件表面粗糙度过大,造成探头与接触面耦合效果差,反射回波低,甚至无法接收到回波信号。

对于表面锈蚀,耦合效果极差的在役设备、管道等可通过砂、磨、挫等方法对表面进行处理,降低粗糙度,同时也可以将氧化物及油漆层去掉,露出金属光泽,使探头与被检物通过耦合剂能达到很好的耦合效果。

2.工件曲率半径太小,尤其是小径管测厚时,因常用探头表面为平面,与曲面接触为点接触或线接触,声强透射率低(耦合不好)。

可选用小管径专用探头(6mm),能较精确的测量管道等曲面材料。

3.检测面与底面不平行,声波遇到底面产生散射,探头无法接受到底波信号。

4.铸件、奥氏体钢因组织不均匀或晶粒粗大,超声波在其中穿过时产生严重的散射衰减,被散射的超声波沿着复杂的路径传播,有可能使回波湮没,造成不显示。

可选用频率较低的粗晶专用探头(2.5MHz)。

5.探头接触面有一定磨损。

常用测厚探头表面为丙烯树脂,长期使用会使其表面粗糙度增加,导致灵敏度下降,从而造成显示不正确。

可选用500#砂纸打磨,使其平滑并保证平行度。

如仍不稳定,则考虑更换探头。

6.被测物背面有大量腐蚀坑。

由于被测物另一面有锈斑、腐蚀凹坑,造成声波衰减,导致读数无规则变化,在极端情况下甚至无读数。

7.被测物体(如管道)内有沉积物,当沉积物与工件声阻抗相差不大时,测厚仪显示值为壁厚加沉积物厚度。

8.当材料内部存在缺陷(如夹杂、夹层等)时,显示值约为公称厚度的70%,此时可用超声波探伤仪进一步进行缺陷检测。

9.温度的影响。

一般固体材料中的声速随其温度升高而降低,有试验数据表明,热态材料每增加100℃,声速下降1%。

对于高温在役设备常常碰到这种情况。

应选用高温专用探头(300℃~600℃),切勿使用普通探头。

10.层叠材料、复合(非均质)材料。

要测量未经耦合的层叠材料,因超声波无法穿透未经耦合的空间,而且不能在复合(非均质)材料中匀速传播。

对于由多层材料包扎制成的设备(像尿素高压设备),测厚时要特别注意,测厚仪的示值仅表示与探头接触的那层材料厚度。

11.耦合剂的影响。

耦合剂是用来排除探头和被测物体之间的空气,使超声波能有效地穿入工件达到检测目的。

如果选择种类或使用方法不当,将造成误差或耦合标志闪烁,无法测量。

因根据使用情况选择合适的种类,当使用在光滑材料表面时,可以使用低粘度的耦

合剂;当使用在粗糙表面、垂直表面及顶表面时,应使用粘度高的耦合剂。

高温工件应选用高温耦合剂。

其次,耦合剂应适量使用,涂抹均匀,一般应将耦合剂涂在被测材料的表面,但当测量温度较高时,耦合剂应涂在探头上。

12.声速选择错误。

测量工件前,根据材料种类预置其声速或根据标准块反测出声速。

当用一种材料校正仪器后(常用试块为钢)又去测量另一种材料时,将产生错误的结果。

要求在测量前一定要正确识别材料,选择合适声速。

13.应力的影响。

在役设备、管道大部分有应力存在,固体材料的应力状况对声速有一定的影响,当应力方向与传播方向一致时,若应力为压应力,则应力作用使工件弹性增加,声速加快;反之,若应力为拉应力,则声速减慢。

当应力与波的传播方向不一至时,波动过程中质点振动轨迹受应力干扰,波的传播方向产生偏离。

根据资料表明,一般应力增加,声速缓慢增加。

14.金属表面氧化物或油漆覆盖层的影响。

金属表面产生的致密氧化物或油漆防腐层,虽与基体材料结合紧密,无名显界面,但声速在两种物质中的传播速度是不同的,从而造成误差,且随覆盖物厚度不同,误差大小也不同。

本文由:美国福斯特半导体提供。