佛山PMI滚珠丝杆选型—计算

丝杠的选型及计算

丝杠的选型及计算丝杠是一种将转动运动转换为直线运动的机械装置,广泛应用于各个行业中,例如自动化设备、数控机床、印刷机械等。

在选择丝杠时,需考虑以下几个方面的因素,包括传动效率、静态刚度、动态特性、尺寸等。

首先,选型时需要确定所需的传动效率。

一般来说,丝杠的传动效率较高且稳定,可以在0.8-0.9之间。

如果对传动效率有特殊要求,可以选择高效率的丝杠。

其次,需要考虑丝杠的静态刚度。

静态刚度是指在不考虑加速度和惯性的情况下,所施加的力与位移之间的关系。

静态刚度越高,丝杠系统的响应越快,精度越高。

因此,在需求较高的场合,要选择具有较高静态刚度的丝杠。

接下来,需要考虑丝杠的动态特性。

动态特性包括丝杠的加速度、速度和位置精度。

如果有较高的动态特性要求,应选择加速度、速度和位置精度较高的丝杠。

最后,需要考虑丝杠的尺寸。

尺寸包括丝杠的螺距、直径和长度。

螺距越大,丝杠的速度越快;直径越大,丝杠的静态刚度越高。

根据具体的应用需求,选择适当的螺距、直径和长度。

选定了丝杠型号后,还需要进行计算。

以下是一些常用的丝杠计算方法:1.传动效率的计算:传动效率=(输出力×轴向位移)/(输入力×轴向位移)。

其中,输入力为电机输出的力,轴向位移为丝杠的螺距。

2.静态刚度的计算:静态刚度=输出力/位移。

其中,输出力为施加在丝杠上的力,位移为丝杠的螺距。

3.动态特性的计算:动态特性包括加速度、速度和位置精度。

加速度=(终速度-初速度)/时间,速度=位移/时间,位置精度=测量误差/位移。

4.尺寸的计算:根据实际需求,选择适当的螺距、直径和长度。

螺距越大,速度越快;直径越大,静态刚度越高;长度越长,可承受的负载越大。

滚珠丝杠选型计算经典版

滚珠丝杠选型计算经典版滚珠丝杠选型计算经典版介绍滚珠丝杠是一种常见的传动装置,广泛应用于机械设备中。

正确选型滚珠丝杠对于机械设备的正常运行至关重要。

本文将介绍滚珠丝杠的选型计算方法,旨在帮助读者理解滚珠丝杠选型过程中需要考虑的关键因素。

选型计算滚珠丝杠的选型计算主要包括以下几个方面:负载计算、动态载荷计算、速度计算、精度要求和传动效率。

1.负载计算滚珠丝杠的负载计算是选型过程中的基础步骤。

一般来说,负载计算分为静载荷和动载荷两部分。

静载荷是指作用在丝杠轴上的固定力或扭矩。

在计算静载荷时,需要考虑负载方向、重力影响、斜面负载等因素。

动载荷是指作用在丝杠轴上的变动力或扭矩。

在计算动载荷时,需要考虑工作负载、加速度、减速度、振动力等因素。

2.动态载荷计算动态载荷是滚珠丝杠选型中的重要参数。

动态载荷是指在设定的工作条件下,丝杠所能承受的最大负载。

在动态载荷计算中,需要考虑负荷方向、负荷种类、工作时间等因素。

根据这些因素,可以计算出滚珠丝杠的额定动载荷。

3.速度计算速度是滚珠丝杠选型的另一个重要考虑因素。

滚珠丝杠的速度范围通常在制造商的产品手册中给出。

在进行速度计算时,需要考虑滚珠丝杠的传动形式、传动方式、旋转方向等因素。

根据这些因素,可以计算出滚珠丝杠的额定速度。

4.精度要求滚珠丝杠的精度要求是选型过程中不可忽视的因素。

滚珠丝杠的精度主要包括运动平稳性、重复定位精度和轮廓误差。

在进行精度要求计算时,需要考虑机械设备的应用要求、工作环境影响、传动误差等因素。

根据这些因素,可以选择适合的滚珠丝杠精度等级。

5.传动效率传动效率是评估滚珠丝杠性能的重要指标。

传动效率是指滚珠丝杠在传递功率时的能量损失情况。

在进行传动效率计算时,需要考虑滚珠丝杠的摩擦损失、滚珠与螺纹之间的接触损失等因素。

根据这些因素,可以评估滚珠丝杠的传动效率。

结论通过以上的选型计算,我们可以得出滚珠丝杠的合适尺寸和型号。

在实际选型过程中,还需考虑滚珠丝杠的价格、供货周期等因素,综合考虑后做出最佳选择。

滚珠丝杠的选型方法

滚珠丝杠的选型方法1.滚珠丝杠的螺距精度<使用条件>丝杆轴径螺距行程定位精度<选择>螺纹部分长度=行程+螺帽长度+余量余量为超程允许量,一般设定为螺距的1.5~2倍根据螺纹部分长度求出对应的代表移动量误差±e P2.滚珠丝杠的轴向间隙<使用条件>丝杠轴径螺距容许背隙量<选择>相应精度等级3.容许轴向负载容许轴向负载是指相对于可能使丝杠轴发生屈曲的负载,确保其安全性的负载。

施加于丝杠轴的最大轴向负载需小于容许轴向负载。

可用下式计算也可以通过容许轴向负载线图确认。

容许轴向负载(P)式中P:容许轴向负载(N):负载作用点间距(mm)E:杨氏模量()I:丝杠轴螺纹内径截面的最小惯性矩(mm4)d:丝杠轴螺纹内径(mm)α:安全系数=0.5必须根据所要求的安全状况进一步提高安全系数4.容许转速滚珠丝杠的转速取决于必要的进给速度和滚珠丝杠的螺距,且需小于容许转速。

需从转轴的危险速度和螺母内部循环滚珠的极限转速DmN值这两个方面对容许转速进行探讨。

危险速度滚珠丝杠的容许转速小于与丝杠轴固有振动一致的危险速度的80%。

可以通过下式计算或容许转速线图简单确认容许转速(min-1)式中:支撑间距(mm)fa:安全系数=0.8E:杨氏模量I:丝杠轴螺纹内径截面的最小惯性矩(mm4)d:丝杠轴螺纹内径(mm):比重()A:丝杠轴螺纹内径截面积(mm2)DmN值螺帽内部的钢珠公转速度变大时,产生的冲击力会损伤循环部。

该极限值即为DmN值。

精密滚珠丝杠压轧滚珠丝杠式中Dm:丝杠轴外径(mm)+A值-15.寿命指滚珠滚动面或任一滚珠因交变应力而产生疲劳,直至开始产生剥落现象时的总旋转次数、时间、距离。

滚珠丝杠的寿命可以通过基本动额定负载进行计算,计算公式如下:寿命时间(Lh)小时式中:寿命时间(小时)C:基本动额定负载(N):轴向平均负载(N):平均转速(min-1):运行系数无冲击的静态运行1.0~1.2正常运行1.2~1.5伴随有冲击的运动1.5~2.0基本动额定负载:C指一组相同的滚珠丝杠运转时,其中90%未发生剥落,旋转寿命达到100万次时的轴向负载。

简单滚珠丝杆伺服选型与计算

M:负载和皮带的质量和;R:皮带轮半径;JP:皮带轮惯量 JL= M*R2 ; JT= JL+ JP + JM

三. 丝杆传动 P: 螺距,M: 负载的质量,JB是丝杆惯量 JL = M(P/ 2 )2 ; JT = JL + JM + JB

滚珠丝杆

JB=0.224x10-4 (Kg.m2 )按圆柱体的方式计算

联轴器

JC=0.4x10-4(Kg.m2 )

负荷惯量 JL=JLM+JB+JC=1.88 x10-4(Kg.m2 )

(4)根据惯量计算启动所需要的扭矩:

Ts=(JL+JM) β

β =2*N/60t0 =523.6 rad/s2 Ts=0.0984+523.6JM(N.m)

按最大惯量电机JM计算,JM=1.1x10-3 kg.m2

例子2

直接驱动 当电机直接驱动一个圆盘,要求转速在300RPM, 启动时间为1s,圆盘的质量为10Kg,半径100mm。

根据圆柱体惯量的计算公式

JL=0.5M R2 =0.5x10x0.12=0.05kg.m2

计算角加速度β : β =(2) x300/(60x1)=31.4rad/s2 Ts=(JL+JM) x β =(0.05+JM)x31.4 = 1.57+31.4JM Ts-启动扭矩

测试: 1. 滚珠丝杆传动

物体运动速度要求V=3.6m/min; 滑动部分质量:M=200Kg 丝杆长度 LB=1.4m; 丝杆直径DB=0.025m; 丝杆导程PB=0.010m; 联轴器质量Mc=0.2Kg 联轴器外径DC=0.04m; 磨擦系数:u =0.1 加速时间t0 =0.2s; 机械效率n=0.9 请计算需要电机扭矩和转速?

滚珠丝杠选型计算经典版

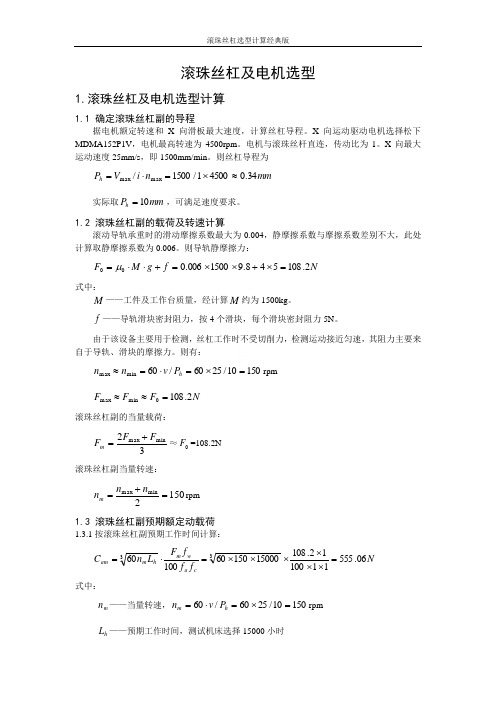

滚珠丝杠及电机选型1.滚珠丝杠及电机选型计算1.1 确定滚珠丝杠副的导程据电机额定转速和X 向滑板最大速度,计算丝杠导程。

X 向运动驱动电机选择松下MDMA152P1V ,电机最高转速为4500rpm 。

电机与滚珠丝杆直连,传动比为1。

X 向最大运动速度25mm/s ,即1500mm/min 。

则丝杠导程为mm n i V P h 34.045001/1500/max max ≈⨯=⋅=实际取mm P h 10=,可满足速度要求。

1.2 滚珠丝杠副的载荷及转速计算滚动导轨承重时的滑动摩擦系数最大为0.004,静摩擦系数与摩擦系数差别不大,此处计算取静摩擦系数为0.006。

则导轨静摩擦力:N f g M F 2.108548.91500006.000=⨯+⨯⨯=+⋅⋅=μ式中:M ——工件及工作台质量,经计算M 约为1500kg 。

f ——导轨滑块密封阻力,按4个滑块,每个滑块密封阻力5N 。

由于该设备主要用于检测,丝杠工作时不受切削力,检测运动接近匀速,其阻力主要来自于导轨、滑块的摩擦力。

则有:15010/2560/60min max =⨯=⋅=≈h P v n n rpmN F F F 2.1080min max =≈≈滚珠丝杠副的当量载荷:32min max F F F m +=≈0F =108.2N 滚珠丝杠副当量转速:1502min max =+=n n n m rpm 1.3 滚珠丝杠副预期额定动载荷1.3.1按滚珠丝杠副预期工作时间计算:N f f f F L n C c a w m h m am 06.5551110012.10815000150601006033=⨯⨯⨯⨯⨯⨯=⋅= 式中: m n ——当量转速,15010/2560/60=⨯=⋅=h m P v n rpmh L ——预期工作时间,测试机床选择15000小时w f ——负荷系数,平稳无冲击选择w f =1a f ——精度系数,2级精度选择a f =1c f ——可靠性系数,一般选择c f =11.3.2 按滚珠丝杠副的预期运行距离计算:N f f f F P L C c a w m h s am 9993.146841112.108101010253333=⨯⨯⨯⨯⨯=⋅=- 式中: s L ——预期运行距离,一般选择m L s 31025⨯=1.3.3 按滚珠丝杠副的预加最大轴向负载计算:N F f C e am 94.7292.1087.6max =⨯==式中:e f ——预加负荷系数,轻预载时,选择e f =6.7m ax F ——丝杠副最大载荷1.4 估算滚珠丝杠的最大允许轴向变形量δm()•≤4/1~31m δ重复定位精度X 向运动的重复定位精度要求为0.005mm ,则00125.01.041=⨯≤m δmm1.5 估计算滚珠丝杠副的螺纹底X1.5.1 根据X 向运动行程为1200mm ,可计算出两个固定支承的最大距离:mm P l L h 1580101412002.1)14~10()2.1~1.1(=⨯+⨯=⋅+⋅≈1.5.2 按丝杠安装方式为轴向两端固定,则有丝杠螺纹底X :mo m L F d δ1000039.02≥ 式中:F 0——导轨静摩擦力,F 0=108.2NL ——滚珠螺母至滚珠丝杠固定端支承最大距离,L=1580mm则有mm d m 42.1400125.010*******.108039.02=⨯⨯⨯≥ 1.6 导程精度的选择据X 向运动的定位精度要求达到0.005mm/1000mm ,则任意300mm 。

滚珠丝杆的选型和计算

滚珠丝杆的选型和计算滚珠丝杆是一种常用的传动装置,广泛应用于工业领域。

在选择和计算滚珠丝杆时,需要考虑多个因素,包括负载要求、速度要求、精度要求等。

本文将从滚珠丝杆的选型和计算两个方面进行详细介绍。

一、滚珠丝杆的选型1. 负载要求:滚珠丝杆的选型首先需要考虑负载要求。

根据负载的大小和方向,可以确定所需滚珠丝杆的直径和材料。

一般来说,负载越大,所选用的滚珠丝杆直径应越大,材料应选择强度高、刚性好的材料,如优质合金钢等。

2. 速度要求:滚珠丝杆的选型还需要考虑速度要求。

速度较高时,需要选择高精度的滚珠丝杆,并配备合适的润滑系统,以提供良好的润滑和冷却效果,确保滚珠丝杆的正常运行。

3. 精度要求:根据应用的精度要求,选择相应等级的滚珠丝杆。

一般来说,滚珠丝杆的精度等级分为C0、C3、C5等级,精度越高,所选用的滚珠丝杆成本也越高。

因此,在选型时需要根据具体应用需求进行权衡,实现性价比最优。

二、滚珠丝杆的计算滚珠丝杆的计算是为了确定其工作参数,以保证滚珠丝杆的正常运行。

主要包括以下几个方面的计算:1. 负载计算:根据所需负载的大小和方向,计算滚珠丝杆的额定负荷。

额定负荷是指滚珠丝杆能够承受的最大负荷,一般以动载荷为参考。

根据负载的大小、方向和工作条件等参数,可以参考滚珠丝杆的选型手册或使用相关计算公式进行计算。

2. 速度计算:根据应用的速度要求,计算滚珠丝杆的额定速度和临界转速。

额定速度是指滚珠丝杆能够正常运行的最大速度,临界转速是指滚珠丝杆在高速运转时可能出现的共振现象。

根据滚珠丝杆的直径、材料和润滑条件等参数,可以使用相关计算公式进行速度计算。

3. 功率计算:根据所需负载和速度,计算滚珠丝杆所需的功率。

功率是指滚珠丝杆传递的能量,需要根据负载和速度等参数进行计算。

根据滚珠丝杆的选型手册或使用相关计算公式,可以计算出所需功率。

4. 寿命计算:根据滚珠丝杆的工作条件和使用环境,计算滚珠丝杆的寿命。

寿命是指滚珠丝杆在正常工作条件下可以使用的时间或循环次数。

滚珠丝杠选择计算

滚珠丝杠选择计算滚珠丝杠副参数计算与选用1、计算步骤2、确定滚珠丝杠导程Ph根据工作台最高移动速度Vmax , 电机最高转速nmax, 传动比等确定Ph。

按下式计算,取较大圆整值。

Ph= (电机与滚珠丝杠副直联时,i=1)3、滚珠丝杠副载荷及转速计算这里的载荷及转速,是指滚珠丝杠的当量载荷Fm与当量转速nm。

滚珠丝杠副在n1、n2、n3nn转速下,各转速工作时间占总时间的百分比t1%、t2%、t3%tn%,所受载荷分别是F1、F2、F3Fn。

当负荷与转速接近正比变化时,各种转速使用机会均等,可按下列公式计算:(nmax: 最大转速,nmin: 最小转速,Fmax: 最大载荷(切削时),Fmin: 最小载荷(空载时)4、确定预期额定动载荷①按滚珠丝杠副预期工作时间Ln(小时)计算:②按滚珠丝杠副预期运行距离Ls(千米)计算:③有预加负荷的滚珠丝杠副还需按最大轴向负荷Fmax计算:Cam=feFmax(N)式中:Ln-预期工作时间(小时,见表5)Ls-预期运行距离(km),一般取250km。

fa-精度系数。

根据初定的精度等级(见表6)选。

fc-可靠性系数。

一般情况fc=1。

在重要场合,要求一组同样的滚珠丝杠副在同样条件下使用寿命超过希望寿命的90%以上时fc见表7选fw-负荷系数。

根据负荷性质(见表8)选。

fe-预加负荷系数。

(见表9)表-5 各类机械预期工作时间Ln 表-6 精度系数fa机械类型 Ln(小时)普通机械 5000~10000普通机床 10000~20000数控机床 20000精密机床 20000测示机械 15000航空机械 1000精度等级 1.2.3 4.5 7 10fa 1.0 0.9 0.8 0.7表-7 可靠性系数fc可靠性% 90 95 96 97 98 99fc 1 0.62 0.53 0.44 0.33 0.21表-8 负荷性质系数fw负荷性质无冲击(很平稳)轻微冲击伴有冲击或振动fw 1~1.2 1.2~1.5 1.5~2表-9 预加负荷系数fe预加负荷类型轻预载中预载重预载fe 6.7 4.5 3.4以上三种计算结果中,取较大值为滚珠丝杠副的Camm。

滚珠丝杆电机选型计算公式

滚珠丝杆电机选型计算公式

一、滚珠丝杆相关参数。

1. 负载力(F)计算。

- 垂直方向负载:如果滚珠丝杆用于垂直方向运动,需要考虑负载的重力。

F = mg+F_f,其中m是负载质量(kg),g = 9.81m/s²是重力加速度,F_f是摩擦力。

- 水平方向负载:F = F_f+F_a,其中F_a是加速力。

加速力F_a = ma,a是加速度(m/s²)。

摩擦力F_f=μ N,对于滚珠丝杆,摩擦系数μ较小,N是正压力(在水平方向时N = mg)。

2. 丝杆导程(P)

- 导程是丝杆旋转一周,螺母移动的距离,单位为mm。

3. 丝杆效率(eta)

- 滚珠丝杆的效率较高,一般在90% - 95%之间,可根据丝杆的质量和类型取值。

二、电机选型计算公式。

1. 扭矩(T)计算。

- 根据能量守恒原理,电机输出的扭矩转化为丝杆的轴向力来推动负载运动。

T=(F× P)/(2πeta),其中F是负载力(N),P是丝杆导程(m),eta是丝杆效率。

2. 转速(n)计算。

- 电机转速n与丝杆的线速度v有关。

n=(v)/(P),其中v是负载的线速度(mm/s),P是丝杆导程(mm)。

3. 电机功率(P_m)计算。

- P_m=(T× n)/(9550),其中T是扭矩(N·m),n是转速(r/min),9550是一个换算系数。

在实际电机选型时,还需要考虑电机的过载能力、工作环境、精度要求等因素,并且所选电机的额定扭矩和额定转速应大于计算得到的数值,以确保系统稳定可靠地运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

佛山PMI 滚珠丝杆选型—计算

1, 马达额定转速 3000 最高速度 250 mm/s

则 丝杆导程 0.25 *60 *1000 3000

2, 根据行程长度 100mm 则确定丝杆长度150mm

3,轴向容许负荷的计算:

C 0a : 基本额定静负荷 (kN )

F amax : 容许轴向最大负荷 (kN )

fs : 静的安全系数

C Oa fs

4,选者滚珠丝杆轴径 ¢20mm

5,其支撑方法为 固定-------自由 型

6,滚珠丝杆的临界转速计算

N 1 : 临界转速 (min -1)

L b 安装间距 E :杨氏模量 (2.06*105N/mm 2)

I : 螺杆轴的最小断面二次矩 ( mm 4)

I=πd 4

1 /64 (d 1螺杆轴沟槽直径)

r : 密度 (7.85*106kg/mm 3)

A:

d: 丝杆轴沟槽直径 (mm)

λ:安装方式系数

D : 滚珠中心径

N 1 =λ*(d/ L 2b )*107=3.4*(17.2/1502)* 107=51078.6 rpm

N 2 =7000/D=7000/20.75=3373.5 rpm

由于N 2< N 1 所以选较小的为临界转速,即 滚珠丝杆的临界转速为N 2 故选马达的转速为 3000rpm

7,丝杆轴的刚性计算:

Ks 螺杆轴轴向刚性

E :杨氏模量 (2.06*105N/mm 2)

d: 螺杆轴沟槽直径 (mm)

L: 安装间距 (mm)

Ks=πd 2E/(4*1000*L) =3.14*17.22 *2.06*105/(4*1000*150)=318.9N/um 而BNF2005 的刚性为380N/um, 故满足其要求。

8,定位精度

=5mm F amax

= C 0a = 10*3.0= 30KN

当压头由L a运行到L b 时,轴向刚性产生的误差

K s1=(π*17.22 *2.06*105 )/4000*50=956.8 N/um

K s2 =(π*17.22 *2.06*105 )/4000*150=318.9N/um

δ1=1891/956.8=1.976um

δ2=1891/318.9=8.929um

则定位误差为:δ 2 -δ1=6.9um

9,丝杆扭矩计算:

T1 摩擦扭矩(N/mm)

F a 轴向负荷(N)

ι丝杆导程(mm)

η丝杆的效率(0.9~0.95)

A 减速比

M 上模盖和滚珠螺母的质量和(Kg)

a 加速度

g 重力加速度

T max= T3 = F a3*ι*A/(2*π*η)=3.63 N/m

F a1=M(a-g)=23.6*(5-9.8)=113.28 N

F a2 =M(g+a)=23.6*(5+9.8)=349.28 N

F a3 =10000+M(a+g)=10000+23.6(1.21+9.8)=10259.84 N F a4 = F a5 = F a7 =Mg=23.6*9.8=231.28 N

F a6 = F a2 =349.28 N

F a8= F a1 =113.28N

加速时所需的扭矩:

J惯性矩(Kg/m2 )

ω角加速度(rad/s2 )

M 上模盖和滚珠螺母的质量和(Kg)

ι丝杆导程(mm)

JA 丝杆侧齿轮的惯性矩(Kg/m2 )

JB 马达侧齿轮的惯性矩

N 马达的每分钟转速 rpm

t 加速时间 s

D 齿轮直径 mm

ω=2π*N/(60*t)=2*3.14*3000/(60*0.05)=6280 rad/s2

JA =M齿轮*D2/(8*106)=1.1*1002/(8*106)=0.001375 Kg/m2

JB= M齿轮*D2/(8*106)=0.13*402/(8*106)=2.6*10-5

J=M(L/2π)2 *A2*106 +Js * A2 +JA * A2 +JB

=22.8*(5/2*3.14)2*(2/5)2*10-6+1.23*10-3*(2/5)2+1.3*10-3*(2/5)2+2.6*10-5

=428.3*10-6 Kg/m2

T加=J*ω*103=428.3*10-6*6280*103=2.7 N/m

T n 在行程L n阶段的扭矩

T1= F a1*ι*A/(2*π*η)- T加=2.66 N/m

T2= F a2*ι*A/(2*π*η)+T加=2.82 N/m

T3 = F a3*ι*A/(2*π*η)- T加=3.3 N/m

T4 = T5= T7 =0.082 N/m T6 = T2 =2.82 N/m T8 = T1 =2.66 N/m

t1=0.05s t2=0.043s t3=0.029s t4=0.1s t5=0.057s t6=0.05s t7=0.108s t8=0.05s T rms =[(T21 * t1+ T22 * t2+ T23 * t3+ T24 * t4+ T25 * t5+ T26 * t6+ T27 * t7+ T28* t8)/( t1+ t2+ t3+ t4+ t5+ t6+ t7+ t8)]1/2=2.01 N/m

T max = T3=3.63 N/m

10,电机惯性矩

J电机>1/5J=0.856*10-4 Kg/m2

11,联轴器选型:

K1 负载系数K2 运转时间系数K3 起停频率系数

T联轴器≥T电机* K1 * K2* K3 =15.76 N/m

更多详情咨询:150安1532昂1940(宋r)

,,,,,,

安昂传动传动世界。