链轮设计-实例

链传动计算实例

链传动计算实例例设计一拖动某带式运输机的滚子链传动。

已知条件为:电动机型号Y160M-6(额定功率P=7.5kW,转速n1=970r/min),从动轮转速n2=300rpm,载荷平稳,链传动中心距不应小于550mm,要求中心距可调整。

解:1、选择链轮齿数链传动速比:由表6-5选小链轮齿数z1=25。

大链轮齿数z2=iz1=3.23×25=81,z2<120,合适。

2、确定计算功率已知链传动工作平稳,电动机拖动,由表6-2选K A=1.3,计算功率为P c=K A P=1.3×7.5kW=9.75kW3、初定中心距a0,取定链节数L p初定中心距a0=(30~50)p,取a0=40p。

取L p =136节(取偶数)。

4、确定链节距p首先确定系数K Z,K L,K P。

由表6-3查得小链轮齿数系数K Z=1.34;由图6-9查得K L=1.09。

选单排链,由表6-4查得K P=1.0。

所需传递的额定功率为由图6-7选择滚子链型号为10A,链节距p=15.875mm。

5、确定链长和中心距链长L=L p p/1000=136×15.875/1000=2.16m中心距a>550mm,符合设计要求。

中心距的调整量一般应大于2p。

△a≥2p=2×15.875mm=31.75mm实际安装中心距a'=a-△a=(643.3-31.75)mm=611.55mm6、求作用在轴上的力链速工作拉力F=1000P/v=1000×7.5/6.416=1168.9N工作平稳,取压轴力系数K Q=1.2轴上的压力F Q=K Q F=1.2×1168.9N=1402.7N7、选择润滑方式根据链速v=6.416m/s,链节距p=15.875,按图6-8链传动选择油浴或飞溅润滑方式。

设计结果:滚子链型号10A-1×136GB1243.1-83,链轮齿数z1=25,z2=81,中心a'=611.55mm,压轴力F Q=1402.7N。

链轮设计

链轮设计已知条件:1、小链轮齿数Z=272、链条节距p=31.75mm3、链条的滚子外径d1=19.05mm4、内节内宽b1=18.9mm5、内链板高度h2=30.18mm计算:p 1、分度圆直径d=180oSinZ p--------配用的链条节距。

Z--------链轮齿数。

31.75d= =233.17mm180 oSin232、齿顶圆最大直径d amaxd amax= d+1.25 p- d1齿顶圆直径d a。

d-----分度圆直径。

p--------配用的链条节距。

d1--------链条的滚子外径。

d amax =233.17+1.25×31.75-19.05=253.8mm3、齿顶圆最小直径d amin1.6d amin= d+(1- ) p - d1Z齿顶圆直径d a。

1.6d amin=253.8+(1- ) ×31.75 – 19.05=264.29mm23D取260mm.4、齿根圆直径dfdf= d- d1齿根圆直径df。

d-----分度圆直径。

d1--------链条的滚子外径。

df =233.17-19.05=214.115 mm5、分度圆弦齿高h0.8最大分度圆弦齿高h amax =(0.625+ ) p-0.5 d1Z分度圆弦齿高h。

0.8h amax =(0.625+ ) ×31.75-0.5×19.0523=11.42 mmh amin =0.5(p- d1)=0.5×(31.75-19.05)=6.35mm小链轮轴孔最大许用直径为120mm,6、齿宽b hb h=0.95 b1b h =0.95×18.9=17.96 mm7、齿侧倒角b a齿侧倒角b ab a =0.13p=0.13×31.75=4.13 mm8、齿侧凸缘圆角半径Ra.Ra=0.04P=1.27mm9、齿侧凸缘直径dg.180dg=<pcot -1.04h2-0.76z=31.73*7.28-30.18*1.04-0.76=198.85mm10、量柱测量距=+=min 090cos R R d z d M 273.03+19.05=292.08mm11、轴的设计基本轴径的估算实心传动轴:材料系数 该轴受横向力较小时取较小的A 值,受横向力较大时取较大的A 值工作条件较好,轴的损伤不引起严重后果时,取较小的A 值,反之取较大的A 值341(nP A D )α-≥=106*0.525=55.7mm所以选取56mm 。

链轮设计-实例

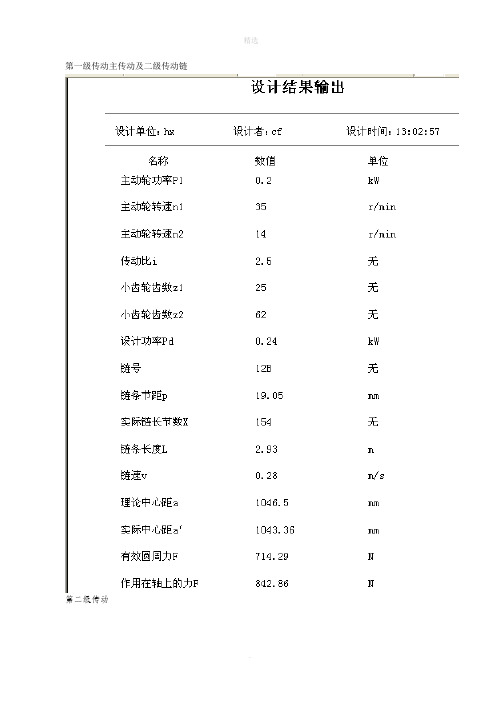

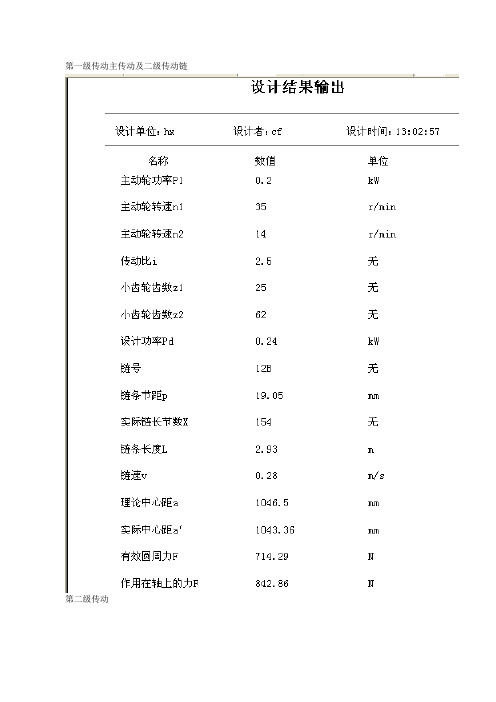

第一级传动主传动及二级传动链第二级传动一、链轮Z1的设计计算:1)材料选择:采用45#调质处理表面硬度40-50HRC2)分度圆直径:d=p/(sina180°/z)=19.05/(sina180°/25)=151.995(mm)3)齿顶圆直径:d ad amax=d+1.25p-d1=151.995+1.25×19.05-11.91=163.8975(mm) (查表:d1=11.91)d amin=d+(1-1.6/z1)p-d1=151.995+(1-1.6/25) ×19.05-11.91=157.9158(mm)取d a=1600-0.03(mm)4)f:d f=d-d1=151.995-11.91=140.085(mm)5)分度圆弦齿高:h ah amax=(0.625+0.8/z1)p-0.5d1=(0.625+0.8/25)×19.05-0.5×11.91=6.561(mm)h amin=0.5(p- d1)=0.5×(19.05-11.91)=3.570(mm)a6)L xL x=dcos(90°/z1)-d1=151.995×cos(90°/25)-11.91=139.785(mm)7)齿侧凸缘直径:d g (查表:h为链的内连扳高度;h=18.08)d g=pcot(180°/z1)-1.04h-0.76=19.05×cot(180°/25)-1.04×18.08-0.76=131.233(mm);取d g =131mm8)齿侧圆弧半径:r er emax=0.008d1(180+z12)=0.008×11.91×(180+252)=76.7004(mm)r emin=0.12d1(2+z1)=0.12×11.91×(2+25)=38.5884(mm)9)滚子定位圆弧半径:r ir imax=0.505d1+0.069 =0.505×11.91+0.069×3√11.91=6.172(mm)r imin=0.505d1=0.505×11.91=6.015(mm)10)滚子定位角:ααmax=140°-90°/z1=140°-90°/25=136.4°αmin=120°-90°/z1=120°-90°/25=116.4°11)齿宽:b f1 (b1内链节内宽)b f1=0.95b1=0.95×12.57=11.9415(mm)12)齿侧倒角:b ab a=0.13p=0.13×19.05=2.4765(mm)13)齿侧半径:r xr x=p=19.05(mm)14)齿全宽:b fm (m排数)b fm=(m-1)p t+ b f1=(1-1)p t+11.9415=11.9415(mm)15)轴毂厚度:h(假设轴孔为50mm,<152mm范围内取值)h=K+d k/6+0.01d=9.5+ d k/6+0.01×151.995=19.353(mm)16)轮毂长度:ll max=3.3h=3.3×19.353=63.866(mm)l min=2.6h=2.6×19.353=50.319(mm)17)轮毂直径:d hd h=d k+2h=50+2×19.353=88.706(mm)二、Z1对应轴的设计计算1)材料选45#,Mp(空心轴)2)按需用应力计算轴的直径:d (T=9550P/n=9550×0.24/30=76.4(Nm),M=考虑链传动在轴上产生的弯矩)=2.648×1.3=3.5(mm) 查表得1.3。

链轮设计-实例

第一级传动主传动及二级传动链第二级传动一、链轮Z1的设计计算:1)材料选择:采用45#调质处理表面硬度40-50HRC2)分度圆直径:d=p/(sina180°/z)=19.05/(sina180°/25)=151.995(mm)3)齿顶圆直径:d ad amax=d+1.25p-d1=151.995+1.25×19.05-11.91=163.8975(mm) (查表:d1=11.91)d amin=d+(1-1.6/z1)p-d1=151.995+(1-1.6/25) ×19.05-11.91=157.9158(mm)取d a=1600-0.03(mm)4)齿根圆直径d f:d f=d-d1=151.995-11.91=140.085(mm)5)分度圆弦齿高:h ah amax=(0.625+0.8/z1)p-0.5d1=(0.625+0.8/25)×19.05-0.5×11.91=6.561(mm)h amin=0.5(p- d1)=0.5×(19.05-11.91)=3.570(mm)取h a=4.5(mm)6)最大齿根距离:L xL x=dcos(90°/z1)-d1=151.995×cos(90°/25)-11.91=139.785(mm)7)齿侧凸缘直径:d g (查表:h为链的内连扳高度;h=18.08)d g=pcot(180°/z1)-1.04h-0.76=19.05×cot(180°/25)-1.04×18.08-0.76=131.233(mm);取d g =131mm8)齿侧圆弧半径:r er emax=0.008d1(180+z12)=0.008×11.91×(180+252)=76.7004(mm)r emin=0.12d1(2+z1)=0.12×11.91×(2+25)=38.5884(mm)9)滚子定位圆弧半径:r ir imax=0.505d1+0.06931d=0.505×11.91+0.069×3√11.91=6.172(mm) r imin=0.505d1=0.505×11.91=6.015(mm)10)滚子定位角:ααmax=140°-90°/z1=140°-90°/25=136.4°αmin=120°-90°/z1=120°-90°/25=116.4°11)齿宽:b f1 (b1内链节内宽)b f1=0.95b1=0.95×12.57=11.9415(mm)12)齿侧倒角:b ab a=0.13p=0.13×19.05=2.4765(mm)13)齿侧半径:r xr x=p=19.05(mm)14)齿全宽:b fm (m排数)b fm=(m-1)p t+ b f1=(1-1)p t+11.9415=11.9415(mm)15)轴毂厚度:h(假设轴孔为50mm,<152mm范围内取值)h=K+d k/6+0.01d=9.5+ d k/6+0.01×151.995=19.353(mm)16)轮毂长度:ll max=3.3h=3.3×19.353=63.866(mm)l min=2.6h=2.6×19.353=50.319(mm)17)轮毂直径:d hd h=d k+2h=50+2×19.353=88.706(mm)二、Z1对应轴的设计计算1)材料选45#,[]30τMp(空心轴)=2) 按需用应力计算轴的直径:d (T=9550P/n=9550×0.24/30=76.4(Nm),M=考虑链传动在轴上产生的弯矩) 3][5τT d ≥()3411v -=2.648×1.3=3.5(mm) ()3411v -查表得1.3。

精品中职 机械基础(汽车专业)案例04 链传动设计

链传动设计设计一带式输送机的滚子链传动。

已知电动机的额定转速n1=970r∕πιin,从动链轮转速n2=330r∕min,传递功率P=9.7kW,载荷平稳。

解:(1)选择链轮齿数z1、z2传动比i=n1∕n2=970∕330=2.94,按表取小链轮齿数z1=25,大链轮齿数z2=iz1=2.94X25=73.5,取z2=73°(2)确定中心距aθ及链节数1P初定中心距aθ=(30~50)p,取a0=30p°求1p:P2 ∖2χ/Ae一丝竺1+至抖+PNfJ1=no.94.(3)计算功率PC由表查得KA=1O,计算功率为P C=KAP=10X9∙7=9.7kW,取1P=I1oo(4)确定链条型号和节距P根据链速估计链传动可能产生链板疲劳破坏,由表查得小链轮齿数系数Kz=I.34,查得K1=1o2,考虑传递功率不大,故选单排链,由表查得KP=1。

所能传递的额定功率功=Pc∕KzK1Kp=9.7∕(1.34×1.02×1)=7.09kW o选择滚子链型号为10A,链节距p=15.875mm,由图证实工作点落在曲线顶点左侧,主要失效形式为链板疲劳,前面假设成立。

(5)计算链速Vn】力叫25X15.875X970 ,”, V= ---------- ----- = ---------------- ----------- =6.41m∕s e60×1OOO60X1OOO(6)确定链长1和中心距a链长中心距1⅛,一中)+/(「中)1E1-i≡[(110-≡ψi),.一空)1(美月]・468.47mm.(7)计算作用在轴上的力工作拉力F=IoOOP∕v=1000X(9.7÷6.41)=1513No因载荷平稳,取FQ=12F=12×1513=1815.GN0(8)选择润滑方式根据链速v=6.41m∕s,节距p=15.875mm,选择油浴或飞溅润滑方法。

链轮的设计

设计说明书题目: 自行车链轮传动系统设计学生姓名 :专业 : 机械设计制造及其自动化学号:班级:指导教师:######信息工程学院一、设计任务书1、设计题目:设计自行车变速链轮系统根据变速自行车的一般要求速度级为3-5级,综合考虑人体的机能确定链传动的功率大约为P=0.2kw,主动轮转速为n1=25r/min。

2、原始数据:ISO链号节距P 滚子直径d1 内宽b1 销轴直径d2 套筒d308A 12.7 7.92 7.85 3.98 4.0010A 15.875 10.16 9.40 5.09 5.12二、链传动的主要参数选择1、初定链轮齿数为减小链传动的动载荷,提高链传动的平稳性,小链轮不宜过少,小链轮齿数Z不少于15,而大链轮齿数也不宜过多通常打链轮最大齿数不超过114.由于链节数常为偶数,考虑到链条和链轮的均匀磨损,链轮齿数一般应取于链节数互为质数的奇数,优先选用的链轮齿数系列为:17,19,21,23,25,38,57,76,95,1142、传动比i传动比过大,链条在小链轮上的包角就会过小,参与的啮合齿数减小,每个齿轮承受的载荷过大,从而加剧齿轮的磨损,易出现跳齿和脱链现象。

推荐传动比i=10:6,10:5,10:4,10:3.53、中心距a中心距的大小对链传动的工作性能也有较大的影响。

中心距过小,链在小链轮上的包角减小,且链的循环频率增加而影响传动寿命;中心距过大,传动外廓尺寸以造成松边垂度太大而产生抖动。

一般初选中心距a 0=(30~50)p,最大可为a max =80p . 4、链的节距和排数满足一定的承载能力下,为使结构紧凑和延长寿命,应尽量选用较小节距的单排链。

三、链传动的设计步骤1.取大链轮齿数Z=43 根据i=Z/Zi 得到飞轮的各齿数IZ =Z/i=43/10×6=25II Z =Z/i=43/10×5=21III Z =Z/i=43/10×4=17 IVZ=Z/i=43/10×3.5=152.确定计算功率由表的K A =1.0,由图查得Kz=0.56,由于是单排链,所以计算功率为Pca=K A *Kz*P= 1.0*0.56*0.2=0.112kw 3. 选择链条型号和节距根据Pca=0.112kw 和n 1=25r/min ,查图得,可选08A-1,链的节距为p=12.7mm ,滚子链滚子直径为d 1=7.92mm ,内节宽度为 b1=7.85mm ,销轴直径为d 2=3.98mm ,内链板高度为h 2=12.07mm 。

链传动设计实例

1、选择链轮齿数z1,z2. 传动比 i=n1/n2=950/250=3.8 估计链速v=3~8m/s, 根据表9.5选取小链轮齿数 z1=25, z2=iz1=3.8×25=95。

3

机械设计教学课件

链传动设计实例

电动机额定功率P = 10kW ,电动机转速n1 = 950r / min, 从动轴转速n2 = 250r / min, 单班制工作, 载荷平稳.

7

机械设计教学课件

链传动设计实例

8

机械设计教学课件

链传动设计实例

电动机额定功率P = 10kW ,电动机转速n1 = 950r / min, 从动轴转速n2 = 250r / min, 单班制工作, 载荷平稳.

4、验算链速

z1 pn1 25 ×15.875 × 950 v= = = 6.28m / s 60 ×1000 60 ×1000 v在3 ~ 8m / s范围内与估计相符.

9

机械设计教学课件

链传动设计实例

电动机额定功率P = 10kW ,电动机转速n1 = 950r / min, 从动轴转速n2 = 250r / min, 单班制工作, 载荷平稳.

5、计算实际中心距 设计成可调中心距的形式,故不必精确计算中心 距,可取

a ≈ a0 = 40 p = 40 ×15.875mm = 635mm

7、计算对链轮轴的压力

由式9.7得 1000 P 1000 × 10 F ' = 1.25 F = 1.25 × = 1.25 × = 1900 N v 6.28

12

机械设计教学课W ,电动机转速n1 = 950r / min, 从动轴转速n2 = 250r / min, 单班制工作, 载荷平稳.

链轮设计分析步骤

4. 设计分析步骤

一、链轮的设计。

1.用以下齿形草图拉伸,与轮体做布尔减运算可得

2.轮上大大小小的通孔可用钣金模块的“法向除料”完成。

3 .轮面呈现的”阶梯”,用钣金模块的“凹坑”功能实现第一级实现如下:

第二级同理:

二、钢球架的设计

如上图,通过曲线组作曲面,片体加厚,再通过布尔减减去多余,然后进行倒角,再定位钢球可得。

三、脚踏板主体的设计

1、围边设计(用钣金模块)

先用扫描做一个半门状实体,然后用(取消折弯)使之变成直的实体(长方

体),然后用法向除料做除花边及孔,然后

(重新折弯)得到一半围边,再用镜像得到另外一半,完成。

2、中部曲面设计

先做直纹曲面(如下图)

然后通过曲线组做曲面衔接,然后将得到所有片体缝合、镜像,得出右图2各对称曲面。

生成的对称曲面大端裁剪如下中间图示的口。

然后用桥接曲面、N边曲面和直纹曲面将四周的开口封紧后缝合成实体,如下右图。

最后再将余下的细节特征加上并布尔求和,完成。

其余零件设计比较简单,在此不叙述。

脚踏板主体工程图如下:

四、设计过程用到的主要草图如下:

1、三个链轮法向除料用的草图

2、做脚踏板围边用的法向除料的草图。

链轮设计公式1PPT培训课件

THANKS FOR WATCHING

感谢您的观看

设计公式还考虑了链轮轴向力对链轮直径的影响,以确保链轮的强度和稳定性。

设计公式的应用范围与限制

该设计公式适用于标准链条和标 准链轮的设计,对于特殊链条和

链轮可能不适用。

设计公式适用于链速较低的情况, 对于高链速应用需考虑链条振动

和疲劳等因素。

在使用设计公式时,应确保链轮 轴向力不超过链轮材料的许用应

滚子直径

滚子直径的选择与链条的节距 和链轮的齿数有关,滚子直径 的大小影响链轮的承载能力和

寿命。

链轮的强度校核

01

02

03

04

弯曲强度

校核链轮在弯曲应力作用下的 强度,以确保链轮在使用过程

中不会发生弯曲断裂。

接触强度

校核链轮在接触应力作用下的 强度,以确保链轮在使用过程 中不会发生接触疲劳断裂。

扭矩承载能力

力,以避免链轮损坏或失效。

设计公式的实例演示与解析

以某实际应用为例,通过输入链速、 链条节距、链轮齿数等参数,使用链 轮设计公式1计算出链轮直径。

通过实例演示,说明设计公式的实际 应用方法和注意事项,帮助学员更好 地掌握链轮设计技能。

对计算结果进行误差分析,评估设计 公式的精度和可靠性。

04

链轮设计实例分析

材料选择

02

根据具体需求选择铸铁、钢材或不锈钢等材料,以满足不同环

境和功能要求。

特殊设计考虑

03

如防水、防尘、耐高温或低温等特殊要求,需在设计时进行针

对性考虑。

05

链轮设计的未来发展与 展望

新型材料在链轮设计中的应用

轻质材料

采用轻质材料如碳纤维、钛合金 等,降低链轮的重量,提高转动

机械设计-链传动的设计实例

2、确定计算功率Pc

根据工作具体情况,使用系数KA=1,则

Pc=KAP=9Kw

设计步骤

3、确定链节数Lp

一般取a0=(30~50)P,初定中心距a0=40P,则链节数为

20

Lp=

1+ 2

+

2

链节数应取偶数,取Lp=118

2 −1

+ (

)2 =117.56

0

2

设计步骤

计算公式前提一致),再由GB/T1242 − 2006滚子链主要尺寸和抗拉强

度,查得该链号的链节P =15.875mm。

设计步骤

5、确定中心距a

根据公式经计算得:

a=

4

( −

1+ 2

)

2

+ ( −

1+ 2 2

2 −1 2

) −8(

)

2

2

= 637.81

设计步骤

中心距减少量

=2158.3N

V

Fe =

根据FQ ≈1.2K A Fe , 得 FQ ≈2590N

8、润滑方式

根据p=15.875mm和v=4.17m/s,可选油浴或飞溅润滑。

9、链条标记 :10A-1×118GB/T1243-2006

小

结

任务工单

设计步骤

感 谢 观 看

设计步骤

1、选择链轮齿数Z1、Z2

根据链速范围,由表1可知Z1≥21,现选Z1=21(奇数齿)

Z2=iZ1=2.5×21=52.5

选Z2=53(奇数),故平均传动比i=Z2/Z1=2.52,符合题意。

表1:小链轮最少齿数的选择

链速v (m/s)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一级传动主传动及二级传动链第二级传动

一、

链轮Z1的设计计算:

1)材料选择:

采用45#调质处理表面硬度40-50HRC

2)分度圆直径:d=p/(sina180°/z)=19.05/(sina180°/25)=151.995(mm)

3)齿顶圆直径:d a

d amax=d+1.25p-d1=151.995+1.25×19.05-11.91=163.8975(mm) (查表:d1=11.91)

d amin=d+(1-1.6/z1)p-d1=151.995+(1-1.6/25) ×19.05-11.91=157.9158(mm)

取d a=1600-0.03(mm)

4)齿根圆直径d f:

d f=d-d1=151.995-11.91=140.085(mm)

5)分度圆弦齿高:h a

h amax=(0.625+0.8/z1)p-0.5d1=(0.625+0.8/25)×19.05-0.5×11.91=6.561(mm)

h amin=0.5(p- d1)=0.5×(19.05-11.91)=3.570(mm)

取h a=4.5(mm)

6)最大齿根距离:L x

L x=dcos(90°/z1)-d1=151.995×cos(90°/25)-11.91=139.785(mm)

7)齿侧凸缘直径:d g (查表:h为链的内连扳高度;h=18.08)

d g=pcot(180°/z1)-1.04h-0.76=19.05×cot(180°/25)-1.04×18.08-0.76=131.233(mm);

取d g =131mm

8)齿侧圆弧半径:r e

r emax=0.008d1(180+z12)=0.008×11.91×(180+252)=76.7004(mm)

r emin=0.12d1(2+z1)=0.12×11.91×(2+25)=38.5884(mm)

9)滚子定位圆弧半径:r i

r imax=0.505d1+0.06931d=0.505×11.91+0.069×3√11.91=6.172(mm) r imin=0.505d1=0.505×11.91=6.015(mm)

10)滚子定位角:α

αmax=140°-90°/z1=140°-90°/25=136.4°

αmin=120°-90°/z1=120°-90°/25=116.4°

11)齿宽:b f1 (b1内链节内宽)

b f1=0.95b1=0.95×12.57=11.9415(mm)

12)齿侧倒角:b a

b a=0.13p=0.13×19.05=2.4765(mm)

13)齿侧半径:r x

r x=p=19.05(mm)

14)齿全宽:b fm (m排数)

b fm=(m-1)p t+ b f1=(1-1)p t+11.9415=11.9415(mm)

15)轴毂厚度:h(假设轴孔为50mm,<152mm范围内取值)h=K+d k/6+0.01d=9.5+ d k/6+0.01×151.995=19.353(mm)

16)轮毂长度:l

l max=3.3h=3.3×19.353=63.866(mm)

l min=2.6h=2.6×19.353=50.319(mm)

17)轮毂直径:d h

d h=d k+2h=50+2×19.353=88.706(mm)

二、Z1对应轴的设计计算

1)材料选45#,[]30

τMp(空心轴)

=

2) 按需用应力计算轴的直径:d (T=9550P/n=9550×0.24/30=76.4(Nm),M=考虑链传动在

轴上产生的弯矩) 3][5τT d ≥()3411

v -=2.648×1.3=3.5(mm) ()3411v -查表得1.3。

取轴颈直径40mm ,空心孔内径

d o =40×0.85=34(mm)

3) 按弯扭矩合成强度计算轴径:

()3431221168.21ασψ-⨯+=-p T M d =47.430×1.279=60.66(mm ),显然采用合成算法更准确。

4) 若采用实心轴则:()312268.21p T M d -+=σψ=47.430 (mm),取d=50mm

5) 根据以上计算结果采用空心轴,又轴上有键槽,则d=60.66×1.1=66.728,取值为d=70

则 d o =70×0.85=59.5

6) 对一反求链轮轴孔dk=70mm ,则

轴毂厚度h :h =K+d k /6+0.01d=9.5+70/6+0.01×151.995=22.687(mm)

轮毂长度l : l max =3.3h=3.3×22.687=74.867(mm);l min =2.6h=2.6×22.687=58.986(mm);取中间值l=65mm

轮毂直径d h : d h =d k +2h=70+2×22.687=115.347(mm)

三、

链轮Z 2的设计计算:

1) 材料选择:

采用45#调质处理表面硬度40-50HRC

2) 分度圆直径:d=p/(sina180°/z)=19.05/(sina180°/62)=376.117(mm)

3) 齿顶圆直径:d a

d amax =d+1.25p-d 1=376.117+1.25×19.05-11.91=388.020(mm) (查表:d 1=11.91) d amin =d+(1-1.6/z 2)p-d 1=376.117+(1-1.6/62)×19.05-11.91=382.765(mm)。