配料及填充率计算

压铸填充率计算公式

压铸填充率计算公式一、速度参数(1)低速速度压射冲头将注入压室的铝液平稳地推移到内浇口位置,使铝液完全充满到压射冲头与内浇口之间的压室空间内的过程就是低速过程(一般为0.1-0.3m/s)。

设置时要注意防止空气卷入,防止铝液温度下降,导致过早凝固。

压室充满度=注入重量/压室截面积×空打行程×溶液密度X100%(压室充满度的标准一般为20-50%)低速速度=0.7X√压室直径/压室充满度例题:压室直径:Φ50mm,注入重量:830g,空打行程:368mm,压室截面积:(π/4)×52=19.63cm²,溶液密度:2.6 g/cm³压室充满度=(830/196.63×36.8×2.6)X100%=44.18%低速速度=(0.7X√50)/44.18=0.122M/S(2)高速速度压射冲头将铝液完全充满到压室内(一般为1.5-2.5m/s)。

在铝液开始凝固之前,铝液的流动性好,压力的传递也好,所以填充时间越短,越容易得到质量好的铸件。

A、填充时间填充时间=0.01x产品壁厚x产品壁厚b、依据模具条件的高速速度高速速度=(产品+溢流重量)/压室截面积X填充时间X铝液密度C.依据机器能力的高速速度模具临界速度=550X√(浇口截面积)²X压射缸截面积XACC压力X10/(压室截面积)³(注:只考虑模具的浇口抵抗,充填抵抗时的实打速度)d.确认浇口速度浇口速度=压室截面积/浇口截面积X高速速度(一般为40-60m/s)例题:产品壁厚:3mm,产品+溢流重量:510g,压室截面积:19.63cm²,浇口截面积:1.04cm²,铝液密度:2.6g/cm³,ACC压力:14MPa,压射缸截面积:(π/4)×112=95cm²。

a.填充时间=0.01×3×3=0.063sb.高速速度=(510/19.63×0.063×2.6)=1.59m/sc.模具临界速度=550X√(1.04)²×95×14×19/(19.63)³=7.58m/sd.浇口速度=(19.63/1.04)X1.59=30.01m/s(3)快慢速度转换行程对于铝、镁合金来说,各个压射阶段的切换点尤为重要,比如低速在什么时候转入高速,高速什么时候转为增压等,直接影响到产品的表面和内部质量。

配料计算

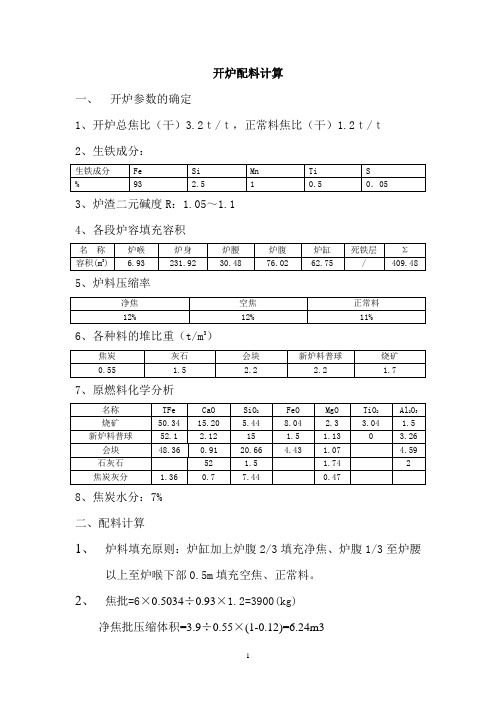

开炉配料计算一、开炉参数的确定1、开炉总焦比(干)3.2t/t,正常料焦比(干)1.2t/t2、生铁成分:3、炉渣二元碱度R:1.05~1.14、各段炉容填充容积5、炉料压缩率6、各种料的堆比重(t/m3)7、原燃料化学分析8、焦炭水分:7%二、配料计算1、炉料填充原则:炉缸加上炉腹2/3填充净焦、炉腹1/3至炉腰以上至炉喉下部0.5m填充空焦、正常料。

2、焦批=6×0.5034÷0.93×1.2=3900(kg)净焦批压缩体积=3.9÷0.55×(1-0.12)=6.24m3净焦批数=(62.75+76.02×2/3)÷6.24=18.12(批)实际装料炉容:18×6.24=112.32m33、空焦体积石灰有效熔剂:52-1.05×1.5=50.43应加入CaO量:3.9×(0.0744×1.05-0.007)=0.28吨应加入石灰石量:0.28÷0.5043=0.56吨空焦压缩体积:(3.9÷0.55+0.56÷1.5)×(1-0.12)=6.574、正常料体积=(6×0.7÷1.7+6×0.15÷2.2+6×0.15÷2.2+3.9÷0.55) ×(1-0.11)=9.24m35、计算空焦和正常料填充批数设空焦为x批,正常料为Y批112.32+6.57x+9.24×Y=409.483.9×(18+ x+ Y)÷3.25Y=3.2解放程: x=17,Y=21总入炉批数为:18+17+21=56三、核算1、总焦比=3.9×56÷(3.25×21)=3.22、炉渣碱度及渣量(1)净焦、空焦渣量与空焦碱度每批净焦渣量:489.84/(0.98*1000)=0.500(吨)每批空焦渣量:810.38/(0.98*1000)=0.827(吨)空焦碱度:318.5/298.56=1.07(2)正常料渣量与碱度进入生铁中的si相当于SiO2的量:2.14*3250*0.025=173.88进入生铁中的Ti相当于TiO2的量:3250*0.002*80/48=10.83每批正常料渣量:(2082.66-173.88-10.83)/(0.98*1000)=1.937(吨) 碱度:693.69/(839.58-173.88)=1.04(3) 总渣量、渣铁比、渣焦比及炉渣成分总渣量:(489.84*18+810.38*17+1937*21)=63.27(t)渣铁比:63.27/(3.25*21)=0.927(t/t)渣焦比:63.27/(3.9*56)=0.29(t/t)正常料炉渣成分:四、料批组成及原燃料消耗量五、装料表炼铁厂2012-5-14。

胶囊辅料配比计算公式

胶囊辅料配比计算公式胶囊是一种常见的给药方式,通常由胶囊壳和药物组成。

胶囊壳是由胶原蛋白或纤维素等材料制成的空心球状容器,药物则是填充在胶囊壳内的。

为了确保胶囊的质量和稳定性,我们需要根据药物的性质和配方要求来选择合适的胶囊辅料,并进行配比。

胶囊辅料通常包括胶囊壳原料、润滑剂、填充剂、稳定剂和着色剂等。

下面是胶囊辅料配比计算的一般步骤和公式:1.确定胶囊壳的种类和质量胶囊壳可以根据药物的需求选择胶原蛋白胶囊壳或纤维素胶囊壳。

胶囊壳的质量可以根据配方要求确定,一般使用重量(g)来表示。

2.确定润滑剂的用量润滑剂可以帮助减少胶囊壳和药物之间的摩擦,使胶囊易于开启。

润滑剂的用量可以通过以下公式计算:润滑剂用量(g)=药物总量(g)*润滑剂百分比(%)3.确定填充剂的用量填充剂可以帮助稳定药物在胶囊内的分布和形态,使药物更易于填充进胶囊壳中。

填充剂的用量可以通过以下公式计算:填充剂用量(g)=药物总量(g)*填充剂百分比(%)4.确定稳定剂的用量稳定剂可以提高胶囊壳的稳定性和耐腐蚀性,延长胶囊的保质期。

稳定剂的用量可以通过以下公式计算:稳定剂用量(g)=药物总量(g)*稳定剂百分比(%)5.确定着色剂的用量着色剂可以给胶囊壳和药物以适当的颜色,增加其识别性。

着色剂用量(g)=药物总量(g)*着色剂百分比(%)以上公式中的百分比可以根据配方要求进行调整。

需要注意的是,配方中润滑剂、填充剂、稳定剂和着色剂的百分比之和应等于100%。

在实际计算中,我们需要根据具体的药物配方和要求来确定各个辅料的用量,以及胶囊壳的种类和质量。

此外,还需要考虑配方的稳定性、耐受性和可操作性等因素来选择合适的辅料。

总之,胶囊辅料的配比计算需要根据具体要求和配方来确定,通过合理的计算和选择,可以制备出质量稳定、易于使用的胶囊产品。

充填相关计算公式

充填相关计算公式充填是指用大量材料填充一个空间以增加其密度和稳定性的过程。

充填通常用于填充土壤、岩石和混凝土等材料。

在工程和建筑领域,充填是一种常见的施工方法,用于加固土壤、修复地基、填充模板和填充护坡。

充填计算是在进行充填工程之前,确定充填材料的数量和适当性的过程。

下面将介绍几种常见的充填计算公式和方法。

1.充填体积计算公式充填体积计算是充填计算中最基本的部分。

充填体积通常通过测量充填区域的长、宽和高来计算。

充填体积计算公式如下:充填体积=面积×高度其中,面积是充填区域的横截面面积,高度是充填的厚度或高度。

2.充填材料重量计算公式充填材料的重量计算是为了确定所需材料的数量和成本。

充填材料重量计算公式可以根据材料的密度、充填体积和含水率来计算。

公式如下:充填材料重量=充填体积×充填材料的密度×(1+含水率)其中,充填体积是通过前面的公式计算得出的充填区域的体积,充填材料的密度是指材料的干燥密度,含水率是指充填材料中的水分含量。

3.充填材料压实度计算公式充填材料压实度是指充填材料的密实程度和稳定性。

充填材料压实度计算公式可以通过测量充填材料的干燥密度和固体体积来计算。

公式如下:充填材料压实度=充填材料的干燥密度/充填材料的理论密度其中,充填材料的干燥密度是通过材料干燥后的重量和体积计算得出的,理论密度是指充填材料在理想状态下的密度。

4.充填加固计算公式充填加固是指通过施工方法和技术来增加充填材料的密度和稳定性。

充填加固计算公式可以通过测量充填材料的体积和固结比来计算。

公式如下:充填加固=充填材料体积/充填前的体积其中,充填材料体积是通过测量充填区域的体积来计算得出的,充填前的体积是指未进行充填前的土壤或岩石体积。

5.充填护坡计算公式充填护坡是指在充填施工过程中,保护和加固充填区域边缘的一种构造。

充填护坡计算公式可以通过测量护坡的长度、高度和倾斜度来计算。

公式如下:充填护坡体积=护坡长度×护坡高度×护坡倾斜度其中,护坡长度是指护坡的横截面长度,护坡高度是指护坡的垂直高度,护坡倾斜度是指护坡的倾斜角度。

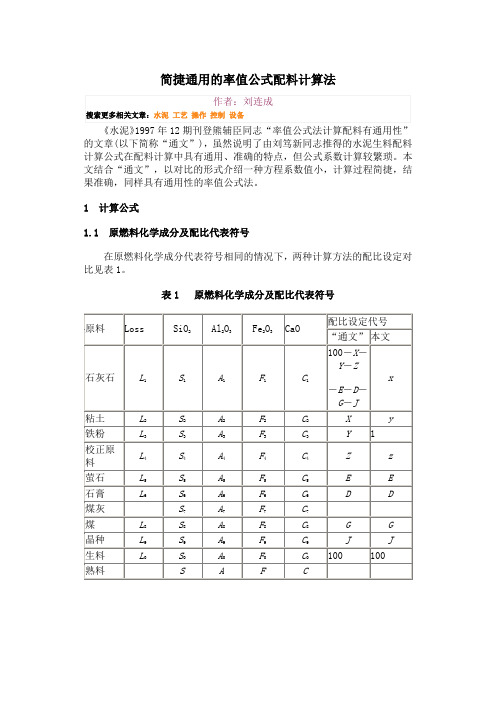

简捷通用的率值公式配料计算法

简捷通用的率值公式配料计算法《水泥》1997年12期刊登熊辅臣同志“率值公式法计算配料有通用性”的文章(以下简称“通文”),虽然说明了由刘笃新同志推得的水泥生料配料计算公式在配料计算中具有通用、准确的特点,但公式系数计算较繁琐。

本文结合“通文”,以对比的形式介绍一种方程系数值小,计算过程简捷,结果准确,同样具有通用性的率值公式法。

1 计算公式1.1 原燃料化学成分及配比代表符号在原燃料化学成分代表符号相同的情况下,两种计算方法的配比设定对比见表1。

表1 原燃料化学成分及配比代表符号1.2 组合料中各物料配比及其化学成分黑生料中除石灰石、粘土、铁粉、校正原料以外的其它组分之和称为组合料。

(1)组合料中各物料配比的计算组合料中煤、萤石、石膏在黑生料中的配比G、E、D按“通文”方法计算(其中煤的配比G在配料计算时,许多工厂是直接给出的),晶种(或某些添加剂)在黑生料中的配比J,一般由工厂依据生产实际直接给出。

(2)组合料在黑生料中的配比组合料在黑生料中的配比设为TT=G+E+D+J(3)组合料的化学成分式中:S、A T、F T、C T──分别为组合料中SiO2、Al2O3、Fe203和CaO的百分T含量,%。

1.3 干燥基白生料化学成分及其率值的计算(1)要求(100-T)%白生料的化学成分S′=S O-S TOA′=A O-A TOF′=F O-F TOC′=C O-C TO式中:S、A O、F O、C O──分别为配料设计生料中的SiO2、Al2O3、Fe2O3、CaO的O百分含量,%。

S′、A O′、F O′、C O′──分别为(100-T)%白生料中SiO2、Al2O3、Fe2O3、OCaO的百分含量,%。

(2)(100-T)%白生料率值分别为KH O′、n O′、P O′1.4 率值公式(1)满足设计要求S O、A O、F O、C O(或三率值KH O、n O、P O)的四组分配料计算方程组为:当T=0时,S O′=S O、A O′=A O、F O′=F O、C O′=C O,那么,KH O′=KH O、n O′=n O、P O′=P O。

食品配料表含量计算

食品配料表含量计算

食品配料表中各成分的含量是通过测量和计算得出的。

具体的计算方法可能因不同的食品类型和测量要求而有所不同。

一般来说,食品配料含量的计算通常涉及到以下几个步骤:

确定食品的种类和配料列表:首先需要了解食品的种类,即食品是固体、液体还是其他类型,以及食品中的各种配料成分。

收集测量数据:通过使用称重设备、测量工具等,对食品中各配料的重量进行测量。

计算配料含量:根据测量得到的数据,按照配料的名称和重量进行计算,得出每种配料在食品中的含量比例。

验证计算结果:为了确保计算结果的准确性,可以通过重复测量和计算,或者使用不同的方法进行计算,以验证结果的可靠性。

需要注意的是,具体的计算方法可能因不同的食品类型和测量要求而有所不同。

因此,在进行食品配料含量的计算时,最好遵循相关法规和标准,以确保结果的准确性和可靠性。

配料计算方法

配料计算学习资料一.配料计算的基本过程1.了解炉料的化学成分。

2.确定目标铁水成分。

3.初步确定生铁、废钢、回炉料、铁沫的加入量4.根据配比计算C、Si、Mn、P、S、Cu、Cr当前配料含量8.计算添加缺少的合金(增碳剂、硅铁、锰铁等等)二.各种炉料的参考成分三.确定配料目标值配料目标就是工艺要求的化学成分,但是要区分原铁水和孕育后。

四.确定生铁、废钢、回炉、铁沫加入量按工艺文件和配料单确定加入量。

五.计算定好的配料各种合金成分举例:配料Q10生铁30%,废钢30%,回炉40%(C3.6、Si2.6,、Mn0.6)含碳量=0.3*4.3+0.3*0.2+0.4*3.6=2.88含硅量=0.3*0.8+0.3*0.2+0.4*2.6=1.34含锰量=0.3*0.3+0.3*0.4+0.4*0.6=0.45说明:上述公式中0.3和0.4分别表示30%和40% ,今后以此类推如果配料还有铁沫一项,就增加一项铁沫的我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计算。

六。

计算需要添加合金的含量举例:目标含量是C3.85 Si1.6 Mn0.6 按第五项举例的结果计算合金量增碳剂:(3.85-2.88)/0.8 =1.2%硅铁:(1.6-1.34)/0.7 =0.37%锰铁:(0.6-0.45)/0.6 =0.25%说明:公式中0.8、0.7、0.6分别表示增碳剂、硅铁、锰铁含量是80%、70%、60% 我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计算。

计算结果是百分数,具体加多少乘上铁水量就行了。

比如出1000公斤铁水,那么增碳剂加入量是1.2%*1000=1.2*1000/100=12公斤计算的时候注意百分号中的100,需要除以100。

胶圈填充率计算方法

胶圈填充率计算方法胶圈是一种常用的密封元件,广泛应用于机械、航空航天、石油化工、医疗设备等领域,用于密封介质,防止泄漏。

胶圈的填充率主要通过数学计算和实验测量两种方法来确定。

数学计算方法通常适用于理论推导和简单的填充率计算,而实验测量方法则用于验证数学计算结果,并用于实际生产中的质量控制。

胶圈填充率的计算方法主要基于容器内的大小和胶圈的尺寸来进行。

在实际应用中,计算胶圈填充率的方法通常包括以下几个步骤:1. 确定容器的尺寸和形状。

首先需要测量容器的内部尺寸,包括容器的直径、高度和底部形状等参数。

根据容器的形状,可以采用不同的数学模型进行计算。

2. 确定胶圈的尺寸和形状。

胶圈的尺寸和形状对填充率的计算有重要影响。

通常需要测量胶圈的外径、内径和厚度等参数,并根据实际情况考虑胶圈的变形和压缩等因素。

3. 计算填充率。

根据容器和胶圈的尺寸参数,可以通过数学模型计算胶圈的最大可能填充数量。

填充率 = 实际填充数量 ÷ 最大可能填充数量 × 100%。

填充率越高说明容器利用率越高,生产效率越高。

数学计算方法通常包括利用几何学和数学分析等知识进行计算。

一般来说,利用几何学可以计算出容器内最大可容纳的胶圈数量,而数学分析则可以进行具体的计算和推导。

以下是一些常用的数学模型和计算方法:1. 圆柱形容器的计算方法。

对于圆柱形容器而言,可以采用简单的数学模型进行计算。

首先需要计算容器的体积,然后再计算出胶圈的体积,最终通过比较两者的大小得到填充率。

2. 圆锥形容器的计算方法。

对于圆锥形容器而言,计算方法相对复杂一些。

需要首先计算出圆锥的体积,然后再进行胶圈的体积计算,最终得到填充率。

3. 复杂形状容器的计算方法。

对于一些复杂的容器形状,计算方法相对困难一些。

可以采用数学建模软件进行三维模型的建立和计算。

除了数学计算方法之外,实验测量方法也是计算胶圈填充率的重要手段。

实验测量主要是通过在实际生产中对容器进行填充测试,然后统计实际填充的胶圈数量,并与数学计算的结果进行比较。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原材料成

分

lossSiO2Al2O3Fe2O3CaO

石灰石39.28.70.530.2448.8

砂岩12.75712.64.2111.53

铁粉64811300.35

煤渣6.31602041.6

煤灰成分59.5423.24.493.18

煤质热值灰分挥发份水分

510032.31.5

配比lossSiO2Al2O3Fe2O3

石灰石0.88334.617.680.470.21

砂岩00.000.000.000.00

铁粉0.0750.453.600.832.25

煤渣0.0420.272.520.840.17

白生料135.3313.802.132.63

灼烧生料22.063.414.20

lossSiO2Al2O3Fe2O3CaO

除去煤灰20.993.244.0065.66

煤灰掺入2.901.130.220.16

熟料成分23.894.374.2265.82

KHSMIM

0.8542.781.04

填充率计

算

有效半径2250空高2250球面宽度

高800

填充率0.278652填充率

磷石膏成

分

附着水结晶水sio2fe2o3al2o3cao

6.9515.516.021.194.9429.65

131.5384615

原材料成

分

MgO总和lossSiO2Al2O3Fe2O3

0.8198.28石灰石

2100.04

0.495.75

1.693.51

1.3591.76铁矿石

熟料热耗煤灰掺入

7704.88

煤渣8.9759.8922.653.7

5.2964.2518.956.47

CaOMgO总和

43.090.72

0.000.00

0.030.03

0.070.07

43.180.8162.56

69.031.30100.00

MgO总和

1.2495.12

0.074.47

1.3099.60

4200

0.276596

mgoso3

1.5837.65

CaOMgO总和

0.581.6697.45

1.221.8798.05