回转窑DCS系统控制

基于回转窑的PLC控制系统设计

基于回转窑的PLC控制系统设计一、回转窑的工作原理回转窑是一种重要的工业设备,主要用于物料的煅烧和干燥。

其工作原理是将物料放入回转窑内,通过回转窑的旋转使得物料在高温下进行煅烧或干燥,从而达到预期的产品要求。

回转窑通常由主机、传动系统、支撑轮等部件组成,其工作过程需要对温度、速度、物料的进出等参数进行精确的控制。

二、回转窑的自动化控制需求传统的回转窑控制方式通常是由人工操作,存在着生产效率低、工作环境恶劣、安全隐患大等问题。

引入自动化控制系统成为回转窑优化升级的重要方式。

通过自动化控制系统,可以实现对回转窑的全方位监控和精准控制,提高生产效率,降低人工成本,保证生产安全。

1. 控制系统架构设计基于PLC控制系统的回转窑设计方案,首先需要对整个控制系统的架构进行设计。

一般来说,PLC控制系统应该包括PLC主控板、输入/输出模块、人机界面、通信模块等组成部分。

PLC主控板作为整个系统的大脑,负责控制程序的运行;输入/输出模块用于接收和发送外部信号,控制回转窑的各种执行器;人机界面用于操作和监控系统,通信模块用于与其他设备进行数据交换。

通过合理的架构设计,可以实现对回转窑的全面控制和监控。

2. 控制策略设计控制策略是控制系统设计中的关键部分,直接影响着系统的稳定性和可靠性。

针对回转窑的特点,控制策略应该包括温度控制、速度控制、物料进出控制等方面。

在温度控制方面,可以设置多个温度传感器对回转窑进行实时监测,并通过PID控制算法对加热系统进行实时调节,保证回转窑内部温度的稳定性;在速度控制方面,可以通过变频器等设备实现对回转窑的转速调节,以适应不同工艺的需求;在物料进出控制方面,可以通过PLC控制系统的输出模块与回转窑的进料和排料系统进行联动控制,实现对物料进出的精准控制。

通过合理的控制策略设计,可以满足回转窑在不同工艺条件下的控制需求。

3. 安全保护设计安全保护是控制系统设计中的重要环节,对于回转窑这样的高温设备尤为重要。

石灰回转窑操作规程

4.其他各处径向跳动不大于8mm。

更换部分筒体。

1.新筒体材质应与原筒体相同。

2.新、旧筒体轴线的同轴度偏差不大于3mm。

3.对接口要清除毛刺、飞边及铁锈,坡口整齐完好。

4.焊接应符合技术规范,焊缝平滑光洁,焊缝凸出不大于3mm,不得有啃边现象。

窑衬砌筑

1.耐火砖、胶泥的质量必须符合设计标准。

1.2.2 按下控制启动按钮,给控制回路和直流电机励磁回路送电。

1.2.3按下启动按钮,接通直流电机主回路,回转窑即可启动。

1.3 系统运转中的注意事项

1.3.1系统运转中需随时观察如下参数,并注意调整系统各部分使之协调运行:a.窑速;b投料量;c.预热器出口废气温度;d.窑尾烟室温度;e.窑筒体表面温度;f.冷却器内物料温度;g.窑头温度;h.出冷却器内物料温度;i.预热器出口负压;j.窑头罩负压;k.窑尾负压。

1.1.5系统的正常启动顺序见下表

操作

单元

操作步骤

备注

石

灰

石

输

送

与

储

存

石灰石输送与储存启动顺序(不必与系统联动,根据石灰石库存情况决定开停)

⑴石灰石库顶收尘器引风机0106

⑵袋式收尘器0107

⑶皮带输送机0105

⑷振动筛0104

⑸大倾角皮带机0103

⑹电磁振动给料机0102

⑺棒阀0101(一般开,检修时关)

车削修光。

焊补修复。

挡

轮

1.表面均匀磨损。

2.表面不均匀磨损。

直径减少10%。

不平度≥2.0 mm。

更换新挡轮。

车光或更换新挡轮。

传

动

齿

DCS控制系统在回转窑中的应用

能做到数据的采集与储存 , 不能够产生历史报表 , 或

历 史 报警 数 据 ,从 而不 能进 一 步 了解 工 艺生 产 状 况 和 设 备运 行 情况 。例如 监 控 电机 电流 时 只 能做 到 实

f 2 ) 就目 前两台窑控制的指标和控制方式有所不

同: 3 #窑 主要 是 单 闭环 的温 控 系统 而酸 化 窑 是 一个

史 曲线 的显 示 就 能 直 观 的 判 断 出 电机 的运 行 状 况 ,

来进 行维 护 , 延 长 电机 寿命 。

制 系 统必 须 具有 极 高 的可靠 性 和灵 活性 同时 具备 在 3 改造方案

线 监测显示控制 能力 。正 是顺应这一 要求 出现 的

D C S控 制 系统 ,它 是 以微 处理 器 为基 础 的通 用 控制 装置 ( 可编 程序 控制 器简称 为 P L C) , 以计 算机 作为操 作平台, 它 的应 用 面广 、 功 能 强大 、 使 用方 便 , 已经成 为 当代 工业 自动化 的主要 支柱 之 一 。D C S控 制 已经 广 泛地 应用 在 各种 机 械设 备 和生 产 过程 的 自动控 制

节是随温度的升高而降低 ,而窑 的转速 随温度的升

高 而加快 , 具 体控 制方 式如 图 2 。

印 e ( 日 M ( t )

由于 此次 改 造 必须 做 到 集 中控 制 ,也 就是 要 将 原 来 的两 地 控 制室 合 二为 一 ,又要 保 证 降低 改 造 成 本, 必 须通 过 网络 来 实 现 , 为此 搭 建 MP I 网络 , 通 过 P R I F O B U S总线将 现场 与操 作 室进 行联 网 , 只需 一 根

4 . 1 改造 难点

基于回转窑的PLC控制系统设计

基于回转窑的PLC控制系统设计回转窑是一种用于生产水泥、砂岩、冶金等行业的重要设备,它通过在辊轴上旋转而实现物料的均匀加热和煅烧。

随着工业自动化的发展,回转窑的控制系统也逐渐转向PLC控制。

PLC(可编程逻辑控制器)是一种用于工业自动化控制的电气控制系统,它具有高可靠性、易扩展、易维护的特点,对于回转窑的控制具有极大的优势。

在本文中,我们将探讨基于回转窑的PLC控制系统设计,以及设计过程中需要考虑的关键因素。

一、PLC控制系统设计的基本流程PLC控制系统设计是一个专业领域,它涉及到电气、自动化、计算机等多个学科的知识。

基于回转窑的PLC控制系统设计包括以下几个基本流程:1. 系统分析:首先需要对回转窑的工作原理、控制要求、现有控制系统进行深入分析,了解系统的组成、工作流程和所涉及的各个参数。

2. 控制需求确定:根据系统分析的结果,确定回转窑控制系统的基本控制需求,包括旋转速度控制、温度控制、物料进出控制等。

3. 系统设计:根据控制需求,设计PLC的控制方案和具体的控制逻辑,确定PLC的型号、通讯方式、输入输出模块等。

4. 硬件选型:基于系统设计的结果,选择合适的PLC设备、传感器、执行器等硬件设备,确保系统的稳定性和可靠性。

5. 软件编程:编写PLC的控制程序,包括输入输出的配置、控制逻辑的编写、故障处理等。

6. 系统集成:将硬件设备和软件程序进行集成,进行调试和测试,确保控制系统的正常运行。

7. 系统调试:对控制系统进行全面的调试和测试,包括正常工作和异常情况的处理,最终确保系统稳定可靠。

二、设计过程中需要考虑的关键因素1. 控制需求分析在确定控制需求时,需要考虑回转窑的旋转速度控制、温度控制、物料进出控制等方面的需求,并且对于不同生产工艺的回转窑,其控制需求也会有所不同。

控制需求分析是设计过程中的第一步,它直接关系到整个控制系统的设计方案和后续的实施效果。

2. 控制方案设计控制方案设计是设计过程的关键环节,它需要根据控制需求确定PLC的型号、输入输出模块的选型、通讯方式的确定等。

新型干法回转窑烧成系统中控操作规程

新型干法回转窑烧成系统中控操作规程一、操作规范1.操作人员必须具备相关专业知识和操作技能,且经过系统培训并持证上岗。

2.操作人员必须严格按照操作规程操作,不得随意更改参数和操作流程。

3.操作人员必须定期进行操作技能培训和安全知识培训,保持相关知识的更新和学习。

二、启动与停止1.启动:(1)检查设备的各项安全防护装置是否齐全并有效,并进行测试。

(2)检查电气控制箱及配电柜的电源开关是否在断开状态,确认无问题后加电。

(3)按照启动流程步骤依次启动各设备,包括切换电源、设备控制开关等,确保设备正常运行。

2.停止:(1)按照停止流程进行停机操作,依次关闭各设备的电源开关,包括控制开关、电源开关等。

(2)确认设备停止运行后,关闭电气控制箱及配电柜的电源开关。

三、监控与调整(1)操作人员必须随时关注设备的运行状态和参数变化,及时发现问题并予以处理。

(2)通过中控系统监测设备的各项参数,包括温度、压力、流量等,确保设备运行正常。

2.调整:(1)如发现设备运行参数偏离预设范围,操作人员应及时进行调整,保持设备的稳定运行。

(2)对于需要调整的参数,操作人员应按照操作规程进行调整,并记录调整过程和结果。

四、维护与保养1.清洁:(1)定期对设备和控制系统进行清洁,包括清理灰尘、污物等,保持设备的良好状态。

(2)定期对设备进行润滑和检查,确保设备的动作灵活和无故障。

2.维护:(1)定期对设备进行维护和检修,包括更换耐磨件、检修电气设备等,保障设备的正常运行。

(2)如发现设备有故障或异常,操作人员应及时报告并进行处理,确保设备的安全运行。

五、安全与应急处理(1)操作人员必须穿戴符合要求的个人防护用品,严禁穿着宽松的衣物、长发等。

(2)操作人员必须按照相关安全规定进行操作,切勿违章操作或忽视安全。

2.应急处理:(1)如发生设备故障或其他安全事故,操作人员应立即采取应急措施,并及时报告上级领导。

(2)在应急情况下,必要时可以中止设备运行,并进行紧急维修,保障人员和设备的安全。

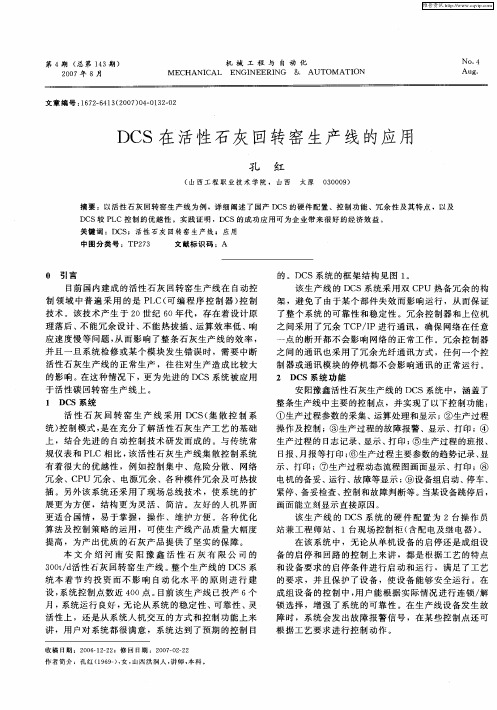

DCS在活性石灰回转窑生产线的应用

第 4期 ( 第 1 3 ) 总 4期

20 0 7年 8 月

机 械 工 程 与 自 动 化 M ECHANI AL ENGI ERI C NE NG & AUTOM ATI ON

N O.4

A ug.

文 章 编 号 :6 26 1 ( 0 7 0 -1 20 1 7—4 2 0 )4 0 3- 2 3

2 D S系统 功能 C

安 阳豫鑫 活性石 灰生产 线 的 D S系统 中,涵盖 了 C 整条 生产线 中主要 的控制 点 ,并 实 现 了以下控制 功能 :

活 性 石 灰 回转 窑 生 产 线 采 用 D S( 散 控 制 系 C 集 统) 控制 模式 , 在充 分 了解 活性 石 灰生 产工 艺 的基础 是 上 ,结合 先 进 的 自动控制 技 术研 发 而成 的 。与传 统 常 规仪 表 和 P I C相 比, 活性 石灰 生产 线集 散控 制 系统 该 有着 很 大 的优越 性 ,例 如控 制集 中、危 险分 散 、 网络

收 稿 日期 : 20 一 22 ;修 回 日期 :2 0 —22 0 6l— 2 0 70 —2 作 者 简 介 :孔 红 ( 9 ) 女 , 西 洪 洞 人 , 师 , 科 。 1 6一 , 山 讲 本

备 的启 停 和 回路 的控 制上来 讲 ,都是 根据 工艺 的 特点 和设 备 要求 的启 停 条件 进 行启 动 和运 行 ,满 足了 工艺 的要求 ,并 且保 护 了设 备 ,使 设备 能 够 安全运 行 。在 成 组设 备 的控 制 中 , 户 能根 据实 际情 况 进行连 锁 / 用 解 锁选 择 ,增 强 了 系统 的可 靠性 。在 生 产线设 备 发生 故 障 时 ,系统 会发 出故 障报 警信 号 ,在 某些 控制 点还 可

新型DCS系统在水泥回转窑生产过程控制中的应用1.doc

新型DCS系统在水泥回转窑生产过程控制中的应用1RTD 5 16 14T/C 3 4 15(2)根据该水泥厂实际情况和生产工艺,整个回转窑系统共设置12个控制回路,其它各设备则采用直接控制和顺序控制方式。

12个控制回路中,压力控制回路6个,流量控制回路3个,料位控制回路1个,温度控制回路2个。

(3)为减轻人工操作强度,提高自动化程度和系统可靠性,由DCS系统实现联锁保护功能。

同时为了操作方便和直观,在工作站界面中,将工艺流程及各种运行设备工况按比例设计操作界面,并随时对各部位进行动态显示。

测量值如温度、压力、流量、料位等数据实现动态显示,阀位开度以百分比表示,料位用彩色棒图动态模拟。

不同物料管道用不同颜色来区别,其物料流向用箭头表示。

(4)为了对生产进行有效监控,以便优化工艺条件如故障查找,对32个重要参数用历史趋势曲线进行汇总。

如回转窑各段的窑温,五级旋风及窑尾分解炉等处的温度、压力等,以及各控制回路的测量值等。

3系统总体方案根据上述要求,本系统设立两个监控工作站,其中一个工作站兼当PlantScape服务器,设在窑头中央控制室,既承担总体网络系统的服务器功能,又作为工作站管理和控制窑头、窑中和煤粉制备部分的各主要设备,另一个工作站(窑尾数据采集站)主要负责窑尾及废气处理等设备的监控。

工作站采用两台Dell 6200/OP GXPRO 200计算机,用以太网联接,为主从关系,系统软件除具备编程、组态、系统生成功能外,还具备了操作站的所有操作及显示功能。

该系统采用基于以太网的Window NT Client/Server通讯模式,窑头工程师站作为系统服务器(兼工作站),处理整个系统的通讯、数据库管理和控制;窑尾数据采集站,同时作为操作员工作站,主要用作监控处理数据采集和设备控制。

工作站下层的现场控制级由Honeywell控制器模块、通讯模块及I/O模块等组成。

具有数据采集和控制功能。

图2为DCS 系统总体结构示意图。

基于DCS实现回转窑控制系统的优化设计

基于DCS实现回转窑控制系统的优化设计

陈华康;刘海英;刘大鹏

【期刊名称】《山东轻工业学院学报(自然科学版)》

【年(卷),期】2018(032)006

【摘要】依据水泥回转窑的结构、生产工艺原理以及水泥生产流程的具体情况,设计出基于DCS的回转窑控制系统,可有效解决目前采用传统PID控制方法的水泥回转窑难以控制某些重要工业参数且控制效果不能达到要求、严重污染环境等问题.采用DCS控制系统的水泥生产线能够实现水泥回转窑的生产自动化控制,对生产工艺的一些重要工业参数进行自动监控,最大程度地将生产过程控制在最佳状态,从而达到提高产品质量和生产效率、降低能源消耗等目的.

【总页数】7页(P54-60)

【作者】陈华康;刘海英;刘大鹏

【作者单位】齐鲁工业大学(山东省科学院) 电气工程与自动化学院,济南250353;齐鲁工业大学(山东省科学院) 电气工程与自动化学院,济南250353;齐鲁工业大学(山东省科学院) 电气工程与自动化学院,济南250353

【正文语种】中文

【中图分类】TP29

【相关文献】

1.基于浙大中控JX-300XP DCS沼气燃烧系统的优化设计与实现 [J], 农晔;文家燕

2.基于DCS实现回转窑控制系统的优化设计 [J], 陈华康;刘海英;刘大鹏;

3.基于DCS实现回转窑控制系统的优化设计 [J], 田丰国

4.基于DCS实现回转窑控制系统的优化设计 [J], 田丰国

5.基于DCS的垃圾焚烧炉排炉自动燃烧控制系统设计与实现 [J], 方福东

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

回转窑(DCS)控制系统

一、设计方案:

1.1 设计内容:日产4000吨生产线的自动化仪表控制系统。

1.2 设计标准采用国标GB2625-81和GB6988.1-7-86。

1.3 控制方案:

1.3.1 根据用户对控制水平的要求、本厂的实际情况,结合多年来我们在这方面积累的经验和其他老客户反馈的实际应用情况,经我公司技术人员精心设计并邀请有关专家进行了方案论证,决定采用由西门子S7-400组成的PLC型控制系统,实现集散型控制方案。

本方案的特点是:集中操作分散控制,可靠性高,便于操作,便于维护,有利于提高产品的质量和产量。

1.3.2本方案实现功能:

中控室操作站的屏幕上可显示整个生产线的运行情况,并可将局部放大进行显示,可接模拟屏或投影仪。

1.3.

2.1 显示工艺流程、动态参数和设备的运行状态,并对超限情况发出报警。

可按设定时间自动循环显示。

当有两个以上不同部位同时出现报警则屏幕自动切换到报警总画面。

1.3.

2.2 热工参数实时趋势画面,显示当前一段时间内的动态参数趋势,并可按时间将所有变化曲线自动保存,可随时查看或打印一个月之内(或某段时间)的热工参数实时趋势曲线供分析研究。

1.3.

2.3 模拟仪表显示,将主要参数以模拟常规仪表的形式集成在一幅画面上,便于观察和操作。

1.3.

2.4 报警总画面,将所有报警点都集中到一屏进行显示,这样便于分析问题所在,以便排除故障所在。

1.3.

2.5 报警历史记录,自动记录重要参数的报警时间及当时的设备工作状态,该记录只有专职管理人员才能删除。

这样便于管理及对操作人员的考核。

1.3.

2.6 自动记录设备起停及(计算)正常运转率,可考核某一段时间或全年设备运转情况。

1.3.

2.7 可根据用户要求自动形成各种类型的生产报表。

操作人员可以在屏幕上,通过鼠标或键盘对设备的启、停进行操作和有关参数的修改。

1.3.3 中央控制室工程师站:该站主要用于对控制系统进行组态、编程、调试和维护,可在线修改程序而不影响整个系统运行。

1.3.4电器室现场控制站

全厂生产过程的热工参数实现自动检测与控制,电器设备的启停实现自动控制。

现场控制站完成对现场的各种模拟量信号(温度、电流、料位、转速等)、各种开关量信号(电机开、停,上、下料位等)的采集和控制,并在现场控制站内完成信号处理、控制算法、顺序控制和故障诊断等等。

将采集到的参数经处理后通过通信电缆传递给中控室操作站主机。

1.4 设备及仪表选型

1.4.1 中央控制室主计算机

计算机选用台湾研华产工业控制PC机(P4/1.5G),因为工控机的防尘、抗干扰、防震等特性,是普通商用计算机所无法比拟的。

考虑旋窑的窑头、窑尾的热工参数较多,为了在显示器上显示直观,因此监视器选Philips 201B(分辨率1280x1024)。

1.4.2 PLC型分散控制系统

选用德国西门子公司的SIMATIC S7-400 PLC,以及相关的模拟量输入输出模块、开关量输入输出模块。

1.4.3 一次仪表

选型见设备名细表(附件4-4-1)

1.4.4 机柜选用标准柜,共三个(PLC柜、中继柜、隔离柜)。

1.5 电缆(二次配线用)选型、敷设方式:

仪表模拟量信号导线选用屏蔽控制电缆(主要考虑到现场干扰问题),型号为:KVVP;开关量信号和交流仪表电源线选用控制电缆,型号为:KVV;热电偶至温度变送器之间采用补偿导线。

电缆敷设采用穿管和桥架;在桥架敷设时分层敷设,第一层为通讯电缆,第二层为仪表模拟量信号线路,第三层为交流仪表电源线路和380VAC以下的开关量信号电缆,第四层往下为电气的电力电缆,桥架层间距为250~300mm。

1.6 供电方式:

由低压配电柜送一路给中继柜,然后从中继柜分出一路电源给隔离柜,计算机的供电采用在线式不间断电源作控制系统的后备电源。