汽车其它工程材料

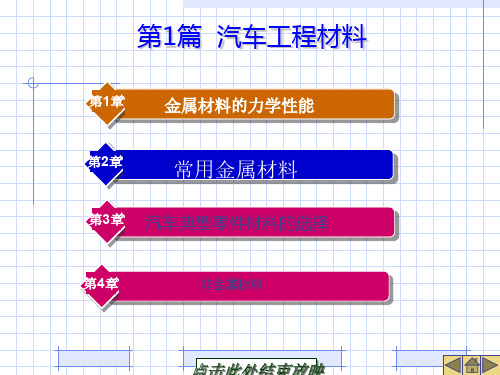

汽车工程材料复习

汽车工程材料复习工程材料的定义分类:工程材料是指具有一定性能的在特定条件下能够承担某种功能被用来制取零件和元件的材料。

按材料的化学组成分类(1)金属材料(2)无机非金属材料(3)高分子材料(4)复合材料1.汽车运转材料的定义?包含哪些?汽车运行材料是指汽车运行过程中使用的燃料,润滑材料,轮胎,冷却液,制动液等2.汽油的主要性能指标包含?(p1)蒸发性,抗爆性,安定性,防腐性和清洁性等3.我国汽油划分的标准及种类(p3)汽油的牌号就是以汽油的抗爆性(辛烷值)分割的。

牌号越大,辛烷值越高,抗爆性越不好、。

目前存有90,93,95,97等几个牌号。

4.汽油选用原则及使用不当造成的问题(p3)汽油采用的原则:汽油的采用必须根据汽车采用表明所推荐的牌号,并融合汽车采用的条件,以发动机不产生爆裂为前提。

在通常情况下,发动机的压缩比就是挑选汽油牌号的主要依据。

压缩比越大,所选牌号越高。

在发动机不产生爆裂的前提下应尽量选择低牌号的汽油。

若辛烷值过高,就可以并使发动机产生爆裂;如果辛烷值过低,不仅可以导致经济上的浪费,还可以因为低辛烷值汽油起火快,冷却时间短,而使热切换功率不充份,同时还可以因排放量废气温度过低而损坏气门或排气门座。

5.柴油的主要性能指标?(p4)柴油的主要性能指标包括低温流动性,黏度,燃烧性能,蒸发性,防腐性和清洁性等。

5.柴油机与汽油机的主要区别?压缩比:柴油机压缩比比较大熄灭方式:柴油机就是压燃,汽油机就是熄灭用途:柴油机主要用于卡车以及大型客车等需要大动力的车型,而汽油机主要用于轿车等以速度为主的车型。

所用燃料:柴油机用柴油,汽油机用汽油6.有发展前景的汽车替代燃料主要包括:醇类、天然气、电能、液化石油气、氢气等7.汽车润滑材料包括哪几类?(p12)包括机油,车辆齿轮油,润滑脂8.汽车轮胎的分类(p41)轮胎的分类按照内胎充气压力大小分成:高压轮胎,扰动轮胎,超低压轮胎。

按用途分类:轻型乘用汽车轮胎(轿车),载重及公共汽车轮胎,矿山及工程机械用轮胎,特种车辆用轮胎。

现代汽车用材料技术概述

一、汽车材料构成现状 二、铝、镁轻金属的应用状况 三、汽车用钢铁材料现状 四、塑料及其它轻量化材料 五、汽车材料的再生

一、汽车材料构成现状

汽车的材料构成

• 一辆汽车由上万个零部件组装而成,而上 万个零部件又是由上千种不同材料、几千 种不同的规格品种加工制造出来。

• 据统计,钢材的1/4、橡胶的一半以上用 于汽车生产。

– 与转子匹配,减缓整体失效,摩擦材料自身和支撑其钢结构之间 的粘接很重要。

– 应有相对高的温度,以防止摩擦表面产生热衰减,由于复合材料 的性质,制动块材料的工作温度始终低于最高温度。

– 衬片和制动蹄材料的较低传导性将有利于减小热传递到其它系统 部件,特别是液压油。

– 应有合理的耐磨性,但不能过大,因为磨损将会促进均匀的接触 压力分布,防止“热点”产生。

电子系统 键电子模板可靠度要求与航空工业的要 增强环氧树脂、引线框架和连接器泳的金属材料、

求相当,而在制造成本方面却要由于家用 电子器件终端材料、焊料、塑料封装组件用的塑料、

电器相竞争的能力。

胶粘剂和覆盖件中的聚合物。难题是材料的相容性。

由蒸发器、冷凝器、压缩器和加热器组成。 铝合金和铜合金。金属腐蚀为热交换器部件可靠度

系统

件等采用标准通用件,有助于降低原材料成本和减少制造过程的复杂性。

挡风玻璃和车窗 玻璃,玻璃涂料

涂漆

耐用的油漆和高效喷漆设备系统

• 最终材料的选择经常是折中的

– 在某些情况下,功能要求占主要地位。 – 在某些方面,成本和法规是主要因素。

– 只有对所有方案进行比较后,才能做出满意的 材料选择决策,

案例:制动系统的材料选择分析

• 在制动系统操纵机构作用下,摩擦副的相对 旋转使车速降下来的摩擦阻力矩。

汽车内外饰件常用材料资料

汽车内外饰件常用材料资料1.金属材料:金属材料常用于汽车车身和车架等结构部件。

铝合金是常见的金属材料,它具有轻质、高强度和抗腐蚀等优点,可以减少车辆的自重,提高燃油经济性和操控性能。

不锈钢也是常用的金属材料,它具有耐腐蚀性和机械强度高的特点,常用于制作车辆的排气管和进气管等部件。

2.塑料材料:塑料材料在汽车内外饰件中广泛应用。

ABS是常用的塑料材料,它具有优良的耐冲击性和刚度,常用于制作汽车的前保险杠、侧裙和内饰件。

PP是聚丙烯的缩写,具有良好的耐热性、耐腐蚀性和机械强度,常用于制作汽车的引擎罩和底盘防护板等部件。

PC是聚碳酸酯的缩写,具有优异的耐冲击性和透明性,常用于制作汽车的头灯罩和后视镜外壳等部件。

3.木材:木材在汽车内饰件中常用于装饰面板和方向盘等部件。

实木是一种常用的木材材料,它具有天然的美观性和纹理效果,能为车辆营造高级感和舒适感。

但实木容易受潮和变形,所以在车辆上较少直接使用实木材料。

目前,常用的是利用薄木材料进行车辆内饰的贴面加工,可以达到类似实木的效果,同时克服了实木的缺点。

4.皮革:皮革是汽车内饰件中常用的奢华材料,它具有柔软、富有质感和舒适的特点,能为车辆内部营造高级感和豪华感。

汽车座椅、方向盘和仪表台等部件常用皮革进行包裹。

目前,为了提高皮革材料的耐久性和质量稳定性,常常采用合成皮革或半合成皮革替代天然皮革。

这些材料的外观和触感与真皮接近,但价格较低,同时还具有更好的耐磨、抗污和防水性能。

5.织物:织物在汽车内饰件中主要用于座椅和车门板等部件。

织物具有柔软、透气和舒适的特点,可以提供良好的坐感和减震效果。

汽车织物通常采用化纤材料如尼龙和涤纶等,它们具有耐磨、耐褪色和易清洗的特点,适合长期使用。

此外,还有一种被称为Alcantara的材料,它是一种合成织物,具有类似皮革的外观和手感,常用于高端汽车的内饰件。

综上所述,汽车内外饰件常用材料具有各自的特点和应用。

金属材料提供了强度和耐腐蚀性能;塑料材料轻量化且可塑性好;木材和皮革提供了高级感和舒适感;而织物则提供了良好的坐感和透气性能。

液态金属材料在汽车工程领域的应用研究

液态金属材料在汽车工程领域的应用研究一、引言在汽车工程领域,科技的不断进步带来了许多新材料的研究和应用。

其中,液态金属材料因其出色的物理性能和化学稳定性,逐渐成为了研究热点。

本文将对液态金属材料在汽车工程领域的应用进行探讨,并对其未来的发展前景进行展望。

二、液态金属材料的基本特性液态金属材料的基本特性包括高导热性、低表面张力、高塑性等。

这些特性赋予了液态金属材料许多独特的应用特点。

1. 高导热性液态金属材料由于其高导热性能,可以用于汽车发动机散热系统。

与传统材料相比,液态金属材料可以更有效地吸收和传导热量,提高汽车的整体散热效果。

2. 低表面张力液态金属材料具有低表面张力,可以作为汽车润滑剂的替代品。

利用液态金属材料的低表面张力,可以减少汽车零部件间的摩擦,提高汽车的使用寿命。

3. 高塑性液态金属材料的高塑性使其可以用于汽车结构件的制造。

与传统的钢铁材料相比,液态金属材料可以更轻松地进行成型和加工,提高汽车的整体轻量化程度。

三、液态金属材料在汽车工程领域的具体应用1. 液态金属散热器的应用液态金属材料由于其高导热性能,可以用于汽车散热系统的制造。

液态金属散热器相比传统的散热器,具有更高的热传导效率和更小的体积,可以有效解决汽车发动机过热问题。

2. 液态金属润滑剂的应用液态金属材料的低表面张力使其可以作为润滑剂的替代品。

利用液态金属润滑剂,可以降低汽车零部件之间的摩擦,减少磨损和能量损耗,提高汽车的燃油效率。

3. 液态金属结构件的应用液态金属材料的高塑性使其可以用于汽车结构件的制造。

液态金属结构件相比传统的钢铁结构件,具有更轻、更高强度和更好的耐腐蚀性能,可以有效提高汽车的整体安全性和减轻自身重量。

四、液态金属材料在汽车工程领域的挑战和未来发展尽管液态金属材料在汽车工程领域具有许多优势,但其应用仍面临一些挑战。

首先,液态金属材料的高成本是制约其广泛应用的重要因素。

目前,液态金属材料的生产仍属于小规模生产,导致价格较高。

汽车内外饰件塑料材料分类及性能

汽车内外饰件塑料材料分类及性能随着汽车制造技术的不断发展,塑料材料在汽车内外饰件中的应用越来越广泛。

塑料材料不仅具有良好的加工性能和成型性能,还能够满足汽车零部件的各种性能要求,例如轻量化、耐久性、耐候性和安全性等。

下面将分别介绍汽车内外饰件中常见的塑料材料分类及它们的性能。

1.聚丙烯(PP)聚丙烯是一种常用的汽车内外饰件材料,它具有优异的耐热性、耐候性和抗紫外线性能,还具有良好的韧性和冲击强度。

聚丙烯通常用来制造汽车的保险杠、车门饰条等外饰件。

2.聚氯乙烯(PVC)聚氯乙烯是一种常用的汽车内饰件材料,它具有良好的柔软性和可塑性,同时还有良好的耐候性和抗紫外线性能。

聚氯乙烯可以制成汽车座椅、车顶衬板等内饰件。

3.聚碳酸酯(PC)聚碳酸酯是一种具有优异性能的工程塑料,它具有优异的耐冲击性、耐候性和耐高温性能,同时还具有良好的透明度。

聚碳酸酯通常用来制造汽车的前挡风玻璃、后窗玻璃等外饰件。

4.聚苯乙烯(PS)聚苯乙烯是一种常见的塑料材料,它具有良好的韧性和耐冲击性,同时还有良好的成型性能。

聚苯乙烯通常用来制造汽车的内饰件,如仪表板、门板等。

5.聚甲基丙烯酸甲酯(PMMA)聚甲基丙烯酸甲酯是一种具有优异性能的透明塑料,它具有良好的耐候性、耐化学性和耐冲击性。

聚甲基丙烯酸甲酯通常用来制造汽车的车灯罩、后视镜等外饰件。

6.聚酰胺(PA)聚酰胺是一种具有优异性能的工程塑料,它具有良好的耐热性、耐化学性和耐撞击性。

聚酰胺通常用来制造汽车的引擎盖、发动机罩等外饰件。

除了上述常见的塑料材料外,还有许多其他材料,如聚酯、聚丁烯酸酯(CAB)和聚碳酸酯醚(PBT)等。

每种材料都有自己独特的特性和优点,适用于不同的饰件。

汽车内外饰件塑料材料的选择需要考虑到材料的物理性能、化学性能、成本和可持续性等因素。

总之,汽车内外饰件塑料材料的分类及性能多种多样,每种材料都有自己独特的特点,能够满足不同汽车零部件的性能要求。

随着科技的进步,塑料材料在汽车制造中的应用将不断发展和完善。

汽车机械基础-汽车典型零件材料的选择

层深 /mm

硬度 /HRC

2.5~5 —

45~58 —

5~7 3~6

54~58 49~62

4~7 4~7

52~58 52~63

— 37~44

—

— ≥247

—

—

7~10 8~10 6.5~7

—

50~55 53~60 54~57

渗碳淬火

层深 硬度 /mm /HRC

—

— 1.5~ 1.8

— — 1.2~ 1.6 —

1.轿车身结构简介 现代的轿车车身大都采用承载式车身,车身零件种类繁多,结 构复杂。按照车身零件的安装位置和功用,可分为车身覆盖件 和车身构架。车身覆盖件是汽车车身的主要零件,影响着汽车 的美观程度,因此质量要求比较高。车身构架包括底板总成和 安全结构件

3.2.2 轿车车身常用材料

3.轿车身常用钢材

3.2 汽车典型零件的选材

3.2.1 发动机和变速器典型零件材料的选择 4、发动机连杆的选材 连杆的工作条件要求连杆既有较高的强度和抗疲劳性 能;又有足够的刚性和韧性。此外还应尽量减小连杆 自身的质量,以减小惯性力的作用。连杆的主要损坏 形式是疲劳断裂和过量变形,因此要求连杆材料必须 具备优良的综合力学性能及高的抗疲劳强度。 根据连杆的工作条件和失效形式,连杆通常采用中碳 钢和合金钢模锻或辊锻而成,常用的材料有40、45、 50、45Mn2、40Cr、35CrMo、42CrMo等

ห้องสมุดไป่ตู้

能力训练与拓展

2.常用热处理工艺简述 退火、正火、淬火、回火是整体热处理中的“四把火” 热处理工艺一般包括加热、保温和冷却三个过程,有时只有加热 和冷却两个过程。这些过程互相衔接,不可间断。 ④ 回火:指钢件经淬硬后,再加热到710℃以下的某一温度,保 温一定时间,然后冷却到室温的热处理工艺。,其中的淬火与回 火关系密切,常常配合使用,缺一不可。 ⑤ 固溶处理:指使合金中各种相充分溶解,强化固溶体并提高 韧性及抗蚀性能,消除应力与软化,以便继续加工成型的工艺。 ⑥ 时效处理和时效:工件经过固溶热处理或淬火后在室温放置 或稍高于室温的适当温度保持,以达到沉淀硬化的目的。在室温 下称为自然时效,在高于室温下进行的称人工时效。

汽车内外饰件常用材料资料

汽车内外饰件常用材料资料一、车身外饰件常用材料:1.钢材:车身外饰件的主要材料之一,常用于制造车身框架、车门、车窗框等部件。

钢材具有强度高、耐用、成本低等优点,但重量较大。

2.铝材:由于铝材具有较好的强度和轻质化特点,越来越多的车辆外饰件开始采用铝材制造,如车顶、车窗框等部件。

铝材的使用可以降低车辆整体重量,提高燃油经济性。

3.塑料材料:塑料材料是最常用的车辆外饰件材料之一,可以制造车身下部护板、车轮罩、侧裙等部件。

塑料材料具有重量轻、成本低、韧性好、可以塑性成型等优点。

4.碳纤维材料:碳纤维材料具有极高的强度和轻质化特点,被广泛应用于高端轿车的外饰件制造上,如车顶、车尾扰流板等。

然而,碳纤维材料成本较高,限制了其在大规模应用上的发展。

5.玻璃材料:车辆的车窗、倒车镜等外饰件常采用玻璃材料制造。

玻璃材料具有透明、耐热、耐腐蚀等特点。

二、车内饰件常用材料:1.软质材料:车内饰件常用的软质材料主要包括皮革、PVC皮革、绒布等。

这些材料通常用于制造座椅、方向盘、车门内饰板等部件,以提高舒适性和豪华感。

2.硬质材料:车内饰件的硬质材料主要包括塑料、木材、金属等。

塑料材料广泛应用于仪表盘、门把手等部件制造,木材常用于中控面板、方向盘等部件,金属通常应用于仪表盘指针、门把手等部件。

3.聚氨酯材料:聚氨酯材料是一种常用于制造座椅和坐垫的材料,具有柔软、抗压、阻燃等特点。

聚氨酯材料通常具有较好的吸震性能,提高了乘坐舒适性。

4.高分子材料:车内饰件中的储物箱、杯架等部件常采用高分子材料制造,如ABS、聚丙烯等。

这些材料具有优良的耐磨、耐腐蚀和耐温性能。

5.玻璃纤维材料:玻璃纤维材料常用于制造车内饰件的支撑结构,如座椅骨架、方向盘支架等。

玻璃纤维材料具有较高的强度和韧性。

总结起来,车身外饰件常用的材料包括钢材、铝材、塑料材料和碳纤维材料等,车内饰件常用的材料包括软质材料、硬质材料、聚氨酯材料、高分子材料和玻璃纤维材料等。

汽车用聚丙烯PP简介(广州金发科技股份有限公司)

汽车材料的性能与选择广州金发科技股份有限公司2006.10主要内容n汽车用聚丙烯材料技术发展n KINGFA汽车用聚丙烯第一部分汽车用聚丙烯材料技术发展PP性能]①高结晶化②高流动化③高控制前控制后2µm2µm(5,000倍) (5,000倍)0.05 µm(200,000倍)形状大型化40一般形状201980第二部分KINGFA汽车用聚丙烯后保险杠保险杠专用材料的性能要求•冲击/韧性--落球冲击、IZOD冲击•可油漆性--表面预处理•耐候性--UV测试、大气曝晒•成型加工性--流动性/冷却结晶速度, 成型周期•外观效果--表观质量/ 熔接痕•尺寸稳定性--低收缩率、低CLTE备注:太阳辐射总能量是以水平成5°角的测量值(非模拟玻璃下)。

保险杠表皮n美国:FORD嘉年华——PP+EPDMFORD蒙的欧——TPO+10%TALCGM赛欧——PP+EPDM + 10%CaCO3n欧洲:VW JETTA,SATANA——PP+EPDMVW BORA,POLO,PASSAT——TPO+10%TALC n日本:马自达M6——TPO+20%TALC保险杠图片嘉年华、PASSAT、捷达保险杠蒙迪欧保险杠COMPOUND保险杠的发展方向-行业及低端客户n行业发展方向n低成本、降低重量n高熔指:降低成型周期n高模量、薄壁制件n改进耐候性、改进油漆性能n降低油漆处理要求n一些低端客户的做法n根据实际需求来制定材料标准,到达降低成本的目的n高熔指/高模量:薄壁制件2.4-2.8mmn考虑采用着色保险杠,不用喷涂,以达到降低成本的目的(特别强调油漆性能)KINGFA 车用PP在内饰方面的应用•IP Retainer•Integrated Structural Duct•Steering Column Support Bracket•“SoftPack”PAB •Fuse Door•Tipping Glove Box•Driver Side Knee Bolster•Cluster•Cluster •Cente r Pod•Defroste r Grille•HVAC Module•End Bracket•End CapIP TrimStructuresRetainers (Substrates)May Include Top PadDriver Side Knee Bolster /Steering Column CoverPassenger Side Knee Bolster / Glove BoxValence Panel/Top CoverCockpitSubsegments硬质仪表板车型n VW: POLO, CADDY,GOLPP/EPDM+T10, PP/EPDM+T20n CITRON: ELYSEE,富康PP/EPDM+T15 n NISSAN: SUNNYPP/EPDM+T20n FORD: 嘉年华PP/EPDM+T25n GM: SAILPP+EPDM+GB25n通用五菱:SPARKPP/EPDM+T20硬质仪表板特殊要求-发展方向n HDT温度高(0.45MPa)≥100℃n可冷凝挥发物含量低(SAE J1756)≤2mgn低光泽光泽度≤4 (60°)n目标: -薄壁从材料性能/设计等方面实现薄壁的目的,从而降低重量,节约成本.n材料方面需要提高以下几个方面的性能:----高流动----出色的刚性/韧性的平衡表现----低光泽----耐划伤性能----环保(重金属)、低气味n杂物盒PP,或者ABSn副仪表板PP+EPDM+TALCn出风口-耐冷热交变ABS, PC/ABSn饰框-电镀,仿木处理ABS, PC/ABS立柱n前立柱,中立柱上部,后立柱PP, PP+TALCn中立柱下部韧性要求高,与仪表板材料一致n其他要求落锤冲击韧性断裂n主体-PP+TALC,ABS有的需要包布、皮革韧性高n扶手:ABS,PC/ABS,PP+TALC 装饰处理:喷漆,仿木n地图袋:同主体n喇叭罩:同主体空调组件n风机壳体PP+T20注塑,焊接n通风管道HDPE,LDPE吹塑容器n盛装防冻液,刹车液,清洗液n要求:耐热:长期使用温度90℃耐化学介质:乙二醇,刹车液,清洗剂n材质:高强度PP注塑,焊接谢谢!。

2第二章 汽车车身常用材料

四.金属的热处理

2.表面热处理

表面热处理是只加热工件表层,以改变其表层力学性能的金 属热处理工艺。为了只加热工件表层而不使过多的热量传人工件 内部,使用的热源须具有高的能量密度,即在单位面积的工件上 给予较大的热能,使工件表层或局部能短时或瞬时达到高温。表 面热处理的主要方法有火焰淬火和感应加热热处理,常用的热源 有氧乙炔或氧丙烷等火焰、感应电流、激光和电子束等。

②碳素工具钢 碳素工具钢的含碳量在0.7%~1.4%。由于含碳量高,故硬度偏高, 但红硬性差。主要用于制造各种手工具,一般都需经热处理后才可使用。

③合金结构钢与合金工具钢 合金结构钢和合金工具钢的用途与碳素结构钢和碳素工具钢相仿, 但其性能优于碳素钢。如40号钢经调质其抗拉强度ασb<750MPa;而 40Cr钢经调质其强度ασb>1000MPa。调质后,在硬度相同的情况下, 40Cr钢的塑性和韧性均优于40号钢。

6.铝板类

常用钣金铝材有纯铝板和铝合金板两种。 (1)纯铝薄板 纯铝薄板是银白色的轻金属,熔点为660℃,密度为2.7g/cm3,并具 有良好的塑性、延展性、导电性、导热性和耐腐蚀性。一般用于制作耐 腐蚀容器、油桶和各种形状的拉伸件和压弯件。由于铝板的抗拉强度较 低,所以不宜制作承受大载荷的构件。

镀铅薄钢板也叫白铅板,它具有抗腐蚀性能强的特点,最适合做耐酸 容器。因铅有毒,所以镀铅薄钢板不能做食品容器和罐头盒,通常用它做 燃油箱、贮油容器及其他防腐蚀性零件,镀铅薄钢板又称热镀铅合金冷轧 碳素薄钢板,其规格见表2-6。

五大工程塑料之PBT材料的用途

五大工程塑料之PBT材料的用途PBT(聚对苯二甲酸丁二醇酯)是一种聚合物材料,属于工程塑料的一种。

PBT具有优异的物理性能,包括高强度、刚度、耐热性和电绝缘性能。

由于其出色的特性,PBT广泛应用于各种领域。

以下是PBT材料的五个主要用途:1.电子领域:PBT材料具有良好的绝缘性能,使其成为电子产业中的重要材料之一、例如,PBT常用于电子元件的绝缘体和外壳,可用于制造电视机、电脑、手机等消费电子产品的外壳和连接器。

此外,PBT还可以用于制造高压绝缘件和电线电缆的绝缘层。

2.汽车工业:PBT材料在汽车工业中的应用非常广泛。

由于其良好的耐热性、耐腐蚀性和耐候性,PBT常用于汽车零部件的制造。

比如,PBT可以用于制造车灯和车身部件,如前大灯反射器、车身内饰件、门把手等。

此外,PBT还可以制造天窗组件、发动机舱、电子设备等。

3.家电行业:PBT材料在家电行业中也有广泛的应用。

由于其良好的耐热性和电绝缘性,PBT常用于制造电器元件和外壳。

比如,PBT可用于制造电熨斗的外壳和手柄,以及电风扇的导向叶片和外壳。

此外,PBT还可制造电视机、洗衣机等家电产品的外壳和零部件。

4.包装行业:PBT材料在包装行业中的应用也越来越多。

PBT具有良好的耐候性和耐化学腐蚀性,使其成为一种理想的包装材料。

比如,PBT可以制造高强度的塑料瓶和罐,可用于包装食品、化妆品、医药等产品。

此外,PBT还可制造食品盒、塑料盒等包装材料。

5.工业器械:PBT材料在工业器械领域也有广泛的应用。

由于其高强度、刚度和耐热性,PBT可用于制造工业机械的零部件。

比如,PBT可以制造传动零件、密封件、阀门等。

此外,PBT还可用于制造机床和机械设备的零件,如滑轨、导管等。

综上所述,PBT材料具有优良的物理性能,广泛应用于电子、汽车、家电、包装和工业器械等领域。

随着科学技术的不断发展,PBT材料的应用领域还将进一步扩大。