不合格品(项)产生的原因调查记录

超规(OOS)原因调查

一、目的:确定超规(OOS)原因的调查程序。

二、适用范围:适用于成品(原料药、制剂)、中间体放行、稳定性数据超出规格的调查。

三、责任者:QC经理。

四、正文:1 概述:当OOS检验结果出现时应该进行调查,调查的目的是确定引起OOS的原因。

即使因OOS结果判断了不合格批,仍必须进行调查以确定该结果是否影响到同种产品其它批号或其它产品。

对调查包括调查结论和随后采取的措施应进行记录。

调查必须是完全的,及时的,不带有任何偏见的,记录是完整的和经得起科学推敲的。

调查的最初阶段应该在试验溶液丢弃前,对实验室数据正确性进行最初评估,这样,假定认为是实验室错误或仪器故障,可以用原溶液测定。

如果最初的评估评估显示在得到该数据的分析过程中没有发生错误,必须立即开展一个完全的不合格调查。

2 人员职责2.1检验员的责任2.1.1 检验员首要责任是取得正确实验室检验结果。

检验员应该意识到在实验过程中可能发生的潜在的问题和应该注意可能产生OOS结果的问题。

2.1.2 检验员应使用经过批准的检验方法。

2.1.3 检验员应该保证使用经过校验和适当维护的仪器。

2.1.4 检验员应该保证使用现行的标准物质和合格的试剂、试液。

2.1.5 某些分析方法有系统适应性要求,不符合要求的系统不能使用。

例如:在色谱系统中,在进行色谱检测期间内间隔一段时间进样对照品溶液去测定漂移、噪声和重复性。

如果对照品响应值显示该系统功能不正常,在可疑的时间内收集的所有数据应该被适当标识并不能使用。

在决定是否使用可疑期间之前的数据前,应鉴别故障的原因并予以纠正。

2.1.6在丢弃样品制备液和标准制备液之前,检验员应该核查数据对标准的符合性。

当获得意想不到的结果且没有明显的理由时,应该保留样品制备液且检验员应该通知主管。

应该立即开始评估检验结果的正确性。

如果错误是明显的,如:样品溶液有洒出或样品成分的未完全转移,检验员应该立即记录所发生的情况。

检验员不应该有意的继续这无效的分析(也就是,当明显的错误发生了,不应该带着会得出什么结果的目的去完成分析)。

产品不良分析报告表格

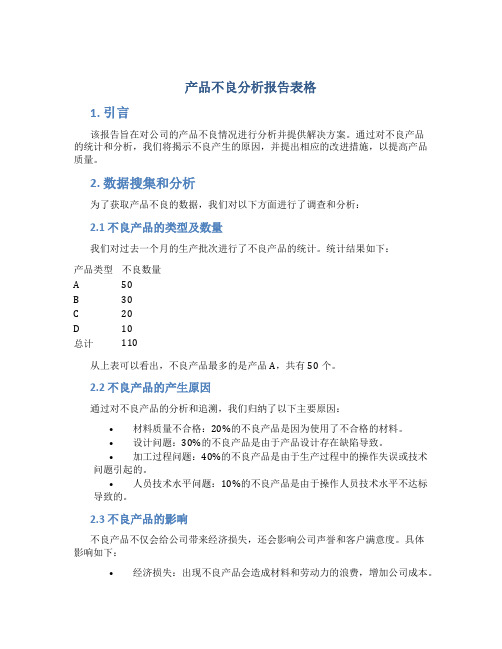

产品不良分析报告表格1. 引言该报告旨在对公司的产品不良情况进行分析并提供解决方案。

通过对不良产品的统计和分析,我们将揭示不良产生的原因,并提出相应的改进措施,以提高产品质量。

2. 数据搜集和分析为了获取产品不良的数据,我们对以下方面进行了调查和分析:2.1 不良产品的类型及数量我们对过去一个月的生产批次进行了不良产品的统计。

统计结果如下:产品类型不良数量A 50B 30C 20D 10总计110从上表可以看出,不良产品最多的是产品A,共有50个。

2.2 不良产品的产生原因通过对不良产品的分析和追溯,我们归纳了以下主要原因:•材料质量不合格:20%的不良产品是因为使用了不合格的材料。

•设计问题:30%的不良产品是由于产品设计存在缺陷导致。

•加工过程问题:40%的不良产品是由于生产过程中的操作失误或技术问题引起的。

•人员技术水平问题:10%的不良产品是由于操作人员技术水平不达标导致的。

2.3 不良产品的影响不良产品不仅会给公司带来经济损失,还会影响公司声誉和客户满意度。

具体影响如下:•经济损失:出现不良产品会造成材料和劳动力的浪费,增加公司成本。

•客户满意度下降:不良产品会影响客户使用体验,降低客户满意度。

•公司声誉受损:频繁出现不良产品会对公司品牌形象造成负面影响。

3. 改进方案针对以上不良产品产生的原因,我们提出了以下改进方案:3.1 材料质量管控•加强对供应商的材料质量审核和监督。

•加强对材料检验过程的把控,确保只使用符合质量标准的材料。

3.2 产品设计优化•设计部门应跟踪客户反馈和市场需求,及时修改产品设计,并通过有效的测试验证产品质量。

3.3 加强生产过程管控•加强对生产过程的监控,确保操作规范和操作人员技术水平达标。

•实施严格的生产工艺流程,避免操作失误和技术问题。

3.4 培训和技术提升•加强对操作人员的培训和技术提升,提高其技术水平和质量意识。

4. 结论通过对产品不良情况的分析,我们发现不良产品主要是由于材料质量、设计问题、加工过程和人员技术水平等多方面原因导致的。

质量管理老七种工具的使用方法

1

81

98.78%

铆裂

1

82

100%

合计

82

82

注意事项:当一种产品有两种或两种以上不 合格时,事先必须规定如何记录。

中、重卡第六横梁件铆接铆钉质量缺陷调查表

例二:

不合格位置调查表

#2022

机翼划伤位置记录表

单位:×车间×工段

日期: 年 月 日

操作者:× × ×

排 列 图

目从最重要到最次要进行排列而采用的一种简单的图 示技术。 排列图是由一个横坐标、两个纵坐标、几个按 高低顺序排列的矩形和一条累计百分比折线组成。

定义:排列图又叫帕累托图。它是将质量改进项

按重要性顺序显示每个质量改进项目对整 个质量问题的作用。 识别进行质量改进的机会。

作用

制作排列图的步骤

#2022

第七步,在横轴上按频数大小画出矩形,矩形的高度代表

各不合格项频数的大小。

第八步,在每个直方柱右侧上方,标上累计值(累计频数和

累计频率百分数),描点,用实线连接,画累计频数折线(帕累

托曲线)。

第九步,在图上记入有关必要事项,如排列图名称、数

据、单位、作图人姓名以及采集数据的时间、主题、数据合计

序号

缺陷

频率

累计频数

频率×100

累击频率×100

1 2 3 4 5 6 7

精磨外圆 精切环槽 精镗销孔 垂直摆差 斜 油 孔 磨 偏 差 其 它

229 136 56 42 15 14 8

229 365 421 463 478 492 500

45.8 27.2 11.2 8.4 3.0 2.8 1.6

注意事项:

数据的性质分类要明确; 从品质(不良率/缺陷数)、效率(工时)、成本 (各项费用)等项目的日报、周报、月报中发现问题 同一问题有很多项目在一起应层别; 层别所得资料要能与对策相连接。

产品不良质量分析报告单

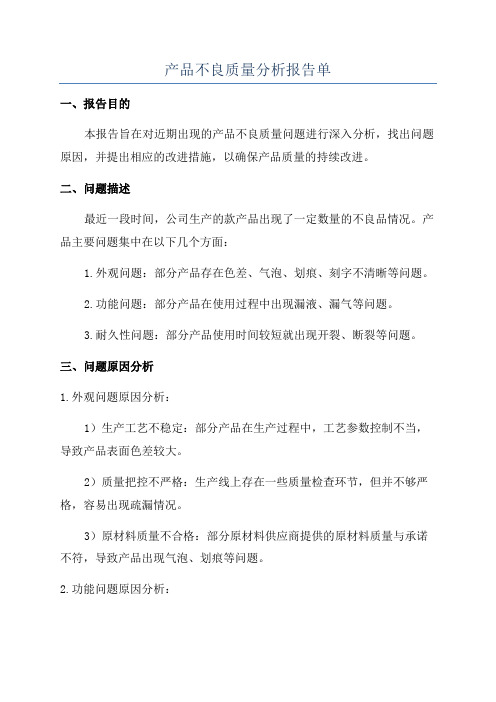

产品不良质量分析报告单一、报告目的本报告旨在对近期出现的产品不良质量问题进行深入分析,找出问题原因,并提出相应的改进措施,以确保产品质量的持续改进。

二、问题描述最近一段时间,公司生产的款产品出现了一定数量的不良品情况。

产品主要问题集中在以下几个方面:1.外观问题:部分产品存在色差、气泡、划痕、刻字不清晰等问题。

2.功能问题:部分产品在使用过程中出现漏液、漏气等问题。

3.耐久性问题:部分产品使用时间较短就出现开裂、断裂等问题。

三、问题原因分析1.外观问题原因分析:1)生产工艺不稳定:部分产品在生产过程中,工艺参数控制不当,导致产品表面色差较大。

2)质量把控不严格:生产线上存在一些质量检查环节,但并不够严格,容易出现疏漏情况。

3)原材料质量不合格:部分原材料供应商提供的原材料质量与承诺不符,导致产品出现气泡、划痕等问题。

2.功能问题原因分析:1)设计不合理:产品部分结构设计存在问题,导致容易漏液、漏气等功能问题。

2)生产线工艺控制不当:生产过程中部分工艺参数未能达到要求,导致产品功能问题。

3.耐久性问题原因分析:1)材料选择不当:部分产品使用的材料未能经受长期使用的考验,导致开裂、断裂等耐久性问题。

2)原材料供应商质量不稳定:原材料供应商存在质量不稳定的情况,不同批次的原材料质量差异较大。

四、改进措施建议1.外观问题改进措施:1)优化生产工艺:对生产过程中的关键工艺参数进行调整和优化,确保色差控制在合理范围内。

2)质量检查强化:加强生产线上质量检查环节,增加检查频次,确保产品表面没有瑕疵。

3)加强原材料质量把关:与原材料供应商进行沟通,要求提供符合要求的原材料,并建立质量监督机制。

2.功能问题改进措施:1)重新设计产品结构:针对存在漏液、漏气等问题的部分产品,进行结构调整,确保功能得到有效改善。

2)加强生产线工艺控制:对产品生产过程中涉及到功能的工艺参数进行严格控制,确保产品功能稳定可靠。

3.耐久性问题改进措施:1)材料选择优化:重新评估使用材料的性能和耐久性,选择更加耐久可靠的材料进行生产。

检查表

检查表检查表(Check Sheets,统计分析表)目录[隐藏]∙ 1 什么是检查表∙ 2 检查表的作用∙ 3 检查表的种类∙ 4 检查表的主要内容∙ 5 检查表中常见的问题∙ 6 检查表的使用目的∙7 检查表的使用时机∙8 统计分析表的具体形式∙9 检查表的制作步骤∙10 使用检查表的注意事项∙11 检查表举例o11.1 不合格品分项检查表o11.2 安全检查表∙12 检查表案例分析o12.1 案例一:项目中的检查表[1]∙13 相关链接∙14 参考文献[编辑]什么是检查表检查表又称调查表,统计分析表等。

以简单的数据,用容易理解的方式,制成图形或表格,必要时记上检查记号,并加以统计整理,作为进一步分析或核对检查之用。

检查表是QC七大手法中最简单也是使用得最多的手法。

但或许正因为其简单而不受重视,所以检查表使用的过程中存在的问题不少。

[编辑]检查表的作用1.明确与审核目标有关的样本审核采用的主要方法是抽样检查。

抽什么样本、每种样本应抽多少数量、如何抽样等问题都要通过编写检查表来解决,而且这一切都要为达到审核目标服务。

因此,明确与审核目标有关的样本是检查表的首要作用。

2.使审核程序规范化编制检查表已成为国际上进行管理体系审核的一种通用做法,ISO19011:2002《质量和/或环境管理体系审核指南》第6.4.3条规定,审核组成员应准备必要的工作文件,用于审核过程的参考和记录,这些工作文件包括检查表等,从而使审核程序进一步规范化,对减少审核工作的随意性和盲目性可以起到很大的作用。

3.使审核目标始终保持明确审核员根据检查表进行审核,不致偏离审核目标和主题。

在现场审核中,有很多实际情况和问题很容易转移审核员的注意力,有时甚至迷失大方向而在一些枝节问题上浪费大量时间。

这时,检查表可起到提醒和警示作用。

4.保证审核进度审核过程是一项高节奏而紧张的活动,不允许就某一问题、某一条款花费过长时间。

事先把审核内容排列成检查表,可以按调查的问题及样本的数量分配时间,使审核按计划进度进行,起到备忘录的作用。

全国常规化学室间质评不合格项目原因调查分析解析

Analysis of Zhao

error

sources

for

routine

chemistry

external

quality

assessment program in China

Zhongli,Wang Zhiguo.

Haitian,Zhang Chuanbao,ze昭Jie,Ztmng Jiangtao,Ma砌ng,Du National Center for Clinical Laboratories,Being Hospital,Beijing 100730,China Corresponding author:Wang Zhiguo,Email:zgwang@nccL org.cn

Twelfth Five-year

Plan(2012BAl37801);Beijing

Natural Science Foundation in

室间质量评价(external

quality

assessment,

二、方法

EQA)也被称作能力验证(proficiency testing,PT), 定义为利用实验室间比对,按照预先制定的准则评 价参加者的能力Ll J。其目的是评价实验室检测结

万方数据

・377・

guaranteed.r

Chin J Lab

Me4 2016,39:376—379)

tests,routine;Clinical chemistry Hi。sh Technology Research and Development

【Key words】Diagnostic

Fund program:National

测结果的可靠性。r中华检验医学杂岳,2016,39:376-379) 【关键词】

不合格项处置记录B3监

不合格项处置记录B3监

日期:B3监

不合格项描述:

在B3监中发现了一些不合格项,包括但不限于以下内容:

1.温度过高或过低:B3监中的温度超出了合理范围,没有达到标准

要求。

2.清洁问题:B3监中出现了清洁问题,部分区域没有被彻底清洁,

存在卫生隐患。

3.设备故障:B3监中的部分设备出现了故障,需要及时修理或更换。

4.安全问题:B3监中存在安全隐患,例如楼梯扶手破损、地面不平

整等。

针对以上不合格项

1.温度过高或过低:立即调整B3监的温度控制系统,确保温度恢复

到合理范围内。

同时对温度控制设备进行检查,确保其正常运行。

2.清洁问题:立即对B3监进行全面清洁,包括地面、墙壁、天花板

等各个区域。

加强对清洁工作的监督,确保卫生状况符合标准要求。

3.设备故障:对于出现故障的设备,立即通知相关维修人员进行检修。

确保设备尽快恢复正常运行,以保障监控系统的正常运行。

4.安全问题:针对存在的安全隐患,立即采取措施进行修复。

例如更

换损坏的楼梯扶手、修补不平整的地面等。

同时加强对安全问题的监督,

确保员工和访客的安全。

以上措施将由相关负责人亲自负责执行,并定期进行检查和评估。

我们将确保B3监的各项工作都符合标准要求,提高监控系统的运行效率和安全性。

希望通过以上措施的实施,能够及时解决B3监中存在的不合格项,提高工作质量和效率。

不合格品记录表完整

偏差主要信息(如需加可附页)

产品/物料/设备/文件名称:

签名:

产品批号/物料/设备/文件编号:

发现日期

发现时间

工序

发现地点

年 月 日

:

在什么过程?

影响程度

总量

全部 部分

B部分 由偏差相关部门填写

偏差描述

应急处理措施描述(如需要可以增加附页)

偏差可能原因(如需要可以增加附页)

签名/日期:

□文件/记录 □环境

偏差的影响范围

偏差风险评估

严重性

频率

偏差风险等级

签名/日期:

如果偏差调查没能在规定期限内完成,请注明原因,并由质量负责人复核。

延长日期至

调查负责人签名:

日期:

质量部负责人签名:

日期:

*********

偏差处理单(三)

偏差编号:

H部分 偏差风险报告(由风险管理小组完成)

确认偏差风险等级

C部分 偏差的确认(按下列操作进行)

偏差

完成后续的偏差处理单

非偏差

签名/日期:

D部分 由质量部确认以上信息

签名/日期:

*********

偏差处理单(二)

偏差编号:

G部分 偏差调查(由调查负责人完成)

偏差调查团队成员签名

评估所采取的应急处理措施

产生偏差的根本原因或者最可能原因

根本原因类别:

□人员/实施 □设备/设施 □产品/物料

纠正与预防措施意见

纠正措施(可增加附页)

执行人

预期时间

预防措施(可增加附页)

执行人

预期时间

实施纠正与预防措施后的偏差风险评估

ቤተ መጻሕፍቲ ባይዱ严重性