多工位级进模典型结构

多工位级进模典型结构与主要参数计算

?

(Dmax

?

xΔ ?

2cmin )0??p

凸模刃口尺寸:

Dp

?

( d min

?

xΔ)

? ?

0 ?

p

凹模刃口尺寸: (3)孔心距 Ld ?

dd L?

? (dd Δ/8

?

2cmin

)? ? d 0

?

(d min

?

xΔ ?

2cmin

)

? 0

?

d

14

15

3.3 冲裁力和压力中心的计算

3.3.1 冲裁力的计算

2. 考虑冲模的磨损规律 落料模:凹模基本尺寸应取最小极限尺寸; 冲孔模:凸模基本尺寸应取最大极限尺寸。

12

3. 凸、凹模刃口制造公差应合理 形状简单的刃口制造偏差:按IT6 ~IT7 级或查教材表3-9 ; 形状复杂的刃口制造偏差:取冲裁件相应部位公差的1/4 ; 对刃口尺寸磨损后无变化的制造偏差:取冲裁件相应部位公

较比点缺优的模序工单和模进级

二 材料利用率的计算

材料利用率:是指冲裁件的实际面积与所用板料的面积之比。

?

?

F F0

?

100%

?

F AB

?

100 %

?------ 材料利用率;

F------- 工件的实际面积;

F0------- 所用材料面积,包括工件面积和废料面积; A------- 送料距(相邻两个制件对应点的距离); B------- 条料宽度。

F自

=

0.6kbt 2?

r+t

b

U形件弯曲力

F自=

0.7kbt r+t

2?

b

F自--- 冲压行程结束时的自由弯曲力; K---- 安全系数,一般取1.3 ; b---- 弯曲件的宽度(mm); t---- 弯曲材料的厚度(mm);

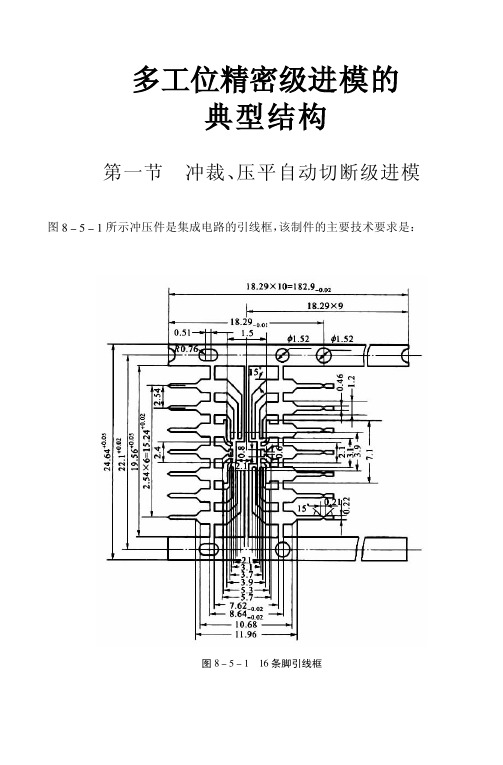

多工位精密级进模的典型结构

多工位精密级进模的典型结构多工位精密级进模是一种常见的现代模具结构,它具有多个模位,每个模位用于完成模具运动的一个工序。

这种模具结构主要用于生产精密级产品,可以同时完成多道工序,提高生产效率和产品质量。

以下是一个典型的多工位精密级进模的结构及工作原理的详细介绍。

一、结构组成1.夹具:用于固定工件,通常由夹具座、夹紧块等组成。

2.模架:用于支撑和固定进模系统的各个组件,通常由上模板、下模板、四柱以及导向柱等组成。

3.进模系统:由进模机构和导向机构组成,用于控制工模的进模和退模动作。

4.顶针系统:用于对工件进行顶针定位、顶出等操作。

5.外拉杆:用于固定进模座和进模板。

6.模板滑动结构:通常由传动件、滑块、滑道等组成,用于控制模板的滑动运动。

7.切割系统:用于对工件进行切割、剪断等操作。

二、工作原理1.夹紧工件:首先将工件固定在夹具上,确保工件能够稳定地进行加工。

2.模具进模:启动进模系统,通过导向机构将模具往前推进,使模具与工件接触。

3.工序加工:在进模的过程中,进模系统将工具与工件进行相对运动,完成所需的加工工序,例如冲压、拉伸、冷镦等。

4.顶针操作:在需要对工件进行顶针操作时,启动顶针系统,通过顶针对工件进行定位、顶出等操作。

5.退出模具:完成模具加工后,启动退模系统,通过导向机构将模具从工件上撤回,实现模具的退出。

6.下一工序:完成一道工序后,进一步推进进模系统,使下一个模具与工件接触,继续进行下一道工序的加工。

7.切割处理:当加工完所有工序后,启动切割系统,对工件进行分割、剪断等操作。

三、特点与优势1.高效生产:通过多工位的设置,可以同时进行多道工序,大大提高生产效率。

2.精密加工:模具通过精密的进模系统和导向机构,能够实现高精度、高稳定性的加工。

3.定位准确:通过顶针系统的配合,能够对工件进行精确定位,确保加工质量。

4.节省空间:多工位结构能够将多个工序集成在一个模具中,节省了生产空间,提高了生产效率。

多工位级进模的典型结构

多工位级进模的典型结构

1.1 冲载弯曲成形级进模

电极端子冲裁弯曲成形级进模

Байду номын сангаас

1—带槽浮动导料销; 2—小导柱; 3—小凸模; 4—凸模; 5—成形凸模; 6—导正销; 7— 8—落料凸模; 9—卸料螺钉; 10—垫板; 11—弹簧; 12—凸模固定板; 13— 14—凹模; 15—凹模垫板; 16—弯曲凸模; 17—气动送料器

1.3 带料连续 拉深多工位级 进模

电位器外壳带料连续 拉深多工位级进模

1—导线; 2—检测导正销; 3—顶件块; 4—冲孔凹模; 5—定位圈; 6—冲缺口凹模镶块; 7—侧面导板; 8—卸料板; 9—凸模固定板; 10—冲缺口凸模;

多工位级进模的典型结构

11—凸模护套; 12—冲小方孔凸模; 13—导向套; 14—切边凸模; 15—翻边凸模; 16—小导柱; 17—浮动导料销; 18—小导套

多工位级进模的典型结构

1.3 带料连续拉深多工位级进模

电 位 器 外 壳 零 件 图 及 冲 压 排 样 方 案

多工位级进模的典型结构

1.3 带料连续拉深多工位级进模

带料连续拉深分类

冲压工艺与模具设计

多工位级进模的典型结构

1.2 冲孔落料弯曲级进模

工件图及排样图

多工位级进模的典型结构

1.2 冲孔落料弯曲级进模

冲孔落料弯曲级进模

1—垫板; 2—凹模镶块; 3—导柱; 4—导正销; 5—弹压导板; 6—导套; 7—切断凸模; 8— 9—凸模固定板; 10—模柄; 11—上模座; 12—分离凸模; 13—冲槽凸模;14— 15—导板镶块; 16—侧刃; 17—导料板; 18—凹模; 19—下模座

多工位精密级进模的典型结构

图 ! " # " $ 引线框级进模的自动切料机构

第二节 膜片级进模

%& 制件要求 膜片制件年产量在百万件以上,材料为不锈钢,厚度为 ’&(()),用于彩色电视机显像管内 的电子枪,其形状和主要尺寸如图 ! " # " # 所示。制件的技术要求如下: (%)( 孔!’&*+ 的孔径误差为 , ’&’%)),椭圆度小于 ’&’%)),在显微镜下放大 %# 倍观察 时,不应看见毛刺和毛边。 (-)中间孔中心应在两旁孔中心的连线上,其偏差小于 ’&’%))。 (()孔!’&*+ 周围的板厚误差小于 ’&’%))。 ($)! 和 " 之间平面、# 和 $ 之间平面及 % " % 平面的平面度小于 ’&’())。 (#)孔!’&*+ 附近只准有如 & 局部放大所示的弯曲。 (*)’ " ’ 面 的 中 间 部 位 相 对 于 连 接 两 端 所 组 成 的 平 面,应 向 % " % 面 下 凹 ’&’’# .

! " !#$$。 #" 条料工序的排样 膜片的工序排样如图 % & ’ & ( 所示,带料宽度为 #)$$,步距为 #($$。工序说明如下:

图 % & ’ & ’ 膜片制件简图

图 % & ’ & ( 膜片工序排样

!切槽:加工拉深毛坯和搭边。 "拉深:加工制件形状。 #定位:由于拉深时毛坯收缩变形,步距会变小,而采用定位后再拉深,就能确保制件在定 位以后的工序中步距不变。 $整形:将拉深件外形整形到制件要求的尺寸,考虑到压印工序中制件底部的挠曲,预整 形到工序$图示尺寸,以保证工序%加工后底面平整。

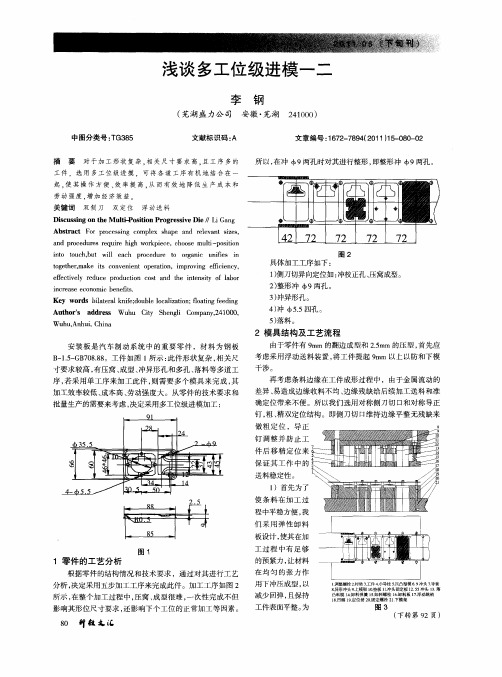

浅谈多工位级进模一二

用下冲压成 型 , 以

减少 回弹 , 且保持 工件表面平整。 为

I 调整螺栓 2 衬垫 3 工件 4 小导柱 5 压凸型模 69 头 7 冲 导套 8 异形 冲 9 头 上模架 1垫板 1 冲头同定板 1 5 0 1 25 冲头 1 落 3 凸料模 1 卸料 弹簧 l 卸料螺 栓 1 卸料板 l 浮动 跳销 4 5 6 7 1 模 1 定 位销 2 固定螺栓 2 下模架 8凹 9 f 1 1

钉 调整 并 防止 工 件 后移 精定 位 来 保 证其 工作 中的 送料稳定性。 1 )首先为了 使 条料 在加 工 过

I —

一 ● I

- I

程中平稳方便 , 我

们采 用 弹性 卸料

lI 、L 、 85

一

一

T

板设计 , 在加 使其

工过 程 中有 足够 的预紧力 , 让材料 在 均匀 的张 力作

Ke r s b l tr l nf ;o b e lc l a in f ai gf e ig y wo d i e a i d u l o a i t ; o t d n a k e z o l n e

Au h rS a d e s W u u C t S e gi C mp n ,4 0 0 to’ d r s h i y hn l o a y2 1 0 , W u uAn u , i a h , h i Ch n

t eh rma e t c n e i n o e a in, i og t e , k i s o v n e t p r to mpr vng f ce y o i e inc , i

4 7 2 2

7 2

图2

具体加工工序如下 : 1侧刀切异向定位如 : ) 冲校正孔 、 压窝成型。 2 整形 冲 9两孔。 )

第四章 多工位精密自动级进模结构

第一节 多工位精密自动级进模及其排样

第二节 多工位精密自动级进模典型结构及

主要部件

第三节 多工位精密自动级进模的安全动级进模是精密、高效、长寿命的冲压模具。它适用于

冲压小尺寸、薄料、形状复杂的大批量冲压件。

多工位精密自动级进模

排样带料

1.排样设计应遵循的原则

(1)可制作冲压件展开毛坯样板(3~5个),在图面上反复试排,

待初步方案确定后,在排样图的开始端安排冲孔、切口、切废料等分离工

位,再向另一端依次安排成形工位,最后安排制件和载体分离。在安排工 位时,要尽量避免冲小半孔,以防凸模受力不均而折断。

(2)第一工位一般安排冲孔和冲工艺导正孔。第二工位设置导正销对

多工位精密自动级进模成形产品

一、多工位精密自动级进模的要求和特点

1.要求

(1)模具结构具有更高的合理性 多工位精密自动级进模必须带有自动送料装置,且送料精度高,送 料进距易于调整,并带有高精度的误差检测装置。考虑到凸模通常很精 细,必须加以精确导向和保护,因而要求卸料板能对凸模提供导向和保 护功能。 (2)模具制作具有更高的精度和寿命 为了达到多工位精密自动级进模精度高、寿命长的要求,其模具的 主要工作零件常采用高强度高合金工具钢、高速钢或硬质合金等材料来 制造。加工方法常采用慢走丝线电极电加工和成形磨削。另外,卸料板 上相应的孔必须采用高精度加工,其尺寸及相互位置必须准确无误。

平接,除了必须如此排样时,应尽量避免。 平接时在平接附近要设置导正销,如果工件

a) b) 搭接方法 a)搭接 b)平接

允许,第二次冲裁宽度要适当增加一些,凸

模修出微小的斜角(一般取3°~5°)。

2.带料的载体

在级进模的设计中,通常把搭边称为载体。作为运送带料的物体,载 体的主要作用是:消除或减少带料在各工位变形时所产生的相互影响,运

多工位级进模的设

多工位级进模的排样设计

多工位级进模的排样设计

(4)中间载体 中间载体常用于一些对称弯曲成形件,利用 材料不变形的区域与载体连 接,成形结束后切除载体。中载体可分为单中载体和双中载 体。中载体在成形过程中平衡性 较好。图6.2.4所示是同一个零件选择中载体时不同的排样方 法。图6.2.4a是单件排列,图6.2.4b是可提高生产效率一倍 的双排排样。 图6.2.5所示零件要进行两侧以相反方向卷曲的成形,选 用单中载体难以保证成形件成形后的精度要求,而选用可延 伸连接的双中载体既可保证成形件的质量。此方法的缺点是 载体宽度较大,会降低材料的利用率。 中载体常用于材料厚度大于0.2mm的对称弯曲成形件。

多工位级进模的排样设计

多工位级进模的排样设计

(2)双边载体(图6.2.2) 双边载体实质是一种 增大了条料两侧搭边的宽度,以供冲导正工艺孔需 要的载体,一般可分为等宽双边载体(图6.2.2a) 和不等宽双边载体(即主载体和辅助载体,图 6.2.2b)。双边载体增加边料可保证送料的刚度和 精度,这种载体主要用于薄料(t≤0.2mm),工件 精度较高的场合 ,但材料的利用率有所降低,往往 是单件排列。

多工位级进模的排样设计

(8)当局部有压筋时,一般应安排在冲孔前,防止 由于压筋造成孔的变形。突包时,若突包的中央有 孔,为有利于材料的流动,可先冲一小孔,压突后 再冲到要求的孔径。 (9)当级进成形工位数不是很多,工件的精度要 求较高时,可采用“复位”技术,即在成形工位前, 先将工件毛坯沿其规定的轮廓进行冲切,但不与带 料分离,当凸模切入材料的20%~35%后,模具中 的复位机构将作用反向力使被切工件压回条料内, 再送到后续加工工位进行成形。

多工位级进模的排样设计

2.1 排样设计的原则 多工位级进模的排样,除了遵守普通冲模的排样原 则外,还应考虑如下几点: (1)先制作冲压件展开毛坯样板(3~5个),在图 面上反复试排,待初步方案确定后,在排样图的开 始端安排冲孔、切口、切废料等分离工位,再向另 一端依次安排成形工位,最后安排工件和载体分离。 在安排工位时,要尽量避免冲小半孔,以防凸模受 力不均而折断。

多工位级进模的主要零部件设计

Happiness is a kind of perfume that cannot be poured on others, but oneself does not touch some.整合汇编简单易用(页眉可删)我家的小妹妹作文400字(通用3篇)我家的小妹妹作文1我有一个小妹妹,今年六岁,黑黑的脸蛋,鼻子小小的,嘴巴小小的,一双圆溜溜的大眼睛特别有神,可是长的又黑又瘦,好象好久没有吃饭一样的.我们都叫她小不点.可是,她却特别有意思,经常让我们开怀大笑.正所谓是人小鬼大.有一次,我和小妹妹在看电视,她躺在那里,我不跟她说话,可谁知道小妹妹躺在那里她就睡着了,她睡的像一头小猪一样香,我使劲的摇了摇一下小妹妹,小妹妹才迷迷糊糊的醒过来,说“;你在干什么呀?人家睡的正香,还做了一个美梦呢.”“我要到楼下去了,你去不去啊?”我说.“我当然要去了,我最喜欢跟哥哥你玩了.”说完就从床上跳下来,拉着我的手出去玩游戏了.还有一次,小妹妹刚上幼儿园回来,就对我说“:老师太笨了.”我说“:老师是来教你们的肯定是比你们聪明的.怎么可能笨呢?”小妹妹说“:你先听我说完,事情是这样的,今天老师说谁能从一数到十.于是有一个小朋友就从一数到十,你说老师笨不笨啊?”原来是这样一回事.难道这样就说老师笨啊!这是老师在考你们到底聪明不聪明,还要说别人呢!想想真是特别的好笑.这就是我那个又有趣又可爱的小妹妹.我非常喜欢她.我家的小妹妹作文2去年,我家又多了一位新成员,她就是我的小妹妹——__x。

她有一双水灵灵的大眼睛,粉嘟嘟的小脸蛋,还长着一张樱桃小嘴,真是一个漂亮的小姑娘。

小妹妹非常聪明,每当有音乐响起,她的小手就会随音乐摇摆,还会扭屁股。

有鞭炮声的时候,她会捂住两只耳朵。

看到别人给她东西,都叫爸爸或妈妈,可惜,不会叫哥哥,我好想听到小妹妹叫我一声哥哥呀。

她还会学电视里的人练功夫,一会儿用拳头打来打去,一会儿用双脚踢来踢去。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多工位级进模的设计

第三节 多工位级进模典型结构

1.冲孔落料多工位级进模 轮廓分解,形状由复杂变简单

2.冲裁弯曲多工位级进模 分离工序先冲工艺孔、不受弯曲成形影响的型孔 后弯曲成形 最后落料分离

多工位级进模的设计

丝架级进模的A-A剖视

1-压杆;2-杠杆;3-轴;4-凹模拼块

多工位级进模的设计

工

序

1-螺钉

⑥

2-凸模

的

3、4-凸模固定板拼块 5-螺钉

上 模

图

多工位级进模的设计

丝架级进模的B-B剖视

1-斜楔2-滚轮3-轴4-芯块5-活动凹模

多工位级进模的设计ຫໍສະໝຸດ 工 序 ⑦ 的 上 模 图

1-斜楔 2-凸模 3-螺钉

一、总体构思

以排样图为基础,根据模具工作动作要求,确定模具总体结构: 正倒装

(外、内)导向 条料定位与送进 卸料与出件 镶(拼)结构 运动机构 模架

多工位级进模的设计

第四节 多工位级进模主要零部件设计

二、主要零部件设计

1.凸模 细小凸模应实施保护、易拆装 常见的小凸模及其装配形式 带顶出销的凸模结构 成型磨削凸模的6种形式 异形凸模一般采用直通结构,用螺钉吊装固定 凸模常用的固定方法

多工位级进模的设计

例2.双筒制件级进拉深模

双 筒 制 件 实 验 图

多工位级进模的设计

双 筒 焊 片 工 序 排 样 图

1压筋 2冲槽孔 3切边 4首次拉深 5~10第n次拉深 11整形 12冲底孔 13落料

多工位级进模的设计

双 筒 焊 片 级 进 模 总 装 图

多工位级进模的设计

第四节 多工位级进模主要零部件设计

多工位级进模的设计

第四节 多工位级进模主要零部件设计

二、主要零部件设计(续)

2.凹模 结构常用的类型: 整体式、拼块式、嵌块式

(1)嵌块式凹模 凹模嵌块结构

(2)拼块式凹模 磨削拼装组合凹模

嵌块布置

拼块凹模的固定形式: ①平面固定式 ②嵌槽固定式 ③框孔固定式

多工位级进模的设计

常见的小凸模及其装配形式

3.冲裁拉深多工位级进模 整体带料拉深、带料切口拉深

多工位级进模的设计

例1.丝架级进弯曲模

丝 架 制 件 简 图

多工位级进模的设计

丝架工序排样

①冲导正孔;②压筋; ③冲外形; ④L形弯曲; ⑤切外形;⑥U形弯曲;⑦弯曲整形;⑧切断分离

多工位级进模的设计

丝架级进模总装图

多工位级进模的设计

丝架级进模下模图

嵌块在排样中的位置

多工位级进模的设计

零 件 图

多工位级进模的设计

凸 模、 卸 料 嵌 套、 凹 模 嵌 块 相 互 位 置

多工位级进模的设计

并列组合凹模结构

多工位级进模的设计

磨削拼装凹模

多工位级进模的设计

平面固定式

多工位级进模的设计

直 槽 固 定 式

多工位级进模的设计

直槽固定式

a) 整体框孔 b) 组合框孔

多工位级进模的设计

带 顶 出 销 的 凸 模

多工位级进模的设计

成型磨削凸模

多工位级进模的设计

凸模常用的固定方法(1)

多工位级进模的设计

a)销钉吊装

b)带压板槽的小凸模

凸模常用的固定方法(2)

1-凸模2-销钉3-凸模固定板

多工位级进模的设计

嵌块式凹模

多工位级进模的设计

凹模嵌块

多工位级进模的设计

多工位级进模的设计

复习上次课的内容

1.多工位级进模的特点及适用范围。 2.多工位级进模排样设计应遵循的原则。 3.如何保证条料的定位精度?

多工位级进模的设计

第三节 多工位级进模典型结构

冲孔落料多工位级进模 多工位级进模的类型 冲裁弯曲多工位级进模

冲裁拉深多工位级进模

一般多工位级进模的工作动作顺序: