广州数控G90、G71指令格式与用法

广州数控G90、G71指令格式与用法

内、外圆端(锥)面切削循环 ——G94

书写格式 G94 X(U)… Z(W)… R… F…

式中:X、Z- 端面切削的 终点坐标值;

U、W- 端 面 切 削 的 终 点 相 对于循环起点的坐标;

R- 端面切削的起点相对 于终点在Z轴方向的坐标 分量。

当起点Z向坐标小于终点Z 向坐标时K为负,反之为 正。如图所示。

例:应用圆柱面切削循环功能 加工图所示零件。

N10 G00 X100 Z100 T01; N20 M03 S600; N30 G00 X55 Z4; N40 G01 Z2 F40; N50 G90 X45 Z-25 F40; N60 X40; N70 X35; N80 G00 X100 Z100 ; N90 M05; N100 M02;

N10 G00 X100 Z100 T01; N20 M03 S600; N30 G00 X55 Z4; N40 G01 Z2 F40; N50 G90 X45 Z-25 F40; N60 ?; N70 ?; N80 G00 X100 Z100 ; N90 M05; N100 M02;

外圆切削循环 ——G90

内、外圆端(锥)面切削循环 ——G94

例:应用端面切削循环功能加 工如图f所示零件,每次切深4mm。

…… G00 X53 Z10; G94 X20 Z6 R-11 F40;

?; ?; ?; ……

内、外圆端(锥)面切削循环 ——G94

例:应用端面切削循环功能加 工如图f所示零件,每次切深4mm。

…… G00 X53 Z10; G94 X20 Z6 R-11 F40;

外圆切削循环 ——G90

例2:应用圆锥面切削循环功能加 工图c所示零件。

R=(40-50)/2

G71指令的使用

(三)编 程

• O0006 • N10 T0101; • N20 G00 G40 X120.0 Z10.0 M08 ; • N30 M03 S300; • N40 G71 U2.0 R0.5; • N50 G71 P60 Q120 U0.5 W0.25 F0.25; • N60 G00 G42 X40.0 ; //ns • N70 G01 Z-30.0 F0.15; • N80 X60.0 Z-60.0; • N90 Z-80.0; • N100 X100.0 Z-90.0; • N110 Z-110.0; • N120 G40 X120.0 Z-130.0; //nf • N130 G00 X125.0 ; • N140 X200.0 Z140.0; • N150 M30;

加工内轮廓时,为负值;

• (6)△w—Z轴方向精加工余量,一般取0.05~0.1㎜;

(二)G71应用实例

• 例:按下图所示尺寸编写外圆粗切循环加工程序。

• 1、选择刀具: 90º硬质合金车刀,刀尖半径0.4mm,置于1号刀位。

• 2、确定切削用量: • 1)背吃刀量:粗车时为2mm,精车时为0.25mm。 • 2)进给量:粗车时为0.2mm/r,精车时为0.15mm /r。 • 3)主轴转速:粗车时为300 r /min,精车时为500 r /min 。

• 2、编程格式

•

G71 U(△d) R(e)

•

G71 P(ns) Q(nf) U(△u) W(△w) F_ S_ T_ ;

• 3、使用说明 • (1)△d—背吃刀量; • (2)e—退刀量; • (3)ns—精加工轮廓程序段中开始程序段的段号; • (4)nf—精加工轮廓程序段中结束程序段璄段号; • (5)△u—X轴方向精加工余量,直径值,一般取0.5㎜。

G71指令的使用

• (6)△w—Z轴方向精加工余量,一般取0.05~0.1㎜;

(二)G71应用实例

• 例:按下图所示尺寸编写外圆粗切循环加工程序。

ห้องสมุดไป่ตู้

• 1、选择刀具: 90º硬质合金车刀,刀尖半径0.4mm,置于1号刀位。

• 2、确定切削用量: • 1)背吃刀量:粗车时为2mm,精车时为0.25mm。 • 2)进给量:粗车时为0.2mm/r,精车时为0.15mm /r。 • 3)主轴转速:粗车时为300 r /min,精车时为500 r /min 。

图310活学活用g71外圆粗车循环指令适用于轴向尺寸较长的外圆柱面或内孔面需多次走刀才能完成的粗加工但该指令的应用有它的局限性即零件轮廓必须符合x轴z轴方向同时单调增大或单调减小

G71指令的使用

多台阶轴零件

外圆粗车循环指令的功能

该指令只需指定粗加工背吃刀量、精加工余量和精加工路线,系 统便可自动给出粗加工路线和加工次数,完成各外圆表面的粗加工。 如下图所示,该功能指定最终切削路径从 始点经A 到 B。该命令以 余量△d 为切削深度,以e为退刀量车掉指定的区域,留精加工预留 量△u/2及△w ,最后在完成该切削进程后刀具返回到循环起点。

• 2、编程格式

•

G71 U(△d) R(e)

•

G71 P(ns) Q(nf) U(△u) W(△w) F_ S_ T_ ;

• 3、使用说明 • (1)△d—背吃刀量; • (2)e—退刀量; • (3)ns—精加工轮廓程序段中开始程序段的段号; • (4)nf—精加工轮廓程序段中结束程序段璄段号; • (5)△u—X轴方向精加工余量,直径值,一般取0.5㎜。

• 复合固定循环指令G73是一种多次成形封闭切削循环指令, 该指令适于对已基本成形的铸、锻毛坯切削,对零件轮廓 的单调性则没有要求。而仍使用G71、G72指令则会产生 许多无效切削,且浪费时间。

数控车循环加工指令G70G71G71G72G90G92G94指令学习

循环加工指令学习外圆、内孔车削循环(G90)直线切削(圆柱面)固定循环:G90 X(U)Z(W)F_;锥形切削固定循环:G90 X(U)Z(W)R F_;X(U) Z(W)指每次循环终点坐标值或称为切出点坐标或称为对角线顶点坐标,F指进给速度。

走刀路线:形状为矩形,单一固定循环可以将一系列连续加工动作,如“切入-切削-退刀-返回”,用一个循环指令完成,从而简化程序。

要加工一个台阶只要一个程序段就可以了。

单一固定循环锥体加工G90 X(U)~Z(W)~R~F~式中:X、Z- 圆锥面切削的终点坐标值;或称为梯形对角张顶点坐标。

U、W-圆柱面切削的终点相对于循环起点的坐标;R- 圆锥面切削的起点相对于终点的半径差(如何理解?)。

走刀路线:形状为梯形,“切入-切削-退刀-返回”。

R理解:刀具切削锥面的切出点至切入点在X方向上的矢量。

注意:切削锥体循环时,R值不可省略。

G90 X Z R;X R ;X R;…….外圆柱面加工时:(X,Z)为终点C坐标,(U,W)为终点C相对于起点A坐标值的增量。

图中:R表示快速进给,F为按指定速度进给。

单程序段加工时,按一次循环启动键可完成1—2—3—4的轨迹操作。

外圆锥面加工时:图中:R的意义为圆锥体大小端的差值,X(U),Z(W)的意义同前。

外圆、内孔车削循环圆锥面车削循环用增量坐标编程时要注意R的符号,确定方法是锥面起点B坐标大于终点C坐标时R为正,反之为负。

G90 X40.0 Z20.0 F50.0 ;A→B→C→D→AX30.0 ;A→E→F→D→AX20.0 ;A→G→H→D→AG90 X40.0 Z20.0 R-5.0 F50.0 ;A→B→C→D→AX30.0 R-5.0 ;A→E→F→D→AX20.0 R-5.0 ;A→G→H→D→A示例:G50 X150.0 Z200.0 M08;G00 X94.0 Z10.0 T0101 M03 Z2.0;循环起点G90 X80.0 Z-49.8 F0.25;循环①X70.0;循环②X60.4;循环③G00 X150.0 Z200.0 T0000;取消G90M01;端面车削固定循环(G94)直端面车削固定循环G94 X(U)Z(W) F _;锥端面切削固定循环G94 X(U)Z(W)K(或R)F_ ;示例:G00 X84.0 Z2.0;循环起点G94 X30.4 Z-5.0 F0.2;循环①Z-10.0;循环②Z-14.8;循环③G00 X150.0 Z200.0;取消G94GSK980TD的多重循环指令包括:轴向粗车循环G71、径向粗车循环G72、封闭切削循环G73、精加工循G70、轴向切槽多重循环G74、径向切槽多重循环G75及多重螺纹切削循环G76。

G71指令

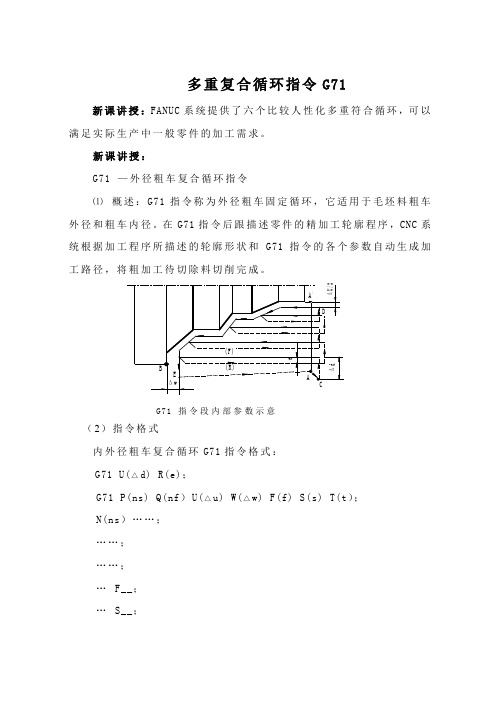

多重复合循环指令G71新课讲授:FANUC系统提供了六个比较人性化多重符合循环,可以满足实际生产中一般零件的加工需求。

新课讲授:G71 —外径粗车复合循环指令⑴概述:G71指令称为外径粗车固定循环,它适用于毛坯料粗车外径和粗车内径。

在G71指令后跟描述零件的精加工轮廓程序,CNC系统根据加工程序所描述的轮廓形状和G71指令的各个参数自动生成加工路径,将粗加工待切除料切削完成。

G71指令段内部参数示意(2)指令格式内外径粗车复合循环G71指令格式:G71 U(△d) R(e);G71 P(ns) Q(nf)U(△u) W(△w) F(f) S(s) T(t);N(ns)……;……;……;…F__;…S__;…T__;N(nf)……;外径粗车复合循环指令参数是由两个G71程序段指令的,而精加工的零件形状是由N(ns)到N(nf)的程序段指令的,各参数的意义如图5-23。

△d —每次循环的切削深度(半径值指定),模态值,直到下个指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化,单位为mm。

e —每次切削退刀量。

模态值,在下次指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化。

ns —精加工路径第一程序段的顺序号(行号)。

nf —精加工路径最后程序段的顺序号(行号)。

△u —X方向精加工余量和方向。

△u为负值时,表示内径粗车循环。

△w —Z方向精加工余量和方向。

f , s , t :在G71程序段中指令,在顺序号为ns到顺序号为nf的程序段中粗车时使用的F、S、T功能。

⑶说明①在A→B之间的移动指令中指定的F、S、T功能,仅在G70中有效,粗车循环使用G71程序段或以前指令的F、S、T功能。

精加工形状的移动指令,直线和圆弧指令都可以指令。

②在A→A′之间的刀具轨迹,在顺序号为ns的程序段中指定,ns 的程序段必须为G00或G01指令,且只有X轴的移动(不能指定Z轴的运动)。

g71指令编程实例详解

g71指令编程实例详解以G71指令编程实例详解为标题G71指令是数控加工中常用的一种指令,用于定义一个矩形区域,并在此区域内进行加工。

本文将通过一个实例来详细解析G71指令的使用方法和注意事项。

我们需要了解G71指令的基本格式。

G71指令的格式为:G71 Pn Qn Un Wn Dn Fn,其中各参数的含义如下:- Pn:定义矩形区域的左下角点的X坐标- Qn:定义矩形区域的左下角点的Y坐标- Un:定义矩形区域的右上角点的X坐标- Wn:定义矩形区域的右上角点的Y坐标- Dn:定义在矩形区域内进行加工的深度- Fn:定义每次进给的距离接下来,我们通过一个具体的编程实例来说明G71指令的使用方法。

假设我们需要在一个矩形工件上进行钻孔加工,矩形的左下角点坐标为(0, 0),右上角点坐标为(100, 50),加工深度为10mm,每次进给距离为2mm。

按照G71指令的格式,我们可以编写如下程序:```N10 G71 P0 Q0 U100 W50 D10 F2N20 G90 G00 X0 Y0 Z0N30 G43 H01 Z2N40 G81 R2 Z-10 F100```上述程序中,N10行为G71指令,定义了矩形区域的左下角点为(0, 0),右上角点为(100, 50),加工深度为10mm,每次进给距离为2mm。

N20行为绝对编程G90指令,将当前坐标设置为(0, 0, 0)。

N30行为刀具半径补偿G43指令,选择刀具编号为01,Z向偏移量为2。

N40行为钻孔循环G81指令,设定钻孔半径为2mm,钻孔深度为-10mm(即向下钻孔10mm),进给速度为100mm/min。

通过上述程序,我们可以实现在给定矩形区域内进行钻孔加工的目标。

在编写G71指令时,还需要注意以下几点:1. G71指令必须与G90(绝对编程)指令一起使用,确保矩形区域的坐标值是绝对坐标。

2. G71指令只能在主程序中使用,不能在子程序或循环中使用。

(整理)G71的通用格式.

粗车外圆循环指令G71:G71的通用格式:G71 U1.8 R0.5;G71 P11 Q22 U0.1 W0.03 F0.2;注解:1、设置每刀切削3.6mm(单边1.8mm)切削完每次抬刀量为单边0.5mm,此处的0.5采用的为G01的速度,因此尽量要小,否则会浪费过多的抬刀时间。

刀具的具体的运动过程如下:假设刀具从定位点A向左手(卡盘方向)切削:首先依G0的速度定位在切削点A处,然后采用G1速度切削工件外圆,切削至左端终点后,以G1速度抬高0.5mm,然后依G0速度快速退回到定位点A处。

接着往复同样动作,直至最后一刀时,X方向留0.1,Z方向留0.03,做为G70精车的余量。

2、F0.2,也可以写在第一行,因为第二行过于拥挤。

同时,第一行根据需要也可以设置转速,如下:G71 U1.8 R0.5 S1000 F0.2;G71 P11 Q22 U0.1 W0.03;3、与之相对应的另一个指令为G90。

固定循环一般分为:单一形状固定循环和复合形状固定循环两种。

G90为单一形状固定循环指令,G71为复合形状固定循环指令粗车端面循环指令:G72G72的通用格式:G72 W1.8 R0.5;G72 P33 Q44 U0. W0.1 F0.2;如果是用G72切削端面喇叭口或内孔,则U为负值。

如下:G72 W1.8 R0.5;G72 P33 Q44 U-0.1 W0.1 F0.2;G72也可以用来切削外圆。

常用在第一面切削完毕,第二面容易在粗车时把第一面打花的情况下。

(与之相对应的另一个指令为G94,G94为单一循环指令,G72为综合循环指令)下面的一段程序是用G72来切削一个外圆:G0 X158. Z2. S1600 M8;G72 W1.5 R0.5;G72 P999 Q888 U0.1 W0.05 F0.5;N999 G0 Z-6.3;G1 X153.78;Z-0.7;N888 G2 X152.38 Z0. R0.7;G0 X250.Z150. M9;M01;外圆和端面纺形粗车循环指令:G73G73 通用格式:(用来车外圆,一般W留余量为0)G73 U5. R3;G73 P11 Q22 U0.1 W0. F0.2;解析:U5.说明总吃刀量为单边5mm,具体的算法为:拿毛坯尺寸减去图纸的最终尺寸然后再除以2,即为单边总吃刀量。

数控车G71用法及编程实例-g71编程运用

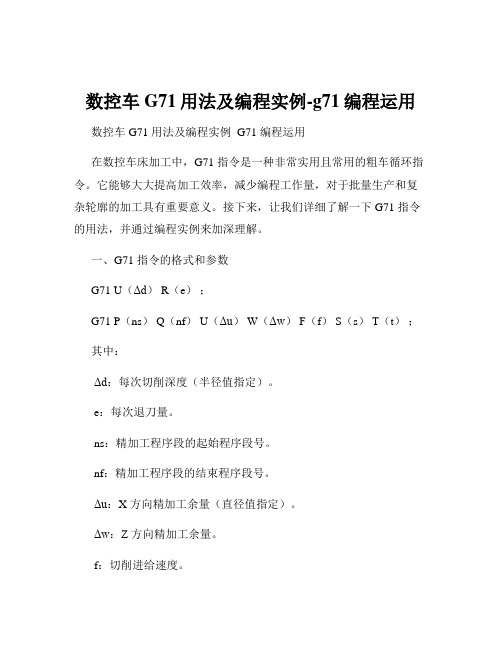

数控车G71用法及编程实例-g71编程运用数控车 G71 用法及编程实例 G71 编程运用在数控车床加工中,G71 指令是一种非常实用且常用的粗车循环指令。

它能够大大提高加工效率,减少编程工作量,对于批量生产和复杂轮廓的加工具有重要意义。

接下来,让我们详细了解一下 G71 指令的用法,并通过编程实例来加深理解。

一、G71 指令的格式和参数G71 U(Δd) R(e);G71 P(ns) Q(nf) U(Δu) W(Δw) F(f) S(s) T(t);其中:Δd:每次切削深度(半径值指定)。

e:每次退刀量。

ns:精加工程序段的起始程序段号。

nf:精加工程序段的结束程序段号。

Δu:X 方向精加工余量(直径值指定)。

Δw:Z 方向精加工余量。

f:切削进给速度。

s:主轴转速。

t:刀具及刀补号。

二、G71 指令的工作原理G71 指令在执行时,刀具按照指定的切削深度和退刀量进行分层切削,逐渐去除毛坯余量,最终留下精加工余量。

系统会根据给定的精加工程序段自动计算出粗车的刀具路径,实现高效的粗加工。

三、编程实例假设我们要加工一个轴类零件,其毛坯直径为 50mm,长度为100mm,最终加工尺寸为直径 30mm,长度 80mm,下面是使用 G71 指令进行编程的示例:O0001 (程序名)G99 (每转进给)M03 S800 (主轴正转,转速 800r/min)T0101 (调用 1 号刀具,1 号刀补)G00 X52、 Z2、(快速定位到起点)G71 U2、 R1、(切削深度 2mm,退刀量 1mm)G71 P10 Q20 U05 W01 F02 (精加工程序段从 10 号到 20 号,X 方向余量 05mm,Z 方向余量 01mm,进给速度 02mm/r)N10 G00 X30、(精车起始段)G01 Z-80、(精车轮廓)N20 X52、(精车结束段)G00 X100、 Z100、(退刀)M30 (程序结束)在这个编程实例中,我们首先进行了初始化设置,包括选择进给方式、主轴转速、调用刀具等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

外圆切削循环 ——G90

G90 X(U)_ Z(W)_

F_;

图中,R表示快 速移动,F表示进给 运动,加工顺序按1、 2、3、4进行。U、 W表示增量值。

在增量编程中, 地址U和W后面数值 的符号取决于轨迹1 和轨迹2的方向。在 图中,U和W后的数 值取负号。

外圆切削循环 ——G90

例:应用圆柱面切削循环功能 加工图所示零件,每次切削5mm

X Z

W 1(R)

2(F) 4(R) 3(F)

2

U

2

X

O

Z

内、外圆端(锥)面切削循环 ——G94

2.端面车循环指令G94 G94指令可实现端面加工固 定循环。切削过程如图所示。 图中,R表示快速移动,F表示 进给运动,加工顺序按1、2、3、 4进行。 格式 G94 X(U)_ Z(W)_ F_;

内、外圆端(锥)面切削循环 ——G94

; 进刀5mm再次循环

X30.5

; 进刀5mm再次循环

外圆切削循环 ——G90

G00 X80 Z20

; 退刀到安全位置

G00 X27 Z0

; 进刀到倒角起点

G01 X30 Z-1.5 F80 ; 精车1.5mm倒角

Z-38

; 精车Φ30外圆

X45

Z-68

; 精车Φ40外圆

X60

Z-103

; 精车Φ48外圆

外圆切削循环 ——G90

G90 X56.5 Z-68 F50; 用柱面循环指令车Φ45外圆

X52.5

; 进刀4mm再次循环

X48.5

; 进刀4mm再次循环

X45.5

; 进刀3mm再次循环

G0 X45.5

; X轴快速定位到下一循环点

G90 X40.5 Z-38 ; 用柱面循环指令车Φ30外圆

X35.5

例:应用圆柱面切削循环功能 加工图所示零件。

N10 G00 X100 Z100 T01; N20 M03 S600; N30 G00 X55 Z4; N40 G01 Z2 F40; N50 G90 X45 Z-25 F40; N60 X40; N70 X35; N80 G00 X100 Z100 ; N90 M05; N100 M02;

N10 G00 X100 Z100 T01; N20 M03 S600; N30 G00 X55 Z4; N40 G01 Z2 F40; N50 G90 X45 Z-25 F40; N60 ?; N70 ?; N80 G00 X100 Z100 ; N90 M05; N100 M02;

外圆切削循环 ——G90

外圆切削循环 ——G90

格式: G90 X(U) _ Z(W) _ R_ F_

式中:X、Z- 圆锥面切削 的终点坐标值;

U、W- 圆ቤተ መጻሕፍቲ ባይዱ柱 面 切 削 的 终点相对于循环起点的坐 标;

R- 圆 锥 面 切 削 的 起 点相对于终点的半径差。 如果切削起点的X向坐标 小于终点的X向坐标,I值 为负,反之为正。如图所 示。

实验 外圆切削循环 ——G90

加工零件如下图,毛坯外径Φ65X130的硬塑料棒料, 编制数控加工程序。

外圆切削循环 ——G90

M03 S800 G00 X80 Z20 X65 Z0 G01 X-2 F50 G00 Z2 X60.5 G01 Z-103 F50 G00 X60.5 Z2

;主轴正转,转速800 ;刀具快速移动到起刀点 ;刀具快速靠近工件 ; 车端面 ; 刀具离开工件表面 ; 定位刀具,预留0.5余量 ; 粗车Φ60.5外圆 ;刀具定位到工件附近 ;

单一型固定循环

单一固定循环可以将一 系列连续加工动作,如“切入切削-退刀-返回”,用一个循环 指令完成,从而简化程序。

圆柱面或圆锥面切削 循环是一种单一固定循环, 圆柱面单一固定循环如图所 示。

外圆切削循环 ——G90

G90指令可实现车削内、外圆柱面和圆锥面的自动固定循 环。

G90指令车削内、外圆柱面时的程序段格式如下: G90 X(U)_ Z(W)_ F_; 切削过程如图所示。图中,R表示快速移动,F表示进给运 动,加工顺序按1、2、3、4进行。U、W表示增量值。 在增量编程中,地址U和W后面数值的符号取决于轨迹1和 轨迹2的方向。在图6中,U和W后的数值取负号。

G0 X100 Z100

; 回到起刀点

M05

;主轴停止

M02

;程序停止

内、外圆端(锥)面切削循环 ——G94

2.端面车循环指令G94

G94指令可实现端面加工固 定循环。切削过程如图所示。 图中,R表示快速移动,F表示 进给运动,加工顺序按1、2、3、 4进行。

格式 G94 X(U)_ Z(W)_ F_;

应用端面切削循环功能加工图 d所示零件,每次切深5mm。

…… G00 X85 Z5; G94 X30 Z-5 F0.2; ?; ?; ……

图d 端面切削循环

内、外圆端(锥)面切削循环 ——G94

应用端面切削循环功能加工图 d所示零件,每次切深5mm。

…… G00 X85 Z5; G94 X30 Z-5 F0.2; Z-10; Z-15; ……

单一型固定循环 G90 G94

在某些特殊的粗车加工过程中,由于切削 量大,同一加工路线反复多次切削,为简化编 程提高编程和加工效率而设定固定循环。每执 行一次固定循环,刀具自动返回执行前的坐标 位置。若需再次循环只需编程进刀数据而不必 重写循环指令。执行循环后返回循环起点的位 置,若循环后的程序段中含有其它G、M、S、T 等指令,循环自动结束。

外圆切削循环 ——G90

例2:应用圆锥面切削循环功能加 工图c所示零件。

R=(40-50)/2

外圆切削循环 ——G90

例2:应用圆锥面切削循环功能加 工图c所示零件。 格式: G90 X(U) _ Z(W) _ R_ F_

R=(40-50)/2

N10 T01; N20 M03 S600; N30 G00 X65 Z2; N50 G90 X60 Z-25 R-5 F60; N60 ?; N70 G00 X100 Z100 ; N80 M05; N90 M02;

外圆切削循环 ——G90

例2:应用圆锥面切削循环功能加 工图c所示零件。

R=(40-50)/2

N10 T01; N20 M03 S600; N30 G00 X65 Z2; N50 G90 X60 Z-25 R-5 F60; N60 X50; N70 G00 X100 Z100 ; N80 M05; N90 M02;