《P-FMEA流程图》

新版FMEA(AIAG-VDA第一版)PFMEA过程FMEA课件PPT

其他类别包括但不限于:方法测量

3.2 过程FMEA步骤二:结构分析

VDA 6.3 乌龟图模型

接口

接口

物质资源(P6.4)过程是使用哪些物质资料实现的?设备、设施、装备……

人力资源(P6.3)哪些部门、职能、人员为过程提供支持?能力、权限……

目标:1、分析范围的可视化2、结构树或其他:过程流程图3、识别过程步骤和子步骤4、顾客和供应商工程团队之间的协作(接口责任)5、功能分析步骤的基础

目标:1、产品/过程功能可视化2、结构树/网或等效过程流程图3、将要求或特性与功能关联4、工程团队(系统、安全和组件)之间的协作5、失效分析步骤的基础

目标:1、建立失效链2、每个过程功能的潜在失效影响、失效模式和失效起因3、使用鱼骨图(4M类型)或失效网识别过程失效起因4、顾客和供应商之间的协作(失效影响)5、FMEA表格中失效文件化和风险分析步骤的基础

【OP…】…

产品/过程(项目)

电机装配线

过程步骤/工位(过程要素)

【OP10】涂润滑过程(轴承)

【OP30】烧结轴承压装过程

【OP40】齿轮罩装配过程

【OP20】涂润滑过程(齿轮)

过程流程

4M要素(人员、设备、材料、环境)操作员涂润滑油设备润滑脂

环境(…)

操作员

压装设备

烧结轴承

图 3.2-2 结构分析-结构树示例(电机装配线)

3.1.3 PFMEA项目计划DFMEA项目明确后,应立即制定PFMEA的执行计划。建议使用本手册1.5节所述的5T方法(目的、时间安排、团队、任务、工具)。在制定项目计划时,组织还需要考虑适用的顾客特定要求(CSR)方法和/或可交付成果的进展情况。PFMEA计划有助于公司提前启动PFMEA。DFMEA活动(七步法过程)应纳入总体项目计划。3.1.4 确定基准PFMEAPFMEA的部分准备工作包括了解哪些可用信息可以帮助跨职能团队,其中包括适用基础PFMEA(第1.3节中所述)、类似产品的PFMEA或产品基础PFMEA。基础PFMEA是专门适用于具有共同或一致产品边界或相关功能的产品的基础过程FMEA。在新产品的基础上,基础PFMEA将添加新项目特定组件和功能,以完成新产品的PFMEA。新产品的添加要素可能来源于PFMEA本身,也可能来源于参考初始系列或基础PFMEA的新文件中。若没有可用的基准,那么团队将开发一个新的PFMEA。

APQP 过程流程图、FMEA、控制计划01

POTENTIALFAILURE MODE AND EFFECTS ANALYSIS(PROCESS FMEA)潜在失效模式及影响分析 (PFMEA)FMEA no#文件编号:Item/Component:条目/部件:1367303/V-250 50%后排靠背Prepared by:编制:V-250 2006CoreTeam:核心小组:项目过程功能/要求潜在失效模式潜在失效后果失效的潜在原因/机理现行的过程控制与防范现行过程控制与探测建议措施责任及目标完成日期措施的效果Item Process Function/Potential Potential Potential Current Current RecommendedResponsibility Action Results#RequirementsFailure Effect(s) of Cause(s)/Process Process Actions& Target 采取的措施S O D ModeFailureMechanism(s)Controls Controls ComplettionActions e c e of FailurePreventionDetectionDatetakenvct外协产品材料性能不合格,但未发现产品材料性能降低,使耐用度降低,使用寿命减少,顾客抱怨7未核对分供方的自检报告,使用了材料性能不合格的产品2制定检验和试验控制程序,要求进货检验必须核对分供方的自检报告根据例行检验试验规程对材料性能进行检测342N/A外协产品尺寸不合格产品尺寸不合格,影响座椅在车身上的装配,7未对外协件进行抽检,使不合格的零件流入下道工序4制定检验和试验控制程序,要求进货检验必须对外协件进行抽检根据进货检验表对产品尺寸进行检测384监督供应商制造相应检具,并进行确认张旭东-工艺工程师2006.5.28供应商已完成检具制造,确认,并用于生产72320外协件/半成品库对外协件和半成品能有效管理和贮存产品生锈锈斑造成零件的外观不良,不能满足外观要求6库房的管理混乱,不能对产品提供有效的防护2物流管理控制程序每月检查一次448N/A漏装、错装,产品KPC尺寸超差产品不符合图纸要求导致:客户不满●产品需返工●产品报废4◇●焊接工人的责任心不够,操作时未严格按指导书进行●夹具定位松动2●对员工进行上岗培训,操作工自检●监控夹具使用情况,编制维护计划定期对夹具进行维护、保养首末件检测巡检3件/2小时432N/A产品KPC 尺寸超差●产品需与客户协商偏差代用,造成质量隐患7◇焊接时焊渣的飞溅填充定位并堆积,定位磨损或变形,使定位失效2制定操作指导证书,要求操作工人及时清理焊渣飞溅,保持定位可靠首末件检测巡检3件/2小时456N/A焊接外观不良零件上存在焊丝,焊渣,气泡焊,使客户不满意4焊接工人的责任心不够,操作时未严格按指导书进行2对员工进行上岗培训100%目测864进行多层验收(物料工,检验工,现场服务工)邢天杰-质量工程师2006.8.22增加上述岗位职责并考核4237◇焊接参数设置错误,使焊接过程参数发生变化2分析,并制定正确的焊接参数,在指导性文件上规定焊接记录参数表342N/A8◇设备运转异常,使焊接过程参数发生变化5设备预防性维护计划设备点检、巡检记录3120制定设备预测性维修计划,保障设备完好率朱新春-设备工程师2006.8.22已制定关键设备保养检修计划,并按此实施82350转运架转运转运必须保障产品的完好转运中发生碰撞碰撞使零件损坏,需返修或报废4产品转运不当2编制产品搬运工作指导书员工考核32460装配,点焊符合技术图纸规范产品KPC尺寸超差产品不符合图纸要求导致:●产品需返工●产品报废4◇●焊接工人的责任心不够,操作时未严格按指导书进行●装夹不到位2对员工进行上岗培训,操作工自检首末件检测巡检3件/2小时4322006.8.22FMEA Date (Orig.):创建日期:发料工对发料要求不清楚2发料工上岗培训领料/发料单424N/A发料无发错30发料发错造成现场混乱Model Year/Vehicle:车型年:Key Date:关键日期:10外协件进货检验为控制外协件的质量,必须对外协件进行检验熊桥生、张旭东、袁泉、邢天杰、梅松林、朱新春、陈洋S E VCLASSOCCURQI/YTQW-GC-060822Process Responsibility:2006-8-223邢天杰邢天杰FMEA Date (Last rev.):修订日期:DETECTR P N装配,焊接符合技术图纸规范40焊接强度不够焊接处脱落,产品报废92。

FMEA-流程图、PFMEA、控制计划文件 精品

06C.16-2011《过程流程图编制及管理规定》 过程流程图编号是:GLT10-2012-001

“GLT”代表“过程流程图”;“10”代表塑料件厂 的编码;“2012”代表2012年度编制的文件;“001” 代表本工厂过程流程图的顺序号。

系统、零部件,逐一进行分析,找出所有潜在的失 效模式,并分析其可能的后果及其相关的起因/机理, 从而预先采取必要的措施,以提高产品的质量和可 靠性的一种系统化的活动,并将全部过程形成文件。 DFMEA的职责在技术中心。

2021/4/1

如何编制过程流程图、PFMEA、控制计划文件

4、过程潜在失效模式及后果分析(PFMEA) 是在制造和装配过程设计阶段,对构成过程的各

2021/4/1

如何编制过程流程图、PFMEA、控制计划文件 2、FMEA分类

-设计潜在失效模式及后果分析(DFMEA); -过程潜在失效模式及后果分析(PFMEA)。

2021/4/1

如何编制过程流程图、PFMEA、控制计划文件

3、设计潜在失效模式及后果分析(DFMEA) 是在产品设计阶段,对构成产品的相关系统、子

2021/4/1

如何编制过程流程图、PFMEA、控制计划文件

3)我厂的编号规则:原材料、采购件的采购、检验 我们是按002、004、006 ……这样来编号。 4)注塑工序的编号规则:按102、104、106 ……编 号。 5)涂装工序的编号规则:按202、204、206 ……编 号。 6)装配工序的编号规则:按302、304、306 ……编 号。 7)物流配送工序的编号规则:按402、404、 406 ……编号。

2021/4/1

一、过程流程图、控制计划、 PFMEA简介

APQP 过程流程图、FMEA、控制计划01

P O T E N T I A LF A I L U R E M O D E A N D E F F E C T S A N A L( P

邢天杰

2006.8.22

FMEA no# 文件编号: Prepared by:

编制: FMEA Date (Orig.):

创建日期: FMEA Date (Last rev.):

潜在失效模式

Item/Component:

条目/部件:

Model Year/Vehicle:

1381846 V-250正驾前靠

及影响分析

Process Responsibility:

Key Date:

车型年:

CoreTeam:

V-250 2006

关键日期:

核心小组: 熊桥生、张旭东、袁泉、邢天杰、梅松林、朱新春、陈洋

师2006.8.22

责并考核

4

2

3 24

64

进行多层验收(物料 工,检验工,现场服务 工)

邢天杰-质量工程 增加上述岗位职

师2006.8.22

责并考核

4

2

3

24

24 N/A

56 制定应急计划

梅松林-物流工程 师 06.8.22

已制定最低库存

4

2

4

32

Page 2 of 2

产品材料性能降低,使 耐用度降低,使用寿命 7 减少,顾客抱怨

量,必须对外协件进 行检验

外协产品尺寸不合格

产品尺寸不合格,影响 座椅在车身上的装配,

7

外协件/半成品库

20 对外协件和半成品能 产品生锈 有效管理和贮存

30

发料 无发错

发料发错

PPAP资料撰写方法(制造流程图、PFMEA和控制计划)

或,一部分(小于100%)产品必须要在生产 在线的工站外重新加工,而没有被丢弃。

装配和完工/尖响声和卡塔响声等项目令人 或,一部分(小于100%)产品必须要在生产 不舒服,很少顾客发现有缺陷(少于25%)。 在线的工站外重新加工,而没有被丢弃。

没有可识别的影响。

或,轻微的对作或作业员不方便,或没 影响。

失效模式

4个方向思考: 1. 没有功能 2.不完全的/ 过功能或是随时间增加而降低功能 3. 间 歇性功能 4. 无预期的功能 失效模式需与过程功能直接相关

失效效应:包括以下效应

下一个使用者 下游之使用者 最终使用者 车辆的运作 作业员的安全

政府法规

机器/设备

如果此效应是违反法 规或会危及顾客或厂 内的作业员,请详述 细节

级别

≧ 100件 / 每千件

10

很高:持续性发生的失效

50件 / 每千件

9

20件 / 每千件

或,可能危及作业员(机器或组装)而无警 告。

或,产品可能必须要100%丢弃,或车辆/ 系统要在修理部门花上多于一小时来加以 修理。

或,产品可能必须要筛选,且一部份(少于 100%)被丢弃,或车辆/系统要在修理部门 花上半小时到一小时来加以修理。

或,可能有一部份(少于100%)的产品不经 筛选地被丢弃,或车辆/系统要在修理部门 花上少于半小时来加以修理。

发生率

使用评分表 每一个原因皆须指定一个发生率评分,以 表示这个原因在过程寿命中会发生的机 率 如果评分是 介于表中之两个值之间,选较 高的评分值

发生率(续)

如果发生率此次无法评估,则评10分 如果小组对于发生率无法达成共识,则评 10分

推荐的PFMEA发生度评价准则

发生率评分表 可能性

5-流程图和PFMEA

课程目标♦1-了解流程图基本知识并熟悉编写方法♦2-了解过程FMEA基本知识并熟悉编写方法流程图基本知识作业(工艺)流程图是用简明的图形\符号及文字组合形式表示的作业全过程中各过程输入\输出和过程形成要素之间的关联和顺序.可从产品的原材料\产品组成部分和作业所需的其它物料投入开始到最终产品实现的全过程中的所有备料\制作(工艺反应)\搬运\包装\防护\存储等作业的程序.检验流程图是用图形\符号,简洁明了地表示检验计划中确定的特定产品的检验流程(过程\路线)\检验工序\位置设置\和选定的检验方式\方法\和相互顺序的图样.可直接使用作业流程图,并在需要质量控制和检验的部位\处所,连接表示检验的图形和文字,必要时标明检验的具体内容\方法,同样起到检验流程图的作用和效果.②检验流程图一\流程图:①作业(工艺)流程图①作业(工艺)流程图作业(工艺)流程图是用简明的图形\符号及文字组合形式表示的作业全过程中各过程输入\输出和过程形成要素之间的关联和顺序.可从产品的原材料\产品组成部分和作业所需的其它物料投入开始到最终产品实现的全过程中的所有备料\制作(工艺反应)\搬运\包装\防护\存储等作业的程序.②检验流程图检验流程图是用图形\符号,简洁明了地表示检验计划中确定的特定产品的检验流程(过程\路线)\检验工序\位置设置\和选定的检验方式\方法\和相互顺序的图样.可直接使用作业流程图,并在需要质量控制和检验的部位\处所,连接表示检验的图形和文字,必要时标明检验的具体内容\方法,同样起到检验流程图的作用和效果.过程流程图♦过程流程图是对材料整个制造和装配过程直观地描述其连续流程的计划工具。

♦其作用是:♦制造方法改进分析,减少流程工步的数量可以用于时间和距离的研究,决定生产线的平衡及改进制造。

♦了解用于流程每一步的模具、设备或检具的细节。

♦了解每一项操作对产品和过程变化的影响因素。

这些因素可能是与材料、工具、设备、工位器具、环境条件及操作相关。

PFMEA管理程序(含表格)

PFMEA管理程序(IATF16949-2016)1. 0目的通过分析、预测设计、过程中潜在的失效,研究失效的原因及其后果,并采取必要的预防措施,避免或减少这些潜在的失效,从而提高产品、过程的可靠性。

2. 0适用范围适用于公司过程FMEA活动的控制。

3.0 职责3.1工程部(PE)负责组织成立PFMEA(过程FMEA)小组,负责PFMEA活动的管理。

3.2工程部、质量部、生产部、商务部、物料部采购等部门指定人员参加DFMEA 小组、PFMEA小组。

必要时,由质量部邀请供应商、客户参加。

3.3 PFMEA小组负责制定《PFMEA潜在失效后果严重程度(S)评价标准》、《PFMEA潜在失效模式发生频度(O)评价标准》、《PFMEA潜在失效模式发现难度(D)评价标准》。

4. 0工作程序4.1 过程FMEA的开发实施4.1.1 PFMEA实施的时机4.1.1.1 按APQP的计划进行PFMEA。

4.1.1.2在出现下列情况时,PFMEA小组应在工装准备之前,在工艺文件(作业指导书)最终定稿之前,针对从单个零件到总成的所有制造工序,开展PFMEA活动:①开发新产品/产品更改;②生产过程更改;③生产环境/加工条件发生变化;④材料或零部件变化。

4.1.2 PFMEA实施前的准备工作①工程部(工艺科/PE)牵头成立PFMEA(过程FMEA)小组,工程部(R&D)、质量部、生产部、物料部采购等部门指定人员参加PFMEA小组,必要时,由质量部邀请供应商、客户参加。

②在PFMEA活动实施前,PFMEA小组应制定出《PFMEA潜在失效后果严重程度(S)评价标准》、《PFMEA潜在失效模式发生频度(O)评价标准》、《PFMEA 潜在失效模式发现难度(D)评价标准》。

在工艺水平或生产环境发生变化时,应根据需要适时修订以上标准。

4.1.3 PFMEA实施的步骤①确定产品制造、装配过程流程。

工程部PE工程师编制“工艺流程图”(或“工艺过程卡”),确定每个工序的内容、工艺要求(5M1E),包括产品/过程特性参数、工序生产应达到的质量要求等。

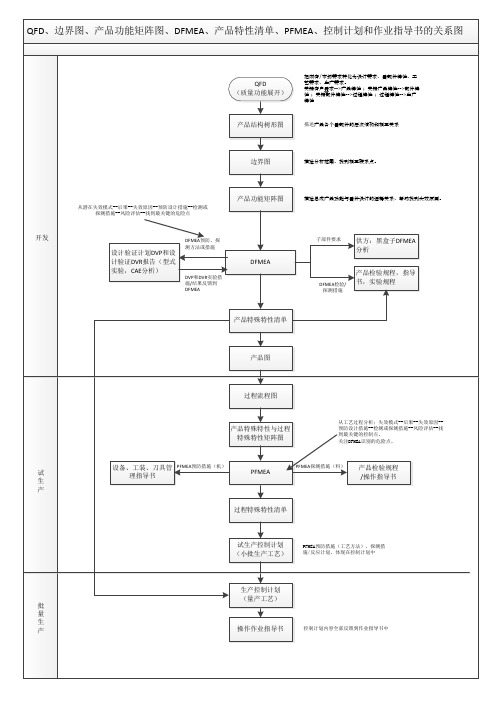

QFD-边界图-产品功能矩阵图-DFMEA-产品特性清单-PFMEA和控制计划关系图

产品结构树形图

描述产品各个零部件的层次结构和相互关系

边界图

描述分析范围、找到相互联系点。

产品功能矩阵图

从潜在失效模式--后果--失效原因--预防设计措施--检测或 探测措施--风险评估--找到最关键的危险点

描述总成产品功能与零件设计的逻辑关系、帮助找到失效原因。

开发 设计验证计划DVP和设 计验证DVR报告(型式 实验,CAE分析)

DFMEA预防、探 测方法或措施

子部件要求

供方:黑盒子DFMEA 分析 产品检验规程,指实验措 施/结果反馈到 DFMEA DFMEA检验/ 探测措施

产品特殊特性清单

产品图

过程流程图

产品特殊特性与过程 特殊特性矩阵图

从工艺过程分析;失效模式--后果--失效原因-预防设计措施--检测或探测措施--风险评估--找 到最关键的控制点。 关注DFMEA识别的危险点。

QFD、边界图、产品功能矩阵图、DFMEA、产品特性清单、PFMEA、控制计划和作业指导书的关系图

QFD (质量功能展开)

把顾客/市场要求转化为设计要求、零部件特性、工 艺要求、生产要求。 关键客户需求-->产品特性 ;关键产品特性-->部件特 性 ;关键部件特性-->过程特性 ;过程特性-->生产 特性

试 生 产

设备、工装、刀具管 理指导书

PFMEA预防措施(机)

PFMEA

PFMEA探测措施(料)

产品检验规程 /操作指导书

过程特殊特性清单

试生产控制计划 (小批生产工艺)

PFMEA预防措施(工艺方法)、探测措 施/反应计划,体现在控制计划中

批 量 生 产

生产控制计划 (量产工艺)

操作作业指导书

控制计划内容全部反馈到作业指导书中