物料热量及设备的计算合成硫酸

课程设计硫酸物料及热量衡算

本设计生产能力10万吨/年,按年开车7200h计算,可知硫酸车间每小时硫酸的生产量为:=本次设计采用以每小时的生产产量为基准进行计算。

物料衡算以每小时硫酸的生产量为基准。

热量衡算以0℃作为计算的温度基准。

炉气成分SO2:10.40% ; O2:7.30%; N2:82.30%。

炉气水分含量0.183mol干炉气进酸浓度干燥塔进酸浓度93%;出酸浓度≥92.5%。

吸收塔进酸浓度98%;出酸浓度98.3%。

转化率及吸收率一次转化率92%;二次转化率99%;吸收率99%。

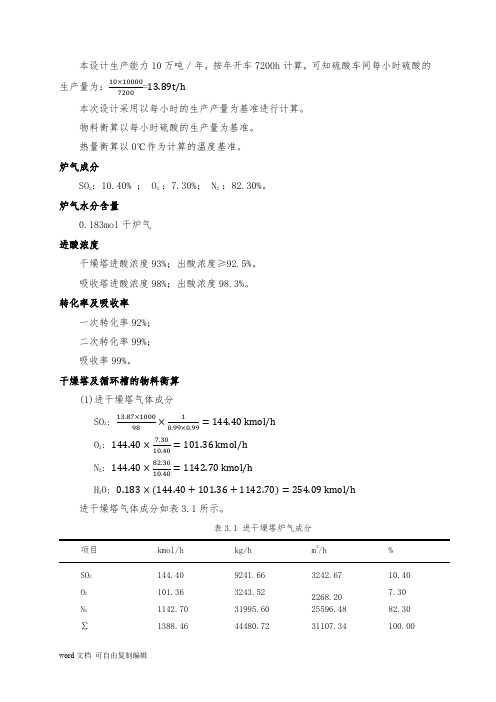

干燥塔及循环槽的物料衡算(1)进干燥塔气体成分SO2:O2:N2:H2O:进干燥塔气体成分如表3.1所示。

表3.1 进干燥塔炉气成分项目kmol/h kg/h m3/h %SO2 144.40 9241.66 3242.67 10.40O2 101.36 3243.522268.207.30N2 1142.70 31995.60 25596.48 82.30 ∑1388.46 44480.72 31107.34 100.00H 2O 254.09 4573.62 6212.35(2)干燥塔出口气体含水量设出干燥塔气体中含水量为0.1g/cm 3,则干燥塔出口气体含水量为:(3)吸收塔循环酸与干燥塔循环酸对串酸量设:93%硫酸—98%硫酸串酸量x(kg/h);98%硫酸—93%硫酸串酸量为y(kg/h)。

由O H 2平衡得:4573.62+20% =24.08% (3-1) 由3SO 平衡得:80%y=75.92% (3-2) x(3-3) 将式(3-3)代入式(3-1):4573.62+20%y=24.08% y=85006.47kg/h x=89596.81kg/h(4)循环酸量由于塔直径未确定,故而按酸浓度差计算循环酸量。

入塔酸浓度:93% H 2SO 4,比重:1.7974g/cm 3,温度:50C ,酸量:X m 3/h ,出塔酸浓度:92.5%干燥塔吸水量=4573.62-3.11= 4570.51 kg/h 由物料平衡得X 解得X=470.21m 3/h 采用481m 3/h 的酸泵,分两个240.5的泵并联使用。

物料衡算和热量衡算

物料衡算和热量衡算以下计算部分将对石灰石-石膏法的脱硫工艺进行物料衡算、热量衡算、反应器的设计和换热器的设计等具体的步骤物料衡算简化运算条件:物料衡算主要针对脱硫装置系统(即喷淋塔)和制浆系统(石灰石浆液)来进行的,两个系统之间来联系的纽带是在脱硫塔内进行的脱硫反应,即钙硫比(Ca/S )(选择为1.02,下面将详细论述)。

以下条件在计算方法中被简化(1)不包括吸收塔的损失(2)假设烟气带入的粉尘为零(3)假设工艺水和石灰石不含杂质(4)假设原烟气和净烟气没有夹带物代入和带出系统(5)假设没有除雾器冲洗水(6)假设没有泵的密封水(7)假设工艺系统是封闭的,没有环境物质的进入和流出3.1吸收系统物料衡算和相关配置喷淋塔内主要进行脱硫反应,由锅炉引风压机引来的烟气,经过增压风机升压后,从吸收塔中下部进入吸收塔,脱硫除雾后的净烟气从吸收塔顶部侧向离开吸收塔,塔的下部为浆液池。

前面已经详细地介绍了脱硫反应的机理,由此可知反应的物料比例为 CaCO 3∽Ca ∽1.02S ∽1.02SO 21.02 : 1.02 : 1 : 1设原来烟气二氧化硫SO 2质量浓度为 a (mg/m 3),根据理想气体状态方程PV=nRT可得: K K mamg m mg )145273(273//770033+= 求得: a=1.18×104mg/m 4而原来烟气的流量(145℃时)为20×104(m 3/h)换算成标准状态时(设为V a )KK V h m a 273)273145(/2000003+= 求得 V a =1.31×105 m 3/h=36.30 m 3/s故在标准状态下、单位时间内每立方米烟气中含有二氧化硫质量为M SO2 =36.30×1.18×104mg/m 3=42.83×104mg=428.3g/s N SO2=428.3/64 mol/s = 6.69mol/s ≈7.0mol/s对应的石灰石(CaCO 3)物质的量 n CaCO3=1.02×7.0 =7.14mol/s石灰石(CaCO 3)质量为m CaCO3=1.02×7.0×100 =1.02×700g/s=714g/s综合以上计算结果,本部分给出的是一些近似的简化物料平衡计算方法,物料点涵盖了一些主流程。

年产18万吨硫酸厂的设计_毕业设计

毕业设计年产18万吨硫酸厂的设计摘要:硫酸作为一种基本的无机化工产品,在国民经济的很多部门如化工、轻工、冶金、化肥等领域都有着广泛的用途。

本设计采用了先进的两转两吸钒触媒接触法制硫酸技术,二氧化硫尾气采用了氨水溶液进行吸收并制得有用的副产物。

本设计的年生产能力为12.3万吨硫酸,其主要生产过程包括以下工序:硫铁矿的焙烧、炉气的净化、二氧化硫的转化、三氧化硫的吸收和尾气的处理。

本设计说明书的编制包括:硫酸生产原理与生产工艺流程的论证、物料衡算与热量衡算、主体设备的设计与选型、转化工段的工厂的车间布臵设计以及防腐安全等内容。

关键词:硫酸; 接触法; 两转两吸流程The factory design of producing one hundred and eightythousand tons of sulfuric acid a yearAbstract: As a basic inorganic chemical product, sulfuric acid has extensive applications in many fields of domestic economy such as chemical engineering, light industry, metallurgy and fertilizer etc. In this design, the same advanced twice transition and twice absorption contact sulfuric acid manufacture method has been adopted, and the exhaust gas of SO2 was absorbed by the solution of NH3•H2O and the SO2can be reclaimed. The capacity of our design is 180000t/a. The main production process consists of the combustion of sulfur ore, the oxidation of SO2, the absorption of SO3 and the treatment of exhaust gas. The specification of the design consists: introduction, demonstration of the method of producing vitriol, calculation of materials balance and energy balance, design and selection of main equipments, the layout of oxidation process of the plant, anticorrosion and security etc.Keywords: sulfuric acid; contact method; twice transition and twice absorptionprocess.第一章引言1.1 硫酸工业的发展概况硫酸的制造,始于八世纪。

硫酸合成过程流程

硫酸合成过程流程

1. 引言

本文档旨在介绍硫酸的合成过程及其流程。

硫酸是广泛应用于工业、农业和化学领域的重要化工品。

2. 硫酸合成原理

硫酸的合成是基于硫的氧化反应。

常用的硫酸合成方法是通过硫磺或硫的氧化得到。

3. 硫酸合成过程流程

硫酸的合成过程可以分为以下几个步骤:

步骤一:硫的燃烧

将硫磺或硫粉末燃烧,生成二氧化硫(SO2)气体。

这一步通常在硫磺燃烧炉中进行。

步骤二:硫的氧化

将生成的二氧化硫气体与空气中的氧气反应,生成三氧化硫(SO3)气体。

步骤三:硫酸的吸收

将三氧化硫气体通过吸收剂中,通常使用浓硫酸作为吸收剂。

此过程中,三氧化硫气体与浓硫酸发生反应,生成硫酸。

步骤四:硫酸的浓缩

将合成得到的硫酸通过蒸馏等方法进行浓缩,达到所需的浓度。

4. 结论

硫酸的合成过程流程是一个基于硫的氧化反应的过程。

通过硫

磺或硫的燃烧,生成二氧化硫气体,再将其氧化为三氧化硫气体。

最后,将三氧化硫气体与浓硫酸反应,生成硫酸。

经过浓缩处理,

最终得到所需浓度的硫酸。

以上是硫酸合成过程的简要介绍,希望能对您有所帮助。

如有

需要进一步了解,可以参考相关文献。

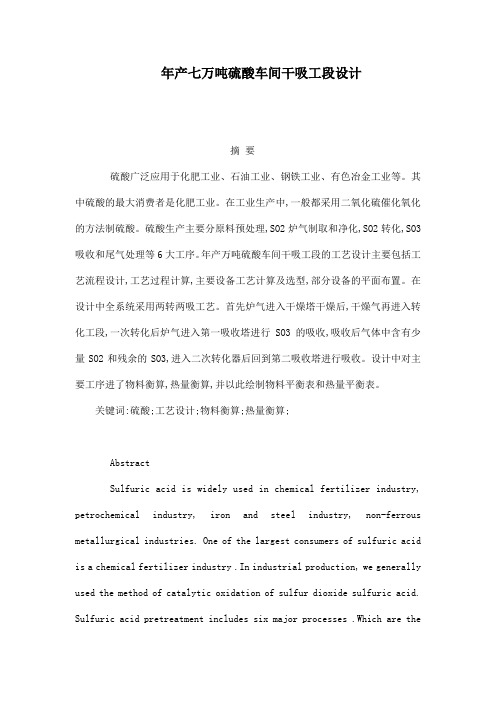

年产七万吨硫酸车间干吸工段设计

年产七万吨硫酸车间干吸工段设计摘要硫酸广泛应用于化肥工业、石油工业、钢铁工业、有色冶金工业等。

其中硫酸的最大消费者是化肥工业。

在工业生产中,一般都采用二氧化硫催化氧化的方法制硫酸。

硫酸生产主要分原料预处理,SO2炉气制取和净化,SO2转化,SO3吸收和尾气处理等6大工序。

年产万吨硫酸车间干吸工段的工艺设计主要包括工艺流程设计,工艺过程计算,主要设备工艺计算及选型,部分设备的平面布置。

在设计中全系统采用两转两吸工艺。

首先炉气进入干燥塔干燥后,干燥气再进入转化工段,一次转化后炉气进入第一吸收塔进行SO3的吸收,吸收后气体中含有少量SO2和残余的SO3,进入二次转化器后回到第二吸收塔进行吸收。

设计中对主要工序进了物料衡算,热量衡算,并以此绘制物料平衡表和热量平衡表。

关键词:硫酸;工艺设计;物料衡算;热量衡算;AbstractSulfuric acid is widely used in chemical fertilizer industry, petrochemical industry, iron and steel industry, non-ferrous metallurgical industries. One of the largest consumers of sulfuric acid is a chemical fertilizer industry .In industrial production, we generally used the method of catalytic oxidation of sulfur dioxide sulfuric acid. Sulfuric acid pretreatment includes six major processes .Which are themain points of raw materials, reparation of SO2 ,purification of exhaust gas, the conversion of SO2, absorption of SO3 and emission treatment .Annual output of 70,000 tons of sulfuric acid drying and absorption section of the process plant design including process design, process calculation, calculation and selection of major equipment and technology, some of the equipment layout. In the design of system-wide, which use the double-absorption process. Firstly, drying furnace gas into the drying tower, and then the dry air going into the transformation department, after the first transformation the gas into the first furnace for the absorber of SO3, the absorbed gas contain small amount of SO2 and the remnants of SO3, after the converter back into the secondary to the second absorption tower for absorption. The design processes include the main material balance, heat balance, and thus draw the material balance and heat balance.Keywords: sulfuric acid; process design;mass balance;heat balance目录第1章绪论 11.1 硫酸的性质 11.1.1 硫酸的物理性质 11.1.2 硫酸的化学性质 11.2 硫酸的生产方法 31.2.1 硝化法制造硫酸 41.2.2 接触法制造硫酸 51.3 硫酸生产全工段工艺简介 51.3.1 SO2气体的制取与净化 51.3.2 SO2气体的转化和吸收 61.3.3 尾气的处理71.4 硫酸工业的重要性及其发展81.4.1 硫酸在国民经济中的重要性81.4.2 硫酸工业的发展 101.5 本次设计主要研究内容11第2章生产工艺122.1 两次吸收法生产硫酸流程图122.2 干燥、一吸及二吸系统流程说明12 2.3 工艺计算的基础数据132.3.1 干燥塔基础数据 132.3.2 两转两吸的吸收塔基础数据14第3章工艺计算153.1 原始数据153.1.1 产量153.1.2 炉气成分153.1.3 炉气水分含量153.1.4 进酸浓度153.1.5 转化率及吸收率 153.2 干燥塔及其循环槽的工艺计算153.2.1 干燥塔及循环槽的物料衡算153.2.2 干燥塔及其循环槽的热量衡算17 3.3吸收塔及其循环槽的物料衡算213.3.1中间吸收塔物料衡算 213.3.2 最终吸收塔物料衡算223.3.3 吸收循环槽物料衡算243.4吸收塔及其循环槽的热量衡算243.4.1中间吸收塔热量衡算 243.4.2 最终吸收塔热量衡算263.4.3 吸收循环槽热量衡算27第4章主要设备的工艺计算304.1冷却器计算304.1.1干燥塔冷却器的计算 304.1.2中间吸收塔冷却器的计算334.1.3最终吸收塔冷却器的计算344.2填料塔的工艺计算364.2.1干燥塔的工艺计算364.2.2中间吸收塔的工艺计算394.2.3最终吸收塔的工艺计算41第5章主要设备设计结果汇总45第6章环境保护与治理建议47设计小结48参考文献49致谢50附录51第1章绪论1.1 硫酸的性质硫酸是基础化学工业中重要的产品之一。

浓硫酸稀释热的热量衡算电子教案

浓硫酸稀释的热量衡算1、 物料衡算衡算基准为小时。

以W 表示表示各股物流的质量流量。

流程示意图:查《硫酸工作手册》(刘少武等编著、东南大学出版社)中的相关表格知25℃的98%硫酸的密度是1.83103/cm g ,即18313/m kg 。

其中h kg W /58.5822183118.31=⨯= 稀释器的总质量平衡:321W W W =+ 稀释器硫酸的平衡: 335.0198.0W W = 用kg W 58.58221=代入上面两方程解得:hkg W h kg W /224.163033/644.104802==2、热量衡算固体、液体和气体溶质溶解于溶剂中吸收和放出的热量称为溶解热,手册给出的溶解热数据中,有积分溶解热与微分溶解热。

积分溶解热:以硫酸溶解于水形成硫酸水溶液说明积分溶解热的含义。

在25℃下把1mol 硫酸用水逐渐稀释,在此过程中不断取出所放出的热量,使溶液温度保持在25℃,这个过程所放出的热量称为积分溶解热。

积分溶解热是浓度的函数,也是温度的函数。

微分溶解热:微分溶解热系指1kmol (有时用1kg )溶质溶解于含量为x 的无限多的溶液中(即溶解后溶液的含量仍可视为x )时所放出的热量,以....../,/,/kg KJ kmol KJ mol KJ 等单位表示。

显然,微分溶解热是浓度的函数,也是温度的函数。

方法一:经验公式法由《硫酸工作手册》知,溶解1mol 硫酸于n mol 水所放出的积分溶解热可用下式计算:1868.4798.117860nnQ式中Q----硫酸的积分溶解热)/(mol J ; n----对于1mol 硫酸所用的水的摩尔数积分溶解热不仅可以用来计算把溶质溶于溶剂中形成某一含量溶液时的热效应,还可以用来计算把溶液自某一含量冲淡(或浓缩)到另一含量的热效应。

在25℃下将浓度为每mol 硫酸含1n mol 水的硫酸加水稀释,仍将继续有热量放出,直至其成为浓度为每mol 硫酸含2n mol 水时,保持硫酸溶液的温度为25℃,此两次热量之差为1868.4)11786011786027983.1217860(12⨯⨯⨯-+⨯=-n n n n Q Q 式中12Q Q ------mol 1硫酸放出的稀释热)/(mol Jn1-----浓度为x1时mol 1硫酸所含有的水的摩尔数 n2-----浓度为x2时mol 1硫酸所含有的水的摩尔数 具体计算如下:98%的浓硫酸对应的1111.098/98.0100018/02.010001=⨯⨯=n35%的稀硫酸对应的1111.1098/35.0100018/65.010002=⨯⨯=n从而得在25℃下把98%浓硫酸稀释为35%稀硫酸,并使硫酸溶液保持25℃时产生的稀释热:1868.4)17983.111786027383.1217860(12⨯+⨯-+⨯=-n n n n Q Q1868.41111.07983.11111.0178601111.107983.11111.1017860⨯⎪⎭⎫⎝⎛⨯⨯-+⨯=KGKJ H /275.1331.118)4045(40601.1188.1782=+-⨯--=KGKJ H /475.736.58)2025(20406.581.1181=+-⨯--=KJ Q Q n Q 102.34431361342.599898.0100058.5822)12(=⨯⨯⨯=-⨯=*4242/1342.59/2393.59134SO molH KJ SO molH J ==进而得在25℃下98%的浓硫酸稀释为35%稀硫酸,并保持硫酸溶液温度为25℃,每小时产生的稀释热为又查《硫酸工作手册》中表“硫酸和发烟硫酸的热焓量(以0℃为基准)”并采用内插法得25℃时35%硫酸的热焓量为45℃时35%硫酸的热焓量为热焓量之差为KG KJ H H H /8.59475.73275.13312=-=-=∇最后得在25℃下98%硫酸稀释为35%硫酸,并保持硫酸溶液为45℃,每小时产生的稀释热为224.163038.59102.34431363*⨯-=∇⨯-=H W Q Q 7952.974932102.3443136-= KJ 307.2468203=方法二:实验数值查表法由《硫酸工作手册》中表“25℃下硫酸溶解于水中的积分溶解热积Q 和微分溶解热微Q ”知25℃时98%硫酸的积分溶解热421/263.37SO KGH KJ Q =积 25℃时35%硫酸的积分溶解热422/70.683SO KGH KJ Q =积从而得在25℃下把98%浓硫酸稀释为35%稀硫酸,并保持硫酸溶液为25℃的的稀释热: 21积积Q Q Q -=KJ525.3688652)263.3770.683(98.058.5822=-⨯⨯=进而得在25℃下把98%的浓硫酸稀释为35%稀硫酸,并是硫酸溶液为25℃,每小时产生的稀释热为224.163038.59525.36886523*⨯-=∇⨯-=H W Q Q KJ 73.2713719=方法三:修正的经验公式法由于汤姆逊曾提出的1 42SO molH 溶于O molH n 20中时,放出稀释热的经验公式为1868.47983.1178600⨯+⨯=n n Q ,经此经验公式得出的结果与实验值相比存在较大的偏差,最大负偏差为12%,最大正偏差为11.6%;蔡芝林的《硫酸热效应的计算》一文中对该公式做出了修正,修正后的硫酸稀释热的公式为1868.417.2200500⨯+⨯=n n Q ,经此计算公式得出的结果与实验值相比,准确性有明显的提高,最大负偏差减小到6.9%,最大正偏差减小到6.2%, 下面用修正的经验公式计算;98%的浓硫酸对应的1111.098/98.0100018/02.010001=⨯⨯=n35%的稀硫酸对应的1111.1098/35.0100018/65.010002=⨯⨯=n从而得在25℃下把98%浓硫酸稀释为35%稀硫酸,并使硫酸溶液保持在25℃下,产生的稀释热为:1868.4117.2120050217.222005012⨯⎪⎭⎫⎝⎛+⨯-+⨯=-=n n n n Q Q Q()()KJJ 0242.651575.650241868.47532.155301868.45267.9762799.165071868.41111.017.21111.020*******.1017.21111.1020050==⨯=⨯-=⨯+⨯-+⨯=进而得在25℃下把98%的浓硫酸稀释为35%稀硫酸,使硫酸溶液保持在25℃下,每小时产生的稀释热为KJ Q Q n Q 064.37860860242.659898.0100058.5822)12(*=⨯⨯⨯=-⨯=KGKJ H /275.1331.118)4045(40601.1188.1782=+-⨯--=KG KJ H /475.736.58)2025(20406.581.1181=+-⨯--=又查《硫酸工作手册》中表“硫酸和发烟硫酸的热焓量(以0℃为基准)”并采用内插法得25℃时35%硫酸的热焓量为45℃时35%硫酸的热焓量为热焓量之差为KG KJ H H H /8.59475.73275.13312=-=-=∇ 最后的25℃的98%硫酸稀释为45℃的35%硫酸每小时产生的稀释热为 224.163038.59064.37860863*⨯-=∇⨯-=H W Q Q 7952.974932064.3786086-= KJ 269.2811153=3、三种方法计算硫酸稀释产生的稀释热的结果比较由以上三种关于积分溶解热的计算方法得出的数值结果知,并以基于实验数据查表法得出的计算结果为基准;用方法一计算得出的结果的偏差为:%05.9%10073.271371973.2713719307.24682031-=⨯-=θ用方法三计算得出的结果的偏差为: %59.3%10073.271371973.2713719269.28111532+=⨯-=θ从而知修正后的关于硫酸积分溶解热的计算式得出的结果的准确性有较大的提高。

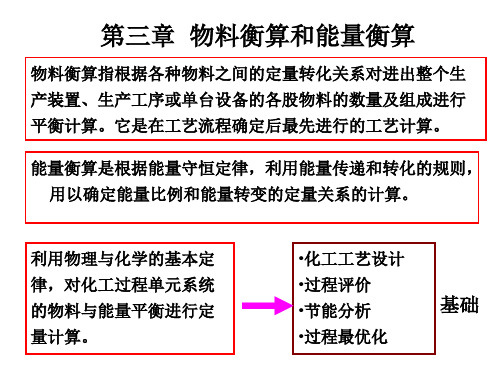

《化工设计》 第三章物料衡算和热量衡算

对于没有化学反应的过程,一般上列写各组分的衡算方程, 只有涉及化学反应量,才列写出各元素的衡算方程。

• 稳态过程(连续),体系内无物料积累。

F

x f1

P

xp1

W

xw1

F

x f2

P xp2

W

xw2

7.将物料衡算结果列成输入-输出物料表(物料平 衡表),画出物料平衡图。

物料衡算表

组分

输入

质量,kg/d

组分

输出

质量,kg/d

杂质 合计

杂质 合计

8.校核计算结果(结论)。

五、无化学反应的物料衡算

• 在系统中,物料没有发生化学反应的过程, 称为无反应过程。

(三)、物料衡算基准 物料衡算过程,必须选择计算基准,并在整个运算

中保持一致。若基准选的好,可使计算变得简单。

①时间基准 (单位时间可取1d、1h或1s等等)。 ②批量基准; ③质量基准 例如: 可取某一基准物流的质量为100Kg

为基准计算。 ④物质的量基准; ⑤标准体积基准;

(四)、物料衡算的基本程序

100.00

解:

水F1 1200kg/h

吸 收 塔

混合气体F2,1.5 (mol)%丙酮

空气F3

蒸 馏 塔

冷凝器

废料F5:丙酮5%,

95% 水

产品F4 丙酮99%,水1%

本系统包括三个单元.即吸收塔、蒸馏塔和冷凝器。由于 除空气进料外的其余组成均是以质量百分数表示的,所以 将空气-丙酮混合气进料的摩尔百分数换算为质量百分数。 基准:100kmol气体进进料。

硫酸生产技术

硫酸生产技术第一节 概 述一、硫酸的性质、产品规格及用途硫酸纯品为无色、无臭、透明的油状液体,呈强酸性,强吸水性,可以与水以任意比混合,并放出大量的热。

硫酸的结晶温度、密度、沸点、蒸汽压以及粘度随着硫酸浓度的不同而变化。

硫酸是无机强酸,腐蚀性很强,化学性质很活泼。

二、生产硫酸的原料生产硫酸的原料主要有硫铁矿、硫磺、硫酸盐、冶炼烟气及含硫化氢的工业废气等。

(一) 硫铁矿硫铁矿是当前硫酸生产最主要的原料,我国50%以上的硫酸是以硫铁矿为原料生产的。

硫铁矿主要成分是FeS 2,一般富矿含硫30%~48%,贫矿含硫在25%以下。

将硫铁矿原料处理后,加入沸腾焙烧炉,通入空气氧化焙烧,产生的二氧化硫气体经净化后进入转化器转化为三氧化硫,再经酸吸收,制得硫酸成品。

(二) 硫磺将硫磺经熔融、焚烧产生二氧化硫气体,经废热锅炉、过滤器,再经通入空气氧化为三氧化硫,再经冷却、酸吸收,制得酸成品。

硫磺原料纯度高、工艺过程简单,不需要复杂的净化工段及废水、废渣治理。

炉气中SO 2与O 2的含量相应提高,从而提高生产能力。

(三) 硫酸盐硫酸盐还原消耗大量的燃料,硫酸厂与水泥厂联合生产,可以节省能源、降低成本,对(四) 冶炼烟气金属冶炼工业产生的大量尾气中都含有二氧化硫,将其中的二氧化硫通过转化器转化为三氧化硫,再经酸吸收,制得硫酸成品,不仅回收了资源,对保护生态环境也有着重大意义。

三、硫酸的生产方法简介工业上生产硫酸的方法主要有两种,硝化法(塔式法)和接触法。

接触法制得的硫酸纯度、浓度比硝化法制得的硫酸高,我国目前全部以接触法生产,其工艺流程因所采用的原料种类不同而有所不同。

接触法不仅可制得任意浓度的硫酸,而且可制得无水三氧化硫及不同浓度的发烟酸,操作简单、稳定,热能利用率高,因此,在硫酸工业中占有重要地位。

本章重点介绍接触法生产硫酸。

第二节 二氧化硫炉气的制备一、硫铁矿的焙烧原理 (一) 焙烧反应焙烧硫铁矿的反应,主要是矿石中的FeS 2与空气中的氧反应,生成二氧化硫炉气。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3物料、热量及设备的计算3.1 设计计算条件连续生产时间为335天,年产80万t/a 硫酸。

冶炼烟气的主要成分:SO 2:9.0%,O 2:8.0%,N 2:83.0%。

工序采用一转一吸,转化率99%,吸收率99.95%。

3.2 干吸工序工艺计算进入吸收塔成为H 2SO 4的SO 3量=1026.10⨯99%⨯99.95%=1015.33kmol/h硫酸产量=1015.33⨯(98/1000)=99.502(t/h )(100%H 2SO 4)[或8⨯105t/a (100%H 2SO 4)] 干燥塔处理的气体量:V d =yb Q ⨯⨯⨯⨯9810004.22 (m 3/h )式中:Q ——H 2SO 4的产量(100%H 2SO 4计) b ——气体中SO 2的浓度 (%) y ——硫的利用率 (%) 由Q=33524800000⨯=99.502(t/h ),b=9.0%,y=99%X99.95%,得Vd=9995.099.009.09810004.22502.99⨯⨯⨯⨯⨯=255383.7(m 3/h )气体含水量:B=18/22.4Vd PwPi P Pw⨯--⨯(kg/t 100%H 2SO 4)式中:Pw ——在一定温度下饱和水蒸汽压(Pa ); Pi ——干燥塔入口的操作压力(Pa ) P ——大气压力(Pa )Vd ——处理的干燥气体量(m 3/h )∴66.172597.25538373.79573.74.2218=⨯-⨯=B (kg/t 100%H 2SO 4) 表3-1电除雾出口气体成分项目 Kmol/h Kg/h m 3/h %SO 2 1026.10 65670.4 22984.53 9.0O 2 912.08 29186.56 2043.70 8.0N 2 9462.88 264960.64 211968.47 83.0∑ 11401.06 359817.60 255383.70 100.0H 2O 958.87 17259.66 21478.69 ——表3-2 转化进口气体成份项目Kmol/h Kg/h m3/h%1026.1065670.4022984.537.9SO2O1091.0469826.7524439.258.4210871.47695773.73243519.6483.7N2∑12988.61831270.89290943.42100.0HO 1.616290936.20——23.3 干燥塔及其循环槽的物料衡算3.3.1 干燥塔入口炉气成分1 净化工序补加空气量:干燥塔入口补加空气量=290943.42-255383.70=35559.72(m3/h)2 干燥塔入口炉气含水量:设补加空气全部在电除雾之后加入,空气温度20℃,相对湿度50%。

由湿气图查得含水量6.7(g)/干空气(m3),则补加空气带水量:35559.72 0.0067=238.25(kg/h)干燥塔入口炉气总含水量:17259.66+238.25=17497.91(kg/h )(或972.11kmol/h ) 3.3.2 干燥塔出口气体带水量干燥后指标:水分≤0.1g/m 3 则干燥后气体含水量=094.2942.29094310001.0=⨯(kg/h ) 3.3.3 循环酸量由于塔径还未确定,故按酸浓度差计算。

入塔酸:浓度:93.00%,比重:1.7993,温度:50℃,酸量:x (m 3/h )。

出塔酸:92.7% 干燥塔的吸水量=17497.91-29.09=17468.82(kg/h ) 由物料平衡得: 解得:=x 2999.983.3.4干燥系统各塔串酸量1 吸收塔循环酸与干燥塔循环酸对串酸量。

设:93%硫酸~98%硫酸为x (kg/h );98%硫酸~93%硫酸串酸量为y 1(kg/h )由H 2O 平衡得: 17468.82+19.59%⨯y 1=24.08%⨯x (3-1) 由SO 3平衡得: 80.41%y 1=75.92%x (3-1)x = 1.055y 1 (3-3)将(3-3)式代入(3-1)17468.82+19.59%y 1=0.2408⨯1.055y 1得: y 1=300440.63(kg/h ) x =316964.86(kg/h )2 吸收塔循环酸与104.5%H 2SO 4塔循环酸对串酸量104.5%吸收SO 3量=1015.33⨯30%=304.60(kmol/h )(或=24368kg/h ) 产品104.5H 2SO 4为29850.8kg/h ,其中:SO 3:24368kg/h ,H 2O :4197.77kg/h 设: 105%酸——98%酸串酸量为z (kg/h ) 98%酸——105%酸串酸量为y 2(kg/h )由H 2O 平衡得:0.1959y 2=0.1469z +4197.77 (3-4) 由SO 3平衡得:0.8041y 2+24368=0.8531z +24368 (3-5) y 2=1.061z (3-6)将(3-6)代入(3-4)式得:0.1959⨯1.06z =0.1469z +4197.77z =69094.55(kg/h ) y 2=1.06⨯69094.55=73240.22(kg/h )3.3.5干燥塔循环酸槽的物料衡算干燥塔循环酸槽的物料衡算见表3-3表3-3干燥塔循环酸槽物料衡算表进物料(kg/h ) 出物料(kg/h )从干燥塔冷却器来92.7%H 2SO 45337387.63上塔循环93%H 2SO 4 5320863.4098%串来98.5%H 2SO 4300440.63去98%酸循环酸 316964.86∑5637828.26 ∑5637828.263.4 干燥塔及其循环槽的热量衡算3.4.1干燥塔的热量衡算1. 炉气带入热量 Q 1(t=40℃)SO 2带入热量:q 1=1026.10⨯40⨯41.57=1706199.08 (KJ/h ) O 2带入热量: q 2=1091.04⨯40⨯29.37=1281753.80 (KJ/h )N 2带入热量:q 3=10871.47⨯40⨯28.45=123717.86 (KJ/h ) H 2O 蒸汽带入热量:q 4=972.11⨯40⨯32.716=1272142.03 (KJ/h )式中: 41.57,29.37,28.45,32.716分别为0~40℃时SO 2,O 2,N 2,H 2O 的摩尔热容,KJ/(kmol· k)Q 1= q 1 +q 2 +q 3 +q 4=16631827.77(KJ/h )2. 水的冷凝热Q 2水在40℃时冷凝热为24.6(KJ/kg )Q2=(17497.91-29.094) ⨯24.6=429732.87(KJ/h )3. 入塔酸带入热量Q 350℃ 93% H 2SO 4的热焓I 1=78.7(KJ/kg ) Q 3=2999.98⨯1.7993⨯1000⨯78.7=4248118984. 93%酸稀释热Q 4 Q=1868.47983.117860⨯+⨯n n式中:Q ——稀释热(J/mol H 2SO 4) n ——对于1mol 硫酸所用水的摩尔数对于浓度为C1的硫酸,当稀释到浓度为C 2时,放出热量按下式计算:Q 2-Q 1=[7983.1178607983.1178601122+⨯-+⨯n n n n ]⨯4.1868式中:Q 2-Q 1——每摩尔H 2SO 4放出的热量(J )n 2 n 1——浓度分别为C 2 C 1时每摩尔H 2SO 4所含水的摩尔数 93.00% H 2SO 4→92.70% H 2SO 41n =98/9318/7=0.41 Q 1=139001868.47983.141.01786041.0=⨯+⨯(KJ/kmol )2n =429.098/7.9218/3.7=Q 2=144031868.47983.1429.017860429.0=⨯+⨯(KJ/kmol )Q 2-Q 1=14403-13900=503(KJ/kmol ) Q 4=277053635039810007993.198.2999=⨯⨯⨯(KJ/h )5. 炉气带出热量Q 5(t=45℃)SO 2带出热量:q 1=1026.10⨯45⨯41.64=1922706.18(KJ/h ) O 2带出热量:q 2=1091.04⨯45⨯29.295=1438290.76(KJ/h ) N 2带出热量:q 3=10871.47⨯45⨯28.5=13942660.28(KJ/h ) H 2O 蒸汽带出热量:q 4=972.11⨯45⨯32.74=1432209.66(KJ/h )式中:41.64,29.395,28.51,32.74分别为0~45℃时SO 2,O 2,N 2,H 2O 的摩尔热容,KJ/(kmol· k)Q 5=q 1+q 2+q 3+q 4=18735866.88(KJ/h ) 6. 出塔酸带出热量Q 6和酸温Q 6=Q 1+Q 2+Q 3+Q 4-Q 5=450842954.76(KJ/h ) 则出塔酸的热焓:I 2==+17468.825320863.4076450842954.84.45(KJ/kg )查表知:92.7% H 2SO 4 I 2=84.45(KJ/kg )时的温度t=72.76℃ 3.5干燥塔循环槽的热量衡算1) 从干燥塔冷却器来的92.7% H 2SO 4带入热量Q1=5337387.63⨯I (kg/h )2) 从98%酸循环系统串来98.5% H 2SO 4带入热量Q 2=300440.63⨯79.34=23836959.58(KJ/h )3) 混合热由98.5% H 2SO 4,92.7% H 2SO 4两种浓度的H 2SO 4,混合成93% H 2SO 4。

n 1=429.098/7.9218/3.7=,q 1=144031868.47983.1429.017860429.0=⨯+⨯(KJ/kmol )n 2=083.098/5.9818/5.1=,q 2=32951868.47983.1083.017860083.0=⨯+⨯(KJ/kmol )n 3=41.098/9318/7=, q 3=139001868.47983.141.01786041.0=⨯+⨯(KJ/kmol )m 1=5337387.63⨯0.927⨯1/98=50487.33 m 2=300440.63⨯0.985⨯1/98=3019.73Q 3=(m 1+m 2)⨯13900-m 1⨯q 1-m 2⨯q 2=6629109.66(KJ/h )4)上塔酸带出热Q 4Q4=5337387.63⨯78.38=418344442.44(KJ/h )5) 串往98%酸循环槽的93% H 2SO 4带入热Q 5=25091087.99 (KJ/h ) 6) 从干燥塔冷却器来的硫酸温度 由热量平衡得: Q 1+Q 2+Q 3=Q 4+Q 5即:5337387.63⨯I+23836959.58+6629109.66=418344442.44+25091087.99 所以 I=77.37(KJ/kg )从表中查出,92.7%的硫酸热焓为77.37(KJ/kg )的温度t=49.28℃ 3.6 发烟硫酸塔及其循环槽的物料平衡1) 105%塔物料计算从转化出口气体成分:SO 2:10.26 kmol/h , O 2:583.12 kmol/h SO 3:1015.84 kmol/h ,N 2:10871.47 kmol/h 进塔气量为总气量,吸收率:40%~60%进塔气温:160℃,进塔酸温:50℃,出塔气温:60℃,进塔酸浓:104.5%H 2S 进塔气量合计:12480.69(kmol/h )2) 105%塔吸收SO 3的量,设105%塔吸收率为46%,则: 1015.84⨯46%=467.29(kmol/h )(或=37382.9 kg/h )3) 出塔气体成分SO 2:10.26 kmol/h ,O 2:583.12 kmol/h SO 3:548.55 kmol/h ,N 2:10871.47 kmol/h4) 循环酸量104.5% H 2SO 4,比重:1.876,含SO 3=85.31% ,设循环酸量为x (kg/h ),酸浓度差一般为0.1%~0.3%,本设计取0.12%,即出塔酸浓度为104.62%。