蓝宝石单晶生长工艺比较

蓝宝石项目晶体生长技术研究报告

蓝宝石项目晶体生长技术研究报告蓝宝石是一种非常珍贵且重要的宝石,具有很高的价值和美观度。

为了满足市场需求,并提高蓝宝石的生产效率和质量,不断进行研究和开发新的晶体生长技术。

本报告将介绍蓝宝石项目晶体生长技术的研究进展。

首先,晶体生长技术是指通过控制晶体生长条件,使蓝宝石在合适的环境中快速生长。

目前,常见的蓝宝石晶体生长技术有几种,分别是六角晶体生长法、上升法和束流法。

这些技术在实践中都取得了很好的效果。

第一种技术是六角晶体生长法。

这种方法是在合适的高温和高压条件下,通过溶液中的蓝宝石种子使晶体从上部逐渐生长。

这种方法的优点是可以获得较大尺寸的蓝宝石晶体,同时还能控制其形状和质量。

然而,这种方法的缺点是生长周期较长,且由于生长过程中溶液中杂质的存在,会对晶体的纯度造成一定的影响。

第二种技术是上升法。

这种方法是通过在熔融的混合溶液中加入蓝宝石种子,然后逐渐降低温度使晶体从下部生长。

相对于六角晶体生长法,这种方法的优点是生长周期短,且晶体纯度较高。

然而,这种方法也有其缺点,即在晶体生长过程中易产生内部应力,导致晶体不稳定。

第三种技术是束流法。

这种方法是通过将精细制备的蓝宝石晶体放在真空室中,然后利用电子束照射或离子束轰击的方式促进晶体生长。

这种方法的优点是生长周期较短,同时可以控制晶体的形状和分布。

然而,这种方法的缺点是依赖于高成本的设备和技术,且需要更多的研究和改进。

总结来说,蓝宝石项目晶体生长技术的研究取得了一定的进展。

不同的生长技术各有优缺点,需要根据具体需求选择适合的方法。

未来还需要继续深入研究,提高蓝宝石晶体生长的效率和质量,以满足市场的需求。

数种蓝宝石晶体生长方法

蓝宝石晶体的生长方法自1885年由Fremy、Feil和Wyse利用氢氧火焰熔化天然红宝石粉末与重铬酸钾而制成了当时轰动一时的“日内瓦红宝石”,迄今人工生长蓝宝石的研究已有100多年的历史。

在此期间,为了适应科学技术的发展和工业生产对于蓝宝石晶体质量、尺寸、形状的特殊要求,为了提高蓝宝石晶体的成品率、利用率以及降低成本,对蓝宝石的生长方法及其相关理论进行了大量的研究,成果显著。

至今已具有较高的技术水平和较大的生产能力,为之配套服务的晶体生长设备——单晶炉也随之得到了飞速的发展。

随着蓝宝石晶体应用市场的急剧膨胀,其设备和技术也在上世纪末取得了迅速的发展。

晶体尺寸从2吋扩大到目前的12吋。

低成本、高质量地生长大尺寸蓝宝石单晶已成为当前面临的迫切任务。

总体说来,蓝宝石晶体生长方式可划分为溶液生长、熔体生长、气相生长三种,其中熔体生长方式因具有生长速率快,纯度高和晶体完整性好等特点,而成为是制备大尺寸和特定形状晶体的最常用的晶体生长方式。

目前可用来以熔体生长方式人工生长蓝宝石晶体的方法主要有焰熔法、提拉法、区熔法、导模法、坩埚移动法、热交换法、温度梯度法、泡生法等。

而泡生法工艺生长的蓝宝石晶体约为目前市场份额的70%。

LED蓝宝石衬底晶体技术正属于一个处于正在发展的极端,由于晶体生长技术的保密性,其多数晶体生长设备都是根据客户要求按照工艺特点定做,或者采用其他晶体生长设备改造而成。

下面介绍几种国际上目前主流的蓝宝石晶体生长方法。

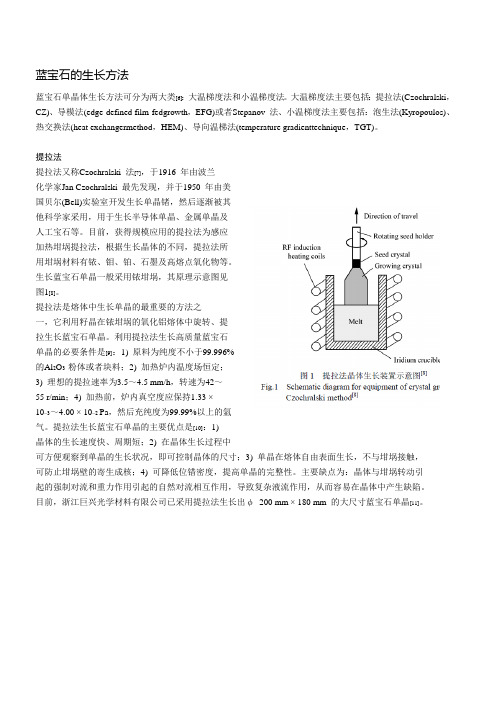

图9 蓝宝石晶体的生长技术发展1 凯氏长晶法(Kyropoulos method)简称KY法,中国大陆称之为泡生法。

泡生法是Kyropoulos于1926年首先提出并用于晶体的生长,此后相当长的一段时间内,该方法都是用于大尺寸卤族晶体、氢氧化物和碳酸盐等晶体的制备与研究。

上世纪六七十年代,经前苏联的Musatov改进,将此方法应用于蓝宝石单晶的制备。

该方法生长的单晶,外型通常为梨形,晶体直径可以生长到比坩锅内径小10~30mm的尺寸。

蓝宝石的生长方法

2005年,韩杰才等[22]在对泡生法和提拉法改进的基础上发明了用于生长大尺寸蓝宝石单晶的方法:冷心放肩微量提拉(sapphire growth technique withmicro-pulling and shoulder-expanding at cooled center,SAPMAC)法。SAPMAC法的原理示意图及其生长的蓝宝石单晶见图6[23–24]。

SAPMAC法生长蓝宝石单晶的过程大致可分为[22,25]:真空条件下加热原料、引晶、冷心放肩、等径提拉、收尾和退火及冷却阶段。根据蓝宝石单晶生长的不同阶段特点,结合晶体的热物性能与温度的关系,对温场进行优化,选择1.0~5.0 mm/h的生长速率和10~30℃/h的降温速率进行蓝宝石单晶的生长。

SAPMAC法是对传统泡生法的改进,与传统泡生法相比,其特点为[22,25]:1)通过在“冷心位置”(与坩埚几何中心相对偏差不大于φ= 20.0 mm)处放肩,使得在整个结晶过程中,蓝宝石单晶的晶向遗传特性良好,即可保证高质量蓝宝石单晶的生长;2)通过高精度的能量控制配合微量提拉,使得在整个结晶过程中无明显的温场扰动,产生缺陷的几率明显降低;3)在整个晶体生长过程中,晶体始终处于坩埚内,即一直处于热区,可精确控制其冷却速率,减少热应力;4)材料综合利用率是传统泡生法的1.2倍以上;5)在引晶和放肩阶段引入提拉机制,并通过合理的温场设计与工艺控制,保证在熔体冷心处引晶,克服了传统泡生法只能生长大直径,但高度较小的不足;6)在降温过程中,晶体可以实现原位退火,即可降低氧缺位,并可简化程序、节省能源。采用SAPMAC法生长出的蓝宝石单晶尺寸达φ240 mm × 210 mm[24]图6。

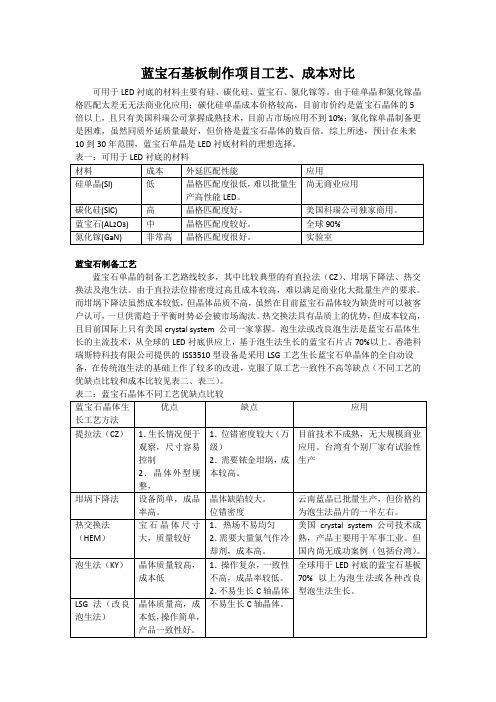

蓝宝石基板制作项目工艺、成本对比

蓝宝石基板制作项目工艺、成本对比

可用于LED衬底的材料主要有硅、碳化硅、蓝宝石、氮化镓等。

由于硅单晶和氮化镓晶格匹配太差无无法商业化应用;碳化硅单晶成本价格较高,目前市价约是蓝宝石晶体的5

倍以上,且只有美国科瑞公司掌握成熟技术,目前占市场应用不到10%;氮化镓单晶制备更是困难,虽然同质外延质量最好,但价格是蓝宝石晶体的数百倍。

综上所述,预计在未来10到30年范围,蓝宝石单晶是LED衬底材料的理想选择。

蓝宝石制备工艺

蓝宝石单晶的制备工艺路线较多,其中比较典型的有直拉法(CZ)、坩埚下降法、热交换法及泡生法。

由于直拉法位错密度过高且成本较高,难以满足商业化大批量生产的要求。

而坩埚下降法虽然成本较低,但晶体品质不高,虽然在目前蓝宝石晶体较为缺货时可以被客户认可,一旦供需趋于平衡时势必会被市场淘汰。

热交换法具有品质上的优势,但成本较高,且目前国际上只有美国crystal system 公司一家掌握。

泡生法或改良泡生法是蓝宝石晶体生长的主流技术,从全球的LED衬底供应上,基于泡生法生长的蓝宝石片占70%以上。

香港科瑞斯特科技有限公司提供的ISS3510型设备是采用LSG工艺生长蓝宝石单晶体的全自动设备,在传统泡生法的基础上作了较多的改进,克服了原工艺一致性不高等缺点(不同工艺的优缺点比较和成本比较见表二、表三)。

蓝宝石单晶光纤生长及性能研究

摘要:蓝宝石单晶光纤结合了蓝宝石单晶熔点高、物理化学性能稳定的性能特点和光纤长径比大的结构优势,在高温

传感、辐射探测等领域得到了广泛的研究。 本文通过激光加热基座( LHPG) 法成功制备出高质量蓝宝石单晶光纤,其

最小直径为 50 μm,具有极高的柔韧性。 在此基础上系统研究了晶体取向、晶体直径、退火温度等因素对蓝宝石单晶

自然科学基金( ZR2022QE013)

作者简介:张泽宇(1998—) ,男,安徽省人,硕士研究生。 E-mail:zzy2276728884@ 163. com

通信作者:王 涛,博士。 E-mail:t. wang@ sdu. edu. cn

张 健,博士,副教授。 E-mail:jian. zhang@ sdu. edu. cn

Micro Materials Inc

山东大学

中国台湾东华大学

中国台湾中山大学

美国陆军实验室( ARL)

罗格斯大学

俄罗斯固体研究所

中国科学院上海硅酸盐研究所

注:EFG 是导模法( edge-defined film-fed growth) 。

方法

LHPG

LHPG

LHPG

LHPG

LHPG

LHPG

中远红外激光 [24-28] 等领域均得到了一定的研究成果。 除此之外,在超细单晶光纤领域,山东大学研究团队

成功突破直径小于 100 μm 的单晶光纤生长工艺,生长得到的 60 μm 级超细蓝宝石单晶光纤已经达到国内

一流水平,填补了国内直径小于 100 μm 的蓝宝石单晶光纤的研究空白。

表 1 超细单晶光纤国内外研究进展 [16,18,29-33]

人 工 晶 体 学 报

第 52 卷 第 7 期

蓝宝石晶体的制备方法及特点概述

Ab t a t sr c :An o e ve o h p lc t n a e so ri ca a p ie c y t l s i u ta e v r iw ft e a p ia i r a fa t i ls p h r r sa swa l sr td.Th o e s s a e t r s o i f l e pr c s e nd f au e o ih l g o h meh d o y t tc s p h r r sas we e d s u s d.An h d a t g nd dia v n a e o i- fe g tmet r wt t o sf rs n hei a p ie cy tl r ic s e d t e a v n a e a s d a t g fd f f r n t o s we e c mp r d. e e tmeh d r o a e Ke y wor :sn l — r sa l n u o i e;s pp ie c sa ;p e r to t d;s l to r wt t o ds ig e c tlaumi i m x d y a hr r t l r paa in meho y ou i n g o h meh d;metg o h l r wt

提 出并 用 于 晶体 的生 长 J 。其 生 长设 备 是 在 提 拉 设 备 基础 上改 造而 来 的。该 方 法 用 于大 尺 寸 卤族 晶体 、

氢 氧化 物 和碳酸 盐 等 晶体 的 制 备 与研 究 。2 0世纪 6 0

~

浅析蓝宝石晶体生长工艺及设备

浅析蓝宝石晶体生长工艺及设备蓝宝石是贵重材料,作为人工合成晶体中的一种,其机械以及光学层面的性能极优,所以应用极广。

近年半导体照明行业规模急剧膨胀,使得对蓝宝石衬底材料需求越来越大,尤其是MOCVD外延衬底方面,超过整体产量的80%。

半导体照明产业规模不断的扩张,使得其对蓝宝石的需求与日俱增,此种情况下,相关行业面临极大的发展机遇,产品具有极高的效益,市场空间比较大,使得资金源源不断的进入该行业。

本文对蓝宝石单晶所具有的性质和使用进行充分说明,尤其是单晶生长工艺方面,一种为泡生法,另一种为VHGF 法,同时分析了其制备设备,探求相关发展大势。

标签:蓝宝石;单晶;生长;工艺;设备1 蓝宝石的性质及用途蓝宝石本质是纯净氧化铝所存在的单晶形态,由Al2O3组成。

其莫氏硬度可以达到9,排名在金刚石其后。

在25℃温度的时候,其电阻率具体为1×1011Ω·cm,同时其具有极好的电绝缘性能。

其光透性极好,在机械层面的性能极好,同时具有极好的热传导性。

应用广泛,在耐磨元件以及窗口材料方面用处极大,同时在电子器件方面应用价值极高。

从电子层面来看,主要在GaN基蓝绿光LED有着极大的应用,除此之外就是射频器件,后者面向手机智造产业(主要涉及技术为蓝宝石上硅SOS)。

在2009年的时候,蓝宝石衬底约为900万片,一年后达到惊人的2700万片。

2 蓝宝石单晶生长工艺及设备2.1 焰熔法维尔纳叶(Verneuil)作为法国闻名遐迩的研究人员,在1902年提出改法,向世人展示,可以视其为蓝宝石单晶工业生长的开端。

原料选用纯净度极高的Al2O3粉末,加热使用氢氧焰,将Al2O3粉末由上到下散落,经过氢氧焰处理,被熔融,然后掉在籽晶顶部,形成蓝宝石晶体。

改法对设备的要求不高,生长极快,不过在完整性方面存在比较大的问题,应力比较大,晶体通常位错密度范围从105一直到106cm2。

适用于制造价格便宜的仪表轴承或者耐磨元件。

蓝宝石晶体生长技术

(1)化学稳定性:蓝宝石具有高度的化学稳定性,在绝大多数 化学反应过程中不会被腐蚀。

(2)机械特性:蓝宝石单晶因其高硬度和高强度,可以在温度 范围从超低温至1500℃高温之间的不同环境中保持高强度、耐磨耗 与高度的稳定性。同时是目前已知的硬度最高的氧化物晶体材料, 仅次于金刚石达莫氏9级。

(3)光学透过率:蓝宝石单晶材料的穿透波长范围为0.19nm5.5nm,加之其优异的化学稳定性,抗磨损,高硬度和耐高温等特 性,使蓝宝石制作的窗口片和传感器光学零件广泛应用于高真空系 统、高温炉及其他苛刻的环境。

LED因具有高效率、长寿命(连续工作时间达几万小时)、固体化、 低工作电压(2—4V)、低功耗(10—100mW)、响应速率快(<1μs)、驱 动电路简单等优点,使其应用涉及多个行业,如景观、装饰、照明 光源及通讯光源等。随着LED的主要材料GaN外延生长技术,金属 有机化合物气相淀积(metal organicchemical vapor deposition, MOCVD)技术的不断改进,以及器件制作工艺的日益成熟,目前已 形成了从红外、可见光及少量紫外多个波段的固体光源。

蓝宝石晶体生长技术

参赛选手:8888

一、蓝宝石

蓝宝石英文名称为Sapphire,源于拉丁文Spphins, 意思是蓝色;属于刚玉族矿物,三方晶系。宝石界将红 宝石之外的各色宝石级刚玉都称为蓝宝石。

蓝宝石主要成分是氧化铝(Al2O3)。刚玉中因含有铁 (Fe)和钛(Ti)等微量元素,而呈现蓝、天蓝、淡蓝 等颜色,其中以鲜艳的天蓝色者为最好。

折射系数n

3μm—1.713 4μm—1.677 5μm—1.627

机械和热学性能 密度(g/cm3) 莫氏硬度 杨氏模量(GPa-1) 断裂强度(MPa-1) 弯曲强度 抗压强度 熔点(℃) 沸点(℃) 3.95—4.1 9(仅次于钻石:10) 380 400 895MPa 2GPa 2040—2050 3000

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

/

各种生产工艺的比较

生长过程易观察,周期短,晶体完整性好,适合长度与直径比大的晶体

大直径晶体的生长难度较大,成本高

Honywell(美)

Saint-Gobain(法)

VHGF

<500

99.997%

晶体品质好,可生长大尺寸方形晶体,利用率高

国内尚无产业化实例,STC独有专利

STC(韩)

熔焰法

>100000

99.980%

生长速度快、设备简单、产量大

GT Solar(美)

导模法(EFG)

>1000

99.990%

生产效率高,可

以生长异形晶体,材料利用率高

设备结构复杂,应力大

京瓷(日)

并木(日)

下降法(BS)

>2000

99.990%

设备简单,操作

容易,晶体利用

率较高

晶体内应力大,大尺寸单晶有难度

蓝晶科技(中国)

提拉发(CZ)

>10000

99.990%

工艺方法

位错密度

(Pits/cm2)

纯度

/ppm

优点

缺点

代表性公司

泡生法(KY)

<1000

99.996%

成本较低,适合

大尺寸晶体(美)

Monocrystal(俄)

热交换法(HEM)

>1000

99.980%

工艺稳定,生产

效率高可生长大

尺寸晶体

晶体易受污染;生产周期长,成本高