采用ABAQUS进行齿轮接触应力分析

abaqus有限元分析(齿轮轴)

Abaqus分析报告(齿轮轴)名称:Abaqus齿轮轴姓名:班级:学号:指导教师:一、简介所分析齿轮轴来自一种齿轮泵,通过用abaqus软件对齿轮轴进行有限元分析和优化。

齿轮轴装配结构图如图1,分析图1中较长的齿轮轴。

图1.齿轮轴装配结构图二、模型建立与分析通过part、property、Assembly、step、Load、Mesh、Job等步骤建立齿轮轴模型,并对其进行分析。

1.part针对该齿轮轴,拟定使用可变型的3D实体单元,挤压成型方式。

2.材料属性材料为钢材,弹性模量210Gpa,泊松比0.3。

3.截面属性截面类型定义为solid,homogeneous。

4.组装组装时选择dependent方式。

5.建立分析步本例用通用分析中的静态通用分析(Static,General)。

6.施加边界条件与载荷对于齿轮轴,因为采用静力学分析,考虑到前端盖、轴套约束,而且根据理论,对受力部分和轴径突变的部分进行重点分析。

边界条件:分别在三个轴径突变处采用固定约束,如图2。

载荷:在Abaqus中约束类型为pressure,载荷类型为均布载荷,分别施加到齿轮接触面和键槽面,根据实际平衡情况,两力所产生的绕轴线的力矩方向相反,大小按比例分配。

均布载荷比计算:矩形键槽数据:长度:8mm、宽度:5mm、高度:3mm、键槽所在轴半径:7mm 键槽压力面积:S1 = 8x3=24mm2 平均受力半径:R1=6.5mm齿轮数据:=齿轮分度圆半径:R2 =14.7mm、压力角:20°、单个齿轮受力面积:S2 ≈72mm2通过理论计算分析,S1xR1xP1=S2xR2xP2,其中,P1为键槽均布载荷幅值,P2为齿轮均布载荷幅值。

键槽均布载荷幅值和齿轮均布载荷幅值之比约为P1:P2≈6.3 。

取键槽均布载荷幅值为1260,齿轮载荷幅值为200.由于键槽不是平面,所以需要切割,再施加均布载荷。

图3 键槽载荷施加比较保守考虑,此处齿轮载荷只施加到一个齿轮上。

基于ABAQUS的渐开线齿轮齿根裂纹扩展仿真

基于ABAQUS的渐开线齿轮齿根裂纹扩展仿真————————————————————————————————作者: ————————————————————————————————日期:ﻩ基于ABAQUS的渐开线齿轮齿根裂纹扩展仿真齿轮传动是机械传动中最重要、应用最广泛的一种传动。

齿轮传动的主要优点有:传动效率高,工作可靠,寿命长,传动比准确,结构紧凑。

齿轮传动的失效一般发生在轮齿上,通常有齿面损伤和齿轮折断两种形式。

齿轮折断一般发生在齿根部位,包括疲劳折断和过载折断。

为了提高齿轮的可靠性和使用寿命,有必要对齿轮根部的断裂现象进行研究。

本文将从断裂力学角度出发,采用有限元的计算方法,研究齿根的断裂。

1 轮齿断裂分析应力强度因子是描述裂纹尖端的一个参数,它与载荷大小以及几何有关,共有3种断裂模型(图1),在任何应力下的裂尖应力场为ﻫ图1 断裂模型式中:r为距裂尖的距离;θ=arctan(x2/x1);KI为Ⅰ型(张开)裂纹应力强度因子;KⅡ为Ⅱ型(张开)应力强度因子。

KⅢ为Ⅲ型(撕开)应力强度因子。

对于二维裂纹,假定KⅡ为0。

裂纹扩展方向根据条件аσθθ/аθ=0或者γγθ=0,得到为了计算二维情况下的积分,ABAQUS定义了围线围绕着裂尖由单元组成的环形域(图2)。

图2 裂纹尖端环形域计算J积分时,围线外的节点处值为0,围线内的所有节点(裂纹扩展方向)的值为l,但外层单元的中间点除外,这些节点根据在单元中的位置被置于0和1之间。

裂纹扩展角度口可以参考裂纹平面计算,当裂纹扩展方向沿着初始裂纹方向时,θ=0;当K1>0时,θ<0;当K1<0时,θ>0。

裂纹扩展角度从q到n(图3)。

图3裂纹尖端扩展方向2轮齿断裂有限元仿真2.1应力分析2.1.1 模型的建立根据Pro/E参数化建模建立渐开线齿轮模型,选用的齿轮材料是普通的钢,弹性模量210GPa,泊松比为0.3(图4),然后定义一对啮合齿轮(图5),大齿轮齿数为100。

基于abaqus的齿轮模态分析

基于ABAQUS 的直齿圆柱齿轮模态分析余西伟(上海大学 机电工程与自动化学院,上海 200072)摘要:齿轮是最常用的零部件之一,起到了传递扭矩的作用。

为了研究齿轮固有频率和振型的影响因素,改善齿轮的动态特性,本文运用SolidWorks 三维建模软件建立齿轮建模,并运用ABAQUS 和振动分析理论对模型进行模态分析,用Lanczos 算法提取固有频率,得到齿轮的模态和振型,为优化齿轮的结构设计提供支持。

关键词:模态分析;ABAQUS;固有频率;振型Modal Analysis of Spur Gear Based on ABAQUS(School of Mechatronic Engineering and Automation, Shanghai University, Shanghai 200072, China)Abstract: T he gear is one of the most common parts, transferring the torque effect. In order to research the factors affecting the gear’s natural frequency and vibration mode and improving the dynamic characteristics.The gear model established by 3D model software SolidWorks was carried on modal analysis by the software ABAQUS and the vibration analysis theory. The modal andvibration model was extracted by using Lanczos algorithm ,providing support for the optimization design of gear.Key words: modal analysis; ABAQUS; natural frequency; vibration mode0引言齿轮是依靠齿的啮合传递扭矩的轮状机械零件。

基于ABAQUS的减速器齿轮的模态分析

作者:张振峰王筱王帅徐洪涛摘要:为了研究齿轮固有频率的影响因素,改善齿轮的动态特性,利用有限元软件ABAQUS 和振动理论对齿轮进行模态分析,结果表明:第1~6阶,齿轮的振型主要是弯曲振动和扭转振动,在同阶的情况下,弹性模量越大,齿轮的固有频率越大,腹板的倒角越大,齿轮的固有频率越大,为齿轮动态优化设计提供可靠的参考依据。

减速器是原动机和工作机之间的一个独立闭式传动装置,用来降低转速和传递转矩,在工作过程中,减速器中的齿轮可能会由于机械振动而发出噪音,这样可能会降低齿轮的啮合精度和传递效率,从而影响减速器的使用寿命。

模态分析可以确定零件的固有频率和振型,使设计师在设计零件的时候,尽量使系统的工作频率和固有频率偏差较大,以防止共振,从而减少振动和噪音。

模态分析的最终目标是识别系统的模态参数,为系统的振动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据,是结构动态设计及故障诊断的重要方法。

本文利用有限元软件ABAQUS,对减速器中的齿轮进行模态分析,来确定不同阶数下齿轮的固有频率和振型,通过选择不同的材料以及齿轮的腹板倒角,来分析齿轮固有频率的变化趋势,从而为齿轮大的结构优化提供参考依据,避免齿轮在工作时候发生共振,从而减少噪音。

一、有限元模态分析理论对于一般的多自由度结构系统而言,运动都可以由其自由振动的模态来合成。

有限元的模态分析就是建立模态模型进行数值分析的过程。

由于结构的阻尼对其模态频率及振型的影响很小,所以模态分析的实质就是求解具有限个自由度的无阻尼及无载荷状态下得运动方程的模态适量。

系统的无阻尼多自由度的自由振动系统方程为:式中质量矩阵[M]和刚度矩阵[K]均为nxn阶方阵,位移列阵{x}为nx1阶列阵。

把(1)式写成位移向量的形式为:应用线性变换式{x}=[u]{y},可以对集合位置坐标{x}表示的耦合系统微分方程组解耦。

因此,振型在坐标变换和解耦系统中发挥着重要的作用。

基于ABAQUS软件下的齿轮动态应力分析

基于ABAQUS软件下的齿轮动态应力分析摘要:通过实例阐述了直齿轮齿条的精确建模方法,介绍其具体的设计原理,将生成的一对齿轮齿条进行标准安装生成啮合模型。

通过ABAQUS转化成由节点及元素组成的有限元模型,进行接触应力的静力学求解及算法原理。

说明了新的接触单元法的精确性、有效性和可靠性。

关键词:ABAQUS:有限元;动态应力中图分类号:TH132.41 文献标志码:A 文章编号:1001-7836-作者简介:毕研修(1953-),副高级工程师,从事机械工程研究;狄刚(1979-),讲师,从事轮式装甲车研究。

齿轮传动[1]具有效率高、寿命长等特点,但是齿轮传动的失效将直接影响机械传动。

齿轮失效主要发生在轮齿部位,主要形式为齿面磨损、点蚀、轮齿折断、齿面胶合以及塑性变形等。

在齿轮啮合过程中,由于齿面的弹性变形和齿面载荷分布的非线性以及啮合齿对数发生变化和接触区改变等多种复杂因素的影响,使齿轮的接触强度计算变得异常复杂。

目前,国内、外已广泛采用有限元分析法对齿轮传动强度进行分析计算。

特别是对于接触问题的分析,有限元分析法能较好地处理轮齿受载后的啮合接触面力学和变形的边界条件。

ANSYS软件是一款通用有限元分析软件,其强大的建模、网格划分和分析功能极大的方便了用户对产品进行分析。

本文以ABAQUS软件为平台,研究了在ANSYS环境下实现直齿轮精确建模和接触应力分析的方法,从另一角度对啮合传动过程中齿轮齿条的受力情况进行分析计算。

1 有限元分析为了模拟该机构,在建模时,需要定义齿轮、齿条接触面为接触对。

使用单元接触面上的高斯点确定间隙和接触力,能够使得接触力和摩擦力分布在单元面上,计算精度和可靠性提高,计算有摩擦力时的能力和效率加强,对于任意摩擦系数都可求解,而且效率很高,收敛容易。

1.1 几何模型的建立某渐开线直齿圆柱齿轮齿条的参数齿条材料为42CrMo4V(高频硬化),齿轮材料为17CrNiMo6(表面硬化)。

abaqus有限元分析(齿轮轴)

Abaqus分析报告(齿轮轴)名称:Abaqus齿轮轴姓名:班级:学号:指导教师:一、简介所分析齿轮轴来自一种齿轮泵,通过用abaqus软件对齿轮轴进行有限元分析和优化。

齿轮轴装配结构图如图1,分析图1中较长的齿轮轴。

图1.齿轮轴装配结构图二、模型建立与分析通过part、property、Assembly、step、Load、Mesh、Job等步骤建立齿轮轴模型,并对其进行分析。

1.part针对该齿轮轴,拟定使用可变型的3D实体单元,挤压成型方式。

2.材料属性材料为钢材,弹性模量210Gpa,泊松比0.3。

3.截面属性截面类型定义为solid,homogeneous。

4.组装组装时选择dependent方式。

5.建立分析步本例用通用分析中的静态通用分析(Static,General)。

6.施加边界条件与载荷对于齿轮轴,因为采用静力学分析,考虑到前端盖、轴套约束,而且根据理论,对受力部分和轴径突变的部分进行重点分析。

边界条件:分别在三个轴径突变处采用固定约束,如图2。

载荷:在Abaqus中约束类型为pressure,载荷类型为均布载荷,分别施加到齿轮接触面和键槽面,根据实际平衡情况,两力所产生的绕轴线的力矩方向相反,大小按比例分配。

均布载荷比计算:矩形键槽数据:长度:8mm、宽度:5mm、高度:3mm、键槽所在轴半径:7mm 键槽压力面积:S1 = 8x3=24mm2 平均受力半径:R1=6.5mm齿轮数据:=齿轮分度圆半径:R2 =14.7mm、压力角:20°、单个齿轮受力面积:S2 ≈72mm2通过理论计算分析,S1xR1xP1=S2xR2xP2,其中,P1为键槽均布载荷幅值,P2为齿轮均布载荷幅值。

键槽均布载荷幅值和齿轮均布载荷幅值之比约为P1:P2≈6.3 。

取键槽均布载荷幅值为1260,齿轮载荷幅值为200.由于键槽不是平面,所以需要切割,再施加均布载荷。

图3 键槽载荷施加比较保守考虑,此处齿轮载荷只施加到一个齿轮上。

Abaqus超弹性材料分析

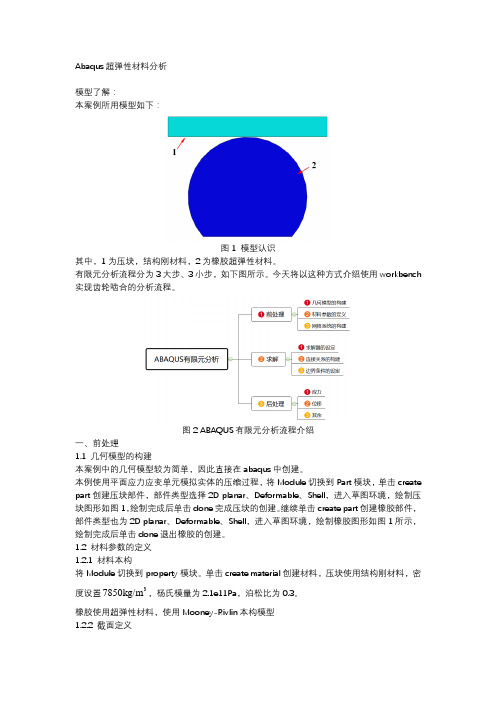

Abaqus超弹性材料分析模型了解:本案例所用模型如下:图1 模型认识其中,1为压块,结构刚材料,2为橡胶超弹性材料。

有限元分析流程分为3大步、3小步,如下图所示。

今天将以这种方式介绍使用workbench 实现齿轮啮合的分析流程。

图2 ABAQUS有限元分析流程介绍一、前处理1.1 几何模型的构建本案例中的几何模型较为简单,因此直接在abaqus中创建。

本例使用平面应力应变单元模拟实体的压缩过程,将Module切换到Part模块,单击create part创建压块部件,部件类型选择2D planar、Deformable、Shell,进入草图环境,绘制压块图形如图1,绘制完成后单击done完成压块的创建。

继续单击create part创建橡胶部件,部件类型也为2D planar、Deformable、Shell,进入草图环境,绘制橡胶图形如图1所示,绘制完成后单击done退出橡胶的创建。

1.2 材料参数的定义1.2.1 材料本构将Module切换到property模块。

单击create material创建材料,压块使用结构刚材料,密7850kg/m,杨氏模量为2.1e11Pa,泊松比为0.3。

度设置3橡胶使用超弹性材料,使用Mooney-Rivlin本构模型1.2.2 截面定义Abaqus赋予模型材料需要先定义截面属性,单击create section为压块以及橡胶各创建一个截面属性,类型为solid,Homogeneous,单击continue,在弹出的对话框中勾选,Plane stress/strain thickness,并为其指派厚度,如图3所示。

图3 截面属性创建1.2.3 截面指派当两个部件的截面创建完成后,便可以为其指派相应的截面属性。

1.3 网格系统的构建1.3.1 网格划分将Module切换到Mesh模块。

通过合理控制网格大小,得到如图所示的网格图4 网格系统模型1.3.2 单元类型设定对于本例,单元类型可以使用默认的单元类型1.3.3 装配将Module切换到Assembly模块,进入装配环境,按照图1所示位置关系进行装配。

基于ABAQUS的谐波齿轮减速器齿式输出刚轮的应力分析_韩敏

【108】 第32卷 第7期2010-7基于ABAQUS的谐波齿轮减速器齿式输出刚轮的应力分析Finite element analysis of Teeth-formul output Stiff-gear in HarmonicGear Reducer based on ABAQUS 韩 敏1 ,吴开春1,张 杰1,龚荣文2HAN Min 1, WU Kai-chun 1, ZHANG Jie 1, GONG Rong-wen 2(1. 西安科技大学 机械工程学院,西安 710054;2. 航天九院 771所,西安 710060)摘 要:简要的介绍了齿式输出刚轮应用在谐波齿轮减速器中的优点,再以单晶炉中谐波齿轮减速器的齿式输出刚轮为研究对象,在ABAQUS中建立其装配模型,并施加满足实际工况的约束与载荷,研究齿式输出刚轮的应力、位移分布。

在轴承的两端应力集中比较严重;在输出端位移比较大,且主要是由外部集中力作用引起。

关键词:ABAQUS;谐波齿轮减速器;齿式输出刚轮中图分类号:TP391 文献标识码:B 文章编号:1009-0134(2010)07-0108-03Doi: 10.3969/j.issn.1009-0134.2010.07.340 引言谐波齿轮减速器是建立在柔性元件波动变形原理基础上的一种新型传动,就其传动原理讲,是机械传动中的一个创举。

目前,在一切具有刚性构件的传动中,运动参数的转换是靠杠杆原理和斜面原理来实现的;而在谐波齿轮减速器中的运动参数的转换是通过柔轮的波动变形来实现的。

它具有同时啮合的齿数多、惯量小、传动比大、结构紧凑、运动精度高、噪音低等优点[1]。

齿式输出刚轮在传动中受到的扭矩比较大,容易被破坏,影响了谐波齿轮减速器的使用寿命。

1 齿式输出刚轮使用特点短圆柱形柔轮谐波齿轮减速器中采用了齿式输出刚轮,它将齿轮键式传递运动的方法引进到谐波齿轮减速器中来,这是是对谐波齿轮减速器的结构进行了改进与创新,且能够有效地克服杯形柔轮、钟形柔轮的缺点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采用ABAQUS进行齿轮接触应力分析采用ABAQUS进行齿轮接触应力分析 1 接触理论介绍及其在航空领域中的应用接触问题是土木、建筑、水利工程、石油化工、机械工程等领域中普遍存在的力学问题。

不管在接触边界之间是否有间隙存在,接触作用的出现对结构受载之后的接触状态和应力分布都有直接的影响,一方面通过接触可以提高整个结构的承载力和刚度或者可以起到减震作用;而另一方面也正是因为由于接触的存在,伴随着局部高应力,很容易使材料屈服或发生裂缝,如果再受到循环载荷的影响,还可能产生疲劳失效。

所以了解结构的接触状态和应力状态,对结构设计、施工及其补强措施,都有重要的意义。

两个物体在接触面上的相互作用是复杂的高度非线性力学现象,也是发生损伤失效和破坏的主要原因。

接触问题存在两个较大的难点:其一,在用户求解问题之前,不知道接触区域;其二,大多数的接触问题需要计算摩擦,可供挑选的几种摩擦定律和模型都是非线性的,使问题的收敛变得困难。

在飞机结构中,缝翼的运动是通过相互啮合的齿轮的旋转带动的,发动机带动齿轮的旋转是缝翼机构运动的动力来源。

齿轮是机械中广泛应用的传动零件之一,它具有功率范围大,传动效率高、传动比准确、使用寿命长等特点。

但从零件的失效情况来看,齿轮也是最容易出现故障的零件之一。

据统计,在各种机械故障中,齿轮失效就占总数的60%以上,其中齿面损坏又是齿轮失效的主要原因之一。

传动齿轮复杂的应力分布情况和变形机理又是造成齿轮设计困难的主要原因。

为此,人们对齿面接触及其应力分布进行了大量的研究。

有限元理论和各种有限元分析软件的出现,让普通设计人员无需对齿轮受力作大量的计算和研究就可以基本掌握齿轮的受力和变形情况,并可利用有限元软件进行结果分析,找出设计中的薄弱环节,进而达到对齿轮进行改进设计的目的。

2 采用ABAQUS进行齿轮接触分析的合理性齿轮结构对缝翼的运动起着决定性的作用,如果齿轮的接触不能满足强度要求,缝翼机构的运动将会受到严重影响。

因此对齿轮进行接触应力分析在缝翼的运动过程中具有重要的意义。

由于传统的赫兹理论是在许多假设前提下推导出的近似解,而在许多场合下这些假设是不成立的,因此运用赫兹理论来解决接触问题存在一定局限性。

ABAQUS 是国际公认的最好的CAE大型通用分析软件之一,以精于复杂的非线性问题的求解而见长,其非线性力学分析功能达到世界领先水平,能解决所有赫兹接触问题,且计算结果精度较高。

所以这里采用ABAQUS有限元分析软件对缝翼结构中的齿轮接触进行接触分析。

针对飞机缝翼结构中的接触问题,应用ABAQUS有限元分析软件,真实的模拟了缝翼结构中齿轮啮合的接触关系,进而得到其近似真实的应力分布。

将有限元分析结果同赫兹理论的计算结果进行了对比,并分析了产生误差的原因。

图1为齿轮齿条带动缝翼结构运动的示意图:图1 齿轮齿条带动缝翼结构运动的示意图3 齿轮接触的有限元分析及其求解过程3.1 缝翼结构中齿轮齿条的接触问题飞机的前缘缝翼是民用客机中机翼常用的增升活动面,常规缝翼是通过齿轮齿条的接触带动滑轨在滑轮组架中的运动来改变机翼的翼型,以达到增加升力的目的。

齿轮带动齿条的转动就是一个典型的接触问题。

齿轮的失效主要是轮齿的失效。

齿轮其它部分的刚度和强度都较富裕,很少发生破坏。

常见的失效形式有以下几种:轮齿折断、齿面点蚀、齿面胶合、齿面磨损。

这里通过采用ABAQUS有限元分析软件对齿轮齿条接触过程进行有限元分析,主要分析轮齿间的接触应力。

ABAQUS 的非线性力学(几何、材料、接触)分析功能有世界领先水平,应用此软件使得该类接触问题的简便求解成为可能。

3.2 模型简化图2 齿轮齿条运动结构模型简化图为了提高计算效率,将缝翼结构中齿轮齿条运动结构模型进行简化,如图2所示。

由于进行有限元分析的主要目的是为了确定齿轮齿条的接触应力,所以对模型进行如下的简化对分析结果不会造成大的影响:将齿轮轴简化,在齿轮中心部分作一个键槽,在ABAQUS中建立一个齿轮轴的刚体模型,用来施加转矩,带动齿轮的转动,为了不影响网格的划分,将齿条上的孔及其凹槽简化掉。

建立一个与齿条接触的刚体板,用来阻碍齿条的转动,可以模拟滑轨对齿条的阻力。

与变形部件相比,刚体部件有很高的计算效率。

3.3 模型材料ABAQUS中没有固定的单位制,这里采用毫米单位制,齿轮齿条为各向同性的镍镉合金钢材料,其参数如下:密度,932,,,7.910/kgmm,,0.3,弹性模量ENmm,206000/,泊松比。

将材料分别定义给齿轮和齿条,齿轮轴和刚体不会发生变形,因此不需要为其定义材料属性。

3.4 接触定义ABAQUS使用Newton-Raphson法来求解非线性问题,每个增量步开始时检查所有接触相互作用的状态,以判断从属节点是开放还是闭合。

对每个闭合的节点施加一个约束,对那些约束状态从闭合改为开放的任何节点解除约束。

在两个结构之间定义接触首先是要创建表面(surfaces),再创建接触相互作用,然后定义控制发生接触表面行为的力学性能模型。

此模型中存在三种接触:齿轮和齿条之间摩擦系数为0.1的摩擦接触,如图3所示;齿条与刚体板之间为摩擦系数为0.4的摩擦接触,如图4所示;齿轮和齿轮轴之间的绑定约束,如图5所示,相对于绑定接触绑定约束的优点是分析过程中不再考虑从面节点的自由度,也不需要判断从面节点的接触状态,计算时间会大大缩短。

在定义接触的时候,恰当的选取主从面是非常重要的,一般的原则如下:主面可以侵入从面,而从面不能侵入主面;网格划分较细的结构面定义为主面;如果有刚体面存在,则刚体面一定为主面。

图3 齿轮与齿条接触面图4 齿条与刚体板接触面图5 齿轮和齿轮轴之间的绑定约束3.5 模型加载及约束为了实现齿轮的转动,在齿轮轴位置建立了柱坐标系,以下所有的载荷及边界条件都建立在此柱坐标系下。

将刚体板固定,齿轮轴只有绕轴向转动的自由度,齿轮和齿条除了有绕轴向的转动自由度外,还有垂直于轴向的水平和垂直方向的自由度;在齿轮轴的参考点定义一个转矩,通过与齿轮的绑定约束带动M齿轮旋转,大小为,选择设置光滑幅值曲线来避免载荷500000Nmm,的突变,便于建立稳定的接触关系;对齿轮定义一个垂直于其底面的均布压力载荷,用以产生对刚体板的压力,从而使刚体板对齿轮形成摩擦阻力,阻碍齿轮的旋转运动。

22压力载荷大小为,齿条底面面积为,因此施加在齿0.05/Nmm5760mm条底面上的法向压力为,这样可以得到阻碍齿条运动的摩擦力288N大小为。

115.2N3.5 划分网格通过在齿轮和齿条各边上设置网格种子来控制网格密度,在应力可能较大的齿根处设置较多的网格种子,细化网格,以提高结果精度,其他不重要的部分划分较粗的网格,从而减小模型规模,缩短计算时间。

在网格控制中对单元形状设置为六面体单元为主,允许网格中包含少量的楔形或三角形单元,这样更容易生成网格,采用进阶算法来划分网格,其优点是更容易得到单元大小均匀的网格,网格节点与种子位置吻合较好。

选择显式线性缩减积分单元类型,与完全积分单元相比,它在每个方向上少使用一个积分点,可以缓解完全积分单元可能导致的单元过于刚硬和计算挠度偏小的问题。

采用以上设置进行网格划分之后进行网格质量检验,通过修改得到质量较高的网格。

图6为齿轮齿条的网格划分模型。

图6 齿轮齿条网格3.6 计算结果后处理在提交作业进行运算时,可以选择模型中的一点进行监视,可以很好的判断运行状态,便于发现错误,及时改正。

下图为编号为96的节点在U1方向上的位移变化,随着齿轮的转动,节点位移变化情况如图7所示。

图7 节点96在U1方向的位移变化曲线通过提交作业,可以得到有限元分析结果,并能将分析结果以动画的形式模拟出来,便于直观的看到齿轮齿条啮合的整个过程。

ABAQUS通过彩色云图显示应力分布,图8为1.82分析步的应力分布图。

图8 结果云图由图8可以看出,在齿轮轴与齿轮的绑定约束处有较大的应力,可能是约束定义不恰当,有待改进。

在齿轮和齿条的接触面处以及齿根弯曲处应力较大,我们主要分析轮齿间的接触应力。

找到齿轮齿条在啮合过程中应力最大的Element,测出应力值为484.127MP,可以将其应力值输出,如图9所示。

图9最大应力点及其结果输出文件4 结果评价及分析在齿轮啮合传动过程中,轮齿的齿根部分以及轮齿与轮齿的接触部分应力最大,所以齿根部分容易发生折断,齿面容易出现磨损、胶合以及塑性流动等失效形式,这与工程应用中的实际情况是一致的。

这里主要对齿轮接触的接触应力进行计算结果的分析。

将有限元计算结果同赫兹接触理论进行比较。

赫兹接触理论计算公式:KF,1ut,其中各参数的含义及其通过测量、查,,,ZZZMP(),HEH2bdu1阅得到的值如下:Z——材料弹性系数(MP),材料钢取; 189.8E2Z,Z,——节点区域系数,,对于标准齿轮压力角HH2'costan,,'Z,2.5和啮合角取,计算得到; ,20HZ——重合度系数,考虑重合度对单位齿宽载荷的影响,这里取,; 0.87——载荷系数,一般取; KK,1.52T1TNmm,,500000()dF,——圆周力,主动齿轮上的转矩,为11td12T2500000,1dmm,55.742F,,,17939.8主动轮的分度圆直径。

; 1td55.7421 ——齿宽,齿轮的轴向尺寸,; bmm,6.7196bm——模数; m,4.28uidd,,,/18.869u——齿数比,。

1221,,481()MP将上述参数带入应力公式可得到。

H由于齿轮是渐开线轮齿接触,传统的赫兹接触理论的结果是近似的,特别是轮齿接触存在摩擦,因此赫兹接触理论必然存在误差;并且用赫兹理论分析方法只能求出沿接触面法线方向上各个位置的应力等参数,不能精确获知应力分布和应力集中,而采用ABAQUS进行有限元分析可以准确知道任意时刻,任何节点的应力情况。

在实际工程应用中,齿轮间是存在摩擦的,从理论上讲,随着摩擦系数的增大,有限元方法计算出的应力也将增大,而且如果将齿条与刚体板之间的摩擦系数增大或者是将齿条底面上的分布载荷增大,也会造成接触应力的增加,所以有限元分析结果中的最大应力值大于赫兹理论计算得到的应力值,同时造成两种方法存在误差的原因还有有限元网格的划分方法、几何边界条件的定义、在计算时选择算法的不同等等。

齿轮啮合部位不同,其接触应力也会发生变化,最大接触应力发生在单齿接触时,位置在节圆附近,在多齿接触时其最大接触应力会小得多。

通过有限元方法和赫兹理论两种计算结果的比较,认为误差在可接受的范围之内。

所以,采用ABAQUS软件进行缝翼结构齿轮齿条有限元分析可以很好的模拟接触过程,并且得到理想的分析结果。

5 结论启示通过对齿轮接触的有限元分析结果及其人们的工程实践进行总结,我们可以在如何提高齿轮的抗疲劳强度方面得到一些启发。