基于价值流的汽车座椅滑轨生产线分析与改善

基于价值流的生产线分析与改善

3 Sh .

20s

1 45 2 75 s

.

7 d

图 4 未来 价 值 流 图 表 1 改善 前 后 的 对 比

95.

] 厂]! : 需

理 [ .沈 阳:东 北财 经 大学 出版 社 ,20 :9 M] 05 2—

【】李军 , 明强.基于价值流 的汽车座椅滑轨 生产线 分 2 徐

流动是指产 品不经过 中间停 顿从一 个过程 传递 到下

一

个过程 ,它是消除过 程 问库存 和提 高生 产效率 的

有效办法 。连续流 动无法 向上游 扩展 时 ,使用 超市 拉动方式控制生产 。拉 动生 产可直接 由顾 客需求 来 确定产 品的生 产时间和产量 ,避免 预测不 准而带 来

来价值 流图如图 4所示 。从 图 2和图 4中可 以看 出 , 生产线 的在制品库存降低 了一个水平 ,整个生产周期 从原来 的 1. 74天缩短至现在的 1. 17天。调整工序时 间后 ,增值时 间由原来 的 1 9 . s 27 05 变为 1 5 . s 274 5 。 整个生产线的操作工人数变 为 1 ,比原来 减少一 1人 人 。整条生产线流动性 良好。改善前后的对 比情况见

析与改善 [ ] J .工业工程与管理 ,20 ( ) 08 1.

【】李 华 增 ,孙 小 明. 生产 现 场 系统 改善 的 应 用研 究 3

4 结束语 本文作者把价值 流 图的思 想和 技术 运用 到 了 Y 企业 V 产品生产线改善之 中。运用价值 流图技术可 3 以发现 问题 ,结合工业 工程的方法去改善问题 ,实践 证明采用该方法可 以获得较好 的效果。

[ ] 工 业 工程 与管 理 ,20 ( ) 1 6 J. 0 4 2 :8 —8 .

基于价值流的电动工具生产线分析与改善

关键 词 : 价值流 ; 生产线 ; 生产线平衡

中 图 分类 号 :2 3 F7 文 献标 志码 :A 文 章 编 号 :0777 (0 10 —120 10 —35 2 1 )20 2 —5

Va u t e m - s d An l ss a d I p o e e t o l e S r a Ba e a y i n m r v m n f El c r c Po r Dr v n To lPr d c i n ne e t i we . i e o o u to Li

to rn i l t r d ci n ln sa e r d sg e u h t a h ote e k i lmi ae n h efr in p ic p e,he p o u to i e r e e in d s c h tt e b tln c s ei n td a d t e p ro m—

Z u n i hnY n , u nXn —o g F n i- n H i -n h agWe,C e og R a i cn , a gQ uj , uTn t g g u gi

( hja gUnvri fT c n lg , olg fMeh nc l gn eig, n z o 1 0 4, hn ) Z ein iest o e h oo y C l eo ca ia ie r Ha gh u3 0 1 C ia y e En n

庄 薇 ,陈 勇 ,阮幸 聪 ,方秋 军 ,胡婷 婷

( 江 工 业 大 学 机械 工 程 学 院 , 江 杭 州 3 0 1 ) 浙 浙 10 4

摘 要 : 据 现 场 数 据 采 集 , 制 了 电 动 工具 生 产 线 价 值 流 现状 图 , 依 绘 进行 了生 产 线 布 置 和生 产 线 平 衡 分析 , 出 了影 响 找 产 能 和设 备 利 用 率 的瓶 颈 , 合 精 益 生 产 的原 则 重 新 布 置并 平 衡 了生 产 线 , 除 了瓶 颈 , 到 了 提 高 产 能 和 设 备 利 结 消 达 用率 的 目的 , 明 了 价 值 流 图技 术 在 电动 工 具 生产 线 改 善 中具 有 良好 的效 果 和 实 用 价值 。 证

对流程分析法的汽车座椅装配生产线改善探究

2.1 汽车座椅的生产装配流程 作为与驾驶人员直接有身体接触的部件 之一,汽车座椅在为驾驶人员提供乘坐功用 外,又承担着一些其他的功能,如座椅坐垫 的升降调节、椅背的角度调节、椅背后多媒 体等等。总的来说,那些多功能的座椅较传 统座椅在装配上更为复杂。 座椅安装流程,一般由前排座椅的骨架 开始,之后是椅背骨架安装,再后是靠背填 充物、气囊及坐垫开关的安装,最后进行座

从2个图中我们可以看出,汽车座椅的生 产线平衡率提高了约7.5%,在生产中不同工 作位置之间的运输和等待时间也有所减少, 生产的工时由37.3分钟减少到35.7分钟,尤其 是生产工位由9个减少到8个,意味着同样的5 分钟工时节拍,改善前需要9人产出1个座椅 改善后只要8人就可产出1个座椅,装配线的 生产效率有了极大的提高,也为企业降低了 成本。针对上述案例再进一步持续改进,我 们可以对瓶颈工序2进行详细动作分析。

椅头枕的安装。当这些完成后,为了确保装 配质量还要进行测试和包装的检查等工作。

2.2 流程分析法的实践应用 (1)MOST分析法 在谈MOST分析法之前,我们首先要对标 准工时进行简要介绍。一般来说,标准工时 就是指在正常的工作条件下工作人员以合理 工作强度完成工作所需要的时间。而MOST分 析法则针对标准工时进行了调整,其关键在 于找到标准工时中存在的不必要工作消耗, 优化工作步骤,以实现工作效率提升的目的。 就MOST分析法的实质来说,其仍然是一 种预定时间标准法。MOST分析法的工作原理 在于,将传统的整体工序分解成多个小的工 作步骤。进行MOST分析时,要密切关注物件 的流动过程,并对其中的流动顺序和流动位 置进行重新系统地规划,从而达到物件以更 高效率的流动。 对此,汽车座椅生产部门可以使用减少 物料运输及员工的走动距离、降低员工的劳 动强度、重新规划操作顺序等手段,减少在 生产中的过多消耗,实现效率的增加。 (2)价值流图分析法 价值流图包含了整个生产过程之中的工 作要素,其涵盖了自产品酝酿设计到制造完 成中的流程,除了为企业创造实际价值的部 分外,价值流图还包含着那些非增值的部 分。总而言之,通过价值流图,生产分析人 员可以较快地找出生产过程中的浪费情况, 并对之进行形象化地标注,从而确定周期时 间和浪费的位置,为人们改进优化生产流程

某汽车座椅装配生产线改善

基于流程分析法的汽车座椅装配生产线改善摘要:针对汽车座椅装配过程,运用流程程序分析法对汽车座椅生产线的作业顺序、作业时间、移动距离等进行逐一分析,从而掌握当前整个生产线的状况,并在此基础上结合工业工程的ECRS原则针对作业顺序、生产线平衡等提出了改善方案。

经过具体的方案实施,座椅生产线产能有了较大提高,生产线总体节拍比较平衡,工位间等待浪费得以明显改善。

在整车厂实行拉动生产方式的模式下,座椅生产企业的生产节拍必须符合整车厂生产的需求节拍,不然就会造成整车装配短线现象。

作为供应商的座椅生产企业,在满足客户需求节拍的前提下,追求自身运营的不断优化是实现消减自身隐性成本、增大企业盈利的主要方法。

座椅生产线的生产效能直接影响了其生产企业的市场竞争力。

本文以李尔汽车座椅为研究对象,探讨了如何运用工业工程领域的流程程序分析法对汽车座椅装配线进行分析、改造,通过改进作业流程中的浪费、非增值作业使生产线的各项运营表现得以提升,在满足客户需求节拍的前提下,优化了整个装配线的效能、提升了生产效率。

1 流程程序分析流程程序分析即采用流程程序图对产品的现场制造过程进行逐一、详细地分析各种存在的不合理及浪费现象,研究物料搬运、人员操作、人员的等待、物料的存储等优化作业流程顺序,从而得到较高的生产表现(较短的产品生产周期、较高的人员空间利用率、较少的产线不平衡损失等)。

流程程序图由操作、检验、搬运、暂存、储存5种符号构成。

这5个符号的图例,如表1所示。

在分析的过程中,通常将整个产品的整个过程运用以上5个符合并配以现场实测数据来描述、分析改善的方向。

分析的过程始终不忘工业工程的ECRS原则(Eliminate——取消,Combine——合并,Rearrange——重排,Simplify——简化),对现场的细节逐一进行分析、提问,找出改善方法,优化过程流程。

2 座椅装配生产线的程序分析本文以汽车前排座椅装配线为例,应用流程程序分析找出流程中的重复、冗余、不合理现象,分析整个装配过程的流程改善点和工位改善点,针对流程和工位进行统一调整以达到生产线的效率提升。

基于改进TOPSIS的汽车座椅滑道测试设备选型设计

两 产 品 间 相 差 最 大 的 元 素 组 成 负 理 想 解 矩 阵 为

T一 = , , £ …

找 出最优方案 ( 正理 想解 ) 和最 劣方 案( 负理想 解 )然 后求 出 ,

某 一 方 案 与 最 优 方 案 和 最 劣 方 案 的距 离 , 比较 得 出该 方 案 与 其中,

《 装备制造技术} 00 2 1 年第 1 期 1

基 于 改 进 T SI 汽 车座 椅 OP S的 滑 道 测 试 设 备选 型 设 计

丁俊 健 ’邱 术 芹 ,

(. 1中山火炬 职业 技术 学院 , 广东 中山 5 8 3 ;. 2 4 6 2中山职业技术 学院 , 广东 中山 5 83 2 4 6)

基 于 T P I 理 , 节 构 造 的选 型 算 法 思 路 如 下 【 O SS原 本 5 】 :

21 构 造 产 品的 技 术 特 性 矩 阵 .

产 品的技 术特性属性 , 可能存在着量 纲的差别 。 需要 分两

种 情 况 对 实 例 库 矩 阵 和 正 负 理 想 解 的技 术 特 性 属 性 归 一 化处

23 构 造 规 范 决 策 矩 阵 日 .

2 基 于改 进 T SI 型算 法 OP S选

在 T P I 理 中 , 理 想 解 和 负 理 想 解 是从 归 一 化 后 的 O SS原 正

数据 中挑选 出来的 , 本文构造 的选 型算 法 , 则以待设计 的产 品

TOC理论下汽车座椅滑轨生产线优化

目录一、企业概况。

(2)二、汽车座椅滑轨生产线现状和流程描述 (2)1、汽车座椅滑轨生产线现状 (2)2、该厂汽车座椅滑轨生产线问题 (2)3、汽车座椅滑轨生产线现状分析 (3)三、该公司存在的问题以及问题分析 (4)1、设施布置不合理。

(5)2、存在搬运和摆放的时间浪费。

(5)3、设备不足。

(5)四、TOC条件下的优化对策 (5)1、绘制未来价值流图 (6)2、制定改善方案 (6)3、根据TOC理论进行生产布置 (6)4生产线改进的投入产出分析 (7)五、结束语 (8)TOC理论下汽车座椅滑轨生产线优化一、企业概况。

该厂产品的主要客户是某大型汽车整机制造厂,该厂在近两年实现了跨跃式发展, 销量以每年150%以上的速度增长,目前已经逐渐跃居行业第一位。

但是,在企业销量快速增长的同时,生产管理中的问题却日益突出。

二、汽车座椅滑轨生产线现状和流程描述1、汽车座椅滑轨生产线现状该厂产品的主要客户是某大型汽车整机制造厂,该厂在近两年实现了跨跃式发展, 销量以每年150%以上的速度增长,目前已经逐渐跃居行业第一位。

但是,在企业销量快速增长的同时,生产管理中的问题却日益突出。

其一是产能急需提升。

作为主要为汽车整机零部件配套商的飞龙厂,汽车座椅滑轨的产量仅为124台/天,而客户的产能需求却是450台/天。

如何提升产能才能满足客户的需求呢?其二是场地短缺。

随整机厂快速发展,该厂生产所用原材料和在制品大量增加,导致生产场地日趋紧张;同时该厂还将现有的生产场地不断用来投入其他产品和实验设备使用,这更加聚了生产场地紧张状况。

如何能在现有的生产场地中实现生产能力的提升成为决策者关注的焦点。

其三是周转资金紧张。

企业在快速发展的过程中,采购原材料的资金逐步增加,而对产成品资金回收迟缓,导致工厂现金流减少,资金吃紧,特别是由于在制品库存量大,导致资金严重积压。

决策者对这一现象十分忧虑,急需解决良方,以减轻工厂的资金压力。

汽车长滑轨座椅解决方案

汽车长滑轨座椅解决方案汽车越来越普及,人们对座椅的认识也更加深入。

汽车座椅系统作为汽车内饰品的重要组成部分,其舒适性满足了社会坚持以人为本的发展趋势,也是对人权的最大保障。

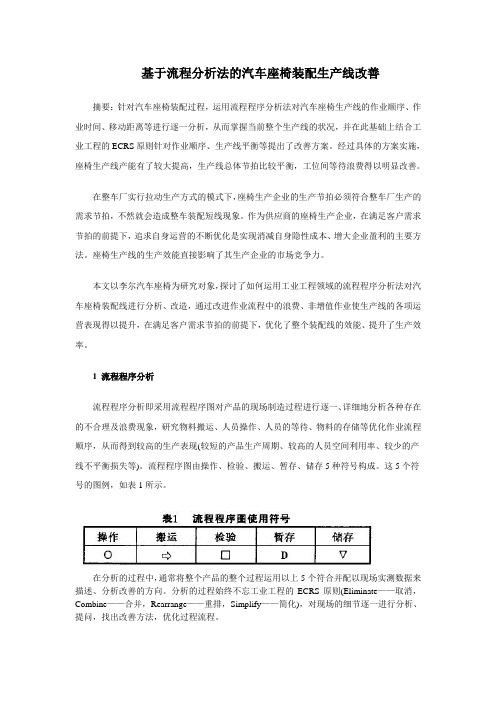

一、汽车座椅的分类汽车电子迅速发展,使得现在汽车的概念发生了巨大变化,人们对汽车的舒适性、智能化、安全性等方面的要求也愈发重视,作为与驾驶者直接接触的汽车座椅,它直接影响到驾驶者对整车的使用体验。

目前市场上各大整车厂设计的座椅各式各样,方案不一。

从结构以及调节方式上来看,主要分为以下三类,机械式手动座椅,电动座椅,长滑轨座椅。

图1 机械式手动座椅机械式手动座椅,顾名思义,驾驶者只能通过手动扳动手柄,改变身体的座姿和位置来带动座椅调节,该调节方式生硬,对于驾驶者的体验较差,一般配置在中低配车型。

图2 电动座椅电动座椅,驾驶者仅需按动调节按钮,便可以实现由电机驱动座椅前移后退,靠背前后移动等,相比于机械式手动座椅,舒适性有了很大提升,在大部分的中高端车型会有配备。

图3 长滑轨座椅长滑轨座椅,多配置在进口高端车型或合资高端车型上,集智能化、安全化,舒适化于一体,支持座椅位置大幅度调节,多角度调节,具有腰托支撑、按摩、通风加热、位置记忆等功能。

二、长滑轨座椅方案伴随着汽车技术的发展及汽车行业竞争日益激烈,使得长滑轨座椅也配置在更多的车型中。

针对此类汽车座椅的电子控制系统,结合ZLG在汽车电子方面多年的技术积累,ZLG提供基于S32K144+S12ZVMB的解决方案。

该方案主要分为两大块,长滑轨部分主要控制滑动调节以及通过继电器控制座椅锁止解锁,座椅功能部分则通过一系列辅助功能达到一定舒适性与便利性。

方案框图如下:图4 长滑轨座椅方案框图相关型号推荐:1、FS32K144:ECU主控制器,NXP的S32K系列MCU,符合ASIL-B ISO26262功能安全等级和超低功耗性能,集成CAN FD接口,Cortex-M4内核,资源丰富,轻松应对各种汽车电子控制应用需求。

汽车座椅滑轨内轨开裂原因探索

汽车座椅的安全性能,生影响。

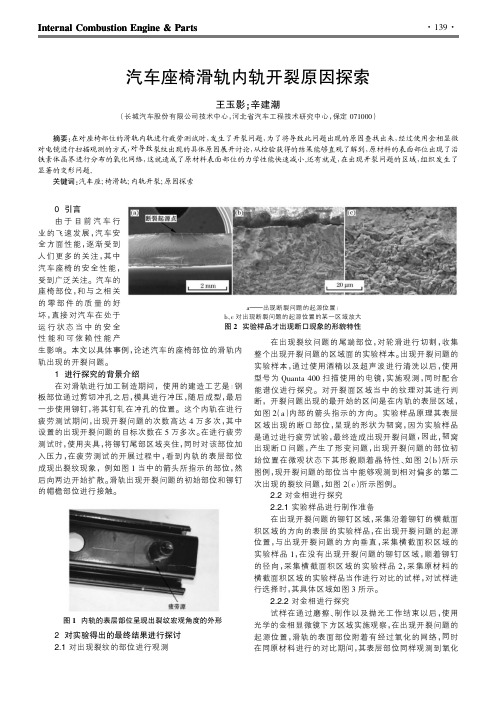

本文以具体事例,论述汽车的座椅部位的滑轨内对实验得出的最终结果进行探讨2.1对出现裂纹的部位进行观测在出现裂纹问题的尾端部位,对轮滑进行切割,收集整个出现开裂问题的区域面的实验样本。

出现开裂问题的图1内轨的表层部位呈现出裂纹宏观角度的外形a———出现断裂问题的起源位置;b、c对出现断裂问题的起源位置的某一区域放大图2实验样品才出现断口现象的形貌特性a———缺陷的部位表面组织;b———正常的区域表面组织图6试样出现缺陷的部位表面组织变形的特性网络。

该问题能够证明:出现开裂问题是因为其制作时使用的原材料造成的,其具体形貌如图4所示。

铆钉和滑轨进行接触的位置的截面部位所具备的特性如图5所示,在两者进行接触的位置之中,没有观测到裂纹现象,例如图可是,在这个位置的显微组织,有显著的流变特(b)以及5(c),在这个位置的组织,出现的流现开裂问题的起源位置,滑轨表面组织能够查看出现形变的特性,而与出现开裂问题的位置相隔较远的部分,有出现变形问题。

例如图6所示,从侧方向印证了在出现开裂问题的起源位置,有大量的内应力,这部分内应力也许是在对滑轨进行加工制作期间,将铆钉钉轧在滑轨的内部产生的多余部分。

试样的上表面部位以及下表面部位的a———表层进行取样的区域;b———横截面积区域的实验样品1进行取样的区域;c———横截面积区域的实验样品2进行取样的剖面图;d———图3(b)进行取样的剖面图图3在对试样部分的金相进行样品选择时的区域a———滑轨表面出现缺陷的部位;b———原材料的表面图4表面氧化网络的具体形貌a———铆钉和滑轮进行接触的位置;b、c———接触位置组织出现的变形图5铆钉和滑轮进行接触的位置的截面部位特性a———上表面部位的组织;b———下表面部位的组织;c———中心部位的组织图7试样的截面部位表面组织和另外区域的组织形貌同时还有极少部分的铁素体,如图7当中的(c)图表层为铁素体的晶粒,与其他的区域进行对比,它明显比另外的区域粗大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2) 工艺流程分析 为搞清原生产过程的组织情况 ,通过现场观测 , 绘制了工艺路线图 ,具体描述如图 2 表示 。从图 2 可见 ,物料存放不尽合理 ,有些放在周转区等待加 工 ;还有是物料搬运距离长 ,搬运量大 ,工艺路线存 在迂回交叉等不合理情况 。

图 2 原生产线工艺路线

(3) 时间分析 根据现场生产实际 ,对每一道工序进行了时间 测量 ,并且对其搬运次数和时间进行了统计 ,数据如 表 1 所示 。

2. 3 华 瑞 汽 车 座 椅 滑 轨 生 产线 现 状 价 值 流图

根据对华瑞汽车座椅滑轨生产线现状分析 ,应 用价值流图的特定符号 ,结合现状数据进行分析绘 制现状价值流图 ,如图 3 所示 。

2. Shenzhen L uchuang Co nsulting Firm , Shenzhen 545007 , China) Abstract : Taking a Slippery Track Productio n Line of Hua Rui Car as an example , t his paper uses t he value2flow diagram to discuss t he imp rovement p rocess of such a p roductio n system , . Based o n t he p roductio n line stat us of t his factory and t he value flow diagram symbol s , it fir st de2 scribes t he stat us of p roductio n line wit h t he visualized way. Then it finds o ut t ho se bot tlenecks of facilities layo ut , t ranspo rting , waiting , equip ment shortage which rest rict t he p roductio n ca2 pacit y. . It identifies t he value2added and no n2value2added links in p ro ductio n , by using t he basic indust rial engineering analysis met hod. Finally it p ropo ses so me ways to eliminate t hese waste links , imp rove t he p roductio n line layo ut wit h lean p rinciples , draw a t he f ut ure state chart and help manager s to make t he f ut ure imp rovement decisio ns accurately. It also can increases t he p ro2 ductivit y and eco no mic benefit s significantly t hro ugh t he p roductio n p rocess.

收稿日期 :2007202227 ; 修回日期 :2007212203 作者简介 :李军 (19582) ,男 ,陕西岐山县人 ,副教授 ,主要研究方向为工业工程 。

— 122 —

© 1994-2013 China Academic Journal Electronic Publishing House. All rights reserved.

李 军 ,等 : 基于价值流的汽车座椅滑轨生产线分析与改善

表 1 生产节拍与搬运时间统计表

节拍 搬运 搬运 总搬运 时间/ s 次数/ 次 时间/ s 时间/ s

生产工序

8. 31

11

19

209 装配滚珠 、扶架

8. 31

11

19

209 冲铆连接板

13. 27 22

63

1386 点焊铰链合件

8. 71

对统计的现状价值流图中数据进行分析 。具体 分析如下 。

— 123 —

© 1994-2013 China Academic Journal Electronic Publishing House. All rights reserved.

生产工序

点焊螺母 点焊挂钩螺母 点焊挂钩 冲铆主滑轨 点焊连接板 、支架 点焊扶架 加固 整形

Key words : lean p ro io n ; value st ream chart ; bot tleneck ;imp rovement

1 华瑞汽车座椅滑轨生产线现状分析

华瑞产品的主要客户是某大型汽车整机制造 厂 ,该厂在近两年实现了跨越式发展 ,销量以每年 150 %以上的速度增长 ,目前已经逐渐跃居行业第一 位 。但是 ,在企业销量快速增长的同时 ,生产管理中 的问题也日益突出 。

关键词 : 精益生产 ; 价值流图 ; 瓶颈 ; 改善 中图分类号 : F273 文献标识码 : A

Analysis and Improvement of a Sl ippery Track Production Line Based on the Value Flo wized

L I J un1 , XU Ming2qiang2 (1. Management Instit ute of Guilin U niversit y of Elect ro nic Technology , Guilin 541004 , China ;

2. 1 价值流和价值流图析技术

所谓价值流 ,是当前产品通过其基本生产过程 所要求的全部活动 ,这些活动包括给产品增加价值 和不增加价值两部分[1 ] 。

价值流图析技术是帮助分析整个价值流的一个 强有力的工具 ,它可以使整个纷乱复杂的价值流 ,变 为一张可视的价值流现状图 ,使得价值流中的问题 显现出来 ,这样就可以应用各种优化技术进行业务 流程的重组和优化 。

图 1 原生产线布局

需搬运才能从一个工序到达另一个工序 ; 由于滑轨 的生产必须同时生产 4 种 ,这样就要求在生产每一 道工序必须生产完 4 种才能进行下一工序的生产 , 结果导致现场摆放大量的在制品 ,而且生产工序越 多 ,则积压的在制品就越多 ,以致整个车间有接近 1/ 3 的场地用来存放在制品 。

摘要 : 以华瑞汽车座椅滑轨生产线为例 ,论述了应用价值流图技术进行生产现场系统改善的 过程 。首先根据该厂生产线现状和价值流图的符号 ,以可视化的方式描述生产线的现状 ,然后结合 工业工程的基本分析方法 ,找出了该厂生产线中所存在的设施布置 、搬运 、等待 、设备不足等制约产 能的瓶颈问题 ,区分了生产中的增值和非增值的环节 。最后寻找消除这些浪费环节的方法 ,对生产 线按精益原则布置 ,绘制出了未来状态图 ,帮助管理者准确地拟定未来的改善方案 。通过生产过程 的实施带来产能和经济效益显著变化 。

经过整个改进小组深入的探讨 ,确定了改进的 步骤 : ①现场调研 ; ②收集数据和分析数据 ; ③确定 生产瓶颈因素 ; ④制定解决措施和方案 ; ⑤实施解 决 ; ⑥总结和推广 。

2. 2 华瑞汽车座椅滑轨生产线现状分析

(1) 设施布置分析 华瑞厂批量生产座椅滑轨时采用的是传统的 “直线型”生产流水线布置 ,这条流水线同时生产 4 种座椅滑轨 (左座椅左滑轨 ,左座椅右滑轨 ,右座椅 左滑轨 ,右座椅右滑轨) ,每一种滑轨都是十五道工 序 。改进前的汽车滑轨流水线生产布置图如图 1 所示 。 改进前 ,通过调查发现这条流水线占用空间达 60m2 ,设备与设备的距离比较大 ,导致产品加工时

242 1078 143 154 325 8794

图 3 价值流现状图

除了搬运的时间以外 ,由于各个工序生产节拍 不平衡 ,导致了生产过程中大量等待 。实际到生产 现场经过 3 天的具体测量 ,收集数据为 : (1) 15320s ; (2) 14230s ; (3) 14715s

平均每天等待时间 S 平均 = (15320 + 14230 + 14715) / 3 = 14755 ( s)

Indust rial Engineering and Management No . 1 ,2008

工业工程与管理 2008 年第 1 期

能够在现有的生产场地中实现生产能力的提升成为 决策者关注的重点 。

其三是周转资金紧张 。企业在快速发展的过程 中 ,采购原材料的资金逐步增加 ,而对产成品资金回 收迟缓 ,导致工厂现金流减少 ,资金吃紧 ,特别是由 于在制品库存量大 ,导致资金严重积压的现象 。决 策者对这一现象十分忧虑 ,急需解决良方 ,以减轻工 厂的资金压力 。

2 华瑞汽车座椅滑轨生产线问题分析

面对如此难题 ,企业高层经过向工业工程师咨 询 ,决定尝试精益生产良方 ,于是成立了精益生产改 进小组 。改进小组通过应用价值流分析工具 ,首先 绘制汽车座椅滑轨生产线价值流现状图 ,对制约流 水线生产过程中的各个生产要素进行了系统地分 析 ,找出影响产能的瓶颈地方 ;然后绘制生产线价值 流未来图 ,并有针对性地制定解决瓶颈的方法和措 施 ,从而更有效地利用人力 、设备 、场地等资源 ,达到 提高生产效率 、减轻员工劳动强度 、提高企业经济效 益的目的 。

单件生产节拍按照最长的生产工序计算 ,座椅 滑轨生产工序最长的工序是点焊挂钩为 13. 27 s

这样按照一天 7 个小时的生产时间计算 ,一天 的产量为 :

(一天生产时间 - 搬运总时间 - 等待时间) / 单 件生产节拍 = ( 7 ×3600 - 8794 - 14755) / 13. 27 = 124 (台/ d)