今天我给大家讲解CAM 的基本操作方法

CAM操作说明(共28张PPT)

27

將游標放置方框內,按 滑鼠左鍵。

輸入文字後(皆大寫),按滑鼠 左鍵,即輸入完成,再按滑 鼠右鍵,即解除文字輸入指

令。

確認文字位置是否置中,若歪 斜,利用Move功能使其置中。

28

1

打開Gerber檔程序: File > Import > Auto Import >

點取資料夾 > Finish

2

點選Finish鍵

3

請先找出文字層與Pad層

4Hale Waihona Puke 利用滑鼠左鍵點一下即可關掉該 層面

利用滑鼠左鍵點一下即可鎖 定該文字層

5

Delete(移除)

Edit > Delete 利用該編輯方式移除不必要物件

利用滑鼠左鍵點一下即可關掉該層面

該欄位為設定文字排版方式

點Line鍵後,游標會呈現十字型,請選L0,務必對準線頭中心點後,按一滑鼠左鍵,再拖曳至另一線頭,再按一滑鼠左鍵,即連接,再按

一滑鼠右鍵,即解除Line鍵指令。

Rectangle(矩形框)--------------------------------------11~12

點一滑鼠左鍵。

14

Edit > Rotate

完全框住後,按滑鼠左鍵一下,即反白。

相同大小之零件,可利用Copy框線方式。

Edit > Move

打開Gerber檔程序:

當您點選Delete鍵後,將游標中心點對準橫槓,點一滑鼠左鍵,即可移除。

Copy(複製)-----------------------------------------------13~15

劃直線或橫線請選L90

Edit > Move

CAM详细使用教程

CAM详细使用教程SMT和PCB工程师必备--CAM350详细使用教程一、FILE菜单:1、New(NO)清空原来的所有数据,准备调入新的数据。

热键Ctrl-N2、Open打开当前及以下CAM350版本输出的CAM/PCB文件。

热键Ctrl-O3、Save将当前各层所有数据保存到*.cam/pcb里。

以后打开*.cam/pcb所有数据都在里面。

热键Ctrl-S4、Save as将当前各层所有数据另存为*.cam/pcb文件里。

5、Merge可调入预先准备好的模块、添加标识用的CAM350PCB文件,或制作完的另一个型号的数据的CAM350PCB(可用于把几个处理完的资料拼在一起),调入后用Edit,Change,EXPLODE MERGED DATABASE,就可修改模块中的数据。

6、Import导入文件Autoimport可自动导入CAM350识别的数据文件,包括274D,274X,*.DPF,带刀具的钻孔文件,*.DXF文件,铣边数据等。

数据需在同一目录。

z不要直接选Finish,选NEXT,这样如果软件识别制式不对,还能手动修正。

z所有调入数据不要只看后缀,需要解读ASCII码,来确认数据格式的实质(后缀是可以任意的)Gerber data手动调入各种制式的GBR数据如导入数据的ASCII码中有DCODE定义,都设置为RS274-X,是*.DPF则应设置为Barco DPF,如数据ASCII码有FILE9*设置为Fire9xxx调入数据。

274X、DPF、Fire9xxx的都无须再设置公英制及小数点前后有多少位,只需要告知是RS274X/DPF/Fire9xxx就可直接调入。

调入不自带D码的文件就应设置为RS274的,同时要设好正确制式还要能正确匹配D码文件才能显示正确的图形。

如何判别RS-274D(GBR数据中无D码定义)的制式:z一般GBR数据是LEADING,钻孔数据是TRAILING的,且大都是绝对坐标。

CAM模块界面 基本操作

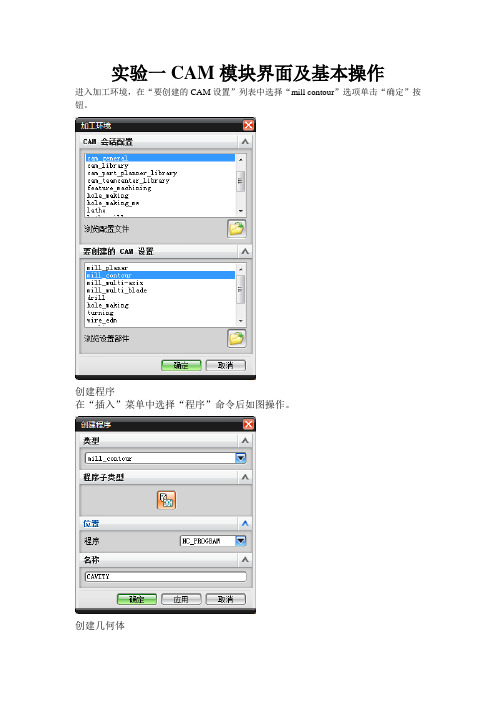

实验一CAM模块界面及基本操作

进入加工环境,在“要创建的CAM设置”列表中选择“mill contour”选项单击“确定”按钮。

创建程序

在“插入”菜单中选择“程序”命令后如图操作。

创建几何体

创建机床坐标系

选择“创建几何体”按钮

单击“确定”按钮

单击“CSYS对话框”

单击“确定”按钮,返还“MCS”

创建安全平面

单击“安全设置选项”下选择“平面”选项

单击“确定”按钮

创建工件几何体

选择“创建几何体”按钮

单击“确定”按钮

单击

选择整个零件实体为部件几何体

单击“确定”按钮单击

单击“确定”按钮创建切削区域几何体

单击“确定”按钮

单击

单击“确定”按钮

创建刀具

单击“创建刀具”按钮

单击“确定”按钮

单击“确定”按钮创建加工方法

单击“确定”按钮

单击“确定”按钮创建工序

单击“确定”按钮

单击

单击

单击“确定”按钮单击

生产刀轨并确定单击

单击

单击

单击“确定”按钮生成车间文档

单击“车间文档”按钮

单击“确定”按钮

输出CLSF文件

单击“确定”按钮

后处理

单击“后处理”

保存文件。

CAM基础知识及基本操作流程培训ppt课件

课前预习

1、鼠标的特殊使用

左鍵 [M1] 选择 確定 执行

中鍵 [M2] 取消

右鍵 [M3] 启动功能視窗

2、快捷键的使用

A、系统热键: Ctrl+c 复制 (到剪贴板) Ctrl+v 粘贴(从剪贴板)

Alt+c 单层复制 Ctrl+z 撤销操作

B、软件组合热键: Alt+主选单(大写字母)+子菜单(字母) 比如 Alt+F 关闭,Alt+E+E+B 打散

Ctrl+F 刷新 Ctrl+s 保存 Ctrl+b 删除 Ctrl+m 移动

课前预习

• Panel

生产线上PCB的套装单位。

• Set & Array

客户要求的出货套装单位 客户的Panel

• Part(Unit&PCB)

客户要求的出货最小单位

• Coupon

生产板板边用的测试条

1 CAM概念与简介 2 工程设计常规流程

1.4、Genesis文件的输出,即output

目的: 轉換資料給其他 CAM系統, 或測試机台,plotter 、printer等

ODB++

以下文件格式均可由 Genesis 转化输出

相关文件

二、工程设计常规流程

2.1、工程设计大致流程

三、 CAM制作的基本流程

3.1.1、CAM制作流程及对应关系 (以MH04E09497A1L为例)

2)、 没Genesis2000好学,学习难度大;

3)、 操作起来没Genesis2000简单,Genesis2000更形象直观 ;

CAM基础操作培训

CAM制作前期准备

工程的CAM处理过程分为前期准 备、CAM文件制作处理和提供资料 给生产三部分。

输入

CAM文件制作

输出

工程资料的提供

第一部分:

CAM制作前期准备

第一部分

前期准备

• 前期准备工作是CAM制作的第一步, 也是做好CAM的第一步,准备内容包 括3个部分:

• 1、获取订单,从服务器上获取资料; • 2、点击ERP工具计划; • 3、阅读、记录文件制作信息。

6 钻孔分析(Board - Drill Checks)

— cam 制作

• •

如果文件存在多个 钻带,则运行 Analysis→ Board - Drill Checks, 检查不同钻带之间 是否存在超能力的 情况。

7 线路制作

• 线路制作遵循先内后外的原则,即先做内层线路,再做外层线路, 而内层线路同时又分为正片线路的制作和负片线路的制作,考虑到 内层钻孔到线的距离因素,先从内层正片线路开始做起。

1 tgz文件的输入

保存 调入文件

2 tgz文件的开启

双击所选中的料号会出现以下提示框

料號過濾器 一般料號

資料庫 一般料號

使用者

2 tgz文件的开启

標題列 選單功能 標頭區

標題區

層 別 列 表

圖形顯示區

圖 像 工 具 區

概觀區 選擇指示器 資訊列 座標區 訊息列

3 文件层属性及命名

4 层别符号

7.1 内层正片线路

[2] 分析线路( Signal layer checks ): 运行Analysis→Signal layer checks 命令,弹出右边窗口。检查 分析的数据是否超出工艺能力。然后 根据分析的结果决定是否需要优化( Optimization),若分析出来的数据 都在工艺能力范围之内,则可以不优 化。

CAM-第一讲

一、入门知识

1.2、UG CAM的铣加工能力及其特点 1.2、 CAM的铣加工能力及其特点

1.2.1 UG CAM可以实现的主要铣加工方式 CAM可以实现的主要铣加工方式 及其特点

一、入门知识

铣削加工 固定轴铣 变轴铣

平面铣

轮廓铣

可变轴曲面轮廓铣

顺序铣

固定轴铣

固定轴曲面轮廓铣

一、入门知识

(1)平面铣(Planar Mill) )平面铣(Planar Mill)

二、铣加工坐标系与刀具

绝对CSYS 绝对CSYS

固定的,不能被移动的, 固定的,不能被移动的, 不可见 只有一个 对于大装配模型非常有 用

二、铣加工坐标系与刀具

工作CSYS— 工作CSYS—WCS

在建模环境和加工环境都有应用 可见,可移动, 可见,可移动, 决定 I,J,K 矢量分量值和其他 Csys 数值 在加工过程中指定的起刀点,切削开始点,安全平面的z 在加工过程中指定的起刀点,切削开始点,安全平面的z 值,以及其他矢量数据都是参照工作坐标系

决定可使用的加工类型,父节点组, 决定可使用的加工类型,父节点组,加工对象等

点取初始化 可在主菜单tool下 可在主菜单tool下operation navigator-delete navigatorsetup

一、入门知识 1.5、菜单与工具条 1.5、菜单与工具条

1.5.1 NX加工界面 NX加工界面

在这里选择父节点组 操作名称

三、基本概念

Parent Group 父节点组 父节点组是指操作所需要的几何体、刀具、加工方法, 父节点组是指操作所需要的几何体、刀具、加工方法, 以及操作所在的程序组, 以及操作所在的程序组,父节点组的参数可以传递到操作 被操作所继承。 中,被操作所继承。

cam操作流程

cam操作流程CAM(Computer-Aided Manufacturing)是一种利用计算机技术来辅助制造过程的技术。

CAM操作流程是指在制造过程中使用CAM软件来设计、模拟和控制机器工具的过程。

下面将详细介绍CAM操作流程。

首先,CAM操作流程的第一步是设计产品模型。

在这一步中,设计师使用CAD(Computer-Aided Design)软件来创建产品的三维模型。

这个模型包括产品的形状、尺寸和其他相关信息。

设计师还可以添加工艺信息,如加工顺序、切削参数等。

第二步是选择加工工艺。

在这一步中,制造工程师根据产品的设计要求和材料特性选择合适的加工工艺。

这包括选择适当的刀具、切削速度、进给速度等参数。

第三步是生成加工路径。

在这一步中,CAM软件根据产品模型和加工工艺信息生成加工路径。

这些路径包括切削轮廓、孔加工路径等。

CAM软件还可以优化路径,以提高加工效率和质量。

第四步是模拟加工过程。

在这一步中,CAM软件可以模拟整个加工过程,包括刀具路径、切削力、加工时间等。

这可以帮助制造工程师检查加工路径是否正确,避免碰撞和其他问题。

第五步是生成数控程序。

在这一步中,CAM软件将生成数控程序,用于控制机床进行加工。

这个程序包括刀具路径、切削参数、进给速度等信息。

最后一步是实际加工。

在这一步中,操作员将数控程序加载到机床上,并进行实际加工。

操作员需要监控加工过程,确保产品质量和加工效率。

总的来说,CAM操作流程包括产品设计、加工工艺选择、加工路径生成、模拟加工过程、数控程序生成和实际加工等步骤。

通过CAM技术,制造企业可以提高生产效率、降低成本,同时保证产品质量和一致性。

CAM操作流程的完善和优化对于制造业的发展具有重要意义。

cam编程的基本流程

cam编程的基本流程第一步是了解cam语言和cam编译器。

cam语言是一种高级编程语言,它使用了一种类似于自然语言的语法。

cam编译器是一个将cam代码转换为计算机可执行代码的工具。

在开始编程之前,我们需要先了解cam语言和cam编译器的基本概念和用法。

第二步是定义问题和目标。

在cam编程中,我们需要明确我们要解决的问题和实现的目标。

这可以是一个简单的数学问题,也可以是一个复杂的算法实现。

在这一步中,我们需要仔细考虑问题的输入和输出,并确保我们的目标清晰明确。

第三步是设计算法。

在cam编程中,我们需要设计一个算法来解决问题。

算法是一系列步骤的有序集合,用于解决特定的问题。

在这一步中,我们需要思考如何使用cam语言来实现我们的算法,并确保算法的正确性和高效性。

第四步是编写cam代码。

在这一步中,我们将使用cam语言来编写我们的程序。

我们需要按照之前设计的算法,使用cam语言的语法和规则来编写代码。

在编写代码的过程中,我们需要注意代码的可读性和可维护性,以便其他人能够理解和修改我们的代码。

第五步是调试和测试。

在编写完cam代码后,我们需要进行调试和测试。

调试是指识别和修复程序中的错误。

测试是指验证程序的正确性和性能。

在这一步中,我们需要使用cam编译器将我们的代码编译为可执行文件,并进行测试和调试,以确保程序的正确性和可靠性。

第六步是优化和改进。

在调试和测试完毕后,我们可以对我们的程序进行优化和改进。

优化是指提高程序的性能和效率,使其更快速和更节省资源。

改进是指修复程序中的缺陷或不足之处,使其更加完善和可靠。

最后一步是部署和使用。

在优化和改进完毕后,我们可以将我们的程序部署到目标计算机上,并开始使用它。

在部署和使用过程中,我们需要确保我们的程序能够正常工作,并满足用户的需求。

通过以上的基本流程,我们可以使用cam编程来解决各种问题和实现各种目标。

cam编程是一种灵活、强大且易于学习的编程方法,它可以帮助我们更高效地创建计算机程序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1,导入资料。

cam350能识别的资料格式有gerber文件,dxf文件(CAD文件)及ODB++格式文件。

它是不能识别***.pcb文件的,因此我们常会听说pcb转gerber,即:将cam350不能识别的pcb文件转换为他能识别的gerber格式文件。

(转换gerber方法请查看上节Altium视频教程.rmvb的下半部分)

导入文件的步骤为file----import---autoimport---定位到gerber资料所在的路径----点击完成即可

2.区分层(双面板及四层包含那些层,如何区分)。

导入文件后我们还要能区分层,常见的gerber一般为protel系列格式,即:文件以.GB*结尾的文件

通常情况下按照如下方式区分层:

顶层贴片GTP

顶层字符GTO

顶层阻焊GTS

顶层线路GTL

内层正片G1 G2等等(多层板才会有内层)

内层负片GP1 GP2等等(多层板才会有内层)

底层线路GBL

底层阻焊GBS

底层字符GBO

底层贴片GBP

钻孔文件DRL 及TXT

分孔图GDD 及GD1

外形文件GM1 GM2 及GKO

文件导入成功后屏幕中显示的是所有层,如果想要单独查看某一层我们可以通过双击某一层来实现,需要打开所有层可以点击这个快捷图标,需要点击上面的刷子图标刷新才可以显示。

需要同时查看两层可以先双击打开一层然后单击打开另一层(需要刷新后才会显示,可以按键盘上的R键或者按这个刷子)需要改变显示的颜色可以右键点击相应层的颜色在弹出的窗口选择需要的颜色即可。

按R键刷新才会显示更换后的颜色。

放大缩小可以按住鼠标滚轮并移动鼠标松开,即可完成,向上是放大,向下时缩小。

3.外形尺寸的测量。

通常外形层为GM1层,GKO层是禁止布线层,一般设计上会比GM1层小一圈,当然这只是标准的设计,事实上设计师往往为了体现自己的独特风格会使用不同的层来做不同的事,因为这并不影响最终的PCB电气性能。

所以在测量外形尺寸时两层都需要打开看看,一般报价先以较大的尺寸为准,然后在报价时与客户确认。

测量前我们还需要设置单位为公制,并将格点设置为1/10000

这里是为了截图,实际步骤没有这么多

点击info---measure---point-point(点到点)

测量X轴方向尺寸:使用鼠标点击板件外形线的一边,移动鼠标至板件的另一边并单击,此时屏幕上会显示测量结果,记录dx:35.56(水平距离)

测量Y轴方向尺寸:使用鼠标点击板件外形线的一边,移动鼠标至板件的另一边并单击,此时屏幕上会显示测量结果,记录dy:30.48(垂直距离)另外dist 表示斜对角的距离。

如果是标准的矩形我们测量两个斜对角即可得到长宽尺寸了。

如果不是标准的外形我们在测量时需要测量最长的地方与最宽的地方。

刚刚测量的是单只的尺寸,现在测量拼版的尺寸192.02x57.4mm

4.测量最小线宽线距。

现在测量线宽(线路层中最细的线的宽度)及线距(线路层中两个PAD或者两根线又或者是一个PAD与一条线之间最小的间距)

测量线宽可以找到线路层中最细的线后点击info--query---all或者直接按键盘上面的Q键,然后点击该线,在屏幕上会显示该线的信息,我们仅查看size结果即可

例如现在线宽是0.2mm

测量线距就需要使用到测量外形的方式了,info---measure---object-object (边缘到边缘)

垂直的记录dy 水平的记录dx

这里就是0.21mm了

5.测试点的计算。

测试点是在PCB成品时测试板件线路通断时测试针触碰到的PAD。

在使用测试架测试时每一根测试针都将对应一个PAD,所以测试点的多则说明使用的测试针多,这会直接影响到报价。

在使用飞针测试时虽说不需要像专用测试架那样需要很多根测试针,但是在测试时测试点的多少将会直接影响到交货时间,因为飞针测试速度很慢。

计算测试点时一般先删除所有过孔(VIA)的阻焊开窗(VIA孔一般等于小于0.5mm)

具体操作:按键盘上的Q,得到该类型的D码编号,

下图中棕色箭头所指的PAD的D码编号为15

点击edit---删除---点击过滤器---填写D码编号

填上刚刚得到的编号15,按键盘上的A全选,确定既可删除编号为15的所有PAD。

(操作时同时打开两层即可同时删除该类D码)

删除NPTH孔的开窗(方法同上)

删除两层阻焊开窗的重叠部分

我们同时打开两层,一层颜色为红色,一层颜色为绿色。

查看重叠部分(按键盘上的T)并点击其中一层的颜色栏关闭一层,Edit—Delete---按键盘上的W,框选所有重复部分(黄色部分),并按鼠标右键,确定即可删除。

按了W键后光标的形状会变,注意看屏幕,变成这样就可以框选了

最后同时打开两层,Edit—Delete按键盘上的A,确定,将屏幕上显示的数量乘以1.2记录所得结果即为测试点数量。

这里只计算单只的数量,所以还是框选即可

6.钻孔大小及数量的查看。

钻孔的大小及钻孔的密度会直接影响到板件的单价,因此报价时查看钻孔大小及数量是一个重要环节。

点击Tables---NC Tool Tables..并在弹出的窗口点击Size(按照大小排列)第一行即可看见最小的孔为0.4mm

关闭上图中的窗口后双击钻孔层(DRL层)并—Edit—Delete---按键盘上的A 全选即可查看到数量。

那么该板件的所有钻孔数量就是373个,好了今天到此为止,晚安!。