圆柱齿轮、锥设计(电子表格自编软件)

基于UG的直齿圆锥齿轮的参数化、可视化设计(1).

引言计算机的进步与制造业的发展总是相辅共荣。

越来越多的应用软件被推广与普及,如CAD/CAM、UG等一些辅助设计软件的广泛应用,就大大加快了机械零件的设计过程,缩短了产品的设计和制造周期。

UG是一个在二维和三维空间无结构网格上使用自适应多重网格方法开发的一个灵活的数值求解偏微分方程的软件工具。

其设计思想足够灵活地支持多种离散方案。

因此软件可对许多不同的用途进行再利用。

Unigraphics(简称UG)是当前世界上最先进和紧密集成、面向制造业的CAID/CAD/CAE/CAM高端软件。

它为制造行业产品开发的全过程提供解决方案,功能包括:概念设计、工程设计、性能分析和制造。

它实现了设计优化技术与基于产品和过程的知识工程的组合,显著地改进了如汽车、航天航空、机械、消费产品、医疗仪器和工具等工业的生产效率。

随着计算机性能的提高,现在在微机上就可以使用UG,这样UG的适用范围更加广阔,三维设计已经不是人们的奢侈品,会越来越多成为设计工程师的首选。

而在面对零部件批量设计的需要时,UG就不仅仅停留在制图、建模、装配、出图等基本功能的运用上。

而应实现可编辑、参数驱动等功能。

本文的设计是采用CAD数字化的思想,运用电子表格与UG的智能化接口,抽取相关零部件的参数信息,再被用来更新零部件前做手工处理。

再结合电子表格的目标搜索功能,可以对设计进行进一步的优化。

使用电子表格的前提是模型必须是参数化的,参数之间必须是相关的。

通过抽取并编辑表达式中的参数达到控制模型的目的,而其中实用的内部函数为工程计算提供了强大的引擎。

完整使用电子表格技术,则需要依赖表达式、内部函数和用户自定义函数三者的有机结合,其工作的实质就是对模型参数的驱动以更新模型。

本文以一对啮合的直齿锥齿轮在UG中的参数化、可视化设计为例。

第一章绪论1.1课题研究的目的和意义1.1.1课题研究的目的齿轮作为最重要的基础传动部件被广泛地应用于机械、冶金、石化、煤炭、水电等行业。

各种齿轮及链轮几何参数计算小软件_图文(精)

渐开线圆柱直齿轮计算制作:D.R Feng 模数 m21.06任意圆压力角αk#NUM!齿数 z15齿顶圆齿厚 Sa13.82362731分度圆压力角α°20任意圆齿厚 Sk#NUM!压力角(弧度值0.34906585分度圆半径 r157.95分度圆直径 d315.9任意圆半径 r k148变位系数 x0齿顶圆半径 r a179.01齿顶圆直径 d a358.02齿顶圆压力角αa0.593227771齿根圆直径 d f263.25基圆半径 rb148.4244495基圆直径 db296.8488989渐开线函数invαk#NUM!分度圆齿厚 S33.080971标准公法线长度 Wk97.96612687渐开线函数(分度圆0.014904384测量值 Wk'跨测齿数 k2计算变位系数-6.800422431只需输入绿色部分压力角为 14.5°,20°,22.5°,25°标准模数:1,1.25,1.5,(1.75,2,(2.25,2.5,(2.75,3,(3.5,4,(4.5,5,(5.5,6,(7,8,(9,10,12,(14,16,18,22,28,(30,36标准径节 p=25.4/m: 1,1-1/4,1-1/2,1-3/4,2,2-1/2,2-3/4,3,3-1/2,4,5,6,7,8,9,10,12,14,16,18,20螺旋齿轮几何尺寸计算法面模数 m n配对齿数 Z2齿数 z1螺旋角β(8-20分度圆压力角∮°螺旋角β(弧度值0分度圆直径 d10基圆直径 db0齿顶圆直径da10压力角(弧度值0齿根圆直径 df10端面齿距 Pt0法面齿距 Pn0当量齿数0端面模数 m t0中心距0圆锥齿轮几何尺寸计算齿数 Z117锥距 R124.8879498齿数 Z238分度圆齿厚 s9.424777961大端模数m6齿宽 b<=41.62931659齿根高 hf7.5齿顶高 ha6分度圆直径 d1102当量齿数 zv118.62364163齿顶圆直径 da1112.953819分锥角(弧度值0.420663349齿根圆直径df188.3077262分锥角δ1º24.1022345分度圆直径 d2228齿根圆直径 df2221.8744909齿顶圆直径 da2232.900407当量齿数 z v293.05349053模数系列:1,1.25,1.375,1.5,1.75,2,2.5,2.75,3,3.23,3.5,4,4.5,5,5.5,6,7,8,9,10,11,14,16,18,20,22,28,30,32,36,40涡轮蜗杆几何尺寸计算模数 m 3.75涡轮齿数 z260蜗杆头数 z12蜗杆分度圆直径 d144.3涡轮变位系数x20顶隙 c0.75涡轮螺旋角βº9.609072877蜗杆螺旋升角γº9.609072877齿顶高 h a1 3.75齿根 h f1 4.5直径系数 q11.81333333中心距 a134.65蜗杆轴向齿距 pa111.78097245蜗杆齿根圆直径 d f135.3蜗杆齿顶圆直径 d a151.8蜗杆螺纹部分长度b1>54.75涡轮咽喉母圆半径r g218.4涡轮最大外圆直径d e2<236.25涡轮轮齿包角θ<130º122.5592104涡轮轮缘宽度 b2<38.85涡轮齿顶圆直径 d a2232.5涡轮分度圆直径 d2225涡轮最大外圆直径d e2<238.125涡轮齿根圆直径 d f2216涡轮齿顶高3.75涡轮齿根高 4.5模数与螺杆直径搭配值模数螺杆头数螺杆分度圆直径标准中心距1,2,418,22.4,2840135.5501, 2, 422.4,28,35.563145801,2,428,35.5,451001561251,2,431.5,40,501601711801,2,440,50,632001902501,2,450,63,8028011123151,2,463,80,100 35511404001,2,471,90,11245011605001,2,490,112,14012001,2,4112,140,1801200i 7~1314~2728~40Z1422,1Z228~5228~5428~80齿数 z 36节距 p 15.875齿顶圆直径 da 190.0245803齿根部宽度bf 8.836台间最大直径dg 164.7770803齿顶部宽度ba4.7085分度圆直径 d 182.1451978内链板宽b19.4倒圆半径〉=15.875节距p 内链板宽b1滚子外径dr排距836 5.649.525 5.72 6.3510.2412.77.758.5113.9212.77.857.9514.3815.8759.410.1618.11Z1,Z2 推荐值166.381012.5链轮尺寸常需变位为配凑中心距,43.152.52519.0512.5711.9122.78 25.415.7515.8829.29 31.7518.919.0535.76。

运用Excel计算螺旋锥齿轮的加工参数

104

工具技术

运用 Excel 计算螺旋锥齿轮的加工参数

朱玉胜

太原重型机械集团公司

以保护 ,设定为不可修改项 ,以避免误操作 。 ③最后进行整理 、编辑 ,确认打印输出结果 。

2 应用实例与效果

加工某一对 GB/ T11365 —89 五级精度的弧齿锥 齿轮副 ,大 、小轮的齿数分别为 86 齿和 34 齿 ,模数 为 7. 569 ,中点螺旋角为 35°,轴交角为 90°。输入参 数进行运算后 ,得到表 3 所示铣齿调整数据卡 (打印 输出结果) 。

的计算方法和算法程序 ,改变了以往用 200 多个公 式进行大量复杂运算的传统计算方法 ,大大提高了 计算效率和数据准确率 ,有效缩短了产品的制造周 期 ,同时提高了齿轮副的啮合精度 ,提升了螺旋锥齿 轮的制造精度和产品质量 。

3 结语

为了快速 、准确地编制铣齿机调整卡 ,采用了新

小轮粗切跳齿数

17

小轮精切跳齿数

13

大轮粗切跳齿数

1

大轮精切跳齿数

13

机床调整数据

大齿轮粗切

大齿轮精切

粗切

小齿轮 精切凹面

精切凸面

水平轮位

- 3142585

513295

垂直轮位

- 14169741

141373

根角 (安装角)

66°44′

20°41′

滚比

011893

01492228896

016435

机械课程设计—圆锥-圆柱齿轮减速器

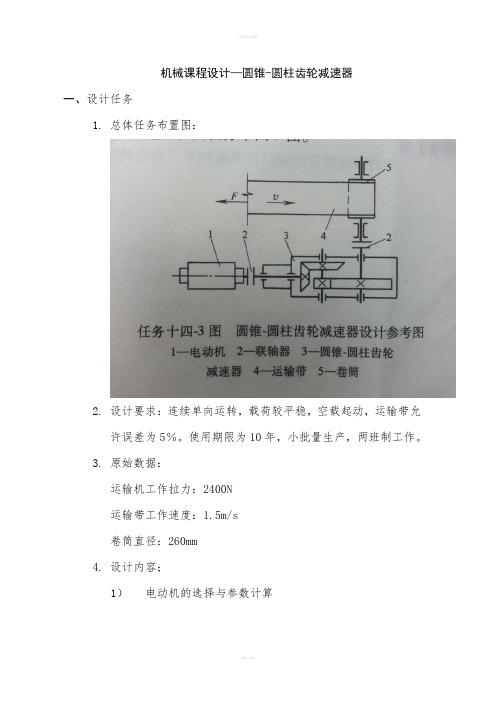

机械课程设计—圆锥-圆柱齿轮减速器一、设计任务1.总体任务布置图:2.设计要求:连续单向运转,载荷较平稳,空载起动,运输带允许误差为5%。

使用期限为10年,小批量生产,两班制工作。

3.原始数据:运输机工作拉力:2400N运输带工作速度:1.5m/s卷筒直径:260mm4.设计内容;1)电动机的选择与参数计算2) 斜齿轮传动设计计算 3) 轴的设计4) 滚动轴承的选择与校核 5) 键和联轴器的选择与校核 6) 转配图、零件图的绘制 7)设计说明书的编号5. 设计任务减速器总装配图一张 齿轮、轴零件图各一个 设计计算一份二、选择电动机1. 电动机类型和结构型式 按工作要求和工作条件,选用一般用途的Y 系列全封闭自扇冷式笼型三相异步电动机,电源电压喂380V 。

2. 电动机容量电动机所需工作功率为: ηwd P P =工作及所需功率为:1000FvP w =传动装置的总效率: 5243241ηηηηηη=按《课程设计》表2-5确定各部分的效率为:滚动轴承效率(一对)98.01=η,圆柱齿轮传动效率98.02=η;圆锥齿轮传动效率97.03=η;弹性联轴器效率99.04=η;卷筒轴滑动轴承效率96.05=η;则83.096.099.097.098.098.024=⨯⨯⨯⨯=ηkW Fv P d 33.483.010005.124001000=⨯⨯==η由第六章,U 系列电动机技术数据,选电动机的额定功率ed P 为5.5kW 。

3. 确定电动机转速查表2-4得二级圆锥-圆柱齿轮减速器的传动比为8~15,而滚筒轴工作转速min /r 18.1102605.1100060100060=⨯⨯⨯=⨯=ππD v n w故电动机转速的可选范围为min /7.1652~47.881min /18.110)15~8(r r in n w d =⨯==4. 选择电动机的型号,由表6-164得由表可知,方案2传动比较小,传动装置结构尺寸较小,因此采用方案2,即选定电动机型号为Y132M2-6。

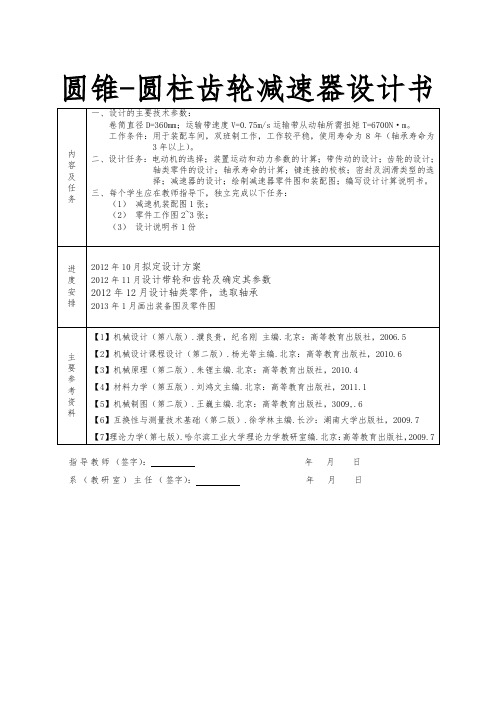

圆锥_圆柱齿轮减速器设计书

圆锥-圆柱齿轮减速器设计书指导教师(签字):年月日系(教研室)主任(签字):年月日机械设计设计说明书圆锥—圆柱齿轮减速器起止日期: 2012年10 月 11 日至 2013年 1 月 5 日学生姓名陈达班级机设1001学号10405100111成绩指导教师(签字)机械工程学院(部)2012年01月05日目录1 传动方案的设计 (3)2 电机的选择 (3)3 运动和动力参数的计算 (4)4 V带传动设计计算 (6)5 齿轮设计计算 (7)6 轴的机构设计计算 (17)7 轴承的校核 (23)8 键的选择及校核计算 (26)9 联轴器的选择 (27)10减速器箱体及附件的设计 (27)11 润滑与密封 (29)12 密封的方法 (30)13 窥视及视孔盖 (30)14 放油孔螺栓及油尺 (30)15 启盖螺钉 (31)16 设计小结 (31)17 附图······················1、传动方案的设计在电机与运输带之间布置一台二级圆锥-圆柱齿轮减速器,高速级布置直齿圆锥齿轮传动轴端选择弹性联轴器。

图1-1所以为输送机机传动的系统简图。

图 1-1 2、电动机的选择(1)计算滚筒的工作转速卷筒nmin/81.3914.336060100075.0601000rad D v n =⨯⨯⨯=⨯⨯=π卷筒(2)工作机的功率w Pkw FV P w 025.575.0100067001000=⨯==(3)传动系统的总效率为 设cy η-输送机滚筒效率,取0.9645η-输送机滚筒轴至输送带之间的传动效率,取0.97 c η-联轴器效率,取0.99g η-闭式圆柱齿轮传动效率,取0.97,g η-闭式圆锥齿轮传动效率,取0.97b η-滚动轴承效率,取0.990.95040.96×99.00.98010.99×99.0×0.96030.97×99.0×0.96030.97×99.099.045c 34g 23'1201=============cyb b b g b ηηηηηηηηηηηηη 8504.09504.09801.09603.099.02453442321201=⨯⨯⨯==ηηηηηη(4)电动机所需功率为KW P P w d 911.58504.0/025.5/===η由表12-1可知,满足d e P P ≥条件的Y 系列三相异步电动机额定功率e P 应取7.5KW 。

圆锥圆柱齿轮减速器(CAD装配图和零件图)

课程设计目录第1章选择电动机和计算运动参数 (4)1.1 电动机的选择 (4)1.2 计算传动比: (5)1.3 计算各轴的转速: (5)1.4 计算各轴的输入功率: (6)1.5 各轴的输入转矩 (6)第2章齿轮设计 (6)2.1 高速锥齿轮传动的设计 (6)2.2 低速级斜齿轮传动的设计 (14)第3章设计轴的尺寸并校核。

(20)3.1 轴材料选择和最小直径估算 (20)3.2 轴的结构设计 (21)3.3 轴的校核 (26)3.3.1 高速轴 (26)3.3.2 中间轴 (28)3.3.3 低速轴 (30)第4章滚动轴承的选择及计算 (34)4.1.1 输入轴滚动轴承计算 (34)4.1.2 中间轴滚动轴承计算 (36)4.1.3 输出轴滚动轴承计算 (37)第5章键联接的选择及校核计算 (39)5.1 输入轴键计算 (39)5.2 中间轴键计算 (39)5.3 输出轴键计算 (40)第6章联轴器的选择及校核 (40)6.1 在轴的计算中已选定联轴器型号。

(40)6.2 联轴器的校核 (41)第7章润滑与密封 (41)第8章设计主要尺寸及数据 (41)第9章设计小结 (43)第10章参考文献: (43)机械设计课程设计任务书设计题目:带式运输机圆锥—圆柱齿轮减速器 设计容:(1)设计说明书(一份) (2)减速器装配图(1) (3)减速器零件图(不低于3系统简图:原始数据:运输带拉力 F=2400N ,运输带速度 s m 5.1=∨,滚筒直径 D=315mm,使用年限5年工作条件:连续单向运转,载荷较平稳,两班制。

环境最高温度350C ;允许运输带速度误差为±5%,小批量生产。

设计步骤:传动方案拟定由图可知,该设备原动机为电动机,传动装置为减速器,工作机为带型运输设备。

减速器为两级展开式圆锥—圆柱齿轮的二级传动,轴承初步选用圆锥滚子轴承。

联轴器2、8选用弹性柱销联轴器。

第1章 选择电动机和计算运动参数1.1 电动机的选择1. 计算带式运输机所需的功率:P w =1000w w V F =10005.12400⨯=3.6kw 2. 各机械传动效率的参数选择:1η=0.99(弹性联轴器), 2η=0.98(圆锥滚子轴承),3η=0.96(圆锥齿轮传动),4η=0.97(圆柱齿轮传动),5η=0.96(卷筒).所以总传动效率:∑η=21η42η3η4η5η=96.097.096.098.099.042⨯⨯⨯⨯ =0.8083. 计算电动机的输出功率:d P =∑ηwP =808.06.3kw ≈4.4547kw 4. 确定电动机转速:查表选择二级圆锥圆柱齿轮减速器传动比合理围∑'i =8~25(华南理工大学《机械设计课程设计》第二版朱文坚 黄平主编),工作机卷筒的转速w n =31514.35.1100060d v 100060w ⨯⨯⨯=⨯π=90.95r/min ,所以电动机转速围为min /r 75.2273~6.72795.9025~8n i n w d )()(’=⨯==∑。

圆锥圆柱二级齿轮减速器(装配图零件图说明书)CAD图纸.的介绍书

题目:设计输送运输机的驱动装置一、课程设计的目的1、通过机械设计课程设计.综合运用机械设计课程和其它有关选修课程的理论和生产实际知识去分析和解决机械设计问题.并使所学知识得到进一步地巩固、深化和发展。

2、学习机械设计的一般方法。

通过设计培养正确的设计思想和分析问题、解决问题的能力。

3、进行机械设计基本技能的训练.如计算、绘图、查阅设计资料和手册.熟悉标准和规范。

二、已知条件(一)圆锥圆柱齿轮减速器(二)工作机转矩:400N.m.不计工作机效率损失。

螺旋轴转速:85r/min。

(三)动力来源:电压为380V的三相交流电源;电动机输出功率P=4.66kw。

(四)工作情况:三班制;每班工作8小时,五年,每年三十天,螺旋输送机效率为0.92。

(五)工作环境:室内。

三、工作要求1、画减速器装配图一张(A1图纸);2、对传动系统进行结构分析、运动分析并确定电动机型号、工作能力分析;3、对传动系统进行精度分析.合理确定并标注配合与公差;4、设计说明书一份。

四、参考资料1、《机械设计》杨恩霞主编哈尔滨工程大学生出版社出版2、《机械设计课程设计指导书》宋宝玉主编高等教育出版社出版3、《机械设计课程设计》唐增宝何永然刘安俊主编华中科技大学出版社出版4、《画图几何及机械制图》(第五版)朱冬梅主编华中理工大学出版社出版目录一、减速器结构分析(一)传动系统的作用(二)传动方案的特点(三)电机和工作机的安装位置二、传动装置的总体设计(一)电动机的选择(二)传动比的设计(三)计算传动装置的运动和动力参数(四)初算轴的直径(五)联轴器的选择(六)齿轮的设计与校核(七)轴的结构设计与校核(八)轴承的校核三、装配图设计(一)装配图的作用(二)减速器装配图的绘制四、零件图设计(一)零件图的作用(二)零件图的内容及绘制五、设计小结一、 减速器结构分析分析传动系统的工作情况1、传动系统的作用:作用:介于机械中原动机与工作机之间.主要将原动机的运动和动力传给工作机.在此起减速作用.并协调二者的转速和转矩。

Excel计算弧齿圆锥齿轮

m (mm) α (°) β m (°) x χ τ h﹡a C﹡ A(mm) b (mm) Do (mm)

锥

齿

输

项

轮

目

正

交

出

代 u x χ τ

传

号

动

参

的轮1输出值 3来自几数何

计

算

齿数比 默认高度变位系数 默认切向变位系数 分锥角 分度圆直径 锥距 默认齿宽系数 默认齿宽 齿顶高 齿全高 齿根高 齿顶圆直径 齿根角 齿顶角 顶锥角 根锥角 外锥高 支承端距 中点锥距 大端螺旋角 分度圆弧齿厚 当量齿数

0.346666667 0.12 18.43494882 120 189.7366596 0.30952381 58.72801369 9.6 15.104 5.504 138.2147193 1.661605924 3.349313151 21.78426197 16.7733429 176.9642134 -51.96421345 170.7366596 42.38006455 16.28562491 28.7657993 23.95680324 37.49379438 1.233974278 1.935767401 2.295623651

8.847116321 258.8921937 24.8413175

格

输

项 齿

里

目 数

森

齿

入

代 Z

制

号

弧

参

齿

圆

锥

数

齿

轮

正

轮1输入值 8 15 20 35 0.35 0.12 0.85 0.188 125 38 228.6

轮2输入值 8 45 20 35 -0.35 -0.12 0.85 0.188 116.5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆柱齿轮测量尺寸计算 编号:

说明:本程序适用于单个内、外直齿、斜齿渐开线圆柱齿轮测量尺寸及其偏差的计算和转换。

程序设计:邓时俊 2001.12

注意:本程序有“单变量求解”,应从工具--选项--重新计算中设置反复操作,最多迭代次数10000,最大误差0.00001。

说明:请在兰色框中输入数据(黄色框中为判断或参考数据)。

输出数据在最后列表,可单独打印。

说明:“齿厚极限偏差”、“齿厚极限偏差种类”、“齿厚极限偏值”、“公法线平均长度极限值”、“跨球(圆柱)尺寸极

注:齿厚极限偏差共14种: C=fpt, D=0, E=-2fpt, F, G, H, J, K, L, M, N, P, R, S=-4fpt,...,-50fpt,但下偏差种类代码必须在上偏差种类代码之后。

注:“第Ⅰ公差组精度等级” 和 “齿圈径向跳动”二者只输入其中之一,另外“第Ⅱ公差组精度等级”和"齿距极限偏差"也是二

第Ⅰ公差组精度等级8

第Ⅱ公差组精度等级7

以下是输出数据,请打印:*******************************************************************************

圆柱齿轮测量尺寸计算 编号:

产品型号:CD612订 货 号:

零件件号:32012

计算人:DD计算日期:02.03.12

注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

几何参数:外齿轮内齿轮:

齿数Z41

法向模数m 1.75毫米

法向压力角αn20度

000度

齿宽b17.5毫米

齿顶高系数ha*1

全齿高系数ht* 2.25

齿顶倒棱系数hd*0

径向变位系数x0.5

法向变位系数x n0.5

分度圆直径d71.75毫米

基圆直径 d b67.423毫米

法向基圆齿距p bn 5.166毫米

顶圆直径d a77毫米

精度等级及误差设定:GB 10095—88

第Ⅰ公差组精度等级8

第Ⅱ公差组精度等级7

齿圈径向跳动公差Fr0.045毫米

齿距极限偏差±fpt0.014毫米

径向综合公差 F ”0.063毫米

测量尺寸:外齿轮内齿轮齿厚:

法向弦齿厚s n 2.76毫米

法向弦齿高h n 1.776毫米

测量圆直径 d y73.5毫米( d + 2 × x n × m n )

分度圆法向弦齿厚s n 3.385毫米 2.112

分度圆法向弦齿高h n 2.665毫米0.859

测量圆直径 d y71.75毫米(分度圆直径 d )71.75

固定弦齿厚s cn 2.99毫米

固定弦齿高h cn 2.081毫米

法 向 弦 齿 厚s n 2.99毫米

法 向 弦 齿 高h n 2.081毫米(任意选定)

测 量 圆 直 径 d y72.899毫米

齿厚允许的上偏差 E sns-0.019毫米-0.019齿厚允许的下偏差 E sni-0.232毫米-0.232齿厚公差T sn0.213毫米0.213

公法线长度:

(兰色按GB/T 10095—1988 标准计算,绿色按ISO/TR 10064—2:1996 标准计算。

)

公法线长度W k30.018毫米30.018跨越齿数k66

Wk 测量的可行性Wk 可以测量Wk 可以测量Wk 上偏差E wms-0.029毫米0.293 Wk 下偏差E wmi-0.207毫米0.121 Wk 公差T wm0.178毫米0.172 Wk 最小值Wk min29.811毫米30.139 Wk 最大值Wk max29.989毫米30.311 Wk 上偏差E bns-0.018毫米0.132 Wk 下偏差E bni-0.218毫米0.282

Wk 公差T bn0.2毫米-0.15

Wk 最小值Wk min29.8毫米30.3

Wk 最大值Wk max30毫米30.15

跨球(圆柱)尺寸:

(兰色按GB/T 10095—1988 标准计算,绿色按ISO/TR 10064—2:1996 标准计算。

)

跨球(圆柱)尺寸M d77.337毫米69.214

球或圆柱直径D M3毫米3

测量圆直径 d y73.17毫米73.4

Md 上偏差E ms-0.042毫米0.784

Md 下偏差E mi-0.515毫米0.368

Md 公差T m0.473毫米0.416

Md 最小值M dmin76.822毫米69.582

Md 最大值M dmax77.295毫米69.998

Md 上偏差E yns-0.042毫米0.784

Md 下偏差E yni-0.515毫米0.368

Md 公差T yn0.473毫米0.416

Md 最小值M dmin76.822毫米69.582

Md 最大值M dmax77.295毫米69.998

径向综合误差:

标准齿轮齿数Z 标准33

最大中心距a max65.562毫米

最小中心距a min65.29毫米

啮合节圆直径 d w72.65毫米

啮合节圆齿厚公差T swt0.216毫米

齿形误差测量取值范围:(按未知配对齿轮参数考虑)

渐开线起始展开长Lf14.828毫米

渐开线终止展开长La18.595毫米

起始点(齿根) 展开角θf25.2016度

25.1206度.分秒

终止点(齿顶) 展开角θa31.6039度

31.3614度.分秒

打印终止***********************************************************************************************

12

邓时俊 2001.12

代次数10000,

秒注:也可以小数点输入“度”,此时“分”、“秒”不输入。

毫米注:未计齿顶高变动系数及插齿刀的影响

毫米注:不测量齿厚也不测量齿形误差则不输入

毫米

毫米

不输入,按分度圆弦齿高

长度极限值”、“跨球(圆柱)尺寸极限值”,

-0.30038018-0.3

-0.14090526-0.14

-4fpt,...,-50fpt,

度等级”和"齿距极限偏差"也是二者输入

毫米

毫米31.9441667431.94

毫米31.9441667431.94

注:如不输入则默认 k0

毫米

毫米(球径)

毫米-0.14080186-0.14

毫米-0.30015976-0.3

齿厚测量则不必输入。

*************************

12

毫米毫米毫米

毫米毫米毫米

毫米

毫米毫米毫米毫米毫米毫米毫米

毫米

毫米

毫米

毫米

毫米

毫米

毫米

毫米

毫米

毫米

毫米

毫米

毫米

毫米

毫米

毫米

*************************。