箱形梁焊接工艺.

关于箱型梁、柱的焊接

箱型梁、柱的关键焊接工艺和 焊接技术措施

•

③严格控制CO2气体保护焊接的焊接规 范参数,针对Q345B和Q235B两种常用的钢材, 对于CO2气体保护焊最佳规范参数为:焊接电 流:220A-250A;焊接电压:28-30V;焊接速 度:23.5-25.5Cm/min的单丝CO2气体保护。

箱型梁、柱的关键焊接工艺和 焊接技术措施

箱型梁、柱的关键焊接工艺和 焊接技术措施

• 在湖北双环1200多吨箱型梁、柱的制 造过程中,由于大力推广箱型梁生产线的 核心设备箱型梁隔板组立机、箱型梁的U 型组立机和美国进口的四台林肯电渣焊机, 箱型梁生产线的引进主要解决了三大技术 难题。

箱型梁、柱的关键焊接工艺和 焊接技术措施

• ①箱型梁的第一道工序,箱型梁隔板组立机使 内隔板组立为标准尺寸,内隔板组立为,内隔板的 误差控制在0.5mm的范围内。箱型梁U型组立机的使 用,采用了液压设备。彻底解决了电渣焊劲板与箱 型梁翼缘板和腹板的面的顶紧问题,为电渣焊的焊 接质量提供了充分保证; ②熔嘴电渣焊的焊接使用了美国林肯的电渣焊 机的使用,该电渣焊机采用了弧压反馈式制动调节 系统,彻底解决了电渣焊中间断弧的问题。

•

箱型梁、柱的关键焊接工艺和 焊接技术措施

• ③电渣焊的焊接工艺要领有以下几方面:A: 电渣焊的夹板在隔板组装前必须经过刨平处理; B:为了防止电渣焊的气孔发生,一定要在内隔 板组装前对电渣焊部位以及焊缝两侧的各30mm的 范围进行清理油、锈和污物。C:焊接工艺参数 一定按照评定合格的焊接工艺参数进行施焊。通 过以上三点技术措施和严格的焊接工艺的过程控 制,严格要求焊工按评定合格的焊接工艺指导书 进行施焊。电渣焊的焊缝合格率为98%,基本解 决电渣焊焊接质量的技术问题。

• 关键词:埋弧自动焊 CO2气体保护焊 熔 嘴电渣焊以及箱型梁柱的焊接工艺以及焊 接变形的控制措施

箱型梁焊接工艺

箱形(梁) 柱制作工艺箱形柱是由四块板组成管状承重结构,一般为矩形或方形。

因其刚性大,自重轻,强度高,中间还可以灌注混凝土,形成特殊、紧箍式混凝土-钢柱结构,具有良好的承载轴力、弯矩和抵抗水平力的性能,在高层、超高层建筑中广泛采用。

该结构构件在柱-梁连接的部位,柱内设加筋隔板,因其工艺复杂,焊接熔敷金属量大,隔板处需采用电渣焊(SES),焊接变形不易控制,施工工艺难度较大,必须认真对待。

(一)电渣焊原理:熔嘴电渣焊是用细直径冷拔无缝钢管外涂药皮制成的管焊条作为熔嘴,焊丝在管内送进。

焊接时,将焊管条插入由被焊钢板形成的缝槽内,电弧将焊剂溶化成熔渣池,电流使熔渣温度超过钢材的熔点,从而熔化焊丝和钢板边缘,构成一条堆积的焊缝,把被焊钢板连接成整体。

(二)电渣焊特点:与其它熔化焊相比,电渣焊有以下特点:(1)当电流通过渣池时,电阻热将整个渣池加热至高温,热源体积较远焊接电弧大,大厚件工件只要留一定装配间隙,便可一接成形,生产率高。

(2)电渣焊一般在垂直或接近垂直的位置焊接,焊接分倾角不大于30度,整个焊接过程中金属熔池上部始终在液体渣池,夹杂物及气体有较充分的时间浮至渣池表面或逸出,故不易产生气孔生夹渣;熔化的金属滴通过一定距离的渣池落至金属,熔池对金属熔有一定的冶金作用,焊缝金属的纯净度较高。

(3)调整焊接电流或焊接电压,可在较大范围内调节金属熔池的熔宽和熔深,这一方面可以调节焊缝的成形系数,以防止焊缝中产生热裂纹。

另一方面还可以调节母材在焊缝中的比例,从而控制焊缝的化学成分和力学性能。

(4)电渣焊渣池体积大,高温停留时间长,加热及冷却速度缓慢,焊接中、高碳钢及合金钢时,不易出现淬硬组织,冷却纹的倾向较小。

如规范选择适当,可不预热焊接。

(5)由于加热及冷却速度缓慢,高温停留时间较长,焊缝及热影响区晶粒易长大并产生魏氏组织,因此焊后应进行退火加回火热处理,以细化晶粒,提高冲击韧性,消除焊接应力。

(三)电渣焊的分类电渣焊一般根据所采用的电极种类进行分类电渣焊分类图(四)电渣焊的焊接材料电渣焊用焊丝、焊剂推荐表见下表1表1各钢种电渣焊的焊接材料推荐表引弧剂采用YF-151或自制铁砂。

箱型梁(柱)结构熔嘴电渣焊制造工艺

XXXXXXX大酒店工程箱型梁(柱)结构熔嘴电渣焊接制造工艺XXXXX集团(XX)有限公司技术部二○一二年六月编制:审核:批准:编写说明 (3)1.熔嘴电渣焊简介 (3)2.材料及设备 (3)2.1焊接材料与焊接设备 (3)2.2机具设备 (4)3.箱型梁(柱)杆件的制造工艺 (4)3.1零件下料与加工 (4)3、2内隔板的组装焊接 (5)3.3箱型梁(柱)主焊缝坡口的形式 (11)3.4箱体的组装 (12)3.5箱形体的气保焊及埋弧焊 (18)3.6箱形体的电渣焊焊接 (20)3.6.1焊前准备: (20)3.6.2 电渣焊焊接操作 (22)3.6.3 焊接过程中断弧的对策 (24)3.6.4 电渣焊检验 (25)3.7几点注意事项 (25)3.8电渣焊缺陷及防止措施 (26)4 部分顶棚箱型梁的拼装工艺 (28)4.1顶棚箱型梁结构简介 (28)4.2拼装方法及步骤 (29)编写说明此工程在箱形梁(柱)隔板的焊接中涉及到熔嘴电渣焊这一崭新的焊接方法,因公司对该焊接方法还是首次介入,前期的经验可以说是一片空白,为此特对此次工程中箱型梁(柱)结构的制造,特别是熔嘴电渣焊的焊接方法编写重点分项工程制造工艺指导书,指导现场的焊接生产,以保证该工程的顺利完成。

最终工艺以此次为准。

1.熔嘴电渣焊简介熔嘴电渣焊是一种利用电流通过导电的液体熔渣所产生的电阻热作为热源使金属熔化的熔焊方法,是电渣焊的一种。

该方法焊接较厚的工件,只要求工件边缘保持一定的装配问隙,不需要坡口,就可以一次成形,效率高,金属熔池凝固速率低,熔池中的气体和杂质容易浮出,不易产生气孔和夹渣等缺陷,因此特别适用于建筑钢结构箱形梁(柱)隔板部位焊口的焊接。

它利用焊丝和固定在工件间隙中并与工件绝缘的熔化嘴(俗称电渣焊条)共同作为熔化电极。

当焊接启动后,焊丝与引弧板接触产生电弧,利用电弧的热量使助焊剂熔化并形成液态熔渣,熔池达到一定深度时降低焊接电压并增加焊丝送进速度,这样会使焊丝插入渣池熄灭电弧而转入电渣焊过程,熔化嘴和不断送入熔化嘴内的焊丝一起熔化作为填充金属,使渣池逐渐上升(因铁水重渣池轻,熔渣自然上升)而形成焊缝。

箱型梁焊接工艺流程

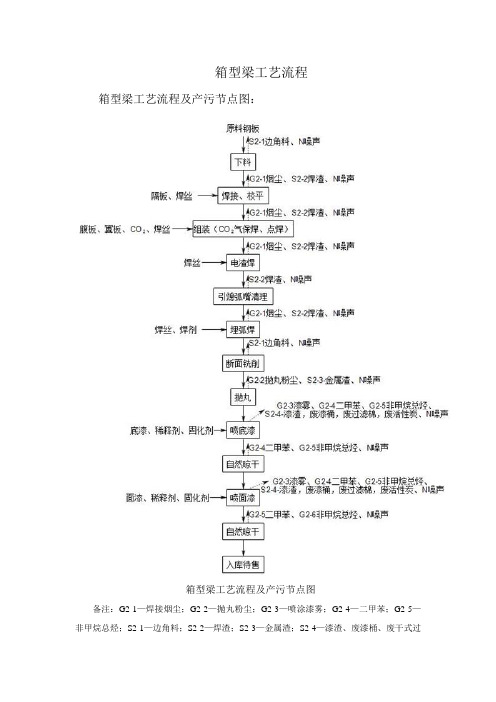

箱型梁工艺流程箱型梁工艺流程及产污节点图:箱型梁工艺流程及产污节点图备注:G2-1—焊接烟尘;G2-2—抛丸粉尘;G2-3—喷涂漆雾;G2-4—二甲苯;G2-5—非甲烷总烃;S2-1—边角料;S2-2—焊渣;S2-3—金属渣;S2-4—漆渣、废漆桶、废干式过滤材料、废活性炭;N-噪声。

工艺流程说明:下料:将外购的钢板首先通过数控切割机进行下料,由于钢板硬度较大,切割时利用液氧-丙烷火焰的热能将钢板切割处预热到一定温度,然后以高速切割氧流,使铁燃烧并放出热量实现切割。

此工序产生的三废主要是边角料和噪声。

焊接、校平:将下料好的钢板校平,然后按要求用隔板组装机进行隔板组装和焊接,组装隔板时采用气缸压紧定位,然后进行点焊和CO2焊接,焊完一面后再通过电动翻转工作台180º再焊接另一面,然后再把工作台翻至水平,并松开气缸卸下工作,该隔板组装机可确保工作台在任意位置能精确停止并自锁。

此工序产生的三废主要是焊接烟尘、焊渣和噪声。

组装:工件放置于由多个辊道组成的工件平台上,依靠行走门架上的上压缸及侧压缸压紧工件的腹板及翼板,对压紧后的部分实施点焊,通过门架行走将整个工件全长范围内实施点焊、气保焊),焊接结束后的工件通过180º移动式翻转架翻转后移动至辊道架中间,由输送辊道送至下一工序。

此工序产生的三废主要是焊接烟尘、焊渣和噪声。

电渣焊:为了使箱形梁内部隔板与箱形四周焊得更严密,在组装隔板时,隔板与四周预留了垂直电渣焊所须间隙,把打底后的箱形梁通过辊道输送至悬臂式垂直电渣焊机架处,由挂在悬臂架上的垂直电渣焊机对工件预留孔处进行垂直电渣焊,悬臂机架可在工件的长度方向上任意行走。

此工序产生的三废主要是焊接烟尘、焊渣和噪声。

引熄弧嘴清理:电渣焊结束后的箱型梁通过移动式90º翻转支架进行翻转、移动到工件支架上割除电渣焊的引弧板和冒口,完成后将工件回位(翻转和移动),然后送入悬臂式箱形梁埋弧焊接机进行双弧双丝焊接。

箱型对接焊工艺

大截面箱型焊接工艺技术公司先后承接沈阳海关卡口、葫芦岛锌厂、白城电厂、大连地标性建筑“国贸大厦”等工程。

由于单轴线长度超150米,最大截面1500mm×3000mm。

存在很多现场拼接的对接焊缝。

重点介绍一下焊接技术如下;一、箱型梁的特点:1、钢结构箱型梁材质为Q345B,属于低合金高强度钢,又脆裂倾向。

需要采取控制焊接热输入、降低氢含量、减少母材在焊缝中的熔合比等措施,防止裂纹的产生。

2、焊接环境条件差,为野外作业,很大部分都是高空焊接。

接口部分刚性固定差,需要合理安排焊接顺序。

减少焊接变形。

3、焊接工作量大,需要选择高效节能的焊接方法,保证焊接安装焊接的进度和质量要求。

4、截面大,需要控制焊接变形。

腹板和上下盖板的厚度差较大。

且腹板高度大。

需要采取有效措施和焊接顺序防止焊接变形。

二、拼装时接头设置:1、为了保证高空作业质量,需要考虑以下因素:方便安装就位,减少焊缝数量,减小焊缝尺寸。

焊缝的布置对称于构件截面的中心轴。

考虑内部加筋和衬板的安装。

便于操作,尽量避免仰缝施焊。

以上因素考虑设置焊缝如下;上盖板2道平缝,下盖板1道平缝(或箱型宽度窄,留1道仰焊位置缝)。

腹板对称设置2道立缝。

平缝与立缝之间错开500mm,盖板与腹板之间的纵向连接焊缝留一段焊缝最后焊。

其与盖板对接焊缝距离为300mm。

避免焊缝集中及双向、三向交叉。

如图所示;三、焊接工艺:1、焊接方法的选择;采用CO2气体保护焊。

采用连续送丝和高电流喷射过渡,焊机收弧设置为“有”。

此焊接焊丝熔敷率高、变形小、熔渣少,飞溅少、便于清理、易控制。

成本低,高效节能。

但焊接用气体CO2≥99.9﹪,水蒸气与乙醇总含量≤0.005﹪且不得检出液态水。

气体也可用83﹪的氩气混合气。

2、电源极性选择:采用直流反接。

直流反接具有电弧稳定,熔滴过渡平稳,飞溅低,焊缝成形好。

在大电流范围内熔深大。

3、焊接工艺参数:盖板和腹板对接焊缝采用单面V型坡口衬垫焊(避免双面成形打底焊)。

钢箱梁焊接

钢箱梁焊接 Revised by Liu Jing on January 12, 2021钢箱梁工地焊接桥位钢箱梁段从桥中间向桥两端吊装到位,调整线形,然后进行梁段的环焊缝焊接。

参与本工程的焊工必须持有与其施焊项目相对应、有效的焊工合格证书,并在上岗前接受技术交底。

钢箱梁焊接方式钢箱梁采用的焊接方式有:埋弧自动焊,CO2气体保护焊,手工电弧焊。

根据钢箱梁焊接施工质量要求,拟定的具体焊接方式见下表。

表 钢箱梁焊接方式环缝焊接坡口形式如下:底板对接焊缝 ②焊丝及钢衬垫应存放在干燥、通风的地方,锈蚀焊丝及钢衬垫须把铁锈清除干净后才能使用。

③焊条、焊剂的一次领用量应以4小时的工作所需用量为准,焊条使用时应存放在保温筒内,随用随取。

不得使用受潮的焊条、焊剂。

④陶质衬垫要求粘贴牢固,启封后没有使用完的衬垫要求退回焊条房烘焙后才能使用。

⑤钢衬垫要求与母材贴紧密。

焊前准备①焊接前应认真清理焊缝两侧30mm内的水、锈、氧化皮、油污、油漆或其它杂物,打磨出显现金属光泽。

②封闭部位施焊时应采取良好的通风和排烟措施,以防中毒。

③焊接设备必须是完好设备,具有良好的调节功能,电流表、电压表均在检验有效期内。

④切割不整齐的坡口要求打磨光顺,不得有大的凸起和凹陷。

⑤环境温度低于5℃或板厚大于30mm时,焊前要求预热,预热范围一般为每侧100mm以上。

预热温度为80~120℃,距焊缝30~50mm范围内测量温度。

⑥工地施工时,若环境湿度高于80%(或雨天施工),焊前要求使用烘枪除湿。

焊接要求①焊工应根据焊缝的具体形式以及相对应的《官山大桥钢箱梁制造焊接作业指导书》来选择焊接规范参数。

②多层多道焊时,各层各道间的熔渣必须彻底清除干净。

③角焊缝的转角处包角应良好,焊缝的起落弧处应回焊10mm以上。

④CO2气体保护焊在风速超过2米/秒时应采取良好的防风措施。

⑤埋弧自动焊焊剂覆盖厚度不应小于20mm,且不大于60mm,焊接后应等焊缝稍冷却再敲去熔渣。

关于箱型梁 柱的焊接

工程特点

• ①为了保证焊接质量和有效控制焊接变形措施, 本工程通过近30项工艺评定,通过大量的焊接实 践选取了最佳的工艺参数和合理的焊接顺序,建 立和制定30项工艺评定和焊接工艺指导文件。完 善是电渣焊的工艺评定和栓钉焊接的工艺评定。

• ②为了减少焊接热影响区、减少焊接变形和提 高焊接的工作效率,CO2气体保护焊接方法在本 工程中得到了广泛的应用。

箱型梁、柱的关键焊接工艺和 焊接技术措施

• 2、熔嘴电渣焊和埋弧自动焊接工艺要点及其 相应的焊接技术措施。箱型梁、柱焊接质量关键 在于四条主焊缝的焊接质量、劲板与箱型梁的焊 缝以及电渣焊的焊接质量。必须以最佳的焊接工 艺来控制焊缝的焊接质量和焊接变形。对于CO2 气体保护焊和四条主焊缝的埋弧自动焊的焊接工 艺按金属结构厂通用的焊接工艺执行。下面着重 探讨熔嘴电渣焊的焊接工艺和焊接变技术措施

• 在湖北双环1200多吨箱型梁、柱的制 造过程中,由于大力推广箱型梁生产线的 核心设备箱型梁隔板组立机、箱型梁的U 型组立机和美国进口的四台林肯电渣焊机, 箱型梁生产线的引进主要解决了三大技术 难题。

箱型梁、柱的关键焊接工艺和 焊接技术措施

• ①箱型梁的第一道工序,箱型梁隔板组立机使 内隔板组立为标准尺寸,内隔板组立为,内隔板的 误差控制在0.5mm的范围内。箱型梁U型组立机 的使用,采用了液压设备。彻底解决了电渣焊劲板 与箱型梁翼缘板和腹板的面的顶紧问题,为电渣焊 的焊接质量提供了充分保证;

• ④二氧化碳气体的纯度应不低于99.5体积%,

含水量不超过0.005质量%。对于CO2气体含水量 超标的现象进行2~3次放水处理,并且在CO2气 体的管路中串联高压干燥器和低压干燥器的技术 处理措施。通过对CO2气体的技术处理措施和严 格控制焊接规范参数的技术措施。CO2气体保护 焊的气孔问题和其它的焊接缺陷基本得到了有效 的控制,探伤合格率由原来的80%提高到现在的 95%。CO2气体保护焊接的使用在双环工程钢结 构的制作中提高效率4~5倍。

箱型对接焊工艺

大截面箱型焊接工艺技术公司先后承接沈阳海关卡口、葫芦岛锌厂、白城电厂、大连地标性建筑“国贸大厦”等工程。

由于单轴线长度超150米,最大截面1500mm×3000mm。

存在很多现场拼接的对接焊缝。

重点介绍一下焊接技术如下;一、箱型梁的特点:1、钢结构箱型梁材质为Q345B,属于低合金高强度钢,又脆裂倾向。

需要采取控制焊接热输入、降低氢含量、减少母材在焊缝中的熔合比等措施,防止裂纹的产生。

2、焊接环境条件差,为野外作业,很大部分都是高空焊接。

接口部分刚性固定差,需要合理安排焊接顺序。

减少焊接变形。

3、焊接工作量大,需要选择高效节能的焊接方法,保证焊接安装焊接的进度和质量要求。

4、截面大,需要控制焊接变形。

腹板和上下盖板的厚度差较大。

且腹板高度大。

需要采取有效措施和焊接顺序防止焊接变形。

二、拼装时接头设置:1、为了保证高空作业质量,需要考虑以下因素:方便安装就位,减少焊缝数量,减小焊缝尺寸。

焊缝的布置对称于构件截面的中心轴。

考虑内部加筋和衬板的安装。

便于操作,尽量避免仰缝施焊。

以上因素考虑设置焊缝如下;上盖板2道平缝,下盖板1道平缝(或箱型宽度窄,留1道仰焊位置缝)。

腹板对称设置2道立缝。

平缝与立缝之间错开500mm,盖板与腹板之间的纵向连接焊缝留一段焊缝最后焊。

其与盖板对接焊缝距离为300mm。

避免焊缝集中及双向、三向交叉。

如图所示;三、焊接工艺:1、焊接方法的选择;采用CO2气体保护焊。

采用连续送丝和高电流喷射过渡,焊机收弧设置为“有”。

此焊接焊丝熔敷率高、变形小、熔渣少,飞溅少、便于清理、易控制。

成本低,高效节能。

但焊接用气体CO2≥99.9﹪,水蒸气与乙醇总含量≤0.005﹪且不得检出液态水。

气体也可用83﹪的氩气混合气。

2、电源极性选择:采用直流反接。

直流反接具有电弧稳定,熔滴过渡平稳,飞溅低,焊缝成形好。

在大电流范围内熔深大。

3、焊接工艺参数:盖板和腹板对接焊缝采用单面V型坡口衬垫焊(避免双面成形打底焊)。