研磨角度高度换算表(终极版)

机械加工方法与零件的粗糙度及精度等级之间的对应表

机械加工方法与零件的粗糙度及精度等级之间的对应表序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面-----------------------------------------------------------序号=6Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面-----------------------------------------------------------序号=7Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等-----------------------------------------------------------序号=8Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面-----------------------------------------------------------序号=9Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

公差等级表

公差与配合1.基本偏差系列及配合种类自由公差的概念及公差等级表何谓自由尺寸公差?旧国标(HG)159-59中,在基准件公差上,把精度等级分成 12级。

取自其中8、9两级精度基准件公差,称为自由尺寸公差。

将偏差分为;单向(+)或(-)、双向(±)二种。

在自由尺寸公差的注解中提示;①自由尺寸公差仅适用于机械加工表面。

②自由尺寸公差在工作图上不标注。

③单向偏差对于轴用(-)号,对于孔、孔深、槽宽、螬深及槽长用(+)号,其余均用双向正负偏差(±)。

④不能纳入上述明确原则的自由尺寸,且有单向偏差要求时,设计者应在工图中注出,否则按双向偏差制造。

修定后国标(GB)1800-79中,标准公差分20级。

即;IT01、IT0、IT1至IT18。

IT表示标准公差,公差等级的代号用阿拉伯数字表示,从IT01至IT18等级依次降低。

并制定(GB)1804-79未注公差尺寸的极限偏差,规定有三条:①规定的极限偏差适用于金属切削加工的尺寸,也可用于非切削加工的尺寸,②图样上未注公差尺寸的偏差,按本标准规定的系列,由相应的技术文件作出具体规定。

③未注公差尺寸的公差等级规定为IT12至IT18。

一般孔用H(+);轴用h(-);长度用(±)? IT(即Js或js)。

必要时,可不分孔、轴或长度,均采用 ? IT(即Js或js)。

根据国际标准ISO 2768,以下为线性尺寸未注公差的公差表。

这个未注公差适用于金属切削加工的尺寸,也适用于一般的冲压加工尺寸。

这些极限偏差适用于:线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度;角度尺寸:包括通常不标出角度值的角度尺寸,例如直角(90°);机加工组装件的线性和角度尺寸。

这些极限偏差不适用于:·已有其他一般公差标准规定的线性和角度尺寸;·括号内的参考尺寸;·矩形框格内的理论正确尺寸。

表1 线性尺寸的极限偏差数值公差等级尺寸分段0.5~3 >3~6 >6~30 >30~120 >120~400>400~1000>1000~2000>2000~4000f(精密级) ±0.05±0.05±0.1±0.15±0.2±0.3±0.5- m(中等级) ±0.1±0.1±0.2±0.3±0.5±0.8±1.2±2 c(粗糙级) ±0.2±0.3 ±0.5±0.8±1.2±2±3±4 v(最粗级) - ±0.5±1±1.5±2.5±4±6±8表2倒圆半径与倒角高度尺寸的极限偏差数值公差等级尺寸分段0.5~3 >3~6 >6~30 >30f(精密级)±0.2±0.5±1±2 m(中等级)c(粗糙级)±0.4±1±2±4 v(最粗级)表3角度尺寸的极限偏差数值公差等级长度分段≤10>10~50 >50~120 >120~400 >400f(精密级)±1°±30'±20'±10'±5'm(中等级)c(粗糙级) ±1°30'±1°±30'±15'±10'v(最粗级) ±3°±2°±1°±30'±20'角度尺寸的长度按角度的短边长度确定,对于圆锥角按圆锥素线长度确定。

WS-2010.04.08 刻面宝石切磨高度及孔位变化表

2

Ⅰ、Ⅴ

1

4

Ⅷ、Ⅱ、Ⅳ、Ⅴ

8

2

Ⅰ、Ⅴ

五、正方形

阶梯式

主面

11.5

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

主面

7.0

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

上层

14.6

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

二层

11.2

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

顶层

14.6

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

六、正方形

公主式

主面

11.2

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

主面

8.2

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

上层

14.8

3

4

Ⅱ、Ⅳ、Ⅵ、Ⅷ

②Ⅱ、Ⅳ、Ⅵ、Ⅷ磨倒角

倒角

14.0

1

4

Ⅱ、Ⅳ、Ⅵ、Ⅷ

二层

10.8

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

上层

16.2

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

顶层

13.7

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

八、正方形

小八角公主式

主面

11.7

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

主面

7.2

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

倒角

13.0±

1

4

Ⅱ、Ⅳ、Ⅵ、Ⅷ

倒角

8.9±

1

4

Ⅱ、Ⅳ、Ⅵ、Ⅷ

上层

14.4

3

4

十二、长方形

小八角公主式

主面

1

4ቤተ መጻሕፍቲ ባይዱ

Ⅰ、Ⅲ、Ⅴ、Ⅶ

主面

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

研磨培训资料3D控制

研磨培训资料(APC 3D)四角加压机APC研磨工序(不同设备略有不同):序号研磨纸研磨时间压力胶垫液体用途备注1 金刚砂盘10S 0.5-2mm / 研磨油开角度2 9u 15S 0.5-2mm 80°研磨油粗磨3 1u 25S 0.5-2mm 80°去离子水精磨4 ADS 25S 0.5-2mm 80°去离子水抛光注:一、研磨角度控制为1和2两道工序,角度小可以适当加长1或2的时间,角度大适当减少其时间。

二、端面划痕主要3和4两道工序,大划痕和深划痕工序3控制,小划痕工序4控制。

三、胶块主要工序2控制,也有可能是工序1控制。

3D主要参数有:曲率半径、顶点偏移、光纤高度、APC 8°角度、键位角影响8°角的因素:1、金刚砂盘开角度时间过长过短2、9u 研磨时间过长过短3、夹具精度4、研磨压力大小(包括插芯干净程度)影响键位角的因素:1、散件的精度APC不合格分类:一类:1、曲率半径小于52、8°角小于7.8°返工工序:二类:1、曲率半径大于152、8°角大于8.2°3、顶点偏移大于50返工工序:三类:只有光纤高度这项超出设定范围返工工序:序号研磨纸研磨时间压力胶垫液体用途备注1 1u 25S 0.5-2mm 80°去离子水精磨2 ADS 25S 0.5-2mm 80°去离子水抛光注:此工序也适合端面有划痕的返工。

APC开8°角目前效率较高的就是上面所说的金刚砂盘开角度,时间短,开角度均匀,使用寿命长,效率高。

另外一种开8°角就是用30u砂纸,需要贴在玻璃盘上面,使用复杂,效率低,成本高。

推荐使用金刚砂盘开角度:随时欢迎咨询,随时欢迎技术交流。

粗糙度、光洁度、抛光级别对应表-玻璃光洁度等级-300目粗糙度

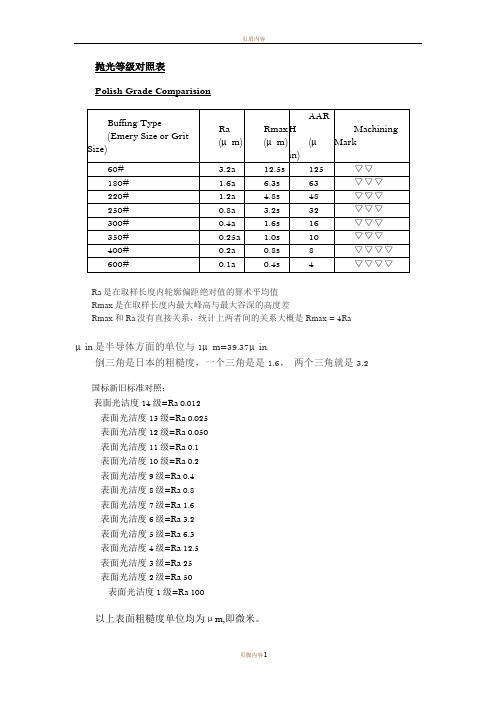

抛光等级对照表

Polish Grade Comparision

Ra是在取样长度内轮廓偏距绝对值的算术平均值

Rmax是在取样长度内最大峰高与最大谷深的高度差

Rmax和Ra没有直接关系,统计上两者间的关系大概是Rmax = 4Ra

μin是半导体方面的单位与1μm=39.37μin

倒三角是日本的粗糙度,一个三角是是1.6,两个三角就是3.2

国标新旧标准对照:

表面光洁度14级=Ra 0.012

表面光洁度13级=Ra 0.025

表面光洁度12级=Ra 0.050

表面光洁度11级=Ra 0.1

表面光洁度10级=Ra 0.2

表面光洁度9级=Ra 0.4

表面光洁度8级=Ra 0.8

表面光洁度7级=Ra 1.6

表面光洁度6级=Ra 3.2

表面光洁度5级=Ra 6.3

表面光洁度4级=Ra 12.5

表面光洁度3级=Ra 25

表面光洁度2级=Ra 50

表面光洁度1级=Ra 100

以上表面粗糙度单位均为μm,即微米。

磨耗换算表

接触导线磨耗换算表

剩余高度H(mm) 10.6 10.59 10.58 10.57 10.56 10.55 10.54 10.53 10.52 10.51 10.5 10.49 10.48 10.47 10.46 10.45 10.44 10.43 10.42 10.41 10.4 10.39 10.38 10.37 10.36 10.35 10.34 10.33 10.32 10.31 10.3 10.29 10.28 10.27 10.26 10.25 10.24 10.23 10.22 10.21 10.2 10.19 编制:胡砚光 磨耗面积(mm2) 1.11 1.15 1.19 1.23 1.28 1.32 1.36 1.41 1.45 1.50 1.54 1.59 1.63 1.68 1.73 1.78 1.82 1.87 1.92 1.97 2.02 2.07 2.12 2.17 2.22 2.28 2.33 2.38 2.43 2.49 2.54 2.59 2.65 2.70 2.76 2.81 2.87 2.92 2.98 3.04 3.09 3.15 2003.04.25 磨耗比(%) 1.30 1.35 1.40 1.45 1.50 1.55 1.60 1.65 1.71 1.76 1.81 1.87 1.92 1.98 2.03 2.09 2.15 2.20 2.26 2.32 2.38 2.44 2.50 2.56 2.62 2.68 2.74 2.80 2.86 2.93 2.99 3.05 3.12 3.18 3.24 3.31 3.37 3.44 3.51 3.57 3.64 3.71 第2共8

接触导线磨耗换算表

导线类型:TCG85 标称截面积:85mm2 说明:本表所列磨耗比至25%为止 剩余高度H(mm) 10.99 10.98 10.97 10.96 10.95 10.94 10.93 10.92 10.91 10.9 10.89 10.88 10.87 10.86 10.85 10.84 10.83 10.82 10.81 10.8 10.79 10.78 10.77 10.76 10.75 10.74 10.73 10.72 10.71 10.7 10.69 10.68 10.67 10.66 10.65 10.64 10.63 10.62 10.61 编制:胡砚光 磨耗面积(mm ) 0.00 0.01 0.02 0.04 0.05 0.06 0.08 0.10 0.12 0.14 0.16 0.18 0.21 0.23 0.26 0.28 0.31 0.34 0.36 0.39 0.42 0.45 0.48 0.52 0.55 0.58 0.62 0.65 0.69 0.72 0.76 0.79 0.83 0.87 0.91 0.95 0.99 1.03 1.07 2003.04.25

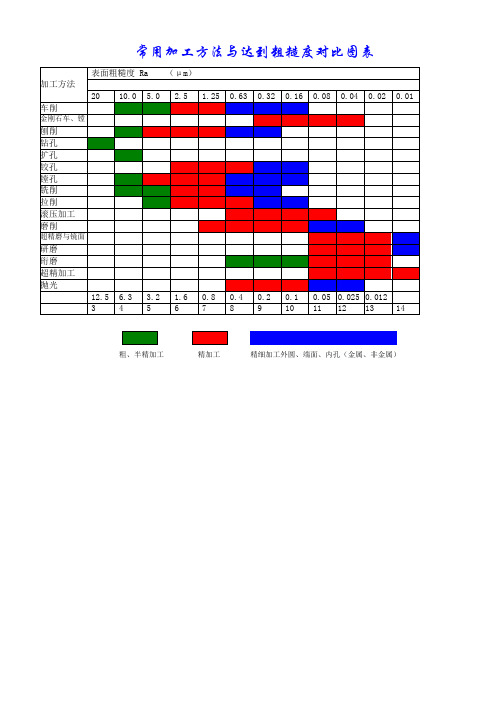

常用加工精度对照表

粗车-半精车-磨削

IT7-9

1.25-0.32

4

粗刨(或粗铣)-精刨(或精铣)

IT7-9

10.0-2.5

一般不淬硬平面(端铣的表面粗糙度较好)

5

粗刨(或粗铣)-精刨(或精铣)-括研

IT5-6

1.25-0.160

精度要求较高的不淬硬平面

批量较大时宜采用宽刃精刨方案

6

粗刨(或粗铣)-精刨(或精铣)-宽刃精刨

2-5

13

粗镗(扩)-半精镗-磨孔

IT7-8

1.25-0.32

主要用于加工淬火钢,也可用于不淬火钢,但不宜用于有色金属

14

粗镗(扩)-半精镗-粗磨-精磨

IT6-7

0.32-0.160

15

粗镗-半精镗-精镗-金刚镗

IT6-7

0.63-0.080

主要用于精度要求较高的有色金属加工

16

钻-(扩)-粗铰-精铰-珩磨

大批大量生产(精度视)

9

粗镗(或扩孔)

IT11-13

20-10.0

除淬火钢外各种材料,毛坯有铸出孔或锻出孔

10

粗镗(粗扩)-半精镗(精扩)

IT8-9

5.0-2.5

11

粗镗(扩)-半精镗(精扩)-精镗(铰)

IT7-8

2.5-1.25

12

粗镗(扩)-半精镗(精扩)-精镗-浮动镗刀块精镗

IT6-7

1.25-0.63

主要用于要求较高的有色金属的加工

9.

粗车-半精车-粗磨-精磨-超精磨或镜面磨

IT5以上

0.040-0.010

极高精度的外圆加工

10.

粗车-半精车-粗磨-精磨-研磨

IT5以上

粗糙度、光洁度、抛光级别对应表-玻璃光洁度等级-300目粗糙度

抛光等级对照表

Polish Grade Comparision

Ra

Rmax是在取样长度内最大峰高与最大谷深的高度差

Rmax和Ra没有直接关系,统计上两者间的关系大概是Rmax = 4Ra

μin是半导体方面的单位与1μm=39.37μin

倒三角是日本的粗糙度,一个三角是是1.6,两个三角就是3.2 国标新旧标准对照:

表面光洁度14级=Ra 0.012

表面光洁度13级=Ra 0.025

表面光洁度12级=Ra 0.050

表面光洁度11级=Ra 0。

1

表面光洁度10级=Ra 0.2

表面光洁度9级=Ra 0。

4

表面光洁度8级=Ra 0。

8

表面光洁度7级=Ra 1.6

表面光洁度6级=Ra 3。

2

表面光洁度5级=Ra 6。

3

表面光洁度4级=Ra 12。

5

表面光洁度3级=Ra 25

表面光洁度2级=Ra 50

表面光洁度1级=Ra 100

以上表面粗糙度单位均为μm,即微米.。