半干法脱硫计算

循环流化床半干法脱硫装置计算书编辑版

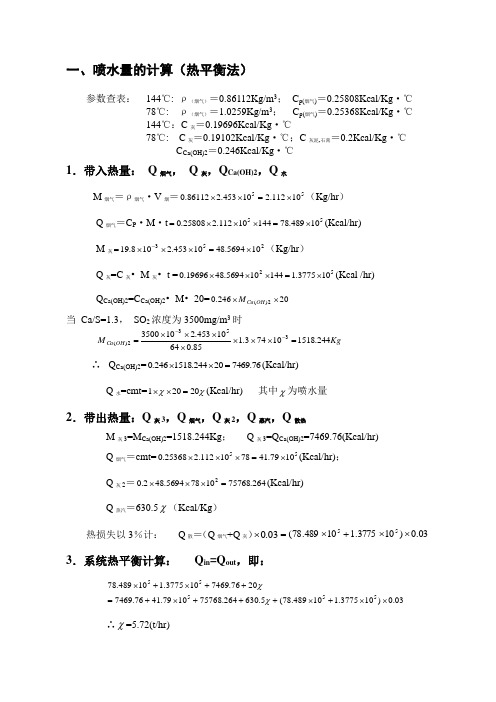

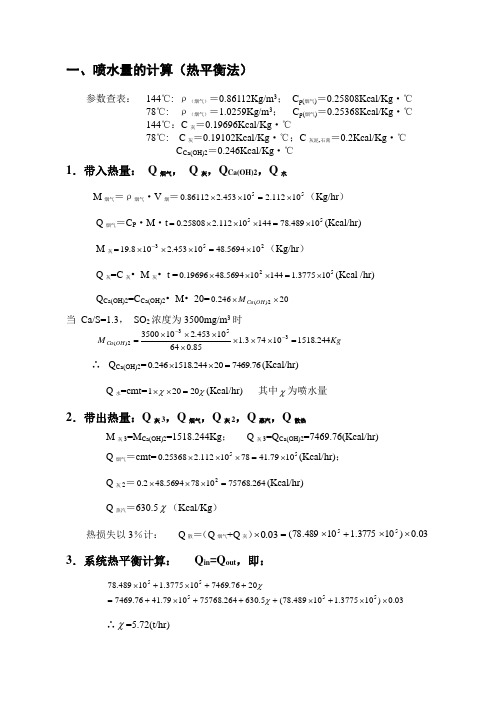

一、喷水量的计算(热平衡法)参数查表: 144℃: ρ(烟气)=0.86112Kg/m 3; C p(烟气)=0.25808Kcal/Kg ·℃ 78℃: ρ(烟气)=1.0259Kg/m 3; C p(烟气)=0.25368Kcal/Kg ·℃ 144℃:C 灰=0.19696Kcal/Kg ·℃78℃: C 灰=0.19102Kcal/Kg ·℃;C 灰泥,石膏=0.2Kcal/Kg ·℃ C Ca(OH)2=0.246Kcal/Kg ·℃1.带入热量: Q 烟气, Q 灰,Q Ca(OH)2,Q 水M烟气=ρ烟气·V 烟=510453.286112.0⨯⨯510112.2⨯=(Kg/hr )Q 烟气=C P ·M ·t 5510489.7814410112.225808.0⨯=⨯⨯⨯=(Kcal/hr) M 灰253105694.4810453.2108.19⨯=⨯⨯⨯=-(Kg/hr )Q 灰=C 灰•M 灰•t =52103775.1144105694.4819696.0⨯=⨯⨯⨯(Kcal /hr) Q Ca(OH)2=C Ca(OH)2•M •20=20246.02)(⨯⨯OH Ca M 当 Ca/S=1.3, SO 2浓度为3500mg/m 3时Kg M OH Ca 244.151810743.185.06410453.21035003532)(=⨯⨯⨯⨯⨯⨯⨯=--∴Q Ca(OH)2=76.746920244.1518246.0=⨯⨯(Kcal/hr) Q 水=cmt=χχ20201=⨯⨯(Kcal/hr) 其中χ为喷水量2.带出热量:Q 灰3,Q 烟气,Q 灰2,Q 蒸汽,Q 散热M 灰3=M Ca(OH)2=1518.244Kg ; Q 灰3=Q Ca(OH)2=7469.76(Kcal/hr) Q 烟气=cmt=551079.417810112.225368.0⨯=⨯⨯⨯(Kcal/hr); Q 灰2=264.7576810785694.482.02=⨯⨯⨯(Kcal/hr) Q 蒸汽=630.5χ(Kcal/Kg )热损失以3%计: Q 散=(Q 烟气+Q 灰)03.0⨯03.0)103775.110489.78(55⨯⨯+⨯=3.系统热平衡计算: Q in =Q out ,即:03.0)103775.110489.78(5.630264.757681079.4176.74692076.7469103775.110489.7855555⨯⨯+⨯+++⨯+=++⨯+⨯χχ∴χ=5.72(t/hr)二、脱硫主塔结构尺寸的计算1.出口计算主要计算脱硫塔出口高度,出口顶部颗粒速度为零。

半干法脱硫脱硝循环流化床生石灰用量水用量计算解析

半干法脱硫脱硝循环流化床生石灰用量水用量计算解析

半干法脱硫脱硝技术是一种常用的大气污染治理方法,主要用于燃煤锅炉、发电厂等烟气脱硫脱硝。

在半干法脱硫脱硝系统中,循环流化床生石灰用量和水用量是很关键的参数,以下是计算和解析这两个参数的方法。

1. 循环流化床生石灰用量计算:

循环流化床生石灰用量主要由燃烧煤的含硫量和脱硫脱硝效率决定。

一般可以根据煤的含硫量和排放标准要求来确定脱硫脱硝效率。

计算公式如下:

循环流化床生石灰用量 = 含硫量 x 脱硫脱硝效率 x 100 / 生石

灰的含硫量

2. 水用量计算:

水用量主要是指脱硫脱硝过程中用来稀释和输送性浆液的水量。

一般来说,水用量可以根据循环流化床生石灰用量和性浆液的浓度来计算。

计算公式如下:

水用量 = 循环流化床生石灰用量 x 浆液浓度 / 生石灰含水率

以上是半干法脱硫脱硝循环流化床生石灰用量和水用量的计算和解析方法。

需要注意的是,这只是一个简化的计算方法,实际应用中还需要考虑其他因素和实际情况。

如果需要更加详细的计算方法,建议参考相关的技术规范和实际工程设计手册。

循环流化床半干法烟气脱硫设计计算

%

6 收到基灰分

Aar

%

7 收到基水分

War

%

8 收到基低位发热量

Qnet.ar

kJ/kg

3 燃烧产物容积及焓计算

3.1 理论空气量及理论烟气量容积计算

给定 给定 给定

给定 给定 给定 给定 给定 给定 给定 给定

计算公式

21.91

95 145 1.5 1.5 1.5 1.5 1.55

预除尘器入口 不考虑脱硫塔漏风

循环流化床半干法烟气脱硫系统烟气量及成份特性计算

1 锅炉参数

序号 名称 1 实际燃煤量

符号

单位 计算公式

B

T/h 给定

2 固体不完全燃烧损失份额

q4

给定

数值 22.87

4.19

备注

3 计算燃料消耗量

Bcal

T/h

4 锅炉飞灰份额

αf,a

5 脱硫系统入口烟温

T0

℃

6 脱硫系统入口过量空气系数 α0′

7 脱硫塔入口过量空气系数

7 未反应的CaO质量

符号

ns n ns,g M CaO

M Ca (OH )2

GCaO GCaO,l

单位

kmol/h

计算公式 根据《锅炉原理》应为0.7~0.9

kmol/h

kg/kmol

kg/kmol T/h

T/h

8 未反应的Ca(OH)2质量

9

CaSO3

⋅

1 2

H 2 O分子量

Nm3/h

21 二级除尘器出口烟气容积

Vg,d2out

Nm3/h

红色区域为组分的份额 绿色区域为需要输入的初始参数

362.4

循环流化床半干法脱硫装置计算书

一、喷水量的计算(热平衡法)参数查表: 144℃: ρ(烟气)=0.86112Kg/m 3; C p(烟气)=0.25808Kcal/Kg ·℃ 78℃: ρ(烟气)=1.0259Kg/m 3; C p(烟气)=0.25368Kcal/Kg ·℃ 144℃:C 灰=0.19696Kcal/Kg ·℃78℃: C 灰=0.19102Kcal/Kg ·℃;C 灰泥,石膏=0.2Kcal/Kg ·℃C Ca(OH)2=0.246Kcal/Kg ·℃1.带入热量: Q 烟气, Q 灰,Q Ca(OH)2,Q 水M 烟气=ρ烟气·V 烟=510453.286112.0⨯⨯510112.2⨯=(Kg/hr )Q 烟气=C P ·M ·t 5510489.7814410112.225808.0⨯=⨯⨯⨯=(Kcal/hr)M 灰253105694.4810453.2108.19⨯=⨯⨯⨯=-(Kg/hr )Q 灰=C 灰•M 灰•t =52103775.1144105694.4819696.0⨯=⨯⨯⨯(Kcal /hr) Q Ca(OH)2=C Ca(OH)2•M •20=20246.02)(⨯⨯OH Ca M当 Ca/S=1.3, SO 2浓度为3500mg/m 3时Kg M OH Ca 244.151810743.185.06410453.21035003532)(=⨯⨯⨯⨯⨯⨯⨯=-- ∴Q Ca(OH)2=76.746920244.1518246.0=⨯⨯(Kcal/hr)Q 水=cmt=χχ20201=⨯⨯(Kcal/hr) 其中χ为喷水量2.带出热量:Q 灰3,Q 烟气,Q 灰2,Q 蒸汽,Q 散热M 灰3=M Ca(OH)2=1518.244Kg ; Q 灰3=Q Ca(OH)2=7469.76(Kcal/hr)Q 烟气=cmt=551079.417810112.225368.0⨯=⨯⨯⨯(Kcal/hr);Q 灰2=264.7576810785694.482.02=⨯⨯⨯(Kcal/hr)Q 蒸汽=630.5χ(Kcal/Kg )热损失以3%计: Q 散=(Q 烟气+Q 灰)03.0⨯03.0)103775.110489.78(55⨯⨯+⨯=3.系统热平衡计算: Q in =Q out ,即:03.0)103775.110489.78(5.630264.757681079.4176.74692076.7469103775.110489.7855555⨯⨯+⨯+++⨯+=++⨯+⨯χχ∴χ=5.72(t/hr)二、脱硫主塔结构尺寸的计算1.出口计算主要计算脱硫塔出口高度,出口顶部颗粒速度为零。

半干法脱硫物料平衡计算(程序版)学习资料

3

HSO3-→H++SO32-

4

SO32-+Ca2+→CaSO3

5

CaSO3+1/2O2→CaSO4

6

H++OH-→H2O

7

脱硫气固反应如下: Ca(OH)2+SO2→ CaSO3·1/2H2O+1/2H2O Ca(OH)2+SO3→ CaSO4·1/2H2O+1/2H2O

二、物料计算理论依据

(4)其他附加反应

CaSO3 ·1/2 H2O + 1/2O2 = CaSO4 ·1/2 H2O Ca(OH)2 + 2 HCl = CaCl2 ·2 H2O Ca(OH)2 + CO2 = CaCO3 + H2O Ca(OH)2 + 2 HF = CaF2 + 2 H2O

三、计算数据生成

(1)原始数据收集

三、计算数据生成

半干(干)法脱硫物料衡算

2017年12月

目录

一、半干(干)法脱硫物料图 ~循环流化床半干法

二、物料计算理论依据 三、计算数据生成与取值

一、物料图-循环流化床工艺

一、物料图-循环流化床工艺

一、物料图-循环流化床工艺

一、物料图-循环流化床工艺

二、物料计算理论依据

(1)吸收剂:生石灰

生石灰,主要成分为氧化钙,通常制法为将主要成分为碳酸 钙的天然岩石,在高温下煅烧,即可分解生成二氧化碳以及 氧化钙(化学式:CaO,即生石灰,又称云石)。 吸收剂采用当地生产的石灰粉,其分析资料如下: CaO≥75% MgO<2% SiO2<0.89% 消化速度:T60≤4min 粒度:<2mm

(2)计算过程及数据取值

6半干法烟气脱硫工艺设计计算书表(自动生成)

项目名称符号单位数值项目名称符号单位收到基碳Car %54.39实际燃料消耗量B t/h 收到基氢Har % 3.8固体不完全燃烧损失q 4%收到基氧Oar %4锅炉飞灰份额αfh %收到基氮Nar %0.5脱硫系统入口温度T0℃收到基硫Sar %0.8脱硫入口过量空气系数a1%收到基水分Mar %9.51脱硫塔漏风系数b1%收到基灰分Aar %27除尘器入口过量空气系数a3%燃料含量总和∑%100除尘器漏风系数b3%收到基低位发热量Qnet KJ/kg 20900脱硫总效率ηSO2%项目符号单位公式数值理论空气容积V 0Nm 3/kg 理论氮气容积V0N2Nm 3/kg 理论水蒸气容积V 0H2O Nm 3/kg 理论二氧化碳容积V CO2Nm 3/kg 理论二氧化硫容积V SO2Nm 3/kg 三原子气体容积V RO2Nm 3/kg脱硫入口过量空气系数a1%脱硫塔漏风系数b1%脱硫出口过量空气系数a2%实际水蒸气容积V H2O Nm3/kg 实际氮气容积V N2Nm3/kg 实际干烟气总容积V y,dry Nm3/kg 脱硫系统入口烟气容积V y,in Nm3/kg 喷水形成的蒸汽容积V H2O,addNm3/kg半干法烟气脱硫设计计算书(自动生成)燃料参数锅炉及脱硫塔设计参数VN2+V RO2+(a1-1)VV y,dry +V H2O 脱硫系统燃烧产物的容积及成分计算(由燃料燃烧产生和过量空气和喷入的水三部分)理论空气量计算(根据化学反应方程式计算理论空气量)0.089*(Car+0.375*Sar)+0.265*H-0.0333*Oar0.79*V 0+0.008*Nar0.111*Har+0.0124*Mar+0.0161*V 00.01866*0.375*Sar 0.01866*(Car+0.375*Sar)V SO2+V RO2设计给定设计给定设计给定V 0H2O +0.0161(a1-1)*V 0V 0N2+0.79(a1-1)V0根据热平衡计算脱硫系统出口烟气容积V y,out Nm3/kg 计算燃料消耗量B j kg/h 脱硫系统入口烟气容积V y,FGDin Nm3/h 脱硫系统出口烟气容积V y,FGDout Nm3/h 脱硫塔入口RO2容积份额r RO2脱硫塔入口HO2容积份额r HO2脱硫系统入口SO2浓度C SO2,in mg/Nm3脱硫系统出口SO2浓度C SO2,out mg/Nm3塔入口烟气重量G y kg/kg 塔入口飞灰浓度μfa kg/kg 脱硫塔入口飞灰量Gfa kg/kg 脱硫塔入口飞灰浓度C A.in mg/Nm3脱硫塔入口烟气含氧量O in%脱硫塔出口烟气含氧量O out%除尘器出口烟气总容积V y,out Nm3/hV y,in+V H2O,add-ηSO2*V SO2/100B*(100-q4)*10B j*V y,inB j*(V y,out+b1*V0)V RO2/V y,inV HO2/V y,inV SO2*64*1000000/22.4/V y,in(1-ηSO2)*VSO2*1000000*64/22.4 1-A ar/100+1.306a1V0B j*(V y,out+b3*V0)A ar*αfh/10000/G yAar*αfh/10000A ar*αfh*1000000/V y,in/1000021(a1-1)*V0/V y.in21(a2-1)*V0/V y.out数值14.591.595和锅炉设计有关系440.57334523383.587264871242.5130270321331.51.2721.270.05995.741214.539560.632161.014920.00561.020521.2711.28270.658295.821767.183117.84142.1855310.021414371.21126901448440.130140.083952039.7220.397210.25250.02502每kg烟气0.2565每kg燃煤327114.151383.40111148144漏风系数为何乘空。

半干法脱硫塔设计计算

半干法脱硫塔设计计算1. 引言随着环境保护要求的不断提高,脱硫技术在大气污染控制中扮演着重要的角色。

半干法脱硫塔是一种常用的脱硫设备,广泛应用于火电厂、钢铁厂等工业领域。

本文将介绍半干法脱硫塔设计的计算方法,旨在帮助工程师进行设计和优化。

2. 设计原理半干法脱硫塔是一种采用喷射液和干燥剂进行脱硫的设备。

其主要原理是将烟气通过喷射液和干燥剂的作用,使硫化物等污染物被氧化和吸附,从而达到脱硫的目的。

3. 设计参数在进行半干法脱硫塔设计前,需要明确一些设计参数,包括:•烟气流量•烟气温度•烟气含硫量•喷射液流量….4. 计算步骤半干法脱硫塔设计的计算步骤如下:4.1 计算喷射液需求量喷射液的需求量取决于烟气中硫化物的含量以及硫化物的吸收效率。

根据喷射液对硫化物的吸收效率可以得到喷射液的需求量。

4.2 计算干燥剂需求量干燥剂用于提高脱硫效果。

根据烟气中的硫含量和干燥剂对硫化物的吸附速度可以计算出干燥剂的需求量。

4.3 设计喷射器根据喷射液的需求量和喷射液的性质,设计喷射器的尺寸和布置。

喷射器的数量和布置对脱硫效果有重要影响。

4.4 设计底部结构底部结构的设计主要包括底板和集液器。

底板的设计需要考虑到喷射液的流动情况和污水的排放。

集液器的设计需要考虑到污水的收集和排放方式。

4.5 设计布袋半干法脱硫塔中的布袋是用于收集吸附了的硫化物和其他颗粒物的,其设计需要考虑到布袋的材质和尺寸。

4.6 设计风机和排气口风机和排气口的设计需要考虑到烟气的排放和脱硫效果,在设计过程中,需要确定风机的型号和参数,以及排气口的尺寸和位置。

4.7 设计吸收塔吸收塔的设计需要考虑到烟气和喷射液的接触方式和时间。

在设计过程中,需要确定吸收塔的高度和直径,以及内部的填料和喷射液的分布方式。

5. 总结半干法脱硫塔设计计算是一个复杂的过程,需要考虑多个因素。

本文简要介绍了半干法脱硫塔设计的计算方法,希望能对工程师在进行脱硫塔设计时提供参考和指导。

CFB半干法脱硫设计计算

ηSO2 ηd0 ηsep ηd2 Δαd0 Δαd1 Δαd2 T2 TH2O Tslime nl0 nl nl1 nl2 Ca/S

% 给定 % 取用 % 给定 % 给定

选自除尘器参数资料 选自除尘器参数资料 选自除尘器参数资料 ℃ 给定 ℃ 给定 ℃ 给定 % 给定 % 给定 % 给定 % 给定 mol/mol 给定

符号 AFGDin LFGDin,1 LFGDin,2

H1 H2 Tav Vg,FGDav,r AFGD

单位 m2 m m m m ℃

m3/h m2

计算公式

数值

Vg,FGDin,r/(3600*w)

13.35974

选取

4

AFGDin/LFGDin,1

3.339935

选取

2

选取

2

(T1+T2)/2 (273.15+Tav)*Vg,FGDout/273.

名称 脱硫塔表观烟速 脱硫塔烟气停留时间 脱硫塔文丘里数量 脱硫塔喉口速度

符号 wFGD τ

n wth

单位 m/s s

计算公式 4.5~5 m/s 3~8s

m/s 选取

数值 5 4 7 28

3.2 序号

1 2 3 4 5 6 7 8

脱硫塔结构设计(附右 图)

名称 入口管道截面积 入口管道边长1 入口管道边长2 弯头高度 方圆节高度 脱硫塔平均烟气温度 脱硫塔实际烟气量 脱硫塔截面积

A Vg,FGDin,r

m2 m3/h

L1*L2 (273.15+T1)*Vg,FGDin/273.1 5

24 1394757

5

现有除尘器入口管道烟速

wESP

m/s Vg,FGDin,r/(3600*A)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半干法脱硫计算

半干法脱硫是一种工业化的脱硫方法,广泛应用于燃煤电厂,有着高效、节能、环保等优点。

对于这种脱硫方法,计算是非常重要的一部分。

本文将介绍半干法脱硫计算的基本原理与方法。

1. 半干法脱硫基本过程

半干法脱硫主要依靠石灰石和水的反应,将SO2转化为硫酸盐,然后通过循环水去除硫酸盐。

其基本过程包括:

(1)气体与喷洒石灰石破碎物料接触,SO2与石灰石反应生成硫酸钙。

(2)硫酸钙自炉内排放,通过除氧器到达吸收塔,与进口水接触反应生成水

溶性硫酸钙。

(3)注入泥浆进入除氧器,蒸汽加热并混合硫酸钙形成氢氧化钙。

(4)将氢氧化钙混合硫酸酸化生成硫酸,硫酸与水接触生成氢离子和硫酸根

离子。

(5)氢离子与水溶性的硫酸钙或碳酸盐结合生成结晶硬化。

(6)硬化的脱硫剂从塔底排出,送至脱水系统压实处理。

以上是半干法脱硫的基本过程,其实际运行需要注意的是对反应速率的控制以

及反应后的运动和水的质量问题。

2. 半干法脱硫反应速率计算

半干法脱硫过程中,反应速率是影响脱硫效率的关键因素之一。

反应速率的计

算基于化学反应动力学。

硫化物和石灰石反应速度方程式如下所示:

(1)该反应属于星星反应,速率可用下述式给出:

r=k*[SO2]^2*[CaO]

其中r是反应速率,k是速率常数,[SO2]和[CaO]是硫化物和石灰石的浓度。

运行实验时,可以测量SO2和CaO浓度,然后通过计算可以得到反应速率。

3. 半干法脱硫水质量计算

除了反应速率控制,半干法脱硫还需要注意水的质量问题。

准确测量水的质量,可以通过以下的计算方法:

(1)硬度的计算方法:

Ca2+ 离子总量= Ca·Ⅱ离子用乙二醇-丙醇-水溶液电极法测

Mg2+ 离子总量=Mg·Ⅱ离子用乙二醇-丙醇-水溶液电极法测

硬度=(Ca2++Mg2+)×50除以水量(mL),单位是mg/L;

(2)冲洗次数的计算方法:

水质量=冲洗水总量+末倒清洗水总量(L)

冲洗次数≈冲洗水总量/循环水量(L)

(3)酸碱度和离子强度的计算方法:

硫酸根离子≈10mg/L,碳酸盐离子≈5mg/L;

离子强度=ΣciZi2(当Zi<0时,i代表阳离子,Z为离子电价、c为离子浓度),酸碱度由pH值确定。

通过这些方法,可以精确地计算半干法脱硫中的水质量问题。

4. 半干法脱硫合理评价方法

对于半干法脱硫,合理评价也是非常重要的。

评价主要基于脱硫效率、工艺简

介性、经济成本和环境污染等多方面考察。

评价公式如下:

脱硫效率 = SO2输入 - SO2输出 / SO2输入

经济效果 = 所得净收益 - 所用总成本

环境效益 = 消耗石灰石和生成硬质脱硫剂的量 / SO2排放总量

从上述公式可以看出,半干法脱硫的合理评价需要考虑其经济性、工艺性和环

保问题。

只有综合考虑这些因素,才能选择出最佳的半干法脱硫方案。

总之,半干法脱硫计算是半干法脱硫的重要组成部分,对于提高脱硫效率、降

低成本、保护环境等方面都有着十分关键的作用。

通过研究和掌握相关的计算方法,可以更好地应用和开发这种脱硫技术。