夹具设计实例

车床夹具设计案例

。 0

- 0.1

车床夹具设计案例

1.3 设计

(2)限制自由度分析 建 立坐标关系如图所示:

1)形状尺寸

φ90.3

0 -

0.022与限制自由度无

关;

2)保证同轴度φ0.05,

需要限制

;

3)保证位置尺寸5.2

需要限制

;

综合结果应限制

,

工序定位方案合理。

车床夹具设计案例

1.3 设计

(3)定位方案设计

根据工序图要求,采用定心夹紧机构。

车床夹具设计案例 1.3 设计

弹性定心 夹紧机构

车床夹具设计案例

1.3 设计

4.连接元件设计: 本工序所选用的

设备为CA6140,因 切削力不大,夹具 与车床之间采用莫 氏锥度连接,螺杆 拉紧,如图所示。

车床夹具设计案例

1.3 设计

4.连接元件设计 根据车床夹具的结构特点,把连接元件和定位元

件设计为一个整体零件,构成了本夹具的夹具体。 根据《机床夹具设计手册》查得,CA6140主轴的锥 孔为莫氏6号,所以夹具连接部分设计为莫氏6号锥 柄,其轴向尺寸取主轴锥孔轴向尺寸的3/4。锥柄端 部螺孔的大小,依据机床附件拉杆头部螺纹大小确定。 考虑夹具的位置精度,取弹性心轴中心线与莫氏6号 锥柄轴线的同轴度为工件工序同轴度要求的五分之一, 即φ0.05×1/5 = φ0.01。取弹性心轴轴肩端面与莫氏 6号锥柄轴线的垂直度为位置尺寸5.2 公差-0的0.1 五分 之一,即0.1×1/5 = 0.02。

选用带小轴肩的长弹性心轴与工件内孔及端

面接触定位,限制

。

定位基准内孔的尺寸为φ79.8 H7,选与

弹性心轴的配合为φ79.8 H7/ g6。零件的轴

夹具设计实例

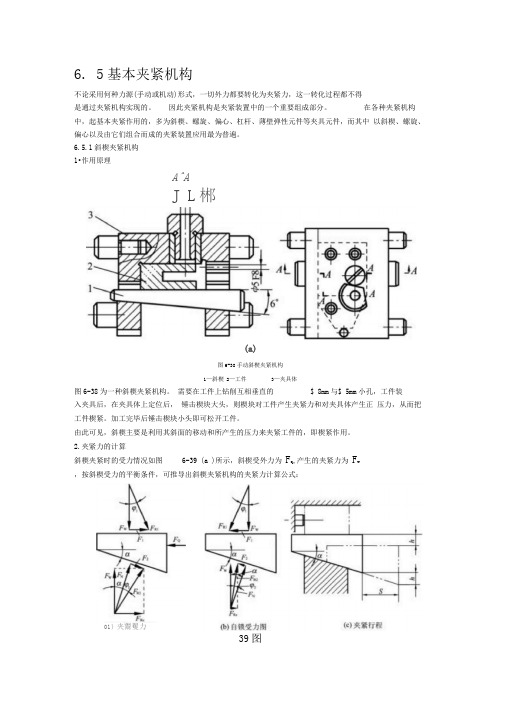

6. 5基本夹紧机构不论采用何种力源(手动或机动)形式,一切外力都要转化为夹紧力,这一转化过程都不得是通过夹紧机构实现的。

因此夹紧机构是夹紧装置中的一个重要组成部分。

在各种夹紧机构中,起基本夹紧作用的,多为斜楔、螺旋、偏心、杠杆、薄壁弹性元件等夹具元件,而其中以斜楔、螺旋、偏心以及由它们组合而成的夹紧装置应用最为普遍。

6.5.1斜楔夹紧机构1•作用原理A^AJ L郴(a)图6-38手动斜楔夹紧机构1—斜楔2—工件3—夹具体图6-38为一种斜楔夹紧机构。

需要在工件上钻削互相垂直的$ 8mm与$ 5mm小孔,工件装入夹具后,在夹具体上定位后,锤击楔块大头,则楔块对工件产生夹紧力和对夹具体产生正压力,从而把工件楔紧。

加工完毕后锤击楔块小头即可松开工件。

由此可见,斜楔主要是利用其斜面的移动和所产生的压力来夹紧工件的,即楔紧作用。

2.夹紧力的计算斜楔夹紧时的受力情况如图6-39 (a )所示,斜楔受外力为F q,产生的夹紧力为F w,按斜楔受力的平衡条件,可推导出斜楔夹紧机构的夹紧力计算公式:01}夹鬻矍力39图a )夹紧受力图(b )自锁受力图c)夹紧行程图6-39 斜楔的受力分析式中:F 夹紧力,单位为 N;F q ――作用力,单位为 N;© 1、© 2分别为斜楔与支承面及与工件受压面间的摩擦角,常取© 1= 2 =5 0〜80;a —斜楔的斜角,常取a = 6 0〜10 0 。

3.斜楔的自锁条件图 6-39(b )所示,当作用力消失后,斜楔仍能夹紧工件而不会自行退出。

根据力的平衡条件,可推导出自锁条件:一般钢铁的摩擦系数卩=0.1〜0.15。

摩擦角© = arctan(0.1 〜0.15) = 5° 43'〜8° 32',故a < 11°〜17°。

但考虑到斜楔的实际工作条件,为自锁可靠起见,取a =6° 〜8°。

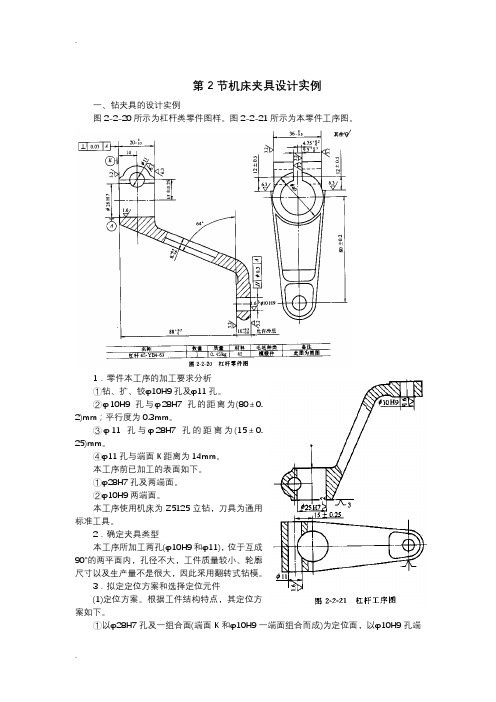

机床夹具设计步骤和实例

机床夹具设计步骤和实例Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT第2节机床夹具设计实例一、钻夹具的设计实例图2-2-20所示为杠杆类零件图样。

图2-2-21所示为本零件工序图。

1.零件本工序的加工要求分析①钻、扩、铰φ10H9孔及φ11孔。

②φ10H9孔与φ28H7孔的距离为(80±0.2)mm;平行度为。

③φ11孔与φ28H7孔的距离为(15±0.25)mm。

④φ11孔与端面K距离为14mm。

本工序前已加工的表面如下。

①φ28H7孔及两端面。

②φ10H9两端面。

本工序使用机床为Z5125立钻,刀具为通用标准工具。

2.确定夹具类型本工序所加工两孔(φ10H9和φ11),位于互成90°的两平面内,孔径不大,工件质量较小、轮廓尺寸以及生产量不是很大,因此采用翻转式钻模。

3.拟定定位方案和选择定位元件(1)定位方案。

根据工件结构特点,其定位方案如下。

①以φ28H7孔及一组合面(端面K和φ10H9一端面组合而成)为定位面,以φ10H9孔端外缘毛坯面一侧为防转定位面,限制六个自由度。

这一定位方案,由于尺寸885.0mm公差大,定位不可靠,会引起较大的定位误差。

如图2-2-22(a)所示。

②以孔φ28H7孔及端面K 定位,以φ11孔外缘毛坯一侧为防转定位面,限制工件六个自由度。

为增加刚性,在φ10H9的端面增设一辅助支承,如图2-2-22 (b)所示。

比较上述两种定位方案,初步确定选用图2-2-22(b)所示的方案。

(2)选择定位元件。

①选择带台阶面的定位销,作为以φ28H7孔及其端面的定位元件,如图2-2-23所示。

定位副配合取6728g H φ。

②选择可调支承钉为φ11孔外缘毛坯一侧防转定位面的定位元件,如图2-2-24(a)所示。

也可选择如图2-2-24 (b)所示移动V 形块。

考虑结构简单,现选用图2-2-24(a)所示结构。

工装夹具设计图解及实例

设计图样上所采 用的基准就是设 计基准。(图)

在加工时用于工件 定位的基准,称为

定位基准。(图)

设计基准 工艺基准

定位基准 测量基准

1、粗基准 2、精基准 3、辅助基准 4、主要基准 5、附加基准

在加工中或加工

加工、测量、 装配过程中使 用的基准。

装配基准 工序基准

后用来测量工件 时采用的基准

在装配时用来确定零

效率低,精度也不高,通常划线找正精度只能达到

0.1~0.5mm。

此方法多用于单件小批生产中铸件的粗加工工序。

2006-2

12

2006-2

13

3)使用夹具装夹

使用夹具装夹,工件在夹具中可迅速而正 确的定位和夹紧。

还可以减轻工人的劳动强度和降低对工人技 术水平的要求,因而广泛应用于各种生产类 型。

拧紧螺母5,通过开口垫圈4可将工件夹紧, 然后由装在钻模板3上的快换钻套1导引钻头 进行钻孔。

2006-2

30

(1) 定位元件

它与工件的定位基准相接触,用于确定工件在夹具中的正确 位置,从而保证加工时工件相对于刀具和机床加工运动间的 相对正确位置。如图中的定位销6。

2006-2

31

(2) 夹紧装置或元件

2006-2

45

图 工件在空间的自由度与工件六点定位

几个需特别注意的问题

1)定位与夹紧的区别 机械加工中关于自由度的概念与力学中自由度

的概念不完全相同。 机械加工中的自由度实际上是指工件在空间位

置的不确定性。 这里特别要注意将定位与夹紧的概念区分开来。

工件一经夹紧,其空间位置就不能再改变,但这并 不意味着其空间位置是确定的。

直接找正装夹效率较低,但找正精度可以很 高,适用于单件小批生产或定位精度要求特 别高的场合 。

工装夹具设计图解及实例

效率低,找正精度 较高;适用单件小 批量中形状简单的 工件.

通用性好,但效率 低,精度不高;适 用于单件小批量中 形状复杂的铸件.

操作简单,效率高, 容易保证加工精度, 适用于各种生产类型 .

9

1直接找正装夹

将工件装在机床上,然后按工件的某个或某些 表面,用划针或用百分表等量具进行找正,以获 得工件在机床上的正确位置.

32

3 对刀、引导元件或装置

这些元件的作用是保证工件与刀具之间的正确位置. 用于确定刀具在加工前正确位置的元件,称为对刀元

件,如对刀块. 用于确定刀具位置并导引刀具进行加工的元件,称为

导引元件. 如图中的快换钻套1.

2006-2

33

4 连接元件

使夹具与机床相连接的元件,保证机床与夹具之间的 相互位置关系.

2006-2

38

二、基准及其分类

基准

用于确定零件上 其它点、线、面 位置所依据的那 些点、线、面.

设计图样上所采 用的基准就是设 计基准.图

在加工时用于工件 定位的基准,称为

定位基准.图

设计基准 工艺基准

定位基准 测量基准

1、粗基准 2、精基准 3、辅助基准 4、主要基准 5、附加基准

在加工中或加工

如果工件的定位面经过了机械加工,并且定位面 和定位元件的尺寸、形状和位置都做得比较准确,比 较光整,则过定位不但对工件加工面的位置尺寸影响 不大,反而可以增强加工时的刚性,这时过定位是允

14

2006-2

15

2专用夹具

专用夹具是指专为某一工件的某道工序而专门设计 的夹具.

其特点是结构紧凑,操作迅速、方便、省力,可以保 证较高的加工精度和生产效率,但设计制造周期较长、 制造费用也较高.

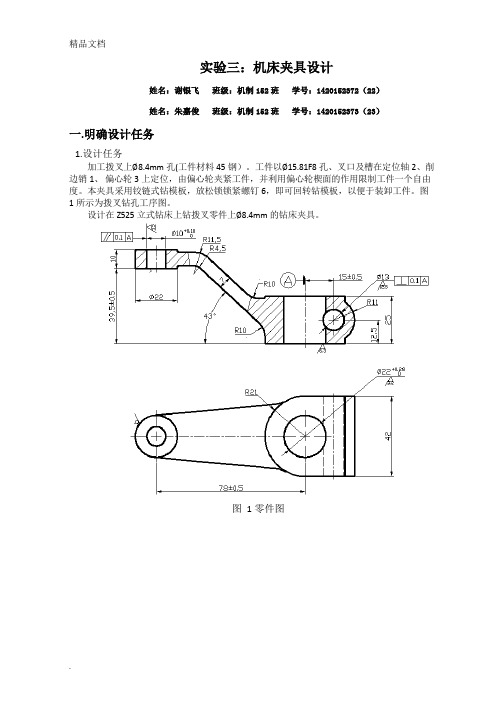

夹具设计实例-模板

实验三:机床夹具设计姓名:谢银飞班级:机制152班学号:1420152372(22)姓名:朱嘉俊班级:机制152班学号:1420152373(23)一.明确设计任务1.设计任务加工拨叉上8.4mm孔(工件材料45钢)。

工件以15.81F8孔、叉口及槽在定位轴2、削边销1、偏心轮3上定位,由偏心轮夹紧工件,并利用偏心轮楔面的作用限制工件一个自由度。

本夹具采用铰链式钻模板,放松锁锁紧螺钉6,即可回转钻模板,以便于装卸工件。

图1所示为拨叉钻孔工序图。

设计在Z525立式钻床上钻拨叉零件上8.4mm的钻床夹具。

图 1 零件图图 2 三维实体图2.杠杆臂加工工艺分析(1)加工要求加工φ10 和φ13 两孔;孔距为78±0.5;U型槽对称轴线与8.4轴线的水平尺寸为3.1±0.1mm,垂直尺寸为12.5 两孔垂直;8.4对15.81F8轴线平行度公差为0.2;φ13对φ22 轴线垂直度公差为0.1。

Φ10 孔Ra 值为3.2,Φ13 孔Ra 值为12.5。

(2)加工工艺由于该工序中两个孔的位置关系为相互垂直,且不在同一个平面里,要钻完一个孔后翻转90°再钻削另一个孔,因此要设计成翻转式钻夹具。

分析零件图可知,该拔叉的叉角两端面厚度薄于连接的表面,但减少了加工面,使用淬火处理提供局部的接触硬度。

叉角两端面面积相对较大,可防止加工过程中钻头钻偏,保证孔的加工精度,及孔与叉角两端面的垂直度。

其它表面加工精度较低,通过铣削、钻床的粗加工就可达到加工要求;而主要工作表面虽然加工精度相对较高,但也可以在正常的生产条件下,采用较经济的方法保质保量地加工出来,可见该零件工艺性好。

二.定位方案与定位元件1.夹具设计要求已知工件材料为45钢,毛坯为模锻件,所用机床为Z525型立式钻床,大批生产规模。

试为该工序设计一钻床夹具。

2、夹具的设计方案分析:①孔8.4mm为自由尺寸,可一次钻削保证。

该孔在轴线方向的设计基准距离槽mm的对称中心线为 3.1mm±0.1mm;在径向方向的设计基准是孔15.81F8的中心线,其对称度要求为0.2mm,该尺寸精度可以通过钻模保证。

机床夹具设计步骤和实例

第2节机床夹具设计实例一、钻夹具的设计实例图2-2-20所示为杠杆类零件图样。

图2-2-21所示为本零件工序图。

1.零件本工序的加工要求分析①钻、扩、铰φ10H9孔及φ11孔。

②φ10H9孔与φ28H7孔的距离为(80±0.2)mm;平行度为0.3mm。

③φ11孔与φ28H7孔的距离为(15±0.25)mm。

④φ11孔与端面K距离为14mm。

本工序前已加工的表面如下。

①φ28H7孔及两端面。

②φ10H9两端面。

本工序使用机床为Z5125立钻,刀具为通用标准工具。

2.确定夹具类型本工序所加工两孔(φ10H9和φ11),位于互成90°的两平面内,孔径不大,工件质量较小、轮廓尺寸以及生产量不是很大,因此采用翻转式钻模。

3.拟定定位方案和选择定位元件(1)定位方案。

根据工件结构特点,其定位方案如下。

①以φ28H7孔及一组合面(端面K 和φ10H9一端面组合而成)为定位面,以φ10H9孔端外缘毛坯面一侧为防转定位面,限制六个自由度。

这一定位方案,由于尺寸885.00+mm 公差大,定位不可靠,会引起较大的定位误差。

如图2-2-22(a)所示。

②以孔φ28H7孔及端面K 定位,以φ11孔外缘毛坯一侧为防转定位面,限制工件六个自由度。

为增加刚性,在φ10H9的端面增设一辅助支承,如图2-2-22 (b)所示。

比较上述两种定位方案,初步确定选用图2-2-22(b)所示的方案。

(2)选择定位元件。

①选择带台阶面的定位销,作为以φ28H7孔及其端面的定位元件,如图2-2-23所示。

定位副配合取6728g H φ。

②选择可调支承钉为φ11孔外缘毛坯一侧防转定位面的定位元件,如图2-2-24(a)所考虑结构简单,现选用图2-2-24(a)所示结构。

(3)定位误差计算①加工φ10H9孔时孔距尺寸(80±0.2)mm的定位误差计算。

由于基准重合,故ΔB=0。

基准位移误差为定位孔(φ38021.00+mm)与定位销(φ38007.0002.0--mm)的最大间隙,故ΔY =(0.021+0. 007+0.013)mm =0.041rnm 。

铣床夹具设计示例.doc

铣床夹具设计示例.doc一、设计要求:本设计的铣床夹具主要用于加工复杂形状的工件,要求夹具具有良好的稳定性和紧固力,能够保证被加工工件的精度和表面质量。

二、设计思路:本设计采用了双定位、单锁紧的夹具方式,夹持工件后,通过两侧的定位模板来保证工件的定位精度,然后通过中央的锁紧螺杆来锁定工件,实现夹持效果。

同时,在夹持面和定位面上布置有多个压板,可调节压紧力度,保证工件夹持牢固。

三、设计方案:1、夹具主体结构:夹具主体结构采用铝合金材料精密加工而成,整体强度高、重量轻、耐腐蚀性好。

主体上下各自开有一个槽口,用于安装定位模板和压板。

中央开有一个中空结构,用于安装锁紧螺杆。

2、定位模板:定位模板采用SUS316L不锈钢材料定制而成,精度高、硬度大、耐磨性好。

定位模板的两端分别安装在夹具槽口中,保证固定位置不变。

定位模板的中间部分,开有一个适应工件形状的凹槽,可与工件配合定位。

3、压板:压板采用特殊的弹簧夹持结构,可自由调节压紧力度。

压板上开有多个V形槽,可适应不同尺寸的工件。

在夹击面和定位面上均安装了多个压板,保证夹持稳固。

4、锁紧螺杆:锁紧螺杆采用优质合金钢材料制成,结构简单,耐用性好。

其头部装有手柄,方便操作。

锁紧螺杆的螺杆体与夹具中空结构配合,旋紧后可通过摩擦力夹紧工件。

四、设计效果:本设计的铣床夹具具有以下优点:2、制造精度高、耐用性好。

夹具主体采用铝合金材料,定位模板采用不锈钢材料,压板采用弹簧夹持结构,整个夹具结构紧凑、牢固,制造精度高、耐用性好。

3、适用范围广。

本设计的铣床夹具可以适应各种形状的工件加工,并且可根据工件尺寸自由调整夹击力度,具有极高的适用性。

五、总结:本设计的铣床夹具通过双定位、单锁紧的夹紧方式,保证了工件的稳定性和精度,同时通过弹簧夹持结构可以自由调节夹持力度,适应各种形状的工件。

整个夹具结构紧凑、制造精度高,可靠性强。

该夹具在实际使用中具有较好的效果,可以为工件的精密加工提供良好的保障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验三:机床夹具设计

姓名:谢银飞班级:机制152班学号:72(22)

姓名:朱嘉俊班级:机制152班学号:73(23)

一.明确设计任务

1.设计任务

加工拨叉上?孔(工件材料45钢)。

工件以?孔、叉口及槽在定位轴2、削边销1、?偏心轮3上定位,由偏心轮夹紧工件,并利用偏心轮楔面的作用限制工件一个自由度。

本夹具采用铰链式钻模板,放松锁锁紧螺钉6,即可回转钻模板,以便于装卸工件。

图1所示为拨叉钻孔工序图。

?

设计在Z525立式钻床上钻拨叉零件上?的钻床夹具。

图 1 零件图

图 2 三维实体图

2.杠杆臂加工工艺分析

(1)加工要求

加工φ10 和φ13 两孔;孔距为78±;U型槽14.20+0.1对称轴线与?轴线的水平尺寸为±,垂直尺寸为两孔垂直;?对?轴线平行度公差为;φ13对φ22

轴线垂直度公差为。

Φ10 孔Ra 值为,Φ13 孔Ra 值为。

(2)加工工艺由于该工序中两个孔的位置关系为相互垂直,且不在同一个平面里,要钻完

一个孔后翻转90°再钻削另一个孔,因此要设计成翻转式钻夹具。

分析零件图可知,该拔叉的叉角两端面厚度薄于连接的表面,但减少了加工面,使用淬火处理提供

局部的接触硬度。

叉角两端面面积相对较大,可防止加工过程中钻头钻偏,保证

孔的加工精度,及孔与叉角两端面的垂直度。

其它表面加工精度较低,通过铣削、钻床的粗加工就可达到加工要求;而主要工作表面虽然加工精度相对较高,但也

可以在正常的生产条件下,采用较经济的方法保质保量地加工出来,可见该零件

工艺性好。

二.定位方案与定位元件

1.夹具设计要求

已知工件材料为45钢,毛坯为模锻件,所用机床为Z525型立式钻床,大

批生产规模。

试为该工序设计一钻床夹具。

2、夹具的设计方案?

分析:?

①孔?为自由尺寸,可一次钻削保证。

该孔在轴线方向的设计基准距离槽

14.20+0.1mm的对称中心线为±;在径向方向的设计基准是孔?的中心线,其对称

度要求为,该尺寸精度可以通过钻模保证。

②孔:、槽14.20+0.1mm和拨叉槽口510+0.1mm是已完成的尺寸,钻孔?。

③立钻Z525的最大钻孔直径为?25mm,主轴端面到工作台面的最大距离H

为700mm,工作台面尺寸为375mm×500mm,其空间尺寸完全能够满足夹具的布

置和加工范围的要求。

④本工序为单一的孔加工,夹具可采用固定式。

方案设计:?

1、定位基准的选择:为了保证孔?对基准孔?垂直并对该孔中心线的对称度

符合要求,应当限制工件X的平移、Y轴旋转、Z轴旋转,三个自由度;为保证孔?处于拨叉的对称面内且不发生扭斜,应当限制Y轴旋转自由度;

根据零件的构造,最容易想到的是以Φ22mm 的孔为定位基准,这样可以

避免基准不重合误差,同时可以限定四个自由度;用Φ22 孔口端面(底面)

限定零件的上下移动的自由度;用φ10 孔附近圆柱表面限定零件沿Φ22 中心

线转动的自由度就可以实现完全定位。

φ10 孔附近为悬壁梁结构,加工时容易变形,在φ10 孔口端面(底面)设辅助

支承,用来增加零件的刚性。

图 3 零件定位示意图

2.定位元件的选择:

定位销:插入Φ22 的孔,用来限制X,Y 方向的移动和转动,共四个自由度。

定位元件为非标准元件。

用定位销的小端面(相当于一个支承钉)与Φ22 孔口端面支靠限定Z 方向的移动自由度。

定位元件为非标准元件。

可调支承钉:限定Z 方向的转动。

定位元件为标准元件。

用一辅助支承来提高工件的安装刚度和定位的稳定性。

定位元件为非标准元

件。

图 4 定位方案

三.夹紧方案的确定

根据零件的定位方案,采用锁紧螺母和开口垫圈来实现快速锁紧夹紧机构,它与一个加工面位置靠近,增加了刚性,零件夹紧变形也小,但对于另一个加工面较远,为提高刚性,故采用辅助定位元件来固定,该设计采用了螺旋辅助支承。

图 5 夹紧方案

四.夹具结构设计

1.定位装置 (1)销轴

(2)可调支承钉

图 6 销轴

可调支承钉在 GB JB/T (六角头支承)中选取 M8×40-S 。

图 7 可调支撑钉

2.夹紧装置

(1)夹紧

选用M10 螺纹以满足强度要求。

(2)开口垫圈

3.辅助装置

(1)钻模板类型选择

图8 夹紧方案

根据工件和夹具体的结构,选用固定式钻模板。

固定式钻模板虽然有时装卸工件不便,但它结构简单、制造方便、定位精度

高。

3.辅助装置图9 辅助装置

(1)钻套从国家标

准中选用。

(2)钻模板

图10 钻模板1

图11 钻模板2

(2)钻套的选择

由于孔φ10mm 和φ13mm 一次钻孔就可达到要求,因此采用固定式钻套。

(查手册确定型号)

Φ10mm 选无肩Φ13mm选有肩

4 夹具体选用铸造夹具体。

图12 钻模

图13 夹具体五.绘制夹具总图

图14 夹具三维实体图

六. 夹具装配图上的尺寸、公差及技术要求的标注最大轮廓尺寸(长、宽、

高):180、140、141影响工件定位精度的尺寸:φ22e8、影响导向的尺寸及公差:Φ10G7、

Φ13F7(公差带查表确定)

影响夹具精度的尺寸及公差(公差按零件公差的1/2 至1/5):78±、15±、±、相对于基准F 的垂直度Φ、相对于基准F 的垂直度Φ

、相对于基准E 的垂直度Φ

其它重要尺寸和公差:Φ18H7/r6、Φ22H7/n6 以及定位销与夹具体的配合

尺寸(图中遗漏,应补上)

需标注的技术要求:见装配图

七.工件加工精度分析定

位误差:

两孔的直径尺寸基本上由钻头尺寸保证,没有定位误差。

尺寸78±、15± 平行度公差和垂直度公差的工序基准和定位基准重合,基准

不重合误差为ΔB= 0;

尺寸78±、15± 和平行度公差和垂直度公差存在基准位移误差,其大小等于

定位轴与φ22 孔之间的最大配合间隙ΔY=Xmax=++=

尺寸78±、15± 和平行度公差和垂直度公差的定位误差分别为ΔD= Δ

B+ ΔY=

尺寸的基准位移误差和基准不重合误差都为0,所以定位误差为0

工件加工精度分析对刀误

差ΔT:

因加工孔处工件较薄,可不考虑钻头的偏差。

钻套导向孔尺寸为φ10F7 和

φ13F7;钻头尺寸为φ和φ13 ;各尺寸的对刀误差为:ΔT=+mm=

安装误差ΔA:

ΔA=0

夹具误差ΔJ:

78± 的夹具误差为:

15± 的夹具误差为:

的夹具误差为:

平行度的夹具误差为:

垂直度 的夹具误差为: 加工方法误差 ΔG : 各尺寸的加工方法误差各取相应尺寸的 1/3 78± 的加工方法误差为:1/3= 15± 的加工方法误差为: 1/3= 的加工方法误差为:3= 平行度 加工方法误差的为:

垂直度 加工方法误差的为: 钻模在钻孔时的加工精度计算

表 1 钻模加工精度计算表

78± 15±

±

平行度

垂直度

夹具精度储备 J C 1- = 1- = = = =

定位误差ΔD

对刀误差ΔT

安装误差ΔA

0 夹具误差ΔJ

加工方法误差ΔG

加工总误差ΣΔ

附件:图纸列表

序号图号图纸名称备注1ZJJ-00 钻模夹具装配图装配图A1 2ZJJ 加工件零件图A4 3ZJJ-01 零件图

4ZJJ-02 零件图。