MLCC危险源辨识评价控制措施表

危险源辨识、评价及控制措施表及重大危险源清单

将来

异常

3

3

7

63

2

否

搅拌作业

42

搅拌机械运行防护措施不当

机械伤害

将来

正常

3

6

7

126

3

否

放料作业

43

操作不当或防护不当

物体打击

将来

正常

3

6

7

126

3

否

泄洪洞进出口边坡支护脚手架搭设工程

脚手架搭设

材料选用

44

选用的脚手架材质不符合强度要求

坍塌

现在

正常

3

3

15

135

3

否

所用材料必须经检验的合格产品

刚元波陶向东

温冬冬

焊割作业

58

操作不当或防护缺陷

灼烫或火灾

现在

正常

3

6

7

126

3

否

成型

卷板滚制

59

操作不当或防护缺陷

机械伤害

现在

正常

3

6

7

126

3

否

锻压作业

60

操作不当或防护缺陷

机械伤害

现在

正常

3

6

7

126

3

否

连接

焊接作业

61

操作不当或防护缺陷

灼烫或火灾或职业病

现在

正常

3

3

15

135

3

否

铆接作业

62

3

否

严格按照排架搭设规范执行

脚手架承载

47

超载或荷载过于集中

坍塌

现在

正常

3

危险源辨识

3、小推车运料时,进出道应分设,推车时不要奔跑,防止相互碰撞。

4.必须经下料漏斗溜下,坑上、坑下人员密切配合,下料时坑内人员应停止其他作业。

5、大坑口基础浇制时,搭设的浇制平台要牢固可靠,平台横梁应加撑杆,以防平台横梁垮塌伤人

6、下钢筋笼子时要听从指挥,并在钢筋笼子上绑好溜绳,控制钢筋笼子的方向,以免出现下钢筋笼子时,拽不住倾倒导致伤人事故的发生。

⑵使用电雷管要在切断电源5分钟后进行现场检查。处理哑炮时严禁从炮孔内掏取炸药和雷管,重新打孔时新孔应与原孔平行,新孔距哑炮孔不得小于

0.3m,距药壶边缘不得小0.5m。

混凝土浇筑物体打击

高处坠落

触电

机械伤害

物体打击

其他伤害

√

√

2

4

4

32

1级

1模板的支撑应牢固,并应对称布置,高出坑口的加高立柱模板应有防止倾覆的措施。

1.2倍。

⑶砍伐工具在使用前应作检查,砍刀手柄应安装

牢固。

⑷上树砍伐应使用安全带,不得攀扶脆弱、枯死

的树枝或已砍过但尚末断的树木,并应注意蜂窝。

⑸在茂密的林中或路边砍伐时应设监护人,树木

倾倒前应呼叫警告。

土石方施工

坍塌

√

√

2

3

5

42

2级

1.坑口边缘0.8m以内不得堆放材料、工具、泥土。

并视土质特性,留有安全边坡。

⑵爆破点距民房较近的,爆破前应通知民房内人员撤离爆破危险区。

6.基坑开挖、支模找正或混凝土浇制时,应将基面上浮石、松石或坑边浮石、土块及时清除干净,避免施工时掉下砸伤坑内施工人员。

7.在民房、电力线附近爆破施工时应采取放小炮、放闷炮或在炮眼上加覆盖物等安全措施。

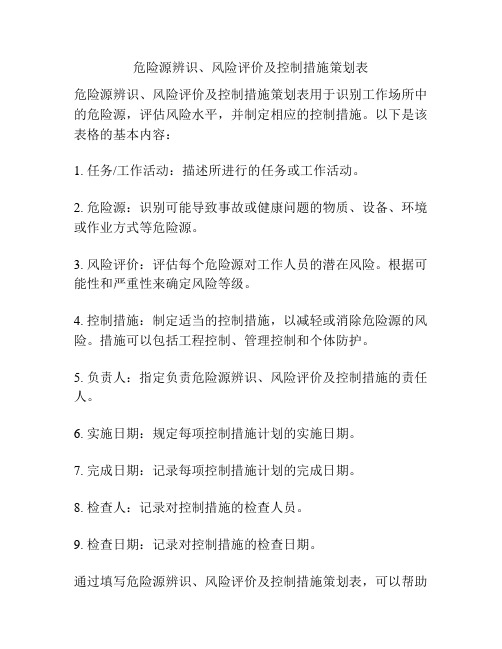

危险源辨识、风险评价及控制措施策划表

危险源辨识、风险评价及控制措施策划表

危险源辨识、风险评价及控制措施策划表用于识别工作场所中的危险源,评估风险水平,并制定相应的控制措施。

以下是该表格的基本内容:

1. 任务/工作活动:描述所进行的任务或工作活动。

2. 危险源:识别可能导致事故或健康问题的物质、设备、环境或作业方式等危险源。

3. 风险评价:评估每个危险源对工作人员的潜在风险。

根据可能性和严重性来确定风险等级。

4. 控制措施:制定适当的控制措施,以减轻或消除危险源的风险。

措施可以包括工程控制、管理控制和个体防护。

5. 负责人:指定负责危险源辨识、风险评价及控制措施的责任人。

6. 实施日期:规定每项控制措施计划的实施日期。

7. 完成日期:记录每项控制措施计划的完成日期。

8. 检查人:记录对控制措施的检查人员。

9. 检查日期:记录对控制措施的检查日期。

通过填写危险源辨识、风险评价及控制措施策划表,可以帮助

组织全面了解工作场所的风险,并采取相应的措施来保障工作人员的安全和健康。

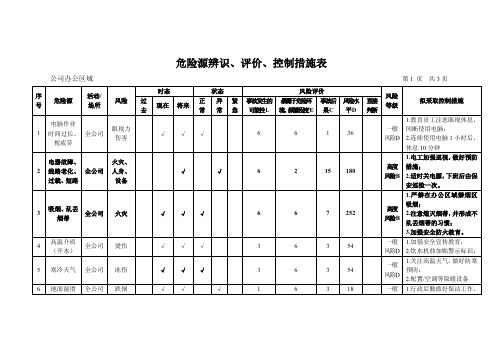

03 危险源辨识、评价、控制措施表(公司办公区域)

公司办公区域

序号

危险源

活动/场所

风险

时态

状态

风险评价

风险等级

拟采取控制措施

过去

现在

将来

正常

异常

紧急

事故发生的可能性L

暴露于危险环境、频繁程度E

事故后果C

风险水平D

直接判断

1

电脑作业时间过长、视疲劳

全公司

眼视力伤害

√

√

√

6

6

1

36

一般风险D

1.教育员工注意眼视休息,间断使用电脑;

1、制订管理规定,加强日常检查和管理;

2、制订应急预案。

14

七氟丙烷灭火系统

地下一层档案库房及机房

七氟丙烷释放后将隔绝氧气。造成人员窒息伤亡

√

√

√

3

3

15

135

一般风险

C

1、库房钥匙由专人保管,使用者不得私自打开、破坏七氟丙烷灭火系统。

2、加强库房工作人员宣传教育,辨识危险、预防危险。

3、定期请专业人员检查及更换七氟丙烷消防设备。

4、制定火灾发生应急预案。

识部门:行政管理部核准:管理者代表化

3.为下现场工作员工配置安全帽;

11

不洁饮食

全公司

食物

中毒

√

√

3

6

3

54

一般风险D

加强对就餐公司的考察、选择。

12

台风

全公司

人员、

财物

√

√

√

3

1

7

21

一般风险D

1.关注台风、暴雨气象信息;

2.按有关部门要求配置必要的器材物资;

危险源(有害因素)辨识、评估和控制措施一览表

正常

1

6

7

42

4

触电、坠落

物体打击

定期检测,并确保在有效使用期内,作业前应进行点检,操作人员持证上岗,并严格按操作规程要求操作

2

叉车

生产部

未年检,燃料系统管道接头松动泄漏,照明、方向灯、刹车等控制系统失效,货叉、货架变形、弯曲、损坏,违章操作等

现在

正常

1

6

7

42

4

碰撞

人身伤害

定期检测并确保在有效使用期内,作业前应进行点检,操作人员持证上岗,并严格按操作规程要求操作

危险源(有害因素)辨识、评估和控制措施一览表

意识、评ቤተ መጻሕፍቲ ባይዱ日期

2021年1月8日

组织部门

安全生产领导小组

负责人签名

安全员签名

参加部门

生产部

财务部

人事部

技术部

业务部

仓库

模具部

参加人员签名

序号

作业活动点

涉及部门

危险源(有害因素)

状态

时态

风险评估

可能导致

的事故

控制措施

L

E

C

D

等级

1

起重机

车间

接地、限位控制器失灵,夹具、吊绳损伤,机械固定螺栓松动和脱落,超重起吊、捆扎不牢、违章操作等

6

砂轮机

车间

接地、电器控制线路绝缘破损失效,固定螺栓松动和脱落,砂轮切割片破损、切割时未固定或固定损坏,防护罩损坏或脱落、违章操作等

现在

正常

1

6

15

90

3

触电

机械伤害

作业前进行日常安全检查,接地、电器控制线路绝缘破损应及时通知专业人员修复,及时紧固松动和补齐脱落螺栓,严格按操作规程要求操作

危险源辨识、评价及控制措施表

灰等 运输 外加剂储存 和储 存

11

仓库通风不当

现在 正常

3

3

7

63

将仓库建在通风的地方

除尘设施运 行 进料作业

12

设计除尘量不符合要求

现在 正常

3

3

7

63

2

经常检查除尘设施,保证正常运行

13

进料机械运行防护措施不当

现在 正常

3

6

7

126

3

做好进料机械设备的安全防护措施

拌合 系统 尘毒防护 混凝 土拌 和 搅拌作业

严格按照施工用电管理办法中相关规 定执行 严格保护装置验收程序 上岗人员必须持证上岗,作业人员正 确使用防护用品 定期检查车辆 严禁无证上岗 按照鲁地拉八一六联营体道路交通安 全管理规定中执行 按照鲁地拉八一六联营体道路交通安 全管理规定中执行 详见重大危险源清单 1.选择相对稳定的地基放置储罐2.按 储罐的标准进行储备,禁止超量储备 将仓库建在通风的地方

车辆 现在 伤害 车辆 现在 伤害 车辆 现在 伤害 车辆 人员超载、设备失修、违章驾驶 现在 伤害 缆机 违反操作规程及严重违章盲目操 倾覆 现在 作或指挥 、物 体打 地基沉陷或超限储料 坍塌 中毒 、窒 息、 职业

15 270 15 270 15 180 15 270 40 720

储罐储料

9

现在 正常

1

1

40 40

2

拌合 系统 水泥 临时储料 、煤

10

仓库通风不当

现在 正常

3

3

7

63

2

危险源辨识、 危险源辨识、评价及控制措施表

单位:鲁地拉八一六联营体 危险性评价 工序 作业活动 序号 危险源名称 可能 产生 事故 中毒 、窒 息、 职业 中毒 、窒 息、 职业 机械 伤害 职业 病 机械 伤害 物体 打击 时态 状态 L E LEC法 C D 直接 危险 判定 源等 法 级 2 控制措施 备注

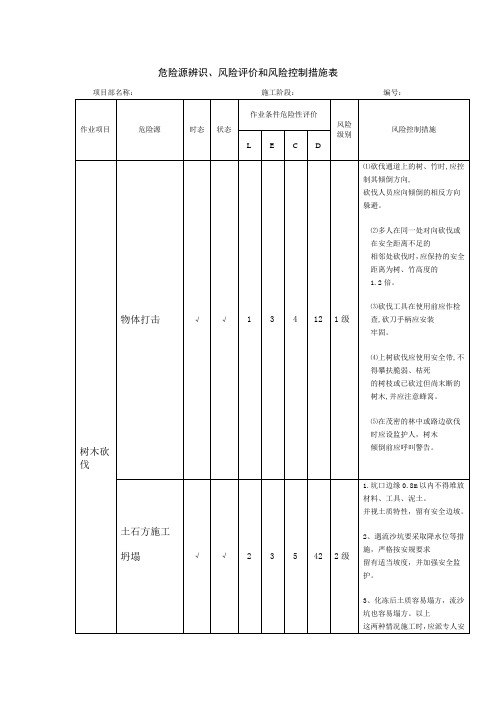

危险源辨识、风险评价和风险控制措施表

危险源辨识、风险评价和风险控制措施表危险源辨识、风险评价和风险控制措施表批准人:年月日审核人:年月日编制人:年月日编制单位:作业条件危险性评价法说明作业条件危险性评价法是一种简单易行的评价人们在具有潜在危险性环境中作业时的危险性半定量评价方法。

它是用与系统风险率有关的三种因素指标值之积来评价系统人员伤亡风险大小的,这三种因素是:L—发生事故的可能性大小:E—人体暴露在这种危险环境中的频繁程度:C—一旦发生事故会造成的损失后果。

但是,要取得这三种因素的科学准确的数据,却是相当繁琐的过程。

为了简化评价过程,可采取半定量计值法,给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D来评价危险性大小。

即D:= L E CD值大,说明该系统危险性大,需要增加安全措施,或改变发生事故的可能性,或减少人体暴露于危险环境中的频繁程度,或减轻事故损失,直至调整到允许范围。

(1)L—发生事故的可能性大小。

事故或危险事件发生的可能性大小,当用概率来表示时,绝对不可能的事件发生的概率为0;而必然发生的事件的概率为1。

然而,在作系统安全考虑时,绝不发生事故是不可能的,所以人为地将“发生事故可能性极小”的分数定为0.1,而必然要发生的事件的分数定为10,介于这两种情况之间指定了若干个中间值,如表所示。

发生事故的可能性(L)分数值事故发生的可能性10 6 3 1 0.5 0.2 0. 1 完全可以预料相当可能可能,但不经常可能性小,完全意外很不可能,可以设想极不可能实际不可能(2)E—暴露于危险环境的频繁程度。

人员出现在危险环境中的时间越多,则危险性越大。

规定连续暴露在危险环境的情况定为10,而非常罕见地出现在危险环境中为0.5。

同样,将介于两者之间的各种情况规定若干个中间值,如表所示。

暴露于危险环境的频繁程度(E)分数值暴露于危险环境的频繁程度10 6 3 2 1 0.5连续暴露每天工作时间内暴露每周一次,或偶然暴露每月一次暴露每年几次暴露非常罕见地暴露(3)C—发生事故产生的后果。

危险源辨识、风险评价和控制措施汇总表

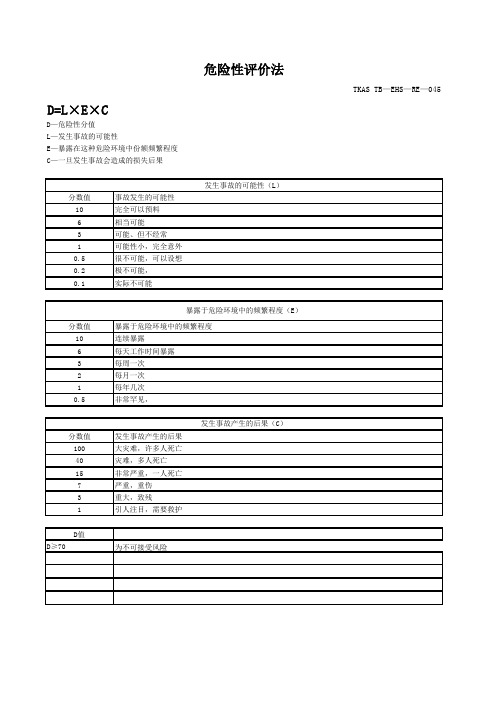

危险性评价法

TKAS TB—EHS—RE—045

D=L×E×C

D—危险性分值

L—发生事故的可能性

E—暴露在这种危险环境中份额频繁程度

C—一旦发生事故会造成的损失后果

发生事故的可能性(L)

分数值事故发生的可能性

10完全可以预料

6相当可能

3可能、但不经常

1可能性小,完全意外

0.5很不可能,可以设想

0.2极不可能,

0.1实际不可能

暴露于危险环境中的频繁程度(E)

分数值暴露于危险环境中的频繁程度

10连续暴露

6每天工作时间暴露

3每周一次

2每月一次

1每年几次

0.5非常罕见,

发生事故产生的后果(C)

分数值发生事故产生的后果

100大灾难,许多人死亡

40灾难,多人死亡

15非常严重,一人死亡

7严重,重伤

3重大,致残

1引人注目,需要救护

D值

D≥70为不可接受风险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

现有控制措施 屏蔽表笔 屏蔽/标识 未使用电脑时尽量关闭或远 离显示器 配戴耳塞 戴隔热手套 自我调节 培训上岗 自我调节 防护盖 标志/管理控制 安全培训 控制限高 ADM定时清洁、警告标识 规范作业 自我调节 自我调节 培训教育 防护盖 防护盖、安全教育 定期维护 定期维护 配戴耳塞、定期体检 安全教育 安全教育 车间通风 安全教育 定期检查 安全教育

危险源辨识及风险评价表

准备: 李福雲

序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 区域地点 C Store C Store Termination车间 Termination车间 Termination车间 Termination车间 Termination车间 Firing车间 Firing车间 Firing车间 Firing车间 Firing车间 Firing车间 Termination与 Firing车间 Termination与 Firing车间 Termination与 Firing车间 Termination与 Firing车间 Termination与 Firing车间 整个车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 活动/服务 搬运 储存 生产 生产 生产 生产 生产 生产 生产 生产 生产 生产 生产 生产 生产 生产 办公 办公 生产、办公 物料搬运(媒介 、电容、夹具 等) 物料搬运 搬运(小推车) 搬运机架 电镀生产 电镀生产 相关人员/岗位 操作人员 操作人员 Termination车间所 有职员工 清洗夹具铜浆人员 清洗夹具铜浆人员 Termination车间所 有职员工 机器操作员 车间所有职员工 车间所有职员工 车间所有职员工 车间所有职员工 车间所有职员工 操作员 所有职员工 所有职员工 操作人员 使用电脑人员 所有职员工 所有职员工 搬运人员 搬运人员 操作人员 电镀开机人员 所有到机器区域人员 所有到机器区域人员 危险源 操作失误(叉车、小推车) 堆放过高 铜浆挥发的气味 F43(化学溶剂)挥发的气味 IPA(化学溶剂)挥发的气味 Termination机器运转发出 的噪音 操作不当 氢气设备老化 氢气设备安全阀门失灵 氢气泄露过大 氮气泄露过大 地面太滑 出Firing炉的金网温度较热 线路漏电 设备故障 操作不当 电脑辐射 椅子损坏 漏电 物料过重 注意力不集中 操作失误 操作不当 地面太滑 防滑板孔太多(不平) 可能导致的事故 撞伤 砸伤 疾病 疾病 疾病 听力下降 造成夹手等伤害 氢气泄露 氢气泄露 氢气爆炸 缺氧窒息 摔伤 烫伤 触电 触电 触电 疾病 跌伤 火灾 砸伤 砸伤 撞伤 砸伤 摔伤 摔伤/扭伤 安全培训 人员培训 安全培训 铺地胶 警告标识

相关人员/岗位 操作人员 段取/开机人员 所有职员工 段取/开机人员 操作人员 操作人员 操作人员 操作人员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员 操作员

危险源 万用表表笔漏电 机器&插座漏电 电脑、打印机辐射 机器运转发出的噪音 接触高温焗炉的托盘 光源过亮/过暗 调焦不当 工作时间过长 操作不当 操作不当 货物过重(未拿稳) 货物堆放过高 地面滑 搬运物料过多 工作疲劳 注意力不集中 行走速度过快 碰到高温烙铁 违规操作 设备故障 防护盖脱落、损坏、失效 机器发出的噪音 不按规定正确配带耳塞 注意力不集中 化学溶剂挥发的气味 未按规定配戴手套 线路老化漏电 违规操作

可能导致的事故 撞伤 触电 触电 触电 夹伤 听力下降 皮肤腐蚀 皮肤腐蚀 皮肤腐蚀 听力下降 夹伤 烫伤 夹伤 夹伤 皮肤腐蚀 皮肤腐蚀 疾病 视力下降 中毒 慢性中毒、职业病 电镀液泄露 火灾 砸伤 摔伤 摔伤 触电 触电 触电

现有控制措施 感应器保护 开关保护套 设备定期维护 柜门锁定保护/警告标识

区域地点 B3A 1F B3A 1F B3A 1F B3A 1F B3A 1F B3A 1F B3A 1F B3A 1F 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping 1/F&2/F Taping

抽风系统 配戴防护用品 定期维护、保养 感应器保护 安全培训 ADM定时清洁、警告标识 自我调节 IE负责更换合格的产品 设备定期维护 安全培训

1 3 3 1 3 3 3 1 1 1

v

v v v

v v √ √ √ √ √ √

0.5 40 6 6 6 6 6 6 1 1 1 3 3 3

序 号 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81

活动/服务 测电压 电气测试 生产、办公 电气测试 加热 外观检查 外观检查 外观检查 刀片切割台纸 搬运台纸、成 品箱 搬运台纸、成 品箱 搬运台纸、成 品箱 搬运台纸、成 品箱 搬运台纸、成 品箱 搬运台纸、成 品箱 搬运台纸、成 品箱 搬运台纸、成 品箱 编带中上、下 烙铁 编带 编带 编带 编带 编带

泄露自动报警装置/安全培训 1 ADM定时清洁 安全培训与带保护手套 IE负责更换合格的产品 设备定期维护 安全培训 自我保护 1 1 1 1 1 3

√ √ √

自行检查,IE负责更换有问题 1 的 消防栓、定期检查、消防演 1 习 1 1 1 1 3 3

0.5 40 6 6 6 6 6 6 1 1 1 3 1 1

风险评价 L 1 1 1 1 1 1 1 E 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 10 6 1 C 3 3 3 3 3 1 3 3 1 3 3 3 3 1 3 3 1 1 3 3 7 D 18 18 18 9 9 3 9 54 3 54 18 54 18 3 18 18 18 18 30 54 21 20 18 18 18 18 18 18 风险等级 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 2级:一般危险,需要 注意 1级:稍有危险,可以 接收 2级:一般危险,需要 注意 1级:稍有危险,可以 接收 2级:一般危险,需要 注意 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 2级:一般危险,需要 注意 2级:一般危险,需要 注意 2级:一般危险,需要 注意 2级:一般危险,需要 注意 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 v

风险评价 L 1 1 3 3 3 1 1 1 3 3 3 3 3 3 3 3 3 3 3 1 1 3 6 3 1 1 1 1 E 3 4 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 2 6 3 3 6 6 C 15 15 1 3 3 3 3 3 1 1 1 1 1 1 1 1 1 3 3 3 3 3 3 2 3 3 3 3 D 45 60 18 54 54 18 18 18 18 18 18 18 18 18 18 18 18 54 54 18 18 54 36 36 9 9 18 18 风险等级 2级:一般危险,需要 注意 2级:一般危险,需要 注意 1级:稍有危险,可以 接收 2级:一般危险,需要 注意 2级:一般危险,需要 注意 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 2级:一般危险,需要 注意 2级:一般危险,需要 注意 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 2级:一般危险,需要 注意 2级:一般危险,需要 注意 2级:一般危险,需要 注意 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收 1级:稍有危险,可以 接收

可能导致的事故 触电 触电 致病 听力下降 人员烫伤 影响人员的视力下 降 影响人员的视力下 降 影响人员的视力下 降 手指划伤 撞伤、擦伤 砸伤 砸伤 摔伤 摔伤 摔伤 撞击、撞伤 撞击、撞伤 烫伤 压伤、夹伤手指 压伤、夹伤手指 压伤、夹伤手指 听力下降 听力下降 碰伤、撞伤 疾病 腐蚀 触电 触电

区域地点 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 电镀车间 B3A 1F B3A 1F B3A 1F B3A 1F B3A 1F B3A 1F

消除

替代

v v v v

工程控制

控制措施策划 标志/警告和或管理控制

v

v

戴防护面罩

3 1

v

进入媒介干燥区域人 员 媒介干燥(关闭 进入媒介干燥区域人 机器上盖) 员 电镀焗炉 自动筛选 电镀生产 电镀桶清洗 电镀桶清洗 焗炉人员 开机人员 操作人员 操作人员 操作人员