年产2万吨谷氨酸发酵生产的初步设计

谷氨酸生产工艺流程

谷氨酸生产工艺流程一、前期准备工作1. 确定生产规模和产品质量要求;2. 筛选原料供应商,确保原料的质量和稳定性;3. 筛选合适的微生物菌种,进行培养和筛选。

二、谷氨酸发酵过程1. 发酵罐的选择:根据生产规模确定发酵罐的大小,通常采用不锈钢或玻璃钢材质;2. 发酵基质制备:将筛选好的原料按照一定比例混合,加入适量水进行搅拌均匀;3. 调节基质pH值:将基质加热至70℃,并加入碱性物质(如氢氧化钠)或酸性物质(如硫酸)进行调节,使pH值控制在6-7之间;4. 加入微生物菌种:将培养好的微生物菌种加入到发酵罐中,并进行搅拌均匀;5. 发酵过程控制:控制温度、搅拌速度、通气量等参数,以保证微生物菌种正常生长和代谢活动;6. 监测谷氨酸产量:通过取样分析,监测谷氨酸的产量和质量;7. 终止发酵过程:当谷氨酸产量达到预定值或微生物菌种生长停止时,终止发酵过程。

三、分离提纯过程1. 发酵液初步处理:将发酵液进行初步处理,去除杂质和微生物菌体;2. 降解蛋白质:采用酶解剂(如蛋白酶)对发酵液进行降解蛋白质,使谷氨酸与其他成分分离;3. pH值调节:通过控制pH值,使谷氨酸在溶液中处于稳定状态;4. 谷氨酸萃取:采用离子交换树脂或有机溶剂等方法对谷氨酸进行萃取和分离;5. 谷氨酸精制:通过再结晶、洗涤等工艺对萃取得到的谷氨酸进行精制。

四、包装储存1. 调整产品质量指标:根据市场需求和用户反馈意见,调整产品的颜色、味道、纯度等指标;2. 包装:选择合适的包装材料和方式,对谷氨酸进行包装;3. 储存:将包装好的谷氨酸存放在干燥、阴凉、通风的仓库中,避免阳光直射和潮湿环境。

五、质量控制1. 原料质量控制:对原料进行严格筛选和检验,确保原料的质量和稳定性;2. 发酵过程控制:通过监测发酵过程中的温度、pH值、搅拌速度等参数,保证微生物菌种正常生长和代谢活动;3. 谷氨酸产量监测:通过取样分析,监测谷氨酸的产量和质量;4. 分离提纯过程控制:通过控制pH值、温度等参数,保证谷氨酸在分离和提纯过程中处于稳定状态;5. 产品质量检验:对成品进行严格检验,确保产品符合国家相关标准及用户要求。

三万吨谷氨酸工厂设计

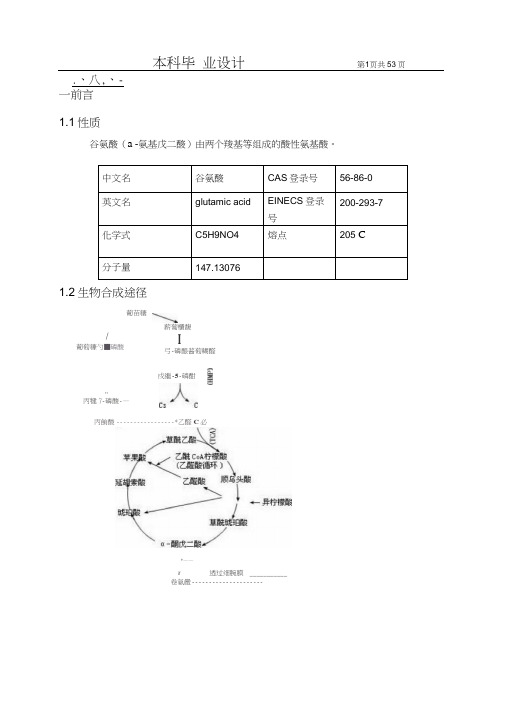

.、八,、-一前言1.1性质谷氨酸(a -氨基戊二酸)由两个羧基等组成的酸性氨基酸。

中文名谷氨酸CAS登录号56-86-0英文名glutamic acid EINECS登录号200-293-7化学式C5H9NO4熔点205 C分子量147.130761.2生物合成途径葡苗糖/葡萄糠勺■磷酸11丙犍7-磷酸-—薪蔔櫃馥I弓-磷酿酱萄糊醛戍繼-5-磷酣丙餉酸----------------- *乙醛C必*——if 透过细腕膜___________卷氨嚴---------------------1.3用途谷氨酸是组成蛋白质的20种氨基酸之一,谷氨酸为世界上氨基酸产量最大的品种。

医学上谷氨酸主要用于治疗肝性昏迷等病症。

谷氨酸是构成蛋白质的氨基酸之一,虽然它不是人体必须的氨基酸,但它可作为碳氮营养参与机体代谢,有较高的营养价值。

食品中,用于味精生产,味精的成分是谷氨酸钠。

游离态的谷氨酸普遍存在于日常食物中,是人体中自然代谢的一种产物。

1.4谷氨酸的发展前景目前我国谷氨酸总发酵能力已接近160万吨,约占全球谷氨酸产能的75%而日本的谷氨酸产能,即包括日本味之素株式会社在本土和海外分公司产能在内的合计只有不到60万吨;韩国的谷氨酸发酵能力在20万〜25万吨。

再加上我国台湾地区的谷氨酸发酵能力,可以认为,亚洲谷氨酸厂商基本上主宰了国际谷氨酸市场。

我国也已取代日本成为全球最大的味精(谷氨酸钠)出口国。

而西方国家逐渐改变对味精使用的观念,估计对今后的谷氨酸市场将是一大利好。

目前国内谷氨酸的供给主要由味精生产企业提供,味精生产企业在满足自己的原料需求后对外有少量供给,味精以外用谷氨酸主要由化工企业提供,但在规模上无法与味精企业相比。

因此,我国谷氨酸行业的供给和需求以味精生产为主,其他行业的需求量相对味精消耗量还比较小。

经过几十年时间国内市场的不断洗牌,我国谷氨酸生产企业已从上世纪80年代初的200~300家小企业,缩减为2013年的80多家。

谷氨酸发酵车间的物料衡算

工艺计算生产方法:以工业淀粉为原料、双酶法糖化、流加糖发酵,低温浓缩、等电提取。

主要技术指标:淀粉液化工艺参数:糖化工艺参数:培养基配方:灭菌各参数:一、谷氨酸发酵车间的物料衡算首先计算生产1000kg 纯度为100%的味精需耗用的原材料以及其他物料量。

(一)、发酵液量设发酵液初糖和流加高浓糖最终发酵液总糖浓度为180kg/,则发酵液量为:)(0.8%124%99%95%60180100031m V =⨯⨯⨯⨯=式中180——发酵培养基终糖浓度(kg/)60%——糖酸转化率 95%——谷氨酸转化率99%——除去倒罐率1%后的发酵成功率 124%——味精对谷氨酸的精制产率(二)、发酵液配制需水解糖量,以纯糖计算:)(136017011kg V G =⨯=(三)、二级种液量:)(4.0%5312m V V ==(四)、二级种子培养液所需水解糖量:)(164022kg V G ==式中 40——二级种液含糖量(kg/)(五)、生产1000kg 味精需水解糖总量:)(137616136021kg G G G =+=+=(六)、耗用淀粉原料量:理论上,100kg 淀粉转化生成葡萄糖量为111kg ,故耗用淀粉量为:)(6.1572%)111%5.98%80(G kg G =⨯⨯÷=淀粉式中 80%—淀粉原料含纯淀粉量 98.5%—淀粉糖化转化率(七)、液氨耗用量: 二级种液耗液氨量:2.4V 2=0.96(kg ) 发酵培养基耗液氨量:20V 1=160(kg )共耗液氨量:160+0.96=161.0(kg )(八)、磷酸氢二钾耗量:G(K2HPO4)=1.5V1+1V2=12+0.4=12.4(kg)(九)、硫酸镁用量:0.4V2+0.6V1=0.16+4.8=4.96(kg)(十)、消泡剂耗用量:0.4V1=3.2(kg)(十一)、玉米浆耗用量:15V2=6(kg)(十二)、硫酸锰耗用量:0.002V2=0.8(g)(十三)、谷氨酸量:发酵液谷氨酸含量为:G1×60%(1-1%)=1360×0.6×0.99=807.84(kg)实际生产的谷氨酸(提取率95%)为:807.84×95%=767.45(kg)45000t/a味精厂发酵车间的物料衡算表物料名称生产1t味精(100%)的物料量生产45000t/a味精的物料量每日物料量发酵液量/8 360000 1091二级种液量/0.4 18000 54.55 发酵水解用糖量/kg1360 61200000 1885454.5 二级种培养用糖量/kg16 720000 2181.8 水解糖总量/kg 1376 61920000 187636.4 淀粉用量/kg 1572.6 707670 214445.5 液氨用量/kg 161 72450 21954.55 磷酸二氢钾用量/kg12.4 558000 1691二、谷氨酸发酵的热量衡算热量衡算是根据能量守恒定律建立起来的,热平衡方程表示如下:∑Q入=∑Q出+∑Q损————————(2-1)式中∑Q入─输入的热量总和(kJ)∑Q出─输出的热量总和(kJ)∑Q损─损失的热量总和(kJ)通常,∑Q入=Q1+Q2+Q3————————(2-2)∑Q出=Q4+Q5+Q6+Q7————————(2-3)∑Q损=Q8————————(2-4)式中Q1—物料带入的热量(kJ)Q2—由加热剂(或冷却剂)传给设备和所处理的物料的热量(kJ)Q3—过程的热效应,包括生物反应热、搅拌热等(kJ)Q4—物料带出的热量(kJ)Q5—加热设备需要的热量(kJ)Q6—加热物料需要的热量(kJ)Q7—气体或蒸汽带出的热量(kJ)把(2-2)~(2-4)式代入(2-1)式,得Q 1+Q2+Q3=Q4+Q5+Q6+Q7+Q8值得注意的是,对具体的单元设备,上述的Q1~Q8各项热量不一定都存在,故进行热量衡算时,必须根据具体情况进行具体分析。

毕业设计:年产2万吨味精工艺设计

年产2万吨味精工艺设计XXX(陕西理工学院化学学院化工专业061班,陕西汉中723001)指导教师:XXX[摘要]:本设计是年产2万吨味精工艺设计;以玉米淀粉为原料水解生成葡萄糖、利用谷氨酸生产菌进行碳代谢、生物合成谷氨酸、谷氨酸与碱作用生成谷氨酸一钠即味精为主体工艺,进行工艺计算、物料衡算、热量衡算、设备选型,并绘制了等电罐结构图,发酵工序带控制点图,糖化工序图,工厂平面布置图。

[关键词]:味精;发酵;工艺设计Annual production capacity of 20000 tonsof monosodium glutamate process designWANG Xiao-fei(Grade06, Class 1, Major of Chemical Engineering and Technique College of Chemical and environment science of Shaanxi University of Technology,Hanzhong 723001,Shaanxi)Tutor: LI Zhi-zhouABSTRACT:The design is an annual output of 20,000 tons of monosodium glutamate process design; To hydrolysis of corn starch as raw materials to generate glucose, glutamic acid producing bacteria to use carbon metabolism, biosynthesis of glutamic acid, glutamic acid and alkali to form a sodium glutamate or MSG is the main process,*for process calculation, material balance calculation,heat balance calculation, equipment selection,and mapped the structure of isoelectric tank, fermentation processes with control point map, the factory floor plan, saccharification process map.Key Words:MSG, Fermentation, Process Design目录摘要 (I)ABSTRACT (II)1.总论 (1)1.1项目依据 (1)1.1.1课题背景及味精概述 (1)1.1.2味精产业概况 (1)1.1.3味精需求现状 (2)1.2设计原则 (2)1.3设计任务 (3)1.4厂制概况 (3)1.4.1工厂组织 (3)1.4.2工作制度 (3)1.4.3人员配备 (3)1.5厂址选择 (3)1.5.1 建厂依据 (3)1.5.2 指导方针 (3)1.5.3 选厂经过 (4)1.6环境保护剂废物处理 (4)2.工艺设计 (6)2.1工艺流程设计 (6)2.1.1 工艺流程设计的重要性 (6)2.1.2 工艺流程设计的原则 (6)2.1.3 工艺流程设计 (6)2.2玉米制备淀粉工艺 (7)2.2.1湿法玉米淀粉制备工艺过程 (7)2.2.2湿法玉米淀粉生产的主要设备 (8)2.2.3玉米淀粉生产工艺技术指标 (8)2.3淀粉糖化工艺 (9)2.3.1概述 (9)2.3.2一次喷射双酶法制糖工艺流程 (9)2.3.3一次喷射双酶法制糖工艺控制要点 (9)2.4发酵工艺 (10)2.5谷氨酸提取工艺 (10)2.5.1概述 (10)2.5.2谷氨酸发酵液的特征和主要成分 (10)2.5.3等电点—离子交换法提取谷氨酸 (11)2.6谷氨酸制造味精工艺 (12)3.物料衡算 (13)3.1生产过程的总物料衡算 (13)3.1.2计算指标(以淀粉质为原料) (13)3.1.3物料衡算 (13)3.1.4总物料衡算结果 (14)3.2制糖工序的物料衡算 (14)3.3发酵工序的物料衡算 (15)3.4谷氨酸提取车间物料衡算 (17)3.4.1中和等电工序 (17)3.4.2离交工序 (18)3.4.3提取车间物料衡算验算 (18)3.5精制车间物料衡算 (19)3.5.1中和脱色工序物料衡算 (19)3.5.2精制(结晶)工序物料衡算 (20)3.6精制生产过程物料衡算图 (20)4.热量衡算 (23)4.1液化工序热量衡算 (23)4.1.1液化加热用蒸汽量 (23)4.1.2液化液冷却用水量 (23)4.2糖化工序热平衡说明 (23)4.3连续灭菌和发酵工序热量衡算 (23)4.3.1培养液连续灭菌用蒸汽量 (23)4.3.2培养液冷却用水量 (24)4.3.3发酵罐空罐灭菌用蒸汽量 (24)4.3.4发酵过程产生的热量及冷却用水量 (25)4.4谷氨酸提取工序冷量衡算 (25)4.5谷氨酸钠溶液浓缩结晶过程的热量衡算 (25)4.5.1热平衡与计算蒸汽加热量 (26)4.5.2二次蒸汽冷凝所消耗循环冷却水量 (26)4.6干燥过程的热量衡算 (27)4.7溴化锂制冷机所用蒸汽量 (28)4.8生产过程耗用蒸汽衡算汇总 (28)5.水平衡 (29)5.1糖化工序用水量 (29)5.2发酵配料及培养基灭菌后冷却用水量 (29)5.3发酵过程冷却用水量 (29)5.4谷氨酸提取工序冷却用水量 (29)5.5中和脱色工序用水量 (29)5.6精制工序用水量 (29)5.7动力工序用水量 (29)5.8用水量汇总 (29)6.主要设备选型及计算 (31)6.1.1发酵罐 (31)6.1.2种子罐 (33)6.1.3离子交换柱 (34)6.1.4尿素罐 (36)6.1.5等电罐 (36)6.1.6油罐 (37)6.2泵的选择 (37)6.3空气系统选择 (37)6.3.1流程选择的原则 (37)6.3.2空气净化设备流程 (37)6.3.3具体设备要求 (37)6.4容器、槽的选择 (39)6.5其他设备的选择 (39)6.6辅助设备选择 (40)7.全厂总平面设计 ........................................................ 错误!未定义书签。

发酵法生产谷氨酸

湖北理工学院学年论文发酵法生产谷氨酸摘要:谷氨酸是一种酸性氨基酸,广泛用于食品,日用化妆品及医药行业。

本文主要介绍了采用发酵法来制备谷氨酸,全过程可划分为三个工艺阶段:原料的预处理及糖化;种子扩大培养及谷氨酸发酵;谷氨酸的提取。

又着重详细介绍了等电离交法提取谷氨酸。

关键词:谷氨酸;发酵;工艺;提取Abstract : Glutamic acid is an acidic amino acid , widely used in food , daily cosmetics and the pharmaceutical industry . This paper introduces that the preparation of glutamate fermentation , the fermentation processes can be divided into three process stages: pretreatment and saccharification of raw materials ; seeds to expand cultivation and glutamic acid fermentation ; the extraction of glutamic acid . This paper describes the ionization cross-extraction of glutamic acid .Keywords : Glutamic acid ; Fermentation ; Process ; Extract湖北理工学院学年论文目录一、谷氨酸简介 (3)1.1概述 (3)二、发酵法生产谷氨酸 (3)2.1 发酵法概述 (3)2.2 原料的预处理及糖化 (4)2.2.1 原料的种类 (4)2.2.2 原料的处理 (4)2.3 谷氨酸发酵工艺 (5)2.3.1 发酵培养基 (5)2.3.2 培养基灭菌 (6)2.3.3 发酵控制 (6)2.4 谷氨酸提取 (7)2.4.1 原理 (7)2.4.2 工艺流程 (7)2.5 鉴别 (8)2.6发酵终点的判断 (8)三、总结 (8)参考文献 (9)湖北理工学院学年论文一、谷氨酸简介1.1概述谷氨酸一种酸性氨基酸。

3万吨谷氨酸厂设计

3万吨谷氨酸厂设计设计一个3万吨谷氨酸厂,需要考虑生产工艺,生产设备,原材料配送,产品储存和包装等方面。

首先,谷氨酸是一种通过微生物发酵制备的氨基酸。

在谷氨酸厂的设计中,需要设立一个发酵车间,该车间应该包括发酵罐、发酵槽、温控设备、搅拌设备和发酵液循环系统等。

发酵车间应该具备良好的通风和除臭系统,以确保员工的健康和生产环境的干净。

在发酵车间附近,需要设立一个制备车间,用于提取、浓缩和纯化发酵液。

该车间应该包括提取设备、浓缩设备、过滤设备、纯化设备和废水处理设备等。

这些设备应该具备可控制的自动化功能,以确保生产过程的稳定性和产品的一致性。

在原材料配送方面,需要设立一个原料仓库,用于储存发酵过程中所需的谷物原料、发酵菌种和营养介质等。

仓库应该具备合适的温度和湿度控制系统,以确保原材料的质量和保存期限。

谷氨酸的产品储存和包装需要设立一个产品仓库和包装车间。

产品仓库应该具备适当的温度和湿度控制系统,以确保产品的质量和保存期限。

包装车间应该配备自动化包装线,用于对产品进行包装和印刷等。

此外,还需要设计一条合理的输送系统,将原材料、半成品和成品在不同车间之间进行运输。

该系统可以采用管道输送和输送带等方式,以提高生产效率和方便操作。

在谷氨酸厂的设计中,还需要考虑环境保护和安全防护。

应该配备废气处理设备,对排放的废气进行处理和净化。

此外,车间内应该设立安全出口和紧急疏散通道,以防止意外事故时人员的伤害。

总结起来,设计一个3万吨谷氨酸厂,需要考虑生产工艺、生产设备、原材料配送、产品储存和包装等方面。

通过合理的设计和配置,可以实现高效、稳定的生产过程,并保证产品的质量和一致性。

年产1万吨谷氨酸钠发酵工厂设计毕业设计

摘要课程设计是普通高校本科教育中非常重要的一个环节,同时也是理论知识与实际应用相结合的重要环节。

本设计为年产1万吨谷氨酸钠的生产车间设计,通过双酶法谷氨酸中糖发酵以及一次等电点提取工艺生产谷氨酸钠。

本文对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

设计内容为,了解味精生产中的原料处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择。

关键词:关键词1:谷氨酸钠;关键词2:发酵;关键词3:工艺流程ABSTRACTCourse is designed to education of undergraduate course of common colleges and universities in a very important link, is also a combination of theoretical knowledge and practical application of important link.This design for the annual output of 10000 tons of mono-sodium glutamate production workshop design, through the double enzymatic sugar in glutamate fermentation and a second-class mono-sodium glutamate isoelectric point extraction process production.In this paper, a brief introduction of the process and main equipment for the production ofmono-sodium glutamate fermentation, in order to help understand the concerned knowledge of aeration fermentation process and main equipment.Design content for, understand mono-sodium glutamate in the production of raw materials processing, fermentation, extraction part of manufacturing processes and production methods, according to the actual situation to choose suitable fermentation section in the production process, and the process of raw material to carry on the material balance, heat balance and the selection of equipment.Key words: MSG; FERMENTATION; TECHNOLOGICAL PROCESS1 谷氨酸发酵的工艺流程1.1工艺流程1.1.1 谷氨酸发酵原理1.1.2 谷氨酸发酵工艺流程1.2 原料的选择[2]我国味精生产均以淀粉为原料,成本相对比较高,如全部改用玉米代替大米作原料,每吨味精成本由比国际同行业先进水平高1000元降到比国际同行业先进水平低2000元水平,同时可以大大减少生产所形成的有机废水、废渣,实现清洁生产。

谷氨酸发酵的工艺流程

谷氨酸发酵的工艺流程谷氨酸是一种重要的生物体中的氨基酸,广泛应用于食品添加剂、保健品和生化制药等领域。

谷氨酸的工业生产主要采用微生物发酵的方法,下面将介绍一种常见的谷氨酸发酵工艺流程。

1. 菌种培养:选用高产谷氨酸的菌株,如乳杆菌属、大肠杆菌等。

先将菌株接种到培养基中培养,再将培养好的菌液接种到发酵罐中进行扩大培养。

菌种培养的条件包括适宜的温度、pH值、培养基组成等。

2. 发酵罐的准备:通常采用不锈钢发酵罐,选择适宜的体积和搅拌速度。

发酵罐内要保持无菌状态,并可以自动控制温度、pH值、溶氧量等参数。

3. 发酵工艺参数设定:设定适宜的温度和pH值,一般发酵温度为30-37摄氏度,pH值为6-7。

通过自动控制系统实时监测和调控这些参数,保证发酵过程的正常进行。

4. 发酵过程:首先将适量的底物加入发酵罐中,底物包括主碳源、氮源、矿物元素等。

然后将菌种接种进入发酵罐,并继续搅拌保持良好的氧气传递。

发酵过程中,微生物利用底物产生代谢产物,包括谷氨酸。

5. 收获和提取:发酵过程一般持续3-5天,当菌体处于最佳生长阶段时,收获发酵液。

发酵液需要经过后处理,包括澄清、浓缩、精制等步骤。

澄清可以通过离心或滤过等方式进行。

浓缩可以利用蒸发、真空浓缩等方法进行。

精制包括溶剂提取、结晶、脱色等步骤,以提高谷氨酸的纯度。

6. 产品包装和贮存:将精制后的谷氨酸产品进行包装,通常采用铝箔袋或塑料瓶。

包装完成后,产品需要进行质量检验,并储存于低温、干燥、密封的环境中,以延长产品的保质期。

以上就是谷氨酸发酵的工艺流程。

随着生物技术的不断发展,谷氨酸发酵工艺也在不断改进,以提高谷氨酸的产量和纯度。

同时,工艺的经济性、环保性也是发酵工艺改进的重要方面,以实现可持续发展。

谷氨酸发酵工艺流程

目录一、谷氨酸简介 (2)二、谷氨酸发酵的工艺流程 (2)2.1谷氨酸生产菌种 (3)2.2生产原料 (3)2.3培养基制备 (3)2.3.1碳源 (3)2.3.2氮源 (3)2.3.3生物素 (4)2.4种子扩大培养 (4)2.5谷氨酸发酵 (4)三、谷氨酸发酵的工艺控制 (4)3.1环境控制 (4)3.1.1pH (4)3.1.2温度 (4)3.1.3通风量 (5)3.1.4泡沫 (5)3.1.5无菌 (5)3.2.细胞膜渗透性控制 (5)四、小结 (5)五、参考文献 (6)谷氨酸发酵工艺山东农业大学生命科学学院08级生物工程2班邢若枫摘要:众所周知,日常所用调味料味精就是L一谷氨酸单钠盐(monosodiuo gluamate,MsG)。

自1909年日本发明并工业化生产味情以来,几经变迁,已发展成为以谷氨酸发酵为主体的世界性氨基酸发酵工业。

1956年从日本开始,以后先后由面二筋豆粕和废糖蜜浓缩物水解的方向,转向以糖质为原料的细菌发酵法。

生产味精谷氨酸之类氨基酸的发酵,区别于传统的酿酒和抗菌素发游,是一种改变微生物代谢的代谢控制发酵。

本文则就谷氨酸发酵生产过程、谷氨酸发酵机制和研究动向等方面,说明谷氨酸发酵的发展。

[1]关键词:谷氨酸;发酵;工艺;研究;发展一、谷氨酸简介谷氨酸一种酸性氨基酸,分子内含两个羧基,化学名称为α-氨基戊二酸。

为无色晶体,有鲜味,微溶于水,而溶于盐酸溶液,等电点3.22。

大量存在于谷类蛋白质中,动物脑中含量也较多。

分子式C5H9NO4、分子量147.13076。

谷氨酸在生物体内的蛋白质代谢过程中占重要地位,参与动物、植物和微生物中的许多重要化学反应。

谷氨酸可生产许多重要下游产品如L—谷氨酸钠、L—苏氨酸、聚谷氨酸等。

氨基酸作为人体生长的重要营养物质,不仅具有特殊的生理作用,而且在食品工业中具有独特的功能。

谷氨酸钠俗称味精,是重要的鲜味剂,对香味具有增强作用。

谷氨酸钠广泛用于食品调味剂,既可单独使用,又能与其它氨基酸等并用。

年产2万吨木薯燃料酒精生产工艺的初步设计-酒精发酵工艺初步设计

2.3.4酒精发酵过程中主要副产品的生成14

2.3.5发酵成熟醪的指标15

2.3.6影响酒精发酵的因素15

2.3.7酒精发酵中杂菌污染的危害及其防止16

3生产工艺操作条件16

3.1设计任务16

3.2设计工艺方案的计算16

3.2.ห้องสมุดไป่ตู้物料衡算16

3.2 .2原料消耗的计算18

(2)提高了淀粉利用率

连续发酵无菌条件要求高,杂菌不易污染,发酵醪液始终处于流动状态,促进了酵母与醪液的均匀接触,并有利于CO2排除,因此增强了酵母的发酵作用,提高了出酒率。

(3)省去了酒母工段

连续发酵工艺每15天左右才需接一次酒母,而间歇发酵一天就要培养几次洒母,因此大大减少了繁琐的酒母培养工作。

4.无水燃料酒精发酵生产设备的选型23

4.1主要设备——发酵罐的设计与选择24

4.1.1发酵罐选择原则及选型24

4.1.2糖化醪与发酵醪量的计算25

4.1.3发酵罐几何尺寸及全罐表面积的确定26

4.1.4设备材料的选择27

4.1.5发酵罐的壁厚计算27

4.2接管设计28

4.3支座的选择28

5.发酵废醪后处理工艺28

2000年马悦等以一株粟酒裂殖酵母变异株schizosacharomycespombe在悬浮生物反应器内进行了以木薯淀粉糖化液为发酵底物的酒精清液连续发酵研究得出了二级连续发酵系统可明显改善一级系统的不足并取得了平均流加糖液浓度150gl发酵强度为97glh流出液酒精浓度727gl残糖浓度374gl总糖利用率90的较好结果并且整个系统在连续一个月的运行中从未发现染菌现象发酵操作稳定54生淀粉发酵工艺生料酿酒就是指酿酒原料不用蒸煮糊化直接将生料淀粉进行糖化和

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产2万吨谷氨酸发酵生产的初步设计第一章总论一、设计项目:(1)设计课题:年产2万吨谷氨酸发酵工厂的初步设计(2)厂址:某市(3)重点工段:糖化(4)重点设备:糖化罐二、设计范围:(1)厂址选择及全厂概况介绍(地貌、资源、建设规模、人员);(2)产品的生产方案、生产方法、工艺流程及技术条件的制定;(3)重点车间详细工艺设计、工艺论证、设备选型及计算;(4)全厂的物料衡算;(5)全厂的水、电、热、冷、气的衡算;(6)车间的布置和说明;(7)重点设备的设计计算;(8)对锅炉、电站、空压站等提出要求及选型;(9)对生产和环境措施提出可行方案。

三、要完成的设计图纸:(1)全厂工艺流程图一张;(2)重点车间工艺流程图一张;(3)重点车间设备布置立面图一张;(4)重点车间设备布置平面图一张;(5)重点设备装配图一张。

四、设计依据:(1)批准的设计任务书和附件可行性报告,以及可靠的设计基础资料。

(2)我国现行的有关设计和安装的设计规范和标准(3)广东轻工职业技术学院食品系下达的毕业设计任务书五、设计原则:(1)设计工作要围绕现代化建设这个中心,为这个中心服务。

首先要有加速社会主义四个现代化早日实现的明确指导思想,做到精心设计,投资省,技术新,质量好,收效快,收回期短,使设计工作符合社会主义经济建设的总原则。

(2)要学会查阅文献,收集设计必要的技术基础资料,要善于从实际出发去分析研究问题,加强技术经济的分析工作。

(3)要解放思想,积极采用技术,力求设计上具有现实性和先进性,在经济上具有合理性,尽可能做到能提高生产率,实现机械化和自动化,同时兼顾社会和环境的效益。

(4)设计必须结合实际,因地制宜,体现设计的通用性和独特性相结合,工厂生产规模、产品品种的确定,要适应国民经济的需求,要考虑资金的来源,建厂的地点、时间、三废综合利用等条件,并适当留有余地。

(5)要注意到周围环境的清洁卫生,又要注意到工厂内车间之间的卫生、无菌、防火等条件的相互影响。

要贯彻国家食品卫生法有关规定,充分体现卫生、优美、流畅,并能让参观者放心的原则。

(6)设计过程中必须加强计划性,各阶段工作都要明确的进度,使毕业设计工作能如期完成,通过毕业设计提高自身的分析解决的能力。

六、厂址的选择要求:(1)符合国家方针政策,厂址要求满足生产需要,尽量不占用良田,节约用地,又有发展余地。

(2)工厂周围应清洁卫生,厂区应居民下风侧,河流上游,远离有毒工厂和有机废料、化学废料堆放地区及感染中心地点。

(3)在厂址范围内不应有地下矿藏、流沙、淤泥和古墓。

一般要求厂址的相对标高应该在最高洪水位的0.5M以上。

同时还应该注意当地的气象资料和一些地震等自然灾害。

(4)所选厂址应尽量接近原料产地,交通方便。

保证异地原料的供应和减少成本。

必须有充足的电源和水源,满足生产和生活的用电用水的要求。

如厂址远离热电源,则应自建锅炉房为最好,但要掌握燃料的来源,燃料的发热值及数量,以求降低气耗和燃耗。

七、建厂的规模和产品方案:(1)建厂规模:年产2万吨,生产天数330天,3班连续生产(2)生产方案:以淀粉为主要原料;产品为80%的谷氨酸;质量指标及技术指标;八、公用工程:(1)供热:由电热厂供给蒸汽,自备锅炉(2)供电:由电厂供给,自备发电机(3)供水:由本厂附近水源和水厂共同供给(4)压缩空气和制冷:由本厂工务(动力)车间制备(空气压缩机和制冷设备)九、环保处理:(1)废气的处理烟尘排放主要通过加高烟囱高度和采用静电或喷淋碱液除尘器等干式机械除尘。

生产中使用的和工艺流程中生产的SO2、HCL、H2S、NH3、HCHO、H2SO4等气体通过设备密封,使用液体石蜡与空气隔离等措施防止其溢出,对于泄露的少量废水通过机械排气和风筒高空排气等方式,做到不超标。

(2)低浓度废水废液的处理1)物理法:利用离心机、滤池、筛网等设备分离废液中的悬浮的物质,一般在废液预处理时采用,有时也可作为处理的主体。

2)化学法:主要通过添加化学物质使废液中的污染物质转化为无害物质,3)生物法:是我国普遍采用处理废液的方法,主要是利用微生物的生理生化作用,使废液中溶解性和胶体态的有机污染物质转化为简单稳定的物质,将有害物质转化为无害物质。

随着社会的发展环保越来越重要,一个企业的生存与环保直接挂钩。

所以我们现在设计工厂时一定要重点考虑。

十、劳动保护发酵工段要佩戴耳塞、安全帽;提取要佩戴防护眼镜和耳塞;糖化车间要有防暑降温的设备和空调室以及防尘口罩;倒粉处要有防压皮鞋和防尘口罩;压力设备要注意定期检查,规范操作。

对于事故隐患和严重职业危害应当建档查备,发放隐患通知,并跟踪督促企业整改。

发动职工群众对事故隐患进行举报,设立举报箱,公布举报电话,为广大职工举报安全健康重大隐患提供便利。

十一、工作制度及车间定员根据谷氨酸发酵的特点,一般按照2-3个班次/天来安排工人上班,一般糖化、发酵、提取都是安排3个班/天,即每人每天上8小时,实行4班3倒制。

包装车间可以视实际情况安排1-2个班/天;机修车间基本安排日班,中夜班各安排1-2名;电房要三班安排人员上班;行政人员安排全日班。

十二、生产方法发酵采用中初糖流加高浓度糖液的生物素“超亚适量”工艺,发酵液采用带菌体真空浓缩,提取采用连续浓缩等电点工艺、,采用双酶法并糖化采用连续喷射液化器形式。

十三、能源循环考虑液化降温和糖化终料升温的热量互换;蒸发器水用于调粉浆;闪蒸罐排汽料用于清糖或发酵培养基料加热;发酵培养基灭菌生熟料热量互换;提取分离母液用于发酵罐出炉降温;发酵空消排水用于蒸发器入料升温或配料等;发酵过程取样回放于连消培养基。

第二章工艺设计及工艺论证一、谷氨酸生产方法选择及论证谷氨酸的制造方法有发酵、水解和合成法,从生产设备运作及产品的安全和清洁生产的合理性比较来看,采用发酵法最优越。

首先原料选择来源广阔、工艺比较稳定、设备腐蚀性低、容易实行工业化、综合效益好。

其次,提取工艺本文选择连续浓缩三级等电点工艺,而未采用传统的离子交换工艺。

因为离子交换工艺不但要消耗大量的酸碱、更重要的是会产生大量的废水,环保治理非常困难,难于实现清洁生产。

淀粉糖化采用目前比较先进的连续喷射液化器工艺,淀粉酶和糖化酶都应用进口诺维信酶,确保糖液质量。

二、谷氨酸总生产工艺流程图为:淀粉 闪蒸罐糖化罐调浆罐糖化喷射液化灭酶 灭酶高温维持降温、调pH 降温、调pH配料罐 定容罐 配料罐液氨 二级种子罐 蒸汽混合器实消 维持罐降温 换热器斜面一级种子 培养发酵罐 工艺循环水淀粉酶硫酸氯化钙 消泡剂 高浓度糖液 液氨 消泡剂 水 无机盐 糖蜜 玉米浆 纯维生素 消泡剂水无机盐糖蜜玉米浆调酸起晶晶种停酸育晶缓慢调酸盐酸水洗及疏松树脂等电点热水预热搅拌育晶碱液洗脱再生母液离心分离后流分高流分前流分湿谷氨酸用酸调pH1.5 上离子交换柱图示:谷氨酸生产工艺流程示意图三、生产过程的总物料衡算物料衡算是根据质量守恒定律而建立起来的。

物料衡算是进入系统的全部物料衡算重量等于离开该系统的全部物料重量,即ΣF=ΣD+W式中:F――进入系统的物料重量(Kg)D――离开系统物料重量(Kg)W――损失的物料重量(Kg)(一)生产能力生产规模:2万吨/年(产品含量以80%计)生产天数:330天生产能力:20000÷330=60.61t/d1、淀粉水解为葡萄糖的总反应式:(C6H10O5 ) n + H2O → C6H12O6162 180淀粉水解为葡萄糖理论糖化率为:180 ÷ 162 ×100% = 111% 2、葡萄糖转化成谷氨酸的的总反应式:C6H12O6 + NH3 + 3/2O2→ C5H904N+CO2+3H2O180 147葡萄糖转化成谷氨酸的理论转化率为:147 ÷180 ×100%= 81.7%3、生产过程的总物料衡算物料衡算是根据质量守恒定律而建立起来的。

物料衡算是进入系统的全部物料衡算重量等于离开该系统的全部物料重量,即ΣF=ΣD+ΣW式中:F:进入系统的物料重量(kg)D:离开系统物料重量(kg)W:损失的物料重量(kg)(二)总物料平衡计算各工序收率指标1、一份纯淀粉(1000kg)理论上可以制得100%谷氨酸量:1000×111%(理论糖化率)×81.7%(理论糖转化率)=906.87 kg2、一份纯淀粉实际上可以制得100%谷氨酸量:1000 × 109%(糖化率)× 60.0 %(糖酸转化率) × 95% =621.3kg3、一份工业淀粉(含量85%)实际上可以制得100%谷氨酸量:621.3 × 85%=528.105 kg4、淀粉单耗(计算生产1t谷氨酸量需要的淀粉量)①生产1t纯谷氨酸实际消耗工业淀粉量1t 100% 谷氨酸÷ 1t 工业淀粉实际产100%谷氨酸量1000 ÷ 528.105 =1893.356kg=1.8934t②生产1t谷氨酸消耗纯淀粉量1t 100% 谷氨酸÷ 1t 纯淀粉实际产100%谷氨酸量1000 ÷ 621.3 = 1609.528kg③1t100%谷氨酸理论消耗工业淀粉1t 100%谷氨酸÷1t 纯淀粉理论产100%谷氨酸量1000 ÷906.87=1.1027t④1t100%谷氨酸理论消耗纯淀粉1t 100%谷氨酸×淀粉含量1.1027 ×85%=0.937t5、总收率(淀粉到谷氨酸的总率)1t纯淀粉实际产100%谷氨酸量÷ 1t纯淀粉理论上产100%谷氨酸量:621.3÷ 906.87× 100% = 68.51 %6、生产过程损失率淀粉的利用率:1t谷氨酸理论上消耗工业淀粉量÷1t谷氨酸实际消耗工业淀粉量1.1027÷1.8934×100%=58.24%淀粉的损失率:100%-58.247% =41.76%7、原料及中间品计算(按每天量计算)日产谷氨酸纯产品量:20000÷330=60.61t折算成含量为80%的谷氨酸量:60.61÷80%=75.76 t/d发酵车间日产谷氨酸量:60.61÷95%=63.80t日投工业淀粉(含量85%)量:60.61÷95%÷60%÷109%÷85%÷98%=117.10t日交给提取的发酵液体积:68.30×106÷110=5.8×105L日交给提取的发酵液的量:5.8×105×1.05=609000kg日发酵液的量:609000÷(1-0.2%-0.8%)=615151.52kg每天需纯糖量:60.61÷95%÷60%=106333.33kg补加纯糖量:106333.33×40%=42533.33kg补加450g/L糖液量:42533.33×103÷450×1.20=113422.21kg日耗氨量:63.80×250=15950kg日耗消泡剂量:63.80×6.00=382.8kg糖化液产量(300g/L):1000×85%×109%÷300×1.113×117.10=402510.17kg8、提取谷氨酸量(按每天量计算):100%谷氨酸量:63.8×95%=60.61t80%谷氨酸量:60.61÷85%=75.76t9、母液中残留谷氨酸量:(63800-60610)÷0.59%=545196.37L分离母液数量:545196.37÷ 1.05=519234.63L 620956.37-75760=545196.37kg(三)总物料衡算结果以表格形式表示各工序相关参数指标:1、葡萄糖液浓度为300 g/L,其密度为1.113葡萄糖液浓度为450 g/L,其密度为1.200淀粉酶用量为0.25%,糖化酶用量为0.25%,氯化钙用量为0.25%,硫酸用量为0.25%,助滤剂和活性炭用量为0.15%,滤渣含水70%。