成品放行审核记录..

GMP成品放行标准管理规程

GMP成品放行标准管理规程1. 目的:规范成品放行的标准管理规程。

2. 范围:适用于本公司生产的所有成品。

3. 责任:所有相关审核和放行人员遵照执行。

4. 内容:4.1. 放行审核要求4.1.1. 成品放行前必须由生产部进行生产审核,由质量管理部进行质量审核。

4.1.2. 根据审核内容要求制订“成品放行审核单”;审核人需严格按“成品放行审核单”进行审核。

4.1.3. 审核符合要求后由质量管理部负责人批准后放行。

4.2. 审核内容及标准4.2.1. 生产部负责审核内容及标准4.2.1.1. 生产指令及主配方:4.2.1.1.1. 起始物料是否有合格证,物料领用数量是否符合指令要求。

4.2.1.1.2. 生产配方是否与工艺规格相符。

4.2.1.2. 生产用物料:4.2.1.2.1. 生产所使用的物料有合格证。

4.2.1.2.2. 投料量与配料单要求一致,投料次序正确,工艺参数正常。

4.2.1.3. 批生产记录:4.2.1.3.1. 记录齐全、书写正确、数据完整,有操作人、复核人签名。

4.2.1.3.2. 生产符合工艺要求,生产状态、清场合格证等均符合要求。

4.2.1.3.3. 中间产品有检验报告或QA确认,结果符合内控标准。

4.2.1.4. 包装及记录:4.2.1.4.1 所用说明书、标签、合格证均正确,打印批号及有效期正确。

4.2.1.4.2. 记录齐全、书写正确、数据完整,有操作人、复核人签名。

4.2.1.5. 物料平衡:4.2.1.5.1. 物料平衡计算公式正确;4.2.1.5.2. 各工序物料平衡结果符合标准。

4.2.2. 质量管理部审核内容及标准4.2.2.1.批生产记录:4.2.2.1.1. 记录齐全、书写正确、数据完整,有操作人、复核人签名。

4.2.2.1.2. 清场记录及清场合格证是否有QA签字。

4.2.2.1.3. 中间产品是否按规定取样、检验,检验结果是否符合标准。

4.2.2.2. 批包装记录:4.2.2.2.1. 记录齐全、书写正确、数据完整,有操作人、复核人签名。

产品审核全套记录

不易装配或装配后对产品功能有轻微的影响。

C级

一般(次要)缺陷

有缺陷但不影响装配和产品功能的。

顾客不会因产品外观质量提出申诉。

标识不清、错箱、合格证漏放或有误。

尺寸超差不大,但在装配时不是很方便;但经安装后,对产品功能没有影响的。

编制/日期:张三2024.01.05审核/日期:李四2024.01.06

100

审核时从仓库随机抽取4只

目测

4

√

√

√

√

210

包装产品符合规定(品种、数量)

目检

4

√

√

√

√

220

包装物符合技术要求

目检

4

√

√

√

√

230

文字标识符合要求、有产品合格证明

目检

4

√

√

√

√

310

表面不允许碰伤、划痕、缺料现象

目检

4

√

√

X

X

2

410

φ14-0.15

游标卡尺

4

13.96

13.95

13.95

13.96

顾客的

抱怨

报告担保期内的抱怨

到顾客处采取行动

从:

在:

缺陷原因、纠正措施或拒绝原因:

CF1:锯片切割受热粘铝屑,摩擦导致零件表面产生黑色切割痕迹

增加冷却液喷嘴,提高锯片的冷却和清理效率

管控冷却液浓度,确保冷却效果

审核员:张三、赵六审核日期:2023.08.25

产品质量审核检验计划/结果记录表

QR-PZ04-03(A0)

A级

缺陷数量

B级

缺陷数量

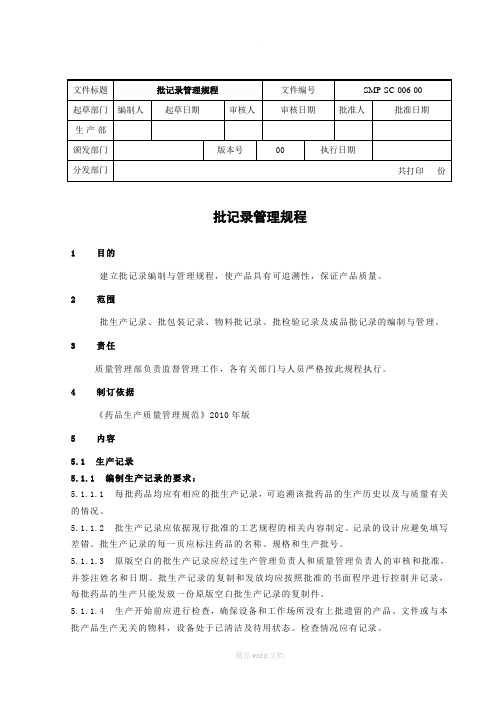

批记录管理规程

批记录管理规程1 目的建立批记录编制与管理规程,使产品具有可追溯性,保证产品质量。

2 范围批生产记录、批包装记录、物料批记录、批检验记录及成品批记录的编制与管理。

3 责任质量管理部负责监督管理工作,各有关部门与人员严格按此规程执行。

4 制订依据《药品生产质量管理规范》2010年版5 内容5.1 生产记录5.1.1 编制生产记录的要求:5.1.1.1 每批药品均应有相应的批生产记录,可追溯该批药品的生产历史以及与质量有关的情况。

5.1.1.2 批生产记录应依据现行批准的工艺规程的相关内容制定。

记录的设计应避免填写差错。

批生产记录的每一页应标注药品的名称、规格和生产批号。

5.1.1.3 原版空白的批生产记录应经过生产管理负责人和质量管理负责人的审核和批准,并签注姓名和日期。

批生产记录的复制和发放均应按照批准的书面程序进行控制并记录,每批药品的生产只能发放一份原版空白批生产记录的复制件。

5.1.1.4 生产开始前应进行检查,确保设备和工作场所没有上批遗留的产品、文件或与本批产品生产无关的物料,设备处于已清洁及待用状态。

检查情况应有记录。

5.1.1.5 在生产过程中,每项操作进行时应及时记录,操作结束后,应由生产操作负责人确认并签注姓名和日期。

5.1.2 生产记录的内容应包括:5.1.2.1 产品名称、规格、生产批号;5.1.2.2 生产以及中间工序开始、结束的日期和时间;5.1.2.3 每一生产工序的负责人签字;5.1.2.4 生产步骤操作人员的签名,必要时,还应有操作(如称量)复核人员的签名;5.1.2.5 每一原辅料的批号以及实际称量的数量(包括投入的,回收或返工处理产品的批号及数量)5.1.2.6 所有相关生产操作或活动、工艺参数及控制范围,以及所用主要生产设备的编号;5.1.2.7 中间控制和所得的结果的记录以及操作人员的签名;5.1.2.8 不同生产工序的产量及必要的物料平衡计算;5.1.2.9 特殊问题的记录,包括对偏离生产工艺规程的偏差情况的详细说明或调查报告,并经签字批准。

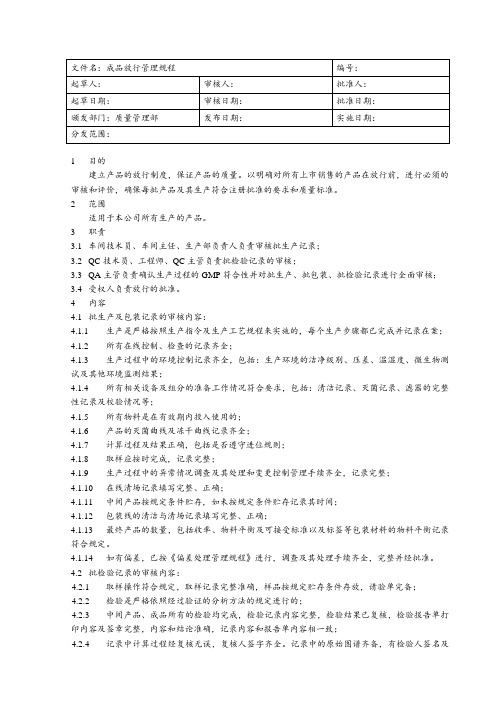

成品放行管理规程

1目的建立产品的放行制度,保证产品的质量。

以明确对所有上市销售的产品在放行前,进行必须的审核和评价,确保每批产品及其生产符合注册批准的要求和质量标准。

2范围适用于本公司所有生产的产品。

3职责3.1车间技术员、车间主任、生产部负责人负责审核批生产记录;3.2QC技术员、工程师、QC主管负责批检验记录的审核;3.3QA主管负责确认生产过程的GMP符合性并对批生产、批包装、批检验记录进行全面审核;3.4受权人负责放行的批准。

4内容4.1批生产及包装记录的审核内容:4.1.1生产是严格按照生产指令及生产工艺规程来实施的,每个生产步骤都已完成并记录在案;4.1.2所有在线控制、检查的记录齐全;4.1.3生产过程中的环境控制记录齐全,包括:生产环境的洁净级别、压差、温湿度、微生物测试及其他环境监测结果;4.1.4所有相关设备及组分的准备工作情况符合要求,包括:清洁记录、灭菌记录、滤器的完整性记录及校验情况等;4.1.5所有物料是在有效期内投入使用的;4.1.6产品的灭菌曲线及冻干曲线记录齐全;4.1.7计算过程及结果正确,包括是否遵守进位规则;4.1.8取样应按时完成,记录完整;4.1.9生产过程中的异常情况调查及其处理和变更控制管理手续齐全,记录完整;4.1.10在线清场记录填写完整、正确;4.1.11中间产品按规定条件贮存,如未按规定条件贮存记录其时间;4.1.12包装线的清洁与清场记录填写完整、正确;4.1.13最终产品的数量,包括收率、物料平衡及可接受标准以及标签等包装材料的物料平衡记录符合规定。

4.1.14如有偏差,已按《偏差处理管理规程》进行,调查及其处理手续齐全,完整并经批准。

4.2批检验记录的审核内容:4.2.1取样操作符合规定,取样记录完整准确,样品按规定贮存条件存放,请验单完备;4.2.2检验是严格依照经过验证的分析方法的规定进行的;4.2.3中间产品、成品所有的检验均完成,检验记录内容完整,检验结果已复核,检验报告单打印内容及签章完整,内容和结论准确,记录内容和报告单内容相一致;4.2.4记录中计算过程经复核无误,复核人签字齐全。

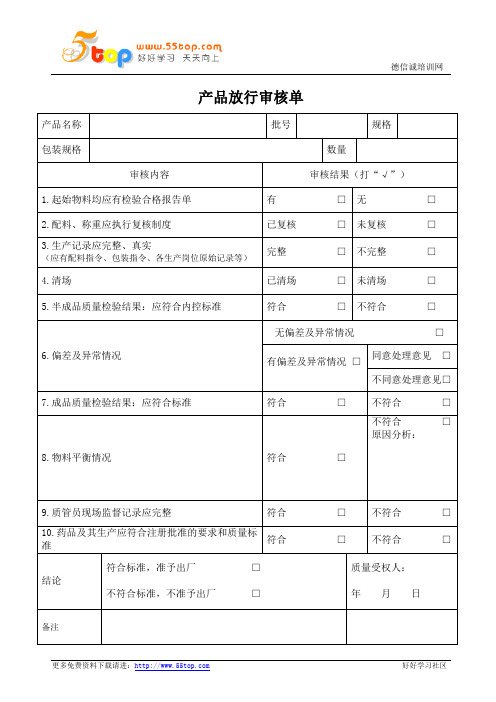

产品放行审核单

德信诚培训网

更多免费资料下载请进: 好好学习社区

产品放行审核单

产品名称 批号

规格

包装规格

数量

审核内容

审核结果(打“√”)

1.起始物料均应有检验合格报告单 有 □ 无 □

2.配料、称重应执行复核制度 已复核 □ 未复核 □

3.生产记录应完整、真实

(应有配料指令、包装指令、各生产岗位原始记录等)

完整 □ 不完整 □ 4.清场

已清场 □ 未清场 □ 5.半成品质量检验结果:应符合内控标准

符合 □ 不符合 □ 6.偏差及异常情况

无偏差及异常情况 □

有偏差及异常情况 □ 同意处理意见 □ 不同意处理意见□ 7.成品质量检验结果:应符合标准

符合 □

不符合 □ 8.物料平衡情况 符合 □

不符合 □ 原因分析:

9.质管员现场监督记录应完整 符合 □ 不符合 □ 10.药品及其生产应符合注册批准的要求和质量标

准

符合 □

不符合 □

结论

符合标准,准予出厂 □

不符合标准,不准予出厂 □ 质量受权人:

年 月 日 备注。

产品放行管理规定

产品放行管理规定1、目的:建立成品放行的标准工作程序。

2、范围:适用于公司生产的成品。

3、职责:3.1质量管理部负责人负责最终成品的放行。

3.2生产研发部负责人对批生产记录的真实准确性负责。

3.3审核人负责批生产记录审核、成品检验确认。

3.4检验员负责检验记录的审核确认及放行。

4、内容4.1成品须制订《成品放行审核单》,批准后执行。

4.2审核人须严格按《成品放行审核单》进行审核,审核项目完整、无误。

4.3生产过程的审核确认4.3.1生产过程中,由审核人对关键工序和特殊工序进行监督,确保最终产品质量不受影响。

4.3.2审核人对生产过程和批记录进行审核,审核内容如下:4.3.2.1 A类原材料有检验合格报告单。

4.3.2.2 生产过程和包装过程符合生产管理文件要求,符合工艺、主配方要求。

操作执行批准的标准操作程序。

4.3.2.3 批生产记录填写正确,完整无误,各项均符合规定要求。

4.3.2.4 有物料平衡计算,符合规定限度。

4.3.2.5 有批清场记录。

4.4检验过程的审核确认4.4.1检验后,质量部负责人对检验过程进行审核,审核内容如下:4.4.1.1检测记录填写完整,准确,签名完整;4.4.1.2检测是否按相应的已批准的标准操作程序完成;4.4.1.3检测报告单是否完整,数据与检验记录是否一致;4.4.1.4计算是否正确;4.4.1.5是否有检验异常结果,如有,是否进行调查。

遇特殊情况有详细书面说明和批准手续。

4.4.2审核确认后,质量管理部负责人方可在相应的检验报告中签字。

4.5 批记录的汇总及质量部负责人审核4.5.1质量管理部负责人归档批记录:工艺用水和洁净区环境检测报告、各工序的批生产记录、批检验记录和批检验报告。

4.5.2质量管理部负责人对批记录进行审核,审核内容包括:4.5.2.1 批记录版本正确,记录完整;4.5.2.2 生产工艺审核完成并无误;4.5.2.3 包装标识、标签、说明书内容正确,领用、结存数量正确;4.5.2.4 成品执行批准的取样和留样规定,检验项目符合规定标准。

成品放行

成品放行Release of Product成品放行Release of Product相关名词定义相关职责记录汇总审核程序记录归档2批批Batch/Lot:一个或一系列工艺过程中所生产的一定数量的、在规定范围内质量均一的物料。

在连续生产情况下,一个批次必须与所定义的生产的某一部分相一致。

批量可规定为固定数量或固定时间内生产的数量。

(Q7A)批号Batch Number/Lot Number:用于识别批的一组数字、字母和/或符号的唯一组合,从中可确定生产和销售历史。

(Q7A)3批记录批记录Batch Record:包括批生产记录和批检验记录;批生产记录Batch Production Records:与此批产品生产和控制相关的完整资料;批检验记录Batch Lab Control Records:与此批成品检测相关的完整资料。

4相关职责车间管理人员负责对批生产记录初审,上交至QA QC负责对批检验记录初审,上交至QA;QA负责对批生产记录、批检验记录、与此批产品有关偏差和变更以及其它相关事项的审核;质量部经理或其指定受权人负责对产品的放行。

每批成品放行前,QA要收集整理出与该批成品相关的生产、检验、偏差、变更等记录,经审核无误后在成品放行单上签名放行,否则不准放行。

5记录汇总批生产记录:一个批号的产品生产结束后,车间管理人员将批生产(包装)记录(装订成册)交于车间主任进行初步审核签字,初审合格后将批生产(包装)记录交于QA 。

此项工作在每批产品生产结束后二个工作日内完成; 批检验记录:一个批号的成品寄库取样检验后,QC按质量标准对各项进行检测后,将该批检验记录(装订成册)交于化验室主管审核签字后,出具检验报告单,而后将批检验记录和CoA交于QA。

此项工作在每批产品检验结束后二个工作日内完成;QA负责整理出起始物料CoA,与此批产品有关的偏差、变更以及验证等相关记录。

6审核程序批生产记录审核:►起始物料CoA明细表;►批生产记录完整性检查:张数(包括各类凭证,图谱)►生产指令单完整正确;►配料、称重过程二人复核,是否按处方比例及生产指令投料;►中间产品交接单、相关图谱及合格检验报告单;►物料平衡符合要求、清场记录完整、记录填写正确;►生产过程各工艺参数复核;►其它相关记录;7►采集此批生产工艺过程控制重要参数数据。

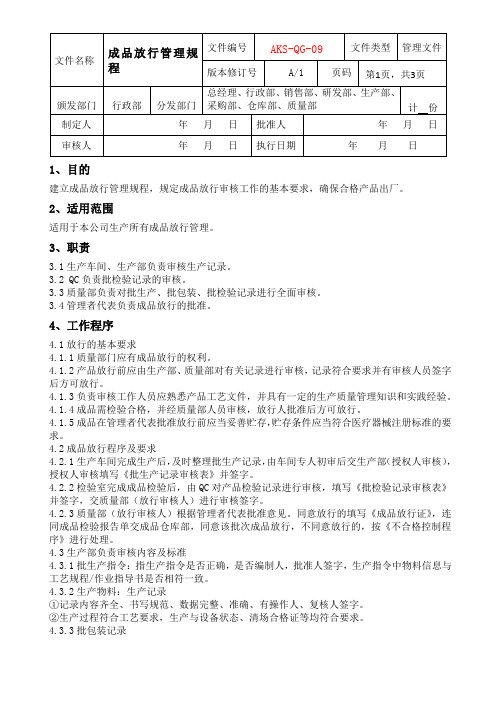

成品放行管理规程

1、目的建立成品放行管理规程,规定成品放行审核工作的基本要求,确保合格产品出厂。

2、适用范围适用于本公司生产所有成品放行管理。

3、职责3.1生产车间、生产部负责审核生产记录。

3.2 QC负责批检验记录的审核。

3.3质量部负责对批生产、批包装、批检验记录进行全面审核。

3.4管理者代表负责成品放行的批准。

4、工作程序4.1放行的基本要求4.1.1质量部门应有成品放行的权利。

4.1.2产品放行前应由生产部、质量部对有关记录进行审核,记录符合要求并有审核人员签字后方可放行。

4.1.3负责审核工作人员应熟悉产品工艺文件,并具有一定的生产质量管理知识和实践经验。

4.1.4成品需检验合格,并经质量部人员审核,放行人批准后方可放行。

4.1.5成品在管理者代表批准放行前应当妥善贮存,贮存条件应当符合医疗器械注册标准的要求。

4.2成品放行程序及要求4.2.1生产车间完成生产后,及时整理批生产记录,由车间专人初审后交生产部(授权人审核),授权人审核填写《批生产记录审核表》并签字。

4.2.2检验室完成成品检验后,由QC对产品检验记录进行审核,填写《批检验记录审核表》并签字,交质量部(放行审核人)进行审核签字。

4.2.3质量部(放行审核人)根据管理者代表批准意见。

同意放行的填写《成品放行证》,连同成品检验报告单交成品仓库部,同意该批次成品放行,不同意放行的,按《不合格控制程序》进行处理。

4.3生产部负责审核内容及标准4.3.1批生产指令:指生产指令是否正确,是否编制人,批准人签字,生产指令中物料信息与工艺规程/作业指导书是否相符一致。

4.3.2生产物料:生产记录①记录内容齐全、书写规范、数据完整、准确、有操作人、复核人签字。

②生产过程符合工艺要求,生产与设备状态、清场合格证等均符合要求。

4.3.3批包装记录①批包装指令是否正确,是否有编制人、批准人签字;②所用说明书、标签、合格证均正确,打印批号及有效期正确;③记录内容齐全、书写规范、数据完整、准确、有操作人、复核人签名。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

包装过程是否复核

记录填写是否完整,整理是否符合要求

清场记录是否符合要求

4、物料平衡

是否在规定范内

5、偏差处理

是否执行《偏差处理管理制度》,手续齐备,符合要求

6、QA现场监督

记录完整,与批生产记录一致,准确无误

生产、包装过程是否复核

根据清场记录是否签发清场合格证

7、成品检验

执行批准的成品取样SOP,取样符合要求

恩施金凰新材料有限公司

成品放行审核单

记录编号:SOR-ZL-030-A/0

品 名

批 号

规 格

数 量

生产车间

报告单号

审 核 项 目

审 核 标 准

审核结果

是(√) 否(×)

1、原辅料

是否有合格报告书

2、批生产记录

是否有生产指令

生产过程是否复核

各生产工序的生产记录是否符合要求

清场记录是否符合要求

3、批包装记录

执行批准的成品检验操作规程

报告单结论准确,复核人复核无误

结

论

同意放行 □

不同意放行 □

管理者代表签名: 日期:

备注