滚珠丝杠的设计与计算

数控车床滚珠丝杠副的选型计算

1 序言在卧式车床的数控化改造或数控车床的新设计中,滚珠丝杠副作为数控传动系统的关键部件之一,其选型及安装的合理性直接影响到数控车床(以下简称车床)的精度、寿命及性能。

目前国内关于一般滚珠丝杠副的选型计算较为充分,如黄育全针对滚珠丝杠副的选型提出了一个初步成熟的算法。

然而目前车床行业的发展趋于功能专业化,如高速、高精度的要求或大型重载的情况等,此时需要在螺母选择、螺母安装及丝杠支撑形式等方面作针对性选型。

2 滚珠丝杠副的螺母选择2.1 循环方式选择滚珠丝杠副按循环方式的不同分为内循环和外循环,滚珠在循环过程中始终不离开丝杠表面的称为内循环;反之,为外循环。

常见的浮动式、矩阵式结构为内循环,插管式及端块式或端盖式结构为外循环,如图1所示。

a)浮动式b)矩阵式c)插管式d)端块式或端盖式图1 常见滚珠螺母结构形式在相同导程与承载滚珠圈数的情况下,内循环存在无滚珠的滚道区域,故在轴向尺寸上较长;而外循环在轴向尺寸上结构相对紧凑,但滚珠的循环路线需要额外占用螺母的径向区域,即在相同情况下螺母的直径会增大,需要根据车床的具体安装部件的配合尺寸取舍。

值得注意的是,同等条件下,外循环方式的Dn值比内循环方式更大,相同负载工况下能获得更高的寿命。

2.2 预紧方式与预紧力选择为了保证丝杠副在车床上的重复定位精度,需保证滚珠螺母与丝杠之间无间隙,能够根据旋转角度和导程间接测量轴向行程。

此时在滚珠螺母与丝杠之间需维持预紧转矩。

螺母按预紧方式分为双螺母垫片预紧、单螺母增大滚珠直径预紧和单螺母变位导程预紧等。

车床大多数情况受力为单向,即可不考虑对反向间隙的控制,出于对成本及车床安装空间的考虑,推荐使用单螺母,预紧方式可以为增大滚珠直径预紧。

存在反向切削力,但相比正向时要小的多,高精度的应用场景下,可以使用非对称的双螺母预紧方式。

预紧方式仍为垫片式,但法兰螺母与直筒螺母的圈数可以不同;能在不影响正向进给预紧转矩需求的同时降低螺母副长度,如图2所示。

滚珠丝杠设计步进电机选型机床设计

摘要本文主要致力于发动机缸盖气门导管压装设备进给系统设计,并根据所学专业知识,进行发动机缸盖气门导管压装工艺分析和工艺设计,主要完成了压装设备进给系统设计,气门导杆压装工艺分析与设计,参与压装装备总体设计,完成外文资料翻译。

根据压装的要求本文提出了四种方案并进行了简单比较,最后选中其中一种,并进行具体设计,本文主要介绍数控十字滑台的设计方法,并完成了机床的总体设计和装配,机床主要针对发动机气门导管的压装工作,并有一定的柔性,可以在简单编程和修改程序的基础上适应不同的导管压装工作,本文也从事机床主体的相关工作,并对软件控制方面提出具体要求。

通过完成载荷计算,导轨选型,滚珠丝杠选型,步进电机选型以及十字滑台结构设计,最后设计的压装机床的进给部分确定下来,具有很好的可行性。

关键词:十字滑台;滚珠丝杠;滑动导轨;步进电机。

1 绪论为实现发动机缸盖气门导管的压装工作,现要设计制造一台专用机床,以高效的方式完成气门导管的压装工作。

发动机缸盖气门导杆压装设备进给系统设计,下称进给系统。

分析发动机缸盖资料可知在一个缸盖上有四个导杆需要压装,发动机气门导杆有很重要的作用,气门导杆是与气缸盖压配在一起,是汽车发动机气门的导向装置,主要是对气门起导向作用,同时使气门杆上的热量经气门导管传给汽缸盖。

毕业设计主要内容是根据所学专业知识,分小组进行发动机缸盖气门导杆压装工艺分析和工艺设计,主要完成压装设备进给系统设计。

气门导杆压装工艺分析与设计,参与压装装备总体设计,进给系统设计,外文资料翻译,并最后完成设计说明书。

根据图纸要求和有关数据可以选择液压滑台进给系统和数控十字滑台,另外还有手动进给系统。

进给伺服以数控机床的各坐标为控制对象,要求进给伺服能快速调节坐标轴的运动速度,并能精确地进行位置控制。

具体要求其调速范围宽、位移精度高、稳定性好、动态响应快。

该毕业设计的目的就是要设计一套进给系统从而完成相应四个位置的气门导杆的压装工作并使压装后的气门导杆满足一定的位置要求。

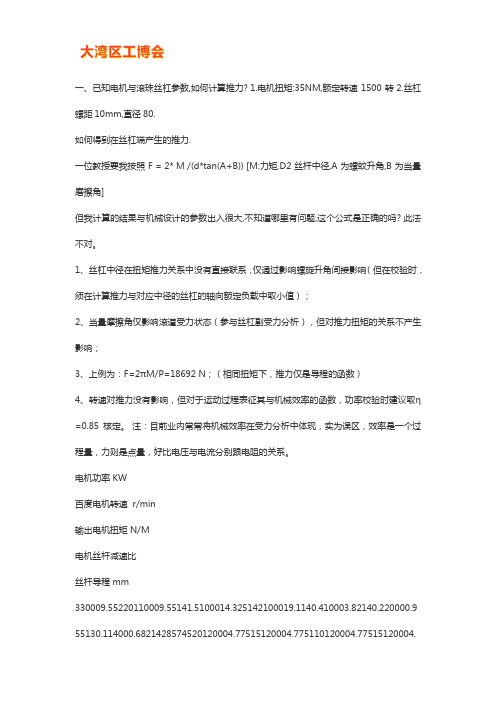

丝杆电机推力计算公式【秘籍】

一、已知电机与滚珠丝杠参数,如何计算推力? 1.电机扭矩:35NM,额定转速1500转 2.丝杠螺距10mm,直径80.如何得到在丝杠端产生的推力.一位教授要我按照F = 2* M /(d*tan(A+B)) [M:力矩,D2丝杆中径,A为螺蚊升角,B为当量磨擦角]但我计算的结果与机械设计的参数出入很大,不知道哪里有问题,这个公式是正确的吗? 此法不对。

1、丝杠中径在扭矩推力关系中没有直接联系,仅通过影响螺旋升角间接影响(但在校验时,须在计算推力与对应中径的丝杠的轴向额定负载中取小值);2、当量摩擦角仅影响滚道受力状态(参与丝杠副受力分析),但对推力扭矩的关系不产生影响;3、上例为:F=2πM/P=18692 N;(相同扭矩下,推力仅是导程的函数)4、转速对推力没有影响,但对于运动过程表征其与机械效率的函数,功率校验时建议取η=0.85核定。

注:目前业内常常将机械效率在受力分析中体现,实为误区,效率是一个过程量,力则是点量,好比电压与电流分别跟电阻的关系。

电机功率 KW百度电机转速 r/min输出电机扭矩 N/M电机丝杆减速比丝杆导程 mm330009.55220110009.55141.5100014.325142100019.1140.410003.82140.220000.9 55130.114000.6821428574520120004.77515120004.775110120004.77515120004.775110120004.77515120004.775120120004.775115120004.77515120004.7751101 20004.775110120004.77515120004.77515120004.7751100.1814001.22785714350 20输出推力 N输出推力 KG效率实际出力N5400.24540.020.84320.190813500.601350.060.810800.47720250.892025.090.816 200.715527001.192700.120.821600.9545400.24540.020.84320.19081800.08180.01 0.71260.055658678.95867.900.86943.1637865400.24540.020.94860.214652700.12 270.010.82160.09545400.24540.020.84320.19082700.12270.010.82160.09545400.2 4540.020.84320.19081350.06135.010.81080.04771800.08180.010.81440.06365400. 24540.020.84320.19082700.12270.010.82160.09542700.12270.010.82160.0954540 0.24540.020.84320.19085400.24540.020.84320.19082700.12270.010.82160.095417 357.911735.790.813886.32757采用一根螺杆和螺母相啮合,采取某种方法防止螺杆螺母相对转动,从而使螺杆轴向移动。

滚珠丝杠动摩擦系数

滚珠丝杠动摩擦系数介绍滚珠丝杠是一种常用于传递旋转运动和直线运动的装置。

在滚珠丝杠中,动摩擦系数是一个重要的参数,它影响着滚珠丝杠的运动效率和精度。

本文将对滚珠丝杠动摩擦系数进行全面、详细、完整且深入地探讨。

滚珠丝杠的工作原理滚珠丝杠由螺纹轴和螺纹套组成,中间通过滚珠来传递力量。

当螺纹轴旋转时,滚珠也会随之旋转,并沿着螺纹轴的螺纹线运动。

由于滚珠的滚动,相比于传统的螺纹传动,滚珠丝杠具有更低的摩擦阻力和更高的效率。

动摩擦系数的定义动摩擦系数是指滚珠丝杠在运动过程中摩擦力与法向力之比。

它可以用来描述滚珠丝杠的摩擦特性和运动效率。

动摩擦系数越小,表示滚珠丝杠的摩擦损失越小,运动效率越高。

影响动摩擦系数的因素滚珠丝杠动摩擦系数受多种因素的影响,下面是一些常见的影响因素:1. 润滑方式滚珠丝杠的润滑方式对动摩擦系数有重要影响。

常见的润滑方式包括干摩擦、油润滑和脂润滑。

不同的润滑方式会对滚珠丝杠的摩擦特性产生不同的影响。

2. 材料选择滚珠丝杠的材料选择也会对动摩擦系数产生影响。

材料的硬度、表面光洁度等因素都会影响滚珠丝杠的摩擦特性。

3. 接触角接触角是指滚珠和螺纹轴之间的接触角度。

较小的接触角可以减小动摩擦系数,提高滚珠丝杠的运动效率。

4. 螺纹剖面形状螺纹剖面形状也会对动摩擦系数产生影响。

常见的螺纹剖面形状有三角形、矩形、梯形等,不同形状的螺纹剖面会对滚珠丝杠的摩擦特性产生不同的影响。

动摩擦系数的测量方法测量滚珠丝杠的动摩擦系数是评估其摩擦特性的重要手段。

下面是一些常用的测量方法:1. 拉力测量法拉力测量法是一种常见的测量动摩擦系数的方法。

通过在滚珠丝杠上施加一定的拉力,测量所需的力和摩擦力,从而计算出动摩擦系数。

2. 滚动摩擦力测量法滚动摩擦力测量法是一种直接测量滚珠丝杠滚动摩擦力的方法。

通过在滚珠丝杠上施加一定的载荷,测量滚动摩擦力,从而计算出动摩擦系数。

3. 摩擦功率测量法摩擦功率测量法是一种间接测量滚珠丝杠动摩擦系数的方法。

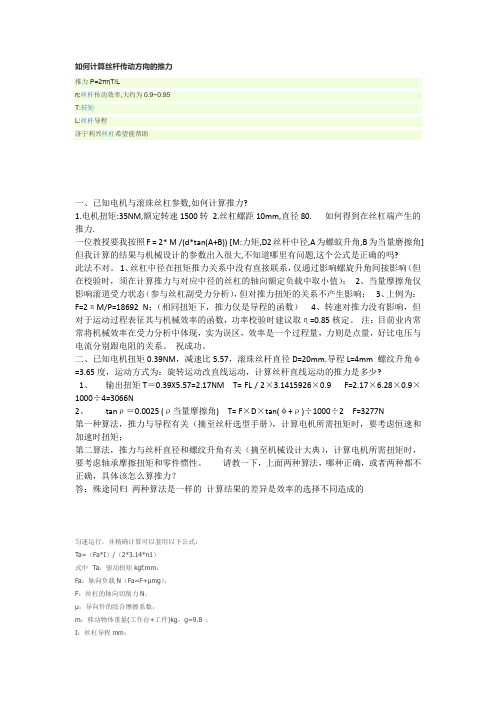

丝杆传力计算

如何计算丝杆传动方向的推力推力P=2πηT/Lη:丝杆传动效率,大约为0.9~0.95T:转矩L:丝杆导程济宁利兴丝杠希望能帮助一、已知电机与滚珠丝杠参数,如何计算推力?1.电机扭矩:35NM,额定转速1500转2.丝杠螺距10mm,直径80. 如何得到在丝杠端产生的推力.一位教授要我按照F = 2* M /(d*tan(A+B)) [M:力矩,D2丝杆中径,A为螺蚊升角,B为当量磨擦角] 但我计算的结果与机械设计的参数出入很大,不知道哪里有问题,这个公式是正确的吗?此法不对。

1、丝杠中径在扭矩推力关系中没有直接联系,仅通过影响螺旋升角间接影响(但在校验时,须在计算推力与对应中径的丝杠的轴向额定负载中取小值);2、当量摩擦角仅影响滚道受力状态(参与丝杠副受力分析),但对推力扭矩的关系不产生影响;3、上例为:F=2πM/P=18692 N;(相同扭矩下,推力仅是导程的函数)4、转速对推力没有影响,但对于运动过程表征其与机械效率的函数,功率校验时建议取η=0.85核定。

注:目前业内常常将机械效率在受力分析中体现,实为误区,效率是一个过程量,力则是点量,好比电压与电流分别跟电阻的关系。

祝成功。

二、已知电机扭矩0.39NM,减速比5.57,滚珠丝杆直径D=20mm.导程L=4mm 螺纹升角φ=3.65度,运动方式为:旋转运动改直线运动,计算丝杆直线运动的推力是多少?1、输出扭矩T=0.39X5.57=2.17NM T= FL / 2×3.1415926×0.9 F=2.17×6.28×0.9×1000÷4=3066N2、tanρ=0.0025 (ρ当量摩擦角) T= F×D×tan(φ+ρ)÷1000÷2 F=3277N第一种算法,推力与导程有关(摘至丝杆选型手册),计算电机所需扭矩时,要考虑恒速和加速时扭矩;第二算法,推力与丝杆直径和螺纹升角有关(摘至机械设计大典),计算电机所需扭矩时,要考虑轴承摩擦扭矩和零件惯性。

丝杠预拉伸计算

滚珠丝杠的预拉伸设计计算一、前言进给系统的精度往往是决定一部机器好坏的重要因素之一,然而滚珠丝杠的温升变位却是影响进给精度的重要因子。

改善滚珠丝杠的温升变位,一般分为两大部份解决,一是抑制温升;一是抑制热变位。

机器运转难免因摩擦而产生温升;伴随而来的就一定会有热变位问题,最有效且积极的方式即是〝抑制温升〞但其成本较高;〝抑制热变位〞虽然较为消极但其成本较低;因此普遍为工业设备所采用。

二、抑制热变位本篇仅就抑制热变位常用的预拉伸方式做讨论,有关抑制温升部份则留待以后探讨。

抑制热变位可藉由以下方式解决之。

1. 通过暖机(warming up)使机器温升达到稳定,以快速进给的方式使进给系统温升达到早期稳定化.2. 闭回路﹝closed loop﹞控制系统于进给系统加装光学尺或磁力尺,将信号回馈给控制系统达到补偿效果。

3滚珠螺杠的预拉伸﹝pretension﹞在考虑滚珠螺杠的温升热变位的状况后;在装配之初即对滚珠螺杆施予预拉伸,以便吸收温升所产生的热变位。

三、预拉伸设计考虑滚珠螺杆预拉时必须先注意滚珠螺杆两端支持轴承﹝support bearing﹞固定方式,常用的固定方式为:(如图一)1固定─自由适于低转速,螺杆短的场合2支持─支持适于一般转速3固定─支持适于一般转速,高精度4固定─固定适于高转速,高精度以上四种方式只有第四种方式适用于预拉设计。

一般考虑预拉力为3℃左右之温升膨胀量;若预测温升可能超过预拉力相当温差二倍以上时,必须将支持轴承的支持构造改为〝固定─半固定〞式﹝亦即螺杆轴收缩方向为固定;伸长方向为自由。

﹞.如图二及表一分别为固定─半固定支持构造例与轴承配合方式及推荐配合公差。

四、热变位量及预拉力计算1热变位量计算如下:△L=ρ.θ.L△L=热变位量(mm)ρ:热膨胀系数(12X10-6℃—1)θ:螺杆轴的平均温升(℃)L:螺杆轴长(mm)2预拉力计算如下:F=△L.KsF:预拉力(kgf)Ks:滚珠螺杆刚性(kgf/μm)Ks=πdr2E/4Ldr:滚珠螺杆根径(mm)E:刚弹性系数(2.1X104kgf/mm2)Example:滚珠螺杆外径50mm;根径44.4mm;有效螺纹常长1705mm;锁紧螺纹M40;轴承组合方式:40TAC90BDT组合;基本动额定荷重(Ca)9750kgf:试计算滚珠螺杆预拉力。

滚珠丝杠导程

滚珠丝杠导程导程的定义在机械领域,导程是一个重要的参数,用于描述滚珠丝杠的线性运动特性。

导程指的是滚珠丝杠每转一周所实现的线性位移长度。

它是通过滚珠丝杠的螺旋角度和滚珠直径来计算的。

滚珠丝杠导程的应用滚珠丝杠导程广泛应用于各种机械设备,特别是需要精确定位和高速运动控制的领域。

例如,机床、自动化生产线、机器人、印刷机等都会使用滚珠丝杠导程来实现精确的线性运动。

滚珠丝杠导程的计算要计算滚珠丝杠的导程,需要知道两个关键参数:滚珠丝杠的螺旋角度和滚珠直径。

滚珠丝杠的螺旋角度是指螺纹线与丝杠轴心线之间的夹角。

螺旋角度越大,导程就越大。

滚珠丝杠的螺旋角度通常在10度到60度之间。

滚珠直径是指滚珠丝杠座中滚珠的直径。

滚珠直径越大,导程就越大。

滚珠直径一般在3mm到50mm之间。

滚珠丝杠的导程可以通过以下公式来计算:导程 = (pi × 滚珠直径) / 正切(螺旋角度)滚珠丝杠导程的优势滚珠丝杠导程具有以下几个优势:1.高精度:由于滚珠丝杠导程的设计,使得其能够实现高精度的线性运动。

这对于需要精确定位和高速运动控制的应用非常重要。

2.高刚性:滚珠丝杠导程由滚珠和滚珠丝杠座组成,滚珠作为传递力量的元件,能够实现更高的刚性和负载承载能力。

3.高效率:与其它传动方式相比,滚珠丝杠导程具有较高的传动效率。

这是由于滚珠丝杠导程的滚珠接触面积较大,摩擦力相对较小。

4.寿命长:滚珠丝杠导程采用滚珠与滚珠丝杠座之间的滚动接触方式,相比于滑动接触方式,寿命更长。

滚珠丝杠导程的应用案例1.机床:滚珠丝杠导程广泛应用于各种机床中,如铣床、车床、钻床等。

它们利用滚珠丝杠导程来实现工件的精确定位和高速运动控制。

2.自动化生产线:滚珠丝杠导程可以提供高精度的线性运动,因此在自动化生产线上得到了广泛的应用。

它们可以用于输送带控制、装配线控制以及自动化机器人平台的运动控制。

3.3D打印机:滚珠丝杠导程也可以应用于3D打印机中。

3D打印机需要高精度的线性运动来实现精确的打印结果,滚珠丝杠导程可以满足这一需求。

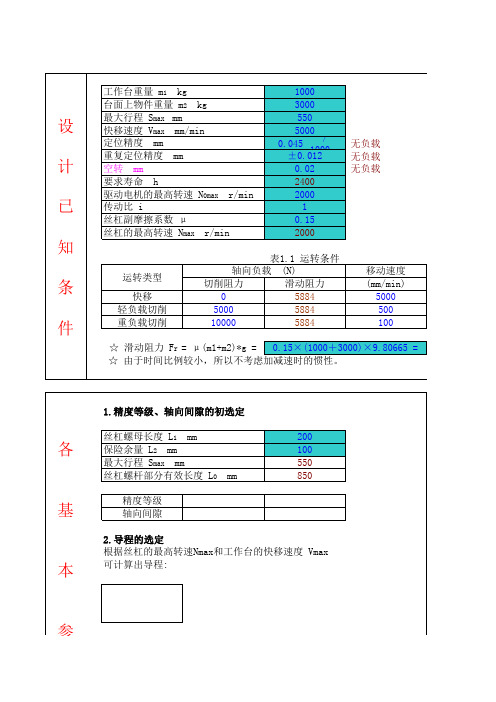

丝杠选型相关计算

定

☆ 在满足滚珠丝杠系统单方向的弹性位移 ΔL≤ 8.0 (μm)

螺母规格

选

丝杠公称直径

节圆直径

定

轴底槽径

导程

滚

额定动负载

丝杠极限转速

珠

平均轴向负载

平均转速

丝

精度等级

杠

DFT3210-5

32

mm

33.4

mm

26.4

mm

10

mm

46300

N

1200

r/min

8411

N

140

r/min

C5

滚

珠

丝

移动量误差 0.035 /800

的

②. dm·n 值

根据丝杠制造供应商的许可 dm·n 值标准,一般使用情况下选择 dm·n ≤

计算得,dm·n = 40080 条件比较,结果 OK !

确

3.寿命[时间] 根据疲劳寿命的计算公式可得出:

认

式中: Ca : fw : Fm : Nm :

危险速度安全系数 ( N ) 负载系数 平均轴向负载 ( mm ) 平均转速 ( mm )

根据上步所选用的 DFT32全

的轴底槽径 dr 为

26.4

(mm) 条件比较,结果 OK !

2.极限转速 ①.危险速度 根据危险速度的计算公式可得出:

性

≤ 13090.9 (r/min) 条件比较,结果

能

式中:

f : 危险速度安全系数

的

能

dr : 节圆直径 ( mm ) L : 安装间距 ( mm )

15800

15800 16700

32 13600 24700

17500 31700

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、滚珠丝杠的特长1、1驱动扭矩仅为滑动丝杠的1/3滚珠丝杠是滚珠丝杠与螺母间的螺纹沟槽做滚动运动,因此可获得高效率,与过去的滑动丝杠相比,驱动扭矩仅为1/3以下(图1与2)。

从而,不仅可将旋转运动变为直线运动,而且可以容易地将直线运动变成旋转运动。

图1:正效率(旋转→直线)图2:反效率(直线→旋转)1、1、1导程角的计算法……………………………………( 1 )β:导程角(度)d p:滚珠中心直径(mm)ρh:进给丝杠的导程(mm)1、12推力与扭矩的关系当施加推力或扭矩时,所产生的扭矩或推力可用(2)~(4)式计算。

(1)获得所需推力的驱动扭矩T:驱动扭矩Fa:导向面的摩擦阻力Fa=μ×mgμ:导向面的摩擦系数g:重力加速度( 9.8m/s2)m:运送物的质量( kg )ρh:进给丝杠的导程( mm )η:进给丝杠的正效率(图1)(2)施加扭矩时产生的推力Fa:产生的推力( N )T:驱动扭矩(N mm )ρh:进给丝杠的导程( mm )η:进给丝杠的正效率(图1)(3)施加推力时产生的扭矩T:驱动扭矩(N mm )Fa:产生的推力( N )ρh:进给丝杠的导程( mm )η:进给丝杠的正效率(图2)1、1、3驱动扭矩的计算例用有效直径是:32mm,导程:10mm(导程角:5O41’的丝杠,运送质量为500Kg的物体,其所需的扭矩如下(1)滚动导向(μ=0.003)滚珠丝杠及(μ=0.003,效率η=0.96)导向面的摩擦阻力Fa=0.003×500×9.8=14.7N驱动扭矩(2)滚动导向(μ=0.003)滚珠丝杠及(μ=0.2,效率η=0.32)导向面的摩擦阻力Fa=0.003×500×9.8=14.7N驱动扭矩1、2保证高精度雄联滚珠丝杠,在被恒温控制的工场里,用最高水平的机械设备进行研磨,直到组装,检查,实行彻底的品质管理体系,以保证其精度。

万能工具显微仪图3 导程精度测试数据1、3 能微量进给滚珠丝杠由于滚动运动,起动扭矩极小,不产生如滑动运动中晚出现的蠕动现象,所以能进行正确的微量进给。

图4是让滚珠丝杠每1行进给0.1μm时的移动量。

(导向面使用的是LM导轨)图4 进给0.1μm的移动量数据1、4 无游隙高刚性因对滚珠丝杠施加预压,使轴向间隙为0以下,从而获得高刚性。

在图5中,如往(+)方向上施加轴向负荷,工作台(+)侧位移。

反之,往(—)方向上施加轴向负荷,工作台向(—)侧位移。

轴向负荷与轴向位移量的关系如图6所示。

由图6可知,如果改变轴向负荷的方向,位移量中就会包括轴向间隙。

另外,如果对轴向间隙为0的滚珠丝杠施加预压,则刚性变大,轴向位移量变小。

1、5能高速进给因滚珠丝杠效率高,发热低,从而能进行高速进给。

高速例)图7表示使用大导程滚珠丝杠以2m/s速度使用时的速度线图。

图7速度线图最高速度:2m/s (滚珠丝杠转速度:2000min-1 )滚珠丝杠大导程滚珠丝杠D-CZT3260 (轴径32mm,导程60mm)导向面LM导轴:GGB25A发热例)按图8的动作模式使用滚珠丝杠时,丝杠轴发热数据如图9所示图8动作模式图9滚珠丝杠的发热数据滚珠丝杠:双螺母精密滚珠丝杠CDM4010-5:(轴径40mm,导程10mm)预压负荷2700N)最高速度0.217m/s(13m/min ):(滚珠丝杠转速:1300 min-1 )低速度:0.0042m/s(0.25m/min):(滚珠丝杠转速度:25 min-1 导向面:LM导轴:GGB35A润滑:锂基润滑脂(2号)二、滚珠丝杠副的参数计算与选用2、1滚珠丝杠的选择程序2.2滚珠丝杠的使用条件选择滚珠丝杠时,必须考虑以下条件:三、刚性的计算为提高NC机床及精密机械进给丝杠的定位精度,以及减少因切削力所引起的位移,有必要综合考虑各个组成元件的刚性来进行设计。

3、1进给丝杠系统的轴向刚性进给丝杠系统的轴由刚性用K表示,轴向弹性位移量由(5)式求出。

………………………………( 5 )δ:进给丝杠系统的轴向弹性位移量(μm)Fa:轴向负荷( N )进给丝杠的系统的轴向刚性(K)由6式求出。

…………………………( 6 )K:进给丝杠系统的轴向刚性(N/μm)KS:丝杠轴的轴向刚性(N/μm)KN:螺母的轴向刚性(N/μm)KB:支撑轴承的轴向刚性(N/μm)KH:螺母支座及轴承座的刚性(N/μm)3、1、1丝杠轴的轴向刚性丝杠轴的轴向刚性,因丝杠轴的安装方法不同会有差异。

(1)当安装方法是固定一支撑(自由)时………………………………( 7 )A:丝杠轴断面的面积( mm2)d1:丝杠轴沟槽谷径( mm )E:杨氏模量(2.06×105N/ mm2)L:安装间距( mm )(2)当安装方法是固定一固定时……………………………………( 8 )此时丝杠的轴向刚性曲线如图12所示。

3、1、2螺母的轴向刚性根据预压的不同,螺母的轴向刚愎自用性会有很大的差别。

(1) 无预压型式在施加基本额定动负荷(Ca)的30%的轴向负荷时,基理论轴向刚性值记载在尺寸表中。

这个数值不包括螺母支座等有关安装零部件的刚性,一般来说,请以表中数值的80%为基准。

轴向负荷不等于基本额定动负荷(Ca)的30%时,其刚性值由(9)式求出。

…………………………( 9 )Kn:螺母的轴向刚性(N/μm)K:尺寸表中的刚性值(N/μm)Fa:轴向负荷(N)Ca:基本额定动负荷(N)(2)预压型式施加基本额定动负荷(Ca)的10%的预压时,其理论轴向刚性值记载在尺寸表中。

这个数值不包括螺母支座等有关零部件的刚性,一般来说,请以表中值的80%为基准。

预压负荷不等于基本额定动负荷(Ca)的10%时,其刚性值由(10)式求出。

…………………………( 10 )Kn:螺母的轴向刚性(N/μm)K:尺寸表中的刚性值(N/μm)Fa0:轴向负荷(N)Ca:基本额定动负荷(N)3、1、3支撑轴承的轴向刚性滚珠丝杠支撑轴承的刚性,根据所使用轴承的不同会有差异。

具有代表性的角接触球轴承刚性的计算,如(11)式所示。

(11)KB:支撑轴承的轴向刚性(N/μm)Fa0:轴向负荷(N)δa0:轴向位移量(N/μm)Q:轴向负荷(N)Da:支撑轴承的球径(mm)a:支撑轴承的初期接触角(度)Z:滚珠数若有不明之处,请与轴承厂家联系。

螺母支座及支撑轴承座的轴向刚性在进行机械设计时,要对其给予充分考虑,尽量提高其刚性。

四、定位精度的选择4、1影响定位精密的误差因素影响定位精度的误差因素主要有:导程精度、向间隙、给丝杆系统的轴向刚性等。

其它的重要因素还有因发热引起的热变形,因导向系统引起的运行姿势的变化等。

4、2精度等级的选择根据所要求的定位精度,由滚珠丝杆的精度中选择适合的滚珠丝杆是很重要的。

表1表示了根据下雄联丰富的实际经验而作成的按机种分的精度等级选择例。

4、3考虑轴向间隙的因素轴向间隙尽管不成为往同一方向进给时定位精度的主要因素,但进给方向反转时或轴向负荷相反时,则会出现游隙。

如果不是必要选择了过小的轴向间隙,会增加滚珠丝杆的成本所以有必要选择适当的轴向间隙。

4、4进给丝杠系统轴向刚性的研究在进给丝杠系统轴向刚性之中,丝杠轴的轴向刚性因行程位置而变化,轴赂负荷大时,丝杠轴轴向刚性的变化会给定位精度带来影响,所以有必要计算给丝杠系统的刚性。

例)垂直运送时,由进给丝杠系统的轴向刚性,而产生的定位误差。

使用条件运送重量1000N,工作台重量500N使用滚珠丝杠的型号CM2512-2.5丝杠轴沟槽谷径d1=21.9mm行程长度600mm(L=100mm~700mm)丝杠轴的安装方法:固定一支撑1)研究方法在L=100mm和700mm的位置时,进给丝杠系统的轴向刚性之差,仅为丝杠轴的轴向刚性。

因此,由进给丝杠系统的轴向刚性所产生的定位误差是,在L=100mm和700mm的位置时,丝杠轴所产生的轴向位移量之差。

2)丝杠轴的轴向刚性3)轴于丝杠轴的轴向刚性而产生轴向位移量4)因进给丝杠系统的轴向刚性而产生的定位误差如上所述,由进给丝杠系统的轴赂刚性所产生的定位误差为11.6μm。

4、5因发热而引起热变形的研究如果在运转中丝杠轴的温度上升,丝杠轴因热而伸长,会使定位精度低下。

由(12)式可求出因发热而引起的丝杠轴伸缩量。

(12)Δγ:丝杠轴的轴向伸缩量(mm)ρ:热膨胀系数(12×10-6/0C)t:丝杠轴的温度变化(0C)γ:丝纹有效长度(mm)也就是说,丝杠轴的温度每上升10C时,丝杠轴每1m伸长12μm。

因此在滚珠丝杠的使用条件成为高速时,其发热量也增大导致温度上升,从而使定位精度降低。

所以在要求高精度时,必须采取对策防止温度上升。

4、5、1温度上升对策a)尽可能降低发热*尽可能减少滚珠丝杠,轴承座的预压量。

*加大滚珠丝杠的导程,降低转速。

*选择适当的润滑剂。

*用润滑油或冷氧等,对丝杠轴外部进行冷却。

b)尽可能避免因发热所引起的温度上升的影响*把滚珠丝杠累积导程的目标值定为负值。

一般来说,考虑因发热所引起温度上升为20C~50C,将累积基准导程的目标值设定为负值。

(每1m设为-0.02~-0.06mm)*对丝杠轴施加予张力。

4、6进行中姿势变化的研究滚珠丝杠的导程精度,是位于滚珠丝杠轴中心的定位精度。

通常需要定位精度的位置,因与滚珠丝杠中心在高度方向或宽度方向向各不相同,所以进行中的姿势变化会给定位精度带来影响。

进行中的姿势变化,最容易给定位精度带来影响的是,与滚珠丝杠的中心位置在高度方向不同时产生的俯仰角,在宽度方向不同时产生的偏转角。

因此,要根据从滚珠丝杠中心到需要精度的位置的距离,对进行中的姿势变化(俯仰角,偏转角等的精度)进行研究。

由(13)式可求出因俯仰角,偏转角所引起的定位误差。

A:因俯仰,偏移所引起的定位误差(mm)γ:从滚珠丝杠中心到需要定位精度位置在高度(宽度)方向的距离(mm)(参照图13)θ:俯仰角(偏转角)图13五、旋转扭矩的计算在滚珠丝杠上施加旋转扭矩,将旋转运动转换成直线运动时,所必要的旋转扭矩可由(14)式求出。

① 等速时Tt:等速时所必要的旋转扭矩(N.mm)T1:由外部负荷产生的扭矩(N.mm)T2:滚珠丝杠的预压扭矩(N.mm)T4:其它的扭矩(N.mm)(支撑轴承或密封圈等的摩擦扭矩)② 加速时Tk:加速时所必要的旋转扭矩(N.mm)T3:为加速所必要的扭矩(N.mm)③ 减速时Tg:减速时所必要的旋转扭矩(N.mm)5、1由外部负荷引起的摩擦扭矩滚珠丝杠所需旋转扭矩之中,对外部负荷(导向面的阻力或外力)所需的旋转扭矩,可根据(17)式求出。

T1:由外部负荷产生的摩擦扭矩(N.mm)Fa:轴向负荷(N)Ph:滚珠丝杠的导程(mm)η:滚珠丝杠的效率(0.9~0.95)A:减速比5、2由滚珠丝杠预压引起的扭矩滚珠丝杠的预压扭矩。