滚珠丝杠螺母副的设计

滚珠丝杠螺母副的支承方式

滚珠丝杠螺母副的支承方式数控机床的进给系统要获得较高的传动刚度,除了加强滚珠丝杠螺母副本身的刚度外,滚珠丝杠的正确安装及支承结构的刚度也是不可忽视的因素:滚珠丝杠常用推力轴承支座,以提高轴向刚度(当滚珠丝杠的轴向负载很小时,也可用角接触球轴承支座),滚珠丝杠在数控机床上的安装支承方式有以下几种。

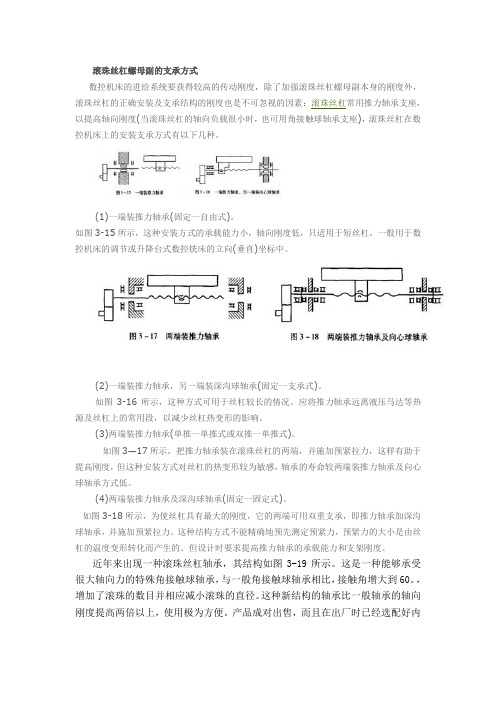

(1)一端装推力轴承(固定一自由式)。

如图3-15所示,这种安装方式的承载能力小,轴向刚度低,只适用于短丝杠,一般用于数控机床的调节或升降台式数控铣床的立向(垂直)坐标中。

(2)一端装推力轴承,另一端装深沟球轴承(固定一支承式)。

如图3-16所示,这种方式可用于丝杠较长的情况。

应将推力轴承远离液压马达等热源及丝杠上的常用段,以减少丝杠热变形的影响。

(3)两端装推力轴承(单推一单推式或双推一单推式)。

如图3—17所示,把推力轴承装在滚珠丝杠的两端,并施加预紧拉力,这样有助于提高刚度,但这种安装方式对丝杠的热变形较为敏感,轴承的寿命较两端装推力轴承及向心球轴承方式低。

(4)两端装推力轴承及深沟球轴承(固定一固定式)。

如图3-18所示,为使丝杠具有最大的刚度,它的两端可用双重支承,即推力轴承加深沟球轴承,并施加预紧拉力。

这种结构方式不能精确地预先测定预紧力,预紧力的大小是由丝杠的温度变形转化而产生的。

但设计时要求提高推力轴承的承载能力和支架刚度。

近年来出现一种滚珠丝杠轴承,其结构如图3-19所示。

这是一种能够承受很大轴向力的特殊角接触球轴承,与一般角接触球轴承相比,接触角增大到60。

,增加了滚珠的数目并相应减小滚珠的直径。

这种新结构的轴承比一般轴承的轴向刚度提高两倍以上,使用极为方便。

产品成对出售,而且在出厂时已经选配好内外环的厚度,装配调试时只要用螺母和端盖将内环和外环压紧,就能获得出厂时已经调整好的预紧力,使用极为方便。

滚珠丝杠螺母副预紧方法

滚珠丝杠螺母副预紧方法滚珠丝杠螺母副预紧方法,这听起来是不是有点儿高深莫测?别担心,今天咱们就像在咖啡店里聊天一样,轻松聊聊这个话题。

先说说什么是滚珠丝杠,简单来说,它就是一种能把旋转的运动变成直线运动的神奇东西。

想象一下,你在厨房里用搅拌机搅拌面糊,咕噜咕噜转得飞起,而如果能把这种转动变成推拉的动作,那就是滚珠丝杠的妙用啦。

说到预紧,那可不是让它喝杯茶就好了。

预紧的目的就是让这个小家伙在工作的时候更加稳定,减少松动。

就像咱们打篮球,要是球鞋松了,跑起来可是容易摔跤的。

你想啊,滚珠丝杠在高负荷、快速度的环境下,稍微一松,那就得闹笑话了。

比如说,你在机械设备上用的要是滑丝了,那可真是“骑虎难下”啊。

咱们来看看预紧的方法,首先是选择合适的螺母。

别小看这螺母,大小、材料、设计,都是有讲究的。

好比穿衣服,合身的才好看。

找对了螺母,才能把滚珠丝杠的性能发挥到极致。

然后呢,就得用点儿力气,别怕,大家都说“力气大就好”,可是力气得用在刀刃上,不然可真是“把牛头不对马嘴”了。

咱们可以试试手动预紧,听起来简单吧?其实这就像拧瓶盖,拧得太紧了,开的时候可是费劲,拧得太松了,液体又会漏出来。

控制好这个劲儿,才是正道。

要是你觉得手动太麻烦,那也可以用电动扳手。

这个工具就像个“帮手”,快速又省力。

不过要注意,电动扳手可不能“乱来”,不然你就得面临“后悔药都吃不下”的局面。

说到这里,大家可能会问,预紧得多少才算合适呢?这个就像咱们吃饭,吃饱就行,别吃撑了。

过度预紧可会造成螺母和丝杠的损伤,甚至让它们“闹离婚”。

所以,记得根据厂家给的标准来,别盲目追求“完美”。

还有个重要的环节,就是定期检查。

好比家里的水管,时间久了难免会漏水,要是不及时发现,那可是得大动干戈。

定期检查滚珠丝杠的预紧情况,确保它们始终保持在最佳状态,这样才能让机械设备健康长寿。

大家都希望“长命百岁”,机械也是一样的道理。

预紧完成后,别忘了记录。

你想想,如果下次再调试,得翻箱倒柜去找之前的数据,那可是费劲。

数控技术专业《2.1.3滚珠丝杠螺母副间隙的调整方法》

滚珠丝杠螺母副间隙的调整方法

4螺纹调整间隙法

螺纹调整间隙法:常用的双螺母消除间隙的方法之一,如下图,右螺母2外圆上有普 通螺纹,并用两螺母4、5固定。当调整圆螺母4时,即可调整轴向间隙,然后用锁紧 螺母5锁紧。这种方法结构紧凑,工作可靠,滚道磨损可随时调整,但预紧力不准确 。

滚珠丝杠螺母副间隙的调整方法

滚珠丝杠螺母副间隙的调整方法

2垫片调整间隙法

垫片调整间隙法:常用的双螺母消除间隙的方法之一,如下图,调整垫片4的厚度, 使左右两螺母1、2产生轴向位移,从而消除滚珠丝杠螺母副的间隙和产生预紧力。这 种方法简单、可靠,但调整费时,适用于一般精度的传动。

滚珠丝杠螺母副间隙的调整方法

3齿差调整间隙法

齿差调整间隙法:常用的双螺母消除间隙的方法之一,如下图,两个螺母1、2的凸缘 为圆柱外齿轮,齿数差为1,两个内齿轮3、4用螺钉、定位销紧固在螺母座上。调整 时先将内齿轮卸下,根据间隙大小使两个螺母分别向相同方向转过1个齿或几个齿, 然后再插入内齿轮,使螺母在轴向相互移动了相应的距离,从而消除两个螺母的轴向 间隙。

思考一下

何种零件轮廓受反向间隙影响比较大?

今天,你离成功更近一步!

内容概要本ຫໍສະໝຸດ 课程主要介绍以下四个方面的内容:滚珠丝杠螺母副间隙的影响

垫片调整间隙法 齿差调整间隙法

螺纹调整间隙法

重点:滚珠丝杠螺母副间隙的调整方法 难点:反向间隙如何影响机械加工精度

滚珠丝杠螺母副间隙的调整方法

1滚珠丝杠螺母副间隙的影响

滚珠丝杠螺母副的滚珠与滚道间隙,会导致机床在该方向上反向传动时信号丧失,影 响反向传动精度和轴向刚度,所以必须消除轴向间隙。

滚珠丝杠螺母副的计算和选型

滚珠丝杠螺母副的计算和选型Δ3一、进给传动部件的计算和选型进给传动部件的计算和选型主要包括:确定脉冲当量、计算切削力、选择滚珠丝杠螺母副、计算减速器、选择步进电机等。

1、脉冲当量的确定根据设计任务的要求,X方向的脉冲当量为δx=0.005mm/脉冲,Z 方向为δz=0.01mm/脉冲。

2、切削力的计算切削力的分析和计算过程如下:设工件材料为碳素结构钢,σb=650Mpa;选用刀具材料为硬质合金YT15;刀具几何参数为:主偏角κr=45°,前角γo=10°,刃倾角λs=-0°;切削用量为:背吃刀量a p=1mm,进给量f=0.18mm/r,切削速度vc=90m/min。

查表得:C Fc=270,x Fc=1.0,y Fc=0.75,n Fc=-0.15。

=1.0;刃倾角、前角和刀尖圆弧查表得:主偏角κr的修正系数kκrFc半径的修正系数均为1.0。

由经验公式(3—2),算得主切削力F c=2673.4N。

由经验公式F c:F f:F p=1:0.35:0.4,算得进给切削力F f=935.69N,背向力F p=1069.36N。

3、滚珠丝杠螺母副的计算和选型(1)工作载荷F m的计算已知移动部件总重G=1300N;车削力F c=2673.4N,F p=1069.36N,F f=935.69N。

根据F z=F c,F y=F p,F x=F f的对应关系,可得:F z=2673.4N,F y=1069.36N,F x=935.69N。

选用矩形—三角形组合滑动导轨,查表,取K=1.15,μ=0.16,代入F m=KF x+μ(F z+G),得工作载荷F m=1712N。

(2)最大动载荷F Q的计算设本车床Z向在最大切削力条件下最快的进给速度v=0.8m/min,初选丝杠基本导程P h=6mm,则此时丝杠转速n=1000v/P h=133r/min。

取滚珠丝杠的使用寿命T=15000h,代入L0=60nT/106,得丝杠系数L0=119.7×106r。

丝杠螺母传动机构[方案]

![丝杠螺母传动机构[方案]](https://img.taocdn.com/s3/m/f2def0cd29ea81c758f5f61fb7360b4c2e3f2a23.png)

丝杠螺母机构又称螺旋传动机构。

它主要用来将旋转运动变换为直线运动或将直线运动变换为旋转运动。

有以传递能量为主的(如螺旋压力机、千斤顶等);也有以传递运动为主的如机床工作台的进给丝杠);还有调整零件之问相对位置的螺旋传动机构等。

丝杠螺母机构有滑动摩擦机构和滚动摩擦机构之分。

滑动丝杠螺母机构结构简单,加工方便,制造成本低,具有自锁功能,但其摩擦阻力矩大、传动效率低(30%~40%)。

滚珠丝杠螺母机构虽然结构复杂、制造成本高,不能自锁,但其最大优点是摩擦阻力矩小、传动效率高(92%~98%),精度高,系统刚度好,运动具有可逆性,使用寿命长,因此在机电一体化系统中得到大量广泛应用。

本节主要介绍滚珠丝杠螺母机构。

1.工作原理如图2—1所示,丝杠4和螺母1的螺纹滚道间置有滚珠2,当丝杠或螺母转动时,滚珠2沿螺纹滚道滚动,则丝杠与螺母之间相对运动时产生滚动摩擦,为防止滚珠从滚道中滚出,在螺母的螺旋槽两端设有回程引导装置3,如图2一la所示的反向器和图2—1b所示的挡珠器,它们与螺纹滚道形成循环回路,使滚珠在螺母滚道内循环。

2.传动形式根据丝杠和螺母相对运动的组合情况,其基本传动形式有如图2—2所示的四种类型。

(1)螺母固定、丝杠转动并移动如图2—2a所示,该传动形式因螺母本身起着支承作用,消除了丝杠轴承可能产生的附加轴向窜动,结构较简单,可获得较高的传动精度。

但其轴向尺寸不宜太长,否则刚性较差。

因此只适用于行程较小的场合。

(2)丝杠转动、螺母移动如图2-2b所示,该传动形式需要限制螺母的转动,故需导向装置。

其特点是结构紧凑,丝杠刚性较好。

适用于工作行程较大的场合。

(3)螺母转动、丝杠移动如图2_2c所示,该传动形式需要限制螺母移动和丝杠的转动,由于结构较复杂且占用轴向空间较大,故应用较少。

(4)丝杠固定、螺母转动并移动如图2—2d所示,该传动方式结构简单、紧凑,但在多数情况下使用极不方便,故很少应用。

此外,还有差动传动方式,其传动原理如图2_3所示。

滚珠丝杠螺母副间隙调整方式

滚珠丝杠螺母副间隙的调整方式主要有以下几种:

垫片调隙式:通过调整垫片的厚度使螺母产生轴向位移,以消除间隙和产生预拉紧力。

这种结构的特点是构造简单、可靠性好、刚度高以及装卸方便。

但调整费时,并且在工作中不能随意调整,除非更换厚度不同的垫片。

螺纹调隙式:其中一个螺母的外端有凸缘而另一个螺母的外端没有凸缘而制有螺纹,它伸出套筒外,并用两个圆螺母固定着。

旋转圆螺母时,即可消除间隙,并产生预拉紧力,调整好后再用另一个圆螺母把它锁紧。

硬调整法:使用机械性的方法使丝杠螺母副间隙消除,根本上实现无间隙进给。

但比起调整它的过程要复杂一些,而且还要经过多次调整,方能达到理想的工作状态。

软调整法:在加工程序中加入刀补数,刀补数等于所测得的轴向间隙数或是调整数控机床系统轴向间隙参数的数值。

但这是治标不治本的办法。

机电一体化技术与系统项目2任务2滚珠丝杠螺母副

• 分析十字滑台滚珠丝杠螺母副的作用,它 的选用及调试对机电一体化系统的影响。 • 任务书发放,分析要求,资讯资料,制定 计划

能力目标 • 1. 掌握滚珠丝杠副的工作原理; • 2. 掌握滚珠丝杠副间隙的调整及施加预紧力的方 法; • 3. 能进行滚珠丝杠副的选型及计算。 工作内容 • 1. 制定数控车床进给轴滚珠丝杠副的装配计划, 编制工艺文件; • 2. 进行滚珠丝杠副的装配; • 3. 进行滚珠丝杠间隙的调整及预紧。

2. 滚珠丝杠螺母副支承方式选择

• 合适的支承方式,能保证滚珠丝杠螺母副 的刚度和精度。滚珠丝杠螺母副的支承按 其限制丝杠的轴向窜动情况,分为三种形 式,如表8-2.1所示。 • 一般情况下,应将固定端作为轴向位置的 基准,尺寸链和误差计算都由此开始。并 尽可能以固定端为驱动端。

3. 制动方式选择

主题讲解

• 一、认识滚珠丝杠螺母副

滚珠丝杆副结构

端盖循环

插管循环

HMD系列螺母冷却滚珠丝杠

• 在新产品中有一款高速机床用的“HMD 系列螺母冷却滚珠丝杠”,该款产品性 能最高输送速度达120 m/min,且有以 下几个特点:(1)静音、高速:采用新型 循环,静音,高速;(2)冷却效果:螺母 冷却时,具有与轴芯冷却同等的冷却能 力,轴芯冷却与螺母冷却轴的温度基本 相同采用螺母冷却时工作台温度比轴芯 冷却时低约3 ℃,提高加工精度;(3)预 紧:螺母冷却不会增加滚珠丝杠的预紧 力;(4)安装方便:成本低、只需将油管 接在法兰盘上即可;(5)精度:减少滚珠 丝杠向工作台热传递,保证高精度。

• 由于滚珠丝杠螺母副传动效率高,又无自 锁能力,故需安装制动装置以满足其传动 要求,特别是当其处于垂直传动时。 • 制动方式很多,可以采用具有刹车作用的 制动电机、摩擦制动器、超越离合器等。 图8-2.9为数控卧式铣镗床主轴箱进给丝杠 的制动装置示意图,采用的是摩擦制动器。

滚珠丝杠副的精度等级与丝杠制造最大长度

外循环

结构

圈数 列数 螺母外径

特点

每个返向器 1 圈 2 列以上 小

通过返向器组成滚珠循环回路,每一个 返向器组成 1 圈滚珠链。承载小,适应 于螺母外径小、导程小的滚珠丝杠副结 构。

1.5 圈以上(2.5、3.5 圈) 1 列以上 大

40

34

47

39

55

44

表 5 任 意 300 mm行 程 内 变 动 量 ( V300p) 和 2π 弧 度 内 行 程 变 动 量 ( V2πp)

精度等级

V 300p V2πp

1

2

3

4

6

8

12

16

4

5

6

7

注:7,10 级属传动滚珠丝杠副,在表 4,表 5 中未列出。

单位:μm 5 23 8

4

3.2 滚珠丝杠副安装轴颈跳动及位置公差

200

16

18

20

26

32

注: l 长度处支承轴径相对于 A 基准的径向圆跳动,当 l6 ≤ l 时为 t6 p ,当 l6 > l 时,其允许值为:

t6

p

×

l6 l

表 8 支承轴径肩面对A基准的圆跳动t8

公称直径

公差等级

d0

1

2

3

4

5

mm

t8p,μm

≥ 6 - 63

3

4

4

5

5

5

表 9 滚珠螺母安装端面对B基准的径向跳动t9

传动效率 Ed≥90%。

二、JCSGY 滚珠丝杠副结构与预紧方 式

滚珠丝杠螺母副的计算和选型

滚珠丝杠螺母副的计算和选型一、滚珠丝杠螺母副的计算方法1.导程和螺距的计算:导程是指螺纹螺旋线上两个相邻螺纹峰之间的距离;螺距是指螺纹进行一周所需要的长度。

导程和螺距的计算可以根据实际需求和使用条件来确定,一般需要考虑运动速度、负载等因素。

2.负载计算:负载是指施加在滚珠丝杠上的力或扭矩。

在计算滚珠丝杠螺母副的负载时,需考虑运动的方向、大小、加速度等因素,以确保滚珠丝杠能正常承载负载,并具有足够的寿命。

3.传动效率计算:传动效率是指滚珠丝杠螺母副在工作过程中能够实际转换的功率和输入功率之间的比值。

传动效率的计算需要考虑滚珠丝杠的摩擦力、滚珠与螺纹之间的接触角、滚珠与导轨之间的接触角等因素,可以通过实验或理论计算来确定。

4.动力学计算:动力学计算主要包括滚珠丝杠螺母副的加速度、线速度和力矩等参数的计算。

这些参数的计算可以通过力学模型、动力学理论和实验数据等方法来确定,以确保滚珠丝杠螺母副在工作时能够满足要求,不产生过大的振动和冲击。

二、滚珠丝杠螺母副的选型要点1.负载要求:根据实际负载要求来选取合适的滚珠丝杠螺母副。

一般情况下,需考虑负载的大小、方向、频率等,以确保选择的滚珠丝杠螺母副能够承受负载并具备足够的寿命。

2.运动速度要求:根据实际运动速度的要求来选取合适的滚珠丝杠螺母副。

一般情况下,运动速度越高,所需的精度和刚性要求越高,需要选择更高级别的滚珠丝杠螺母副。

3.精度要求:根据实际精度要求来选取合适的滚珠丝杠螺母副。

一般情况下,需考虑滚珠丝杠螺母副的回转精度、重复性精度等指标,以确保所选的滚珠丝杠螺母副能够满足要求。

4.环境条件:根据实际工作环境的要求来选取合适的滚珠丝杠螺母副。

一般情况下,需考虑滚珠丝杠螺母副的防尘、防水、耐腐蚀等性能,以确保所选的滚珠丝杠螺母副能够适应各种工作环境。

5.维护和保养要求:根据实际需求来选择易于维护和保养的滚珠丝杠螺母副。

一般情况下,可考虑选择带有自动润滑装置的滚珠丝杠螺母副,以减少维护工作。

滚珠丝杠副的设计计算

FC K F K H K AFm

1.2 1.0 1.0 3800 4560(N )

• (2) 根据寿命条件计算额定动载荷 Ca'

Ca'

FC

3

nm Lh 1.67 104

100 15000 4560 3 1.67 104

20422(N )

(3)按照满足Ca≥ C'a旳原则选择丝杠副尺寸,查表得 如下规格:

规格型号

D0

公称导 程

p

丝杠外 径

d

钢球直 径

d0

丝杠内 径

d1

循环圈 数

动负荷 Ca(KN)

FFZD3210-3 32 10

32.5 7.144 27.3

-

25.7

FFZD5006-5 50

6

48.9 3.969 45.76

-

26.4

• 考虑多种原因,选FFZD5006-5,其中:

•

公称直径:D0=50mm

FFZD5006-5 50

6

48.9 3.969 45.76

-

26.4

• (4) 稳定性验算 • ①因为一端轴向固定旳长丝杠在工作时可能发生失稳,

所以在设计时应验算其安全系数S,其值应不小于[S]。

• 丝杠不会发生失稳旳最大载荷称为临界载荷 Fcr

Fcr

2EIa ( l)2

• 式中:E—丝杠旳弹性模量,对钢 E 206GPa

I a —丝杠危险截面旳轴惯性矩

Ia

d14

64

0.045764 64

2.15107 m4

—长度系数,双推-简支时, 2 / 3

Fcr

2 EIa ( l ) 2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录前言……………………………………………………………………………………滚珠丝杠螺母副的设计……………………………………………………轴承选择……………………………………………………………………………电机选择……………………………………………………………………………设计总结……………………………………………………………………………参考文献……………………………………………………………………………前言机电一体化是以机械技术和电子技术为主题,多门技术学科相互渗透、相互结合的产物,是正在发展和逐渐完善的一门新兴的边缘学科。

机电一体化使机械工业的技术结构、产品结构、功能与构成、生产方式及管理体系发生了巨大变化,使工业生产由“机械电气化”迈入了以“机电一体化”为特征的发展阶段。

随着社会生产和科学技术的迅速发展,机械产品的性能和质量不断提高。

产品的更新换代也不断加快。

因此对机床不仅要求具有较高的精度和生产率,而且应能迅速地适应产品零件的变换,生产的需要促使了数控机床的产生。

数控机床是指机床的操作命令以数值数字的形式描述工作过程按规定的程序自动进行的机床。

随着微电子技术,特别是计算机技术的发展,数控机床迅速地发展起来。

装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。

马克思曾经说过“各种经济时代的区别,不在于生产什么,而在于怎样生产,有什么劳动资料生产”。

制造技术和装备就是人类生产活动的最基本的生产资料,而数控技术又是当今先进制造技术和装备最核心的技术。

当今世界各国制造业广泛采用的数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。

此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。

总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

此次“机电一体化课程设计”主要简单设计出数控机床系统,其实离实际真正工业用数控机床还有很大的距离。

由于时间仓促和自己知识水平有限,在设计中难免会有些许瑕疵,恳请老师指正。

1 滚珠丝杠螺母副的设计1.1 确定滚珠丝杠副的导程Ph =Vmaxinmax=100001×1200=8.3mm取Ph=10mmPh:滚珠丝杠副的导程mmVmax:工作台最高移动速度nmax:电机最高转速i:传动比因电机与丝杠直联,i=1Vmax =10m/min ,nmax= 1200r/min代入得, Ph=8.3mm查表,取Ph=10mm1.2 确定当量转速与当量载荷1.2.1 各种切削方式下,丝杠转速nmax =VmaxPh=350010=350r/minnmin =VminPh=110=0.1r/min1.2.2 各种切削方式下,丝杠轴向载荷Fmax=4500+0.01×833=4583.3NFmin=0.01×833=83.3N1.2.3 当量转速nm =nmax+nmin2=350+0.12=175.05mm/min1.2.4 当量载荷Fm =2Fmax+Fmin3=2×1583.3+83.33=3083.3N1.3 预期额定动载荷1.3.1 按预期工作时间估算Cam=360nmLhFmfw100fafcCam:预期额定动载荷N按表查得:轻微冲击取 fw =1.3 fa=1 可靠性90%取fc=1已知:Lh=15000小时代入得 Cam=28362.6N1.3.2 拟采用预紧滚珠丝杠副,按最大负载Fmax计算:Cam =FeFmax按表查得:中预载取 fe=4.5代入得Cam=20624.85N取以上两种结果的最大值 Cam=28362.6N 1.4 确定允许的最小螺纹底径1.4.1 估算丝杠允许的最大轴向变形量①δm ≤(13~14)重复定位精度②δm ≤(14~15)定位精度δm : 最大轴向变形量µm已知:重复定位精度6µm, 定位精度12µm①δm =2 δm=3 ②δm=3取两种结果的小值δm=2µm1.4.2 估算最小螺纹底径丝杠要求预拉伸,取两端固定的支承形式d2m =10210FLпδm E=0.0392FLδmd2m:最小螺纹底径mmL≈ (1.1~1.2)行程+(10~14)Ph=1.1×350+10×10=485mm静摩擦力F=μmg=0.01×85×9.8=8.3N代入得d2m =0.03928.3×4852=1.7mm1.5 确定滚珠丝杠副的规格代号1.5.1 选内循环浮动式法兰,直筒双螺母型垫片预形式1.5.2 由计算出的Ph ,Cam,d2m在样本中取相应规格的滚珠丝杠副FFZD4010-3Ph =10mm , Ca=30000>Cam=28362N, d2=39.5mm>d2m=1.7mm1.6 确定滚珠丝杠副预紧力Fp =13Fmax=13×4583.3=1527.8N1.7 行程补偿值与与拉伸力1.7.1 行程补偿值C=11.8△tLu×10-6式中:Lu=350+148+2×30=558mm △t取2.5°C代入得C=17μm1.7.2 预拉伸力Ft =1.95△td22=1.95×2.5×34.32=5735.4N1.8 确定滚珠丝杠副支承用的轴承代号、规格1.8.1 轴承所承受的最大轴向载荷FBmax =Ft+Fmax=5735+4583.3≈10320N1.8.2 轴承类型两端固定的支承形式,选背对背60°角接触推力球轴承1.8.3 轴承内径d 略小于d2=34.3mmFBP =13FBmax=3279N取 d=30mm1.8.4 轴承预紧力预加负荷3300N≥FBP=1527.8N 1.8.5 按样本选轴承型号规格选760206TNI轴承d=30mm1.9 滚珠丝杠副工作图设计1.9.1丝杠螺纹长度Ls:由表查得余程Le=40Ls =Lu+2Le=560+2×40=640mm1.9.2 两固定支承距离L1L1=640+135=775mm丝杠全长LL=775+85+85=945mm1.9.3 行程起点离固定支承距离LL0=L2+B=15+15=30mm2 电机选择2.1 参数计算2.1.1 功率P=Fv=4500×1260=900W2.1.2 负载转动惯量JL(kg·m2)及传动系统转动惯量J(kg·m2)的计算JL =ΣJi(ninm)2+Σmj(vj2пnm)2式中JL ,ni为各旋转件的转动惯量(kg·m2)和转速(r/min)mj ,vj为各直线运动件的质量(kg)和速度(m/min)Jm ,nm为电机的转动惯量(kg·m2)和转速(r/min)JL=20kg·cm22.1.3 力矩计算空载启动时,折算到电机轴上的加速力矩TamaxTamax =JLnmax9.6t=2×10-3×15009.6×2=0.125N·M折算到电动机上的摩擦力矩TtTt =FPh2пηi×10-3=8.3×102×3.14×0.8×1×10-3=0.0165N·m由于丝杠预紧力引起和折算到电动机轴上的附加摩擦力矩TT0=Famax×Ph(1-η2)2пηi×10-3=8700×10×(1-0.92)2×3.14×0.8×1×10-3=3.29N·m总力矩 Tm = Tamax+ Tt+ T=3.43N·m2.2 型号选择根据转动惯量和力矩选择电机型号为120MB150B-001000 2.3 联轴器选择根据电动机轴径,力矩等因素选择联轴器LK11-126K-22223 传动系统刚度3.1 丝杠抗压刚度 3.1.1 丝杠最小抗压刚度 K smin =6.6d 22L 1×102K smin :最小抗压刚度N/μm d 2:丝杠底径 L 1:固定支承距离代入得 K smin =6.6×34.32775 ×102=1001.9N/μm3.1.2 丝杠最大抗压刚度K smax =6.6×d 22L 14L 0(L 1-L 0) ×102=6731.3N/μm3.2 支承轴承组合刚度 3.2.1 一对预紧轴承的组合刚度 K BO =2×2.34×3d Q Z 2F amax sin 5β K BO :一对预紧轴承的组合刚度 N/μm d Q :滚珠直径mm Z :滚珠数Famax:最大轴向工作载荷N β:轴承接触角dQ=7.938,Z=19,β=60代入得KB0=1076 N/μm3.2.2 支承轴承组合刚度由两端固定支承Kb =2KBO=2×1076=3152 N/μm3.2.3 滚珠丝杠副滚珠和滚道的接触刚度KC =Kc′3FP0.1CaKC:滚珠和滚道的接触刚度N/μmKc′:查样本上的刚度 N/μmFP:滚珠丝杠副预紧力 NCa:额定动载荷 N由样本查得:Kc ′=973 N/μm;Ca=30000N;FP=1528N代入得KC=777N/μm3.3 刚度验算及精度选择3.3.1 验算传动系统刚度1 Kmin =1Ksmin+1Kb+1Kc=1101.9+12152+1777=2.7×10-3N/μmKmin=3701 Kmax =1Ksmax+1Kb+1Kc==1.9×10-3N/μmKmax=526F0=μw1=0.01×85×9.8=8.3NKmin ≥1.6F0反向差值已知反向差值或重复定位精度为10Kmin ≥1.6×8.310=1.3283.3.2 传动系统刚度变化引起的定位误差δk=F0(1K min -1Kmax)=6.6×10-3μm3.3.3 确定精度V300p:任意300mm内的行程变动量对半闭环系统言V300P ≤0.8×定位精度-δk所以,丝杠精度选取3级3.3.4 确定滚珠丝杠副的规格代号已确定的型号FFZD公称直径 40mm 导程 10mm 螺纹长度 640mm 丝杠全长 945mm P类3级精度即 FFZD3210-3-P3/945×6403.4 验算临界压缩载荷丝杠所受最大轴向载荷小于丝杠预拉伸力Ft不用验算3.5 验算滚珠丝杠副的临界转速nc(r/min)nc =fd2Lc22×107f:与支承形式有关的系数d2:丝杠底径mmLc2:临界转速计算长度mm 由表得 f=21.9d2=34.3mmLc2=L1-L=775-30=745mm代入得 nc =21.9×34.37452×107=13534>nmax=1200r/min3.6 验算DnDpw =d2+Dw=34.3+7.144=34.444mmDn =Dpw·nmax=34.444×1200=41332.8<70000Dpw:滚珠丝杠副的节圆直径mmnmax:滚珠丝杠副最高转速r/min3.7 基本轴向额定静载荷Coa验算fs Famax≤Coafs一般为1.5Coa=50.2kN=66300NFamax=870N/μm1.5×8700=13050<66300 3.8 强度计算[σ] 14пd22≥Famaxd2≥24Famaxп[σ][σ]许用应力(N/mm2)取[σ]=726N/mm2d2≥24×87003.14×726=3.91mm 验算合格4控制系统的设计4.1控制系统PLC与变频器,编码器,交流电机连线图的设计4.1.1硬件的选择3G3MZ系列变频器乃针对各种变频调速应用而开发:人性化的设计和先进的制造管理技术以及欧姆龙一贯的造型简约、功能丰富的风格,结合最新的用户的技术需求,使其具备了高贵的血统和最贴近市场的元素。