薄膜物理-CH6溶液镀膜法知识课件

合集下载

镀膜技术PVD-PPT幻灯片课件

5

Hale Waihona Puke 最早出现的金属沉积工艺钨W(Tm=3380℃) 钽Ta(Tm=2980℃) 钼Mo(Tm=2630℃)

6

蒸发装置的选择和运用很重要

热效率:热传导和热辐射对薄膜制备是不利的 (必须使坩埚或电极冷却)

For example, 在1500°C下蒸发Al: 选用合适的蒸发源, 所需能量为2.4kW.h/kg; 用电阻丝蒸发,所需能量为7-20kW.h/kg; 用TiB2电阻加热蒸发, 所需能量为50-100kW.h/kg;

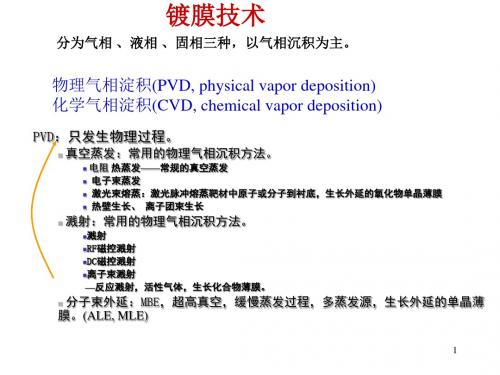

溅射:常用的物理气相沉积方法。

溅射 RF磁控溅射 DC磁控溅射 离子束溅射 —反应溅射,活性气体,生长化合物薄膜。

分子束外延:MBE,超高真空,缓慢蒸发过程,多蒸发源,生长外延的单晶薄 膜。(ALE, MLE)

1

PVD的概念:在真空度较高的环境下,通过加热或高能

粒子轰击的方法使源材料逸出沉积物质粒子(可以是原子、 分子或离子),这些粒子在基片上沉积形成薄膜的技术。 其技术关键在于:如何将源材料转变为气相粒子(而非CVD 的化学反应)!

② 单个入射离子轰击出的产物粒子数与入射离子的能量/质量都有关;

均可用弹性碰撞理论解释!

22

③ 溅射产物粒子的平均速度 >> 蒸发出的粒子。

溅射镀膜的基本物理过程:

溅射镀膜何以实现?

气体放电 等离子体 带电离子 电场作用 离子加速 高能离子 撞击靶材 溅射 发射靶材原子 飞向基板 形成 沉积 获得薄膜!

所以可蒸发材料受到限制; 蒸发率低; 加热速度不高,蒸发时待蒸发材料如为合金或化合物,

则有可能分解或蒸发速率不同,造成薄膜成分偏离蒸发物 材料成分。

高温时,钽和金形成合金,铝、铁、镍、 钴等与钨、钼、钽等形成合金

《镀膜工艺》课件

激光镀膜:利用激光照射靶材,使其表 面原子或分子溅射出来,在基材表面形 成薄膜

电子束蒸发镀膜:利用电子束加热靶材, 使其在真空环境下蒸发,在基材表面形 成薄膜

化学镀膜工艺

化学镀膜工艺简介 化学镀膜工艺的分类 化学镀膜工艺的应用领域 化学镀膜工艺的发展趋势

复合镀膜工艺

原理:通过在基材表面沉积多层不同性质的薄膜,形成复合膜层 特点:具有多种功能,如耐磨、耐腐蚀、抗反射等 应用:广泛应用于光学、电子、机械等领域 工艺流程:包括预处理、沉积、后处理等步骤

固化阶段:通过加热、光 照等方法使镀膜材料固化

检测阶段:检查镀膜层的 厚度、均匀性等性能指标

后处理阶段:对镀膜后的 工件进行清洗、抛光等处 理,提高其表面质量

后处理

清洗:去除残留 的化学物质和杂 质

干燥:去除水分, 防止腐蚀和氧化

抛光:提高表面 光洁度,改善外 观

检验:检查镀膜 质量,确保符合 标准要求

研发方向:环保、 节能、高效、多功 能

应用领域:电子、 光学、生物、医疗、 航空航天等

研发成果:新型纳 米材料、有机无机 复合材料、生物材 料等

未来展望:新材料 的研发和应用将推 动镀膜工艺的发展 ,提高产品质量和 性能,拓展应用领 域。

镀膜工艺的绿色化与可持续发展

绿色镀膜:采用 环保材料,减少 对环境的污染

镀膜工艺流程

前处理

目的:去除工件表面的油污、锈迹等杂质 步骤:清洗、除油、除锈、除氧化皮等 设备:清洗机、除油机、除锈机等 材料:清洗剂、除油剂、除锈剂等 注意事项:确保工件表面清洁,避免污染后续镀膜过程

镀膜

准备阶段:选择合适的镀 膜材料和设备

清洗阶段:去除工件表面 的油污、锈迹等

镀膜阶段:将镀膜材料均 匀地涂覆在工件表面

电子束蒸发镀膜:利用电子束加热靶材, 使其在真空环境下蒸发,在基材表面形 成薄膜

化学镀膜工艺

化学镀膜工艺简介 化学镀膜工艺的分类 化学镀膜工艺的应用领域 化学镀膜工艺的发展趋势

复合镀膜工艺

原理:通过在基材表面沉积多层不同性质的薄膜,形成复合膜层 特点:具有多种功能,如耐磨、耐腐蚀、抗反射等 应用:广泛应用于光学、电子、机械等领域 工艺流程:包括预处理、沉积、后处理等步骤

固化阶段:通过加热、光 照等方法使镀膜材料固化

检测阶段:检查镀膜层的 厚度、均匀性等性能指标

后处理阶段:对镀膜后的 工件进行清洗、抛光等处 理,提高其表面质量

后处理

清洗:去除残留 的化学物质和杂 质

干燥:去除水分, 防止腐蚀和氧化

抛光:提高表面 光洁度,改善外 观

检验:检查镀膜 质量,确保符合 标准要求

研发方向:环保、 节能、高效、多功 能

应用领域:电子、 光学、生物、医疗、 航空航天等

研发成果:新型纳 米材料、有机无机 复合材料、生物材 料等

未来展望:新材料 的研发和应用将推 动镀膜工艺的发展 ,提高产品质量和 性能,拓展应用领 域。

镀膜工艺的绿色化与可持续发展

绿色镀膜:采用 环保材料,减少 对环境的污染

镀膜工艺流程

前处理

目的:去除工件表面的油污、锈迹等杂质 步骤:清洗、除油、除锈、除氧化皮等 设备:清洗机、除油机、除锈机等 材料:清洗剂、除油剂、除锈剂等 注意事项:确保工件表面清洁,避免污染后续镀膜过程

镀膜

准备阶段:选择合适的镀 膜材料和设备

清洗阶段:去除工件表面 的油污、锈迹等

镀膜阶段:将镀膜材料均 匀地涂覆在工件表面

薄膜物理溅射镀膜演示文稿

溅射阈值指使靶材原子发生溅射的入射离子所必须具有 的最小能量。溅射阈值主要取决于靶材料,与离子质量无明 显依赖关系。

溅射阈值随靶材原子序数增加而减小。 绝大多数金属的溅射阈值为20~40eV, 相当于升华热的4倍.

2.溅射率 溅射率表示正离子轰击靶阴极时,平均每个正离子能从

阴极上打出的原子数。又称溅射产额或溅射系数,常用S表 示。

*工作时,先将真空室预抽到高真空(如10-3 Pa),然后,通入氩气使 真空室内压力维持在1~10 Pa时,接通电源( 1-5 KV)使在阴极和阳极 间产生异常辉光放电,并建立起等离子区,其中带正电的氩离子受到电 场加速而轰击阴极靶,从而使靶材产生溅射。

* 气体放电产生的正离子飞向阴极靶,一次电子飞向阳极。 正离子轰击阴 极进所产生的二次电子,经加速后去补充被消耗的一次电子来维持持续放 电(辉光放电达到自持)。(压强太低(太高)、阴阳极距离太短(太长)?P58)

当入射离子能量较小时,溅射率 随入射离子能量的增加而呈指数 上升;

其后,随入射离子能量的增加出 现一个线性增大区;

之后,逐渐达到一个平坦的最大 值而呈饱和状态。

如果再增大E,则因离子注入效 应反而使S值开始下降。

(3)入射离子种类与溅射率的关系

入射离子的原子量越大,溅射率越高 ;溅射率也与入射 离子的原子序数呈现周期性变化的关系。

溅射率与入射离子种类、能量、角度及靶材的类型、晶 格结构、表面状态、升华热大小等因素有关。

(1)靶材料与溅射率的关系

a.溅射率S 随靶材元素原子序数增加而增大(相同条件, 同一种离子轰击不同元素的靶材料)。

b.晶格结构不同,S不同。 c.与表面清洁度有关,清洁度高,S大。 d.升华热大,S小。

(2)入射离子能量与溅射率的关系

溅射阈值随靶材原子序数增加而减小。 绝大多数金属的溅射阈值为20~40eV, 相当于升华热的4倍.

2.溅射率 溅射率表示正离子轰击靶阴极时,平均每个正离子能从

阴极上打出的原子数。又称溅射产额或溅射系数,常用S表 示。

*工作时,先将真空室预抽到高真空(如10-3 Pa),然后,通入氩气使 真空室内压力维持在1~10 Pa时,接通电源( 1-5 KV)使在阴极和阳极 间产生异常辉光放电,并建立起等离子区,其中带正电的氩离子受到电 场加速而轰击阴极靶,从而使靶材产生溅射。

* 气体放电产生的正离子飞向阴极靶,一次电子飞向阳极。 正离子轰击阴 极进所产生的二次电子,经加速后去补充被消耗的一次电子来维持持续放 电(辉光放电达到自持)。(压强太低(太高)、阴阳极距离太短(太长)?P58)

当入射离子能量较小时,溅射率 随入射离子能量的增加而呈指数 上升;

其后,随入射离子能量的增加出 现一个线性增大区;

之后,逐渐达到一个平坦的最大 值而呈饱和状态。

如果再增大E,则因离子注入效 应反而使S值开始下降。

(3)入射离子种类与溅射率的关系

入射离子的原子量越大,溅射率越高 ;溅射率也与入射 离子的原子序数呈现周期性变化的关系。

溅射率与入射离子种类、能量、角度及靶材的类型、晶 格结构、表面状态、升华热大小等因素有关。

(1)靶材料与溅射率的关系

a.溅射率S 随靶材元素原子序数增加而增大(相同条件, 同一种离子轰击不同元素的靶材料)。

b.晶格结构不同,S不同。 c.与表面清洁度有关,清洁度高,S大。 d.升华热大,S小。

(2)入射离子能量与溅射率的关系

《材料物理薄膜物理》课件

《材料物理薄膜物理》 ppt课件

CONTENTS 目录

• 材料物理与薄膜物理概述 • 材料的基本性质 • 薄膜的制备与生长机制 • 薄膜的物理性能与应用 • 材料与薄膜物理与薄膜物理概述

材料物理的定义与重要性

定义

材料物理是一门研究材料结构、性能和应用的科学,主要关注材料的基本组成 、微观结构和宏观性质之间的关系。

CHAPTER 03

薄膜的制备与生长机制

薄膜的制备方法

01

02

03

物理气相沉积法

利用物理过程将材料蒸发 或溅射到基底上形成薄膜 ,包括真空蒸发、溅射和 离子束沉积等。

化学气相沉积法

通过化学反应将气体转化 为固态薄膜,包括热化学 气相沉积和等离子体增强 化学气相沉积等。

液相外延法

在单晶基底上通过控制温 度和成分,使溶质从溶液 中析出,形成单晶薄膜。

介电性能

薄膜的介电常数和介质损耗是其电学 性能的重要参数,影响其在电子和微 波器件中的应用。

薄膜的磁学性能

磁导率与磁损耗

磁性薄膜的磁导率和磁损耗特性决定了其在磁记录、磁传感 器等领域的应用。

磁各向异性

不同方向的磁化行为,影响磁性薄膜的磁学性能和应用。

薄膜的应用领域

光学仪器制造

高反射、高透过的光学薄膜广 泛应用于各种光学仪器制造。

材料在循环应力作用下抵抗断裂的能力, 与其使用寿命密切相关。

材料的热学性质

热容与热导率

描述材料在温度变化时吸收或释放热量的能 力,以及热量在材料内部的传导速度。

热稳定性

材料在温度变化时保持其物理和化学性质稳 定的能力。

热膨胀

材料在温度升高时体积增大的现象。

热辐射

材料发射或吸收电磁辐射的能力,与温度和 波长有关。

CONTENTS 目录

• 材料物理与薄膜物理概述 • 材料的基本性质 • 薄膜的制备与生长机制 • 薄膜的物理性能与应用 • 材料与薄膜物理与薄膜物理概述

材料物理的定义与重要性

定义

材料物理是一门研究材料结构、性能和应用的科学,主要关注材料的基本组成 、微观结构和宏观性质之间的关系。

CHAPTER 03

薄膜的制备与生长机制

薄膜的制备方法

01

02

03

物理气相沉积法

利用物理过程将材料蒸发 或溅射到基底上形成薄膜 ,包括真空蒸发、溅射和 离子束沉积等。

化学气相沉积法

通过化学反应将气体转化 为固态薄膜,包括热化学 气相沉积和等离子体增强 化学气相沉积等。

液相外延法

在单晶基底上通过控制温 度和成分,使溶质从溶液 中析出,形成单晶薄膜。

介电性能

薄膜的介电常数和介质损耗是其电学 性能的重要参数,影响其在电子和微 波器件中的应用。

薄膜的磁学性能

磁导率与磁损耗

磁性薄膜的磁导率和磁损耗特性决定了其在磁记录、磁传感 器等领域的应用。

磁各向异性

不同方向的磁化行为,影响磁性薄膜的磁学性能和应用。

薄膜的应用领域

光学仪器制造

高反射、高透过的光学薄膜广 泛应用于各种光学仪器制造。

材料在循环应力作用下抵抗断裂的能力, 与其使用寿命密切相关。

材料的热学性质

热容与热导率

描述材料在温度变化时吸收或释放热量的能 力,以及热量在材料内部的传导速度。

热稳定性

材料在温度变化时保持其物理和化学性质稳 定的能力。

热膨胀

材料在温度升高时体积增大的现象。

热辐射

材料发射或吸收电磁辐射的能力,与温度和 波长有关。

化学溶液镀膜法PPT

当电位较负的基体金属 A 浸入到电位较正的金属离 子 B2+ 溶液中时,由于存在一定的电动势而形成微电池, 在 A 表面上,发生金属 B 析出。

A B B A

2

2

与化学镀的区别

置换反应本质上是一种在界面上固液两相间金属原子 和离子相互交换的过程。其与化学镀的区别在于无需 在溶液中加入化学还原剂,因为基体本身就是还原剂。

4) 无毒,有利于环保。

5) 投资少,数百元设备即可.

化学镀的应用:

1) 化学镀在金属材料表面上的应用

铝或钢材料等非贵金属基底可用化学镀镍技术防 护,并可避免用难以加工的不锈钢来提高它们的 表面性质。化学镀银主要用于电子部件的焊接点、 印制线路板,以提高制品的耐蚀性和导电性能。 还广泛用于各种装饰品。

Materials Physics

2.4.5 化学溶液镀膜法 化学溶液镀膜法

在溶液中利用化学反应或电化学原理在基体材

料表面上沉积成膜的一种技术。

主要方法:

化学反应沉积、阳极氧化、电镀和溶胶-凝胶法 等。

Materials Physics

化学反应沉积镀膜法

1. 化学镀

通常称为无电源电镀,是利用还原剂从所镀物质的溶 液中以化学还原作用,在镀件的固液两相界面上析出 和沉积得到镀层的技术。 原理: 1) 表面的自催化作用

Materials Physics

2) 化学镀在非金属材料表面上的应用

非导体可用化学镀镀一种或几种金属以提高其装饰 性和功能性(例如电磁干扰屏蔽)。

许多工程塑料因其轻质和良好的耐腐蚀性能被考虑 用作金属的代用品,可用化学镀镍来获得导电性或 使其电屏蔽。

2. 置换沉积镀膜

又称为浸镀。不需采用外部电流源,在待镀金属盐类 的溶液中,靠化学置换的方法在基体上沉积出该金属 的方法。 原理:

[课件](讲义1)薄膜物理与技术PPT

薄膜物理与技术PPT](https://img.taocdn.com/s3/m/0fb96d25eff9aef8941e06b4.png)

2018/12/4

主要参考书

薄膜物理与器件. 肖定全、朱建国、朱基亮等,国防工业 出版社 (2011-05) 半导体薄膜技术与物理. 叶志镇、吕建国、吕斌,浙江大 学出版社 (2008-09) 薄膜物理与技术. 杨邦朝、王文生,电子科技大学出版社 (2006-09) 薄膜材料制备原理、技术及应用. 唐伟忠,冶金工业出版 社(2003-01) 薄膜科学与技术手册. 田民波、刘德令,机械工业出版社, (1991) Internet

2018/12/4

20

按薄膜厚度和晶体结构

• 超薄膜 • 二维纳米薄膜 • 薄膜 • 厚膜 • 单晶薄膜 • 多晶薄膜 • 非晶薄膜/微晶 • 纳米晶薄膜

2018/12/4

~ 10 nm < 100 nm < 10 µ m 10 ~ 100 µ m

21

四、薄膜的历史

1000多年前,阿拉伯人发明了电镀 7世纪,溶液镀银工艺 19世纪中,电解法、化学反应法、真空蒸镀法等 20世纪以来,学术和实际应用中取得丰硕成果,溅射法 近年来,Sol-Gel法、激光闪蒸法……

1. 2. 2. 3. 4. 5.

2018/12/4

19

按照材料特性(按σ,ε,u)

按电导率( σ )分有: 金属薄膜 半导体薄膜 绝缘体薄膜 超导体薄膜 光电薄膜 … 按( ε )分有: 介质薄膜

铁电薄膜

压电薄膜 热电薄膜

按导磁率( u )分有: 磁性薄膜 非磁性薄膜

2018/12/4

8

薄膜科学包括:

(1) 薄膜制造技术—— 气相沉积生长法(PVD、CVD…) 氧化生长法 Sol-gel法 电镀(电解)法 … (2)薄膜的形成(生长)—— 从气相原子凝结→形成晶核→核长 大 →网状结构(不连续性)→成膜(连续性)

主要参考书

薄膜物理与器件. 肖定全、朱建国、朱基亮等,国防工业 出版社 (2011-05) 半导体薄膜技术与物理. 叶志镇、吕建国、吕斌,浙江大 学出版社 (2008-09) 薄膜物理与技术. 杨邦朝、王文生,电子科技大学出版社 (2006-09) 薄膜材料制备原理、技术及应用. 唐伟忠,冶金工业出版 社(2003-01) 薄膜科学与技术手册. 田民波、刘德令,机械工业出版社, (1991) Internet

2018/12/4

20

按薄膜厚度和晶体结构

• 超薄膜 • 二维纳米薄膜 • 薄膜 • 厚膜 • 单晶薄膜 • 多晶薄膜 • 非晶薄膜/微晶 • 纳米晶薄膜

2018/12/4

~ 10 nm < 100 nm < 10 µ m 10 ~ 100 µ m

21

四、薄膜的历史

1000多年前,阿拉伯人发明了电镀 7世纪,溶液镀银工艺 19世纪中,电解法、化学反应法、真空蒸镀法等 20世纪以来,学术和实际应用中取得丰硕成果,溅射法 近年来,Sol-Gel法、激光闪蒸法……

1. 2. 2. 3. 4. 5.

2018/12/4

19

按照材料特性(按σ,ε,u)

按电导率( σ )分有: 金属薄膜 半导体薄膜 绝缘体薄膜 超导体薄膜 光电薄膜 … 按( ε )分有: 介质薄膜

铁电薄膜

压电薄膜 热电薄膜

按导磁率( u )分有: 磁性薄膜 非磁性薄膜

2018/12/4

8

薄膜科学包括:

(1) 薄膜制造技术—— 气相沉积生长法(PVD、CVD…) 氧化生长法 Sol-gel法 电镀(电解)法 … (2)薄膜的形成(生长)—— 从气相原子凝结→形成晶核→核长 大 →网状结构(不连续性)→成膜(连续性)

材料物理06 溶液镀膜法

§ 6-1 Sol-Gel法(溶胶-凝胶)

胶体(colloid)是一种分散相粒径很小的分散体系, 分散相粒子的重力可以忽略,粒子之间的相互作用主 要是短程作用力。

溶胶(Sol)是具有液体特征的胶体体系,分散 的粒子是固体或者大分子,分散的粒子大小在1~ 1000nm之间。 凝胶(Gel)是具有固体特征的胶体体系,被分 散的物质形成连续的网状骨架,骨架空隙中充有液体 或气体,凝胶中分散相的含量很低,一般在1%~3% 之间。

1890年,L.Rayleigh第一次提出单分子膜概念,研究了 表面张力的规律,成功估算油膜厚度在10~20Å之间。 1891年A.Pockels设计了一个水槽,用一个金属障片 来压缩控制膜面积,并指出在膜面积达到一定值时油 膜表面张力变化很小.这表明水面上的分子恰好彼此 压紧,这点称为Pockels点。

Sol一Gel制备 PZT的工艺流程

(1)溶胶的制备

A. 有机途径(醇盐法)

Si OR H 2O Si OH ROH

脂化

水解

Si OR HO Si Si O Si ROH

醇解

缩合

反应结果:产生高聚合物,使粘度增大 缺点:在干燥过程中易开裂(大量溶剂蒸发产 生的残余应力)

积薄膜。所以Sol-Gel法最主要的优点是反应温度低,以及可 以在分子水平上进行组元的控制。

二、Sol-Gel法

溶胶-凝胶法与其它方法相比具有许多独特的优点: (1)由于溶胶-凝胶法中所用的原料首先被分散到 溶剂中而形成低粘度的溶液,因此,就可以在很短的 时间内获得分子水平的均匀性,在形成凝胶时,反应 物之间很可能是在分子水平上被均匀地混合。 (2)由于经过溶液反应步骤,那么就很容易均匀定 量地掺入一些微量元素,实现分子水平上的均匀掺杂。 (3)与固相反应相比,化学反应将容易进行,而且 仅需要较低的合成温度,一般认为溶胶一凝胶体系中 组分的扩散在纳米范围内,而固相反应时组分扩散是 在微米范围内,因此反应容易进行,温度较低。 (4)选择合适的条件可以制备各种新型材料。

ch6 溶液镀膜法--化学溶液沉积

• 机理:膜局部溶解→多孔形膜 不发生溶解→屏蔽形膜。 • 用途: 多孔形膜,防金属腐蚀,磨损,装饰。 屏蔽形膜,电解电容器。

§6-3 电镀法

• 电镀:在含有被镀金属离子得水溶液中通 过直流电,使得正离子在阴极上放电,得 到金属薄膜。 • 化学镀:不从外部供电,利用氧化还原反 应或者置换反应,使得金属盐水溶液中得 金属离子在基片表面析出的方法。Fe片插 入Cu2+ 。置换反应价值不大,更多的是氧 化还原反应。

§6-2 阳极氧化法

• 在电解液中,使铝、镁等金属或者合金 作阳极,并加上一定的直流电压,利用 电化学反应在阳极金属表面形成氧化物 薄膜的方法。 • 存在两个过程,一个是金属氧化物的形 成,一个是金属溶解。

– 金属的氧化反应:

M + nH2O → MOn + 2nH+ + 2ne

– 金属的溶解反应:

• 生长方法: A.倾斜法 缺点:溶液和生长晶体表面分离不完全, 有部分溶液粘附在生长层表面,并且生 长层厚度和均匀性难以控制 B.浸渍法 与倾斜法相似,设备简单,外延层厚度 不易均匀 C.滑动舟法(主要使用方法) 可进行多层液相外延源片GaAs的作用是 使溶液达到饱和。

附着一层膜的,可连续附着另一层膜的, 称Y型膜η up≈ η down ≈1 疏水基板:只能在插入过程中附着一 层膜,称X型膜(不稳定)η up≈ 0 • 亲水基板:只能在提出过程中附着一层膜, 称Z型膜 (不稳定) η down ≈0 • 水平附着法 表面平滑,水平的基板从上向下缓慢下降, 可制得理想的X型膜。

应用有限 • 并非所有金属都具有催化活性 Fe、Cr、Ni、Cu、Ag、Au、Co…

• 还原剂电极电位稍低于沉积金属 次磷酸盐、甲醛、硼氢化物、阱

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2020/4/20

溶液镀膜技术——化学镀膜

H 2 P O 2 _+ H 2 O 表 面 催 化 H P O 3 2 + H + + 2 H N i2 + + 2 H N i+ 2 H + 2H H2

H 2 P O 2 _+ H H 2 O + O H + P

总反应式:

N i2 + + H 2 P O 2 _ + H 2 O 表 面 催 化 H P O 3 2 + 3 H + + N i

Plate Additional Copper

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

2020/4/20

溶液镀膜技术——化学镀膜

Electro-plating Process 2 Add Tin over Exposed Copper Areas

溶液镀膜技术

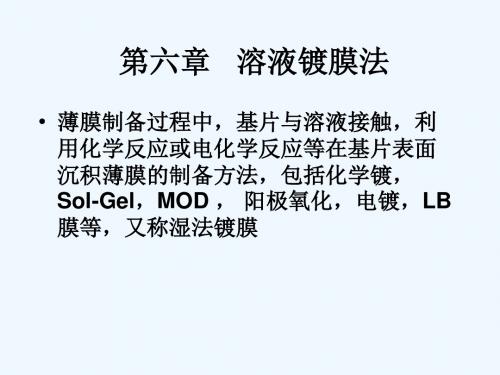

溶液镀膜是指在溶液中利用化学反应或电化学反 应等化学方法在基片表面沉积薄膜的技术。

溶液镀膜技术不需要真空条件,设备仪器简单, 可在各种基体表面成膜,原料易得,在电子元器件、 表面途覆和装饰等方面得到广泛应用。

★ 化学反应沉积 ★ Sol-Gel技术 ★ 阳极氧化技术 ★ 电镀技术 ★ LB技术

Laminated Film Removed

Tin Plating

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

2020/4/20

溶液镀膜技术——化学镀膜

Etch Process - Remove Exposed Copper

2020/4/20

溶液镀膜技术——化学镀膜

自催化化学镀膜的优点

▪可以在复杂形状表面形成薄膜; ▪薄膜的孔隙率较低; ▪可直接在塑料、陶瓷、玻璃等非导体表面制备薄 膜; ▪薄膜具有特殊的物理、化学性能; ▪不需要电源,没有导电电极。 广泛用于制备Ni、Co、Fe、Cu、Pt、Pd、Ag、Au等 金属或合金薄膜。

Copper

Drilled Hole

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

2020/4/20

溶液镀膜技术——化学镀膜

Laminating and Imaging of External Layers

UV sensitive film is laminated over top and bottom surfaces of PCB It is then exposed and developed, leaving an exposed image of the PCB pattern

Layer 1 (Outer)

Layer 2 (Inner) Layer 3 (Inner) Layer 4 (Inner) Layer 5 (Inner)

Layer 6 (Outer)

2020/4/20

FOIL PRE-PREG INNER LAYER PRE-PREG INNER LAYER PRE-PREG FOIL

2020/4/20

溶液镀膜技术——化学镀膜

化学镀设备Electroless plating equipment

2020/4/20

溶液镀膜技术——化学镀膜

化学镀Ni-P-B活塞

化学镀Ni-P塑料模具

2020/4/20

化学镀Ni-P铝质天线盒

溶液镀膜技术——化学镀膜

多层PCB技术中的化学镀膜

Copper Laminate

2020/4/20

溶液镀膜技术——化学镀膜

★ 化学镀膜

化学镀膜 化学镀膜是指在还原剂的作用下,使金属盐中的金属

离子还原成原子,在基片表面沉积的镀膜技术,又称无电 源电镀。

化学镀膜与化学沉积镀膜的区别: 化学镀膜的还原反应必须在催化剂的作用下才能进行,

且沉积反应只发生在基片表面上。

化学沉积镀膜的还原反应是在整个溶液中均匀发生的, 只有一部分金属在基片上形成薄膜,大部分形成粉粒沉积物。

Layer 1

Layer 2

Layer 3

Layer 4

Layer 5

Layer 6

2020/4/20

Copper

溶液镀膜技术——化学镀膜

Electro-plating Process 1 Additional Copper to all Exposed Surfaces

Laminated Film

2020/4/20

溶镀膜技术——化学镀膜

化学镀镍 化学镀镍,又称无电解镀镍,是利用氧化还原反应,

在工件表面沉积出非晶态Ni-P、Ni-P-B合金镀层的高新 表面处理技术,已在电子、机械、石油化工、汽车、航 空航天等工业中得到广泛的应用。

▪ 耐腐蚀性强,耐磨性好,表面硬度高; ▪ 耐高温、低电阻、可焊性好; ▪ 可镀形状复杂:工件形状不受限制,可处理较深的盲孔和 形状复杂的内腔; ▪ 被镀材料广泛:可在钢、铜、铝、锌、塑料、尼龙、玻璃、 橡胶、木材等材料上镀膜。

Laminated Film

Additional Copper

Tin Plating

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

2020/4/20

溶液镀膜技术——化学镀膜

Electro-plating Process 3 Remove Laminated Film

溶液镀膜技术——化学镀膜

Drilling of Bonded Panel

Copper Laminate Drilled Hole

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

2020/4/20

溶液镀膜技术——化学镀膜

Electroless Copper Process Addition of Copper to all Exposed Surfaces

2020/4/20

溶液镀膜技术——化学镀膜

化学镀膜是在催化条件下的氧化还原过程。 自催化

催化剂是指能提供或激活化学反应,而本身又不发 生化学变化的物质。

自催化是指参与反应物或产物之一具有催化作用的 反应过程。

化学镀膜一般采用自催化化学镀膜机制,靠被镀金 属本身的自催化作用完成镀膜过程。

通常所谓的化学镀膜均是指自催化化学镀膜。

溶液镀膜技术——化学镀膜

H 2 P O 2 _+ H 2 O 表 面 催 化 H P O 3 2 + H + + 2 H N i2 + + 2 H N i+ 2 H + 2H H2

H 2 P O 2 _+ H H 2 O + O H + P

总反应式:

N i2 + + H 2 P O 2 _ + H 2 O 表 面 催 化 H P O 3 2 + 3 H + + N i

Plate Additional Copper

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

2020/4/20

溶液镀膜技术——化学镀膜

Electro-plating Process 2 Add Tin over Exposed Copper Areas

溶液镀膜技术

溶液镀膜是指在溶液中利用化学反应或电化学反 应等化学方法在基片表面沉积薄膜的技术。

溶液镀膜技术不需要真空条件,设备仪器简单, 可在各种基体表面成膜,原料易得,在电子元器件、 表面途覆和装饰等方面得到广泛应用。

★ 化学反应沉积 ★ Sol-Gel技术 ★ 阳极氧化技术 ★ 电镀技术 ★ LB技术

Laminated Film Removed

Tin Plating

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

2020/4/20

溶液镀膜技术——化学镀膜

Etch Process - Remove Exposed Copper

2020/4/20

溶液镀膜技术——化学镀膜

自催化化学镀膜的优点

▪可以在复杂形状表面形成薄膜; ▪薄膜的孔隙率较低; ▪可直接在塑料、陶瓷、玻璃等非导体表面制备薄 膜; ▪薄膜具有特殊的物理、化学性能; ▪不需要电源,没有导电电极。 广泛用于制备Ni、Co、Fe、Cu、Pt、Pd、Ag、Au等 金属或合金薄膜。

Copper

Drilled Hole

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

2020/4/20

溶液镀膜技术——化学镀膜

Laminating and Imaging of External Layers

UV sensitive film is laminated over top and bottom surfaces of PCB It is then exposed and developed, leaving an exposed image of the PCB pattern

Layer 1 (Outer)

Layer 2 (Inner) Layer 3 (Inner) Layer 4 (Inner) Layer 5 (Inner)

Layer 6 (Outer)

2020/4/20

FOIL PRE-PREG INNER LAYER PRE-PREG INNER LAYER PRE-PREG FOIL

2020/4/20

溶液镀膜技术——化学镀膜

化学镀设备Electroless plating equipment

2020/4/20

溶液镀膜技术——化学镀膜

化学镀Ni-P-B活塞

化学镀Ni-P塑料模具

2020/4/20

化学镀Ni-P铝质天线盒

溶液镀膜技术——化学镀膜

多层PCB技术中的化学镀膜

Copper Laminate

2020/4/20

溶液镀膜技术——化学镀膜

★ 化学镀膜

化学镀膜 化学镀膜是指在还原剂的作用下,使金属盐中的金属

离子还原成原子,在基片表面沉积的镀膜技术,又称无电 源电镀。

化学镀膜与化学沉积镀膜的区别: 化学镀膜的还原反应必须在催化剂的作用下才能进行,

且沉积反应只发生在基片表面上。

化学沉积镀膜的还原反应是在整个溶液中均匀发生的, 只有一部分金属在基片上形成薄膜,大部分形成粉粒沉积物。

Layer 1

Layer 2

Layer 3

Layer 4

Layer 5

Layer 6

2020/4/20

Copper

溶液镀膜技术——化学镀膜

Electro-plating Process 1 Additional Copper to all Exposed Surfaces

Laminated Film

2020/4/20

溶镀膜技术——化学镀膜

化学镀镍 化学镀镍,又称无电解镀镍,是利用氧化还原反应,

在工件表面沉积出非晶态Ni-P、Ni-P-B合金镀层的高新 表面处理技术,已在电子、机械、石油化工、汽车、航 空航天等工业中得到广泛的应用。

▪ 耐腐蚀性强,耐磨性好,表面硬度高; ▪ 耐高温、低电阻、可焊性好; ▪ 可镀形状复杂:工件形状不受限制,可处理较深的盲孔和 形状复杂的内腔; ▪ 被镀材料广泛:可在钢、铜、铝、锌、塑料、尼龙、玻璃、 橡胶、木材等材料上镀膜。

Laminated Film

Additional Copper

Tin Plating

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

2020/4/20

溶液镀膜技术——化学镀膜

Electro-plating Process 3 Remove Laminated Film

溶液镀膜技术——化学镀膜

Drilling of Bonded Panel

Copper Laminate Drilled Hole

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

2020/4/20

溶液镀膜技术——化学镀膜

Electroless Copper Process Addition of Copper to all Exposed Surfaces

2020/4/20

溶液镀膜技术——化学镀膜

化学镀膜是在催化条件下的氧化还原过程。 自催化

催化剂是指能提供或激活化学反应,而本身又不发 生化学变化的物质。

自催化是指参与反应物或产物之一具有催化作用的 反应过程。

化学镀膜一般采用自催化化学镀膜机制,靠被镀金 属本身的自催化作用完成镀膜过程。

通常所谓的化学镀膜均是指自催化化学镀膜。