薄膜物理2-2蒸发源的蒸发特性及膜厚分布

合集下载

(完整版)电子科大薄膜物理(赵晓辉)第二章蒸发

第二章 Evaporation/蒸发

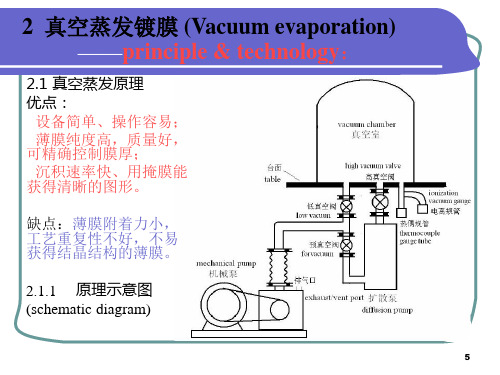

主要内容

• 真空蒸发原理 • 薄膜膜厚分布及纯度 • 蒸发装置

2

PVD的特点

利用物理过程,实现物质从源到薄膜的转移。

特点:

1. 固态或熔融态作源物质 2. 经过物理过程转移 3. 较高真空度 4. 没有化学反应

3

4

Evaporation

电子束

蒸发系统

*

5

§2-1 Principle of Evaporation

• 在设计优良的系统中 ,扩散油蒸气不明显。

22

薄膜纯度

残余气体

b 3.5 1022

Pb Mb T

(atoms• cm2 sec1 )

蒸发源

S

NA d• Ma

atoms• cm2 sec1

薄膜杂质浓度

Ci

Pb M a

Mb T d•

d • : deposition rate

18

• 由于lnPv与1/T的近似正比关系,所以当T 有微小变动时,蒸发速率会有剧烈的变化!

20% 对于金属,温度变化1%,蒸发速率变化可达

必须精确控制蒸发温度!

19

五、蒸发分子的平均自由程与碰撞频率

1)Collision Probability 碰撞频率

在低真空蒸镀时,气体分子入射到基片上,单 位时间、单位面积入射的气体分子数。

– Pvap = vapor pressure (Torr) – M = molecular weight

– cm2 => area of source

17

• 可以转化为质量流量(mass flux)

evap 5.834 102

主要内容

• 真空蒸发原理 • 薄膜膜厚分布及纯度 • 蒸发装置

2

PVD的特点

利用物理过程,实现物质从源到薄膜的转移。

特点:

1. 固态或熔融态作源物质 2. 经过物理过程转移 3. 较高真空度 4. 没有化学反应

3

4

Evaporation

电子束

蒸发系统

*

5

§2-1 Principle of Evaporation

• 在设计优良的系统中 ,扩散油蒸气不明显。

22

薄膜纯度

残余气体

b 3.5 1022

Pb Mb T

(atoms• cm2 sec1 )

蒸发源

S

NA d• Ma

atoms• cm2 sec1

薄膜杂质浓度

Ci

Pb M a

Mb T d•

d • : deposition rate

18

• 由于lnPv与1/T的近似正比关系,所以当T 有微小变动时,蒸发速率会有剧烈的变化!

20% 对于金属,温度变化1%,蒸发速率变化可达

必须精确控制蒸发温度!

19

五、蒸发分子的平均自由程与碰撞频率

1)Collision Probability 碰撞频率

在低真空蒸镀时,气体分子入射到基片上,单 位时间、单位面积入射的气体分子数。

– Pvap = vapor pressure (Torr) – M = molecular weight

– cm2 => area of source

17

• 可以转化为质量流量(mass flux)

evap 5.834 102

薄膜物理2-2蒸发源的蒸发特性及膜厚分布

蒸发源的种类繁多,下面分别介绍几种最常 用的蒸发源。

一、点蒸发源

通常将能够从各个方向蒸发等 量材料的微小球状蒸发源称为点 蒸发源(简称点源)。一个很小的 球dS,以每秒m克的相同蒸发速 率向各个方向蒸发,则在单位时 间内,在任何方向上.通过如图 2-4所示立体角dω的蒸发材料总 量为dm,则有:

dm m d 4

(2-40)

显然,在dS1)2

(2-41)

故膜厚从O点至距O点为A处的变化率为

t

( h 2 R 2 )2 ( h 2 A 2 R 2 )

t0 ( h 2 A 2 R 2 2 A R ) 3 /2 ( h 2 A 2 R 2 2 A R ) 3 /2 (2-42)

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

dmcos2d mdS (h2 x2) l

(2-34)

如果蒸发物质的密度为ρ,在某一时间内淀积到dσ的膜厚为dt, 则dm=ρdtdσ。由此可得出

d tm c o s 2 l r2 d S m lh 2[(xS d )S a2]2

(2-35)

积分后得出

tmla2

1 2

d

1 2[(xS)2a2]2

一、点蒸发源

通常将能够从各个方向蒸发等 量材料的微小球状蒸发源称为点 蒸发源(简称点源)。一个很小的 球dS,以每秒m克的相同蒸发速 率向各个方向蒸发,则在单位时 间内,在任何方向上.通过如图 2-4所示立体角dω的蒸发材料总 量为dm,则有:

dm m d 4

(2-40)

显然,在dS1)2

(2-41)

故膜厚从O点至距O点为A处的变化率为

t

( h 2 R 2 )2 ( h 2 A 2 R 2 )

t0 ( h 2 A 2 R 2 2 A R ) 3 /2 ( h 2 A 2 R 2 2 A R ) 3 /2 (2-42)

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

dmcos2d mdS (h2 x2) l

(2-34)

如果蒸发物质的密度为ρ,在某一时间内淀积到dσ的膜厚为dt, 则dm=ρdtdσ。由此可得出

d tm c o s 2 l r2 d S m lh 2[(xS d )S a2]2

(2-35)

积分后得出

tmla2

1 2

d

1 2[(xS)2a2]2

真空蒸发(蒸发镀膜)PPT幻灯片课件

在100℃时,水的饱和蒸气压增大到101324.72Pa

8

第一节 真空蒸发原理

蒸发温度

规定物质在饱和蒸气压为10-2Torr时的温度 饱和蒸气压与温度的关系曲线对于薄膜制作技术有重要 意义,它可以帮助我们合理选择蒸发材料和确定蒸发条件。9

第一节 真空蒸发原理

3. 蒸发速率

根据气体分子运动论,在气体压力为P时,单位时间 内碰撞单位面积器壁上的分子数量,即碰撞分子流量(通

30

第二节 蒸发源的蒸发特性及膜厚分布

★ 点蒸发源

能够从各个方向 蒸发等量材料的微小 球状蒸发源称为点蒸 发源(点源)。

dm m d 4

m

4Байду номын сангаас

cos

r2

dS2

dm t dS2

dS1 dS2 cos

dS1 r 2 d

d

dS2 cos

r2

18

电子束加热原理

• 可聚焦的电子束,能局部加温元素源,因不加热其它部 分而避免污染 • 高能量电子束能使高熔点元素达到足够高温以产生适量 的蒸气压

电子的动能和电功率:

m 9.11028 g

1 m2 e U

2 e 1.61019C

5.93105 U (m/s)

Q 0.24Wt

19

电子束蒸发源的优点:

• 电子束的束流密度高,能获得远比电阻加热源更大的能 量密度。

• 被蒸发材料置于水冷坩埚内,避免了容器材料的蒸发, 以及容器材料与蒸发材料的反应,提高了薄膜的纯度。

• 热量直接加到蒸镀材料表面,热效率高,热传导和热辐 射损失小。

电子束蒸发源的缺点:

薄膜物理气相沉积-蒸发法

第2章 薄膜物理气相沉积 ---蒸发法

主要内容

引言 2.1 物质的热蒸发 2.2 薄膜沉积的厚度均匀性和纯度 2.3 真空蒸发装置

引言

一、定义 物理气相沉积(Physical Vapor Deposition, PVD )

利用某种物理过程,如物质的热蒸发或受到离子轰击时物 质表面原子的溅射现象,实现物质原子从源物质到薄膜的可控 转移的过程。

2.1 物质的热蒸发

由气体分子通量的表达式,单位表面上元素的净蒸发速率等于:

NA(pe ph) 2MRT

其中α蒸发系数(0~1),Pe—元素的平衡蒸汽压,Ph—元素的 实际分压; • 最大蒸发速率(分子/cm2s): α=1, Ph= 0

元素的质量蒸发速率:

(pe ph)

M

2ห้องสมุดไป่ตู้T

为单位表面上元素的质量蒸发速率。

2.1 物质的热蒸发

2、合金的蒸发 合金蒸发与化合物蒸发与化合物蒸发的区别与联系 联系:也会发生成分的偏差。 区别:合金中原子的结合力小于在化合物中不同原子的结合力 ,因而,合金中元素原子的蒸发过程实际上可以被看成是各自 相互独立的过程,就像它们在纯元素蒸发时的情况一样。

2.1 物质的热蒸发

合金的蒸发: • 合金薄膜生长的特点:合金薄膜不同于化合物,其固相成分 的范围变化很大,其熔点由热力学定律所决定; • 合金元素的蒸气压: – 理想合金的蒸气压与合金比例(XB)的关系(拉乌尔定律):

二、特点(相对于化学气相沉积而言): (1)需要使用固态的或熔融态物质作为沉积过程的源物质; (2)源物质经过物理过程而进入气相; (3)需要相对较低的气体压力环境; (4)在气相中及沉底表面并不发生化学反应。

引言

三、分类

主要内容

引言 2.1 物质的热蒸发 2.2 薄膜沉积的厚度均匀性和纯度 2.3 真空蒸发装置

引言

一、定义 物理气相沉积(Physical Vapor Deposition, PVD )

利用某种物理过程,如物质的热蒸发或受到离子轰击时物 质表面原子的溅射现象,实现物质原子从源物质到薄膜的可控 转移的过程。

2.1 物质的热蒸发

由气体分子通量的表达式,单位表面上元素的净蒸发速率等于:

NA(pe ph) 2MRT

其中α蒸发系数(0~1),Pe—元素的平衡蒸汽压,Ph—元素的 实际分压; • 最大蒸发速率(分子/cm2s): α=1, Ph= 0

元素的质量蒸发速率:

(pe ph)

M

2ห้องสมุดไป่ตู้T

为单位表面上元素的质量蒸发速率。

2.1 物质的热蒸发

2、合金的蒸发 合金蒸发与化合物蒸发与化合物蒸发的区别与联系 联系:也会发生成分的偏差。 区别:合金中原子的结合力小于在化合物中不同原子的结合力 ,因而,合金中元素原子的蒸发过程实际上可以被看成是各自 相互独立的过程,就像它们在纯元素蒸发时的情况一样。

2.1 物质的热蒸发

合金的蒸发: • 合金薄膜生长的特点:合金薄膜不同于化合物,其固相成分 的范围变化很大,其熔点由热力学定律所决定; • 合金元素的蒸气压: – 理想合金的蒸气压与合金比例(XB)的关系(拉乌尔定律):

二、特点(相对于化学气相沉积而言): (1)需要使用固态的或熔融态物质作为沉积过程的源物质; (2)源物质经过物理过程而进入气相; (3)需要相对较低的气体压力环境; (4)在气相中及沉底表面并不发生化学反应。

引言

三、分类

薄膜物理课件2蒸发源的类型

航空航天等领域。

蒸发源在金属薄膜制备中,通过 控制蒸发速率和温度,可实现均

匀、连续的薄膜生长。

常用的金属蒸发源有铬、铜、镍 等,通过选择合适的蒸发源材料 ,可获得具有优异性能的金属薄

膜。

高温超导薄膜的制备

高温超导薄膜具有零电阻、高磁导率等特性,在电力传输、磁浮交通等 领域具有广阔的应用前景。

高温超导薄膜的制备需要高真空度和高温环境,蒸发源作为重要组成部 分,能够提供稳定的高温蒸发材料。

发材料。

它的优点是简单、可靠且成本低 ,适用于大多数金属和部分非金

属材料的蒸发。

缺点是加热速度慢,难以实现快 速蒸发,且难以控制蒸发的速率

。

电子束蒸发源

电子束蒸发源是利用高能电子束轰击材料表面,使其加热和蒸发。

它的优点是加热速度快,可以获得较高的蒸发速率,且加热区域较小,有利于实现 局部蒸发。

缺点是需要高真空环境,设备成本较高,且对某些材料(如绝缘材料)不适用。

激光诱导蒸发源

激光诱导蒸发源是利用高能激 光束照射材料表面,使其加热 和蒸发。

它的优点是加热速度快,可以 获得较高的蒸发速率,且对材 料的适应性较强。

缺点是需要高真空环境,设备 成本较高,且对某些材料(如 透明材料)的透过率较低。

等离子体辅助蒸发源

等离子体辅助蒸发源是利用等离子体 (高度电离的气体)轰击材料表面, 使其加热和蒸发。

通过优化蒸发源的加热方式和材料选择,可提高高温超导薄膜的结晶质 量和均匀性。

光学薄膜的制备

光学薄膜在光学仪器、显示技术等领域具有重要作用,要求具有高透明度、低反射率等特性 。

蒸发源在光学薄膜制备中,能够实现薄膜的高精度控制和均匀性生长。

通过选择合适的光学材料作为蒸发源,结合精密的控制技术,可获得具有优异光学性能的光 学薄膜。

蒸发源在金属薄膜制备中,通过 控制蒸发速率和温度,可实现均

匀、连续的薄膜生长。

常用的金属蒸发源有铬、铜、镍 等,通过选择合适的蒸发源材料 ,可获得具有优异性能的金属薄

膜。

高温超导薄膜的制备

高温超导薄膜具有零电阻、高磁导率等特性,在电力传输、磁浮交通等 领域具有广阔的应用前景。

高温超导薄膜的制备需要高真空度和高温环境,蒸发源作为重要组成部 分,能够提供稳定的高温蒸发材料。

发材料。

它的优点是简单、可靠且成本低 ,适用于大多数金属和部分非金

属材料的蒸发。

缺点是加热速度慢,难以实现快 速蒸发,且难以控制蒸发的速率

。

电子束蒸发源

电子束蒸发源是利用高能电子束轰击材料表面,使其加热和蒸发。

它的优点是加热速度快,可以获得较高的蒸发速率,且加热区域较小,有利于实现 局部蒸发。

缺点是需要高真空环境,设备成本较高,且对某些材料(如绝缘材料)不适用。

激光诱导蒸发源

激光诱导蒸发源是利用高能激 光束照射材料表面,使其加热 和蒸发。

它的优点是加热速度快,可以 获得较高的蒸发速率,且对材 料的适应性较强。

缺点是需要高真空环境,设备 成本较高,且对某些材料(如 透明材料)的透过率较低。

等离子体辅助蒸发源

等离子体辅助蒸发源是利用等离子体 (高度电离的气体)轰击材料表面, 使其加热和蒸发。

通过优化蒸发源的加热方式和材料选择,可提高高温超导薄膜的结晶质 量和均匀性。

光学薄膜的制备

光学薄膜在光学仪器、显示技术等领域具有重要作用,要求具有高透明度、低反射率等特性 。

蒸发源在光学薄膜制备中,能够实现薄膜的高精度控制和均匀性生长。

通过选择合适的光学材料作为蒸发源,结合精密的控制技术,可获得具有优异光学性能的光 学薄膜。

薄膜物理第2章真空蒸发镀膜

将装有蒸发材料的坩埚放在高频(通常为射频)螺线管 线圈的中央,使蒸发材料在高频电磁场感应下产生强大 的涡流损失,致使蒸发材料升温而蒸发。 高频感应蒸发源的特点:

1. 2. 3. 4. 蒸发速率大,比电阻蒸发源大10倍左右; 蒸发源温度均匀稳定,不易产生飞溅; 蒸发材料是金属时,从内部加热; 蒸发源一次加料,控温容易,热惰性小, 操作简单。

2.2.1 真空蒸发原理

例

计算1%的温度变化,Al蒸发薄膜生长速率的变化情况。 B值为3.586×104K,蒸气压为1托时的蒸发温度值为1830K

dG B 1 dT 2.3 G T 2 T

dG 3.586 104 1 2 10 0.1909 G 1830 2

蒸发装置是实现蒸发的关键部件。最常用的有:电 阻法、电子束法、高频法等。 1 电阻加热蒸发 (熔点低于1500 0C的镀料) 低电压大电流供电(150~500)A*10 V,通过电流的焦耳 热使镀料熔化、蒸发或升华。

1. 高熔点:蒸发源材料的熔点必须高于镀料的蒸发温度。 对加 2. 饱和蒸气压低:防止和减少高温下蒸发源材料会随镀料蒸发而 成为杂质进入镀膜层。 热材 料的 3. 化学性能稳定,高温下不与蒸发材料反应。 4. 良好的耐热性,功率密度变化较小。 要求 5. 原料丰富、经济耐用。

B lg P A T

式中A、B为常数,常见金属蒸气压方程中计算常数A、B值,可查表)

2.2.1 真空蒸发原理

2. 蒸发速率 由气体分子运动论,处于热平衡状态时,压强为P的气体 单位时间内碰撞单位面积的分子数为:

P 1 J na 4 2 mkT

n:分子密度 Va:算术平均速度 m:分子质量 k:玻尔兹曼常数

2.2.1 真空蒸发原理

1. 2. 3. 4. 蒸发速率大,比电阻蒸发源大10倍左右; 蒸发源温度均匀稳定,不易产生飞溅; 蒸发材料是金属时,从内部加热; 蒸发源一次加料,控温容易,热惰性小, 操作简单。

2.2.1 真空蒸发原理

例

计算1%的温度变化,Al蒸发薄膜生长速率的变化情况。 B值为3.586×104K,蒸气压为1托时的蒸发温度值为1830K

dG B 1 dT 2.3 G T 2 T

dG 3.586 104 1 2 10 0.1909 G 1830 2

蒸发装置是实现蒸发的关键部件。最常用的有:电 阻法、电子束法、高频法等。 1 电阻加热蒸发 (熔点低于1500 0C的镀料) 低电压大电流供电(150~500)A*10 V,通过电流的焦耳 热使镀料熔化、蒸发或升华。

1. 高熔点:蒸发源材料的熔点必须高于镀料的蒸发温度。 对加 2. 饱和蒸气压低:防止和减少高温下蒸发源材料会随镀料蒸发而 成为杂质进入镀膜层。 热材 料的 3. 化学性能稳定,高温下不与蒸发材料反应。 4. 良好的耐热性,功率密度变化较小。 要求 5. 原料丰富、经济耐用。

B lg P A T

式中A、B为常数,常见金属蒸气压方程中计算常数A、B值,可查表)

2.2.1 真空蒸发原理

2. 蒸发速率 由气体分子运动论,处于热平衡状态时,压强为P的气体 单位时间内碰撞单位面积的分子数为:

P 1 J na 4 2 mkT

n:分子密度 Va:算术平均速度 m:分子质量 k:玻尔兹曼常数

2.2.1 真空蒸发原理

Chapter-2(热蒸发)

·p 0.667 (cm ·Pa)

则得 f 1.5 ·H ·P

由此则得出,为了保证镀膜质量,在要 求 f 0.1时,若源-基距 H=25cm 时,必须满 足:P 3×10-3Pa。

2021/3/10

讲解:XX

23

应注意残余气体的组成

残余气体分子的存在,除对平均自由程有影响外, 还会对膜层造成污染,故应注意残余气体的组成。

2021/3/10

讲解:XX

29

2.热辐射损失的热量估计

这部分损失的热量与蒸发源的形状、结 构和蒸发源材料有关,可由下式估计

Q2= •S•T4 式中

(1)真空室 (2)蒸发源或蒸发

加热器 (3)基板 (4)基板加热器及

测温器等

2021/3/10

讲解:XX

5

真空蒸发镀膜的三个基本过程

在真空环境中进行的真空蒸发镀膜包括 以下三个基本过程:

(1)加热蒸发过程。

加热蒸发过程,包括由凝聚相转变为气 相(固相或液相→气相)的相变过程。每种蒸发 物质在不同温度时有不相同的饱和蒸气压; 蒸发化合物时,其组分之间发生反应,其中 有些组分以气态或蒸气进入蒸发空间。

(气体分子对基板表面的粘附系数,决定于残余 气体分子、基板表面的性质以及基板温度等因 素。)

2021/3/10

讲解:XX

19

蒸发分子的平均自由程

定义: 蒸发分子在两次碰撞之间所飞行的

平均距离称为蒸发分子的平均自由程。 蒸发材料分子在残余气体中飞行,

这些粒子在不规则的运动状态下,相互 碰撞,同时又与真空室壁相撞,从而会 改变原有的运动方向并降低其运动速度。

质的原子或分子,另一种是残余气体分子。真

空蒸发实际上都是在具有一定压强的残余气体

则得 f 1.5 ·H ·P

由此则得出,为了保证镀膜质量,在要 求 f 0.1时,若源-基距 H=25cm 时,必须满 足:P 3×10-3Pa。

2021/3/10

讲解:XX

23

应注意残余气体的组成

残余气体分子的存在,除对平均自由程有影响外, 还会对膜层造成污染,故应注意残余气体的组成。

2021/3/10

讲解:XX

29

2.热辐射损失的热量估计

这部分损失的热量与蒸发源的形状、结 构和蒸发源材料有关,可由下式估计

Q2= •S•T4 式中

(1)真空室 (2)蒸发源或蒸发

加热器 (3)基板 (4)基板加热器及

测温器等

2021/3/10

讲解:XX

5

真空蒸发镀膜的三个基本过程

在真空环境中进行的真空蒸发镀膜包括 以下三个基本过程:

(1)加热蒸发过程。

加热蒸发过程,包括由凝聚相转变为气 相(固相或液相→气相)的相变过程。每种蒸发 物质在不同温度时有不相同的饱和蒸气压; 蒸发化合物时,其组分之间发生反应,其中 有些组分以气态或蒸气进入蒸发空间。

(气体分子对基板表面的粘附系数,决定于残余 气体分子、基板表面的性质以及基板温度等因 素。)

2021/3/10

讲解:XX

19

蒸发分子的平均自由程

定义: 蒸发分子在两次碰撞之间所飞行的

平均距离称为蒸发分子的平均自由程。 蒸发材料分子在残余气体中飞行,

这些粒子在不规则的运动状态下,相互 碰撞,同时又与真空室壁相撞,从而会 改变原有的运动方向并降低其运动速度。

质的原子或分子,另一种是残余气体分子。真

空蒸发实际上都是在具有一定压强的残余气体

真空蒸发镀膜

此式与2-23联立求得基板上任意一点的厚度为:

也可写为:

m cos

t

4

r2

mh

t

4

h2 x2

32

(2 25) (2 26)

最大膜厚在x=0处:

m

t0 4h2

(2 27)

t

基板平面内的膜厚分布状况可以表示为: t0

1

1 x / h2

32

(2

28)

2.2.1 小平面蒸发源

对于小型平面源,蒸发源的发射特性具有方向性,即在θ方向蒸发的 材料质量和cosθ成正比。

类似于点蒸发源——发针型蒸发源,电子束蒸发源; 小平面蒸发源——舟式蒸发源; 柱型蒸发源——螺旋丝状蒸发源; 平面蒸发源——锥形篮式蒸发源; 表面蒸发源——坩锅蒸发源; 大面积蒸发源——磁控靶源。

28

2.2.7 蒸发源与基板的相对位置配置

点蒸发源与基板的相对位置

从薄膜厚度公式2-25知道,只要cosθ=1,即基板处于以点源为中

dm m d 4

(2 21)

dS1 dS2 cos

dS1 r 2 d

d

dS2

cos

r2

(2 22)

2-22带入2-21得:

dm m

4

cos

r2 dS2

(2 − 23)

2.2.1 点蒸发源

假设薄膜的密度为ρ,单位时间沉积的膜厚为t,则单位时间沉积到dS2的 薄膜质量为:

dm t dS2

(2 24)

关键:选择蒸发源材料及其形状。

2.3 蒸发源的类型

很多金属材料的熔点较高,因此蒸发源的温度较高(几千℃),需要用 加热的办法实现高温。最常用的加热方式有:电阻法,电子束法,高频 法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 1 cfg 2 2ef 2 g eg 3 2 2 2 2 7/2 [f g ]

(2-50)

cf 3

n=5,cos-5-蒸发器:

(2-51)

球曲面上的膜厚分布与蒸发源的各种余弦指数n的关系如

图2-13所示。一般,蒸发源的几何位置容易确定,但

蒸发器形状指数n由于受蒸发工艺影响很大,则必须通

(2-42)

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

(2-44)

(2-45)

将式(2—43)、(2—44)和(2—45)代入计算膜厚t的基本方程 式

S0 2 cos n cos t t0 ( ) S cos n 0 cos n 0

(2-46)

故在旋转中心处归一化,所得到静止球曲面的膜厚分布为

t c e cos n k1k2 t0 [ f g cos ]( n 3) / 2

过实验才能确定。

六、实际蒸发源的发射特性

利用上述几种蒸发膜厚的公式,结合具体所用蒸发源, 按其各自的发射特性,可对膜厚进行近似的计算。 发针形蒸发源或电子束蒸发源中的熔融材料为球形, 与点蒸发源近似。舟式蒸发源中,若蒸发料熔融时与 舟不浸润,从舟中蒸发时也呈球形,但位于舟源表面 处的蒸发料,使原来向下蒸发的粒子重新向上蒸发, 故与小平面蒸发源近似。蒸发料润湿的螺旋丝状蒸发 源是理想的柱形蒸发源。锥形篮式蒸发源在各圈间隔 很小时,其发射特性与平面蒸发源近似。坩埚蒸发源 可看成表面蒸发源或高度定向的蒸发源。磁控靶源可 看成大面积(平面或圆柱面)蒸发源。 蒸发源的发财特性是比较复杂的问题,为了得到较均 匀的膜厚还必须注意源和基板的配置,或使基板公转 加自转等。

对于不同的n值,即不同的蒸发器形状,膜厚分布结果不 同: n=1,cos-1-蒸发器:

t cf eg k3 t0 [ f 2 g 2 ]3/ 2

t k3 t0

t k3 t0

(2-49)

n=3,cos-3-蒸发器:

cf 2

1 3 cg 2 efg 2 2 2 2 5/ 2 [f g ]

三、细长平面蒸发源 细长平面蒸发源的发射特性如图2—9所示。下面讨论 这种蒸发源的膜厚分布问题。设基板平行放置于长度 为l的细长蒸发源,源一基距为h,与中心点距离S的 微险小面积为dS,在x一y平面上任意一点(x,y)的微 小面积为dσ,在dS与dσ之间的距离为r时,由几何关 系可得

cos h / r

m dm d 2

(2-39)

从图2—10可以看出,环源与基板平面上任意一点间的距离r 可按下式计算,即

r 2 h2 R2 A2 2 AR cos( )

r 2 R 2 A2 h2 2 AR cos h2 ( R A)2 4RA sin 2 ( 2 )

(2-34)

如果蒸发物质的密度为ρ,在某一时间内淀积到dσ的膜厚为dt, 则dm=ρdtdσ。由此可得出

m cos 2 dS mh2 dS dt lr 2 l [( x S ) a 2 ]2

(2-35)

积分后得出

ma 2 t l

2

1 2 1 2

d [( x S ) 2 a 2 ]2

dS1 dS2 cos

dS1 r 2 d

则有

d

dS 2 cos dS 2 cos r2 h2 x2

(2-22) 式中,r是点源与基板上被观 测点的距离。

所以,蒸发材料到达dS2上的 蒸发速率dm可写成

m cos dS 2 2 4 r

(2-23) 假设蒸发膜的密度为ρ;单位 时间内淀积在dS2上的膜厚为t, 则淀积到dS2上的薄膜体积为 tdS2,则

r 2 ( x S )2 a 2

a 2 h2 y 2

,

,

当蒸发物质m均匀分布在蒸发源内时,在蒸发源dS面上 的质量dm为

dm m dS l

这样.就可视dS为小平面蒸发源。所以,可参照式 (2—30)求出在dσ上得到的蒸发质量为

cos 2 d m dm dS 2 2 (h x ) l

为了对膜厚进行理论计算,找出其分布规律, 首先对蒸发过程作如下几点假设; (1)蒸发原子或分子与残余气体分子间不发生碰 撞; (2)在蒸发源附近的蒸发原子或分子之间也不发 生碰撞; (3)蒸发淀积到基板上的原子不发生再蒸发现象, 即第一次碰撞就凝结于基板表面上。

上述假设的实质就是设每一个蒸发原子或分 子,在入射到基板表面上的过程中均不发生任何 碰撞,而且到达基板后又全部凝结。显然,这必 然与实际的蒸发过程有所出入。但是,这些假设 对于在10-3Pa或更低的压强下所进行的蒸发过程 来说,它与实际情形是非常接近的。因此,可以 说目前通常的蒸发装置一般都能满足上述条件。 蒸发源的种类繁多,下面分别介绍几种最常 用的蒸发源。

dm t dS2

(2-24)

将此值代入式(2-23),则可得基板上任 意一点的膜厚

t

m cos 2 4 r

(2-25)

经整理后得

mh mh t 3 4 r 4 (h 2 x 2 )3/ 2

(2-26)

当dS2在点源的正上方,即θ=0时,cosθ=1,用t0表示原点处的 膜厚,即有

(2-40)

显然,在dS1正下方原点处的膜厚为

1 t0 (h2 R 2 )2 mh 2

(2-41)

故膜厚从O点至距O点为A处的变化率为

t (h2 R 2 )2 (h2 A2 R 2 ) 2 t0 (h A2 R 2 2 AR)3/ 2 (h2 A2 R 2 2 AR)3/ 2

一、点蒸发源

通常将能够从各个方向蒸发等 量材料的微小球状蒸发源称为点 蒸发源(简称点源)。一个很小的 球dS,以每秒m克的相同蒸发速 率向各个方向蒸发,则在单位时 间内,在任何方向上.通过如图 2-4所示立体角dω的蒸发材料总 量为dm,则有:

dm

(2-21)

m d 4

因此,在蒸发材料到达与 蒸发方向成θ角的小面积dS2的 几何尺寸已知时,则淀积在此 面积上的膜材厚度与数量即可 求得。由图可知

l x 2

l l l x x x mh 1 1 1 2 1 2 2 [ tan ( ) tan ( )] 2 la 2 a 2 ( x l ) 2 a 2 ( l x) 2 a a a a 2 2

(2-36)

整理后得

l2 l (a x ) 4

dm

m

cos d

(2-29)

式中,1/π是因为小平面源的蒸发范围局限在半球形空间。

加图2—5所示,如果蒸发材料到达与蒸发方向成θ角的小 平面dS2几何面积已知,则淀积在该小平面薄膜的蒸 发速率即可求得

dm m

cos d

(2-30)

同理,将代入上式后,则可得到小型蒸发源时,基板上 任意一点的膜厚t为

2 2 2 2

mh 2 t [ 2 2 l a

l2 l4 (a x ) (a x ) 4 16

2 2 2

1 tan 1 a

la l2 a x 4

2 2

]

(2-37)

在原点O处,由于x=0,n=h,则膜厚为

t0 m l 1 lh 1 ( tan ) 2 2 2 2 2 2 l a h (l / 4) h h (l / 4)

根据图2—12所示几何尺寸,引入以下缩写

c ( R / h) 1 (1 R / h) cos

e ቤተ መጻሕፍቲ ባይዱ (q / h) sin

f 1 (q / h)2 (2R / h)[( R / h) 1 (1 R / h) cos ]

g (2 R / h)(q / h) sin

五、球曲面基板上的膜厚分布 当蒸镀面积较大时,为获得镀层的膜厚有较好的均匀 性,除了选择合适的蒸发源以及采用旋转基板架外, 还可使基板处于球面分布状态。图2—1 2示出了这种 情况下的发射特性。这是实际生产中的一种重要选择。 因为不论采用静止的或旋转的球曲面,其上的膜厚分 布都比面积相同的平板情况有较好的均匀性。由于计 算过程相当繁杂,这里仅列出简化处理的结果。

安徽大学

薄膜物理与技术

教师 : 石市委 邮箱 : swshi@ 院系 : 物理与材料科学学院

第二章

真空蒸发镀膜

2-2 蒸发源的蒸发特性及膜厚分布

在真空蒸发镀膜过程中,能否在基板上获得 均匀膜厚,是制膜的关键问题。基板上不同蒸发 位置的膜厚,取决于蒸发源的蒸发(或发射)特性、 基板与蒸发源的几何形状、相对位置以及蒸发物 质的蒸发量。镀膜过程中对于膜厚的分布如何, 也是人们十分关心的问题。

(2-38)

四、环状蒸发源 为了在宽广面积上得到较好的膜厚均匀性,可以采用环 状蒸发源(简称环源)。在实际蒸发中,当基板处于旋转状 态时,就与此情况相类似。图2—l0为环状平面蒸发源的 发射特性示意图。设蒸发源与基板平行、并假定为细小平 面环状蒸发源。 如在环上取一单元面积dS1,则单位时间蒸发到接收面 dS2上的膜材质量为

t 1 t0 [1 ( x / h) 2 ]2

(2-33)

(2-50)

cf 3

n=5,cos-5-蒸发器:

(2-51)

球曲面上的膜厚分布与蒸发源的各种余弦指数n的关系如

图2-13所示。一般,蒸发源的几何位置容易确定,但

蒸发器形状指数n由于受蒸发工艺影响很大,则必须通

(2-42)

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

(2-44)

(2-45)

将式(2—43)、(2—44)和(2—45)代入计算膜厚t的基本方程 式

S0 2 cos n cos t t0 ( ) S cos n 0 cos n 0

(2-46)

故在旋转中心处归一化,所得到静止球曲面的膜厚分布为

t c e cos n k1k2 t0 [ f g cos ]( n 3) / 2

过实验才能确定。

六、实际蒸发源的发射特性

利用上述几种蒸发膜厚的公式,结合具体所用蒸发源, 按其各自的发射特性,可对膜厚进行近似的计算。 发针形蒸发源或电子束蒸发源中的熔融材料为球形, 与点蒸发源近似。舟式蒸发源中,若蒸发料熔融时与 舟不浸润,从舟中蒸发时也呈球形,但位于舟源表面 处的蒸发料,使原来向下蒸发的粒子重新向上蒸发, 故与小平面蒸发源近似。蒸发料润湿的螺旋丝状蒸发 源是理想的柱形蒸发源。锥形篮式蒸发源在各圈间隔 很小时,其发射特性与平面蒸发源近似。坩埚蒸发源 可看成表面蒸发源或高度定向的蒸发源。磁控靶源可 看成大面积(平面或圆柱面)蒸发源。 蒸发源的发财特性是比较复杂的问题,为了得到较均 匀的膜厚还必须注意源和基板的配置,或使基板公转 加自转等。

对于不同的n值,即不同的蒸发器形状,膜厚分布结果不 同: n=1,cos-1-蒸发器:

t cf eg k3 t0 [ f 2 g 2 ]3/ 2

t k3 t0

t k3 t0

(2-49)

n=3,cos-3-蒸发器:

cf 2

1 3 cg 2 efg 2 2 2 2 5/ 2 [f g ]

三、细长平面蒸发源 细长平面蒸发源的发射特性如图2—9所示。下面讨论 这种蒸发源的膜厚分布问题。设基板平行放置于长度 为l的细长蒸发源,源一基距为h,与中心点距离S的 微险小面积为dS,在x一y平面上任意一点(x,y)的微 小面积为dσ,在dS与dσ之间的距离为r时,由几何关 系可得

cos h / r

m dm d 2

(2-39)

从图2—10可以看出,环源与基板平面上任意一点间的距离r 可按下式计算,即

r 2 h2 R2 A2 2 AR cos( )

r 2 R 2 A2 h2 2 AR cos h2 ( R A)2 4RA sin 2 ( 2 )

(2-34)

如果蒸发物质的密度为ρ,在某一时间内淀积到dσ的膜厚为dt, 则dm=ρdtdσ。由此可得出

m cos 2 dS mh2 dS dt lr 2 l [( x S ) a 2 ]2

(2-35)

积分后得出

ma 2 t l

2

1 2 1 2

d [( x S ) 2 a 2 ]2

dS1 dS2 cos

dS1 r 2 d

则有

d

dS 2 cos dS 2 cos r2 h2 x2

(2-22) 式中,r是点源与基板上被观 测点的距离。

所以,蒸发材料到达dS2上的 蒸发速率dm可写成

m cos dS 2 2 4 r

(2-23) 假设蒸发膜的密度为ρ;单位 时间内淀积在dS2上的膜厚为t, 则淀积到dS2上的薄膜体积为 tdS2,则

r 2 ( x S )2 a 2

a 2 h2 y 2

,

,

当蒸发物质m均匀分布在蒸发源内时,在蒸发源dS面上 的质量dm为

dm m dS l

这样.就可视dS为小平面蒸发源。所以,可参照式 (2—30)求出在dσ上得到的蒸发质量为

cos 2 d m dm dS 2 2 (h x ) l

为了对膜厚进行理论计算,找出其分布规律, 首先对蒸发过程作如下几点假设; (1)蒸发原子或分子与残余气体分子间不发生碰 撞; (2)在蒸发源附近的蒸发原子或分子之间也不发 生碰撞; (3)蒸发淀积到基板上的原子不发生再蒸发现象, 即第一次碰撞就凝结于基板表面上。

上述假设的实质就是设每一个蒸发原子或分 子,在入射到基板表面上的过程中均不发生任何 碰撞,而且到达基板后又全部凝结。显然,这必 然与实际的蒸发过程有所出入。但是,这些假设 对于在10-3Pa或更低的压强下所进行的蒸发过程 来说,它与实际情形是非常接近的。因此,可以 说目前通常的蒸发装置一般都能满足上述条件。 蒸发源的种类繁多,下面分别介绍几种最常 用的蒸发源。

dm t dS2

(2-24)

将此值代入式(2-23),则可得基板上任 意一点的膜厚

t

m cos 2 4 r

(2-25)

经整理后得

mh mh t 3 4 r 4 (h 2 x 2 )3/ 2

(2-26)

当dS2在点源的正上方,即θ=0时,cosθ=1,用t0表示原点处的 膜厚,即有

(2-40)

显然,在dS1正下方原点处的膜厚为

1 t0 (h2 R 2 )2 mh 2

(2-41)

故膜厚从O点至距O点为A处的变化率为

t (h2 R 2 )2 (h2 A2 R 2 ) 2 t0 (h A2 R 2 2 AR)3/ 2 (h2 A2 R 2 2 AR)3/ 2

一、点蒸发源

通常将能够从各个方向蒸发等 量材料的微小球状蒸发源称为点 蒸发源(简称点源)。一个很小的 球dS,以每秒m克的相同蒸发速 率向各个方向蒸发,则在单位时 间内,在任何方向上.通过如图 2-4所示立体角dω的蒸发材料总 量为dm,则有:

dm

(2-21)

m d 4

因此,在蒸发材料到达与 蒸发方向成θ角的小面积dS2的 几何尺寸已知时,则淀积在此 面积上的膜材厚度与数量即可 求得。由图可知

l x 2

l l l x x x mh 1 1 1 2 1 2 2 [ tan ( ) tan ( )] 2 la 2 a 2 ( x l ) 2 a 2 ( l x) 2 a a a a 2 2

(2-36)

整理后得

l2 l (a x ) 4

dm

m

cos d

(2-29)

式中,1/π是因为小平面源的蒸发范围局限在半球形空间。

加图2—5所示,如果蒸发材料到达与蒸发方向成θ角的小 平面dS2几何面积已知,则淀积在该小平面薄膜的蒸 发速率即可求得

dm m

cos d

(2-30)

同理,将代入上式后,则可得到小型蒸发源时,基板上 任意一点的膜厚t为

2 2 2 2

mh 2 t [ 2 2 l a

l2 l4 (a x ) (a x ) 4 16

2 2 2

1 tan 1 a

la l2 a x 4

2 2

]

(2-37)

在原点O处,由于x=0,n=h,则膜厚为

t0 m l 1 lh 1 ( tan ) 2 2 2 2 2 2 l a h (l / 4) h h (l / 4)

根据图2—12所示几何尺寸,引入以下缩写

c ( R / h) 1 (1 R / h) cos

e ቤተ መጻሕፍቲ ባይዱ (q / h) sin

f 1 (q / h)2 (2R / h)[( R / h) 1 (1 R / h) cos ]

g (2 R / h)(q / h) sin

五、球曲面基板上的膜厚分布 当蒸镀面积较大时,为获得镀层的膜厚有较好的均匀 性,除了选择合适的蒸发源以及采用旋转基板架外, 还可使基板处于球面分布状态。图2—1 2示出了这种 情况下的发射特性。这是实际生产中的一种重要选择。 因为不论采用静止的或旋转的球曲面,其上的膜厚分 布都比面积相同的平板情况有较好的均匀性。由于计 算过程相当繁杂,这里仅列出简化处理的结果。

安徽大学

薄膜物理与技术

教师 : 石市委 邮箱 : swshi@ 院系 : 物理与材料科学学院

第二章

真空蒸发镀膜

2-2 蒸发源的蒸发特性及膜厚分布

在真空蒸发镀膜过程中,能否在基板上获得 均匀膜厚,是制膜的关键问题。基板上不同蒸发 位置的膜厚,取决于蒸发源的蒸发(或发射)特性、 基板与蒸发源的几何形状、相对位置以及蒸发物 质的蒸发量。镀膜过程中对于膜厚的分布如何, 也是人们十分关心的问题。

(2-38)

四、环状蒸发源 为了在宽广面积上得到较好的膜厚均匀性,可以采用环 状蒸发源(简称环源)。在实际蒸发中,当基板处于旋转状 态时,就与此情况相类似。图2—l0为环状平面蒸发源的 发射特性示意图。设蒸发源与基板平行、并假定为细小平 面环状蒸发源。 如在环上取一单元面积dS1,则单位时间蒸发到接收面 dS2上的膜材质量为

t 1 t0 [1 ( x / h) 2 ]2

(2-33)