物料需求平衡表逻辑梳理V1

一文厘清MRP物料需求计划和计算逻辑

一文厘清MRP物料需求计划和计算逻辑MRP物料需求计划(Material Requirements Planning)使用BOM物料清单数据、库存数据和主生产计划来计算材料的需求。

MRP主要解决的是需要购买多少数量的原料,以及什么时候需要到货的问题。

计算的功能已经嵌套在各类ERP/MRP软件之中,技术非常成熟。

虽然已经不需要手工计算,但还是要理解其中的运算逻辑。

01术语解释计算逻辑之前,先来了解几个相关的术语。

1.需求需求是供应链的源头,有需求才有制造和采购。

需求可以分为独立需求Independent demand和相关需求Dependent demand。

1)独立需求独立需求一般是指可以单独售卖的产品,和其他商品的需求没有关系,因此叫独立需求。

举例,汉堡包是独立的需求,可以直接卖给顾客。

2)相关需求汉堡包是由面包片、肉饼、芝士和蔬菜等原料组成的,这些食材都是在汉堡包的BOM清单中的,换句话说,正是有人要买汉堡包,才会衍生出对这些物料的需求,具有相关性,因此面包片和肉饼是相关需求。

需要预测的是独立需求的商品,而相关需求是根据BOM计算出来的,因此不需要预测。

需要注意的是,同一件商品可以既是独立需求,又是相关需求。

当汉堡包是单品时,是独立需求,在套餐中,汉堡包与可乐和薯条搭配在一起销售,就变成相关需求。

因此,商品的需求属性可以转换。

2.订单1)计划订单Planned Order若把快餐店看作一家工厂,在这里生产的物品有汉堡包、薯条和其他小食,经过加热和油炸等工艺把食材加工成食品。

用于生产的原料都是由供应商提供,快餐店要管理好采购订单,确保始终有足够的原材料。

MRP的一个重要任务就是用来计算采购量和到货时间,然后输出系统建议的订货计划,这就是Planned Order,也叫计划订单。

计划订单是系统建议的订单数量、发布日期和到货日期。

若情况发生变化,在后续处理过程中,系统可以修改或取消订单。

已发布订单Released Order是指已经给供应商发布的采购订单Purchase order。

物料需求管理流程图

参考资料:最有效的100个常用管理流程

《最有效的100个常用管理流程》是2013年10月01日由人民邮电出版社出பைடு நூலகம்的图书。

内容介绍

物料计划的步骤:1、计算物料的毛需求量,2、净需求量计算,3、批量计算,4、安全库存量、 废品率和损耗率等的计算,5、下达计划订单,6、再一次计算。物料需求管理流程图包括5个方 面。

方法/步骤

第一,物料需求预测流程

方法/步骤

第二,物料需求计划制定流程

方法/步骤

第三,辅料计划制定流程

方法/步骤

第四,物料计划变更流程

方法/步骤

第六,物料计划监督实施流程

注意事项

本经验流程图摘自《生产管理流程设计与制度范本》,如果觉得有用吧!

谢谢观看

物料需求计划MRP的基本概念和逻辑

物料需求计划MRP的基本概念和逻辑MRP逻辑在生产计划及整个供应链中的应用很广,如果从事供应链的工作,MRP逻辑是必备技能。

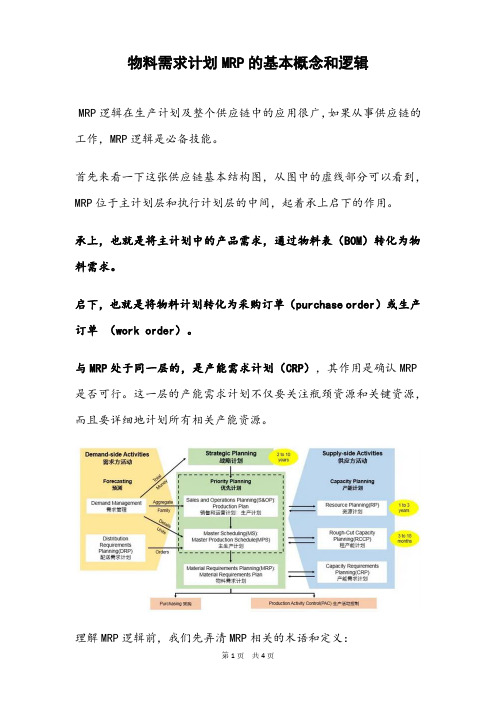

首先来看一下这张供应链基本结构图,从图中的虚线部分可以看到,MRP位于主计划层和执行计划层的中间,起着承上启下的作用。

承上,也就是将主计划中的产品需求,通过物料表(BOM)转化为物料需求。

启下,也就是将物料计划转化为采购订单(purchase order)或生产订单(work order)。

与MRP处于同一层的,是产能需求计划(CRP),其作用是确认MRP 是否可行。

这一层的产能需求计划不仅要关注瓶颈资源和关键资源,而且要详细地计划所有相关产能资源。

理解MRP逻辑前,我们先弄清MRP相关的术语和定义:MRP的定义MRP,也称物料需求计划。

简言之,就是通过物料表,库存和主生产计划中的数据,计算出物料需求和生产需求。

以一张桌子为例:物料表(BOM):1个桌面和4个桌腿主计划(MPS):2张桌子库存(Inventory):1张成品桌子,2个桌腿物料需求计划(MRP):a.下达采购订单:1个桌面+2个桌腿。

b.下达生产订单:生产1张桌子MRP的目的精准的确定所需物料的名称、数量和时间。

即what,how much & when。

由于内外界因素的不确定性,计划时刻在变,MRP需要灵活地适应变化,确保物料到货的及时性和准确性。

物料表(BOM)从MRP的定义中可以看出,理解MRP逻辑,物料表起了关键作用。

BOM 即Bill of material的缩写,简单理解,就是一个产品由哪些零件或者成分组成。

有点类似于一道菜的食谱。

物料表中,又分独立需求(Independent)和相关需求(dependent demand)。

∙独立需求(Independent demand)可以理解为成品,或客户可直接购买的产品。

比如,客户到餐厅点了一道番茄炒蛋,那么装盘上桌的菜就是独立需求。

∙相关需求(dependent demand)即组成最终产品的所有组件。

物料需求

例: X对A的需求

周

1 2 3 45

毛需求 10 量

20 15

Y对A的需求

6 71 2 3 4

25

30 40

独立A需求

5612 20 10 15 15

30 40

10

20 15

25

15

20 10

2020/8/11

2. 物料统管: 库存控制、物料搬运、厂内外运输、外协外包

、利废利材、采购供应、厂内仓库等由一个物料经理统一领 导。

3. 物料编码:唯一性:同一零件不同加工阶段、不同颜色就

是不同零件。编码最大可达15位。6位编码可编号为: 000,000——999,999 , 100万种。

4. 项目主文件: 2020/8/11

1U的数目=1 200 +2V的数目=2 300

=800

2U的数目=2 200=400

2V的数目=2 300=600

一个简单的MRP例子

现在考虑获得上述物料项的时间

假设:T需要1周;U需要2周;V需要2周;W需要3周; X需要1周;Y需要1周。

所有物料何时订货?何时到货?才能满足生 产产品T的需要。

1 主生产计划(MPS):

各种型号产品时段计划 展开的零件时段计划

主生产计划

2. 物料清单(BOM): 根据产品结构而定

BOM

物物料料需需求求计计划划

库存信息

的零件 3。库存信息

结果如何?

N CP

看能力平衡(CP)

Y

2020/8/11

生产计划

采购计划

§10-2 MRP的运算依据(续)

MRP运行所需的信息

2020/8/11

一个简单的MRP例子

闭环物料需求计划图闭环MRP逻辑流程图

2.2.2 MRP II 系统的工作原理

图5 典型的MRP II 系统的原理图

P16

2.2.3 MRP II 系统的管理特点

MRP II的特点可以从以下几个方面来说明,每一项特 点都含有管理模式的改变和人员素质或行为改变两 方面,这些特点是相辅相成的。

⒈数据的共享性。 ⒉计划的准确性和可行性。 ⒊物流与资金流的统一性。 ⒋动态应变性。 ⒌模拟预见性。 ⒍管理系统性。

图2 MRP逻辑流程图

P7

1.2.3 闭环物料需求计划

1. 闭环MRP系统的产生

在MRP的基础上,增加了生产能力需求计划、车间作业 计划和采购作业计划的功能,同时在计划执行过程中,加 入来自车间、供应商和计划人员的反馈信息,并利用这些 信息进行计划的平衡调整,从而围绕着物料需求计划,使 生产的全过程形成一个统一的闭环系统,采用计划—执 行—反馈的执行过程,对资源、生产、采购进行规划和控 制。

ERP系统中的工作流与ERP系统功能组成的业务流 程并没有紧密融合在一起,从而没有形成对业务处 理过程的控制与管理。

P23

3.2.4 ERP系统的工作原理

一般地说,企业的所有资源包括3个部分,即物流、 资金流和信息流。ERP也就是对这几种资源进行全 面集成的管理系统。ERP的系统框架如图7所示。

P11

1.2.3 闭环物料需求计划

图4 闭环MRP逻辑流程图

P12

目录

物料需求计划 制造资源计划 企业资源计划

P13

第2单元 制造资源计划

2.1 案例学习与思考 〖案例学习〗 玉柴制造资源计划(MRPII)系统应用案例 〖案例思考〗 ⒈玉柴公司通过实施MRPII都获得了哪些经济效益? ⒉从玉柴公司的YC-MRPII系统应用现状,分析人

物料需求计划表

物料需求计划表物料需求计划(MRP)是一种用于管理生产中所需物料的方法。

它是计划ERP系统中很重要的一环。

最初,MRP系统被用于工业制造,但在过去的几十年里,MRP系统也被广泛应用于服务业和零售业。

物料需求计划(MRP)是一种基于数据的分析和决策过程,可以确定生产所需的基础物料和成品,以及这些物料和成品什么时候需要采购或制造。

物料需求计划表(MRP表)是MRP系统的核心组成部分,它通常包含供应链的重要信息,其中包括:1.物料关系:物料需求计划表(MRP表)中的物料清单列出了所有需要购买或制造的物料。

每个物料都会列出所需数量、单位、以及要求的期限。

2.存货水平:MRP表中列出了现有“可用”存货等级,这是指已完成生产但尚未销售的商品和已购买但还未被使用的原材料和配件。

3.生产计划:透过资料分析与经验知识得到一份生产计划的表格,来决定如何提高产效,减小库存存货,掌握供应链与工艺流程,增强质量管理的需求。

当MRP系统运行时,它会基于上述信息进行计算,以确定需要购买或生产哪种物料,以及购买或生产这些物料的时机。

MRP表还可以显示购买或生产计划的时间表,并显示每个物料的需求量、可用数量和订购数量。

MRP系统的好处包括:1.管理生产所需物料的成本,降低废料和库存水平。

2.避免生产停滞,确保物料供应和工厂生产之间的平衡。

3.提供与供应商的可靠沟通,减少物料供应的不确定性和延迟的风险。

4.优化成品的交付时间,改善客户满意度。

5.可以帮助企业做出更好的业务决策,包括成本收益分析、现金流分析和进货决策。

但是,MRP系统也有一些限制和挑战:1.需要准确的数据输入,否则MRP表格将无法正常工作,多项工作任务需要同时操作。

2.MRP是建立在静态原则的基础上,与市场环境的日益变化很难相适应。

3.MRP表格通常涉及到复杂的物料清单和层次结构,需要在系统中使用正确的物料编码和标识符。

4.系统使用成本和预算数据来计算制造或采购物料的时间和数量,如果成本或预算发生变化,就需要重新计算和调整。

物料需求计划(MRP)基本理论知识,系统的基本构成讲解

物料需求计划(MRP)MRP概述一、MRP产生和进展1、MRP是20世纪60年代进展起来的一种计算物料需求量和需求时间的系统。

解决物料采购、库存的问题。

2、MRP的进展阶段(1)传统的订货点法(前MRP阶段)订货点法就是对生产中需要的各种物料,根据生产需要量及其供给和存取条件,规定一个安全库存量和订货点库存量。

主要根据历史记录或经验来推测未来的需求,适用于需求或消耗量比较稳定的物料。

(2)基本MRP阶段(60年代)六十年代初进展起来的MRP仅是一种物料需求计算器,它根据对产品的需求、产品结构和物料库存数据来计算各种物料的需求,将产品出产计划变成零部件投入出产计划和外购件、原材料的需求计划,从而解决了生产过程中需要什么,何时需要,需要多少的问题。

(3)闭环MRP阶段(70年代)增加了能力需求计划并以此为反馈,它不仅作为库存订货计划方法,还可实现生产计划与控制功能。

目的是保证零部件生产计划成功实施,是否确实可行。

(4)MRPII阶段(80年代)把生产、财务、销售、工程技术、采购等各个子系统集成为一个一体化的系统,并称为制造资源计划。

(5)ERP阶段(90年代)ERP 即企业资源计划。

主要吸收了供给链的治理思想和灵敏制造技术,使供给链从采购、生产、销售各环节的资源无间断的集成。

是企业物流、信息流、资金流的集成。

(6)ERPII阶段(21世纪初)随着Internet的应用和普及,电子商务, 客户关系治理,供给链治理,电子化采购等前端应用系统的出现,迫切需要实现以ERP为后台核心,并实现这些系统的无缝集成。

二、MRP的基本理论1、独立需求和相关需求的区分及意义。

独立需求是指需求量和需求时间由企业外部的需求来决定,例如,客户订购的产品、试制的样品、维修备件,销售猜测等;相关需求是指根据物料之间的结构组成关系由独立需求的物料所产生的需求,例如,半成品、原材料等的需求。

把物料分为独立需求和相关需求,使企业库存计划的编制对象直接是物料,而产品只是一种独立需求的物料。

物料需求计划教材(PPT 67页)

MRP的计划对象

物料需求计划(MRP)是基于非独立需求的 。非独立需求的意思是每一个物料的需求都是由 更高层的物料项的需求展开的。轮胎、轮轴和发 动机都是由汽车需求决定的非独立需求物料项目 。

决定需要多少非独立需求物料项目是一个简 单的乘法运算过程。即如果生产一个部件A需要5 个部件B,则生成5个部件A则需要25个部件B

物料需求计划 能力需求计划

可行?

供应商信息

应 付 帐

采购作业 车间作业

成本会计 业绩评价

1

决 策

层2

宏

观

计3

划 层

微

观4

执 行

控5

制 层

2

MRP是一种物料管理方式

• 物料管理包括物料的库存管理、物料需求的计 划管理、企业各个部门中物料数量的协调和控 制以及物料的采购和运输管理等。

• 一般情况下,物料管理有两个目的,一是保证 整个生产过程连续进行,不能因物料供应不足 而出现生产中断的现象;二是尽可能减少库存 量,不应该出现因物料库存数量过多造成占用 过多的流动资金、过多的仓库位置和物料浪费 等现象。

– 物料清单是一种树型结构,又称为产品结构树.

产品BOM

1-指的是

0 层数量关系

X

MPS

Y

MRP

1层

A(1)

B(1)

C(1)

E(1)

2层

C(2)

D(1

)

F(1)

G(1)

• 低层码的概念

– 物料的低层码是分配给物料清单上的每个物品一个从0 至N的数字码

• MRP的处理过程主要包括读取MPS数据、 分解BOM、计算物料毛需求、计算物料 净需求和下达作业计划。

• MRP的输出主要是可以用于管理和控制 的各种计划和报告。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

部门步骤备注

供应链管理部1提报预测计划人工导入

供应链管理部2系统根据预测、

BOM自动计算物料

需求

程序自动

供应链管理部3盘点库存数据导入人工导入

4总需求计算程序自动供应链管理部5计划外消耗导入人工导入

供应链管理部6可用资源计算程序自动

供应链管理部7总缺件计算程序自动整车厂8日生产计划人工导入

9日生产消耗程序自动供应链管理部10日缺件计算程序自动

黄利导入(定义导入格式)

调用程序ZA_DA_BOMZN_N

黄利导入(定义导入格式)

车型数量(提报订单计划中体现)*BOM单车用量

黄利导入(定义导入格式)

盘点库存(导入)+入库{(EKBE表中,根据物料凭证年度EKBE-GJAHR过账日期EKBE-BUDAT、工厂EKBE-WERKS=9000and6000、PO历史分类EKBE-BEWTP=E、业务事件类型EKBE-VGABE=1,移动类型EKBE- BWART=101、102的取出所有的记录,同时筛选采购订单号为45*开头,再根据EKBE-MATNR(物料号)和移动类型,对EKBE-MENGE(数量)进行汇总,即总入库数=101-102)+(在VBAK和LIPS两个表中,VBAK-AUART=ZPR2,VBAK-VBELN=LIPS-VGBEL,得到交货单号LIPS-VBELN,行项目号LIPS-POSNR、交货数量LIPS-LFIMG)+质量改判(在MKPF表中,根据根据物料凭证年度MKPF-MJAHR过账日期MKPF-BUDAT得到物料凭证MKPF-MBLNR;在MSEG表中,根据MKPF-MBLNR=MSEG-MBLNR,移动类型MSEG-BWART=311或411、311k,原库存地点MSEG-LGORT=9064、9065、9066、9087、9088、9089,目的库存地点MSEG-UMLGO=9061、9062、9063;最终得到质量改判的物料号MSEG-UMMAB、数量MSEG-MENGE)}-出库{(在VBAK和LIPS两个表中,VBAK-AUART=ZPOR,VBAK-VBELN=LIPS-VGBEL,得到交货单号LIPS-VBELN,行项目号LIPS-POSNR、交货数量LIPS-LFIMG)+合格品退货(EKBE表中,根据物料凭证年度EKBE-GJAHR过账日期EKBE-BUDAT、工厂EKBE-WERKS=9000and6000、PO历史分类EKBE-BEWTP=E、业务事件类型EKBE-VGABE=1,移动类型EKBE- BWART=161、162的取出所有的记录后,再根据EKBE-BELNR=MSEG-MBLNR,得到库存地点MSEG-LGORT=9061、9062、9063)的物料号及其数量+其它领料(在MKPF表中,根据根据物料凭证年度MKPF-MJAHR 过账日期MKPF-BUDAT得到物料凭证MKPF-MBLNR;在MSEG表中,根据MKPF-MBLNR=MSEG-MBLNR,移动类型MSEG-BWART=311或411K、301,原库存地点MSEG-LGORT=9061、9062、9063、目的库存地点MSEG-UMLGO=9065、9086、6001、6004、9084、9002、9082)}-计划外消耗(手工已导入,程序取值)

可用资源-总需求(车型数量*BOM单车用量)

黄利导入(定义导入格式)

车型数量*BOM单车用量*装车数量(日生产计划显示)

可用资源-日生产消耗

每调用一次改程序,改程序自动匹配一次,则后期每次均要检查是否有新增物料,如有新增物料,则需添加在平衡表中

1.因质量改判数据需动用MSEG表,且数据导出速度慢,100条数据耗时

28m,建议物料传输质量改判数据(根据有选择性的使用MSEG表,可以实现sap取值,运行速度快)

2.合格品退货需用到MSEG表格,既可以有选择性的sap取值也可以物流传输数据。