板翅式换热器

板翅式换热器 标准

板翅式换热器标准

板翅式换热器是一种常用的换热设备,广泛应用于化工、电力、冶金、石油、

造纸等工业领域。

它具有结构简单、换热效率高、占地面积小等优点,因此备受青睐。

本文将从板翅式换热器的结构特点、工作原理、性能参数等方面进行详细介绍,以便更好地理解和应用这一设备。

首先,板翅式换热器的结构特点主要包括换热板、翅片、密封垫等组成部分。

其中,换热板是整个换热器的核心部件,其表面布满了翅片,通过翅片的加热或冷却来实现换热过程。

而密封垫则起到密封作用,防止介质泄漏。

整个结构设计紧凑,占地面积小,适用于空间有限的场合。

其次,板翅式换热器的工作原理是通过翅片的加热或冷却来实现换热过程。

当

热介质流经换热板上的翅片时,翅片吸收热量,将热量传递给冷介质,从而实现热量的传递。

而冷介质则在换热板的另一侧流动,吸收热量后被加热,实现冷却或加热的目的。

这种换热方式有效利用了换热板表面的翅片,换热效率高。

此外,板翅式换热器的性能参数包括换热面积、换热系数、压降等。

换热面积

是影响换热效果的重要参数,一般来说,换热面积越大,换热效果越好。

换热系数是衡量换热器性能的重要指标,它直接影响到换热器的换热效率。

而压降则是换热器在工作过程中需要克服的阻力,影响着设备的运行稳定性。

综上所述,板翅式换热器作为一种常用的换热设备,在工业生产中发挥着重要

作用。

通过本文的介绍,相信大家对板翅式换热器的结构特点、工作原理、性能参数有了更深入的了解,这对于正确使用和维护板翅式换热器具有重要意义。

希望本文能够帮助大家更好地应用板翅式换热器,提高生产效率,实现经济效益。

板翅式换热器

1947年美国海军研究署、船舶局、航空局合作在斯坦福大学拟定了系统的研究计划并扩大了研究范围。

板翅式换热器发展中另一方面是制造工艺, 对于结构复杂、隔板和翅片又很薄的铝合金钎焊工艺掌握是在经 历了一段相当漫长又曲折过程, 在突破许多关键技术后才达到今天的水平。现在国外板翅式换热器最高设计压力 可达10MPa以上, 最大芯体尺寸(L×W×H)6000~7000×1200×1200mm, 重达10吨以上, 可以有十多种流体同 时换热。

冷凝器管板焊缝渗漏后, 企业通常利用传统补焊的方法进行修复, 管板内部易产生内应力, 且难以消除, 致 使其它换热器出现渗漏, 企业通过打压, 检验设备修复情况, 反复补焊、实验, 2~4人需要几天时间才能修复完 成, 使用几个月后管板焊缝再次出现腐蚀, 给企业带来人力、物力、财力的浪费, 生产成本的增加。

板翅式换热器

最先进的换热设备之一

01 简介

03 特点

目录

02 发展概况 04 结构

05 工作原理

07 应用

目录

06 制造与检验 08 故障处理

板翅式换热器, 通常由隔板、翅片、封条、导流片组成。在相邻两隔板间放置翅片、导流片以及封条组成一 夹层, 称为通道, 将这样的夹层根据流体的不同方式叠置起来, 钎焊成一整体便组成板束, 板束是板翅式换热器 的核心。

1、空气分离设备:空分设备的主换热器、过冷器、冷凝蒸发器等低温换热器采用板翅式换热器后可以节省设 备投资和安装费用,并降低单位能耗。

2、石油化工:板翅式换热器具有处理量大、分离效果好、能耗低等优点,已被用于乙烯深冷分离、合成氨氮 洗、天然气、油田气分离与液化等工艺过程。

板翅式换热器

铝制板翅式换热器属一种新型高效换热 设备。它以其结构紧凑、重量轻、体积小和 传热效率高等优点,广泛应用于化学、石油 化工、工业气体分离设备、动力运输机械、 制冷、国防工业等各个领域。与传统的管壳 式结构相比,单位体积传热面积大5~10倍, 重量减轻9/10。

板翅式换热器构成

由波形翅片、封条和隔板组成 一个夹层,称为通道。然后将各夹 层进行不同的叠积或适当的排列, 构成许多平行的通道,钎焊成整体, 就是一组板束,再配上流体出入的 封头,就成为完整的板翅式换热器。

基于CFD技术的传热、流动及防结 垢研究

关于传热、流动及防结垢的研究主要有以下几个方面。 (1)传热、压降系数及有关关联式 目前这些系数和 关联式还不齐备,有许多工业上用的传热表面的数据不全 或缺少可用的关联式,对于传热单元数NTU较大的情况, 试验技术有较大的误差,有待于改进,翅片与隔板联接的 热阻及其对整个传热过程的影响也需要更进一步研究。 (2)传热机理和各种传热表面的数值解 由于仅仅掌 握经验关系式并不能最终解决开发新的传热表面、强化传 热和精确设计等问题,研究工作者越来越多地把精力投入 到应用CFD技术求传热与流动的数值解方面,以期建立模 拟传热和流动的数值模型,并通过计算来预测新型表面的 传热及阻力系数及其关系。

高热流密度的换热表面技术 目前对于高热流密度的换热表面的开发研究也 很活跃,美国空气研究公司报道,已开发出一种错 位片条翅片,其翅片密度为1451片/m,传热面积率 β高达5650m2/m3。美国3M公司已有紧密度为 4000~8600片/m的翅片,水力直径Dh仅为0.1mm, 并曾在试验中获得2MW/m2的热流密度。德国卡而 斯鲁厄核研究中心与梅塞德斯密特-布尔柯-布洛姆 (MBB)公司也宣称开发出β=15000 m2/m3的微 型换热器。

板翅式换热器

板翅式换热器板翅式换热器是一种常用的换热设备,它具有结构紧凑、传热效果好等优点,被广泛应用于各个工业领域。

本文将对板翅式换热器的原理、结构、工作原理以及应用领域进行详细介绍。

一、板翅式换热器的原理板翅式换热器的原理是通过金属板和金属翅片的组合,将热量从一个介质传递到另一个介质。

金属板由一系列成片组成,这些片之间通过焊接或铆接连接在一起,形成了一个通道。

金属翅片则被固定在金属板上,增加了传热表面积。

二、板翅式换热器的结构板翅式换热器主要由壳体、板束、进出口管道以及支撑结构等组成。

壳体是整个换热器的外壳,用于保护板束和管道。

板束则是由一系列并排固定的金属板和金属翅片组成,它们通过密封圈与壳体连接。

进出口管道用于介质的进出,支撑结构则用于支撑整个换热器的重量。

三、板翅式换热器的工作原理当介质1从进口管道进入板翅式换热器时,通过板束的通道,与介质2进行热量交换。

介质1的热量被传递到介质2,而介质2的热量则被传递到介质1。

这种热量交换是通过金属板和金属翅片的传导和对流来实现的。

热量传递的效果取决于板翅式换热器的传热面积、热传导系数和流体流速等因素。

四、板翅式换热器的应用领域板翅式换热器在各个工业领域都有广泛的应用。

首先,它被广泛应用于空调和制冷系统中。

空调和制冷系统需要将热量迅速从室内排出,以实现室内温度的调节。

板翅式换热器能够提供较大的传热面积和高效的传热效果,使空调和制冷系统更加高效。

此外,板翅式换热器还被广泛应用于化工、石油、电力等工业领域。

在化工领域,板翅式换热器可以用于各种工艺中热量的传递和回收,提高能量利用率。

在石油领域,板翅式换热器可以用于石油精炼过程中的热量交换,提高生产效率。

在电力领域,板翅式换热器可以用于发电过程中的冷却和回收余热,提高能源利用效率。

总之,板翅式换热器作为一种高效的换热设备,得到了广泛的应用。

它具有结构紧凑、传热效果好等优点,在空调、制冷、化工、石油、电力等多个工业领域都扮演着重要的角色。

板翅式换热器

o T tw t

通过一次传热面的热量

Q1 F1 (t w T )

-壁面与流体间的给热系数,W/m2 • K

F1-次传热面积,m2;tW-隔板表面温度;T-流体温度,K

传热 计算

由于沿气流方向的翅片长度大大超过翅片厚度, 所以翅片的导热可以作为一维导热处理。

根据翅片表面温度分布曲线,两端温度最高等 于隔板表面温度tW ,而随着翅片与流体的对流给热, 温度不断降低,在翅片中部趋于流体温度T。

1 Fec 1 1 ( ) c h Feh oc

式中:

K h -对应于热流体通道的总传热系数,W/m2•K K c -对应于冷流体通道的总传热系数,W/m2•K

传热 计算

前两式中忽略了污垢热阻和隔板的导热热阻,考虑 以上因素后,可分别表示为:

Kh 1 1 1 Foh F Fh rh rc h Foc Fc F0

传热 计算

1)翅片壁面总效率:

板翅式换热器的总的传热量等于一次传热面和 二次传热面的传热量之和。 对于二股流换热器,当一个热通道和一个冷通 道间隔排列时,可以表达为:

Q F1 (t w T ) F2 f (t w T )

可以设想这样一个传热面 F0 F 1 F2 和综合的表 面效率 0 ,板翅式换热器的总传热方程式可以写成:

x F ,m2 x y

y F ,m2 n层通道的二次传热面积 F2 x y n层通道的总传热面积 F 2( x y) BLe n ,m2 s

三、传热计算

2 传热设计计算

(1) 翅片效率和翅片壁面总效率 1)翅片效率:翅片的实际传热量和理想的最大可能传热量之比

dx

δ

x

板翅式换热器

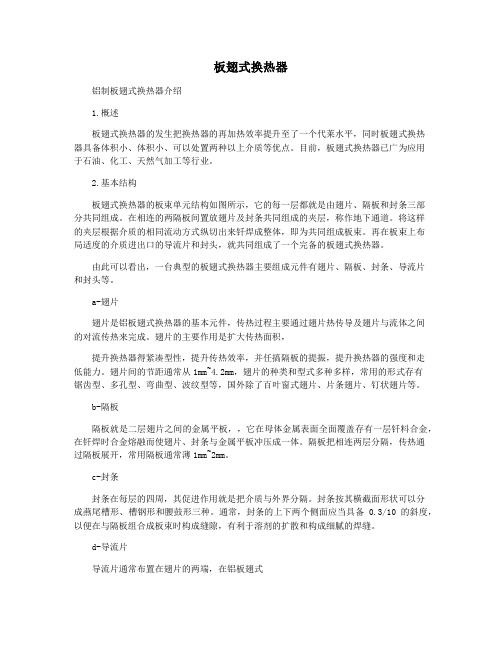

板翅式换热器铝制板翅式换热器介绍1.概述板翅式换热器的发生把换热器的再加热效率提升至了一个代莱水平,同时板翅式换热器具备体积小、体积小、可以处置两种以上介质等优点。

目前,板翅式换热器已广为应用于石油、化工、天然气加工等行业。

2.基本结构板翅式换热器的板束单元结构如图所示,它的每一层都就是由翅片、隔板和封条三部分共同组成。

在相连的两隔板间置放翅片及封条共同组成的夹层,称作地下通道。

将这样的夹层根据介质的相同流动方式纵切出来钎焊成整体,即为共同组成板束。

再在板束上布局适度的介质进出口的导流片和封头,就共同组成了一个完备的板翅式换热器。

由此可以看出,一台典型的板翅式换热器主要组成元件有翅片、隔板、封条、导流片和封头等。

a-翅片翅片是铝板翅式换热器的基本元件,传热过程主要通过翅片热传导及翅片与流体之间的对流传热来完成。

翅片的主要作用是扩大传热面积,提升换热器得紧凑型性,提升传热效率,并任搞隔板的提振,提升换热器的强度和走低能力。

翅片间的节距通常从1mm~4.2mm,翅片的种类和型式多种多样,常用的形式存有锯齿型、多孔型、弯曲型、波纹型等,国外除了百叶窗式翅片、片条翅片、钉状翅片等。

b-隔板隔板就是二层翅片之间的金属平板,,它在母体金属表面全面覆盖存有一层钎料合金,在钎焊时合金熔融而使翅片、封条与金属平板冲压成一体。

隔板把相连两层分隔,传热通过隔板展开,常用隔板通常薄1mm~2mm。

c-封条封条在每层的四周,其促进作用就是把介质与外界分隔。

封条按其横截面形状可以分成燕尾槽形、槽钢形和腰鼓形三种。

通常,封条的上下两个侧面应当具备0.3/10的斜度,以便在与隔板组合成板束时构成缝隙,有利于溶剂的扩散和构成细腻的焊缝。

d-导流片导流片通常布置在翅片的两端,在铝板翅式换热器中主要是起流体的进出口导向作用,以利于流体在换热器内的均匀分布,减少流动死区,提高换热效率。

e-封头封头也叫集流箱,通常由封头体、接管、端板、法兰等零件经焊接组合而成。

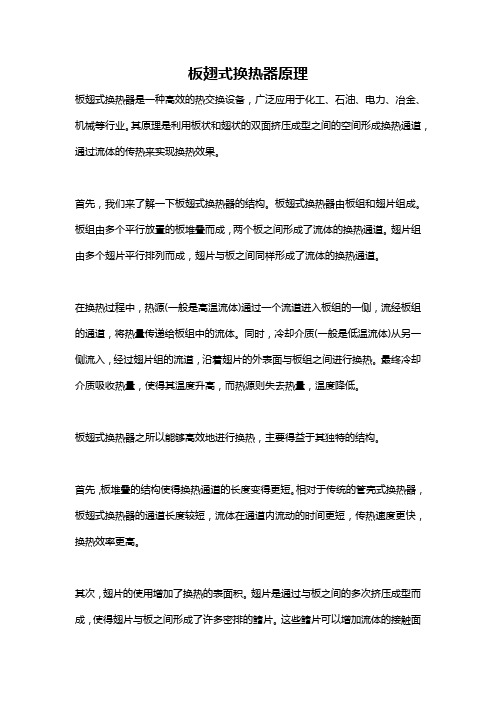

板翅式换热器原理

板翅式换热器原理板翅式换热器是一种高效的热交换设备,广泛应用于化工、石油、电力、冶金、机械等行业。

其原理是利用板状和翅状的双面挤压成型之间的空间形成换热通道,通过流体的传热来实现换热效果。

首先,我们来了解一下板翅式换热器的结构。

板翅式换热器由板组和翅片组成。

板组由多个平行放置的板堆叠而成,两个板之间形成了流体的换热通道。

翅片组由多个翅片平行排列而成,翅片与板之间同样形成了流体的换热通道。

在换热过程中,热源(一般是高温流体)通过一个流道进入板组的一侧,流经板组的通道,将热量传递给板组中的流体。

同时,冷却介质(一般是低温流体)从另一侧流入,经过翅片组的流道,沿着翅片的外表面与板组之间进行换热。

最终冷却介质吸收热量,使得其温度升高,而热源则失去热量,温度降低。

板翅式换热器之所以能够高效地进行换热,主要得益于其独特的结构。

首先,板堆叠的结构使得换热通道的长度变得更短。

相对于传统的管壳式换热器,板翅式换热器的通道长度较短,流体在通道内流动的时间更短,传热速度更快,换热效率更高。

其次,翅片的使用增加了换热的表面积。

翅片是通过与板之间的多次挤压成型而成,使得翅片与板之间形成了许多密排的鳍片。

这些鳍片可以增加流体的接触面积,进而增强热量的传递。

相同体积下,板翅式换热器的换热面积要比传统的管壳式换热器大很多,从而换热效果更佳。

此外,板翅式换热器还具有压降小、传热均匀等优点。

由于板翅式换热器的流道布翅方式是交叉排列,流体在通道内流动时容易形成旋涡,从而增加了传热效果。

同时,流体在翅片间进行流动时,翅片的结构可以帮助流体进行混合,使得流体温度的分布更加均匀。

此外,独特的结构使得流体在通道内形成交叉流动,通过流体的冲刷作用,可以减少了流道内的污垢积聚,从而减少了维护和清洁的工作量。

总之,板翅式换热器是一种高效的热交换设备,其原理是利用板组和翅片组合成的结构,通过流体的流动和挤压传热来实现换热效果。

它具有换热效率高、占地面积小、结构紧凑、维护和清洁方便等优点,在众多工业领域得到了广泛的应用。

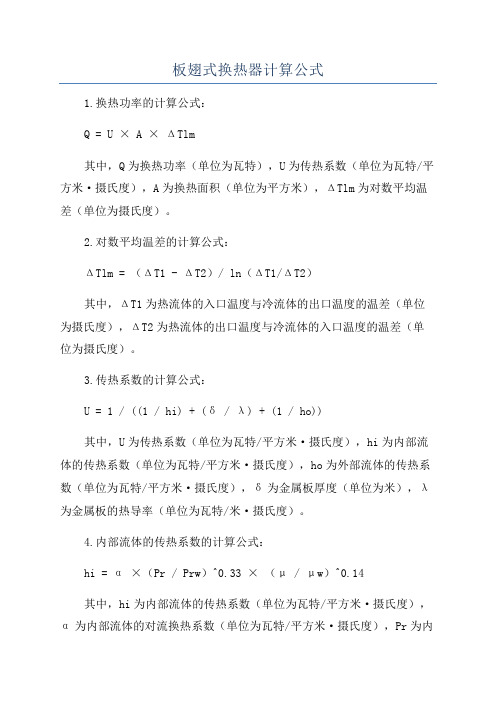

板翅式换热器计算公式

板翅式换热器计算公式1.换热功率的计算公式:Q = U × A × ΔTlm其中,Q为换热功率(单位为瓦特),U为传热系数(单位为瓦特/平方米·摄氏度),A为换热面积(单位为平方米),ΔTlm为对数平均温差(单位为摄氏度)。

2.对数平均温差的计算公式:ΔTlm = (ΔT1 - ΔT2)/ ln(ΔT1/ΔT2)其中,ΔT1为热流体的入口温度与冷流体的出口温度的温差(单位为摄氏度),ΔT2为热流体的出口温度与冷流体的入口温度的温差(单位为摄氏度)。

3.传热系数的计算公式:U = 1 / ((1 / hi) + (δ / λ) + (1 / ho))其中,U为传热系数(单位为瓦特/平方米·摄氏度),hi为内部流体的传热系数(单位为瓦特/平方米·摄氏度),ho为外部流体的传热系数(单位为瓦特/平方米·摄氏度),δ为金属板厚度(单位为米),λ为金属板的热导率(单位为瓦特/米·摄氏度)。

4.内部流体的传热系数的计算公式:hi = α ×(Pr / Prw)^0.33 × (μ / μw)^0.14其中,hi为内部流体的传热系数(单位为瓦特/平方米·摄氏度),α为内部流体的对流换热系数(单位为瓦特/平方米·摄氏度),Pr为内部流体的普朗特数,Prw为内部流体在壁温度下的普朗特数,μ为内部流体的动力黏度(单位为帕秒),μw为内部流体在壁温度下的动力黏度(单位为帕秒)。

5.外部流体的传热系数的计算公式:ho = α × (Nu / Nuw)× (μw / μ)^0.17其中,ho为外部流体的传热系数(单位为瓦特/平方米·摄氏度),α为外部流体的对流换热系数(单位为瓦特/平方米·摄氏度),Nu为外部流体的努塞尔数,Nuw为外部流体在壁温度下的努塞尔数,μw为外部流体在壁温度下的动力黏度(单位为帕秒),μ为外部流体的动力黏度(单位为帕秒)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

板翅式换热器

同组人:张弘达18、张来超14

薛业成06、张太平02

引言:

板翅式换热器:通常由隔板、翅片、封条、导流片组成。

在相邻两隔板间放置翅片、导流片以及封条组成一夹层,称为通道,将这样得夹层根据流体得不同方式叠置起来,钎焊成一整体便组成板束,板束就是板翅式换热器得核心。

---- 张弘达

一、板翅式换热器得发展

二十世纪三十年代,板翅式换热器首先在航空工业上被采用,它结构紧凑、轻巧、传热效率高等特点引起了研究人员与设计工作者得兴趣。

随后在制冷、石油化工、空气分离、航空航天、动力机械、超导等工业部门得到广泛应用,被公认就是高效新型换热器之一。

1942年,美国得诺利斯首先进行了平直翅片、锯齿翅片、波纹翅

片、钉状翅片得传热机理研究,找出几种主要翅片得摩擦因子(f),传热因子(j)与雷诺数(Re得关系,为以后得研究与设计奠定了基础。

1947 年美国海军研究署、船舶局、航空局合作在斯坦福大学拟定了系统得研究计划并扩大了研究范围。

板翅式换热器发展中另一方面就是制造工艺,对于结构复杂、隔板与翅片

又很薄得铝合金钎焊工艺掌握就是在经历了一段相当漫长又曲折过程,在突破许多关键技术后才达到今天得水平。

现在国外板翅式换热器最高设计压力可达10MPa以上,最大芯体尺寸(L X W X H)6000~7000X 1200x 1200mm,重达10 吨以上,可以有十多种流体同时换热。

我国就是从20世纪60年代中期开始板翅式换热器试验研究, 70 年代初期自行开发成功,并首先在空分设备上得到应用。

90年代初,杭氧厂引进美国S、W公司大型真空钎焊炉与板翅式换热器制造技术, 板翅式换热器生产在我国得到飞速发展。

现在已在空气分离、石油化工(乙烯、合成氨、天然气分离与液化)、动力机械及航天(神舟号飞船)等工业部门得到广泛应用。

并有部分出口国外(美国、加拿大等国)。

我国板翅式换热器目前得生产水平相当于国际上20世纪90年代中期水平。

杭氧现已开发有近50 种不同型式与尺寸规格得翅片,可满足各种换热要求。

二、板翅式换热器特点

(1 )传热效率高。

(2)结构紧凑, 单位体积换热面积为管壳式换热器5 倍以上,最大可达几十倍。

管壳式换热器一般为150~200m2m3,而板翅式换热器因翅片具有扩展二次表面,使传热面积可达到1500~2500 m2/m3。

(3)轻巧、牢固。

铝材密度p为2、7g/cm3,而钢材为7、8g/cm3, 铜材为8、9g/cm3。

(4)适应性大,可适用多种介质热交换。

在同一设备内可允许多达十多种介质之间热交换,可作气—气、气—液、液—液之间换热,亦可作冷凝与蒸发。

(5)经济性好。

由于结构紧凑、铝材又轻,降低了设备投资费。

(6)流道易堵塞,维修困难,所以介质要求清洁、干净。

三、板翅式换热器结构

(1)换热器基本元件

板翅式换热器得结构形式很多,但单元体结构基本相同,板式芯体由翅片、导流片、封条、隔板与侧板组成,在相邻两隔板之间放置翅片、导流片与封条,组成一通道,按设计要求对各通道进行不同叠积与适当排列,在600 C左右温度下经钎焊成一整体。

隔板主要用于传递热量与把介质分隔开来,也就是承压主要元件。

压力越高,隔板越厚,厚度一般在0、8~2mm。

材料为3003 +AI-Si 合金。

封条在四周起密封与支撑作用,其高度与翅片等同,宽度按其承受压力有15、25、40mm 等几种不同规格。

材料为3003 -H112。

导流片起流体得分配与汇集作用,常用于流体进出口,为多孔型且节距较大得翅片。

厚度一般为0、4~0、6mm,材料3003 -0。

侧板就是换热器最外侧平板,主要起保护作用与便于换热器支架焊接,厚度一般在5~6mm,材料3003 -0。

翅片就是换热器最基本元件,传热过程主要依靠翅片来完成,同时承担两隔板之间支撑作用。

尽管翅片很薄只有0、15~0、5mm,却能承受较高压力。

材料为3003-0。

IM I - 5 EU总酔示第冈

1—窃片・2= W1 CTL M-T3 卅 flfr i 4"^ Wl tt.

翅片型式

翅片选择根据工作压力、流体特性、换热要求等因素来考虑。

一般放热系数大得场合(液体之间,相变)选用低而厚翅片,发挥翅片作用,有较高翅片效率;放热系数小场合(气体与气体)选用高而薄翅片,以增加传热面积来弥补放热系数不足。

常用翅片有平直、多孔、锯齿与波纹四种型式。

每种型式得翅片高度与节距不同,每一种形式又有多种规格。

平直翅片一放热系数与压力损失小,放热与流动摩擦特性与圆管 相似。

多孔翅片一孔洞使热阻边界层不断发生断裂, 提高传热性能,也 有利于流体分配。

锯齿翅片一翅片间隔一定距离屡次被切断, 并使之向流道突出, 对促进湍流与破坏热阻十分有效,放热系数比平直翅片高 30%以上。

又称高效翅片。

波纹翅片一增加流体扰动来提高传热性能,有较高承压能力。

(1)导流片得布置形式

导流片一般布置在翅片两端,使流体均匀分配与便于封头布置, 导流片布置形式有以下类型,如下图所示

*自型妙片 爭 干1_■讦丄_B_題

片

協齿聲理片 人手空曲弟犁)題丹

(2)流道布置

板翅式换热器流道布置形式,根据不同操作条件可布置成顺流、 逆流、错流、错逆流等多种形式。

逆流应用最普遍,顺流应用较少。

常用流道布置形式见上图。

四、换热器组合

由于工艺条件与设备限制,板翅式换热器得单元尺寸受到限制, 所以在大型空分设备中换热器需要通过多个单元得串联或并联加以 组合。

多个单元组合得时候,很重要得一个问题,就就是要使流体在 各个单元中能够均匀分配,减小与防止偏流。

单元组合时,基本上有三种方式:对称形、对流形、并流形。

从 均布观点尽量采用对称形,避免并流形。

同时由于各单元流体阻力可 能不相等,组合时应注意阻力得匹配,工艺管道布置也需注意这点。

单元组合方式图:

I 側面学曲片 杲头字熄片

1 1 I -■ 1

t 1 1 厂r

权

h 弓对册嫌 时这&逆ii 耐划瞬 时[棚

-用恥

J ■右關疋孕桐封年 L1声流人寻清片F”

犁

五、故障处理

在生产过程中,由于板翅式换热器得管板受水分冲刷、气蚀与微量化学介质得腐蚀,管板焊缝处经常出现渗漏,导致水与化工材料出现混合,生产工艺温度难以控制,致使生成其它产品,严重影响产品质量,降低产品等级。

冷凝器管板焊缝渗漏后,企业通常利用传统补焊得方法进行修复,管板内部易产生内应力,且难以消除,致使其它换热器出现渗漏,企业通过打压,检验设备修复情况,反复补焊、实验,2〜4人需要几天时间才能修复完成,使用几个月后管板焊缝再次出现腐蚀,给企业带来人力、物力、财力得浪费,生产成本得增加。

通过福世蓝高分子复合材料得耐腐蚀性与抗冲刷性,通过提前对新换热器得保护,这样不仅有效治理了新换热器存在得焊缝与砂眼问题,更避免了使用后化学物质腐蚀换热器金属表面与焊接点,在以后得定

期维修时,也可以涂抹福世蓝高分子复合材料来保护裸露得金属;即使使用后出现了渗漏现象,也可以通过福世蓝技术及时修复,避免了长时间得堆焊维修影响生产。

正就是由于此种精细化得管理,才使得换热器渗漏问题出现得概率大大降低,不仅降低了换热器得设备采购成本,更保证了产品质量、生产时间,提高了产品竞争力。