几何公差与尺寸公差的关系-公差原则比较

几何尺寸与公差

形体的4个主要特性 (The 4 main characteristics of features)

• 位置 Location • 方向 Orientation • 尺寸 Size • 形状 Form

• 这里最重要的特性与房地产一样就是:位置、位置、位置、 • The most important of these is the same as in real estate:

戴克伊几何尺寸和公差 Tec-Ease GD&T 技术咨询师:龙东飞

内部边界定义和计算 (Inner Boundary Definition & Formula)

内部边界 Inner Boundary (IB) • 内部边界IB是最小的尺寸形体减去几何公差(和可能的额外公差)形

成的最小极限边界。

内部尺寸形体边界计算 Internal FOS Boundary Formula • Internal 内部 FOS @ Ⓜ

尺寸类型 尺寸 倒角 半径 壁厚 台阶面 斜面 埋头孔 控制位置 控制方向 控制形状

尺寸公差和几何公差应用 尺寸公差好用 X X X X X X X

几何公差好用

X X X

戴克伊几何尺寸和公差 Tec-Ease GD&T 技术咨询师:龙东飞

几何公差控制位置度优点 (Geometric Tolerancing Position Control则(The GD&T Hierarchy)

GD&T就像 1-2-3 一样简单 1. 选择基准形体。建立测量起始点。 2. 控制基准形体。使基准形体合格。 3. 在基准系确定其它形体位置。形体用面轮廓,尺寸形体用位置度,圆柱用跳动。 4.若有必要,用方向度更精确控制方向,最后用形状度更精确控制形状。

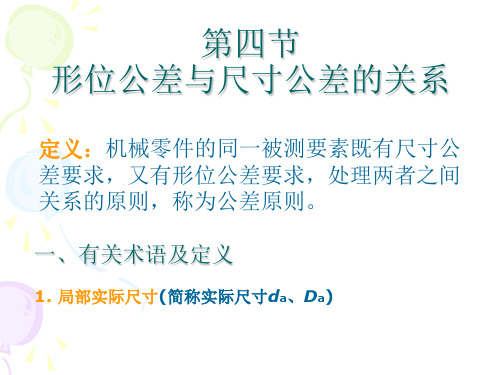

形位公差与尺寸公差的关系

MMVC

φ20(dM)

φ20.1(dMV)

φ20

φ0.1

4. 最小实体实效状态、尺寸 最小实体实效状态、 • (1) 最小实体实效状态(LMVC) 在给定长 度上,实际要素处于最小实体状态且其中 心要素的形状或位置误差等于给出的形位 公差值时的综合极限状态。 • (2) 最小实体实效尺寸(dLV、DLV) 最小实 体实效状态下的体内作用尺寸。 dLV =dL – t =dmin-t DLV=DL + t =Dmax+t

φ0 φ 0.01 φ 0.02 φ 0.03

3.合格条件:用公式表示为 .合格条件: 孔: Da − f = D fe ≥ D M = Dmin

Da ≤ D L = Dmax

轴: d + f = d ≤ d = d a fe M max d a ≥ d L = d min 式中: 式中:f —— 被测要素的形状误差

• (1)边界 由设计给定的具有理想形状的极限包 ) 容面。 • (2)最大实体边界 )最大实体边界(MMB) 尺寸为最大实体尺 寸的边界。 • (3)最小实体边界 )最小实体边界(LMB) 尺寸为最小实体尺 寸的边界。 • (4)最大实体实效边界 )最大实体实效边界(MMVB) 尺寸为最大 实体实效尺寸的边界。(如下图) • (5)最小实体实效边界 )最小实体实效边界(LMVB) 尺寸为最小实 体实效尺寸的边界。

基准保持图样给定的几何关系。 基准保持图样给定的几何关系。

在被测要素的给定长度上, 在被测要素的给定长度上, 与实际外表面体外相接的最小理想面或与实际内表面体外相接的最大理 想面的直径或宽度。对于关联要素, 想面的直径或宽度。对于关联要素,该理想面的轴线或中心平面必须与

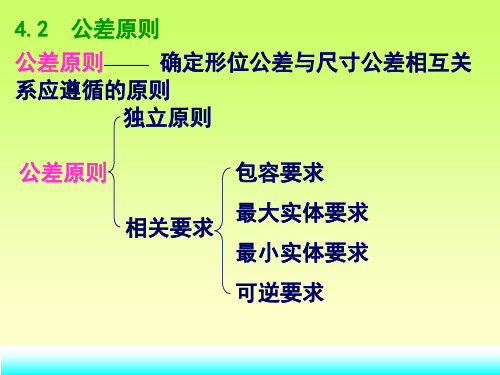

公差原则

2)最小实体实效尺寸(LMVS):最小实体实效 状态下的体内作用尺寸 孔:DLV=DL+t形位 =Dmax+tL 轴:dLV=dL-t形位 =dmin-tM

6.边界 --由设计给定的具有理想形状的极限包容面。 具体为:孔的理想边界为一具有理想形状的外 表面(理想轴) 轴的理想边界为一具有理想形状的内表面(理 想孔) 1)最大实体边界(MMB):尺寸为最大实体尺寸 的理想边界。 孔:BSh=DM=Dmin ;轴: BSs=dM=dmax

最小实体要求的应用范围

最小实体要求广泛应用于需要保证最小壁 厚(如空心的圆柱凸台、带孔的小垫圈等) 和设计强度等功能要求的中心要素,以获得 最佳的技术经济效益。

三种公差原则小结 公差原则 遵守的边 界 独立原则 允许的形位 应用 公差 t 广泛

包容原则 最大实体 边界MMB

最大实体 实效边界 原则 MMVB

区别 4 实效尺寸的作用是控制作用尺寸的边界 尺寸 。 6) 最大实体边界与实效边界 MMB 用来限制实际要素的理想边界,MMVB 是控制关联实际要素的理想边界。

4.2.2独立原则 尺寸公差与形位公差各自独立,测量时分别 满足各自的公差要求。 因独立原则时尺寸与形位误差检测较为方便, 故应用广泛。 实际尺寸:dmin(Dmin)≤da(Da) ≤ dmax(Dmax)

c

合格零件拥有材料最少的状态称最小实体状态。 最小实体尺寸(LMS): dL=dmin DL=Dmax 最大实体状态获得 最紧的配合, 而最小实体状态获 得 最松的配合。

5.最大实体实效状态(MMVC):实际要素处于 最大实体状态且其中心要素的形位误差等于给 出公差值时的综合极限状态。 1)最大实体实效尺寸(MMVS):最大实体实效 状态下的体外作用尺寸 孔:DMV=DM-t形位 =Dmin-t L 轴:dMV=dM+t形位 =dmax+t M

机械原理简答

简答1.公差与偏差有何区别和联系?答:公差是指允许尺寸的变动量。

偏差是指某一尺寸减去其基本尺寸所得的代数差,有实际偏差和极限偏差之分。

公差和极限偏差都是设计时给定的,前者是绝对值,后者是代数值,有正负号。

公差用于控制一批零件实际尺寸的差异程度,反映加工难易程度。

极限偏差是判断完工零件尺寸合格与否的根据,是决定切削工具与工件相对位置的依据。

在数值上,公差等于两极限偏差之差的绝对值。

2.极限偏差、基本偏差的区别和联系是什么?答:极限偏差:分为上偏差和下偏差,指最大或最小极限尺寸减去基本尺寸所得的代数差。

可以大于、小于或等于零,用于限制实际偏差。

基本偏差:指用以确定公差带相对于零线位置的上偏差或下偏差,一般指离零线距离最近的那个偏差。

除JS和js外,基本偏差与公差等级无关。

基本偏差已经标准化,可以通过查表获得。

3.国标规定有多少个公差等级?哪个等级精度最高或最低?答:为了满足生产的需要,国家标准设置了20个公差等级。

各级标准公差的代号分别为:IT01、IT0、IT1、IT2、…IT18。

IT01精度最高,在基本尺寸相同的情况下,其标准公差值最小,误差变动范围小,相对来说,加工较难实现。

IT18精度最低,在基本尺寸相同的情况下,其标准公差值最大,误差变动范围大,相对来说,加工容易实现。

4.公差与配合公差有何区别和联系?答:公差为允许尺寸的变动量,反映零件的加工难易程度。

配合公差为允许间隙成过盈的变动量,表明装配后的配合精度。

其联系是,配合公差等于相配合孔公差与轴公差之和。

5.标准公差数值表具有什么特点?公差等级的选用原则是什么?答:特点:从左至右,基本尺寸相同,随着公差等级的越来越低,公差值越来越大;从上至下,精度等级相同,随着基本尺寸的越来越大,公差值越来越大。

原则:在满足使用要求的前提下,尽量选取低的公差等级,并考虑孔轴加工时的工艺等价性。

6.详细说出φ60H8/g7的全部含义;答:公称尺寸为φ60mm、基本偏差代号为H、标准公差等级为IT8级的孔与公称尺寸为φ60mm、基本偏差代号为g、标准公差等级为IT7级的轴的基孔制间隙配合。

几何 公差

第一节 心脏除颤仪

• 非同步直流电除颤则在心室颤动和心室扑动等 急救状态下应用,电极脉冲的发放与R波无关, 放电由人工控制,可发生在心动周期的任何时 期,按下放电开关即可放电。心脏除颤仪开机 后自动默认为非同步状态,室颤、室扑急救时 切记采用非同步模式。

• 心脏除颤仪有单相波除颤和双相波除颤两种,

的纱布)、治疗碗(清洁纱布1块)、抢救药品, 重症护理记录单。

上一页 下一页 返回

第一节 心脏除颤仪

• 2. 病人取平卧位,解开衣领、裤带,暴露胸部, 除去病人身上的导电物质。

• 3. 开机(按下power on钮),检查调节除颤仪 模式为非同步电除颤,同步电复律按下(sync) 开关。取下除颤电极板,表面涂满导电糊(或 在病人体表电击处放置大于电击板面积的四层 生理盐水纱布)。

• 6. 嘱所有人不得接触病人及病床,呼叫“准备 除颤”,电极板紧贴皮肤并加压同时按下放电 开关shock。

• 7. 放电完毕后立即观察心电示波,室颤波形有 上一页 下一页 返回

第一节 心脏除颤仪

• 再次观察除颤效果,是否恢复窦性心律,以及 神志、生命体征、皮肤情况,若恢复窦性心律, 给予持续心电监护。

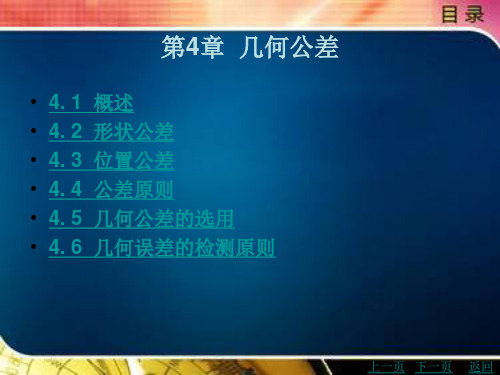

第4章 几何公差

• 4. 1 概述 • 4. 2 形状公差 • 4. 3 位置公差 • 4. 4 公差原则 • 4. 5 几何公差的选用 • 4. 6 几何误差的检测原则

上一页 下一页 返回

4. 1 概述

• 1.零件的要素

• 构成零件几何特征的点、线、面均称要素(图4.1)。要素可从不同角度 来分类。

• 8. 协助病人取适宜体位,清洁皮肤,安慰病人, 整理床单位。

• 9. 关闭电源,开关置OFF位置,清洁电极板和 仪器,充电备用。洗手、记录。

形位公差与尺寸公差

最大实体实效边界 39.9

最大实体要求的两种特殊应用

当给出的形位公差值为零时,则为零形位公差。 此时,被测要素的最大实体实效边界等于最大 实体边界,最大实体实效尺寸等于最大实体尺 寸。 当形位误差小于给出的形位公差,又允许其实 际尺寸超出最大实体尺寸时,可将可逆要求应 用于最大实体要求。从而实现尺寸公差与形位 公差相互转换的可逆要求。此时,在形位公差 框格中最大实体要求的形位公差值后加注 GO “ R ”。

可逆要求(最大实体要求)举例

如图所示,轴线的直线度公差采用可逆的最大实体要求,其含义: 当轴的实际尺寸偏离最大实体尺寸时,其轴的直线度公差增大, 当轴的实际尺寸处处为最小实体尺寸ø 19.7mm,其轴的直线度误 差可达最大值,为t=0.3+0.1=0.4mm。 当轴的轴线直线度误差小于给定的直线度公差时,也允许轴的实 际尺寸超出其最大实体尺寸,(但不得超出其最大实体实效尺寸 20.1mm)。故当轴线的直线度误差值为零时,其实际尺寸可以 0.4 直线度 等于最大实体实效尺寸,即其尺寸公差可达到最大值 Td=0.3+0.1= 0.4mm 。 Ø200-0.3

ø 0 M A

Home

A

可逆要求(最大实体要求)

可逆要求应用于最大实体要求时,被测 要素的实际轮廓应遵守最大实体实效边 界,当其实际尺寸偏离最大 实体尺寸时, 允许其形位误差得到补偿,而当其形位 误差小于给出的形位公差时,也允许其 实际尺寸超出最大实体尺寸,即其尺寸 公差值可以增大,这种要求称之为“可 逆的最大实体要求”,在图样上的形位 公差框格中的形位公差后加注符号M R 。

最大实体实效尺寸(单一要素)

最大实体实效尺寸(关联要素)

最小实体实效状态(尺寸、边界)

形位公差与尺寸公差的关系

形位公差与尺寸公差的关系一、基本概念公差原则的定义定义:处理尺寸公差和形位公差关系的规定。

分类:1、体外作用尺寸单一要素的作用尺寸简称作用尺寸MS。

是实际尺寸和形状误差的综合结果。

在被测要素的给定长度上,与实际内表面(孔)体外相接的最大理想面,或与实际外表面(轴)体外相接的最小理想面的直径或宽度,称为体外作用尺寸,即通常所称作用尺寸。

图例局部实际尺寸和单一要素的体外作用尺寸2、关联要素的体外作用尺寸是局部实际尺寸与位置误差综合的结果。

是指结合面全长上,与实际孔内接(或与实际轴外接)的最大(或最小)的理想轴(或孔)的尺寸。

而该理想轴(或孔)必须与基准要素保持图样上给定的功能关系。

图例关联体外作用尺寸3、体内作用尺寸在被测要素的给定长度上,与实际内表面(孔)体内相接的最小理想面,或与实际外表面(轴)体内相接的最大理想面的直径或宽度,称为体内作用尺寸。

4、最大实体状态(尺寸、边界)最大实体状态(MMC):实际要素在给定长度上具有最大实体时的状态。

最大实体尺寸(MMS):实际要素在最大实体状态下的极限尺寸。

(轴的最大极限尺寸dmax,孔的最小极限尺寸Dmin)边界:由设计给定的具有理想形状的极限包容面。

最大实体边界:尺寸为最大实体尺寸的边界。

5、最大实体实效状态(尺寸、边界)MMVC:在给定长度上,实际要素处于最大实体状态且其中心要素的形状或位置误差等于给出的形位公差值时的综合极限状态。

MMVS:最大实体实效状态下的体外作用尺寸。

MMVS=MMS±t形·位其中:对外表面取“+”;对内表面取“-”dMV =dfe=da+f =dM + t =dmax + tDMV=Dfe=Da-f =DM–t =Dmin- t最大实体实效边界:尺寸为最大实体实效尺寸的边界。

最大实体实效尺寸(单一要素)最大实体实效尺寸(关联要素)6、最小实体实效状态(尺寸、边界)LMVC:在给定长度上,实际要素处于最小实体状态且其中心要素的形状或位置误差等于给出的形位公差值时的综合极限状态,称为最小实体实效状态。

第4章-几何公差(4、5、6)

`

Wang chenggang

2.方向误差、位置误差及其评定

(1)方向误差 定义:被测提取要素对一具有确定方向的拟合要素的变动量 ,拟合要素的方向由基准确定。 方向误差值用定向最小包容区域(简称定向最小区域)的宽度 或直径表示。 (2)位置误差 定义:被测提取要素对一具有确定位置的拟合要素的变动量 ,拟合要素的位置由基准和理论正确尺寸确定。对于同轴度和对称 度,理论正确尺寸为零。 位置误差值用定位最小包容区域(简称定位最小区域)的宽度 或直径表示。

`

Wang chenggang

4.6几何误差的检测

本节课主要有以下几个方面的内容: 1、几何误差及其评定 (1)形状误差及其评定 (2)方向误差、位置误差及其评定 (3)跳动误差及其评定 2、基准的建立和实现 (1)基准的建立 (2)基准的体现 3、几何误差的检测原则 (1) 与拟合要素比较原则 (2)测量坐标原则 (3)测量特征参数原则 (4)测量跳动原则控制实效边界原则 `

`

Wang chenggang

4.4.1 与公差原则有关的术语和定义

1.作用尺寸(Function Size) 包括体外作用尺寸和体内作用尺寸 (1)体外作用尺寸——在被测要素的给定长度上, 与实际内表面体外相接的最大理想面或与实际外表面 体外相接的最小理想面的直径或宽度。对于相关要素 ,该理想面的轴线或中心平面必须与基准保持图样给 定的几何关系。用Dfe表示内表面体外作用尺寸,用 dfe表示外表面体外作用尺寸。

(a)单一要素的理想边界

(b)关联要素的理想边界

`

Wang chenggang

理想边界分为下列四种:

(1)最大实体边界——尺寸为最大实体尺寸,且 具有正确几何形状的理想包容面。 (2)最小实体边界——尺寸为最小实体尺寸,且 具有正确几何形状的理想包容面。 (3)最大实体实效边界——尺寸为最大实体实效 尺寸,且具有正确几何形状的理想包容面。 (4)最小实体实效边界——尺寸为最小实体实效 尺寸,且具有正确几何形状的理想包容面。

几何公差

2.平面度

平面度公差用于限制被测实际平面的形状误差,公差 带是距离为公差值 t 的两平行平面之间的区域。如图 所示,表示被测表面必须位于距离为公差值0.08mm的 两平行平面之间。

圆度公差用于限制实际被测零件截面圆的形状变动, 公差带是在同一正截面上,半径差为公差值 t 的两同 心圆之间的区域。如图( a )所示,被测圆柱面任一 正截面的圆周必须位于半径差为公差值0.03mm的两同 心圆之间;图2-25(b)所示,要求被测圆锥面任一正 截面上的圆周必须位于半径差为公差值0.03mm的两个 同心圆之间。

6、面轮廓度

面轮廓度公差用于限制一般曲面轮廓的形状变动,公差带是包络一系列直 径为公差值t的球的两包络面之间的区域。诸球的球心位于具有理论正确几 何形状的面上,如图所示,表示被测轮廓面必须位于包络一系列球的两包 络面之间,诸球的直径分别为公差值 0.02mm,且球心位于具有理论正确 几何形状的面上的两包络面区域。

点方式,用指示表逐点测量并记录读数,然后按一定的方法评定出平面度

用指示表测平面度误差

圆度误差判定

圆度误差判别法之一——最小区域法(最小半径差法)

圆度误差的测量

两点法 两点法又称直径测量法,是指在垂直于被测圆 柱面轴线的测量平面内,测量直径的变化量Δ,取直径 变化量的一半作为被测截面上的圆度误差(f=Δ/2)。

形状误差的评定

最小条件与最小包容区域

形状误差值用最小区域的宽度或直径表示。按最小区域法所得到的形状误 差值最小,且是唯一的;最小区域所体现的原则称为最小条件原则,这是 评定形状误差的基本原则。所谓最小条件是指实际被提取要素对其拟合

(理想)要素的最大变动量为最小,如图所示。

直线度最小区域判别法

在给定平面内,由两平行直线包容提取要素时,所提取的要素与 两平行直线成高低相间三点接触,表示被测提取要素已为最小区域 所包容,如图所示。

公差原则与公差要求

在零件设计中,尺寸公差用于控制零件的尺寸误差,保证零 件的尺寸精度要求;形位公差用于控制零件的形位误差,保 证零件的形位精度要求。尺寸精度和形位精度是影响零件质 量的两个方面。根据零件功能要求,尺寸公差与形位公差可 以相对独立,也可以互相影响,互相补偿。为了保证设计要 求,正确判断零件是否合格,必须明确这两者之间的关系。 GB/T 4249—1996《公差原则》规定,确定尺寸(线性尺寸和 角度尺寸)公差和形位公差之间的关系时所遵循的原则称为 公差原则。该标准规定的公差原则包括独立原则和相关要求 (包容要求、最大实体要求、最小实体要求、可逆要求)。 图样上或技术文件中采用GB/T 4249—1996规定的独立原则和 相关要求时,应注明“公差原则按GB/T 4249”的字样。

图1-83 最小实体尺寸

10

按照最大实体状态和最小实体状态的定义,并不要求实际要素具 有理想形状,也就是允许内、外表面的导出要素具有形状误差。 见图1-82(c)、(f)和图1-83(c虽然孔、轴的轴线有形状误差, 但由于其实际尺寸处处为最大实体尺寸或最小实体尺寸,因而仍 具有最大或最小实体状态。 6. 最大实体实效状态MMVC是在给定长度上实际要素处于最大实体 状态且其导出要素的形位误差等于给出公差值时的综合极限状态, 此状态下的体外作用尺寸则称为最大实体实效尺寸MMVS。内表 面(孔)的最小实体实效尺寸用DMV表示,等于其最大实体尺 寸减去形位公差值;外表面(轴)的最小实体实效尺寸用dMV表 示,等于最大实体尺寸加上形位公差值。如图称为实际尺寸,是指在实际要素的任意正截 面上两对应点之间测得的距离。内表面(孔)的实际尺寸用 Da表示,外表面(轴)的实际尺寸用da表示。由于存在形状

2. 体外作用尺寸是指被测要素的给定长度上,与实际内表面 (孔)体外相接的最大理想面或与实际外表面(轴)体外相 接的最小理想面的直径或宽度。它是对零件装配起作用的尺

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项目 独立原则 包容要求 最大实体要求 最小实体要求

对象 / 单一要素 中心要素 中心要素

标注 遵循独立原则的尺

寸公差和几何公差

在图样上不标注任

何附加标记

在尺寸公差后标

用于被测要素,在几何公差值后标

用于基准要素时,在基准素符号后标

用于被测要素,在几何公差值后标

用于基准要素时,在基准符号后标

边界 / 最大实体边界 孔:DM=Dmin 轴:dM=dmax 最大实体实效边界 DMV=Dmin-t dMV=dmax+t 最小实体实效边界

DLV=DL+t=Dmax+t

dLV=dL-t=dmin-t

原则内容 尺寸公差和几何公差无关 提取组成要素不得超出最大实体尺寸,局部尺寸不得超出最小实体尺寸 Dfe≥Dmin , Dmin≦Da≦Dmax dfe≦dmax , dmax≥da≥dmin 提取组成要素不得超出最大实体实效尺寸,局部尺寸不得超出最小实体尺寸 Dfe≥DMV , Dmin≦Da≦Dmax dfe≦dMV , dmax≥da≥dmin 提取组成要素不得超出最小实体实效尺寸,局

部尺寸不得超出最大实体尺寸

Dfi≦DLV , Dmin≦Da≦Dmax

dfi≥dLV , d

max≥da≥dmin

注解 尺寸公差控制尺寸变动 几何公差控制几何误差的变动 被测要素处于最大实体状态时,

不允许有形状误差

用于被测要素:应用最大实体要求的几何公差是在被测要素处于最大实体状态下给出的,当被测要素的实际轮廓偏离最大实体状态,即其局部尺寸偏离最大实体尺寸时,几何误差值可以超出在最大实体状态下给出的几何公差值。 用于基准要素:基准要素应遵守相应边界,若基准要素实际轮廓偏离其相应边界,则允许基准要素在一定范围内浮动,浮动范围等于基准要素的提取组成要素与其相应边界尺寸之差。 用于被测要素:应用最小实体要求的几何公差

是在被测要素处于最小实体状态下给出的,当

被测要素的实际轮廓偏离最小实体状态,即其

局部尺寸偏离最小实体尺寸时,几何误差值可

以超出在最小实体状态下给出的几何公差值。

用于基准要素:基准要素应遵守相应边界,若

基准要素实际轮廓偏离其相应边界,则允许基

准要素在一定范围内浮动,浮动范围等于基准

要素的提取组成要素与其相应边界尺寸之差。

检验 分别检验局部尺寸、提取组成要素和几何误差,单独进行判断 用两点法检验局部尺寸是否超出最大、最小实体尺寸 用综合量规检验提取组成要素是否超出最大实体边界 用两点法检验局部尺寸是否超出最大、最小实体尺寸 用综合量规检验提取组成要素是否超出最大实体实效边界 用两点法检验局部尺寸是否超出最大、最小实体尺

寸

用综合量规检验提取组成要素是否超出最小实体实

效边界

应用 保证功能要求 保证配合性质 保证可装配性 保证强度和壁厚