汽车冲压培训资料-Autoform问题说明

冲压成形分析Autoform设置规范

冲压成形分析autoform设置规范冲压成形分析Autoform设置规范1范围本标准规定了冲压成形Autoform分析的要求。

本标准适用于冲压拉延、成形、翻边、整形等工序CAE分析。

本标准适用用于Autoform4.0以上版本冲压SE分析设置,不适用于生产性精细化冲压工艺分析。

2分析流程冲压成形CAE分析流程见图1。

图1 冲压成形CAE分析流程3分析要求3.1 产品数模审核将待分析数模用三维CAD软件打开,根据产品成形理论及经验确认具体的冲压方向,重点检查冲压负角、立修、修冲角度、回弹、圆角、尖点、死角、翻整、侧修冲翻整等影响工艺补充的因素。

预估需要在CAD软件中进行调整的产品区域和绘制的工艺补充区域,并进行相应绘制说明。

3.2 工艺方案制定3.2.1 检查产品数模,从成形难度、成本、质量要求、生产设备等方面综合考虑,制定详细的工艺成型路线。

一般工艺成型路线大致可分为两种:拉延→修冲→翻整或是落料→成形→翻整。

3.2.2 根据制定的成型路线,详细划分每工序工作内容,并绘制相应辅助线和辅助面。

3.3 产品数模输入3.3.1 将产品数模曲面转化为B曲面,以减少数据格式转换出现畸形面。

3.3.2 将产品数模及辅助线面按各工序工作内容要求,分别转换成igs格式导出。

一般分为拉延或数模、落料或修边曲线、翻整数模等。

3.3.3 将输出的igs文件按需要输入Autoform。

3.4 模型修整3.4.1 检查Autoform中导入的产品数模或工艺数模,先确认是否为左右对称件若为对称件则可以设置成对称形式可减少后续工艺面优化时间,输入冲压方向及选择正确的材料,剔除不良的网格面,并进行修补,同时填充数模上所有孔洞。

最终形成只有唯一外边界的模型。

如果后续有翻边工序,需根据具体情况决定是否删除翻边面。

3.4.2 利用fillet选项卡进行空隙、锐边及凸出面质量检查ErroTolerance容许的误差=0.1mm;Max. Side Lenth 最大边长=30mm(Face面);锐边与倒角:Fillet/Check Radius 过渡/检查圆角 =1mm;Global Radius 全局圆角=3mm。

2024版AutoForm官方培训教程

•总体介绍•基础操作与界面认识•模具设计基础知识回顾•AutoForm在模具设计中的应用实践•冲压工艺模拟与结果分析•高级功能拓展与案例分享总体介绍AutoForm软件简介0102 03AutoForm是一款专业的金属板材成形模拟软件,广泛应用于汽车、家电、航空等领域。

它能够准确模拟金属板材在冲压过程中的变形行为,帮助工程师预测和解决潜在的成形问题。

AutoForm软件具有强大的前处理、求解器和后处理功能,支持多种材料模型和边界条件,能够提供全面的成形分析结果。

培训目标与课程安排培训目标使学员掌握AutoForm软件的基本操作、模拟流程、结果解读和优化方法,能够独立完成金属板材成形模拟任务。

课程安排包括理论讲解、软件操作演示、案例分析、实战演练等多个环节,确保学员能够全面、深入地学习和掌握AutoForm软件。

学员预备知识与技能要求预备知识学员应具备基本的金属板材成形理论、有限元方法和计算机操作知识。

技能要求学员应具备一定的CAD软件操作经验,了解金属板材成形工艺和设备。

同时,学员需要具备良好的学习能力和团队协作精神,以便更好地掌握AutoForm软件并应用于实际工作中。

基础操作与界面认识0102 03系统要求确保计算机满足最低系统要求,包括操作系统、内存和硬盘空间等。

安装步骤从官方网站下载安装包,按照提示完成软件的安装过程。

启动流程安装完成后,双击桌面图标或从开始菜单启动软件。

软件安装与启动流程主界面功能区域划分菜单栏工具栏绘图区属性栏状态栏包含文件、编辑、视图、插入、格式、工具、窗口和帮助等菜单项。

提供常用命令的快捷按钮,如新建、打开、保存、打印等。

用于显示和编辑图形的主要区域。

显示当前选中对象的属性,并允许进行修改。

显示当前操作状态、坐标位置、对象数量等信息。

工具栏及快捷键使用技巧工具栏定制根据个人习惯,可以自定义工具栏上显示的按钮。

快捷键设置为了提高操作效率,可以为常用命令设置快捷键。

常用快捷键掌握一些常用快捷键,如Ctrl+C(复制)、Ctrl+V(粘贴)、Ctrl+Z(撤销)等,可以大大提高工作效率。

应用Autoform调整冲压方向

1.在AutoForm的Tip功能菜单下(如图1),由工艺规划工程师提出规划要求,将产品件旋转到适当的冲压方向和位置。

注:若为左右对称件,则先将产品件进行对称,再将两个对称好的产品数型作为一个整体进行位置移动找到冲压中心,然后再进一步确定制件的旋转角度从而达到冲压要求。

步骤二 1步骤一步骤四步骤三步骤二 2图1操作步骤:步骤一:应用Tip->Total tipping->Min draw depth(最小拉延深度)或Min backdraft(最小冲压负角)自动旋转车身坐标系使其达到最小拉延深度方向或最小冲压负角方向以供参考。

注:本步骤所寻找的最小拉延深度方向或最小冲压负角方向仅供使用者参考具体要求由工艺规划工程师提出。

步骤二:1应用Tip->Tipping center自动寻找制件的冲压中心,点击Define 弹出如图2所示对话框。

点击Tipping center->Coordinates->Center of gravity 自动生成车身坐标系位置如:X:3035.08Y:-563.87 Z:492.05记录下其数值并将其四舍五入圆整为末尾为0的整数值,如以上坐标系圆整为:X:3040.00Y:-560.00 Z:490.00图22.退出Tipping center 将圆整后的坐标植X 、Y 、Z 分别输入至Tip->Incremental tipping/moving 中的by dx dy dz :中,点击move – 从而将产品从车身坐标系移近绝对坐标系。

步骤三:通过调整产品绕X-axis 、Y-axis 、Z-axis 的旋转角度将产品转至工艺规划工程师所要求的冲压方向。

设置Incremental tipping/moving 中About 和by degrees 点击rotate 进行旋转。

About ——用于设置绕某一轴旋转by degrees ——用于设置每一步转动的角度值注:冲压方向的确定必须以保证产品拉延过程中没有负角为前提。

2024版Autoform软件操作培训教程

contents •软件介绍与安装•基础操作与设置•建模与网格划分技巧•仿真分析与后处理•高级功能应用指南•案例实战与经验分享目录该软件能够模拟金属板材的冲压、弯曲、拉深等成形过程,预测成形缺陷,优化工艺参数,提高产品质量和生产效率。

Autoform具有强大的前后处理功能,支持多种CAD数据格式导入,提供丰富的分析结果展示和输出选项。

Autoform是一款专业的金属板材成形模拟软件,广泛应用于汽车、航空航天、家电等领域。

Autoform软件概述010405060302系统要求与安装步骤软件界面前处理模块求解模块后处理模块软件界面及功能模块工具栏及快捷键使用工具栏介绍快捷键使用文件管理与数据导入导数据导入文件格式支持详细讲解如何导入不同来源的数据文件,包括CAD并介绍导入过程中的注意事项和常见问题解决方法。

数据导出参数设置与优化建议参数设置详细解释Autoform软件中的各项参数设置,包括分析类型、网格划分、材料属性、边界条件等,并提供合理的参数选择建议。

优化建议根据实践经验,提供针对不同分析类型和问题的优化建议,如提高计算精度、缩短计算时间等。

高级功能介绍简要介绍Autoform软件的高级功能,如自动化脚本、二次开发接口等,并说明如何学习和掌握这些功能。

几何建模方法及实例演示支持多种CAD格式导入,如IGES、STEP、CATIA等。

提供创建点、线、面、体等基本几何体的工具。

支持并集、交集、差集等布尔运算,用于构建复杂几何模型。

演示从导入CAD模型到构建完整几何模型的过程。

导入CAD模型创建基本几何体布尔运算实例演示网格划分原则与技巧分享01020304网格类型选择网格密度控制边界层处理技巧分享模型修复与网格质量检查模型修复网格质量检查网格优化实例演示用于研究结构在静载作用下的响应,如位移、应力和应变等。

静态分析动态分析热分析参数设置用于研究结构在动态载荷作用下的响应,如振动、冲击和波动等。

用于研究结构在热载作用下的响应,如热传导、热应力和热变形等。

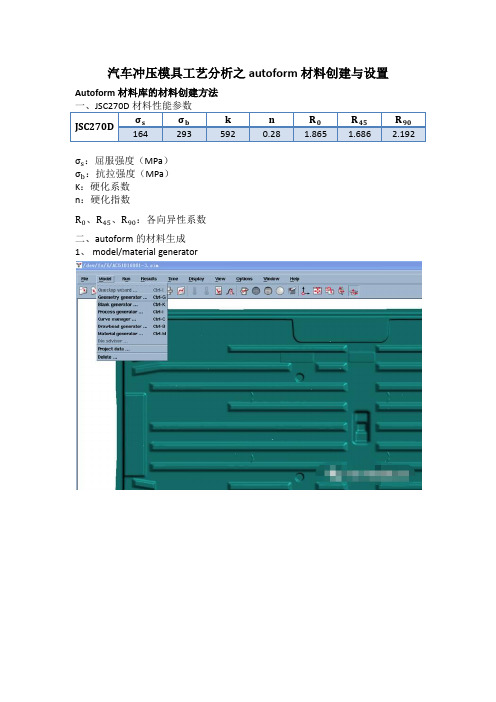

汽车冲压模具工艺分析之autoform材料创建与设置

汽车冲压模具工艺分析之autoform材料创建与设置Autoform材料库的材料创建方法

σs:屈服强度(MPa)

σb:抗拉强度(MPa)

K:硬化系数

n:硬化指数

R0、R45、R90:各向异性系数

二、autoform的材料生成

1、model/material generator

2、material generator对话框

3、参数输入

4、保存材料:file/export

Autoform材料参数性能设置

1、高强板的划分统一定义如下:

屈服强度Ys小于300MPa的按普通板来设置,屈服强度Ys大于等于300MPa 以高强板来设置。

2、针对宝钢提供的材料参数,现在统一用average值去设定,见图1。

3、hardening curve根据宝钢提供的参数,用ludwik选项,见图2。

4、yield surface根据宝钢提供的参数,用hill选项。

其中高强度板biax项设置为1.2(hill 90),非高强度板biax项设置为1.0(hill 48)。

5、flc这一项中非高强度板用keeler选项,高强度板用arcelor v9选项。

6、考虑flc曲线位置,现对每个料厚产生对应的*.mtb用于软件分析,而其他参

数保持不变,见图3。

7、后续如材料或软件提升,材料库需讨论后同时更新。

autoform培训教程

autoform培训教程Autoform是一种数字化模拟软件,它可以帮助工程师在设计和优化制造工艺中发挥重要作用。

Autoform软件的使用需要一定的技术和知识,因此,autoform培训成为了必要的一步。

Autoform培训教程涵盖了多个方面,包括应用Autoform的基础知识、Autoform各种模板的使用、Autoform库文件的使用和数据导入等。

下面,我们一一介绍:1. 应用Autoform的基础知识Autoform软件的基础知识包括材料性能、应变率、压力传输和畸变等方面。

这些基本知识是理解Autoform所需的前提知识。

此外,还需要理解Autoform软件的处理流程和工艺问题的分析。

这些知识内容并不繁琐,学习起来也是非常容易,但是,如果你不是很懂这些知识,那么你就会觉得很难了解Autoform的使用和应用。

所以,在开始使用Autoform前,了解基础知识尤为重要。

如果你刚刚接触Autoform,建议先看一下Autoform官方网站上的视频教程,这些视频教程需要花费一定的时间,但是它们是非常值得的。

2. Autoform各种模板的使用Autoform软件通常使用模板,这些模板包括多种工艺,例如冲压、成形和模具设计等。

不同的模板可满足不同的需求。

在学习Autoform模板方面,建议先掌握其中一种类型模板,比如冲压。

这样,可以更好地理解Autoform的使用和功能,从而加深对Autoform的理解。

3. Autoform库文件的使用Autoform库文件可以帮助你在设计工艺时快速获取和处理数据信息。

Autoform的数据库非常丰富,包括不同材料的厚度、强度和形变等信息。

Autoform库文件可以帮助你在设计工艺时提高效率。

在Autoform培训过程中,需要了解如何使用Autoform库文件。

4. 数据导入在使用Autoform软件时,你需要导入相关数据,如CAD 模型或实现材料的本构。

Autoform可以处理许多不同类型的数据,包括CATIA、NX、Pro/Engineer、SolidWorks等。

AUTOFORM界面说明2

冲床类型 重力方向

料厚 数模表面指向

指定坯料外形尺寸 确定外形坯料尺寸,确定

方式

材料输入列表

增加焊接件

坯料在那块板之上, 一般在压料板之上

按位SHIFT可以选两 点再更改点的坐标

设置冲头,下模,压边圈 定义模板相对毛坯相对位置,

默认也可以了

起始位置(走位) 定义中心位置 (工具,板料)

硬度

设置冲头,下模,压边圈 定义模板相对毛坯相对位置,

默认也可以了 此部分针对导入数模

起始位置(走位) 定义中心位置(工具,板料) 一般选择,无或工具中心

硬度

指定摩擦系数在各模板的值

摩擦系数值

冲压过程(重力,上模接触压 料板,拉伸过程) 义重力定位销 全选定义为定位销

输出结果 选项

开始运算

增加拉延筋

拉延筋放置位置 手动增加拉延筋

从模型中抽取

可设置多条拉延筋

拉延系数,天汽取0.6

编辑拉延筋的位置

设置可变多点拉延系数,天 汽取0.6

冲压过程(重力,上模接触压 料板,拉伸过程)

模板是否激活

模板固定

运动速度

显示全部

运动时间的分隔方式

模板在CLOSSING过 程接触压边圈的时间

冲压过程(重力,上模接触压 料板,拉伸过程)

默认为此项压强方式

运动时间的分隔方式 模板在CLOSSING过 程接触压边圈的时间

给定压边圈的压力

选择分释方式

汽车冲压培训资料-Autoform问题说明

Autoform问题说明-关于仿真分析的几个问题解答问题一:对于不同类别的零件减薄或者开裂,相关的衡量标准。

Mj Formability 及FLD 确认Major板料的变形中Major Minor(开裂领域j 和(仅拉延)的分布均匀,但变形量过大而变薄的区域拉延和压缩作用后低于(h )Minor开裂基准(thinning)的值板料变形不大于Thinning 2%的部分不形成变形,挤料而起皱的部分屈服线图在此位置上点集中的越多,判定为塑形变形越好(Major 和Minor 的变化率都为(+), 指的是只有拉延的区域.)Splits(金属板料的开裂界限):Splits(金属板料的开裂界限)1.此界限根据材料规格及性能来定2.一般按Autoform默认设定,但考虑到实际生产中各种因素,按各企业规定设置。

默认开裂界限Splits区域变大,模拟结果中开裂范围变大例:开裂界限为-5%g(金属板料过度变形导致的可接受变薄率): Excessive thinning(金属板料过度变形导致的可接受变薄率):1.零件最大变薄率的界限2.一般按Autoform默认设定,根据零件的材质和各企业的质量标准来修正。

超过最大变薄率的区域p(压缩成型和拉伸成型并列进行的区间或者预计产生开裂的区 Risk of splits(压缩成型和拉伸成型并列进行的区间或者预计产生开裂的区间):1.进行塑性变形的区间(拉伸变形)这部分是FLD图表的中央位置,不是开裂而是变形加大会有开裂情况的一种预警。

2.压缩和拉伸形成的区间只有主应力在作用,次应力则受到压缩的区间,侧壁或者一般成型深度深的侧壁可能会发生。

3. Autoform默认值是20%,根据零件的材质和各企业的质量标准来修正。

3Autoform默认值是20%根据零件的材质和各企业的质量标准来修正压缩和拉伸形成的区间拉伸成型进行的区间例:•屈服强度以250为基准Math=<250 –普通钢板开裂基准thinning ‐25%Math>250 –高强度钢板开裂基准thinning ‐20%这是韩国国内流行的一般基准,各主流汽车厂应该有自己的标(这是韩国国内流行的般基准,各主流汽车厂应该有自己的标准体系)•屈服强度以250 为基准Math=<250 –普通钢板开裂基准thinning ‐25%ThinningFormability上图是只有拉延的区域, 虽然大于开裂界限‐25%,但在FLD图上处于底部.这个是以AUTOFROM的基准定义的,可判定为在均匀的拉延状态中剧变的区域(过度的变形而发生的不规则的面, 并不是光顺的面). 每个公司的判定标准不一样, 但这种情况大部分是质量不好的部分,所以判定为开裂.ThinningFormability上图是只有拉延的区域, 虽然小与开裂界限‐25%,但在FLD图上接近开裂基准.这个是以AUTOFROM的基准定义的,表示预计有开裂, 此部位是压缩成形大于拉延成形的部分, 说明压缩成形对于开裂的影响较多. 所以通常对于压缩作用较多的部位设定成小于开裂界限5%左右.Insufficient stretch(确认整体变薄率的区间):(确认整体变薄率的区间):1.只有拉伸变形成型的情况,没有压缩变形成型的区域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Autoform问题说明-关于仿真分析的几个问题解答问题一:对于不同类别的零件减薄或者开裂,相关的衡量标准。

Mj Formability 及FLD 确认Major板料的变形中Major Minor(开裂领域j 和(仅拉延)的分布均匀,但变形量过大而变薄的区域拉延和压缩作用后低于(h )Minor开裂基准(thinning)的值板料变形不大于Thinning 2%的部分不形成变形,挤料而起皱的部分屈服线图在此位置上点集中的越多,判定为塑形变形越好(Major 和Minor 的变化率都为(+), 指的是只有拉延的区域.)Splits(金属板料的开裂界限):Splits(金属板料的开裂界限)1.此界限根据材料规格及性能来定2.一般按Autoform默认设定,但考虑到实际生产中各种因素,按各企业规定设置。

默认开裂界限Splits区域变大,模拟结果中开裂范围变大例:开裂界限为-5%g(金属板料过度变形导致的可接受变薄率): Excessive thinning(金属板料过度变形导致的可接受变薄率):1.零件最大变薄率的界限2.一般按Autoform默认设定,根据零件的材质和各企业的质量标准来修正。

超过最大变薄率的区域p(压缩成型和拉伸成型并列进行的区间或者预计产生开裂的区 Risk of splits(压缩成型和拉伸成型并列进行的区间或者预计产生开裂的区间):1.进行塑性变形的区间(拉伸变形)这部分是FLD图表的中央位置,不是开裂而是变形加大会有开裂情况的一种预警。

2.压缩和拉伸形成的区间只有主应力在作用,次应力则受到压缩的区间,侧壁或者一般成型深度深的侧壁可能会发生。

3. Autoform默认值是20%,根据零件的材质和各企业的质量标准来修正。

3Autoform默认值是20%根据零件的材质和各企业的质量标准来修正压缩和拉伸形成的区间拉伸成型进行的区间例:•屈服强度以250为基准Math=<250 –普通钢板开裂基准thinning ‐25%Math>250 –高强度钢板开裂基准thinning ‐20%这是韩国国内流行的一般基准,各主流汽车厂应该有自己的标(这是韩国国内流行的般基准,各主流汽车厂应该有自己的标准体系)•屈服强度以250 为基准Math=<250 –普通钢板开裂基准thinning ‐25%ThinningFormability上图是只有拉延的区域, 虽然大于开裂界限‐25%,但在FLD图上处于底部.这个是以AUTOFROM的基准定义的,可判定为在均匀的拉延状态中剧变的区域(过度的变形而发生的不规则的面, 并不是光顺的面). 每个公司的判定标准不一样, 但这种情况大部分是质量不好的部分,所以判定为开裂.ThinningFormability上图是只有拉延的区域, 虽然小与开裂界限‐25%,但在FLD图上接近开裂基准.这个是以AUTOFROM的基准定义的,表示预计有开裂, 此部位是压缩成形大于拉延成形的部分, 说明压缩成形对于开裂的影响较多. 所以通常对于压缩作用较多的部位设定成小于开裂界限5%左右.Insufficient stretch(确认整体变薄率的区间):(确认整体变薄率的区间):1.只有拉伸变形成型的情况,没有压缩变形成型的区域。

2.为了保证外覆盖件的刚度,外覆盖件的变薄率要求达到3%以上,因此外覆盖件设定0.03,其他零件可按Autoform默认值。

可按默认值。

变薄率达到3%以上,同时没有开裂和起皱金属板料受挤压产生起皱的区域:1.虽然有拉伸和压缩,但是所受力的方向为同一方向,导致发生起皱现象。

2. 此区域主要受到压缩,导致金属板料受挤压。

3. 一般按0.05设定。

此区域板料受压变形,有增此区域板料受压变形有增厚或起皱的趋势问题二:对于零件某区域处于双向拉伸状态的这些区域减薄率稍大也是通常情况下外覆盖件外表面区域一定要收拉成型,但是因为产品本身的造型导致局部区域处于同时受拉力问题:对于零件某区域处于双向拉伸状态的这些区域减薄率稍大也是可以接受的,这个原因是什么?和压力作用,此区域的变薄率和次应力超过了设定的界限是允许的。

一般情况下按问题一中所述内容及思路来判断。

问题三:对于外覆盖件通过CAE分析可否做出某些外观质量预测?(开裂,起皱波浪瘪塘或类似门把手区域的表质量缺陷等)起皱、波浪、瘪塘或类似门把手区域的表面质量缺陷等)波浪判断‐Surface defect height (mm)•表示成形结束后的Sheet 跟产品数模之间的间隙值.•这个是根据下面将说明的Major 和Minor 的量,对品质造成相当大的影响.•在外覆盖件中,如发生的Minor 值小于–0.03(基准) 时会形成压缩成形,判断波浪时可能会造成产品面之间的距离+‐差异. (与产品面的距离基准0.05mm)例1) 拉延和压缩成形的确认方法(仅拉伸时) –Principal strain dir箭头的方向全部在拉延的+方向这种部位可判定为表面质量良好‐下图中的门板把手部位存在起皱问题, 主要以把手面为基准确定拉延的SET UP.仅形成均匀的拉延形成拉延和压缩Press Dir把手部例2) 拉延和压缩成形确认方法(拉延和压缩同时作用) –Principal strain dir箭头方向是Major 为+, Minor 为(‐).(‐)指的是如箭头颜色中的蓝色, 存在压缩作用的意思.这种部位可判定为表面质量会降低.例3) 压缩作用大于拉延的部分箭头方向是Major 为+, Minor 为(‐).(‐)指的是如箭头颜色中的蓝色, 存在压缩作用的意思.成形较深的补面形状, 总是会发生单方面的Major 作用(如图)图中因为蓝色箭头作用过大, 间隙也会变大•结论‐在汽车中外覆盖件为用肉眼可看得到的零件,所以比起内板件需要更严格的标准。

‐Thinning大于3%的理由是为使表面带有弹性。

如Thinning 不足会导致产品的弹性不足,无法承受冲击。

在极小的冲击下也无法恢复直接导致变形。

所以要具备对于外部冲击的恢复能力需要形成击在极小的冲击下无法恢复,直接导致变形所以要具备对于外部冲击的恢复能力需要形成2%(日本标准)~3%(韩国标准)以上的塑形变形。

‐特别是外覆盖件无法充分塑形变形时会失去Major和Minor的平衡,为了满足此要求也必须要形成充分的塑形变形。

‐Major和Minor的平衡中主要以拉延筋的作用为主。

‐Major和Minor平衡如偏向一侧会导致波浪。

(详见前面举的例)g g j‐表面的质量检查中以thinning确认塑性变形,在Thinning中如超过基准可判定为Major已充分通过,只要做Minor的品质检查就可以。

‐冲压模具是塑形加工的一种,根据零件的变形量会对于质量造成极大的影响。

所以所有的部分要充分得到成形的前提下在最终的完成阶段(修边,整形等后工序)变形(回弹等)会减少。

问题四:回弹设置中Free和Constrained的区别Free:板件在自由状态下计算回弹Constrained:(推荐使用,计算精度较高)产品因自重或其他原因产生翘起、下榻或水平位移时,采用Clamp和Pilots使产品在固定状态下计算回弹。

(备注:Clamp的位置最好选取检具夹紧点中回弹量最小的几个点)(备注:Clamp的位置最好选取检具夹紧点中回弹量最小的几个点)例:侧围计算回弹时,因为产品尺寸大的原因,如按free状态,产品会因自身重量导致下垂,这样回弹就有可能不准确。

这种情况下就采用Constrained,用Clamp来定位,再计算回弹。

问题五:定位点的设置设置Clamps的类型Double sided :零件上下面都有S贴面和固定销的情况(类似于检具中的加紧点)One sided below :点击Add/Edit 增加Clamps 位置One sided below : 只有下面有S贴面的情况(类似于检具中的支撑点)Double sided One sided below点击Add/Edit增加Clamps位置Clamps :在检具(cf)上使用夹钳夹紧一样Polots:在检具上使用定位销定位一样平面状态下防止发生水平移动1point:是特殊部位翘起或下榻时适用3points:是整体上要求稳定的定位时适用点击数模设置点点击Add点击Apply 注:如选用Constrained计算,此处就不用设置了Free状态下的计算结果注:Autoform计算的回弹只能作为参考,数值并不准确Free状态下计算后,设置3point的计算结果问题六:三栏参数的意义Distance from reference:回弹后的产品与输入的产品数模之间的间隙,即回弹后的产品与下基准面(或上基准面)之间的间隙。

UpperlowersheetMaterial displacement:回弹后的产品与原产品之间的间隙Upper lowerppsheetMaterial deformation :确认Springback 角度,strain 等功能2010‐3‐321上海汽车集团股份有限公司乘用车公司SAIC Motor Passenger Vehicle Co.。