POWERMILL刀路

PowerMILL刀具路径初始设置(2)

具 以下切速度从切 削点 2的相对 开始 z高度下降至

切削点 2 开始切削。切削点 2 的相对开始 z高度与切

削点 2 之间的距离包括了相对开始 z高度和切削点 1

与2 之间的高度差 。 若 刀具从切削点 1的相对安全 z高度移至切 削 点 2的相对 安全 z高度的过程 中, 刀具与毛坯发生干 涉, 则程序 自动调整刀具的高度至切削点 1 的绝对安 全z 高度 , 采用绝对方式进行移动。 需要提醒读者 的是 , 通常情况下 , 这种快进类 型 只适合应用 于粗加工。另外 , 在创建刀具路径之后不

绝对 开始 z高度= 毛坯最 高 z高度+ 相对开始 z 高度 ; “ 快进高度表格” 对话框 中选择 “ 快进类型” 为

在浙江大学旭日 科技进行 C D C M C E A / A / A 技术研究,参与多项

产品的逆 向造型 。 《 在 浙江 大学学报 》 《 、 压力容器 》 等刊物上发 表 多篇技 术文章与专著。

高度+ 相对开始 z高度 ;

这部分 内容包括安全 z高度 和开始 z高度 的设

置以及 “ 按安全高度重设” 和 “ 应用到激活刀具路

径” 两个 按钮 。 这里 的安全 z高度 和开始 z高度 是

指绝 对安 全 z高度 和绝 对开始 z高度 ,它 有两 种 确定方式 :

作者简介: 昊立军, 汉族 , 男, 浙江科技学院机电工程系 任教 , 同时

z高度下降至切削点 2 开始切 削。切削点 2 的相对开

始 z高度与切 削点 2之间 的距离包括 了相对开始 z 高度和切削点 1 2 与 之间的高度差。

( )掠过 3

() 1 绝对 这种陕i 型刀具的运动过程可通过图 3 搂 来表示。

powermill功能

powermill功能Powermill是一种先进的计算机数控加工系统,由Delcam开发设计。

它是一种高效的、功能强大的加工软件,广泛应用于模具加工、五轴加工、螺旋伞齿轮加工等领域。

Powermill具有许多独特的功能,使其成为机械加工行业的一种首选软件。

Powermill具备强大的五轴加工功能。

五轴加工是一种新颖的加工方式,它能够在一次夹紧中完成多角度的加工操作。

Powermill通过以圆心法为基础的加工方法,减小了加工时间,提高了加工质量和稳定性。

此外,Powermill还具有智能五轴刀具路径生成功能,能够自动计算最佳刀具路径,减小机床的振动和刀具的进给力,从而提高切削效率和加工质量。

Powermill还具有强大的刀路优化功能。

刀路优化是一种提高刀具使用寿命和加工效率的方法。

Powermill通过优化刀路和降低切削力,使加工过程更加平稳和高效。

此外,Powermill还能够根据加工材料和刀具材料动态调整切削参数,以获得最佳的切削效果。

Powermill还具有可视化的加工仿真功能。

通过仿真,操作者可以在实际加工之前,通过虚拟加工来预测加工结果。

Powermill的仿真功能可以显示出加工过程中的任何问题,如刀具的碰撞、机床的振动等。

通过及时发现并解决这些问题,可以避免加工过程中的意外事故,提高加工效率和质量。

Powermill还具备强大的自动化加工功能。

自动化加工是一种提高工作效率的方法。

Powermill能够自动计算最佳的加工路径,自动选择刀具和切削参数,实现全自动化的加工操作。

此外,Powermill还具备智能无缝连接功能,能够在不同的加工工序中实现平滑过渡,提高加工效率和加工质量。

总之,Powermill是一种功能强大的计算机数控加工系统。

它具有五轴加工、刀路优化、加工仿真和自动化加工等多种功能,能够提高加工效率和质量,降低人工和材料成本。

随着科技的不断发展,Powermill将在机械加工行业发挥更加重要的作用。

Powermill刀具路径点分布功能在编程中的应用

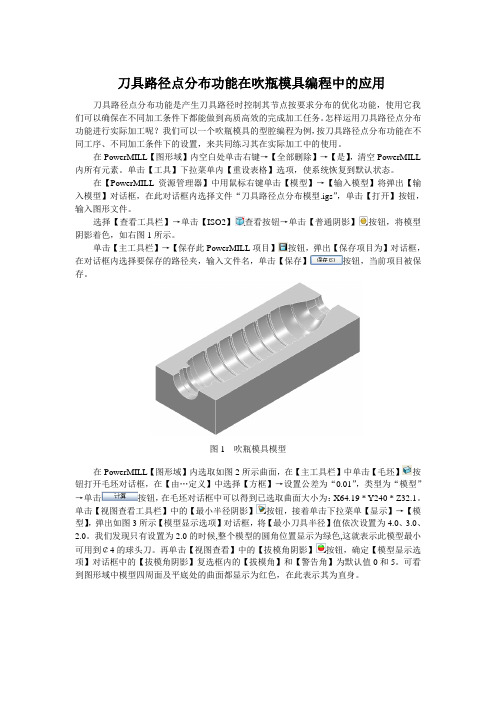

刀具路径点分布功能在吹瓶模具编程中的应用刀具路径点分布功能是产生刀具路径时控制其节点按要求分布的优化功能,使用它我们可以确保在不同加工条件下都能做到高质高效的完成加工任务。

怎样运用刀具路径点分布功能进行实际加工呢?我们可以一个吹瓶模具的型腔编程为例,按刀具路径点分布功能在不同工序、不同加工条件下的设置,来共同练习其在实际加工中的使用。

在PowerMILL【图形域】内空白处单击右键→【全部删除】→【是】,清空PowerMILL 内所有元素。

单击【工具】下拉菜单内【重设表格】选项,使系统恢复到默认状态。

在【PowerMILL资源管理器】中用鼠标右键单击【模型】→【输入模型】将弹出【输入模型】对话框,在此对话框内选择文件“刀具路径点分布模型.igs”,单击【打开】按钮,输入图形文件。

选择【查看工具栏】→单击【ISO2】查看按钮→单击【普通阴影】按钮,将模型阴影着色,如右图1所示。

单击【主工具栏】→【保存此PowerMILL项目】按钮,弹出【保存项目为】对话框,在对话框内选择要保存的路径夹,输入文件名,单击【保存】按钮,当前项目被保存。

图1 吹瓶模具模型在PowerMILL【图形域】内选取如图2所示曲面,在【主工具栏】中单击【毛坯】按钮打开毛坯对话框,在【由…定义】中选择【方框】→设置公差为“0.01”,类型为“模型”→单击按钮,在毛坯对话框中可以得到已选取曲面大小为:X64.19 * Y240 * Z32.1。

单击【视图查看工具栏】中的【最小半径阴影】按钮,接着单击下拉菜单【显示】→【模型】,弹出如图3所示【模型显示选项】对话框,将【最小刀具半径】值依次设置为4.0、3.0、2.0。

我们发现只有设置为2.0的时候,整个模型的圆角位置显示为绿色,这就表示此模型最小可用到¢4的球头刀。

再单击【视图查看】中的【拔模角阴影】按钮,确定【模型显示选项】对话框中的【拔模角阴影】复选框内的【拔模角】和【警告角】为默认值0和5。

基于PowerMILL的数控加工中心刀路设计设计说明书

目录概述 (1)第一章 POWERMILL软件基本功能介绍 (3)1.1装载模型到P OWER MILL (4)1.2查看模型 (4)1.3定义毛坯 (4)1.4定义切削刀具 (6)1.5设置进给率和主轴转速 (8)1.6快进高度 (8)1.7刀具开始点 (9)第二章数控铣削加工加工工艺 (11)2.1数控刀具 (11)2.1.1常用数控刀具的种类 (11)2.1.2一般数控加工常用刀具 (11)2.2数控加工工艺的基本特点 (12)2.3零件的结构工艺性 (12)2.4加工方法的选择与加工方案的确定 (13)2.4.1 加工方法的选择 (13)2.4.2 加工方案确定的原则 (13)2.5零件的安装与夹具的选择 (14)第三章基于POWERMILL典型零件的CAM (16)3.1典型零件的三维造型 (16)3.2确定加工顺序 (19)3.3调入文件、定义毛坯 (19)3.4坐标系的确定与模型编辑 (20)3.5偏置区域清除模型策略(粗加工) (21)3.6等高精加工策略(半精加工) (25)3.7平行精加工策略(曲面精加工) (26)3.8最佳等高精加工策略 (28)3.9笔试清角精加工策略 (29)3.10干涉检查 (31)3.11自动生成NC代码 (32)结束语 (36)参考文献 (37)谢辞 (38)概述随着现代机械工业的发展,计算机辅助设计(CAD)和计算机辅助制造(CAM)已显示出巨大的潜力,并广泛应用于产品设计和机械制造中,使用CAD/CAM系统产生的NC程序代码可以替代传统的手工编程,运用CAD/CAM进行零件的设计和加工制造,可使企业提高设计质量,缩短生产周期,降低产品成本,从而取得良好的经济效益。

1989美国国家工程学院将CAD/CAM技术评为当代十项最杰出的工程技术之一。

三十几年来CAD技术和系统的飞速发展,CAM的应用迅速普及。

在工业发达国家,CAD/CAM技术的应用已迅速从军事工业向民用工业扩展,由大型企业向中小企业推广,由高技术领域的应用向日用家电、轻工产品的设计和制造中普及。

2024版powermill作业指导参考线刀路无法加工

2024/1/27

25

对powermill作业指导的改进建议

完善作业指导内容

针对实际操作中遇到的问题,对powermill作业指导进行补充和完善,包括软件设置、

刀具选择、加工工艺等方面的详细说明和操作步骤。

提高作业指导的可读性和易用性

优化作业指导的排版和布局,采用图文并茂的方式呈现关键信息和操作步骤,方便操作 人员快速理解和掌握。

16

测试刀具路径是否可行

2024/1/27

模拟加工过程

使用PowerMill的模拟功能,预览刀具路径的加工过程,检查是 否存在碰撞、过切等问题。

检查刀具路径的合理性

观察刀具路径的走向和分布,确保刀具能够按照设定的路径进行加 工,并且没有不必要的空行程。

验证刀具路径的安全性

检查刀具路径中的安全高度、下刀点等设置,确保在加工过程中不 会对机床、夹具或工件造成损坏。

2024/1/27

9

检查机床参数设置

2024/1/27

机床坐标系

确认机床坐标系设置是否正确,避免坐标系不匹配导致的加工误 差。

机床行程

检查机床各轴行程是否满足加工需求,防止超出机床加工范围。

机床精度

核对机床定位精度、重复定位精度等参数,确保机床精度符合加 工要求。

10

解决方案与实施步骤

03

2024/1/27

经过调查,发现问题可能源于软件设置错误、刀具选择不当、 加工工艺不合理等多方面原因。

解决方案

针对以上问题,我们采取了调整软件参数、更换合适刀具、 优化加工工艺等一系列措施,成功解决了参考线刀路无法加 工的问题。

2024/1/27

经验教训

此次问题解决过程使我们认识到,对于复杂的加工任务,需 要充分了解设备性能、软件设置和加工工艺等方面的知识, 以确保加工过程的顺利进行。

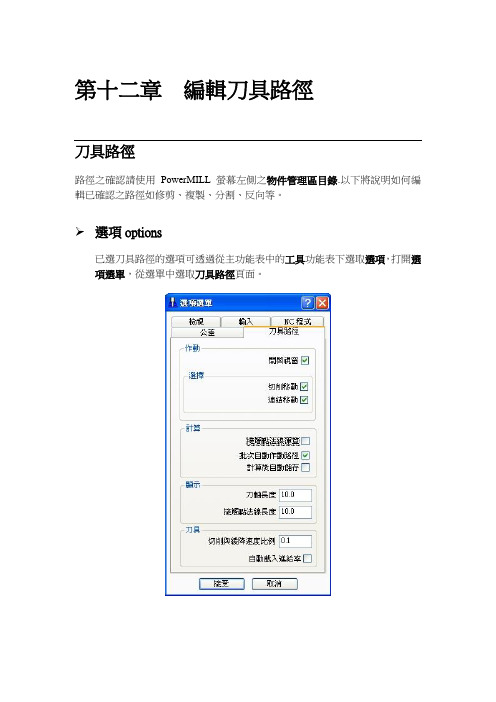

powermill12.编辑刀具路径(绝对实用)

第十二章編輯刀具路徑刀具路徑路徑之確認請使用PowerMILL螢幕左側之物件管理區目錄.以下將說明如何編輯已確認之路徑如修剪、複製、分割、反向等。

➢選項options已選刀具路徑的選項可透過從主功能表中的工具功能表下選取選項,打開選項選單,從選單中選取刀具路徑頁面。

當檢查方框被開起(打勾)時將執行其功能,說明如下:開啟視窗–當已確認之路徑被作動或選取時將自動顯示其功能的設定視窗。

註:此功能須配合自動載入選項開啟使用。

讀取參數–當刀具路徑被選取時自動載入其參數設定值如刀具、公差等切削移動–此參數設定時,你可以輕易的針對已選取的切削路徑作刪除,反向,單雙向互換等局部編輯。

連結移動–此參數設定時,你可以針對已選取的切削路徑作執行連結編輯接觸點法線–當勾選此項目時所產生的切削刀具路徑會以接觸點的法線方向計算,使用於須3D補正或NC須以向量式(I,J,K) 輸出時使用。

自動作動–在路徑確認時自動設定為作動(選取)狀態。

儲存計算–當勾選此項目時,如已設定專案的儲存名稱若再執行計算兩個刀具路徑以上時專案會自動的做儲存動作。

刀軸長度–當顯示路徑的刀軸方向時,指定所要顯示的長度。

接觸點法線長度–當顯示路徑的接觸點法線時,指定所要顯示的長度。

切削與緩降因子設定–設定切削速率時將自動與此因子相乘定義為緩降速率之數值,預設值為0.1。

自動讀取切削參數–勾選此選項,作動刀具時將自動讀取進給率資料,不必再次點選讀取作動刀具資料。

➢編輯刀具路徑刀具路徑的編輯工具可透過PowerMILL物件管理區中要編輯的刀具路徑名稱上按滑鼠右鍵→編輯。

其內容如下圖所示。

刀具路徑的編輯工具列可透過PowerMILL物件管理區中的刀具路徑上按滑鼠右鍵->工具列。

其內容如下圖所示。

➢路徑移動複製Transform路徑之移動複製提供有鏡射,移動和旋轉路徑等功能,點取此ICON即可執行此功能,如下圖之設定視窗。

刀具路徑―路徑名稱,你可以在此選擇要轉換的路徑。

POWERMILL刀具路径编辑镜像

变换 – 镜像

在此提供了3种选项,可使用这些选项将已选刀具路径绕XY ,

XZ 或YZ 平面镜像。

这种方法尤其适合于产生具有对称形状模型的刀具路径。

如果镜像后的模型被标识为经过切检查的,这时也同时需要镜向模型并对产生的刀具路径进行切入切出和连接处理。

必须注意,对刀具路径进行镜像处理后,切削方向和原来的切削方向相反。

注 - 请按刀具路径的运行次序来附加刀具路径,且仅在各个刀具路径使用了相同的刀具和具有相同的刀轴方向的情况下,才能将不同的刀具路径附加到一起。

对于镜像的刀具路径,附加到镜像原始的刀具路径中的步骤如下:

用左鼠标键点取刀具路径 B6QMjing1_1并按住左鼠标键,随后按住Ctrl 键,随后拖动鼠标,将它拖动到刀具路径 B6QMjing1 上。

如果所选刀具路径能被附加,则鼠标旁会出现加号。

最后把刀具路径 B6QMjing1_1删掉即可。

问题记录:

选择曲面时可以按住shift 进行累加选择,当用鼠标框选所有曲面时,去掉其中的一部分曲面时就按住ctrl 点击要去掉的曲面即可。

参考线精加工时,当槽的宽度大于刀具直径时能够正常生成刀具路径,当小于时则相反。

2024版编程必看PowerMILL必懂的应用技巧

快捷键使用

掌握常用功能的快捷键,可提高操作效率。 例如,Ctrl+N新建项目、Ctrl+O打开项目

等。

自定义界面

用户可根据个人习惯自定义界面布局,如 调整工具栏位置、隐藏不必要的窗口等。

操作习惯

建议养成先保存项目再进行其他操作的习 惯,避免意外丢失数据;同时,定期备份 项目文件以防万一。

确保安装的PowerMILL版本与操作系 统兼容,并及时更新软件至最新版本。

更新显卡驱动 显卡故障可能导致软件崩溃或卡顿, 定期更新显卡驱动以保持系统稳定性。

重置软件配置 在软件设置中重置配置,以恢复默认 设置并解决可能的配置冲突问题。

刀具路径异常问题定位

检查刀具设置

核对刀具参数设置,确保刀具类型、直径、长度等参数正确无误。

通过材料去除模拟功能,预览加工过程中的材料去除 情况,以便及时调整加工策略。

碰撞检测

在模拟仿真过程中进行碰撞检测,及时发现并 解决潜在的碰撞问题,保障加工顺利进行。

后处理文件输出设置

01

后处理器选择

根据所使用的数控系统和机床型 号选择合适的后处理器,确保输 出代码的正确性。

02

03

输出参数设置

代码优化

精通批处理编程技术

利用批处理技术,实现多个零件的自动加工,提高生产效率。

定制化开发需求解决方案

根据企业实际需求进行定制化开发

01

针对企业的特殊加工需求,进行定制化开发,满足企业

的个性化需求。

掌握PowerMILL二次开发技术

02

利用PowerMILL提供的API接口进行二次开发,实现更

高级的功能拓展。

未来数控编程将更加注重智能化和自动化,提高编程效率和加工精度