mtp塔设备设计说明书.

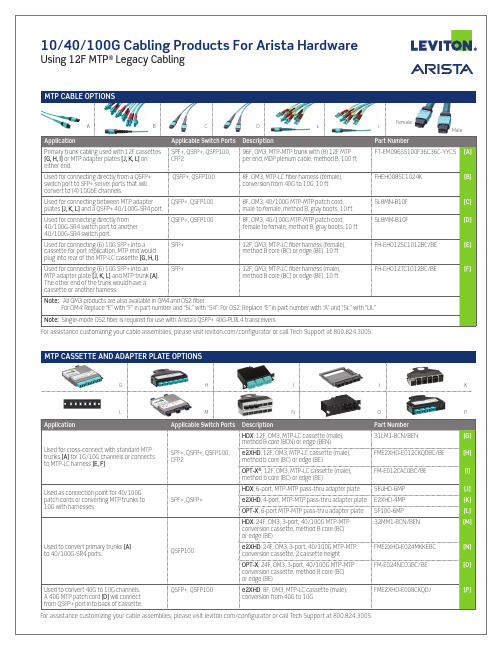

Arista 12F MTP 遗产网线产品说明书

SFP+

12F, OM3, MTP-LC fiber harness (male), method B core (BC) or edge (BE), 10 ft

FH-EH012TC1012BC/BE

[F]

Note: All OM3 products are also available in OM4 and OS2 fiber. For OM4: Replace “E” with “F” in part number and “5L” with “54”. For OS2: Replace “E” in part number with “A” and “5L” with “UL”

OPT-X®, 12F, OM3, MTP-LC cassette (male), method b core (BC) or edge (BE)

31LM1-BCN/BEN

[G]

FME2XHD-E012CKQDBC/BE

[H]

FM-E012CAC0BC/BE

[I]

Used as connection point for 40/100G

FT-EM096SS100F36C36C-YYCS [A]

Used for connecting directly from a QSFP+

QSFP+, QSFP100

8F, OM3, MTP-LC fiber harness (female),

FHEH008SC1024K

[B]

switch port to SFP+ server ports that will

Note: Single-mode OS2 fiber is required for use with Arista’s QSFP+ 40G-PLRL4 transceivers.

PCS-9631D_X_说明书_国内中文_国内标准版_X_R1.24

南京南瑞继保电气有限公司

技术支持,请联系: 电话:025-52107703、8008289967、4008289967 传真:025-52100770 或登陆网站:/ser_sup

公司总部:南京市江宁区苏源大道 69 号,邮编 211102 生产地址:南京市江宁区新丰路 18 号,邮编 211111 公司网址:

残余电压 在装置电源关闭后,直流回路中仍然可能存在危险的电压。这些电压需在数秒钟后才会消失。

警示!

接地 装置的接地端子必须可靠接地。

运行环境 该装置只允许运行在技术参数所规定的大气环境中,而且运行环境不能存在不正常的震动。

额定值 在接入交流电压电流回路或直流电源回路时,请确认它们符合装置的额定参数。

警告!

为增强或修改现有功能,装置的软硬件均可能升级,请确认此版本使用手册和您购买的产品相 兼容。

警告!

电气设备在运行时,这些装置的某些部件可能带有高压。不正确的操作可能导致严重的人身伤 害或设备损坏。

只有具备资质的合格专业工作人员才允许对装置或在装置临近工作。工作人员需熟知本手册中 所提到的注意事项和工作流程,以及安全规定。

PCS-9631D 电容器保护装置

技术和使用说明书

前言

PCS-9631D 电容器保护装置

使用产品前,请仔细阅读本章节!

本章叙述了使用产品前的安全预防建议。在安装和使用时,本章内容必须全部阅读且充分理解。 忽略说明书中相关警示说明,因不当操作造成的任何损害,本公司不承担相应责任。

在对本装置做任何操作前,相关专业人员必须仔细阅读本说明书,熟悉操作相关内容。 操作指导及警告

我们对本文档及其中的内容具有全部的知识产权。除非特别授权,禁止复制或向第三方分发。凡侵犯本公司版权等知识产权的,本公司必 依法追究其法律责任。 我们定期仔细检查本文档中的内容,在后续版本中会有必要的修正。但不可避免会有一些错误之处,欢迎提出改进的意见。 我们保留在不事先通知的情况下进行技术改进的权利。

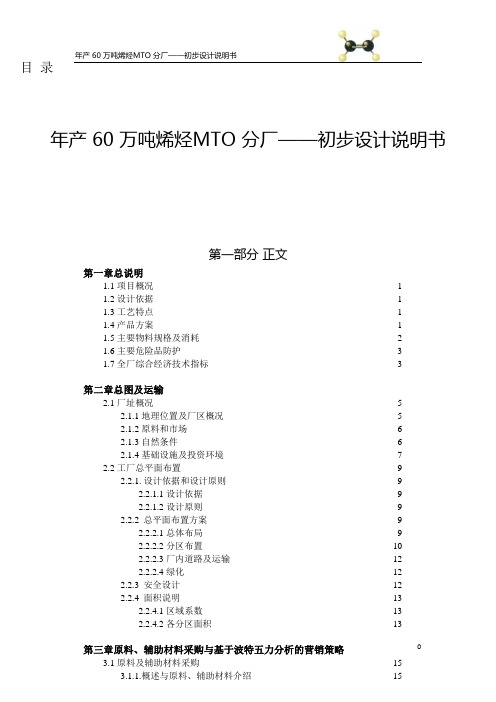

年产 60 万吨烯烃MTO 分厂-初步设计说明书

目 录年产 60 万吨烯烃MTO 分厂——初步设计说明书第一部分 正文第一章总说明1.1 项目概况 1 1.2 设计依据 1 1.3 工艺特点 1 1.4 产品方案1 1.5 主要物料规格及消耗2 1.6 主要危险品防护3 1.7 全厂综合经济技术指标3第二章总图及运输2.1 厂址概况5 2.1.1 地理位置及厂区概况 5 2.1.2 原料和市场6 2.1.3 自然条件6 2.1.4 基础设施及投资环境7 2.2 工厂总平面布置9 2.2.1. 设计依据和设计原则9 2.2.1.1 设计依据 9 2.2.1.2 设计原则 9 2.2.2 总平面布置方案9 2.2.2.1 总体布局 9 2.2.2.2 分区布置10 2.2.2.3 厂内道路及运输 12 2.2.2.4 绿化 12 2.2.3 安全设计 12 2.2.4 面积说明13 2.2.4.1 区域系数 13 2.2.4.2 各分区面积13第三章原料、辅助材料采购与基于波特五力分析的营销策略3.1 原料及辅助材料采购15 3.1.1.概述与原料、辅助材料介绍153.2 原料标准及行情153.2.1 原料标准153.2.2 陕西地区甲醇行情15 3.3.产品营销153.3.1 概述153.3.2 波特五力分析163.3.3 营销策略的制定17第四章工艺方案选择与工艺流程模拟4.1 工艺技术方案选择194.1.1 概述194.1.2 现有MTO/MTP 技术概况194.1.2.1 甲醇制烯烃技术194.1.2.2 分离技术224.1.3 工艺技术方案的选择和论证244.1.3.1 甲醇制烯烃工艺方案的选择244.1.3.2 分离方案选择254.1.3.3 引进技术及进口设备274.2 工艺流程设计274.3 全流程模拟与优化324.3.1 MTO 反应单元流程模拟334.3.2 烯烃分离单元流程模拟344.4 全厂物料及能量平衡384.4.1 物料衡算384.4.2 能量平衡40第五章换热网络与热集成5.1 概述415.2 冷热流股确定415.3 组合温焓图及组合曲线图绘制425.4.构建和优化换热网络435.5 过程物流换热网络的详细说明435.5.1.甲醇原料初步预热及汽化455.5.2 反应器出口产品气冷却455.5.3 急冷水冷却465.6 换热网络总结47第六章丙烯制冷系统6.1 概述486.1.1 丙烯系统功能简述486.1.2 丙烯系统构建步骤简述486.2 丙烯制冷系统中需要换热的流股汇总486.2.1 塔顶塔釜流股及其来源汇总496.2.2 中间换热流股汇总496.2.3 所有换热物流及换热要求汇总496.3 丙烯制冷系统循环方式的选定506.3.1 丙烯制冷原理概述506.3.2 级数的选择516.3.3 各温位等级的选择516.3.4 丙烯制冷循环系统示意526.4.各蒸发器中换热流股的确定52536.5.各冷却器中换热流股的确定6.6.丙烯制冷循环系统的模拟546.7 与三段压缩的比较546.8 与深冷的比较556.9 结论55 第七章设备设计与选型7.1 全厂设备概况及主要特点567.2 MTO 反应工段反应—再生系统设计说明567.2.1 概述567.2.2 MTO 反应机理及热力学参数567.2.3 反应器、再生器形式的选择577.2.4 反应器的结构587.2.5 反应—再生系统具体设计计算587.2.5.1 反应器、再生器的操作参数587.2.5.2 反应器、再生器结构尺寸设计结果597.2.5.3 反应器、再生器的机械设计结果60607.2.5.4 反应器、再生器内构件、附件、旋风分离系统设计结果7.2.5.5 再生器烧焦计算、物料平衡及能量平衡计算结果617.2.5.6 催化剂循环装置设计及两器压力平衡计算结果627.3 塔设备设计637.3.1 概述637.3.2 塔型选择及塔的结构尺寸计算647.3.3 塔板及附件设计647.3.3.1 塔盘机械结构设计647.3.3.2 塔板流体力学计算及校核657.3.4 塔的载荷计算677.3.5 塔的强度设计及稳定校核687.4 换热器设备设计687.4.1 概述697.4.2 设计条件697.4.3 设备选型697.4.4 传热面积校核697.4.5 循环流量校核697.4.6 设计结果汇总70 第八章车间布置8.1 设计依据和设计728.1.1 设计论据728.1.2 设计原则728.2 车间划分概述728.3 初步分离车间布置728.3.1 车间整体布置72年产 60 万吨烯烃MTO 分厂——初步设计说明书728.3.2 各类设备布置8.3.3 车间布置图73 第九章管道布置9.1 概述769.2 管道布置与设计原则769.2.1 管道布置769.2.2 管路敷设77779.2.3 管道与建构筑物、架空管道管架跨越铁路道路的最小垂直间距9.3.管道设计789.3.1 管子直径789.3.2 管壁厚度789.3.3 管材789.4 安全措施789.5 管道一览表78 第十章自动控制方案10.1 自控水平、方案及基本要求7910.2 仪表选型基本原则7910.3 单元设备自控方案7910.3.1 离心泵7910.3.2 换热器8010.3.3 压缩机8110.3.4 储罐8110.4 过程控制方案8110.4.1 反应工段8110.4.2 分离工段87 第十一章分析化验11.1 设计原则及采用标准9211.1.1 设计原则9211.1.2 设计中采用的标准9211.2 分析化验室的目的和任务9211.2.1 中心化验室的任务9211.2.2 车间化验室的任务9211.3 化验中心主要检测项目9211.3.1 原料检测9211.3.2 产品检测9211.3.3 环保监测9511.4 中心化验室主要仪器配备表9611.5 车间化验室97第十二章供热12.1 概述9812.2 设计标准与规范9812.3 需要低压蒸汽的换热设备9812.4.供热系统配套设施9912.4.1 安全阀、泄压阀9912.4.2 循环管9912.4.3 蒸汽母管9912.4.4 防噪声装置99第十三章给排水13.1 概述10013.2. 设计标准、规范10013.3. 给水系统10013.4. 厂区给水方案10113.5.排水系统101第十四章供电14.1 设计范围10314.2 设计标准、规范10314.3 设计原则10314.4 供电电源10314.5 供电方案选择10414.6 变电所设置10514.7 供电线路的设计10514.8 防雷、接地、防静电措施10514.9 电气设备106第十五章电信工程15.1 设计范围10715.2 设计依据10715.3 电信方案107第十六章土建16.1 设计依据10916.2 建筑设计范围10916.3 厂区地理情况10916.3.1 气候特点10916.3.2 地理条件与地质灾害10916.4 建筑与结构设计方案10916.4.1 设计原则10916.4.2 设计方案110第十七章罐区17.1 编制依据11217.2 罐区概况11217.3 储罐设计11217.4 罐区建造与施工11517.5 罐区安全115第十八章消防18.1 危险物质概述11618.2.主要危险性物质性质列表11818.3 事故发生的可能性及危险性分析11818.3.1 危险性11818.3.2 燃烧爆炸分析11918.4 消防安全措施11918.4.1 设计规范11918.4.2 基础消防措施11918.4.3 厂区消防布置11918.5 消防系统12018.5.1 稳高压消防给水系统12018.5.2 中压系统和高压系统12018.5.3 消防管网布置12018.5.4 消防水炮和消火栓12018.5.5 消防站120第十九章维修19.1 维修体制概述12219.2 维修车间设计12219.3 维护检修12219.4 高危设备的安全检修要求123第二十章劳动安全与工业卫生20.1 设计依据12420.1.1 国家、地方政府和主管部门的有关规定12420.1.2 采用的主要规范、规程、标准和其他规定12420.2 生产过程中危险有害因素分析12420.2.1 潜在的危险性因素12420.2.2 危险有害因素的分析12820.3 安全防范措施12820.3.1 防火防爆措施12820.3.2 泄漏应急措施12920.3.3 防噪措施12920.3.4 其他防范措施13013020.4 消防与急救20.5 工业卫生131第二十一章环境保护21.1 厂址与环境现状13221.2 编制依据及采用标准13221.2.1 环境保护法律13221.2.2 环境质量标准13221.2.3 排放标准13221.3 主要污染源和主要污染物排放量13221.4 设计中采取的环保措施13421.4.1 建设期污染防治措施13421.4.2 运营期间污染防治13421.5 环境影响评价分析13621.6 绿化13621.7 环境保护投资概算137第二十二章采暖通风及空气调节22.1 设计依据13822.2 厂址所在地气候情况13822.3 设计参数13922.4 设计范围13922.5 设计方案13922.5.1 采暖13922.5.2 通风140第二十三章工厂组织与劳动定员23.1 企业文化14123.2 工厂组织14123.3 经营管理14123.3.1 技术管理14123.3.2 人力资源管理14223.3.3 物流管理14223.3.4 信息管理14223.3.5 安全与环保管理14223.4 劳动定员14223.4.1 定员原则14223.4.2 生产班次14223.4.3 定员和工资143第二十四章节能24.1 节能措施145年产 60 万吨烯烃MTO 分厂——初步设计说明书第二部分附录附录1 各主要设备物料及能量衡算表146 附录2 设备选型一览表155 附录3MTO 反应-再生系统计算说明书166 附录4 乙烯精馏塔设计说明书190 附录5 乙烯精馏塔再沸器设计说明书218 附录6 重要管线一览表229年产 60 万吨烯烃MTO 分厂——初步设计说明书1第一章 总说明• 项目概况本项目为一座大型煤化工综合企业设计一座年产 60 万吨烯烃(30 万吨/年乙烯,30 万吨/年丙烯)的分厂。

塔设备机械设计说明

第一章绪论1.1塔设备概述塔设备是石油、化工、轻工等各工业生产中仅次与换热设备的常见设备。

在上述各工业生产过程中,常常需要将原料中间产物或粗产品中的各个组成部分(称为组分)分离出来作为产品或作为进一步生产的精制原料,如石油的分离、粗酒精的提纯等。

这些生产过程称为物质分离过程或物质传递过程,有时还伴有传热和化学反应过程。

传质过程是化学工程中一个重要的基本过程,通常采用蒸馏、吸收、萃取。

以及吸附、离子交换、干燥等方法。

相对应的设备又可称为蒸馏塔、吸收塔、萃取塔等。

在塔设备中所进行的工艺过程虽然各不相同,但从传质的必要条件看,都要求在塔内有足够的时间和足够的空间进行接触,同时为提高传质效果,必须使物料的接触尽可能的密切,接触面积尽可能大。

为此常在塔内设置各种结构形式的内件,以把气体和液体物料分散成许多细小的气泡和液滴。

根据塔内的内件的不同,可将塔设备分为填料塔和板式塔。

在板式塔中,塔内装有一定数量的塔盘,气体自塔底向上以鼓泡喷射的形式穿过塔盘上的液层,使两相密切接触,进行传质。

两相的组分浓度沿塔高呈阶梯式变化。

不论是填料塔还是板式塔,从设备设计角度看,其基本结构可以概括为:(1)塔体,包括圆筒、端盖和联接法兰等;(2)内件,指塔盘或填料及其支承装置;(3)支座,一般为裙式支座;(4)附件,包括人孔、进出料接管、各类仪表接管、液体和气体的分配装置,以及塔外的扶梯、平台、保温层等。

塔体是塔设备的外壳。

常见的塔体是由等直径、等壁厚的圆筒及上、下椭圆形封头所组成。

随着装置的大型化,为了节省材料,也有用不等直径、不等壁厚的塔体。

塔体除应满足工艺条件下的强度要求外,还应校核风力、地震、偏心等载荷作用下的强度和刚度,以及水压试验、吊装、运输、开停车情况下的强度和刚度。

另外对塔体安装的不垂直度和弯曲度也有一定的要求。

支座是塔体的支承并与基础连接的部分,一般采用裙座。

其高度视附属设备(如再沸器、泵等)及管道布置而定。

它承受各种情况下的全塔重量,以及风力、地震等载荷,因此,应有足够的强度和刚度。

塔设备技术规格书模板

塔设备技术规格书模板塔类设备(采购)技术规格书编制:审核:批准:年⽉⽇⼀、总则1.1项⽬概述本技术规格书适⽤于塔类设备的设计、制造、供货、检验和验收等⽅⾯的技术要求。

1.2项⽬描述及要求1.2.1为保证装置⾼效平稳运⾏,满⾜我公司装置⽣产任务,需采购进⾏,以期达到⼯艺使⽤要求。

1.2.2本技术规格书提出的是最低的塔设备设计、制造、供货、检验和验收⽅⾯的技术要求,并未对⼀些技术细节作出规定,也未充分引述有关标准和规定的条⽂。

制造单位应按本技术规格书要求和⾏业规范,重新设计完整的设备图纸及零部件图纸,编制塔设备制造⽅案,必须保证新设备管⼝⽅位符合现场安装需要,保证设备制造质量,满⾜我⼚正常⽣产使⽤的要求。

1.2.3供⽅须根据需⽅提供的设备图纸,重新设计出图并保证与现场实际尺⼨相符,最终结果需需⽅书⾯确认、会签确认后供货⽅才能制作.1.3设计依据1.3.1本技术规格书依据化学⼯业第⼆设计院的设计标准及参考国家相关标准、规范进⾏编制。

1.3.2计量单位⼀律采⽤国际单位制。

⼆、技术要求2.1相关标准规范2.1.1设计标准:压⼒容器标准;国家和有关部门下达的现⾏标准和规范;2.1.2制造,检验,包装标准:TSG 21-2016《固定式压⼒容器安全技术监察规程》《压⼒容器安全技术监察规程》-1999JD/T4710-2005 HG20652-1998制造技术条件JB/T4710-2005《设计规范》JB/T4709-2000《焊接规程》NB/T47013-2015《承压设备⽆损检测》JB/T1205-2001《塔盘技术条件》HG/T-20584-2011《钢制化⼯容器制造技术规定》NB/T47014-2011《承压设备焊接⼯艺评定》NB/T47015-2011《压⼒容器焊接规程》NB/T47016-2011《承压设备产品焊接试件的⼒学性能检验》JB/T4711-2003《压⼒容器涂敷与运输包装》GB/T4237-2007《不锈钢热轧钢板和钢带》GB13296-2007《锅炉、热交换器⽤不锈钢⽆缝钢管》JB4728-2000《压⼒容器⽤不锈钢锻件》HG/T20581-2011《钢制化⼯容器材料选⽤规定》HG/T20583-2011《钢制化⼯容器结构设计规定》HG/T 20615-2009《钢制管法兰》HG/T20592-2009《钢制管法兰PN系列》HG/T20631-2009《钢制管法兰⽤缠绕式垫⽚》HG/T20634-2009《钢制管法兰⽤紧固件》以上标准以最新版本规定为准。

塔器设备设计教学课件PPT

一、塔体壁厚的计算

2.塔体承受的各种载荷的计算

–⑶ 风载荷计算

–两相邻计算截面间的风载荷为:

▪ p0=K1K20q0f0l0De0×10-6 N ▪ p1=K1K21q0f1l1De1×10-6 N

li 1 2

pi2

li

li 1

li 2 2

一、塔体壁厚的计算

2.塔体承受的各种载荷的计算

– ⑷ 偏心载荷计算 – 塔设备在顶部悬挂的分离器、热交换器、冷凝器等附属设

备对塔体产生偏心载荷。偏心载荷所引起的弯矩为:

Me meg e

–式中:e-偏心重物的重心至塔设备中心线的距离,mm。

一、塔体壁厚的计算

n

M I - I E

Fk hk - h

h-计算截面距地面高度

i 1

等直径、等壁厚的设备任意截面I-I的地震弯矩

MI-I E

8Cz1m0g

175H 2.5

10H 3.5

- 14H 2.5 h

4h 3.5

底部截面的地震弯矩

M0E-0

16 35

Cz1m0gH

【注】当H/Di>5时,设备为柔性结构,须考虑高振型影响,在进 行稳定或其他验算时,取地震弯矩值应为上列计算值的1.25倍。

1.按设计压力计算塔体及封头壁厚

– 按内(外)压容器及封头的有关规定,计算塔体及封头的 有效厚度δe和δeH。

一、塔体壁厚的计算

2.塔体承受的各种载荷的计算

① 工作介质 压力

② 重量载荷

③ 风载荷

④ 地震载荷

⑤ 偏心载荷 力学模型:底 部固定支撑的 悬臂梁。

MTPG脉冲发生器(带加减速)使用说明书

MTPG脉冲发生器使用说明书(步进电机控制专用)慨述·外型尺寸 72×72mm·采用单片机微电脑工作·可适配触点开关与各种霍尔、光电、接近开关·为6位数字显示,1位段值,5位脉冲数值·抗干扰能力达到IEC801 3级MTPG系列脉冲发生器广泛应用于印刷、纺织、橡胶、制药及食品包装等行业,对步进电机控制可替代PLC进行简单的工序控制。

该表具有抗干扰、抗振动能力强,性能稳定、工作可靠。

产品说明一.功能MTPG-5E2N两路NPN型晶体管开漏输出OUT1与OUT2输出对应连接步进电机驱动器的CP和DIR端子(有些是CW和CCW)可设定输出走动步数、运动速度和运动方向可设定多段数:0-15段每段步数设定范围0~59999每段脉冲输出频率和方向可设定输出频率范围:6-9999Hz(电机高速时,注意加减速的设置)方向设置:0 无脉冲输出(停顿计时)1 输出脉冲、正向运动2 输出脉冲、反向运动多个输入功能端子K/P端子:与+12V端子连接时,开始运行,断开停止运行;RESET端子:输入信号时,控制器复位到开始段,并从新开始运行;CP1和CP2为多功能端子:可连续循环运行,强制运行下一段等多种功能;二.主要技术参数·供电电源: AC/DC 100-250V ·辅助输出电源:DC12V 200mA ·整机功耗: 小于4W ·外形尺寸: 72×72×95·整机重量: 230g·输出容量:30V/200mA·信号输入阻抗:≥4.7K·使用环境:温度0~60C°相对湿度≤85%·安装方式:卡入式三.操作说明:1.将仪表接通电源后,正常工作。

2.参数设定:由左到右四个按键定义为:“RES”复位键/返回建,“SET”功能键,“▲”加号键,“▼”减号键。

塔设备设计说明书完整版

塔设备设计说明书 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】《化工设备机械基础》塔设备设计课程设计说明书学院:木工学院班级:林产化工0 8学号:姓名:万永燕郑舒元分组:第四组目录前言摘要塔设备是化工、石油等工业中广泛使用的重要生产设备。

塔设备的基本功能在于提供气、液两相以充分接触的机会,使质、热两种传递过程能够迅速有效地进行;还要能使接触之后的气、液两相及时分开,互不夹带。

因此,蒸馏和吸收操作可在同样的设备中进行。

根据塔内气液接触部件的结构型式,塔设备可分为板式塔与填料塔两大类。

板式塔内沿塔高装有若干层塔板(或称塔盘),液体靠重力作用由顶部逐板流向塔底,并在各块板面上形成流动的液层;气体则靠压强差推动,由塔底向上依次穿过各塔板上的液层而流向塔顶。

气、液两相在塔内进行逐级接触,两相的组成沿塔高呈阶梯式变化。

填料塔内装有各种形式的固体填充物,即填料。

液相由塔顶喷淋装置分布于填料层上,靠重力作用沿填料表面流下;气相则在压强差推动下穿过填料的间隙,由塔的一端流向另一端。

气、液在填料的润湿表面上进行接触,其组成沿塔高连续地变化。

目前在工业生产中,当处理量大时多采用板式塔,而当处理量较小时多采用填料塔。

蒸馏操作的规模往往较大,所需塔径常达一米以上,故采用板式塔较多;吸收操作的规模一般较小,故采用填料塔较多。

板式塔为逐级接触式气液传质设备。

在一个圆筒形的壳体内装有若干层按一定间距放置的水平塔板,塔板上开有很多筛孔,每层塔板靠塔壁处设有降液管。

气液两相在塔板内进行逐级接触,两相的组成沿塔高呈阶梯式变化。

板式塔的空塔气速很高,因而生产能力较大,塔板效率稳定,造价低,检修、清理方便关键字塔体、封头、裙座、。

第二章设计参数及要求符号说明Pc ----- 计算压力,MPa;Di ----- 圆筒或球壳内径,mm;[Pw]-----圆筒或球壳的最大允许工作压力,MPa;δ ----- 圆筒或球壳的计算厚度,mm;δn ----- 圆筒或球壳的名义厚度,mm;δe ----- 圆筒或球壳的有效厚度,mm;t ][δ----- 圆筒或球壳材料在设计温度下的许用应力,MPa ;t δ ------ 圆筒或球壳材料在设计温度下的计算应力,MPa ; φ ------ 焊接接头系数; C ------- 厚度附加量,mm ;.设计参数及要求1.2.1设计参数1.2.2设计要求(1) 塔体内径Di =1200 mm,塔高近似取H=28680mm 。

机器械摆动功率包-MTPP 5.61说明书

Table of ContentGeneral (2)Machine Tending PowerPac (2)Release Information (2)Release Name (2)Release Data (2)Language Support (2)Documentation (2)System Specification (2)Recommended HardWare (2)Supported Operating Systems (3)Installation (3)Prerequisites (3)Installation Steps (3)New Functionality of MTPP 5.61 (3)Changes in MTPP 5.61 (5)Known limitations in MTPP 5.61 (6)Known issues in MTPP 5.61 (6)Corrections in MTPP 5.60 (7)GeneralThis is a PowerPac to program robotic material handling applications which use RobotWare Machine Tending Additional option.Release InformationThe information should be considered as last minutes information and most up-to-date.The release name is Machine Tending PowerPac 5.61The release contains following:•Machine Tending PowerPac 5.61 build 218Release date 2014-06-18Machine Tending PowerPac 5.61 is available in English languageThe following documents are available in English languageOperating Manual3HAC044397-001 - OM- Machine Tending PowerPac 5.61High-performance desktop or laptop workstation:❑CPU: 2.0 GHz or faster processor. Recommended is multicore processor❑Memory: 1 GB RAM or more (More is recommended)❑Available disk space: 5+ GB on the system disk❑Graphics card: High performance OpenGL-compatible graphics card with the corresponding up-to-date drivers installed❑Screen resolution: 1280 x 1024 pixels (Recommended)❑Colors: 256 or higher❑DPI: Normal size (96 dpi)❑Mouse: Three-button mouse❑Microsoft Windows 7 32-bit & 64-bit editionThe following software must be installed:❑RobotStudio 5.61❑RobotWare 5.61❑RobotWare Machine Tending 5.61Execute the setup.exe file and follow through the installation steps.∙Machine Tending PowerPac 5.xx should be installed under the ‘\Robotics IT\’ folder present at the same level as the Base application i.e. RobotStudio 5.XX.The default installation path for the Machine Tending PowerPac 5.61 is “… \ABBIndustrial IT\Robotics IT\”.∙Pre-requisite softwares AccessDatabaseEngine and AccessDatabaseEngine_x64 should be installed under ‘\Program Files (x86)\Common Files\microsoft shared\’or ‘\ProgramFiles\Common Files\’ respectively.❑New Toolso Three KN series knee level grippers are integrated.Fig: New KN series knee level grippers❑Configuring Custom Stations:o The Configure Stations function has been extended to enable selection of custom stations.Custom stations can be configured by selecting the station model and its correspondingtemplates for RAPID (*.lib), EIO (*.cfg) and Smart component (*.xls).❑Creating station smart componento The station smart component defines the working of the station. An excel approach is introduced to define the behavior of new stations.o The excel (*.xls) file defines the machine response (output signals / joint movements / both) to input signals from robot controller.o If user has the mechanism model and knows the behavior of the machine, this approach will help to easily extend the mechanism to a smart component.More details about how to modify or create an excel file can be found in theMachineTendingPowerPac Operating Manual.Fig: Reference to Operating Manual section❑Configure Partso The configure parts function has been modified such that the part will not have a physical model as it is not used in the powerpac.❑Path Viewo The PathView dialog is updated to reflect all the instructions of the routines configured in the Test Move function in a single sequence. This enables to easily verify the reachability andassign configurations for the targets.❑Synchronize to VCo The Synchronize to VC dialog has been extended allowing selection of individual station signals to be loaded to controller.❑Handling Stations from earlier version of MTPPo To be able to execute Production simulation on stations created with earlier versions of MTPP▪Delete all the existing connections in the Station Logic section from RobotStudio Simulation tab.▪Synchronize to VC the stations. This creates the Smart components based on the new default excel templates and prepares for execution.❑It is possible to configure a Project for single Robot Task.❑If a station template has more than 10 targets then the numbering of the subsequent stations numbers must be manually adjusted to avoid conflicts.❑Limited support for Undo and Redo operations when using MTPP.❑Selecting custom stationso Pre-configured Smart components cannot be used for configuring custom stations. The station Smart components are created based on the station mechanism model and itscorresponding Excel template.o Only station models with a single mechanism can be imported.❑In the Define cycles function, when selecting station routines with arguments it is not possible to configure the arguments within the dialog e.g. PROC Lathe_SelectProgram(num ProgNo).Workaround: This has to be done outside, e.g. in the RAPID tab after loading the cycle module to controller.❑If a part name or station properties (name, template etc.) are modified, then the references in other dialogs (cycles routines) are to be updated manually and the changes are to be synchronized to the controller.❑During Synchronize to VC from MTPP, if the corresponding module is open in the RAPID tab in RobotStudio, then the module is sometimes not updated.Workaround: Close the module and sync again.❑While executing Production simulation, the Confirm button is not enabled for a highlighted cycle.Workaround: Re-select the cycle to enable the button.❑While Configuring HomeRun sequence when there are multiple movement modules, strategy for configured positions which are unique to a module will be deleted when shifting between themodules.Workaround : Ensure that the HomeRun is configured for the module with the most number of movement routines and avoid changing the views.PDD 2976 RS Machine Tending PP - Documentation needs to be updated PDD 2977 RS Machine tending PP - A working station example needed。

vishay mtp 模块安装说明 说明书

V I S H A Y S E M I C O N D U C T O R SModulesMounting Instructions for MTP ModulesA P P L I C A T I O N N O By Kevin LiuThis application note introduces Vishay´s MTP rectifier-switch modules and discusses the assembly and PCB issues involved in their use.MTP modules are designed to provide reliable performance in rugged 20 A to 100 A industrial applications. A single housing is used to integrate power components, providing higher power density. Various die selections are available in several configurations. An integrated thermal sensor is also offered as an option.Fig. 1 - Example of MTP Module (solder pin)Fig. 2 - Example of MTP Module (press fit)INTRODUCTIONVishay´s MTP modules are distinguished by these key features:•Fully isolated•Compact and easy to mount•PressFit pins locking technology. Patent # US.263.820.B2•Low profile package suitable for assembly on PCB •Low junction to case thermal resistanceThese attributes allow MTP modules to fit into existing assembly processes using standard reflow profiles or press fit mechanical contact.Important factors in the assembly process are:•Heatsink design •PCB design•Power leads size / area•Distance from adjacent heating parts •Solder alloy choice •Reflow profile•Protection against electrostatic discharge (ESD)Recommendations for each of these items and requirements for mounting MTP modules to the PCB are discussed in the following sections.ESD PROTECTIONIGBT, MOSFET, and diode modules are sensitive to ESD. All MTP modules are ESD-protected during shipment with an antistatic tube. Anyone handling or working with the modules during the assembly process must wear a conductive grounded wristband.HEATSINK SPECIFICATIONThe contact surface of the heatsink must be flat, with a recommended tolerance of < 0.03 mm (< 1.18 mils) and a levelling depth of < 0.02 mm (< 0.79 mils), according to DIN/ISO 1302. In general, a milled or machined surface is satisfactory if prepared with tools in good working condition. The heatsink mounting surface must be clean, with no dirt, corrosion, or surface oxide. It is very important to keep the mounting surface free from particles exceeding 0.05 mm (2 mils) in thickness.Mounting Instructions for MTP ModulesA P P L I C A T I O N N O MOUNTING OPERATIONInspect the module to ensure that the contact surface of the base is clean, and that there are no lumps or bulges on the baseplate that could damage the base or reduce heat transfer across the surfaces.Make a uniform coat on the heatsink mounting surfaces or on module baseplate with a good quality thermal compound is recommended; direct application with a roller or spatula is also suitable. The test conditions for thermal resistance values on the datasheet specify a uniform layer of thermal compound with a thickness in the range of 0.08 mm (3.1 mils) to 0.1 mm (4 mils). The thermal conductivity of the compound should be not less than 0.5 W/mK.Bolt the module to the heatsink using the two fixing holes. An even amount of torque should be applied for each individual mounting screw. An M5 screw should be used with lock washers. A torque wrench, accurate in the specified range, must be used to achieve optimum results when mounting the module. The first mounting screw should be tightened to one third of the recommended torque; the second screw should then be tightened to the same torque. Full tightening of both the screws can then be completed applying the recommended torque (see data in bulletins). Over-tightening the mounting screw may result in deformation of the package, which would increase the thermal resistance and damage the semiconductors. After a period of three hours, check the torque with a final tightening in opposite sequence to allow the spread of the compound.The module base-plate planarity can vary from slightly concave to convex with convexity typically 0.05 mm (2 mils) when measured between the two fixing holes. This provides for an optimal contact area with the heatsink (Fig. 3).Fig. 3 - Description of “Module Convexity”SOLDER TO PCBThe PCB must be designed with appropriate tolerances on its hole diameters.Soldering operations must be done so as to avoid inducing any mechanical stress from pulling or tensioning the module pins. The module stand-off can be used to help align the PCB and keep proper distance. MTP modules can be soldered to the PCB using hand iron or wave soldering processes. To prevent overheating of the device, we suggest the soldering time not exceed 8 s to 10 s at a temperature of 260 °C. The mounting of the module on the heatsink can be done either before or after soldering the module pins onto the PCB.If the module needs to be removed from the PCB, the first step is to unscrew it from the heatsink, followed by gentle movement of the module to separate it from the heatsink. Thermal grease will remain both on the heatsink surface and on the bottom baseplate surface.PRESS FIT TO PCBThe solder-free press fit method can be used as an alternative for contacting MTP pins to the PCB. The major advantages of this method are the elimination of solder reflow and its related temperature profile.The majority of standard FR4 PCB boards can be used with no special requirement in terms of dimension and number of layers. Vishay tested both FR4 125 and FR4 180 PCB models.MTP pins have been designed with the size and shape required to fit into the PCB holes during the assembly process. The contact between the pin and PCB hole will result in a very low contact resistance (less than 50 μΩ). Double-sided or multilayer PCBs according to IEC 60249 can be used.As per IEC 60352-5 the PCB material should be defined with following specifications;•PCB hole diameter: 1.12 mm - 1.15 mm •Copper thickness in hole: 25 μm - 50 μm •Metallization in hole: < 15 μm•End hole diameter (after hole plating): 0.94 mm - 1.09 mm •Copper thickness of conductors: 35 μm to 400 μm (typical 70 μm to 105 μm)•Metallization of circuit board: tin (chemical) •Metallization of pin: tin (galvanic)Mounting Instructions for MTP ModulesA P P L I C A T I O N N O Due to the wide variety of PCB construction methods and designs available on the market, there are multiple solutions that might be adopted by MTP module end users. Vishay strongly suggests adhering to the specifications described above, which have been used to test and qualify MTP press-fit pin solutions. In principle, other methods to get tin plating, like HAL, might be used if they can guarantee the needed tolerances in layer thickness.We do not recommend reusing an MTP device after it has been de-mounted from the PCB. Even if tests conducted during qualification showed no degradation of the press-fit pin contact or variation of the needed press-in force afterthree cycles (mount/de-mount) of the same module on three different PCBs with 25 mm/s insertion speeds, if a MTP module is to be reused, we suggest soldering the connecting pins.It is possible to utilize the same PCB after de-mounting from the MTP module up to three times. The tests conducted during qualification showed no degradation of the PCB hole contact and variation of the needed press-in and pull-out forces after three cycles (mount/de-mount) of different modules on the same PCB with 25 mm/s insertion speed. However, special attention must be taken to avoid pin damage and bending during the mount/de-mount process.PRESS-IN TOOLSThe pin-to-PCB press-in operation has been defined and validated by using the tools shown in Fig. 4. We suggest adopting a similar approach when selecting the press-in to be installed at the end user manufacturing floor.Fig. 4 - The tool for PCB module press-inMounting Instructions for MTP ModulesA P P L I C A T I O N N O Fig. 5 - Photo of the tool for PCB module press-inThe bottom side of the press tool keeps the PCB fixed, while the top side moves and applies force directly onto the module baseplate. Special settings have to be prepared when simultaneously mounting more than one MTP module on the same PCB.PRESS-INBased on the results of the qualification tests we suggest mounting the MTP module on the PCB with the following conditions: Insertion speed in the range: 25 mm/min. to 50 mm/min. (as suggested also in IEC 60352-5)•Minimum force to press-in each pin is 35 N •Maximum force to press-in each pin is 90 N•Therefore, the press-in force for a 20 pin MTP module should be in the range 0.7 kN to 1.8 kN The press-in procedure using a semiautomatic machine is illustrated belowFig. 6 - Step 1: Put the PCB on the assistant toolMounting Instructions for MTP ModulesA P P L I C A T I O N N O Fig. 7 - Step 2: Put the MTP module on the PCB and make sure the alignment column is aligned into stand-offFig. 8 - Step 3: Start the semiautomatic machine to press the press fit module into the PCB,making sure there is no gap between the standoff and the PCBFig. 9 - Step 4: Stop the machine and press-in is finishedMounting Instructions for MTP ModulesA P P L I C A T I O N N O PRESS-OUTThe force to be applied in order to press-out the single pin is at least 20 N. Therefore, the force needed to press-out a 20-pin MTP module is 0.4 kN.To press-out the MTP module from the PCB, we suggest using the tool and pushing directly by contacting the pin’s edge. It is not recommended to remove the device from the PCB by pulling the baseplate. The press-out setup tool is illustrated below.Fig. 10MOUNTING A PCB TO THE MODULEThe MTP module housing has been designed with four stand-off lids. They can be used to tighten the PCB to the module body by adding screws. Fig. 11 shows a schematic of a PCB connected to a MTP through screws tightened into the module’s stand-offs.Fig. 11Screwing into a plastic cavity is a delicate operation, and care has to be taken to avoid stand-off damage. We suggest usingM2.5 x 10 self-tapping screws, in accordance with the PCB thickness, to avoid touching the bottom surface of the stand-off cavity. The screws will self-thread into the stand-off cavity. The vertical position of the screw must also be maintained to prevent lateral insertion. We also suggest mounting the screws in a crosswise sequence. Fox example, if the fixing holes are 1, 2, 3, and 4 in a clockwise or counter-clockwise sequence, then we suggest mounting the screws by the sequence 1 and 3, then 2 and 4. In addition, the screwdriver used should have a slow rotating speed. Typical mounting torque is 0.45 Nm ± 10 %. Do not exceed 1 Nm to avoid screw/plastic damage.END OF LIFE MODULE WASTE DISPOSAL RECOMMENDATIONCorporate social responsibility is more and more important for the environment protection, Vishay is certified by ISO 140001 and Vishay modules are always compliant with the Restriction of Hazardous Substances in Electrical and Electronic Equipment (RoHS) directive.We recommend that the end of life modules (include components of the modules) shall be segregated by hazardous and collected in a labeled container (refer to CER code # 16.02.16) which should be put in a designated place.S crewMTP module。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塔设备设计说明书概述:塔设备的设计和选型是建立在对冷却工段、精制工段流程的模拟、优化的基础上。

在满足工艺要求的条件下,考虑设备的固定投资费用和操作费用,进行进一步模拟计算、设计和选型。

设计主要包括工艺参数设计、基本参数设计和机械设计。

工艺参数设计对该塔的生产能力、分离效果、物料和能量等操作参数作了设计;基本参数设计部分完成了塔设备的选型、塔板的选型和参数设计、塔板负荷性能校核等内容的设计;机械工程设计部分设计内容为塔设备的材质壁厚、封头、开口和支座地基等,同时对塔的机械性能做了校核。

我们完成了对全厂14座塔设备的工艺参数设计、基本参数设计和机械设计,并选取其中最有代表性的C2精馏塔T0408给出了详细的计算和选型说明。

第一部分:C2精馏塔-连续精馏筛板塔T0408设计说明书一.设计任务书进料组成:进料状态:气液两相进料,气相分率0.2227491;进料压力:35.53atm;单板压降:≤0.7KPa分离要求:馏出液中轻关键组分C2H4摩尔含量:≥99.7%回流比:自定摘要:采用筛板精馏塔,塔高58.33米,塔径1.6米,按模拟结果显示塔板数为98(含塔顶冷凝和塔底再沸部分)。

塔顶使用全凝器,回流比为7。

精馏段实际板数为50,提馏段实际板数为46。

实际加料位置在第51块板(从上往下数),操作弹性为2.94。

通过板压降、漏液、液泛、雾沫夹带的流体力学验算,均在安全操作范围内。

塔的附属设备中,所有管线均采用无缝钢管。

二.设计方案的选择和论证1.设计流程本设计任务为分离轻烃混合物。

对于多元混合物的分离,采用连续精馏流程。

设计中采用气液两相进料。

塔顶上升蒸气采用全凝器冷凝。

连续精馏塔流程流程图2.设计思路在本次设计中,我们进行的是轻烃多元物系的精馏分离,这次所用的就是筛板式连续精馏塔。

蒸馏是物料在塔内的多次部分汽化与多次部分冷凝所实现分离的。

热量自塔釜输入,由冷凝器和冷却器中的冷却介质将余热带走。

本设计用全凝器,因为可以准确的控制回流比。

此次设计采用高压法。

故采用间接加热,所以需要再沸器。

设计思路流程图三.塔板的工艺设计1.基础物性数据(1)操作温度精馏段平均温度: t m1=267.4317 K提馏段平均温度: t m2=278.512 K(2)操作压强精馏段平均操作压力: P m1= 3565021 Pa提馏段平均操作压力: P m2=3600119 Pa(3)平均摩尔质量的计算精馏段平均摩尔质量: M V1= 28.0995 g/mol M L1= 28.1098 g/mol 提馏段平均摩尔质量: M V2=29.0543 g/molM L2= 29.0775 g/mol (4)平均密度计算精馏段气相密度: ρv1=79.9535 kg/m3提留段气相密度:ρv2= 81.1389 kg/m3精馏段液相密度:ρL1 = 372.2888 kg/m3提馏段液相密度:ρL2 = 363.2018 kg/m3(5)液体平均表面张力计算精馏段平均表面张力:σ1= 0.005396 N/m提馏段平均表面张力:σ2= 0.004895 N/m(6)液体平均粘度计算塔顶液相平均的黏度:μD=0.05243 mPa﹒s进料板液相平均黏度:μF=0.05246 mPa﹒s塔底板液相平均黏度:μW=0.04300 mPa﹒s精馏过程Aspen模拟数据(7)气液相体积流率为精馏段 V S1=0.103097 m3/sL S1=0.019461 m3/s提馏段 V S2=0.099845 m3/sL S2=0.022816 m3/s 2.物料衡算、回流比和塔板数的确定(1)塔的物料衡算Aspen模拟数据如下(2)回流比的确定由模拟数据得回流比R=7(3)求精馏塔的气液相负荷L=R×D=7×131.39=919.73 kmol/hV=(R+1)D=(7+1)×131.39=1051.12 kmol/hLˊ=L+(1-ψ)F=919.73+(1-0.2276)×152.64=1037.63 kmol/h Vˊ=V-ψF=1051.12-0.2276×152.64=1016.38 kmol/h(4)实际板数的求取有Aspen模拟得到N=963.精馏塔工艺尺寸的计算(1)塔径的计算由Aspen模拟数据得塔径D=1.6 m则实际空塔气速为 u=4V S/D2/π=4*0.101471/1.62/π=0.05049 m/s (2)精馏塔有效高度的计算取板间距H T=0.5 m精馏段有效高度为Z精=(N精-1)×H T=49×0.5=24.5 m提馏段有效高度为Z提=(N提-1)×H T=45×0.5=22.5 m在进料板上方开一人孔,其高度为0.8 m。

故精馏塔的有效高度为Z=Z精+Z提+0.8=24.5+22.5+0.8=47.8 m4.降液管、溢流装置设计因塔径D=1.6 m可采用单溢流、弓形降液管、凹形受液盘及平直堰,不设进口堰。

(1)溢流堰长l w取堰长l w=1.12 m(2)溢流堰堰高h wh w=h L-h ow取E=1.0,则h ow=(2.84/1000)E(L h/l w)2/3=(2.84/1000) ×(82.1376/1.12)2/3=0.04976 m取板上清液层高度h L=0.09 m故 h w=h L-h ow=0.09-0.04976=0.04024 m(3)降液管的宽度W d和降液管的面积f A由l w/D=0.7,查得W d/D=0.1430, A f/A T=0.0878故 W d=0.1430×1.6=0.2288 mA f=0.0878A T=0.0878×2.0096=0.1764 m(4)降液管底隙高度h 0 h 0= h w -0.006=0.03424 m选用凹形受液盘,深度mmh W 58'5.筛孔布置(1)安定区W s 和边缘区W c 取W s =80 mm; W c =50 mm (2) 孔径d o 和孔中心距t 取d o =5 mm: t=4d o =20 mm (3) 开孔区面积A ax=(D/2)-( W d +W s )=0.4912 m r=( D/2)- W c =0.75 m 由图可查得,A a =1.42 m 2 (4) 筛孔数nn=(1158×103/t 2) A a =(1158×103/202)×1.42=4111个 采用正三角形排列6.精馏段塔板流体力学性能的验算Aspen 模拟数据如下(1)计算气相通过筛板塔板的压降f P ∆单板压降Kpa P f 7.00.3KPa ≤=∆(设计允许值) (2)降液管中清夜层高度d H由模拟数据得H d =0.2377 m 最大液泛因子=0.5146 < 0.8 故不会产生液泛。

(3)核算雾沫夹带量V eU g =V s /(A T - A f )=0.1031 /(2.0096-0.1764 )=0.0562 m/s h f =2.5 h L =2.5×0.09=0.225 mU g /(H T - h f )=0.0562/(0.5-0.225)=0.2044 s -1σ=5.396 dyn/cme v =(0.0057/σ)[ U g /(H T - hf )]3.2=(0.0057/5.396)则e v <0.1 kg/kg 汽,符合要求(4)严重漏液校核h σ=4σ/(9810γL d o )=4×5.396/(9810×372.29×0.005)=0.00118 m 液柱 u om =4.4C O √(0.0056+0.13h L - h σ) γL /γg =0.844 m/s u o =V s /(n πd 02/4)=1.278 m/sK= u o / u om =1.51>1.5, 符合要求 7.小结1. 从塔板负荷性能图中可看出,按生产任务规定的气相和液相流量所得到的操作点P 在适宜操作区的适中位置,说明塔板设计合理。

2. 因为液泛线在雾沫夹带线的上方,所以塔板的气相负荷上限由雾沫夹带控制,操作下限由漏液线控制。

3. 按固定的液气比,气相负荷上限max s V =0.2 m 3/s,气相负荷下限 min s V ≤0.0681 m 3/s ,所以可得94.20681.02.0min max ===s s V V 操作弹性 四、辅助设备1.冷凝器工艺参数由模拟数据得,冷凝器热负荷为-1774.98KJ/s ,操作温度为266.4K,馏出物流量为0.0361Kmol/s ,回流量为0.2527Kmol/s 。

2.再沸器工艺参数由模拟数据得,再沸器热负荷为1715.64 KJ/s ,操作温度为291.3K ,蒸馏残渣流量为0.00581 Kmol/s ,再沸流量为0.2734 Kmol/s 。

五.塔附件设计1.接管 (1)进料管进料管的结构类型很多,有直管进料管、T 型进料管、弯管进料管。

本设计采用直管进料管,管径计算如下:D =取F u 1.6m/s =, V s =0.1031 m 3/sD=(4×0.1031/3.14/1.60)0.5=286 mm (2)回流管采用直管自回流管,取R u 1.6m/s =。

同上,d R =120 mm (3)塔底出料管取W u 1.6m/s =,直管出料 d w =20 mm (4)塔顶产品出料管直管出料,取出口速度 1.6/u m s =。

d D =50 mm2.筒体与封头 (1)筒体壁厚选18mm ,所用材质为Q235A (2)封头封头分为椭圆形封头、蝶形封头等几种,本样封设计采用椭圆形封头,由公称直径D=1600mm.选用封头1600×18,JB1154-73。

直边高度40mm,弯边高度400mm,则封头的总高为440mm 。

3.除沫器因为本设计空塔气速<1.5m/s ,故可以不设除沫器 4.裙座塔底常用裙座支撑,裙座的结构性能好,连接处产生的局部阻力小,所以它是塔设备的主要支座形式,为了制作方便,一般采用圆筒形。

由于裙座内径>800mm ,故裙座壁厚取16mm 。

基础环内径:3bi D (2800216)(0.20.4)102532mm =+⨯-⨯=: 基础环外径:3bo D (2800216)+(0.20.4)103132mm =+⨯⨯=:经圆整后裙座取bi D 2.6m =,bo D 3.2m =;基础环厚度考虑到腐蚀余量取12mm ;考虑到再沸器,裙座高度取4.4m ,地脚螺栓直径取M44。