多级串联全混流反应器的设计与应用

全混流反应器

★ 二级反应 AP 对于任意εA值: (-rA)=

2 kCA

C A0 (C A0 x A ) V R C A0 x A x A (1 A x A ) 2 2 2 2 v0 kC A kC A0 (1 x A ) kC A (C A0 A C A ) 对于 A 0 C A0 C A VR xA 2 2 v0 kC A0 (1 x A ) kC A

★ n级反应

C A0 C A0 C A n kC A C A0 A x A

εA=0时

rA kC

n A

C A0 C A VR xA n 1 n n v0 kC Ao (1 x A ) kC A

例

题

例题7:

工厂采用 CSTR 以硫酸为催化剂使已二酸与已二醇以等摩尔 比在70℃下进行缩聚反应生产醇酸树脂,实验测得该反应的 速率方程式为:(-rA)=kCACB 式中: (-rA)----以已二酸组分计的反应速率,kmol.L-1.min-1 k----反应速率常数,1.97L.kmol-1.min-1 CA、CB----分别为已二酸和已二醇的浓度,kmol.L-1

总有效容积:VR=VR1+VR2=3170L。

很明显,达到相同转化率时,两釜串联的有效容积要比 单釜(7230L)的要小得多,为什么?请思考!

VR VR xA FA0 v0 C A0 C A0 rA VR C A0 x A C A0 C A rA rA v0

CSTR设计方程式(xA0=0的情况) xA0≠0呢?

xA0≠0, 可认为原料中的A已转化了xA1 推导出的设计方程具有通用性

若n=1,则:

C A ,i C A,i 1

多级串联等体积全混流反应器与平推流反应器等效性研究——以二级可逆反应为例

关 键词 : 级 串联 全 混 流 反 应器 ; 推 流反 应 器 ; 级 可 逆 反 应 多 平 二

中 图分 类 号 :Q 5 T 02 文献 标 识码 : A

Equi lnc fc nve son r e o hem u t・sag tr e nk r acor i s r e nd h ug fo r acor vae e o o r i at ft li t e s ir d t 一 a e t n e i sa t e pl w e t l frt e o o he s c nd—o de e e sbl e c i n r r r v r i e r a to

s r s N o n e u lv l me o t r d tn e co si e e o a he e t e c n e so ft e p u o e co s e i f q a ou f i e a k ra tr n s r st c iv h o v r in o l g f w r a trwa e a sr i h l d s u s d n t e a p rt g c n i o s h f cs o h o i v e cin ae o sa t l q i b im i se i h s me o e a i o dt n .T e ef t f t e p s ie r a t r t c n i e t o c n t n k,e ul r i u c n tn t e r t fi i a o c nr t n o e ca t o sa t K. h ai o t l n e t i fr a tn o n i c ao r sd n e t n N r t d e . h e u t s o e e ie c i T o we esu i d T e rs l h w d me s

化学反应工程网络作业

2015-2016第一学期化学反应工程网络课堂作业1-1(B) 1.什么是间歇操作、连续操作?它们一般各有哪些主要特点?⑴间歇操作:将反应原料一次加入反应器,反应一段时间或达到一定的反应程度后一次取出全部的反应物料,然后进入下一轮操作。

特点:反应过程中既没有物料的输入,也没有物料的输出,不存在物料的进与出。

⑵连续操作:连续地将原料输入反应器,反应产物也连续地流出反应器。

特点:物料连续输入,产物连续输出,时刻伴随着物料的流动。

2. 根据反应物料的流动与混和状态,反应器可分为哪些类型?可分为:⑴理想流动模型(平推流反应器-PFR,全混流反应器-MFR或CSTR)⑵非理想流动模型3. 什么是流体的质点?停留时间分布、寿命分布和年龄分布分别是什么?什么又是返混?⑴流体的质点:代表一堆分子所组成的流体,它的体积比反应器的体积小到可以忽略,但其中所包含的分子足够多,具有确切的统计平均性质,如组成、温度、压力、流速;⑵①停留时间分布:由于连续反应器中的死角、沟流、短路等造成不同质点在反应器中的停留时间不同,形成停留时间分布;②寿命分布:反应器出口处质点的RTD;③年龄分布:仍然留在反应器中的质点的RTD;⑶返混:不同年龄质点间的混合—时间概念上的逆向。

连续流动反应器中,反应物料的参数随空间位置而变,不同空间位置的物料由于倒流、绕流、回流等流动状况,使不同年龄的质点混合。

1-2(B). 什么是关键组分和关键反应?关键组分:为了能够计算所有气体组分的摩尔数变化,至少应该知道多少化学物质的摩尔数如何变化,这些物质称为关键组分。

关键反应:为了说明所有组分的摩尔数变化,至少需要多少反应方程式,这些反应称之为关键反应。

1-3(B) 1.什么反应体积?反应体积V R,是反应混合物在反应器中所占的体积,对于气-固相催化或非催化反应,反应体积是反应器中颗粒床层的体积,它包括颗粒的体积和颗粒之间的空隙。

2.什么是空间速度?什么是接触时间?二者之间的关系?(1)空间速度(简称空速)(Space Velocity),以符号SV表示,是单体反应体积所能处理的反应混合物的体积流量。

化学反应工程第三章

m 1c A0 c A 1 ln m x A 1 ln m 1 mc A m 1 m1 x A

m m xA ln m 1 m1 x A

cB 0 k t

3.3 反应温度

3.2 理想连续流动反应器(1)

一 平推流反应器

1.1. 平推流反应器的特点 流体在管内作平推流流动具有如下特征: (1) 在与流动方向呈垂直的截面上没有流速分布; (2) 而在流体流动的方向不存流体质点间的混合,即无返混现象; (3) 离开平推流反应器的所有流体质点均具有相同的平均停留时间, 而这个停留时间就等于反应时间。

k1 cQ k 2

cp

3.1.2 间歇反应器内复合反应的计算(4)

二 连串反应 等温间歇反应器进行一级不可逆连串反应

K1 K2 A P Q

dcA k1c A dt dc p k1c A k 2 cP dt

t 0, c A c A0 , cP 0, cQ 0, 积分第一式: c A c A0 e k1t 或 t 1 c A0 1 1 ln ln k1 c A k1 1 x A

B

A

O

D

E

t

间歇反应器最优化反应时间

3.1.3 间歇反应器优化操作(3)

(2) 以生产费用为目标

AT

at a0t0 a f VR cR

dcR ac at a t a 0 0 f R dt dA dcR cR 当 T =0, dt dt t a0t0 a f / a dAT 2 dt VR cR

产物P的浓度先增大,在降低,存在极大值。可对cp对时间求导, 得最优化时间

topt ln k1 / k 2 k1 k 2

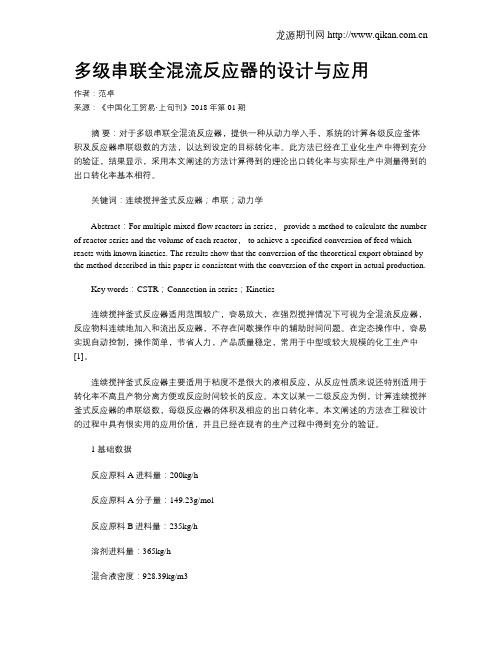

多级串联全混流反应器的设计与应用

多级串联全混流反应器的设计与应用作者:范卓来源:《中国化工贸易·上旬刊》2018年第01期摘要:对于多级串联全混流反应器,提供一种从动力学入手,系统的计算各级反应釜体积及反应器串联级数的方法,以达到设定的目标转化率。

此方法已经在工业化生产中得到充分的验证,结果显示,采用本文阐述的方法计算得到的理论出口转化率与实际生产中测量得到的出口转化率基本相符。

关键词:连续搅拌釜式反应器;串联;动力学Abstract:For multiple mixed flow reactors in series, provide a method to calculate the number of reactor series and the volume of each reactor, to achieve a specified conversion of feed which reacts with known kinetics. The results show that the conversion of the theoretical export obtained by the method described in this paper is consistent with the conversion of the export in actual production.Key words:CSTR;Connection in series;Kinetics连续搅拌釜式反应器适用范围较广,容易放大,在强烈搅拌情况下可视为全混流反应器,反应物料连续地加入和流出反应器,不存在间歇操作中的辅助时间问题。

在定态操作中,容易实现自动控制,操作简单,节省人力,产品质量稳定,常用于中型或较大规模的化工生产中[1]。

连续搅拌釜式反应器主要适用于粘度不是很大的液相反应,从反应性质来说还特别适用于转化率不高且产物分离方便或反应时间较长的反应。

多级串联全混流反应器的设计与应用

一、引言全混流反应器作为一种重要的化工反应器,其在化工生产过程中发挥着重要作用。

在许多化工生产过程中,多级串联全混流反应器的设计与应用可以提高反应器的效率和产量,降低能耗和生产成本,具有重要的理论和实际意义。

二、多级串联全混流反应器的原理及结构1. 多级串联全混流反应器的原理多级串联全混流反应器是通过将多个全混流反应器串联连接,使反应物料在多个反应阶段中不断进行反应,从而提高反应程度和完全程度。

2. 多级串联全混流反应器的结构多级串联全混流反应器通常由多个全混流反应器、加料装置、搅拌装置、控制系统等组成。

在设计中需要考虑反应物料的流动性、热量传递、控制调节等问题,以保证反应器的正常运行。

三、多级串联全混流反应器的设计1. 反应器型号的选择在设计多级串联全混流反应器时,需要根据反应物料的性质、反应边界条件等因素选择合适的反应器型号,如循环流化床反应器、管式反应器、搅拌式反应器等。

2. 反应器的工艺参数选择反应器的工艺参数包括反应温度、压力、流速、搅拌速度等,需要根据反应物料的特性、反应过程的要求等因素进行合理选择,以保证反应器的正常运行和最佳效果。

3. 多级串联结构的设计在设计多级串联全混流反应器的结构时,需要考虑反应物料的流动性、热量传递、控制调节等问题,合理设计反应器的结构,以提高反应器的效率和产量。

四、多级串联全混流反应器的应用1. 化学工业中的应用多级串联全混流反应器在化学工业中可以用于合成反应、裂解反应、氧化反应等多种化工生产过程中,具有广泛的应用前景。

2. 生物工程中的应用多级串联全混流反应器在生物工程中可以用于发酵反应、生物转化等生物学过程,提高了生物工程的生产效率和产量。

3. 环保工程中的应用多级串联全混流反应器在环保工程中可以用于废水处理、废气处理等环境保护领域,具有重要的应用价值。

五、多级串联全混流反应器的发展趋势1. 新型反应器材料的应用随着新型材料的不断涌现,多级串联全混流反应器将面临新的发展机遇,新型材料的应用将提高反应器的稳定性和耐腐蚀性。

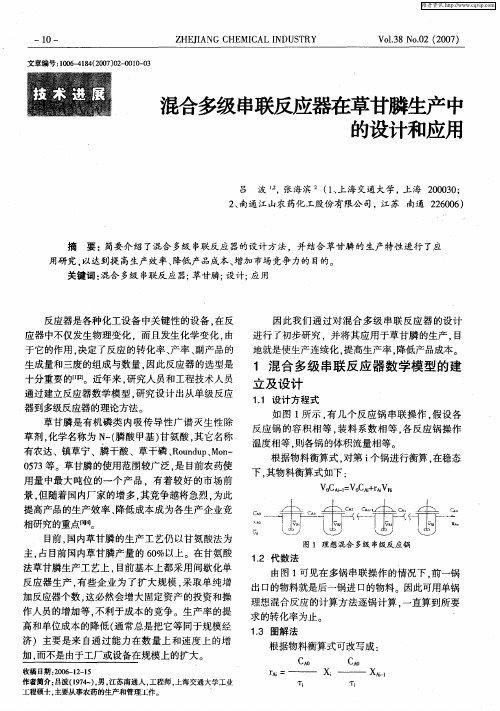

混合多级串联反应器在草甘膦生产中的设计和应用

有农达、镇草宁 、膦干酸 、草干磷 、 onu 、 o 一 R u dp M n 07 等。草甘膦 的使用范围较广泛 , 目前农药使 53 是

用量 中最大吨位的一个 产品 。有着较好 的市场前

景, 但随着国内厂家的增 多, 其竞争越将急烈 , 为此 提高产品的生产效率 、 降低成本成 为各生产企业竞

维普资讯

一

1 0一

Z EINGC E C LID S R HJ A H MIA U T Y N

V 1 8N . 20 ) o. o 2(07 3 0

文章编号 :0 64 8 (0 7 0 - 0 0 0 10 — 14 2 0 )2O 1— 3

维普资讯

20 年第 3 卷第 2 07 8 期

《 江化工》 浙

时 间 下 进 而 求 出所 需 要 的反 应 器 体 积 V , 求 加 , 或

上 式的意 义是 当第 1 反应 器 的进 出 口物料 中 个 的转化率 x 一定 时 . 在 出 口物料 中 的转化 率 x. 。 则 与在 该反应 器 中的反应速 率 的关 系 : 标绘 在 x~^ r 座标 图上为一直线 , 其斜率 为 C i , 直线 的截 距为

田

的设ห้องสมุดไป่ตู้和应用

吕 波 ,张海滨 ( 、 海 交通 大学 ,上海 203 ; 1上 000

2 南通江山农药化工股份有限公 司, 、 江苏 南通 260 ) 20 6

摘 要: 简要介绍了混合 多级 串联反应器的设计方法。并结合草甘膦的生产特性进行 了应 用研 究 。 以达到提 高生产效 率 、 降低 产 品成本 、 增加 市场竞 争力 的 目的。 关键词 : 混合 多级 串联反应器; 草甘膦; 设计; 应用

化学反应工程综合复习资料(有答案)

化学反应工程模拟题答案一、填空题:1.所谓“三传一反”是化学反应工程学的基础,其中“三传”是指质量传递、热量传递和动量传递,“一反”是指反应动力学。

2.各种操作因素对于复杂反应的影响虽然各不相同,但通常温度升高有利于活化能高的反应的选择性,反应物浓度升高有利于反应级数大的反应的选择性。

3.测定非理想流动的停留时间分布函数时,两种最常见的示踪物输入方法为脉冲示踪法和阶跃示踪法。

4.在均相反应动力学中,利用实验数据求取化学反应速度方程式的两种最主要的方法为积分法和微分法。

5.多级混合模型的唯一模型参数为串联的全混区的个数N ,轴向扩散模型的唯一模型参数为Pe(或Ez / uL)。

6.工业催化剂性能优劣的三种最主要的性质是活性、选择性和稳定性。

7.平推流反应器的E函数表达式为,()0,t tE tt t⎧∞=⎪=⎨≠⎪⎩,其无因次方差2θσ= 0 ,而全混流反应器的无因次方差2θσ= 1 。

8.某反应速率常数的单位为m3 / (mol⋅ hr ),该反应为 2 级反应。

9.对于反应22A B R+→,各物质反应速率之间的关系为(-r A):(-r B):r R=1:2:2 。

10.平推流反应器和全混流反应器中平推流更适合于目的产物是中间产物的串联反应。

11.某反应的计量方程为A R S→+,则其反应速率表达式不能确定。

12.物质A按一级不可逆反应在一间歇反应器中分解,在67℃时转化50%需要30 min, 而在80 ℃时达到同样的转化率仅需20秒,该反应的活化能为 3.46×105(J / mol ) 。

13.反应级数不可能(可能/不可能)大于3。

14.对于单一反应,在相同的处理量和最终转化率条件下,选择反应器时主要考虑反应器的大小;而对于复合反应,选择反应器时主要考虑的则是目的产物的收率;15.完全混合反应器(全混流反应器)内物料的温度和浓度均一,并且等于(大于/小于/等于)反应器出口物料的温度和浓度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多级串联全混流反应器的设计与应用

对于多级串联全混流反应器,提供一种从动力学入手,系统的计算各级反应釜体积及反应器串联级数的方法,以达到设定的目标转化率。

此方法已经在工业化生产中得到充分的验证,结果显示,采用本文阐述的方法计算得到的理论出口转化率与实际生产中测量得到的出口转化率基本相符。

标签:连续搅拌釜式反应器;串联;动力学

Abstract:For multiple mixed flow reactors in series,provide a method to calculate the number of reactor series and the volume of each reactor,to achieve a specified conversion of feed which reacts with known kinetics. The results show that the conversion of the theoretical export obtained by the method described in this paper is consistent with the conversion of the export in actual production.

Key words:CSTR;Connection in series;Kinetics

連续搅拌釜式反应器适用范围较广,容易放大,在强烈搅拌情况下可视为全混流反应器,反应物料连续地加入和流出反应器,不存在间歇操作中的辅助时间问题。

在定态操作中,容易实现自动控制,操作简单,节省人力,产品质量稳定,常用于中型或较大规模的化工生产中[1]。

连续搅拌釜式反应器主要适用于粘度不是很大的液相反应,从反应性质来说还特别适用于转化率不高且产物分离方便或反应时间较长的反应。

本文以某一二级反应为例,计算连续搅拌釜式反应器的串联级数,每级反应器的体积及相应的出口转化率。

本文阐述的方法在工程设计的过程中具有很实用的应用价值,并且已经在现有的生产过程中得到充分的验证。

1 基础数据

反应原料A进料量:200kg/h

反应原料A分子量:149.23g/mol

反应原料B进料量:235kg/h

溶剂进料量:365kg/h

混合液密度:928.39kg/m3

2 设计计算

2.1 基础数据处理

反应原料A浓度与含量的关系式:

(式1)

(式2)

基于反应时间与反应原料A含量的对应数据可以计算不同反应时间对应的转化率XF、摩尔浓度CA、Ln(CA)、1/CA和1/CA2,进而得到转化率与反应时间、以及反应原料的浓度CA与反应时间的关系。

根据动力学数据,得到反应原料A转化率与反应时间的关系如图1:

从图1中可以看出,当反应进行到600min后,反应原料A的转化率增长的很缓慢,到反应进行到1200min止,A的转化率由80%(600min)增加到88%左右。

也就是说,通过延长反应时间来提高A的转化率,在反应后期并不经济可行。

A转化率控制在70-80%左右,在反应时间上相对比较经济。

因此,后面的数据处理均取0-600min的实验数据。

2.2 动力学数据拟合

基于动力学数据,通过线性拟合分别得到零级、一级和二级反应的动力学方程,其中二级反应相关度最高,可达0.9942,因此反应为二级反应,反应速率常数k=0.258L/(mol.h)。

拟合曲线如下:

2.3 反应器体积及串联级数的计算

已知:初始浓度CA0=1.56mol/L,目标转化率为80%,反应速率常数k=0.258L/(mol.h)。

反应为二级反应,则:反应时间与转化率的关系可用下式表示:

(式3)

根据式3,当目标转化率xA=80%时,计算得到需要的停留时间t为9.94h,则:kCA0 t=4。

由于实际的停留时间τ应大于t,则kCA0 τ>4。

已知合成釜的进料量:A进料量=1.34kmol/h=200kg/h,总进料量=800kg/h=862L/h(反应液密度928.39 kg/m3)。

由进料流量和停留时间可以算出在管式反应器中达到80%转化率时,需要的管式反应器的体积VRP= 862×9.94=8568L;

相同转化率条件下,不同串联级数时全混流反应器体积VRM与管式反应器

体积VRP的比例可由算图查出[2]:

①当取kCA0 τ=5时,反应釜级数N ≥ 5才能够使转化率达到80%以上;

②当取N=5时,kCA0 τ ≥ 5,转化率可以达到80%以上,此时停留时间τ ≥ 5/k/CA0 =12.55h。

结论:取τ=13h,则多级串联的全混流反应器总体积:VRM=862*13=11206L;

考虑反应釜装料系数,反应釜可以采用5级3000L的釜串联,每级反应釜的有效体积约2500L,实际总的停留时间τ为14.5h,每级的停留时间τi为2.9h。

2.4 各级反应器出口转化率的计算

任一釜i中的关键组分A的反应速率可表示为:

(式4)

式中(rA)i表示按第i级出口组分A的浓度CAi计算的反应速率。

对于二级反应,由于τi=VRi/V0,(rA)i=kCAi2,则式可以改写为:

(式5)

即:

(式6)

由于=常数,令=B,则可得到:

(式7)

由式7可以求得各级反应器出口的转化率xi,见下表:其中B=1.167。

3 工程应用

以上介绍的设计方法已经应用于实际的工程设计中,并在工业化生产中得到了很好的验证。

在胺醚合成的工业化生产中,采用5级3000L反应釜串联(有效容积约2700L),取样分析后,实际得到的各级反应器出口转化率与采用本文所述方法计算得到的理论转化率对比如下:

由上表可以看出,实际的出口转化率与理论计算的出口转化率基本相符,偏差均小于2%。

4 结论

本文介绍了一种多级串联全混流反应器的设计方法,从反应动力学入手,通过动力学拟合曲线可以得到反应级数和反应速率常数,根据不同反应级数的相应特点,结合工艺上对处理能力和目标转化率的要求,可以进一步得到需要的管式反应器的体积,进而推出成全混流反应器串联情况下的串联级数、对应的反应器体积及每级反应器出口的转化率。

此方法经工业化生产的验证,实际取样分析得到的目标转化率与理论计算值偏差较小,在工程设计领域具有很好的实际应用价值。

参考文献:

[1]朱炳辰.化学反应工程(第四版)[M].北京:化学工业出版社,1990.

[2]陈甘棠.化学反应工程(第三版)[M].北京:化学工业出版社,1964.。