滚动轴承计算-xn(1)

滚动轴承寿命计算公式

滚动轴承寿命计算公式滚动轴承寿命计算是判断滚动轴承寿命的重要方法,它是基于滚动轴承的结构及使用条件进行分析,通过考虑滚动接触应力、脂润滑条件等因素,计算出滚动轴承的寿命。

滚动轴承寿命计算公式是基于ISO标准的经验公式,其中最常使用的是基本额定寿命公式。

滚动轴承的基本额定寿命(L10)是指在相同条件下,有10%的轴承在寿命前失效。

滚动轴承寿命分为疲劳寿命和表面疲劳寿命,其中疲劳寿命是指由于滚动和滑动过程中产生的疲劳损伤导致的寿命。

表面疲劳寿命是指由外在原因(如进入外来颗粒等)引起的表面大片剥落,导致轴承失效的寿命。

滚动轴承的基本额定寿命(L10)的计算公式如下:L10 = (C/P)^3 × (1000000/60)其中,C为基本动载荷,P为等效动载荷。

基本动载荷(C)是滚动轴承能够承受的最大载荷。

它由制造商提供,根据ISO标准进行计算。

等效动载荷(P)是指滚动轴承在使用过程中的实际载荷,它考虑了滚动轴承的载荷分布及轴承的轴向受力情况。

在实际应用中,滚动轴承的使用条件可能会发生变化,例如工作温度、转速、润滑条件等。

考虑到这些因素对寿命的影响,可以使用修正系数进行修正。

其中,温度修正系数(a1)、转速修正系数(a2)和脂润滑修正系数(a3)是常见的修正系数。

它们表示滚动轴承在不同工况下寿命与基本额定寿命之间的比值。

修正后的寿命(L)可以根据以下公式计算:L = L10 × a1 × a2 × a3同时,还有其他一些公式可以用于计算滚动轴承的寿命,例如基本动载荷的计算公式和等效载荷的计算公式。

这些公式可以根据具体的应用要求和实际情况进行选择和计算。

综上所述,滚动轴承寿命计算公式是根据滚动轴承的结构和使用条件进行分析的重要方法。

通过计算基本额定寿命和修正系数,可以得到滚动轴承的寿命。

计算公式的准确性和合理性对于滚动轴承的设计和选用非常重要,可以提高轴承的使用寿命和可靠性。

滚动轴承寿命计算公式

轴承寿命计算公式

右图为在大量实验研究基础上得出

的代号为6207的轴承的载荷-寿命曲

线。

该曲线表示此类轴承的载荷P与基

本额定寿命L10 之间的关系。

曲线上相

应与寿命L10为一百万转的载荷

(25.5kN),即为6207轴承的基本额定

动载荷C。

其它型号的轴承,也有与上

述曲线的函数规律完全一样的载荷-寿

命曲线。

把此曲线用公式表示为:

或 (小

时)

式中:L10为以转数计的滚动轴承基本额定寿命

L h为以小时计的滚动轴承基本额定寿命

C 为滚动轴承的基本额定动载荷(单位:N)

P 为滚动轴承的当量额定动载荷(单位:N)

n 为滚动轴承的工作转速(单位:r/min)

ε为计算指数,对于球轴承,ε=3;对于滚子轴承,ε=10/3。

对于在较高温度下(如高于125℃)工作的滚动轴承,上述公式中的C值

须乘以温度系数f t(见下表),即: C t=f t C

轴承工作温度/℃≤120125150175200225250300350

温度系数f t 1.000.950.900.850.800.750.700.600.50

返 回/jp2003/jxsj/ch13/html/l10.htm[2011-11-27 15:59:27]。

轴承设计的计算公式

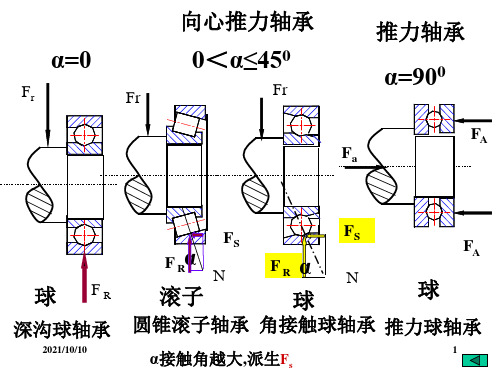

一、滚动轴承承载能力的一般说明滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小随接触角α的增大而增大。

二、滚动轴承的寿命计算轴承的寿命与载荷间的关系可表示为下列公式:或式中:──基本额定寿命(106转);──基本额定寿命(小时h);C──基本额定动载荷,由轴承类型、尺寸查表获得;P──当量动载荷(N),根据所受径向力、轴向力合成计算;──温度系数,由表1查得;n──轴承工作转速(r/min);──寿命指数(球轴承,滚子轴承)。

三、温度系数f t当滚动轴承工作温度高于120℃时,需引入温度系数(表1)表1 温度系数四、当量动载荷当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的基本计算公式为式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数五、载荷系数f p当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表2)表2 冲击载荷系数f p六、动载荷系数X、Y表3 深沟球轴承的系数X、Y表4 角接触球轴承的系数X、Y表5 其它向心轴承的系数X、Y表6 推力轴承的系数X、Y七、成对轴承所受轴向力计算公式:角接触球轴承:圆锥滚子轴承:式中e为判断系数,可由表4查出;Y应取表5中的数值。

●正排列:若则若则●反排列:若则若则八、成对轴承当量动载荷根据基本公式:式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数。

九、修正额定寿命计算对于要求不同的可靠度、特殊的轴承性能以及运转条件不属于正常情况下的轴承寿命计算时,可采用修正额定寿命计算公式:式中:──特殊的轴承性能、运转条件以及不同可靠度要求下的修正额定寿命(106转);a1──可靠度的寿命修正系数;a2──特殊的轴承性能寿命修正系数;a3──运转条件的寿命修正系数。

滚动轴承的计算

第11章 滚动轴承

(3) 当转速较高时,宜用球轴承;当转速较低时,可 用滚子轴承,也可用球轴承。

(4) 当要求支承具有较大刚度时, 应用滚子轴承。

(5) 从经济角度看,球轴承比滚子轴承便宜,精度 低的轴承比精度高的轴承便宜,普通结构轴承比特殊 结构轴承便宜。

第11章 滚动轴承

11.1.4 滚动轴承代号

第11章 滚动轴承

。

第11章 滚动轴承

11.2 滚动轴承的计算

11.2.1 滚动轴承的主要失效形式有以下几种: 1. 疲劳点蚀 轴承工作时,滚动体和内、外套圈的接触处产生循环变化

的接触应力。长期工作产生疲劳点蚀。 1

第11章 滚动轴承

2. 塑性变形 对转速较低和间歇摆动的轴承,在承受较大的冲击或静载 荷下,滚道和滚动体出现永久的塑性变形, 当变形量超过一 定界限便不能正常工作。

如果已知轴承的当量动载荷P、转速n,设计机器时所要求 的轴承预期寿命Lh′ 也已确定, 则可计算出轴承应具有的基本额 定动载荷C′值,从而可根据C′值选用所需要的轴承

C'

fPP ft

60nL'h 106

在选择轴承型号时, 应满足C≥C′。

(11-3)

第11章 滚动轴承

11.3 滚动轴承部件结构设计

P=XFr+YFa

(11-1)

第11章 滚动轴承

式中:P ——当量动载荷(N) Fr——轴承所承受的实际径向载荷(N) Fa——轴承所承受的实际轴向载荷(N) X,Y——径向载荷系数和轴向载荷系数, 见表11-6。 对于圆柱滚子轴承和滚针轴承Y=0;对于推力轴承X=0。

第11章 滚动轴承

11.2.5

2. 基本额定寿命

一批相同型号的轴承,在同样的工作条件下,其寿命一般 并不相同,最低与最高寿命相差可达数十倍。基本额定寿命是 指一批相同的轴承,在相同运转条件下,其中90%在疲劳点蚀 前能运转的总转数或给定转数下能运转的总工作时数。 其可靠 度为90%。 即当一批轴承工作运转达到额定寿命时,有10%的 轴承已先后出现疲劳点蚀。 寿命单位若为转数,用L10表示; 若为工作小时数,用L10表示。

滚动轴承设计计算

(h)

通式

例6

6212轴承,承受径向力FR=5500N的平稳载荷,转速n=1250r/min,正常温度,试求寿命Lh 。

解: ∵纯径载 ∴P= FR=5500 N

C=47.8 KN

∵ 球轴承∴ ε= 3

查手册 :

∵ 正常温度平稳载荷 ∴ fT=1; fP=1

例7:轴径 d=50 mm, 纯径向载荷FR=6000N,载荷平稳,常温下工作,转速 n=1250 r/min, 预期寿命L h= 5000h.试选择此轴承.

二、滚动轴承的应力分析

三、滚动轴承的失效形式和计算准则

一、滚动轴承的载荷分析

§2 滚动轴承的受力分析、失效和计算准则

1)向心轴承:

FR0max

在径向力Fr的作用下

深沟球 60000

圆柱 滚子 N0000

半圈滚动体受载

各滚动体受力不均 受的最大力为 FR0max

Fr

一、滚动轴承的载荷分析—

载荷平稳∴fP=1;常温 ∴fT=1; P=X FR +YFA =4×0.4+3.55×1.7=7.64kN

∴30204不适用

再选30304查手册C=33kN>C /=31.5KN,可以吗? 不可以。∵此时e、x、Y、P值均发生了变化。

选轴承30304

查表:Cr =33 kN X=0.4 Y=2 e=0.3

二、轴承的寿命计算:

(r)

球轴承ε= 3

滚子轴承ε=10/ 3

且:载荷平稳;

常温 <1000C

可靠度90%;

对向心、向心推力轴承是纯径向力; 对推力轴承是纯轴向力。

C — 基本额定动载荷

P — 轴承所受动载荷

滚动轴承允许转速及最小载荷计算公式

滚动轴承允许转速及最小载荷计算公式滚动轴承是一种常见的机械元件,广泛应用于各种机械设备中。

在设计和选择滚动轴承时,需要考虑其允许转速和最小载荷。

本文将介绍滚动轴承允许转速和最小载荷的计算公式以及相关的考虑因素。

1.允许转速的计算公式滚动轴承的允许转速是指轴承在运转过程中可以达到的最大转速。

滚动轴承的转速限制主要取决于以下几个因素:-轴承的尺寸和结构:轴承的尺寸和结构特征会影响其能够承受的转速范围。

-轴承材料的选择:轴承材料的性能和耐磨性也会影响其转速限制。

-润滑方式:轴承的润滑方式(如油润滑或脂润滑)也会对转速限制产生影响。

根据ISO281:2024《滚动轴承-动态负载评价》标准,计算滚动轴承允许转速的公式如下:\[n_a=N\cdot(\frac{60}{2π})\]其中,\(n_a\)为滚动轴承允许转速(rpm),\(N\)为基本额定寿命(小时)。

基本额定寿命(\(N\))是指在一定负荷和转速条件下,滚动轴承可以工作的寿命。

其计算公式如下:\[N=a_1\cdot a_2\cdot a_3\cdot a_4\cdota_5\cdot(\frac{L_h}{C})^p\]其中,\(a_1\)、\(a_2\)、\(a_3\)、\(a_4\)、\(a_5\)为调整因素,\(L_h\)为滚动轴承在额定负荷下的寿命(小时),\(C\)为基本额定动态负荷(N),\(p\)为负荷指数。

2.最小载荷的计算公式滚动轴承的最小载荷是指轴承在运行中必须承受的最小负荷。

如果负荷过小,滚动轴承可能发生滚道不均匀磨损、鸣响或振动等问题。

因此,在设计和选择滚动轴承时,需要保证轴承运行时负荷不低于最小载荷。

滚动轴承的最小载荷可以通过以下公式进行计算:\[F_a≥Kr\cdot Pr\]其中,\(F_a\)为实际的载荷(N),\(Kr\)为最小载荷系数(一般取值为0.02-0.05),\(Pr\)为基本额定动态负荷(N)。

需要注意的是,在实际工程中,滚动轴承的最小载荷还需要根据具体的工作条件进行调整,例如加大调整系数以提高轴承的可靠性。

滚动轴承寿命计算公式

滚动轴承寿命计算公式滚动轴承是一种常见的机械元件,用于支撑和定位机器中旋转部件。

由于滚动轴承在机械运动中承受很大的力和磨损,因此其寿命是一个重要的参数。

滚动轴承的寿命计算公式是根据轴承的工作条件来确定的。

下面将详细介绍滚动轴承寿命计算的相关参考内容。

滚动轴承的寿命可以用基本额定寿命和调整因素来计算。

基本额定寿命是指在给定的负载条件下,轴承经过100万转(或行走一定的距离)后的寿命。

调整因素是考虑到轴承在实际工作条件下可能受到的额外影响。

滚动轴承的基本额定寿命可以由以下的一般计算公式得出:L10h = (C/P)^p其中,L10h是基本额定寿命,单位是小时;C 是基本动载荷额定值,单位是N;P 是相对磨损参数,通常取为3;p 是磨损指数,取决于轴承类型和使用条件。

磨损指数p的取值范围通常为3-10,具体数值需要根据具体的轴承类型和使用条件进行确定。

不同类型的轴承有不同的磨损指数。

滚动轴承的调整因素主要包括以下几个方面:1.负载系数(fT):通过考虑工作条件下的轴承负载大小和方向,计算负载系数。

一般情况下,负载系数在1以下。

2.可靠性调整因素(a1、a2、a3):根据滚动轴承的可靠性要求,计算可靠性调整因素。

这些因素通常是根据统计数据和经验值得出的。

3.寿命调整因素(aISO、aSKF):在计算基本额定寿命的基础上,根据轴承的使用条件和特殊要求进行修正。

4. 温度调整因素(aT):考虑轴承运行温度的影响,计算温度调整因素。

以上的调整因素可以通过一定的计算公式得出,具体的计算方法可以参考相关滚动轴承的手册、标准或经验数据。

除了上述计算寿命的方法外,还可以通过实际运行数据进行判断和预测轴承寿命。

例如,通过监测轴承的振动、温度等参数,结合历史数据和经验,可以进行寿命预测和故障诊断。

总结起来,滚动轴承寿命的计算公式包括基本额定寿命的公式和各种调整因素的计算。

这些公式和因素的取值需要根据具体的轴承类型和使用条件来确定。

滚动轴承的校核计算及公式

旋转轴承的安全系数S0可参考表17-10。若轴承转速较低,对运转精度和摩擦力矩要求不高时,允许有较大的接触应力,可取S0<1。推力调心滚子轴承,不论是否旋转,均应取S0≥4。

表17-9轴承静载荷安全系数S0(静止或摆动) ﻫ

表17-10旋转轴承的安全系数S0ﻫ

Cε×1=Pε×L10

L10=(C/P)ε106r(17.6)

若轴承工作转速为nr/min,可求出以小时数为单位的基本额定寿命

h(17.7)

应取L10≥Lh'。Lh'为轴承的预期使用寿命。通常参照机器大修期限的预期使用寿命。

ﻫ若已知轴承的当量动载荷P和预期使用寿命Lh',则可按下式求得相应的计算额定动载荷C',它与所选用轴承型号的C值必须满足下式要求

2.轴承作用力在轴上的作用点ﻫ

轴上支点是在滚动体与滚道接触点法线与轴线交点上,见图17-8。图中的O,距外端面的距离为a,此值可查手册。ﻫﻫ"7"类轴承O点如图17-8所示。

图17-8

3.轴向力的计算ﻫﻫ分析角接触轴承所受的轴向载荷要同时考虑由径向力引起的附加轴向力和作用于轴上的其他工作轴向力,根据具体情况由力的平衡关系进行计算。ﻫﻫ图17-9中,FR和FA分别为作用于轴上的径向和轴向载荷,两轴承的径向反力为Fr1及Fr2,相应产生的附加轴向力则为Fs1和Fs2。作用于轴上的各轴向力如图17-10。

滚动轴承的校核计算及公式

———————————————————————————————— 作者:

———————————————————————————————— 日期:

ﻩ

滚动轴承的校核计算及公式

直线滚动轴承负载计算公式

直线滚动轴承负载计算公式在工程设计和机械制造中,直线滚动轴承是一种常用的机械元件,用于支撑和传递载荷,使得机械设备能够平稳运行。

在设计直线滚动轴承时,需要对其负载进行计算,以确保轴承能够承受所需的载荷,从而保证机械设备的正常运行。

本文将介绍直线滚动轴承负载计算的基本原理和公式。

直线滚动轴承的负载主要包括径向载荷和轴向载荷两种。

径向载荷是指垂直于轴承轴线的力,而轴向载荷则是指沿着轴承轴线的力。

在实际工程中,轴承通常同时承受这两种载荷,因此需要对其进行综合计算。

首先我们来看一下直线滚动轴承的径向载荷计算公式。

对于径向载荷,其计算公式如下:Fr = X0 F0 + X Fa。

其中,Fr表示径向载荷,X0和X为径向载荷系数,F0和Fa分别为轴承所受的基本动载荷和轴向载荷。

在这个公式中,径向载荷系数X0和X是根据轴承的类型和使用条件进行确定的。

一般来说,X0和X的取值范围为0.1-1.0。

基本动载荷F0是指在轴承标准试验条件下,轴承在无外部载荷作用下的额定载荷。

而轴向载荷Fa则是指轴承在实际工作条件下所受的轴向载荷。

接下来我们来看一下直线滚动轴承的轴向载荷计算公式。

对于轴向载荷,其计算公式如下:Fa = Y Fr。

其中,Fa表示轴向载荷,Y为轴向载荷系数,Fr为径向载荷。

轴向载荷系数Y的取值范围通常为0.1-0.3。

在实际工程中,轴向载荷系数Y的取值需要根据轴承的类型和使用条件来确定。

一般来说,Y的取值越大,轴承所能承受的轴向载荷就越大。

在实际工程中,直线滚动轴承的负载计算需要根据具体的使用条件和要求进行综合分析。

除了上述的基本负载计算公式外,还需要考虑到轴承的寿命、疲劳强度、刚度等因素,以确保轴承能够稳定可靠地工作。

总之,直线滚动轴承的负载计算是工程设计和机械制造中的重要内容,对于确保机械设备的正常运行具有重要意义。

通过合理的负载计算,可以有效地提高轴承的使用寿命和可靠性,从而减少设备的维护成本和停机时间,提高生产效率。

滚动轴承试验计算公式

滚动轴承试验计算公式引言。

滚动轴承是一种常见的机械元件,用于支撑旋转轴承的负载和减少摩擦。

在工程实践中,对滚动轴承进行试验是非常重要的,可以帮助工程师了解其性能和寿命。

在进行滚动轴承试验时,计算公式是非常关键的工具,可以帮助工程师准确地预测轴承的性能和寿命。

本文将介绍滚动轴承试验计算公式的相关内容,希望能够对读者有所帮助。

滚动轴承的基本原理。

滚动轴承是一种通过滚动元件(如滚珠、滚柱、滚子等)来减少摩擦和支撑负载的机械元件。

它通常由内圈、外圈、滚动元件和保持架等部分组成。

在使用过程中,滚动轴承可以有效地减少摩擦,提高旋转部件的运转效率,并且具有较高的承载能力和寿命。

滚动轴承试验的重要性。

滚动轴承试验是评估轴承性能和寿命的重要手段。

通过试验可以了解轴承在不同工况下的性能表现,包括承载能力、摩擦系数、寿命等。

这些数据对于工程设计和轴承选型非常重要,可以帮助工程师选择合适的轴承并预测其使用寿命。

滚动轴承试验计算公式。

在进行滚动轴承试验时,有一些常用的计算公式可以帮助工程师预测轴承的性能和寿命。

下面将介绍一些常用的滚动轴承试验计算公式。

1. 动载荷计算公式。

滚动轴承在使用过程中承受着动态载荷和静态载荷。

动态载荷是指轴承在旋转时所受的载荷,通常由动载荷系数和等效动载荷计算得出。

其计算公式如下:P = XFr + YFa。

其中,P为等效动载荷,X和Y为动载荷系数,Fr为径向载荷,Fa为轴向载荷。

2. 等效动载荷系数计算公式。

等效动载荷系数X和Y是与轴承类型和工况相关的参数,可以根据轴承的基本动载荷额定值和实际载荷计算得出。

其计算公式如下:X = (0.56 + 0.28P)/(0.56 + P)。

Y = (0.34 + 0.22P)/(0.34 + P)。

其中,P为载荷系数,可以根据实际载荷计算得出。

3. 寿命计算公式。

滚动轴承的寿命是指在特定工况下,轴承达到一定疲劳寿命的时间。

寿命计算公式可以帮助工程师预测轴承的使用寿命,其常用的计算公式为:L10 = (C/P)3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P 1.3(0.56 2000 1.833 900) 3600N

5、验算该轴承的寿命(应使Lh>Lh’)

10 C 10 40800 Lh h 8087h 4000 60n P 60 3000 3600

因Lh>Lh’,故可以选择6308滚动轴承。

F 1701 Fd 1 r1 500 N 2Y 2 1.7 F 1552 Fd 2 r 2 456 N 2Y 2 1.7

Fd2

Fae=900N

Fd1

Fr2

Fr1

提示:判断轴承放松和压紧!

+Fd2=1356

Fa 2 Fd 1 Fae

上 一 页

下 一 页

退 出

滚动轴承的静载荷计算

小结:先通过派生轴向力及外加轴向载荷的计算与分析,判 定被“放松”或被“压紧”的轴承;然后确定被“放松”轴 承的轴向力仅为其本身派生的轴向力,被“压紧”轴承的轴 向力则为除去本身派生的轴向力后其余各轴向力的代数和。

P的确定

上 一 页

下 一 页

退 出

滚动轴承的计算举例

2、求基本额定动载荷

60n 60 3000 3 CP [ Lh ] 3679 4000 32974 N 6 6 10 10

3、选择轴承型号 由轴承手册,按内径d=40mm,选6308轴承Cr =40800N>C, C0=24000N,Fa/ C0=0.0375,仍满足

分 目 录

6

6

3

上 一 页

下 一 页

退 出

滚动轴承的计算举例

例:图示斜齿轮轴系,两端正装两个圆锥滚子轴 承,轴颈d0=30-35mm; 齿轮分度圆直径d=45mm, Fte=3000N, Fre=1200N, Fae=900N;n=385rpm,中 等冲击载荷;初选两轴承为32006;计算轴承寿命。 解:根据选取轴承型号“32006” C=24.8kN,e=0.36,Y=1.7 1.计算径向载荷 垂直面支反力 Fr1V =802.5N, Fr2V=397.5N 水平面支反力 Fr1H = Fr2H =1500N

分 目 录

上 一 页

下 一 页

退 出

角接触轴承的轴向载荷计算

轴向力的确定

Fr 2 M 1

Fd2

Fr2

Fae

Fd1 Fr1

确定Fa: 当 Fae Fd 2 Fd 1 ,轴承1被“压紧”,轴承2被“放松”

Fa1 Fae Fd 2

Fa 2 Fd 2

Fa1 Fd 1

分 目 录

当 Fae Fd 2 Fd 1 ,轴承1被“放松”,轴承2被“压紧”

退 出

滚动轴承的静载荷计算

摆动、转速极低及短期受冲击的轴承会产生塑性变形。 针对失效形式应进行静载荷计算。

基本额定静载荷 : C0 ( Cor , Coa ) 使受载最大的滚动体与滚道接

触中心处引起的接触应力达到一定值(如向心球轴承为4200MPa)的载荷。

当量静载荷:P0

P0 X 0 Fr Y0 Fa

P 1 f P ( X 1 Fr1 Y1 Fa1 )

P2 f P ( X 2 Fr 2 Y2 Fa 2 )

取P=Pmax(P1,P2)

轴承的压力中心

对“1”“2”“6”类深沟球轴承,支点在轴承宽度中点;

分 目 录

对向心推力轴承,支点在压力中心,可简化为轴承宽度中心。

上 一 页

下 一 页

式中 X0、Y0分别为当量静载荷的径向、轴向载荷系数,其值可查 轴承手册。

静载荷校核计算

按轴承静载能力选择轴承 C0≥S0P0

下 一 页

式中 S0为静强度安全系数(表13-8)

退 出

滚动轴承的计算举例

例题:齿轮减速器的高速轴轴承转速4000r/min,采用一对 内径40mm的深沟球轴承,已知轴承径向载荷Fr=2000N, 轴向载荷Fa=900N,预期寿命[Lh]=4000h,试选择轴承型号。 解:1、求当量动载荷P

Fte Fre

50

Fae

50

Fre Fr2V

Fae

则径向载荷

2 Fr1 1500 802.52 1701 N

Fte

Fr1V

Fr 2 15002 397.52 1552N

分 目 录

Fr2H

上 一 页

下 一 页

Fr1H

退 出

滚动轴承的计算举例

2.计算轴向载荷 由手册选轴承型号“32006” C=24.8kN,e=0.36,Y=1.7

3.计算当量动载荷

Fa1 1356 0.80 e Fr1 1701 X 0.4 Y 1.7

Fa 2 456 0.29 e Fr 2 1552

X 1 Y 0

;

P1=fP (X Fr1 +YFa1 ) =1.5 (0.4 1701+1.7 1356)=4478N P2=fPFr2=1.51552=2328N

步骤: 简图: Fr M Fae

分 目 录

上 一 页

下 一 页

退 出

角接触轴承的轴向载荷计算

2 Fr M

Fd2 Fr2

Fae

1

Fd1

Fr1

Fr1、Fr2的确定: 根据力的径向平衡条件,当Fr的大小、作用点已知时,Fr1、 Fr2可确定。

分 目 录

上 一 页

下 一 页

退 出

角接触轴承的轴向载荷计算

派生力的确定

2

Fr M Fae

1

Fd2 Fr2

Fd1 Fr1

派生轴向力Fd1和Fd2的大小可根据表13-7得。

分 目 录

上 一 页

下 一 页

退 出

角接触轴承的轴向载荷计算

压紧、放松的确定

Fr 2 M 1

Fd2

Fr2

Fae

Fd1 Fr1

以轴和与其相配合的轴承内圈为分离体,如达到轴向平衡时,应 满足:Fae Fd 2 Fd 1 当 Fae Fd 2 Fd 1 ,有两种情况: 当 Fae Fd 2 Fd 1 时,则轴有向右窜动的趋势,相当于轴承 1 反之亦然 被“压紧”,轴承 2 被“放松”。

4.计算寿命

106 C 106 24800 10 / 3 Lh ( ) ( ) 13010 h 60n P 60 385 4478 1

分 目 录

上 一 页

下 一 页

退 出

角接触轴承的轴向载荷计算

轴承轴向力Fa——并不完全由外界的轴向作用力Fae产生,而是应该根 据整个轴上的轴向载荷(包括外加轴向载荷Fae和因径向载荷Fr产生的 派生轴向力Fd)之间的平衡条件得出。

Fd1

Fd2

Fd2 Fae

Fd

Fae

正装

反装

分 目 录

上 一 页

下 一 页

退 出

角接触轴承的轴向载荷计算 滚动轴承的寿命计算

Fa / Fr e

根据Fa/ C0=0.0375,在表13-5中介于0.025~0.04之间,对 应的e值0.22~0.24,Y值为2.0~1.8。用线性插值法求Y。

分 目 录

上 一 页

下 一 页

退 出

滚动轴承的计算举例

(2.0 1.8) (0.04 0.0375 ) Y 1.8 1.833 0.04 0.025

P f p ( XFr YFa )

由表13-6,fp=1.3 由表13-5, Fa / Fr 900/ 2000 0.45 初定Y=1.9

可根据样本设定

则Fa / Fr e

得X=0.56,Y=1.9

P 1.3(0.56 2000 1.9 900) 3679N

分 目 录

角接触轴承的轴向载荷计算

选用向心推力轴承“3”或“7”类,需要确定Fr和Fa ,应考虑成对使 正装:面对面安装;反装:背靠背安装。

Fd1 Fae

Fd2

Fd2 Fae

F

正装

反装

Fr1、Fr2——外界作用到轴上的径向力Fr在各轴承上(实际指轴承滚 动体上)产生的径向载荷。

分 目 录

上 一 页

下 一 页

退 出