PCB板工艺流程介绍(37页)

pcb 工艺流程

pcb 工艺流程

《PCB 工艺流程》

PCB(Printed Circuit Board,印刷电路板)是电子产品中不可

或缺的一部分,它连接着各种电子元件,实现了电路的连接和功能实现。

而PCB 的制造过程也是十分复杂的,需要经历数

十道工序才能完成一块完整的电路板。

首先是设计阶段,PCB 的设计需要借助CAD 软件进行电路图

绘制,布局和布线。

在这个阶段需要考虑到电路板的尺寸,焊盘位置,信号传输等因素,设计出合理的电路图。

设计完成后,就可以进入到PCB 的制作流程。

其次是图纸输出和制版。

通过将设计好的电路图输出到薄膜上,再进行光刻、蚀刻等工艺,制作成电路板的图纸,这就是制版的过程。

通过制版,将电路图形成一张张电路板的版图。

接着就是制作基板,经过选材、切割、研磨、钻孔等步骤,将原材料加工成PCB 的基板。

然后是印刷和固化。

借助印刷机将所需的电路图案印刷到基板上,然后通过加热等工艺将印刷的电路图案固化在基板上,形成所需的电路结构。

紧接着是化学镀铜、蚀刻、清洗,这一系列工艺将电路板上的金属层进行处理,形成电路板上的导电路径。

最后是组装和测试。

将已经制作好的PCB 上贴装上各种电子

元件,然后进行焊接,形成完整的电路连接。

接着进行测试,

验证电路板的性能和功能是否符合要求。

通过这些工序,一块完整的PCB 就制造完成了。

PCB 工艺流程是非常复杂的,需要高精度的制作和严格的质量控制。

但正是这些工序的精细和严谨,才能确保PCB 的性能和质量,从而保证电子产品的可靠性和稳定性。

pcb生产流程及工艺

pcb生产流程及工艺PCB,也就是印刷电路板,就像是电子产品的骨骼和经络,把各种电子元件连接起来,让它们能协同工作。

这PCB的生产啊,可是一个相当复杂又有趣的过程。

先来说说这设计环节。

设计师就像个建筑大师,要规划好电路板上每一个元件的位置,每一条线路的走向。

这得考虑好多东西呢,元件之间的电气连接得合理,不能让电流乱串门。

就好比盖房子,各个房间的布局得方便人们生活,电线水管得安排得妥妥当当。

设计师在电脑上用专门的软件画图,画出的线路图那是密密麻麻,可又条理清晰。

这个线路图就像一张藏宝图,指引着后续生产的方向。

设计好之后,就要进入到开料的步骤了。

把大块的覆铜板按照设计要求切成合适的大小。

这就好比把一大块布料按照衣服的尺寸裁剪好一样。

工人师傅操作着机器,那覆铜板就像听话的小娃娃,被切割成一块一块的。

这些小块的覆铜板就是PCB的雏形啦。

接下来是内层线路制作。

这一步就像是在板子上雕刻出一条条细小的道路。

先在覆铜板上涂上一层感光材料,就像给板子穿上了一层特殊的衣服。

然后把设计好的线路图通过光照的方式印在这层感光材料上。

经过化学药水的洗礼,被光照到的地方和没被光照到的地方就有了不同的反应。

没被光照到的地方,感光材料就被去掉了,露出下面的铜箔,而这些露出的铜箔就是我们需要的线路了。

这过程就像是用魔法在板子上画出线路一样神奇。

然后是内层的蚀刻。

把多余的铜箔去掉,只留下我们需要的线路。

化学药水就像一把把小刷子,把不需要的铜箔一点一点地刷掉。

这个时候的PCB已经有了一些线路的模样,但是还不够完善。

做完内层线路和蚀刻后,就到了层压的环节。

如果是多层板的话,就像做千层饼一样,把不同的内层板一层一层地叠起来,中间加上绝缘层,然后用高温高压让它们紧紧地粘在一起。

这个过程需要精确的控制,温度和压力都要恰到好处,不然这“千层饼”就做失败了。

外层线路制作和内层线路制作有点类似,也是通过感光、蚀刻等步骤,把外层的线路做出来。

这个时候的PCB就已经基本成型了,线路都清晰地展现在板子上。

PCB工艺流程分解

13、清洗钻污(desmear):

A、钻孔时会有残渣附在孔壁和基板外表,需对钻孔后的基板进展清洗, 去除残渣;

B、清洗设备同2:

20/37

14、镀铜(Copper plating):

镀铜

A、断面图示说明:

B、镀铜有化学镀铜(沉铜)和电解镀铜两个过程,必需先进展化学 镀铜后再进展电解镀铜;目的为内4层线路导通; C、镀铜方式有两种:水平镀铜和垂直镀铜 〔如图〕:

5/37

三、生产工艺流程图:

( 3 ) 六层板外层制作流程

清洗钻污 化学镀铜 电解镀铜

激光钻孔 钻外层通孔

镀铜 外层线路形成

AOI检查

清洗、枯燥

贴干膜

清洗

去干膜

曝光 显影 蚀刻

6/37

2、1-4-1〔6层〕PCB板制作流程:

( 4 ) 外观及成型制作流程

选择性镀镍镀金

前处理 涂布阻焊剂

丝印 外形加工 目视检查 电测检查 铜面防氧化处理 最终出荷检查

A、断面图示说明:

干膜

B、贴干膜需在无尘室作业(PCB板厂家无尘室级别一般为1万级), 作业员需穿防静电衣、戴防静电帽和防静电手套;

C、干膜贴在板材上,经曝光、显影后,使线路根本成形,在此过程 中干膜主要起到了影象转移的作用,而且在蚀刻的过程中起到了疼 惜线路的作用;〔以高温高压用压膜机将感光干膜附着于基板铜面 上,作为影像转移之介质〕

D、层压后,基板厚度为叠板时的70%;

层压后基板状态

基板修边处理

18/37

12、钻孔(Drilling):

A、断面图示说明:

钻通孔

B、钻孔分为:机械钻孔和雷射开孔;机械钻孔有通孔、埋孔之分; 雷射开孔为盲孔;如以以下图:

pcb制造工艺流程

pcb制造工艺流程PCB(印刷电路板)是电子产品的重要组成部分,用于支撑和连接电子器件。

PCB制造工艺流程主要包括设计、准备、印刷、成型、焊接和测试等步骤。

首先是设计阶段。

在设计阶段,工程师根据电子产品的需求和要求,使用CAD软件进行电路设计。

设计完成后,可以生成Gerber文件作为后续工艺流程的依据。

接下来是准备阶段。

在准备阶段,工程师需要根据设计需求选择合适的基板材料,并将Gerber文件传输给PCB制造工厂。

工厂会根据Gerber文件进行前期工艺准备,包括图形排版、制作工艺板和蚀刻模板等。

然后是印刷阶段。

在印刷阶段,工厂会将准备好的基板放入自动印刷机中。

印刷机会将焊膏沉积在基板上,形成电路的焊盘和焊丝。

印刷完成后,还需要进行光学检测,确保印刷质量符合要求。

接着是成型阶段。

在成型阶段,工厂会使用切割机将大板切割成多个小板。

切割完成后,还需要进行抛丸处理,去除电路板表面的锡渣和污渍。

然后是焊接阶段。

在焊接阶段,工厂会使用自动焊接设备将电子器件和焊盘连接起来。

焊接设备会通过加热和压力的方式,将电子器件的引脚与焊盘熔接在一起。

焊接完成后,还需要进行视觉检测和电气测试,确保焊接连接质量良好。

最后是测试阶段。

在测试阶段,工厂会进行网络测试和功能测试。

网络测试用于检测电路板的连通性和板间短路情况;功能测试则会检测电子产品的各项功能是否正常。

测试完成后,可以标注电路板的序列号和批次号,并进行包装。

总结来说,PCB制造工艺流程包括设计、准备、印刷、成型、焊接和测试等步骤。

通过这些步骤,工厂能够制造出质量可靠的印刷电路板,满足电子产品的需求。

随着科技的不断进步,PCB制造工艺也在不断改进和创新,以提供更好的性能和更高的可靠性。

PCB板生产工艺和制作流程详解

PCB板生产工艺和制作流程详解1. PCB概述PCB(Printed Circuit Board,印刷电路板)是电子元器件的载体,广泛应用于电子设备中。

它通过将导电层与绝缘层的层状结构、金属化孔穴连接导线、表面元器件垫面等工艺,实现了电子元器件的电气连接与机械支撑功能。

本文将详细介绍PCB板的生产工艺和制作流程。

2. PCB板生产工艺PCB板的生产工艺分为以下几个步骤:2.1 制造电路原型在设计PCB板之前,首先需要制造电路的原型。

一般情况下,原型电路板会使用钻石铣床和刀具来切割电路原型。

这个步骤主要是为了验证电路的设计和功能。

2.2 PCB文件设计在验证电路原型无误后,需要使用PCB设计软件进行电路设计。

PCB文件设计包括布局设计和布线设计,其中布局设计是指在PCB板上确定元器件的安装位置和走线方式,而布线设计就是实际进行导线连接的过程。

2.3 压敏膜的制作在PCB板的制作过程中,需要使用一层压敏膜来进行图案的传递。

压敏膜制作的目的是为了防止电路板在制作过程中出现腐蚀和损坏等问题。

2.4 固化剂涂布在图案传递后,需要在印刷的底内表面上涂布上一层固化剂。

固化剂的作用是为了增加PCB板的强度,提高其抗腐蚀性能。

2.5 稀释、固化和清洗在制作PCB板的过程中,还需要进行稀释、固化和清洗等工艺。

稀释剂的作用是为了使涂布的化学物质更加均匀地分布在PCB板上,固化剂则是通过加热使化学物质形成固体,并加强PCB板的结构稳定性。

2.6 钻孔和插孔在完成上述工艺后,需要进行钻孔和插孔的操作。

钻孔的作用是为了将导线连接到PCB板的不同层,插孔则是为了将元器件插入到PCB板上。

2.7 焊接和涂覆在完成钻孔和插孔后,需要进行焊接和涂覆的操作。

焊接是将元器件和PCB板进行电子连接的过程,而涂覆则是为了保护PCB板免受腐蚀和机械损伤。

2.8 组装和测试最后一步是进行组装和测试。

在组装过程中,需要将元器件按照布局设计的位置进行安装,然后进行电气连接和测试。

PCB板制造工艺流程

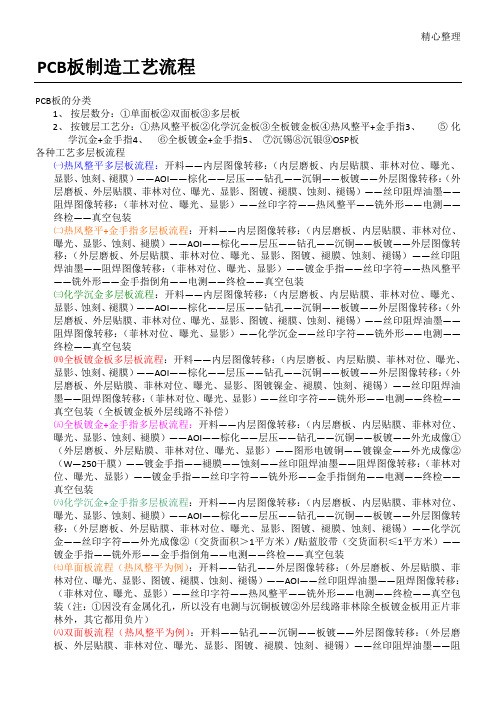

精心整理PCB 板制造工艺流程PCB 板的分类1、 按层数分:①单面板②双面板③多层板2、 按镀层工艺分:①热风整平板②化学沉金板③全板镀金板④热风整平+金手指3、 ⑤化学沉金+金手指4、 ⑥全板镀金+金手指5、 ⑦沉锡⑧沉银⑨OSP 板各种工艺多层板流程㈠热风整平多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨————丝印阻——(外————(外墨——(W ——曝光、显影、蚀刻、褪膜)——AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——化学沉金——丝印字符——外光成像②(交货面积>1平方米)/贴蓝胶带(交货面积≤1平方米)——镀金手指——铣外形——金手指倒角——电测——终检——真空包装㈦单面板流程(热风整平为例):开料——钻孔——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——AOI ——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:①因没有金属化孔,所以没有电测与沉铜板镀②外层线路菲林除全板镀金板用正片菲林外,其它都用负片)㈧双面板流程(热风整平为例):开料——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:因一共两层,所以用电测代替了AOI)㈨OSP多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——(二钻)——铣外形——OSP——终检——真空包装多层板流程的步骤、意义、作用、及注意事项,现以热风整平板+金手指为例。

pcb板加工工艺流程

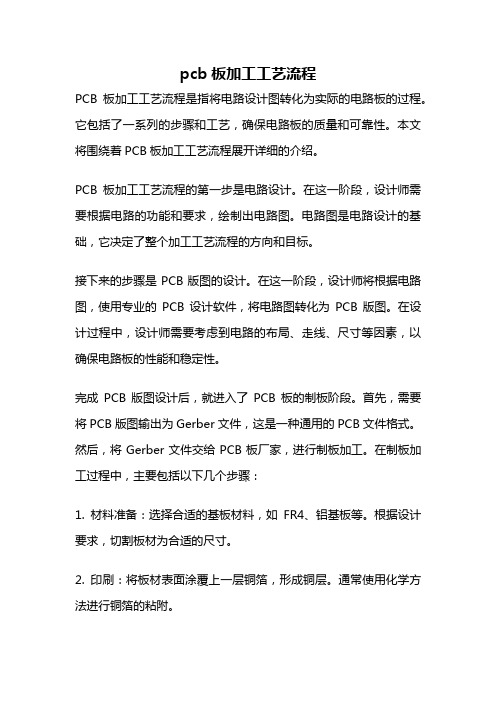

pcb板加工工艺流程PCB板加工工艺流程是指将电路设计图转化为实际的电路板的过程。

它包括了一系列的步骤和工艺,确保电路板的质量和可靠性。

本文将围绕着PCB板加工工艺流程展开详细的介绍。

PCB板加工工艺流程的第一步是电路设计。

在这一阶段,设计师需要根据电路的功能和要求,绘制出电路图。

电路图是电路设计的基础,它决定了整个加工工艺流程的方向和目标。

接下来的步骤是PCB版图的设计。

在这一阶段,设计师将根据电路图,使用专业的PCB设计软件,将电路图转化为PCB版图。

在设计过程中,设计师需要考虑到电路的布局、走线、尺寸等因素,以确保电路板的性能和稳定性。

完成PCB版图设计后,就进入了PCB板的制板阶段。

首先,需要将PCB版图输出为Gerber文件,这是一种通用的PCB文件格式。

然后,将Gerber文件交给PCB板厂家,进行制板加工。

在制板加工过程中,主要包括以下几个步骤:1. 材料准备:选择合适的基板材料,如FR4、铝基板等。

根据设计要求,切割板材为合适的尺寸。

2. 印刷:将板材表面涂覆上一层铜箔,形成铜层。

通常使用化学方法进行铜箔的粘附。

3. 曝光:通过光掩膜和紫外线曝光设备,将Gerber文件中的图形转移到铜箔层上。

曝光后,通过化学处理去除未曝光的部分铜箔。

4. 蚀刻:使用化学溶液将未曝光的铜箔蚀刻掉,只留下曝光过的部分。

这样就形成了电路板上的导线和焊盘。

5. 钻孔:根据设计要求,在电路板上钻孔,并在孔内镀上一层薄的金属,以增加导电性。

6. 焊接:将电路板与元器件进行焊接,形成完整的电路。

焊接方式可以是手工焊接、波峰焊接或表面贴装技术。

7. 检测:对焊接完成的电路板进行严格的检测,确保电路的连通性和质量。

8. 测试:对电路板进行功能测试,验证其性能和可靠性。

完成测试的电路板就可以进行组装和应用了。

在组装过程中,将电路板安装到相应的设备或产品中,使其发挥作用。

PCB板加工工艺流程是一个复杂而精细的过程。

它涉及到多个步骤和工艺,需要专业的技术和经验。

pcb产品工艺流程

pcb产品工艺流程

《PCB产品工艺流程》

PCB(Printed Circuit Board)即印刷电路板,是现代电子产品中不可或缺的一部分。

它是连接电子元件并传导电流的重要组成部分,因此PCB产品的工艺流程对于电子产品的质量和性能至关重要。

PCB产品的工艺流程通常包括以下几个主要步骤:

1. 原材料准备:PCB的原材料主要包括基板、铜箔、绝缘材料等。

在这一步骤中,需要对原材料进行严格的质量检测和挑选,确保其符合产品要求。

2. 图形设计:PCB的图形设计是指根据产品的电路设计图纸进行排线布局、连线布线等操作。

这一步骤需要使用专业的PCB设计软件进行,确保布局合理、连线通畅。

3. 制板工艺:在制板工艺中,需要将设计好的图形转移到基板上,然后通过化学蚀刻、锣线、锣孔等工艺进行加工,形成最终的电路图形。

4. 印制工艺:印制工艺是指在制板好的基板上进行印刷,将必要的电路图形形成在基板上。

常用的印制技术包括丝网印刷、喷墨印刷等。

5. 焊接工艺:焊接工艺是将电子元件焊接到PCB上的关键步

骤。

这一步骤需要使用到焊接设备,确保焊接质量和稳定性。

6. 成品检测:最后一步是对成品PCB进行严格的质量检测。

包括外观检查、电气性能测试等,确保产品符合质量要求。

通过以上几个主要步骤,PCB产品的工艺流程可以完整地实现从设计到成品的全过程控制。

这些工艺步骤不仅需要专业的生产设备和技术人员,还需要严格的质量管理和检验标准,以确保最终产品的质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

激光钻盲孔

B、钻孔后需抽检检查;检查设备为30倍和200倍显微镜; C、需做切片检查,目的为检查钻孔是否露出第二层铜箔; D、特点:激光开孔面积小,密度高,面积通常只有100~150um; DSC基板一般在BGA处盲孔较多; E、实物图示:

NG图片

OK图片

三洋电机DIC东莞事务所

25

C、工艺流程为:黑化——清洗——干燥;在同一条线的设备完成; 设备自动传输;

设备图示 三洋电机DIC东莞事务所

16

16/37

10、预叠板、叠板(Lay Up):

A、断面图示说明:

内层线路

铜箔 半固化片 覆铜箔基材

B、叠板前,需对接着面进行清洁,表面不能附着灰尘;

C、内层线路两表面贴附半固化片,目的为增强基板稳定性,并使 层压时能紧密接触;

27、丝印:

A、无尘室作业,(无尘室级别一般为1万级),作业员需戴防静电帽和 穿防静电衣,室内需进行温湿度管理;

B、作业原理:使用钢网印刷涂布,根据客户印字要求进行印刷;

三洋电机DIC东莞事务所

29

29/37

28、镀镍镀金:

A、断面图示说明:

镀金部分

B、基板上不需要镀金的地方需贴膜保护后,先进行镀镍,然 后进行镀金; C、DSC基板上连接端子铜面上一般会镀金,主要目的为保护 端点及提供良好的导通性能;

蚀刻

28

28/37

26、绿油涂布:

A、断面图示说明:

绿油

B、作业原理:使用钢网印刷涂布,根据客户使其绿油完全硬化;

C、无尘室作业,(无尘室级别一般为1万级),作业员需戴防静电帽和 穿防静电衣,室内需进行温湿度管理;

D、管理项目:避免表面附着污渍,使用钢网每天定时点检;

F、管理项目:1)对开孔后的基板孔径进行检查,进行切片管理 ; 2)钻孔用的钻头需要进行管理,定期对钻头进行点检 ;

13、清洗钻污(desmear):

A、钻孔时会有残渣附在孔壁和基板表面,需对钻孔后的基板进行清洗, 清除残渣;

B、清洗设备同2:

三洋电机DIC东莞事务所

20

20/37

14、镀铜(Copper plating):

绿油

接着剂(半 固化片)

内层线路

铜面防氧 化处理

镀铜

镀金

导通孔 盲孔 内层通孔 1-4-1线路板断面图示

三洋电机DIC东莞事务所

线路L1 线路L2 线路L3 覆铜板基材 线路L4 线路L5 线路L6

8

8/37

1、覆铜板切割(Work Size):

A、覆铜板断面图示:

铜箔

基材

B、基板在投料生产时,会按厂家设计好的图纸要求进行裁剪;不 同厂家根据产品的不同,尺寸也有所变化;

镀铜

清洗、干燥

贴干膜

内层2、5层线路形成

AOI检查

清洗

去干膜

黑化/棕化处理

预叠板

二次层压

叠板

压合

三洋电机DIC东莞事务所

曝光 显影 蚀刻

5

5/37

三、生产工艺流程图:

( 3 ) 六层板外层制作流程

清洗钻污 化学镀铜 电解镀铜

激光钻孔 钻外层通孔

镀铜 外层线路形成

AOI检查

清洗、干燥

贴干膜

清洗

去干膜

六层(1-4-1)PCB板制作流程:

( 1 ) 六层板内层制作流程

覆铜板切割

前处理 内层线路形成

AOI检查

贴干膜 清洗

内层曝光 去干膜

黑化/棕化处理

预叠板

层压

叠板

压合

三洋电机DIC东莞事务所

显影 蚀刻

4/37

三、生产工艺流程图:

( 2 ) 内层2、5层制作流程

清洗钻污 化学镀铜 电解镀铜

开定位孔

钻内层通孔

C:层压时,铜箔上下两表面需垫钢板进行压合;

D、层压后,基板厚度为叠板时的70%;

层压后基板状态

基板修边处理

三洋电机DIC东莞事务所

18

18/37

12、钻孔(Drilling):

A、断面图示说明:

钻通孔

B、钻孔分为:机械钻孔和雷射开孔;机械钻孔有通孔、埋孔之分; 雷射开孔为盲孔;如下图:

盲孔

线路L1 线路L2 线路L3

25/37

22、钻孔( Drilling):

A、断面图示说明:

B、钻L1~L6层通孔;方法同12;

钻通孔

23、清洗钻污( desmear ):

A、原理和方法同13; B、此处清洗要求比较高,因为激光开的盲目面积较小,开孔后污 渍比较难清除,通常清洗完后会进行检查;

三洋电机DIC东莞事务所

26

26/37

18、 L2、L5层表面黑化/棕化处理:

方法和原理同9

19、预叠板、叠板(Lay Up) :

A、断面图示说明: B、方法和原理同10

铜箔 半固化片

20、二次层压(Lamination) :

方法和原理同11

三洋电机DIC东莞事务所

24

24/37

21、激光钻孔/雷射钻孔(Laser ablation):

★将未曝光的干膜洗掉,使影象 显现;

★利于酸性溶液,清除未被干膜 保护的铜箔;

去膜:

★去除表面干膜,线路形成;

三洋电机DIC东莞事务所

23

23/37

16、清洗、干燥:

将蚀刻后的基板进行清洗表面,并进行干燥处理;

17、AOI检查:

A、对内层L2、L5层线路进行短路、断路、残铜的检查; B、检查原理和设备同8

C、使用设备:

投入口

处理中

使用设备自动传输,只需2人作业 D、管理重点:药水的管理、设备定时点检;

三洋电机DIC东莞事务所

药水

10/37

3、贴干膜(Lamination):

A、断面图示说明:

干膜

B、贴干膜需在无尘室作业(PCB板厂家无尘室级别一般为1万级), 作业员需穿防静电衣、戴防静电帽和防静电手套;

PCB板工艺流程介绍

PrintedCircuitBoard印刷电路板

日期:2005.07.08

三洋电机DIC东莞事务所

1/37

介绍内容说明:

★PCB种类 ★PCB使用的材料 ★生产流程图 ★生产工艺介绍 ★多层板图示介绍

三洋电机DIC东莞事务所

2

2/37

一、PCB种类:

PCB板按结构可分为三种:单面板、双面板、多层板;DSC使 用的为多层基板,常用的有四层PCB板、1-4-1、2-4-2多层基板;成 品板厚度一般为:0.6mm~0.8mm。

A、图示说明:

内层L3、L4线路形成

B、作业原理:将保护铜箔的干膜清除; C、设备:清洗线

8、AOI检查:

A、作业原理:利用卤素灯照射板面,对内层线路进行短路、断路、 残铜的检查;对于线路短路的不良,可以进行修理,但是断路的线 路不能进行修理; B、使用设备:

卤素灯照射 板面线路显

示画面

检查设备 三洋电机DIC东莞事务所

镀铜

A、断面图示说明:

B、镀铜有化学镀铜(沉铜)和电解镀铜两个过程,必须先进行化学 镀铜后再进行电解镀铜;目的为内4层线路导通; C、镀铜方式有两种:水平镀铜和垂直镀铜 (如图):

PCB板

水平镀铜:

溶液

三洋电机DIC东莞事务所

21

21/37

垂直镀铜:

PCB板

溶液 D、化学镀铜(沉铜)是通过化学药液处理使板和孔内附上铜;

电解镀铜是以电镀的方式增加铜厚度以达到客户要求;

三洋电机DIC东莞事务所

22

22/37

15、L2、L5线路制作:

L2、L5层线路制作流程:贴干膜——曝光——显影——蚀刻

贴干膜:

★在基板表面贴上一层干膜,作 为图像转移的载体;

曝光:

★经UV光照射,把底片上的线路 转移到贴好干膜的基板上;

显影: 蚀刻:

29、外形加工:

A、按产品设计图纸,将基板切割成多个复合板; B、切割成形后需对基板进行清洁表面并进行干燥处理;

三洋电机DIC东莞事务所

30

30/37

30、目视检查:

A、使用放大镜对基板进行外观检查;

B、目视检查为全数检查;

C、出荷之前进行翘曲检查;

31、电测检查:

目视检查现场

翘曲检查现场

A、使用治具进行导通检查;不同产品选择的测试治具也不同;治具 制作的费用也比较昂贵;

预叠板现场

叠板现场

三洋电机DIC东莞事务所

17

17/37

11、层压(Lamination):

A、以高温高压使其紧密结合,层压时铜箔与接着剂、内层线路之 间不能有缝隙(如有缝隙,在贴装元件过热风炉时高温后基板会起 层分开);

B、加热方式上有电加热,蒸汽加热等;在加压方式上有非真空液 压与真空液压等;

C、技术特点:设备自动切割、半自动切割 D、管理重点:寸法控制;每班前首件测量确认后生产;基板型号

转换时,测量确认; E、覆铜板尺寸:1200mm×1000mm、 1000mm×1000mm

三洋电机DIC东莞事务所

9/37

2、前处理(Prepare treatment):

A、清洗孔内钻污; B、用碱溶液去除铜表面的油污、指印及其它有机污物;然后用 酸性溶液去除铜面氧化层;最后再进行微蚀处理以得到与干膜具 有优良粘附性能的充分粗化的表面;

B、电测检查为全数检查;

C、测试不良种类有:短路、断路、漏电

三洋电机DIC东莞事务所

通孔

埋孔

C、在钻孔前,板面会垫上一层铝板,下面会垫上垫木,目的为避 免钻头直接与板面接触时造成批锋,起一个缓冲作用;