响应曲面法优化啮合同向双螺杆挤出机固体输送段主机功率消耗和固体输送量的研究(Ⅱ)

响应曲面法优化啮合同向双螺杆挤出机固体输送段主机功率消耗和固体输送量的研究

10 2 ) 0 0 9 ( 京 化 工 大 学 机 电工 程 学 院 , 京 北 北

摘要

采 用响 应 曲 面 法 中 B xB h k n方 法设 计 试 验 并 分 析 , 立 了啮 舍 同 向双 螺 杆 挤 出机 固体 输 送 段 功 率 消 o—e n e 建

度 ; 垂直 于螺 杆 轴 线 的截 面 内 , 在 三 个 子输 送 在 存 区 , 物料 在三 个 子输 送 区 的充 满 情 况 与 加 料 口的 而

形 状 和位 置及加 料 量 、 纹 元 件 的导 程 和 螺 杆 转 速 螺 有 关 。孙建 梅等 采 用 试 验 测 定 螺 杆扭 矩 、 送 压 输

伊大龙 , : 等 响应 曲面 法 优 化 啮 合 同 向 双 螺杆 挤 出机 固体 输 送 段 主 机 功 率 消耗 和 固 体输 送 量 的研 究

4 3

响 应 曲 面 法 优 化 啮 合 同 向 双 螺 杆 挤 出 机 固 体 输 送 段 主 机 功 率 消 耗 和 固 体 输 送 量 的 研 究

究 。C C r r . ar 等 认 为啮 合 同向双 螺杆 固体输 送 有 o

两种 机理 , 即沿 螺 槽 方 向 的输 送 以及 在 上 啮 合 区沿 轴 向的正 位移 输送 , 并认 为上 啮合 区 的正 位 移 输 送

定量研 究 , 使数 学模 型更 接 近实 际值 , 笔者 使用 响应

力, 建立 了锥 形 双螺 杆 固体输 送 的理论 模 型 , 性 分 定 析 了锥 形 双螺杆 挤 出机 固体 输送 段影 响 功率 消耗 的

聚丙 烯 ( P : 径 为 3 8m 北京 燕 山石 化公 P )粒 . m,

司;

非等温条件下啮合同向双螺杆挤出过程数值模拟分析

非等温条件下啮合同向双螺杆挤出过程数值模拟分析赵玉莲;李鑫;安琪;黄志刚【摘要】采用SolidWorks建立啮合同向双螺杆三维物理模型,通过改变螺杆挤出机加工聚乳酸时的转速,在非等温的模拟条件下,通过polyflow软件对其进行相应的模拟分析,对比不同转速对聚乳酸加工时产生的影响.结果表明:在非等温条件下,温度在挤出方向上线性增加,并且温度在Z轴截面上沿径向向外逐渐增大.通过对比不同转速下的流场分析,发现随着转速的增大,螺槽内出现较大的温差,当转速达到240 r/min时,聚合物出现部分降解,对生产加工产生影响;对剪切速率场和黏度场的对比分析也进一步验证了两者的相关性.【期刊名称】《食品与机械》【年(卷),期】2019(035)004【总页数】4页(P76-79)【关键词】同向双螺杆挤出机;非等温;转速;剪切速率;黏度;数值分析【作者】赵玉莲;李鑫;安琪;黄志刚【作者单位】北京工商大学材料与机械工程学院,北京 100048;塑料卫生与安全质量评价技术北京市重点实验室,北京 100048;北京工商大学材料与机械工程学院,北京 100048;塑料卫生与安全质量评价技术北京市重点实验室,北京 100048;北京工商大学材料与机械工程学院,北京 100048;塑料卫生与安全质量评价技术北京市重点实验室,北京 100048;北京工商大学材料与机械工程学院,北京 100048;塑料卫生与安全质量评价技术北京市重点实验室,北京 100048【正文语种】中文聚乳酸(PLA)是一种以乳酸为原料且具有良好的生物降解性和生物相容性的环境友好型高分子材料,近年来的研究和应用[1]越来越广泛。

啮合同向双螺杆挤出机作为PLA加工设备之一,被广泛应用于PLA的加工过程中[2]。

而螺杆挤出机的加工工艺[3]参数的变化也影响着聚乳酸产品的质量,基于此对流道的分析就尤为重要,然而由于螺纹流道中真实流动情况复杂,因此多普遍采用数值法[4-6]进行分析求解。

响应曲面设计

响应曲面设计可以用于优化实验过程,通 过调整实验参数,获得最佳的实验结果。

局限性分析

模型依赖性

响应曲面设计依赖于建立的数学模型,如果模型不准确或不合理,会 影响实验结果和优化效果。

实验成本

为了获得准确的实验数据,需要大量实验样本和资源,增加了实验成 本。

适用范围

响应曲面设计适用于具有明确目标函数的实验,对于一些复杂或不确 定的实验系统,其适用性可能有限。

制药工业

在制药工业中,响应曲面设计可 用于优化药物合成的工艺条件, 提高药物的有效性和安全性。

环境工程

在环境工程领域,响应曲面设计可 用于优化污水处理、废气处理等过 程,提高处理效果和资源利用率。

02

响应曲面设计的基本原理

实验设计原理

01

02

03

中心复合设计

以实验中心点为中心,设 计多个实验点,以获取更 全面的实验数据。

数据收集

整理实验数据,确保数据的准确性和 完整性。

数据分析

使用适当的统计分析方法对数据进行 处理和分析,包括拟合模型、检验假 设、优化响应等。

模型验证与优化

模型验证

通过比较实际响应值与模型预测值来验证模型的准确性。如果模型预测值与实际值存在较大偏差,需要对模型进 行修正或重新设计实验。

模型优化

基于统计分析结果,对模型进行优化以获得更好的响应。这可能包括调整实验因素的水平、选择不同的实验设计 方法等。优化后的模型可用于指导实验设计和生产实践。

总结词

利用响应曲面设计优化生物发酵过程,提高 菌体生长和产物生成。

详细描述

在生物发酵过程中,选择合适的培养条件, 如温度、pH、溶氧浓度等,以获得最佳的 菌体生长和产物生成。通过响应曲面设计方 法,确定最优的培养条件组合,提高菌体生 长和产物生成的效率,缩短发酵周期。

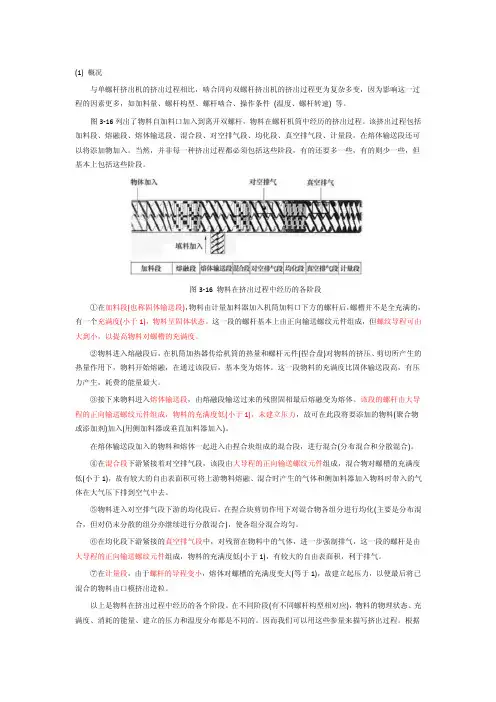

双螺杆挤出过程详解

(1) 概况与单螺杆挤出机的挤出过程相比,啮合同向双螺杆挤出机的挤出过程更为复杂多变,因为影响这一过程的因素更多,如加料量、螺杆构型、螺杆啮合、操作条件(温度、螺杆转速) 等。

图3-16列出了物料自加料口加入到离开双螺杆,物料在螺杆机筒中经历的挤出过程。

该挤出过程包括加料段、熔融段、熔体输送段、混合段、对空排气段、均化段、真空排气段、计量段。

在熔体输送段还可以将添加物加入。

当然,并非每一种挤出过程都必须包括这些阶段,有的还要多一些,有的则少一些,但基本上包括这些阶段。

图3-16 物料在挤出过程中经历的各阶段①在加料段(也称固体输送段),物料由计量加料器加入机筒加料口下方的螺杆后,螺槽并不是全充满的,有一个充满度(小于1),物料呈固体状态。

这一段的螺杆基本上由正向输送螺纹元件组成,但螺纹导程可由大到小,以提高物料对螺槽的充满度。

②物料进入熔融段后,在机筒加热器传给机筒的热量和螺杆元件(捏合盘)对物料的挤压、剪切所产生的热量作用下,物料开始熔融,在通过该段后,基本变为熔体。

这一段物料的充满度比固体输送段高,有压力产生,耗费的能量最大。

③接下来物料进入熔体输送段,由熔融段输送过来的残留固相最后熔融变为熔体。

该段的螺杆由大导程的正向输送螺纹元件组成,物料的充满度低(小于1),未建立压力,故可在此段将要添加的物料(聚合物或添加剂)加入(用侧加料器或垂直加料器加入)。

在熔体输送段加入的物料和熔体一起进入由捏合块组成的混合段,进行混合(分布混合和分散混合)。

④在混合段下游紧接着对空排气段,该段由大导程的正向输送螺纹元件组成,混合物对螺槽的充满度低(小于1),故有较大的自由表面积可将上游物料熔融、混合时产生的气体和侧加料器加入物料时带入的气体在大气压下排到空气中去。

⑤物料进入对空排气段下游的均化段后,在捏合块剪切作用下对混合物各组分进行均化(主要是分布混合,但对仍未分散的组分亦继续进行分散混合),使各组分混合均匀。

双螺杆挤出机课件

5 工作原理

☆ 非啮合型双螺杆挤出机

拖曳流3:同时随着螺杆的旋转 ,在两螺杆的间隙处物料不断受 到搅动并被不断带走而更新(不 论两螺杆的转向如何),产生流 动3。

拖曳环流4:特别是在异向旋转过程中,物料在A处 受到阻碍,产生了流动4。

而所有这些流动形式都增加了对物料的混炼和剪切 作用。

由于这种啮合形式的双螺杆没有自清洁作用,所以

通道。

10

5 工作原理

☆ 啮合型异向双螺杆挤出机

少量物料被拉入两螺杆之间的 径向间隙,受到 螺棱和螺槽间 的研磨和滚压作用,此作用与 压 延机上物料的滚压作用相似 ,称为“压延效应”

由于压延效应,使机筒壁和轴承受力不均匀而局 部受压磨损,故异向旋转的双螺杆只能在较低的 转速下工作。

异向啮合型双螺杆混炼剪切作用较弱,故适用于 热敏料和需要受热时间短的物料的成型。

16

1、温度

☆ 热量来源 温度是双螺杆挤出过程得以进行的重要条件之

一。物料由固态变为粘流态,需要热量。挤出过 程热量的来源有两个: a.机筒外部加热器通过机筒传给物料的热量。 b.物料与物料之间、物料与螺杆、物料与机筒之间 的摩擦热和物料受剪切而生成的热量。

17

1、温度

☆ 温度的调节

加料口:为保证物料顺利加入,必须保持固体的摩 擦性质,故此段机筒不但不要加热,还需要冷却。 在加料口下游,机筒温度则需升高,以便将物料加 热,促使其熔融。

双螺杆挤出过程中机械能和加热器提供的热能不但与双螺杆 挤出机的类型有关,还与螺杆构型和不同的螺杆区段有关。

24

4、能耗

挤出过程能力沿挤压系统的变化示意

25

4、能耗

电机、加热器提供的能量与螺杆直径的关系 26

双螺杆挤出机介绍

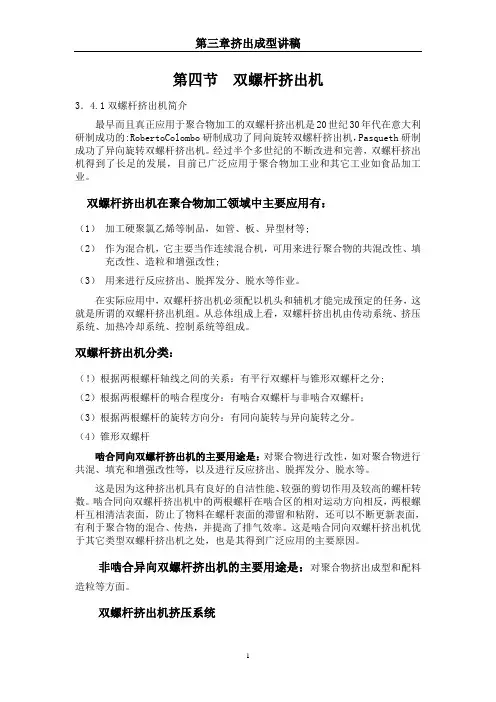

第四节双螺杆挤出机3.4.1双螺杆挤出机简介最早而且真正应用于聚合物加工的双螺杆挤出机是20世纪30年代在意大利研制成功的:RobertoColombo研制成功了同向旋转双螺杆挤出机,Pasqueth研制成功了异向旋转双螺杆挤出机。

经过半个多世纪的不断改进和完善,双螺杆挤出机得到了长足的发展,目前已广泛应用于聚合物加工业和其它工业如食品加工业。

双螺杆挤出机在聚合物加工领域中主要应用有:(1)加工硬聚氯乙烯等制品,如管、板、异型材等;(2)作为混合机,它主要当作连续混合机,可用来进行聚合物的共混改性、填充改性、造粒和增强改性;(3)用来进行反应挤出、脱挥发分、脱水等作业。

在实际应用中,双螺杆挤出机必须配以机头和辅机才能完成预定的任务,这就是所谓的双螺杆挤出机组。

从总体组成上看,双螺杆挤出机由传动系统、挤压系统、加热冷却系统、控制系统等组成。

双螺杆挤出机分类:(!)根据两根螺杆轴线之间的关系:有平行双螺杆与锥形双螺杆之分;(2)根据两根螺杆的啮合程度分:有啮合双螺杆与非啮合双螺杆;(3)根据两根螺杆的旋转方向分:有同向旋转与异向旋转之分。

(4)锥形双螺杆啮合同向双螺杆挤出机的主要用途是:对聚合物进行改性,如对聚合物进行共混、填充和增强改性等,以及进行反应挤出、脱挥发分、脱水等。

这是因为这种挤出机具有良好的自洁性能、较强的剪切作用及较高的螺杆转数。

啮合同向双螺杆挤出机中的两根螺杆在啮合区的相对运动方向相反,两根螺杆互相清洁表面,防止了物料在螺杆表面的滞留和粘附,还可以不断更新表面,有利于聚合物的混合、传热,并提高了排气效率。

这是啮合同向双螺杆挤出机优于其它类型双螺杆挤出机之处,也是其得到广泛应用的主要原因。

非啮合异向双螺杆挤出机的主要用途是:对聚合物挤出成型和配料造粒等方面。

双螺杆挤出机挤压系统双螺杆挤出机的挤压系统是双螺杆挤出机的核心部分。

其作用是把加入的固体或液体物料熔融塑化、混合或进行化学反应,为口模提供定温、定压、定量的熔体,并将在这一过程中产生的气体或液体排除,最后通过口模及后续的辅机,得到合乎质量要求的制品如颗粒料或具有一定形状和尺寸的制品。

响应曲面法优化电解水制氢工艺条件

响应曲面法优化电解水制氢工艺条件Response surface method for optimize process conditionsof electrolyze water to generate hydrogen胡尚举1,戴秀东2,牛 博1HU Shang-ju 1, DAI Xiu-dong 2, NIU Bo 1(1.山西太钢不锈钢精密带钢有限公司,太原 030006;2.山西太钢不锈钢股份有限公司技术中心,太原 030003)摘 要:采用响应曲面法中心复合序贯设计对电解水制氢整个生产工艺过程进行设计并分析了电解液KOH浓度、电解液温度、电解液添加剂K 2Cr 2O 7浓度及其交互作用对生产每立方米氢气耗电的影响。

通过建立关于每立方米耗电的二次多项式数学模型,并对模型进行分析,得出模型拟合性良好。

方差分析表明,电解液KOH浓度、电解液温度、电解液添加剂K 2Cr 2O 7浓度,电解液KOH浓度和电解液温度的交互作用,电解液温度、电解液添加剂K 2Cr 2O 7浓度的交互作用对生产每立方米氢气耗电均存在显著的影响,最终获得优化的工艺参数,该工艺在实际的生产中得到证实合理可行。

关键词:响应曲面;电解液;温度;每立方米耗电中图分类号:TQ151.1 文献标识码:A 文章编号:1009-0134(2018)05-0069-04收稿日期:2017-10-29作者简介:胡尚举(1983 -),男,河北保定人,工程师,硕士研究生,研究方向为电力电子与电气传动。

0 引言在不锈钢退火生产过程中,氢气由于其自身的还原特性,常作为退火炉中的保护气氛。

电解水制氢是目前应用最广泛的技术手段,主要是应用直流电在电解槽内对含有电解质的水溶液进行电解,从而分离出氢气和氧气的过程。

整个生产过程消耗的能源介质主要是电能,面对钢铁行业呈下行趋势,能源日益紧张的现状,降低电解水制氢的电能损耗对于降低吨钢用电成本,提升企业经济效益具有及其重要的意义[7]。

双响应曲面方法在改进产品设计中的应用研究

142

系统工程理论与实践

2001 年 9 月

试验设计时, 在内表中, 因子设计部分采用分辨力为 V 的部分因子试验, 轴向点部分各因素水平为, 外 表中采用部分因子试验, 中心点部分, 内外表中因素水平都取 0Λ 试验设计方法及数据如表 2Λ 表 2 硬度试验设计方法及试验数据

z1 z2 x1 x2 x3

141

双响应曲面方法是通过适当的试验设计, 运用试验结果数据拟合出所要研究的质量特征值 ( 即响应) 的均值模型和方差模型: Λ = Β0 + X ′ Β+ X ′ BX + Ε , Ρ2 = Χ Χ+ X ′ CX + Ε 0 + X ′ 在试验设计时, 运用田口方法当中的交叉表 ( 内外表) 技术, 将不可控因素按因子试验设计方法安排在外表 中, 将可控因素安排在内表中Λ但内表设计方法与田口方法的内表设计方法不同, 采用的是 R SM 中的中心 复合设计 (Cen tra l Com po site D esign, CCD ) , 其中, 因子设计部分采用分辨力为 V 的部分因子试验 [6 ] , 轴 向点部分各因素水平为±Α . 为了保证设计的可旋转性, 一般取 Α =

4

F , 其中为 F 试验设计中因子设计部

分的试验次数Ζ 中心点部分, 内外表中因素水平都取 0, 中心点数一般为 3- 6 个Ζ 2 以试验结果平均值 θ y 作为均值的响应输出变量, 以试验结果方差作为方差 s 的响应输出变量, 拟合出 二阶线性模型分别为: δ = b + X′ δ δ δ Ξ b+ X′ B X , Ξs2 = c0 + X ′ c+ X′ CX θ 0 y δ,c = Χ δ , b = (Β δ, Β δ , …, Β δ ) , c = (Χ δ, Χ δ , …, Χ δ ) , 以及 式中 b0 = Β 0 0 0 1 2 k 1 2 k δ δ δ δ Χ δ … Χ δ 2Β11 Β12 … Β1k 2Χ 11 12 1k δ δ δ δ δ δ Χ … Χ 12 22 2k 1 Β12 Β22 … Β2k 1 Χ δ δ B = ,C = 2 2 δ δ … 2Β δ δ δ … 2Χ δ Β Β Χ Χ

双螺杆挤出机工作原理.

双螺杆挤出机工作原理. 挤出成型工艺是聚合物加工领域中生产品种最多、变化最多、生产率高、适应性强、用途广泛、产量所占比重最大的成型加工方法。

挤出成型是使高聚物的熔体(或粘性流体)在挤出机螺杆的挤压作用下通过一定形状的口模成型,制品为具有恒定断面形状的连续型材。

挤出成型工艺适合于所有的高分子材料。

几乎能成型所有的热塑性塑料,也可用于热固性塑料,但仅限于酚醛等少数几种热固性塑料。

塑料挤出的制品有管材、板材、棒材、片材、薄膜、单丝、线缆包覆层、各种异型材以及塑料与其它材料的复合物等。

目前约50%的热塑性塑料制品是通过挤出成型的。

此外挤出工艺也常用于塑料的着色、混炼、塑化、造粒及塑料的共混改性等,以挤出成型为基础,配合吹胀、拉伸等技术,又发展为挤出一吹塑成型和挤出拉幅成型制造中空吹塑和双轴拉伸薄膜等制品。

可见挤出成型是聚合物成型中最重要的方法。

挤出设备有螺杆挤出机和柱塞式挤出机两大类,前者为连续式挤出,后者为间歇式挤出,主要用于高粘度的物料成型,如聚四氟乙烯、超高分子量聚乙烯。

螺杆挤出机可分为单螺杆挤出机和多螺杆挤出机。

单螺杆挤出机是生产上最基本的挤出机。

多螺杆挤出机中双螺杆挤出机近年来发展最快,其应用日渐广泛。

目前,在PVC塑料门窗型材的加工中,双螺杆挤出机已成为主要生产设备,单螺杆挤出机将被逐步淘汰。

但在其它聚合物的挤出加工中,单螺杆挤出机仍占主导地位。

二者有各自的特点:单螺杆挤出机:●结构简单,价格低。

●适合聚合物的塑化挤出,适合颗粒料的挤出加工。

对聚合物的剪切降解小,但物料在挤出机中停留时间长。

●操纵容易,工艺控制简单。

双螺杆挤出机:●结构复杂,价格高。

●具有很好的混炼塑化能力,物料在挤出机中停留时间短,适合粉料加工。

●产量大,挤出速度快,单位产量耗能低。

在PVC塑料门窗型材生产中,采用双螺杆挤出机与单螺杆挤出机的生产工艺为见页下):可以看出,单螺杆挤出机适合粒料加工,使用的原料是经造粒后的颗粒或经粉碎的颗粒料。

响应面法优化L_型宽幅挤出机头流场的研究

第50卷第2期2023年北京化工大学学报(自然科学版)Journal of Beijing University of Chemical Technology (Natural Science)Vol.50,No.22023引用格式:郭超,焦冬梅.响应面法优化L 型宽幅挤出机头流场的研究[J].北京化工大学学报(自然科学版),2023,50(2):105-111.GUO Chao,JIAO DongMei.Optimization of the flow field of an L⁃shaped wide extruder head by response surface methodol⁃ogy[J].Journal of Beijing University of Chemical Technology (Natural Science),2023,50(2):105-111.响应面法优化L 型宽幅挤出机头流场的研究郭 超 焦冬梅*(青岛科技大学机电工程学院,青岛 266000)摘 要:在宽幅胶片的生产中,只有选择合理的机头结构参数㊁工艺参数才能实现高质㊁高效的生产,故基于数值模拟技术与响应面方法提出了机头流场的多目标优化分析方法㊂以机头出口截面挤出速度均值和标准差为目标函数来研究生产过程中各参数对机头三维非等温挤出流动稳定性的影响规律,基于Fluent 模拟结果,通过单因素试验筛选出对目标函数影响显著的参数,再由Box⁃Behnken 法设计试验,分析显著参数间的交互效应,建立目标函数与各参数之间的回归方程并验证㊂结果表明回归方程预测值与Fluent 模拟值的偏差在允许范围内;获得了满足多目标优化的机头结构及工艺的最优设计点,对最优设计点进行Fluent 模拟试验验证,结果表明在以出口截面挤出速度标准差为表征的挤出质量均匀性要求下,较工厂原有参数模拟得到的生产效率(以出口截面挤出速度均值表征)提高了13.2%,说明Fluent 模拟结合响应面的方法可用于L 型宽幅挤出机头流场的分析及优化,为工业生产提供指导建议㊂关键词:L 型宽幅挤出机头;挤出稳定性;响应面法;回归方程中图分类号:TQ330.4+6 DOI :10.13543/j.bhxbzr.2023.02.013收稿日期:2021-11-29第一作者:男,1995年生,硕士生*通信联系人E⁃mail:jiaodongmei@引 言近年来,随着计算流体力学的发展,通过计算机模拟的方式以及利用数值优化进一步提高挤出机机头流场稳定性的方法越来越受到重视㊂关于运用计算流体力学软件进行流体仿真已有大量研究[1-3],但模拟过程普遍缺乏对非等温模型的涉及,且在优化过程中采用的主要方法仍然是借助设计经验进行优化,得到结果往往耗时长㊁精准度差㊂林丽红等[4]采用经验设计与数值分析相结合的方法对挤出机流道进行设计,改进了阻尼的3个重要结构参数,分析各参数对流道内胶料流动状态的影响,并根据影响规律选定了最终的结构参数㊂梁晨等[5]利用流体计算软件Polyflow 分析了两种熔体在口型内的流动规律,提出增加窄缝区域高度和扩充口模入口的方法,并分析了不同口型流道结构对共挤出产品尺寸㊁速度和压力分布的影响规律㊂Smith 等[6-7]基于衣架式口模熔体的流动机理,结合灵敏度分析和数值模拟的方法,对衣架式口模流道进行了优化设计,使得口模出口处的速度分布和胶料滞留时间更加均匀㊂然而大部分针对机头流场模拟的研究主要以挤出质量为目标,且只能得到各参数间的定性关系,优化目标单一且未建立起关于各参数与优化目标之间的定量数学模型㊂在保证产品质量的前提下实现高效率的生产,需要确定合理的机头结构参数及工艺参数,所以非常有必要在数值模拟的基础上寻求合理的实验方法及手段㊂响应面法是一种用于探究多个变量之间㊁变量与目标函数之间定量关系的常见方法,可由获得的理论方程来对生产进行更有针对性的指导㊂王春林等[8]和彭光杰等[9]利用响应面法探究泵体的叶片及管道参数与泵最高效率之间的定量方程关系,进而得到各参数的最优设计㊂本文利用流体计算软件Fluent,以L 型宽幅挤出机头的三维非等温挤出流体为研究对象,基于单因素试验设计筛选出重要参数,再利用响应面法分析重要参数对反映挤出稳定性的关键目标函数 挤出速度均值及标准差的影响,通过显著性分析确定目标函数的回归方程,建立多目标优化分析过程,确定了挤出速度均值与标准差的最佳匹配点,并得到对应的最优工艺及结构参数,以期为生产提供理论指导㊂1 目标函数定义出口截面挤出速度和速度分布是评价生产效率和挤出质量的关键参数㊂出口截面速度分布不均匀会导致挤出制品壁厚不均㊁制品使用性能下降,因此在生产中如何选取合理的结构及工艺参数,在保证制品质量的前提下提高生产效率是工厂亟待解决的问题之一㊂本文建立了以机头出口截面挤出速度均值V和标准差σ为目标函数的多目标优化过程,其中V与机头的挤出效率相关,σ与产品质量相关,计算式见式(1)㊁(2),其中m为统计点个数,本文中m 为机头出口截面中间层处均匀选取的48个点㊂出口截面挤出速度均值计算公式为V=∑m i=1V im(1)出口截面挤出速度标准差计算公式为σ=∑m i=1(V i-V)m(2)式中,V i为每个统计点的速度㊂2 模型建立2.1 L型宽幅挤出机头流场模型L型机头挤出生产时,胶料从主流道一侧进入机头,通过小流道转向,在与主流道垂直方向上挤出宽幅胶片㊂如图1所示,机头内流场由主流道流场和小流道流场两部分组成,其中小流道流场包括阻尼区㊁压缩区和定型区,流体流场在阻尼区逐渐分布均匀,而压缩区和定型区是出口成型区,最终挤出符合要求的片材㊂流场几何模型的坐标原点建立在入口挤出中心位置,物料的挤出方向为Y方向,物料的填充方向为Z方向㊂本文挤出片材毛坯宽度为1400mm,厚度为3mm㊂由于一端进料且挤出产品幅宽大,故流场中的速度㊁压力不均匀易造成挤出制品均匀性和稳定性差㊂为改善挤出质量,采用如图2所示的阻尼块来调整流场中的压力与速度㊂阻尼块是一个梯形的柱形条,梯形的上底面宽度沿Z方向由靠近入口的w=4mm逐渐增加至与下底面同宽,阻尼块高度沿Z方向由靠近入口的h=9mm逐渐降低至与小流道底部平齐㊂图1 L 型机头流场几何模型Fig.1 Geometric model of the flow field in the L⁃shaped head图2 阻尼块形状Fig.2 Shape of the damping block2.2 网格划分合理的网格数量是保证计算精度和效率的关键㊂图3为网格数量对目标函数V和σ的影响,可以看出在网格数量为90万左右时,V稳定在7.4×10-3m/s左右,σ稳定在2.5×10-4,说明此时网格数对计算结果的影响较小,计算结果稳定,故取网格数量为880562进行后续的模拟分析㊂如图4所示,为了提高阻尼区和机头出口处模拟计算结果的精度,在相应结构处进行网格加密,并采用钻石型网格㊂2.3 数学模型与边界条件本文采用非等温Carreau流变模型,其本构方程为η=η∞+(η0-η∞)(1+λ2γ㊃2)n-12[exp E0R(1T-1T)](3)式中,η为剪切黏度,Pa㊃s;η∞为无穷剪切黏度,Pa㊃s;η0为零剪切黏度,Pa㊃s;λ为松弛时间,s;γ㊃为剪切速率,s-1;n为非牛顿指数;E0为活化能,J/(kg㊃mol);㊃601㊃北京化工大学学报(自然科学版) 2023年图3 网格独立性检验结果Fig.3 Grid independence test results图4 L型机头流场网格Fig.4 Flow field grid of the L⁃shaped headR0为理想气体常量,J/(mol㊃K);T为温度,K;T0为参考温度,K㊂本文所用物料三元乙丙橡胶(EPDM)的非牛顿指数n为0.6,密度为1200kg/m3,比热容C p= 2200J/(kg㊃K),导热系数为0.26W/(m㊃K)㊂模型的边界条件如表1所示㊂表1 模型的边界条件Table1 Boundary conditions of the model模型区域边界条件入口压力入口,温度为120℃出口相对压力为0壁面壁面速度为零,温度保持恒温3 单因素试验设计筛选参数设h为阻尼高度,w为阻尼宽度,p为入口压力,T为壁面温度㊂通过单因素试验分析各参数对目标函数影响的显著性,并确定是否存在对目标函数影响不显著的参数,为参数选择提供依据㊂对上述参数进行Plackett-Burman设计,因素水平设计如表2所示㊂对4个优化设计变量进行筛选,另加7个虚拟变量,每个变量分别定义(+)和(-)2个水平,共进行12次试验以确定每个因素的影响因子㊂根据表3中影响因子的显著性分析,w对目标函数V和σ的影响程度为不显著,因此在下文的响表2 Plackett-Burman设计因子水平Table2 Levels for factors of Plackett-Burman design因素低水平高水平h/mm913.5w/mm28p/MPa1025T/℃7085应面法分析中只考虑h㊁p㊁T这3个关键影响因素㊂其中,阻尼高度h的增大导致胶料在靠近入口侧的挤出量变小,从而影响挤出速度在出口截面的分布;入口压力p的增大导致胶料在流道内的流动加快,从而对V和σ产生影响;壁面温度T对胶料黏度有显著影响,而胶料黏度的变化会导致胶料与流道之间的摩擦力发生变化㊂表3 影响因子的显著性分析Table3 Significance analyses of effect factors 因素VσP值显著性P值显著性h0.1532*0.0321**w0.8652N0.9523Np0.0125**<0.0001***T<0.0001***<0.0001*** N P>0.5,不显著;* P<0.5,一般显著;** P<0.05,显著;*** P<0.01,极显著㊂4 响应面分析及优化响应面法利用合理的试验设计方法并通过试验得到数据,采用多元回归方程拟合因子和响应值之间的函数关系,来指导多变量优化问题㊂通过响应面法建立目标函数V㊁σ与已筛选重要影响参数(阻尼高度h㊁入口压力p㊁壁面温度T)关系的回归方程,并通过优化分析确定各参数的最优设计点㊂4.1 试验设计及各因素交互作用分析采用Box⁃Behnken法,对阻尼高度h㊁入口压力p㊁壁面温度T进行试验设计,以-1㊁0㊁1作为各因素的低㊁中和高水平,变量因素编码及水平见表4㊂试验分析时其他参数保持初始值,非牛顿指数n为0.6,阻尼宽度w为2mm㊂根据试验设计,共需进行17组模拟试验,其中12个试验点是析因点,5个试验点为区域中心点,重复计算用以估算试验误差㊂对模拟试验结果进行回归分析,各因素对V和σ的显著性结果如表5所示㊂㊃701㊃第2期 郭 超等:响应面法优化L型宽幅挤出机头流场的研究表4 试验因素和水平Table 4 Experimental factors and levels水平因素阻尼高度h /mm入口压力p /MPa壁面温度T /℃-191070011.2517.577.5113.52585图5 影响出口截面挤出速度均值V 的因素间交互作用Fig.5 The interaction between factors affecting the mean extrusion velocity V at the exit section表5 V 和σ影响因子的显著性分析Table 5 Significance analysis of influence factorsfor V and σ来源VσF 值P 值显著性F 值P 值显著性回归模型3.600.0428**12.600.0015***A 1.150.4521*1.480.4621*B 13.110.0085***69.190.0307**C 6.690.0361**4.53<0.0001***AB5.200.0367**0.60640.0467**AC 0.00710.9351N 0.91750.0370**BC 0.76100.4119*0.12840.7307N A 22.130.1882*36.460.0005***B 20.99210.3524*0.01440.9077N C 22.570.1531*0.14040.7190N N P >0.5,不显著;* P <0.5,一般显著;** P <0.05,显著;*** P <0.01,极显著㊂ 由表5可知关于V 的回归模型显著,说明此回归方程在回归区域内拟合较好,入口压力(B )对V 的影响极显著,壁面温度(C )对V 的影响显著,阻尼高度(A )对V 的影响一般显著;二次项A 2㊁B 2㊁C 2对试验的影响为一般显著水平;各因素的交互作用中AB 影响显著㊂综合以上因素进行分析,由F 检验可知影响V 的因素主次关系为B >C >A ,即入口压力>壁面温度>阻尼高度㊂同理,由F 检验可知影响σ的因素主次关系为C >B >A ,即壁面温度>入口压力>阻尼高度㊂影响V 的参数间的交互作用如图5所示㊂从图中可以看出,p 的影响较大,在h 和T 处于一定水平时,目标函数V 随着p 的增大而增大;h 对目标函数V 的影响最小,且当h 处于中间水平时,T 对V 的影响程度最显著㊂影响σ的参数间的交互作用如图6所示㊂由图6(a)㊁(b)可知,h 在11.2mm 附近时目标函数σ取得较小值;由图6(c),p 对目标函数σ的影响较大,在h 和T 处于一定水平时,目标函数σ随着p 的增大而增大㊂4.2 回归方程的建立及有效性验证通过模拟数据,利用最小二乘法得到各因素关于目标函数V 和σ的回归方程,再由表5中数据对V 回归方程进行方差分析,可得F =3.60,P <0.05,表明模型具有良好的预测显著性,其中AC 对V 的影响程度不显著,故在回归方程中不考虑该项的影响㊂同理对σ回归方程进行方差分析可知,F =12.60,P <0.05,表明模型具有良好的预测显著性,其中BC ㊁B 2㊁C 2对σ的影响程度不显著,故在回归方程中不考虑这3项的影响,最终得到的方程如式(4)㊁(5)所示㊂V =2.1632×10+9.89×10-1h -6.28×10-1p -6.98×10-1T -1.3×10-2hp +1.4×10-2pT -2.7×10-2h 2+5×10-3p 2+5×10-3T 2(4)σ=4.437×10-3-1.1×10-3h +6.8×10-5p +2.5×10-5T -1.7×10-6hp +2.1×10-6hT +4.2×10-5h 2(5)㊃801㊃北京化工大学学报(自然科学版) 2023年图6 影响出口截面挤出速度标准差σ的因素间交互作用Fig.6 The interaction between factors affecting the standard deviation σof the extrusion velocity at the exit section 为验证建立的二次回归方程的有效性,另取10组试验参数代入方程(4)㊁(5)中,得到目标函数V和σ的预测值,将预测值与Fluent 模拟值进行比较,结果如表6所示㊂表6 V 和σ的预测值和模拟值比较Table 6 Comparison between the predicted and simulated values of V and σh /mm p /MPa T /℃V /(m ㊃s -1)预测值模拟值V 偏差/%σ预测值模拟值σ偏差/%11.251077.58.88×10-38.71×10-31.957.46×10-67.56×10-6-1.32917.5709.63×10-39.72×10-3-0.934.53×10-44.39×10-43.1911.2517.5701.01×10-29.90×10-32.021.56×10-41.49×10-44.711.2517.577.51.22×10-21.18×10-23.392.25×10-42.21×10-41.811.2525851.965×10-21.973×10-2-0.684.62×10-44.74×10-4-2.53917.577.51.176×10-21.12×10-2-2.144.87×10-44.78×10-41.88917.5851.45×10-21.39×10-22.884.93×10-44.99×10-4-1.213.515851.38×10-21.32×10-24.554.08×10-44.21×10-4-3.0913.51577.51.15×10-21.2×10-2-4.173.26×10-43.16×10-43.16917.5751.1×10-21.13×10-2-2.654.79×10-44.70×10-41.91 由表6中数据可知,目标函数V 和σ的预测值与模拟值的偏差均在允许范围(5%)以内,说明该回归方程对实际生产具有指导意义㊂4.3 参数优化及试验验证为找到平衡挤出效率和质量的最佳点的工况参数,以工厂实际生产该制品的质量标准为依据,寻求与之匹配的最优生产效率并确定最优结构和工艺参数㊂其中工厂实际生产中产品质量满足要求的标准如下:挤出制品在厚度方向的尺寸偏差在±4%以内㊂因制品厚度偏差受挤出均匀性影响,经计算可得评价挤出均匀性的指标为目标函数σ不超过2.6×10-4㊂多目标优化的过程如下:以目标函数σ不超过2.6×10-4㊁V 最大为优化目标,获得100组的迭代优化数据,得到最优设计参数为阻尼高度11.15mm,入口压力14.95MPa,壁面温度85℃,此时V 为8.58×10-3m /s,较工厂原有参数模拟得到的V 提高13.2%㊂用最优设计参数模拟得到的出口截面挤出速度云图如图7所示,经计算得σ=2.51×10-4,V =8.37×10-3m /s,与优化结果的偏差分别为3.6%和2.4%,均在偏差允许范围内,表明响应面法优化设计是合理有效的㊂5 结论(1)利用响应面法对高分子流体的挤出工艺条㊃901㊃第2期 郭 超等:响应面法优化L 型宽幅挤出机头流场的研究图7 优化结果试验出口速度分布Fig.7 Exit velocity distribution for optimized result test件进行优化,结果表明影响V的因素主次关系为入口压力p>壁面温度T>阻尼高度h,影响σ的因素主次关系为壁面温度T>入口压力p>阻尼高度h㊂(2)基于Box⁃Behnken法和响应面法建立了L 型宽幅机头出口截面挤出速度均值V和标准差σ与阻尼高度h㊁入口压力p㊁壁面温度T的回归方程,预测值与模拟值的偏差均在5%以内,可以对生产中各参数的选择提供理论依据㊂(3)以出口截面挤出速度标准差σ符合生产要求㊁出口截面挤出速度均值V最大为目标,经过优化设计最终确定最优设计点,在满足出口截面挤出速度标准差的情况下,较工厂原有参数模拟得到的挤出速度均值提高13.2%,对实际生产具有指导意义㊂参考文献:[1] 杨卫民,程源.L型挤出机头中胶料流动的均匀性分析[J].橡胶技术与装备,1991(3):12-17.YANG W M,CHENG Y.Uniformity analysis of rubberflow in L type extruder head[J].China Rubber/PlasticsTechnology and Equipment,1991(3):12-17.(in Chi⁃nese)[2] 吕炜帅,边慧光.基于ANSYS-polyflow宽幅机头流道优化设计与应用[J].机床与液压,2019,47(13):160-164,205.LV W S,BIAN H G.Optimal design and application ofwide head channel based on ANSYS-polyflow[J].Ma⁃chine Tool&Hydraulics,2019,47(13):160-164,205.(in Chinese)[3] 闫普选,吴志勇.厚胶板挤出模流道的数值分析[J].橡塑技术与装备,2009,35(12):5-9.YAN P X,WU Z Y.Numerical analysis of flow channelof thick rubber sheet extrusion[J].China Rubber/Plas⁃tics Technology and Equipment,2009,35(12):5-9.(in Chinese)[4] 林丽红,贾晓艳,马铁军.基于Fluent的橡胶挤出机流道设计[J].中国机械工程,2016,27(7):944-950.LIN L H,JIA X Y,MA T J.Design of extruder flowchannel based on Fluent[J].China Mechanical Engi⁃neering,2016,27(7):944-950.(in Chinese) [5] 梁晨,王磊,姜波,等.基于数值分析的轮胎胶料共挤出口模设计[J].机械工程学报,2013,49(22):103-108.LIANG C,WANG L,JIANG B,et al.Design of tirecompounds coextrusion die based on numerical simulation[J].Journal of Mechanical Engineering,2013,49(22):103-108.(in Chinese)[6] SMITH D E,TORTORELLI D A,TUCKERШC L.Op⁃timal design for polymer extrusion.Part I:sensitivity a⁃nalysis for nonlinear steady⁃state systems[J].ComputerMethods in Applied Mechanics and Engineering,1998,167(3):283-302.[7] SMITH D E,TORTORELLI D A,TUCKERШC L.Op⁃timal design for polymer extrusion.PartⅡ:sensitivity a⁃nalysis for weakly⁃coupled nonlinear steady⁃state systems[J].Computer Methods in Applied Mechanics and Engi⁃neering,1998,167(3):303-323.[8] 王春林,彭海菠,丁剑,等.基于响应面法的消防泵S型叶片改进优化设计[J].机械工程学报,2013,49(10):170-177.WANG C L,PENG H B,DING J,et al.Optimizationfor S⁃type blade of fire pump based on response surfacemethod[J].Journal of Mechanical Engineering,2013,49(10):170-177.(in Chinese)[9] 彭光杰,黄鑫,尤保健.基于响应面法的管道泵优化设计[J].水电能源科学,2021,39(2):138-141.PENG G J,HUANG X,YOU B J.Optimization design ofpipeline pump based on response surface method[J].Water Resources and Power,2021,39(2):138-141.(in Chinese)㊃011㊃北京化工大学学报(自然科学版) 2023年Optimization of the flow field of an L⁃shaped wide extruderhead by response surface methodologyGUO Chao JIAO DongMei *(School of Mechanical and Electrical Engineering,Qingdao University of Science and Technology,Qingdao 266000,China)Abstract :An appropriate choice of the structure and process parameters of the nose is an important step in the effi⁃cient production of high quality wide films.In order to solve this problem,a multi⁃objective optimization analysis method of the nose flow field has been proposed based on numerical simulation technology and the response surface method.Taking the mean and standard deviation of the extrusion velocity of the exit section of the nose as the ob⁃jective function,the influence of various parameters on the stability of the three⁃dimensional non⁃isothermal extru⁃sion flow of the nose in the production process has been studied.Based on Fluent simulation results,the parameters having a significant influence on the objective function were identified by single factor tests,and the Box⁃Behnken method was then used to design the test.The interaction between the significant parameters was analyzed,and the regression equation between the objective function and each parameter was established and verified.The results show that the deviation between the predicted value of the regression equation and the simulated value from Fluent is within the allowable range.Satisfaction multi⁃objective optimization of the nose structure and the optimal design point process was obtained using the Fluent simulation test for the optimal design ing the exit section ex⁃trusion speed standard deviation as the criterion of extrusion quality uniformity,the original parameter simulation of plant production efficiency (given by the average of exit speed characterization)increased by 13.2%.The resultsshow that Fluent simulation combined with Box⁃Behnken experimental design and the response surface method can be used to analyze the flow field of L⁃shaped wide⁃width extruder head and provide guidlines for its use in industrialproduction.Key words :L⁃shaped wide⁃width extruder head;extrusion stability;response surface method;regression equation(责任编辑:吴万玲)㊃111㊃第2期 郭 超等:响应面法优化L 型宽幅挤出机头流场的研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过程 的 因素多 , 加料 量 、 杆构 型 、 料特性 、 作 如 螺 物 操

条件 等 。笔者 应用 响应 曲面 法对双 螺 杆挤 出机 的 固体输送段 单 导程元 件 的粒 料输 送 问题进 行 了研

双螺 杆 挤 出 机 : S 0 3 L M3 / 4型 , 国 L s i 德 ett rz公

法, 拟用 响应 曲面法 进 行 啮 合 同 向双 螺 杆挤 出机 固

体输 送段输 送单 导程 元件袁捷朝 , : 等 响应 曲面法优化 啮合 同向双螺杆挤出机固体输送段主机功率消耗和 固体输送量 的研究 (1 I)

4 9

时, 输送 量 即为加 料量 。变换 不 同升角 的螺 纹 元件 、

同导 程 的螺纹元 件组 合在 计量 和溢 流加料 时 的输 送

能力 进行 了分析 。基 于笔 者前 期对 于粒料 的研究 方

得 到溢 流前 的加料 量 即为该种 工况 下 的当量填 充率

10 0 %的加 料量 。根 据质量 守恒 定律 , 在未 达到 溢流

收 稿 1 :0 10 — 7 3期 2 1—4 0

1 物料 与设 备

1 1 主要 物料 .

与单 螺 杆挤 出机 的挤 出过程 相 比 , 啮合 同 向双

螺杆 挤 出机 的基 础 过程 要 复 杂 得 多 , 为影 响 这 一 因

聚丙烯 ( P 粉料 : 料松密 度 0 4 / L, P) 物 .6g m 堆砌 角2 .6 , 9 0 。 北京燕 山石化公 司 。

送量 的预 测 和 优 化 , 高 能 效 , 约 能 源 。 提 节 关键词 啮 合 同向 双 螺 杆挤 出机 固体 输 送 粉料 输 送 功 率 消耗 固体 输 送 量 响应 曲 面 法

面对 日益增 长 的能源 需求 和地球 上各 种能 源的

综合 前人 对 啮合 同向双螺 杆挤 出机 固体输送 段

机理 和功 率消 耗 的研究 及 实验 结 果 , 者选 定 螺 杆 笔

迅速 消耗 , 在工 业生 产 和 1 3常生 活 中节 约 能源 和 提 高能 源利用 率 已 经成 为 世界 共 识 。在 工 业 生 产 中 , 希望 以最少 的能 源消耗 , 造最多 的产 量 。 创

双 螺杆 挤 出机 自问世 以来 ,在 聚合物 加工 工业 中的应 用 已经 十分 广泛 。而其 中的啮合 型 同向双螺

转速 、 螺杆 当量 填充率 、 纹元 件 的平 均螺旋 升角 作 螺

为对 粉料输 送 的主机 功耗 和输送 量有影 响的主要参 数 进行 研究 。 同时 , 了 在定 性 基 础 上实 现 定 量研 为 究 , 数学模 型更 接近 实际值 , 者使用 响应 曲面法 使 笔

杆 挤 出机更是 以其灵 活 的积木 式 组合 设计 ,优 异 的 分 散及 分布混 合能 力 , 良的 自清 洁效 果 ,较窄 的 优 停 留时 间分布 ,良好 的排气性 能 和较 高 的生 产 能力 等优 点 , 被广 泛 用 于 聚 合 物 配混 包 括 共 混 改 性 、 填 充、 纤维 增强及合 金 化 和 反 应挤 出包 括 单体 聚合 或

段, 单导程螺纹元件粉料输送的功率消耗 和 固体输 送量 的 多因素二 次 多项 式数 学模 型。探 讨 了主要 因素 对功率和

输送 量的影响及其 交互作 用。验证 了模型的有 效性 , 型所预 测的功 率消耗和输 送量 与 实验得到 的数据误 差 小于 模

1% 。利 用 实验 所 得 功 率 和 固体 输 送 量 的 回 归 方程 , 实现 对 啮 合 同向 双 螺 杆挤 出机 固体 输 送段 功 率 消耗 和 固体 输 0 可

13 实验 步骤 .

目前 对于 固体输 送段 中粉 料 的输 送研 究还 比较 少 , 的大多 也 是 定 性 的 分 析 , 量 分 析 的 内容 不 有 定 足, 张沛 等 利 用 啮 合 同 向双 螺 杆 实 验 挤 出 机 , 对 挤 出过程 中不 同操作 条件 下粉 料在螺 纹元 件 中的输 送 特点 、 送 机理和输 送 能力进 行 了实验 研究 , 不 输 对

聚合 物反 应型 改性等 领域 … 。

中的 B x ene 法设 计 实 验 并 分 析 各 因 素对 o —B hkn方 啮合 同向双 螺杆挤 出机 固体输 送段 功率 消耗 和固体

输 送量 的影 响 , 在研 究 的基 础 上对 影 响 因子进 行 优

化 , 降低 功 率消耗 , 高输送 能力 提供依 据 。 为 提

司;

究 , 到 了多 因素 的 固体 输 送 量 和 主机 功 耗 的二 次 得

回归方 程 , 实现 了对 固体 输 送 段 固体 输 送 量 和 主 并

机 功耗 的预测 。

台式 干 燥 箱 : G 2 0— 0 D / 0 0 2型 , 庆 试 验 设 备 重

厂;

天 平 : 海东 方衡 器厂 。 上

48

工程塑料应用

21 , 3 0 1年 第 9卷 。 6期 第

响应 曲面法优化啮合 同向双螺杆挤 出机 固体输送段主机功率 消耗和固体输送量的研究 ( Ⅱ)

袁 捷朝 张 雅琴 罗 兵 伊大 龙 任 峰

( 北京化工大学机电工程学 院,北京 10 2 ) 00 9

摘要

采 用 响应 曲 面 法 ( S 中 B x—Bh kn方 法设 计 实验 并 分 析 , 立 了啮 合 同 向 双 螺 杆 挤 出机 固体 输 送 R M) o ene 建

实验 装 置如 图 1所示 , 先将 物料 干燥 , 对每 种物 料 进行加 料量 标定 。挤 出机 A B段 即为挤 出机 的 固 体 输送段 , 长度 为 I D( 其 O D为螺 杆外径 ) 可 以置换 , 不 同螺旋 升 角 的螺 纹 元件 。实验 过 程 中 , 照设 定 按 值 调节螺 杆转 速 , 行 计量 加 料 , 渐 增 大加 料 量 , 进 逐