基于Moldflow汽车轮罩成型工艺分析

模具优化设计案例-汽车轮罩.ppt

青岛塑料模具 汽车轮罩

MOLDFLOW 分析报告

2001 年 6 月

分析概述

该模具一模成型2个制品,材料为MITSUI J830HVK,在本次分 析中,通过对流动过程与保压过程的模拟分析,确定了浇口位置、 数量及尺寸大小,对冷却系统及翘曲变形未作分析计算。

我们采用MPI/FLOW、MPI/MIDPLANE来进行分析计算。预测型 腔压力分布、温度分布、锁模力大小、熔接痕位置、气穴位置及体 积收缩率。

箭头所指处气 穴将不易排除。 需在该处加顶杆 或镶块

分析结果:锁模力

左图为锁模力—时间 曲线。所需最大锁

模力约为1800T。所 需锁模力较大。由 于制品较大、较薄

(2mm),浇口又较少 的缘故。可增加一

个浇口。

结果 : 保压压力分布

保压压力分布较为 均匀。 圆圈处压力较低。

结果:体积收缩率

收缩不均匀是制 品出现缩痕和翘曲变 形的重要原因之一。 在本例中,体积收缩率 大部分为2.65~4.17%.。

浇口尺寸为1.5*4

方案 – 2(三浇口)

该模具一模成型2个制 品,采用热流道系统, 用红颜色表示。

85mm

浇口尺寸为1.5*2 浇口尺寸为1.2*5*4

1. 模温 2. 熔体温度 3. 注射时间 4. 保压压力

45 Mpa 45 Mpa 20 Mpa

0

工艺参数

: 50.0 deg.C : 230.0 deg.C : 2.2 sec

结果 : 温度分布

最大温度降为 7 degC, 温度 分布均匀.这是由于制品壁 厚均匀(大部分为2mm)。

这意味着表面质量将会得到 保证。

结果 : 压力分布

图示为型腔充满瞬间 的型腔压力分布。从 此结果可成型所需注 射压力和型腔压力降 均匀与否。

汽车注塑模具设计中Moldflow软件应用的价值分析

汽车注塑模具设计中Moldflow软件应用的价值分析作者:刘建华来源:《科技资讯》 2014年第21期刘建华(青岛华涛汽车模具有限公司山东青岛 266000)摘要:铝合金材料在生产时容易发生气孔且成本高,重量偏重等缺陷,因此目前在汽车工业正在大力研究使用塑料制品来代替铝合金材料,减轻汽车重量,提高汽车发动机的性能,并取得了一定成就。

本文主要讲述Moldflow软件在汽车注塑模具设计中的应用,希望能为相关人员带来一些帮助。

关键词:注塑模具 Moldflow软件应用分析中图分类号:TP391.77 文献标识码:A 文章编号:1672-3791(2014)07(c)-0018-01自21世纪开始,CAE在汽车注塑模具的应用逐渐扩大,用来解决设计注塑模具时出现一些问题,Moldflow软件可以帮助设计人员及时发现模具存在的缺陷,优化设计方案。

本文为更好的说明Moldflow软件在汽车注塑模具设计中的应用,先从Moldflow软件及塑件工艺相关知识说起。

1 Moldflow软件及塑件工艺特点MOLDFLOW 软件可以对塑料模具进行防真模拟分析,通过分析结果,可以提前预测模具潜在的缺陷,为模具提供理论上的依据,提高产品的质量,克服了传统设计周期长的特点,提高了开模的成功率。

本文所分析的塑件为汽车安全带上盖零件(如下图1),表面要求光滑,无翘曲、无裂纹等,结构形状复杂,为保证尺寸,需要周口部高度差要严格的要求,其他地方都有非常高的外观要求。

在不影响分析结果的情况下,三维模型经Moldflow软件简化处理,以提高匹配性,将文件导入Moldflow软件新建立的文件中,由于塑件壁薄,选取双面型网络来提高分析的精度,划分功能完成后,再修补网络确保Moldflow软件网络质量满足分析要求。

2 Moldflow软件在汽车注塑模具设计中的应用本文所用材料为为聚甲醛,根据所用材料,Moldflow软件初步选用工艺参数为模温40℃、v/p转换97%,熔体温度设定为220℃,保压时间10s,保压压力为填充压力的80%。

Moldflow软件在汽车零件注塑模具设计中的应用

万方数据枕料2009年第9期总第36卷计算机应用技术・41・求零件重心处为工作平面不允许有浇口或其它痕迹存在,同时指定浇口位置如图2所示,该浇口不满足熔料流动的平衡性,Moldflow分析零件变形量为0.85左右,无法满足要求,零件的翘曲变形趋势如图3所示。

图1汽车安全带上盖零件图2指定浇口位置图3翘曲变形分析发生严重翘曲变形的原凶在于指定浇口处材料太薄,阻碍熔料的流动与填充,流动不平衡,在模具进行保压时无法将压力传送到各个角落,成型注射压力情况如图4所示。

进浇口附近保压时熔料容易在薄壁处冷却,同时模具上下表面温差大,影响零件的保压,易缩水。

为改善翘曲,可更改冷却条件,采用将定模侧冷却温度低于动模侧5度左右的方法,Moldflow分析调整温度后翘曲变形量为o.27如图5所示,符合零件要求。

2.2困气分析零件在成型的过程中,气体如不能及时排出模腔就会产生困气现象,将会影响零件成型以及脱模后的质量。

Moldflow分析零件成型时,困气的位置主要分布在合模线附近,如图6所示,尤其是零件的四个卡扣处困气问题较严重,因此四个卡扣分别在凸凹模侧安装镶件,同理模仁中也做镶件,这样能将产品中大部分的易困气部分解除,达到熔料流动均匀的目的。

图4成型注射压力图5调整温度后翘曲变形分析.2.3熔接痕分析熔接痕是由于来自不同方向的熔料前端部分被冷却,而在结合处未能完全融合而产生的。

熔接痕主要影响外观,严重时对零件强度产生影响。

因此在零件成型的过程中应尽量避免熔接痕,在不可避免的情况下应当尽量将熔接痕推至不受力区,以达到零件的使用寿命要求。

Moldflow分析产生熔接痕的位置如图7所示,主要集中在零件的角落,对外观和强度的影响较小。

图6困气位置图7熔接痕位置万方数据・42・计算机应用技术扔柳2009年第9期总第36卷2.4冷却方式分析3结论注塑模温度对熔料的充模流动,固化定型、生产率以及零件的形状和精度等有着直接影响。

该模具采用对称单循环水路冷却,水管直径8mm。

Moldflow软件在汽车灯具注塑模具设计中的应用

Moldflow软件在汽车灯具注塑模具设计中的应用作者:王晟来源:《科技创新与应用》2017年第16期摘要:为了获得汽车灯具注塑模具最优设计方案,提出一种基于Moldflow软件的汽车灯具注塑模具的设计方法。

详细阐述了Moldflow软件在汽车灯具注塑模具中的设计方法,并进行了模拟实验。

为汽车灯具注塑模具的设计提供了重要的参考依据。

关键词:Moldflow软件;汽车灯具;注塑模具1 概述随着我国汽车产业的迅猛发展,人们对汽车的质量要求也越来越高[1]。

汽车灯具不仅是影响着汽车日常行驶安全的部件,同时也是影响车辆品牌识别性、现代感和个性化的重要部件[2]。

因此,如何提高汽车灯具的设计与制造水平,已经成为当前汽车制造领域中的一个研究热点,受到了越来越多人们的关注。

在汽车灯具注塑模具成型的过程中,如何提高注塑成型的工艺水平是一个复杂的问题[3]。

利用传统方法对汽车灯具注塑模具设计,产品具有次品率高、效率低等缺陷,难以满足汽车生产的实际需要。

随着计算机辅助工程(Computer Aided Engineering,CAE)技术的发展,尤其是Moldflow软件的出现,使汽车灯具注塑模具的设计的整个过程,提供了可靠的保障。

实际上,Moldflow软件被广泛应用于各种注塑模具的设计中。

利用Moldflow软件进行汽车灯具注塑模具设计的过程中,需要选择制作模具的材料,软件自带一个丰富的材料数据库,数据库中包含相应材料的详细数据,可以为汽车灯具注塑模具设计提供详细的指导。

为此,提出一种基于Moldflow软件的汽车灯具注塑模具的设计方法。

2 汽车灯具注塑模具的CAE设计方法汽车灯具注塑模具的CAE设计方法主要包括3个步骤,分别为:(1)根据连续介质力学、塑料加工流变学和热传递学等理论,建立汽车灯具注塑的数学模型。

(2)根据汽车灯具注塑成型过程中的压力场、温度场等参数,建立汽车灯具注塑的定量计算模型。

(3)根据步骤(1)、(2),利用计算机图像处理技术,在计算机显示器上直观、形象地显示汽车灯具注塑成型过程中的动态注塑冷却过程。

基于Moldflow玩具汽车外壳注塑模优化设计

精选PPT

侧浇口的二次分析:

工艺参数设置如图所示,模具温度选择 35ºC,料温选择250ºC,填充控制选择 自动,速度/压力控制转换方式与初次 分析相同,分三次保压,保压时间为4, 12,4。提高保压压力。

19

精选PPT

20

二次分析结果比较:

初次分析:

二次分析:

精选PPT

0-0.5879

21

4

精选PPT

PP材料的简介:

比重:0.9-0.91克/立方厘米 成型收缩率:1.0-2.5% 成型 温度:160-220℃ 干燥条件

聚丙烯是继尼龙之后发展的又一优良树脂品种,它是 一种高密度、无侧链、高结晶必的线性聚合物,具有 优良的综合性能。未着色时呈白色半透明,蜡状;比 聚乙烯轻。透明度也较聚乙烯好,比聚乙烯刚硬。物 料性能 密度小,强度刚度,硬度耐热性均优于低压聚乙 烯,可在100度左右使用.具有良好的电性能和高频绝 缘性不受湿度影响,但低温时变脆,不耐模易老化. 适于 制作一般机械零件,耐腐蚀零件和绝缘零件

课题内容包括:利用CAE软件,对设计塑件进行注塑 成型过程进行充填模拟分析,根据分析结果优化浇注 系统,实现模具的优化设计。

2

精选PPT

玩具汽车外壳塑件的工艺分析:

3

精选PPT

塑件汽车外壳的工艺分析:

从图2-1分析,壁厚均匀,易于填充;汽车外壳属于 外置件,对表面质量和综合机械性能要求较高,这就 要求塑件成型后要有良好的表面光洁度和较小的形状 误差,并具有较高的强度、韧性和抗冲击能力。由于 该塑件面板处有孔,易形成熔接线和应力集中,尤其 是熔接线对塑件的外观质量和机械强度影响较大。壳 体上有销状连接体,根据一般经验,该连接销易出现 短射,而这些位置又恰好是安装位置,必须进行正常 填充。为此材料选择强度高、韧性好、易于加工成型 的热塑性高分子材料——PP。

《基于Moldflow分析的模具预变形技术》

解决了虎皮纹成因,接踵而至的“塑料件注塑成型 后的变形”难题,再次令杨明华和他的团队不得不 再次回到“发现问题—分析问题—解决问题”的应 用模式。而这一次,成都航模由此难题开始着手建 立了自己的标准知识库。

而这背后,离不开Autodesk Simulation Moldflow的 出色表现。

无处遁形的变形

如 此 强 大 的 实 力 背后,缺 不 了“ 软 硬 ”结 合 的 双 管齐下。作为较早一批使用Autodesk Simulation Moldflow的用户之一,成都航模同欧特克公司之间 合作是一路相互成长的过程。“成都航模的CAE分析 室是伴随着Autodesk Simulation Moldflow应用后才 建立起来的。成都航模的CAE分析室担负着为公司 的产品设计和产品开发,提供完善的CAE分析和模 具验证优化等诸多责任。”成都航天模塑股份有限 公司CAE室主任杨明华介绍,正是基于在Moldflow 上的应用合作,奠定了成都航模与欧特克公司之间 的合作基础,并在后来的合作中共同成长。

Autodesk Simulation Moldflow:未来或 将更智能

关于Moldflow软件在汽车灯具注塑模具设计中的应用

关于Moldflow软件在汽车灯具注塑模具设计中的应用发布时间:2022-01-24T02:54:33.181Z 来源:《中国科技人才》2021年第30期作者:闫海昀[导读] 由于汽车领域迅速发展,使汽车质量不断提升,其中汽车灯具也不例外,为有效增强汽车灯具的质量以及性能,便在汽车灯具注塑模具设计中应用了Moldflow软件,给汽车灯具注塑模具设计带来了很大的帮助。

天津斯坦雷电气科技有限公司 300457摘要:由于汽车领域迅速发展,使汽车质量不断提升,其中汽车灯具也不例外,为有效增强汽车灯具的质量以及性能,便在汽车灯具注塑模具设计中应用了Moldflow软件,给汽车灯具注塑模具设计带来了很大的帮助。

因此,本文就着重对Moldflow软件在汽车灯具注塑模具设计中的应用展开了深入研究,并展开模拟实验,以找到汽车灯具生产环节所存在的问题,然后实施熔接线、翘曲以及冷却系统等模拟实验,以显著增强车灯的质量,希望给汽车灯具注塑模具设计和发展带来积极的作用。

关键词:Moldflow软件;汽车灯具;注塑模具设计因为汽车领域发展的十分快速,使得汽车质量越来越强。

灯具属于汽车非常重要的一部分,不仅会影响到汽车的行驶安全,而且还会影响到品牌的识别程度,所以必须加大汽车灯具的设计和制造能力。

要想有效增强汽车灯具注塑模具成型工艺水平,就必须采用先进的技术和设备,从而显著提升产品的质量以及生产效率,全面达到汽车的各种需求。

现阶段最为有效的方法就是利用Moldflow软件在汽车灯具注塑模具设计当中。

在汽车灯具注塑模具设计的时候,最关键的部分就是模具材料的选取,而Moldflow软件正好带有丰富的材料数据库,具有大量的材料数据,能够给汽车灯具注塑模具设计带来很大的帮助。

一、汽车灯具注塑模具的CAE设计通常汽车灯具注塑模具的CAE设计有三个部分,首先,按照连续介质力学、塑料加工流变学以及热传递学等理论成立汽车灯具注塑的数学模型。

基于Moldflow的玩具汽车上盖成型工艺分析_黄薇

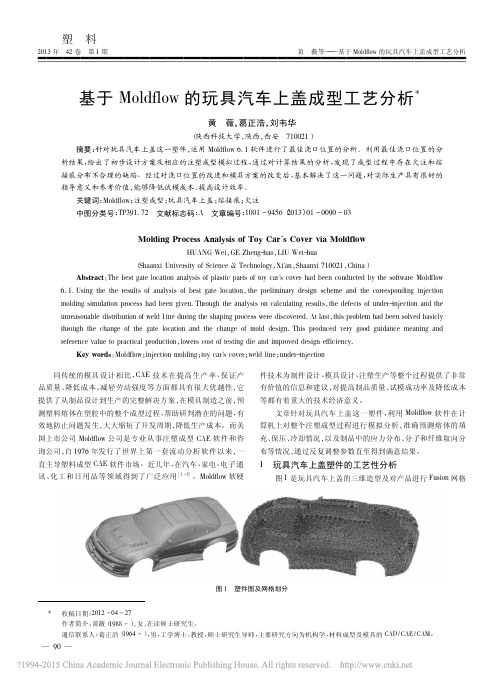

件技术为制件设计、 模具设计、 注塑生产等整个过程提供了非常 有价值的信息和建议, 对提高制品质量、 试模成功率及降低成本 等都有着重大的技术经济意义 。 文章针对玩具汽车上盖这一塑件 , 利用 Moldflow 软件在计 准确预测熔体的填 算机上对整个注塑成型过程进行模拟分析 , 保压、 冷却情况, 以及制品中的应力分布 、 分子和纤维取向分 充、 布等情况, 通过反复调整参数直至得到满意结果 。

2

对最佳浇口位置的分析

MPI 能自动生成最佳浇口位置的相关信息 , 并以图形形式

[6 - 7 ]

显示出最佳浇口所在区域

, 即深色的区域越适合选作浇口 ,

如图 2 所示。从图 2 可以看出最佳浇口位置集中在汽车上盖塑 件靠近车门的部位。考虑到此塑件外形尺寸较大 , 故采用一模 一腔的布局方式。

图2

最佳浇口位置分析

[8 - 11 ]

。

玩具汽车上盖的初步成型仿真 , 其目的在于通过流动分析 的计算, 发现产品成型后的外观质量 、 内在强度、 整体变形等方 根据分析结果可以给出相应的产品设计调整方案 。 面的缺陷, 找到最佳浇口位置的区域中心节点 N5639 ( 车门附近 ) , 并将其 设置为进浇位置, 完成工艺过程参数的设置后 , 进行分析计算。 填充过程中的填充时间 、 最大注射压力、 熔接痕位置、 气穴 位置等的分析结果如图 3 ~ 6 所示。 从图 3 中的圈出处可以发 现, 存 在 欠 注 现 象; 从 图 4 可 知 速 度 与 压 力 的 转 换 点 最 大 为 90. 88 MPa; 从图 5 可以发现, 熔接痕分布于汽车前段薄弱位置 , 降低了强度, 分布不合理; 图 6 中的气穴位置分布处应考虑在模 具相应位置开设排气槽或将顶杆分布在这些位置附近 。