减速器论文

载货汽车双极主减速器设计毕业论文

载货汽车双极主减速器设计毕业论文一、概览随着物流行业的快速发展,载货汽车的需求与日俱增,其性能和设计质量对于运输效率和安全性至关重要。

作为载货汽车的核心部件之一,双极主减速器在车辆动力传输和性能优化方面扮演着举足轻重的角色。

本文旨在深入探讨载货汽车双极主减速器的设计研究,以期提高减速器的性能,满足现代载货汽车的高效、安全、可靠等要求。

本文首先概述了研究背景和意义,介绍了载货汽车双极主减速器在车辆传动系统中的作用及其发展现状。

阐述了研究的主要内容和目标,包括减速器的设计原理、结构特点、性能参数等。

在此基础上,本文的重点是探讨双极主减速器的设计优化方案,以提高其承载能力和传动效率,降低能耗和噪音,并增强其可靠性和耐用性。

文章还将对设计过程中遇到的关键问题和解决方法进行深入剖析,展示研究成果的实用价值和理论意义。

在论文的结构安排上,本文将遵循科学严谨的研究方法和技术路线。

首先进行文献综述,梳理国内外相关研究现状和进展;其次进行理论分析和数学建模,研究双极主减速器的设计理论和优化方法;然后进行实验验证和性能评估,确保设计的减速器的性能和可靠性;最后进行总结和展望,对研究成果进行总结评价,并提出未来研究的方向和展望。

本文的研究成果将为载货汽车双极主减速器的设计提供理论支持和技术指导,对于提高载货汽车的性能和运输效率具有重要意义。

本文的研究成果也可以为其他类型车辆的减速器设计提供参考和借鉴。

本文旨在通过深入研究和实践,推动载货汽车双极主减速器设计的进步和发展。

1. 研究背景及意义随着经济的飞速发展,物流行业在中国乃至全球范围内都呈现出蓬勃发展的态势。

作为物流行业的重要组成部分,载货汽车在其中扮演着至关重要的角色。

它们承载着大量的货物,穿梭于城市的各个角落,为人们的生产和生活提供了便利。

随着物流需求的不断增加,载货汽车的载重、速度、效率等性能要求也在不断提高。

主减速器作为载货汽车传动系统中的重要组成部分,其性能直接影响到整车的动力性、经济性和安全性。

二级减速器毕业设计论文

人生最大的幸福,是发现自己爱的人正好也爱着自己。

济源职业技术学院毕业设计题目二级直齿圆柱齿轮减速器系别机电系专业机电一体化班级机电0808 姓名乔吉培学号08010813指导教师菅毅日期2010年12月设计任务书题目:带式运输机传动系统中的二级直齿圆柱齿轮减速器设计要求:1:运输带的有效拉力为F=2500N2:运输带的工作速度为V=1.7m/s3:卷筒直径为D=300mm5:两班制连续单向运转(每班8小时计算)载荷变化不大室内有粉尘6:工作年限十年(每年300天计算)小批量生产设计进度要求:第一周拟定分析传动装置的设计方案:第二周选择电动机计算传动装置的运动和动力参数:第三周进行传动件的设计计算校核轴轴承联轴器键等:第四周绘制减速器的装配图:第五周准备答辩指导教师(签名):摘要齿轮传动是现代机械中应用最广的一种传动形式它由齿轮、轴、轴承及箱体组成的齿轮减速器用于原动机和工作机或执行机构之间起匹配转速和传递转矩的作用齿轮减速器的特点是效率高、寿命长、维护简便因而应用极为广泛本设计讲述了带式运输机的传动装置--二级圆柱齿轮减速器的设计过程首先进行了传动方案的评述选择齿轮减速器作为传动装置然后进行减速器的设计计算(包括选择电动机、设计齿轮传动、轴的结构设计、选择并验算滚动轴承、选择并验算联轴器、校核平键联接、选择齿轮传动和轴承的润滑方式九部分内容)运用AutoCAD软件进行齿轮减速器的二维平面设计完成齿轮减速器的二维平面零件图和装配图的绘制关键词:齿轮啮合轴传动传动比传动效率目录1、引言 12、电动机的选择 22.1. 电动机类型的选择 22.2.电动机功率的选择 22.3.确定电动机的转速 23、计算总传动比及分配各级的传动比 43.1. 总传动比 43.2.分配各级传动比 44、计算传动装置的传动和动力参数 54.1.电动机轴的计算 54.2.Ⅰ轴的计算(减速器高速轴) 54.3.Ⅱ轴的计算(减速器中间轴) 54.4.Ⅲ轴的计算(减速器低速轴) 64.5.Ⅳ轴的计算(卷筒轴) 65、传动零件V带的设计计算75.1.确定计算功率75.2.选择V带的型号75.3.确定带轮的基准直径dd1 dd2 75.4.验算V带的速度75.5.确定V带的基准长度Ld和实际中心距a 75.6.校验小带轮包角ɑ1 85.7.确定V带根数Z 85.8.求初拉力F0及带轮轴的压力FQ 85.9.设计结果96、减速器齿轮传动的设计计算 106.1.高速级圆柱齿轮传动的设计计算106.2.低速级圆柱齿轮传动的设计计算117、轴的设计 147.1.高速轴的设计147.2.中间轴的设计157.3.低速轴的设计168、滚动轴承的选择209、键的选择 2010、联轴器的选择2111、齿轮的润滑2112、滚动轴承的润滑2113、润滑油的选择2214、密封方法的选取22结论23致谢24参考文献251、引言计算过程及说明国外减速器现状齿轮减速器在各行各业中十分广泛地使用着是一种不可缺少的机械传动装置当前减速器普遍存在着体积大、重量大或者传动比大而机械效率过低的问国外的减速器以德国、丹麦和日本处于领先地位特别在材料和制造工艺方面占据优势减速器工作可靠性好使用寿命长但其传动形式仍以定轴齿轮传动为主体积和重量问题也未解决好最近报导日本住友重工研制的FA型高精度减速器美国Jan-Newton公司研制的X-Y式减速器在传动原理和结构上与本项目类似或相近都为目前先进的齿轮减速器当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展因此除了不断改进材料品质、提高工艺水平外还在传动原理和传动结构上深入探讨和创新平动齿轮传动原理的出现就是一例减速器与电动机的连体结构也是大力开拓的形式并已生产多种结构形式和多种功率型号的产品目前超小型的减速器的研究成果尚不明显在医疗、生物工程、机器人等领域中微型发动机已基本研制成功美国和荷兰近期研制分子发动机的尺寸在纳米级范围如能辅以纳米级的减速器则应用前景远大2、电动机的选择2.1. 电动机类型的选择按已知的工作要求和条件选用Y型全封闭笼型三相异步电动机2.2.电动机功率的选择Pd=Fv/(1000ηηw)由电动机的至工作机之间的总效率为ηηw=η1η23η32η4η5η6η1、η2、η3、η4、η5、η6分别为带的传动、齿轮传动的轴承、齿轮传动、齿轮传动联轴器、卷筒轴的轴承、卷筒的效率则ηηw=0.96³0.993³0.972³0.97³0.98³0.96=0.82Pd=Fv/(1000ηηw)=2500³1.7/1000³0.82=5.2kw2.3.确定电动机的转速卷筒轴的工作转速为nW =60³1000³V/ΠD=60³1000³1.7/300³π=108.28r/min取V带传动比i 1=2 ~4齿轮传动比i2=8~40则总传动比为i总=16~160故电动机转速的可选范围nd=i总³nW=﹙16~160﹚³108.28r/min=﹙1732~17325﹚r/min符合这一范围的同步转速有3000 r/min再根据计算出的容量由参考文献【1】查得Y132s1-2符合条件型号额定功率同步转速满载转速Y132s1-25.5 kw3000r/min2900r/min3、计算总传动比及分配各级的传动比3.1. 总传动比i总=n电动/nW=2900/108.28=26.783.2.分配各级传动比i1为V带传动的传动比 i1的范围(2~4) i1=2.5 i2为减速器高速级传动比i3为低速级传动比i4为联轴器连接的两轴间的传动比 i4 =1i总= i1 i2 i3 i4i2 i3=26.78/2.5=10.71i2=(1.3 i2 i3)1/2=3.7i3=2.94、计算传动装置的传动和动力参数4.1.电动机轴的计算n0=nm=2900r/minP0= Pd =5.2kwT0=9550³P0/n0=9550³5.2/2900=17.12N.m4.2.Ⅰ轴的计算(减速器高速轴)n1=n0/i1=2900/2.5=1160r/minP1=P0³η1=5.2³0.96=4.99kwT1=9550³P1/n1带=9550³4.99/1160=41.1N.m4.3.Ⅱ轴的计算(减速器中间轴)n2=n1/i2=1160/3.7=313.51 r/minP2=P1³η22³η3=4.99³0.992³0.97=4.75kwT2=9550³P2/n2=9550³4.75/313.51=144.57 N.m4.4.Ⅲ轴的计算(减速器低速轴)n3=n2/i3=313.51/2.9=108.11r/minP3=P2³η2³η3³η4=4.75³0.99³0.97³0.97=4.42kwT3=9550³P3/n3=9550³4.42/108.11=390.53 N.m4.5.Ⅳ轴的计算(卷筒轴)n4=n3=108.11r/minP4=P3³η5³η6=4.42³0.98³0.96=4.16kwT4=9550³P4/n4=9550³4.16/108.11=367.41 N.m5、传动零件V带的设计计算5.1.确定计算功率PC=KA²P额=1.1²5.5=6.05 kw5.2.选择V带的型号由PC的值和主动轮转速由【1】图8.12选A型普通V带5.3.确定带轮的基准直径dd1 dd2由【1】表8.6和图8.12 选取dd1=80mm且dd1=80mm>dmin=75mm大带轮基准直径为dd2=dd1³n0/n1=2900³80/1160=200mm按【1】表8.3选取标准值dd2=200mm 则实际传动比ii =dd2/dd1=200/80=2.5主动轮的转速误差率在±5%内为允许值5.4.验算V带的速度V=Π³dd1³n0/60000=12.14m/s在5~25 m/s范围内5.5.确定V带的基准长度Ld和实际中心距a按结构设计要求初定中心距a0=500mmL0=2 a0+∏﹙dd1+dd2﹚/2+﹙dd2-dd1﹚2/4 a0 =1000+∏³280/2+1602/2000=1446.8mm由【1】表8.4选取基准长度Ld=1400mm实际中心距a为a=a0+﹙Ld-L0﹚/2=1000+﹙1400-1446.8﹚/2= 476.6mm5.6.校验小带轮包角ɑ1α=[180°-﹙dd2-dd1﹚/a ] ³57.3°=[180°-﹙200-80﹚/476.6] ³57.3°=165.6°>120°合格5.7.确定V带根数ZZ≥Pc/[P0] =Pc/﹙P0+ΔP0﹚³Kα³KcP0=[1.22+﹙1.29-1.22﹚³﹙2900-2800﹚/﹙3200-2800﹚] =1.24kwΔP0=Kb³n0³﹙1-1/Ki﹚=0.0010275³2900³﹙1-1/1.1373﹚=0.3573kwKL=0.96Kα=0.97Z=6.05/﹙1.24+0.3573﹚³0.97³0.96=4.06圆整得Z=45.8.求初拉力F0及带轮轴的压力FQ由【1】表8.6查得q=0.1kg/mF0=500³Pc2.5/Kα-1﹚/z³V+qV2=113N轴上压力Fq为Fq=2³F³z³sin165.6/2=2³113³4³sin165.6/2=894.93N5.9.设计结果选用4根A-1400GB/T11544-1997的V带中心距476.6mm 轴上压力894.93N 带轮直径80mm和200mm6、减速器齿轮传动的设计计算6.1.高速级圆柱齿轮传动的设计计算6.1.1.选择齿轮材料及精度等级小齿轮选用45号钢调质硬度为220~250HBS大齿轮选用45号钢正火硬度为170~210HBS因为是普通减速器故选用9级精度要求齿面粗糙度Ra≦3.2~6.3μm6.1.2.按齿面接触疲劳强度设计T1=41.1N²m=41100N²mm由【1】表10.11查得K=1.1选择齿轮齿数小齿轮的齿数取25则大齿轮齿数Z2=i2²Z1=92.5圆整得Z1=93齿面为软齿面由【1】表10.20选取Ψd=1由【1】图10.24查得σHLim1 =560 MPa σHLim2 =530 MPa由表【1】10.10查得SH=1 N1=60njLh=60³1160³1³( 10³300³16) =3.34³109N2= N1/ i2=3.34³109/3.7=9.08³108查【1】图10.27知ZNT1=0.9 ZNT2=1[σH]1= ZNT1³σHLim1/SH=0.9³560/1=504 MPa[σH]2= ZNT2³σHLim2/SH=1³530/1 =530 MPa故d1≧76.43³[KT1﹙i2+1﹚/Ψd³i2³[σH]12]1/3=76.43³[1.1³41100³﹙3.7+1﹚/1³3.7³5042]1/3=46.62mmm= d1/Z1=46.62/25=1.86由【1】表10.3知标准模数 m=26.1.3.计算主要尺寸d1=m Z1=2³25=50mmd2=m Z2=2³93=186mmb=Ψdd1=1³50=50mm小齿轮的齿宽取 b2=50mm 大齿轮的齿宽取 b1=55ma=m﹙Z1+Z2﹚/2=2³﹙25+93/2=118m6.1.4.按齿根弯曲疲劳强度校核查【1】表10.13得 YF1 =2.65 YF2=2.18应力修正系数YS查【1】表10.14得 YS1=2.21 YS2=1.79许用弯曲应力[σF]由【1】图10.25查得σFlim1 =210 MPa σFlim2 =190 MPa由【1】表10.10差得 SF=1.3由【1】图10.26查得 YNT1=YNT2=0.9有公式(10.14)可得[σF]1= YNT1³σFlim1/SF =210³0.9/1.3=145.38 MPa[σF]2= YNT2³σFlim2/SF =190³0.9/1.3=131.54 MPa 故σF1 =2KT YF YS/bm2Z1=76.19MPa<[σF]1=145.38MPaσF2 =σF1³YF2³YS2/YF1³YS1=76.19³2.21³1.79/2.65³1.59 =71.53MPa<[σF]2 =131.54MPa所以齿根弯曲强度校核合格6.1.5.检验齿轮圆周速度V=πd1³n1/60000=3.14³50³1160/60000=3.03 m/s由【1】表10.22可知选9级精度是合适的6.2.低速级圆柱齿轮传动的设计计算6.2.1.选择齿轮材料及精度等级小齿轮选用45号钢调质硬度为220~250HBS大齿轮选用45号钢正火硬度为170~210HBS因为是普通减速器故选用9级精度要求齿面粗糙度Ra≦3.2~6.3μm6.2.2.按齿面接触疲劳强度设计T2=144.57N²m=145000N²mm n2=313.51r/min由【1】表10.11查得K=1.1选择齿轮齿数小齿轮的齿数取31则大齿轮齿数Z2=i3²Z1=89.9圆整得Z1=90齿面为软齿面由【1】表10.20选取Ψd=1由【1】图10.24查得σHLim1 =550 MPa σHLim2 =530 MPa由表【1】10.10查得SH=1 N1=60njLh=60³313.51³1³( 10³300³16) =9.03³108N2= N1/ i3=9.03³108/2.9=3.11³108查【1】图10.27知ZNT1=1 ZNT2=1.06[σH]1= ZNT1³σHLim1/SH=1³550/1=550 MPa[σH]2= ZNT2³σHLim2/SH=1.06³530/1 =562 MPa故d1≧76.43³[KT1﹙i2+1﹚/Ψd³i3³[σH]12]1/3=76.43³[1.1³145000³﹙2.9+1﹚/1³2.9³5502]1/3=68.02mmm= d1/Z1=68.02/31=2.2由【1】表10.3知标准模数 m=2.56.2.3.计算主要尺寸d1=m Z1=2.5³31=77.5mmd2=m Z2=2.5³90=225mmb=Ψdd1=1³77.5=77.5mm大齿轮的齿宽取 b2=80mm 小齿轮的齿宽取 b1=85mma=m﹙Z1+Z2﹚/2=2³﹙31+90)/2=151.25m6.2.4.按齿根弯曲疲劳强度校核查【1】表10.13得 YF1 =2.53 YF2=2.22应力修正系数YS查【1】表10.14得 YS1=1.64 YS2=1.79许用弯曲应力[σF]由【1】图10.25查得σFlim1 =210 MPa σFlim2 =190 MPa由【1】表10.10差得 SF=1.3由【1】图10.26查得 YNT1=YNT2=1有公式(10.14)可得[σF]1= YNT1³σFlim1/SF =210³1/1.3=162 MPa[σF]2= YNT2³σFlim2/SF =190³1/1.3=146 MPa故σF1 =2KT YF YS/bm2Z1=85.4MPa<[σF]1=162MPaσF2 =σF1³YF2³YS2/YF1³YS1=85.4³2.22³1.79/2.53³1.64 =81.8MPa<[σF]2 =146MPa所以齿根弯曲强度校核合格6.2.5.检验齿轮圆周速度V=πd1³n1/60000=3.14³77.5³313.51/60000=1.27 m/s 由【1】表10.22可知选9级精度是合适的7、轴的设计7.1.高速轴的设计7.1.1.选择轴的材料及热处理由已知条件知减速器传递的功率属于小功率对材料无特殊要求故选用45号钢并经调质处理7.1.2.按钮转强度估算直径根据表【1】表14.1得C=107~118 P1=4.99Kw又由式 d1≧C³﹙P1/n1﹚1/3d1≧﹙107~118﹚³﹙4.99/1160﹚1/3=17.5~19.35 mm 考虑到轴的最小直径要连接V带会有键槽存在故将估算直径加大3%~5%取为18.03~20.32mm 由设计手册知标准直径为20mm7.1.3.设计轴的直径及绘制草图确定轴上零件的位置及固定方式此轴为齿轮轴无须对齿轮定位轴承安装于齿轮两侧的轴段采用轴肩定位周向采用过盈配合确定各轴段的直径由整体系统初定各轴直径轴颈最小处连接V带d1=20mmd2=27mm轴段3处安装轴承d3=30mm齿轮轴段d4=38mmd5=d3=30mm确定各轴段的宽度由带轮的宽度确定轴段1的宽度B=(Z-1)e+2f(由【1】表8.5得)B=63mm所以b1=75mm;轴段2安装轴承端盖b2取45mm轴段3、轴段5安装轴承由【2】附表10.2查的选6206标准轴承宽度为16mmb3=b5=16mm;齿轮轴段由整体系统决定初定此段的宽度为b4=175mm按设计结果画出草图如图1-1图1-17.2.中间轴的设计7.2.1.选择轴的材料及热处理由已知条件知减速器传递的功率属于小功率对材料无特殊要求故选用45号钢并经调质处理7.2.2.按钮转强度估算直径根据表【1】表14.1得C=107~118 P2=4.75Kw又由式 d1≧C³﹙P2/n2﹚1/3d1≧﹙107~118﹚³﹙4.75/313.51﹚1/3=26.75~29.5 mm 由设计手册知标准直径为30mm7.2.3.设计轴的直径及绘制草图确定轴上零件的位置及固定方式此轴安装2个齿轮如图2-1所示从两边安装齿轮两边用套筒进行轴向定位周向定位采用平键连接轴承安装于齿轮两侧轴向采用套筒定位周向采用过盈配合固定确定各轴段的直径由整体系统初定各轴直径轴段1、5安装轴承d1=30mm轴段2、4安装齿轮d2=35mm轴段3对两齿轮轴向定位d3=42mmd4=35mmd5=d1=30mm确定各轴段的宽度如图2-1所示由轴承确定轴段1的宽度由【2】附表10.2查的选6206标准轴承宽度为16mm所以b1= b5=33mm;轴段2安装的齿轮轮毂的宽为85mmb2取83mm轴段4安装的齿轮轮毂的宽为50mmb4=48mm按设计结果画出草图如图2-1图2-17.3.低速轴的设计7.3.1.选择轴的材料及热处理由已知条件知减速器传递的功率属于小功率对材料无特殊要求故选用45号钢并经调质处理由【1】表14.7查的强度极限σb=650MP再由表14.2得需用弯曲用力[σ﹣1b]=60MPa7.3.2.按钮转强度估算直径根据【1】表14.1得C=107~118 P3=4.42KwT3=390.53 N.mn3=108.11r/min又由式 d1≧C³﹙P3/n3﹚1/3d1≧﹙107~118﹚³﹙4.42/108.11﹚1/3=37.45~41.3 mm 考虑到轴的最小直径要安装联轴器会有键槽存在故将估算直径加大3%~5%取为38.57~43.37mm由设计手册知标准直径为40mm7.3.3.设计轴的直径及绘制草图确定轴上零件的位置及固定方式如图3-1所示齿轮的左右两边分别用轴肩和套筒对其轴向固定齿轮的周向固定采用平键连接轴承安装于轴段2和轴段6 处分别用轴肩和套筒对其轴向固定周向采用过盈配合固定确定各轴段的直径由整体系统初定各轴直径轴颈最小处连接轴承d1=40mm轴段2轴段6处安装轴承d2=d6=45mmd3=53mm轴段4对齿轮进行轴向定位d4=63mm轴段5安装大齿轮d5= 56mm确定各轴段的宽度由联轴器的宽度确定轴段1的宽度选用HL型弹性柱销联轴器由【2】附表9.4查得选HL3型号所以b1取94mm;轴段2安装轴承端盖和轴承由【2】附表10.2查的选6209标准轴承宽度为b2取65mm由整体系统确定轴段3取65mmb4=12.5mm轴段5安装的齿轮轮毂的宽为80mmb5=78mm轴段6安装轴承和套筒b6=38.5mm按设计结果画出草图如图3-17.3.4.按弯扭合成强度校核轴径画出轴的受力图(如图3-2)做水平面内的弯矩图(如图3-3)圆周力 FT= 2T3/d=390530³2/225=3471.38N径向力 Fr=Fttanα=3471.38³0.364=1263.58N支点反力为 FHA=L2FT/﹙L1+L2﹚=3471.38³126/﹙68+126﹚=2254.61NFHc=L1FT/﹙L1+L2﹚=3471.38³68/﹙68+126﹚=1216.77NB-B截面的弯矩 MHB左=FHA³L1=2254.61³68=153313.48 N.mm MHB右=FHC³L2=1216.77³126=153313.02 N.mm 做垂直面内的弯矩图(如图3-4)支点反力为FVA=L2Fr/﹙L1+L2)=1263.58³126/﹙68+126﹚=820.58 NFVc=L1Fr/﹙L1+L2﹚=1263.58³68/﹙68+126﹚=442.90 NB-B截面的弯矩 MVB左=FVA³L1=820.58³68=55806.24N.mmMVB右=FVC³L2=442.90³126=55805.40N.mm做合成弯矩图(如图3- 5)合弯矩 Me左=[﹙MHB左﹚2+﹙MVB左﹚2 ]1/2=[﹙153313.48﹚2+﹙55806.24﹚2] 1/2= 163154.4 N.mmMe右=[﹙MHB右﹚2+﹙MVB右﹚2 ]1/2=[﹙153313.02﹚2+﹙55805.40﹚2] 1/2=163153.68 N.mm求转矩图(如图3- 6)T3=9550³P3/n3=9550³4.42/108.11=390.53 N.m求当量弯矩修正系数α=0.6Me=[﹙M﹚2+﹙αT﹚2]1/2=285534.21 N.mm确定危险截面及校核强度σ eB=Me/W=285534.21/0.1²(50)3=16.26MPa查【1】表14.2得知满足σ≦[σ﹣1b] =60MPa的条件故设计的轴有足够的强度并有一定的余量图3-18、滚动轴承的选择轴型号d(mm)D(mm)B(mm)高速轴62063016中间轴6206306216低速轴62094585199、键的选择由【1】表14.8查得选用A型普通平键轴轴径(mm)键宽(mm)键高(mm)键长(mm)高速轴206660中间轴35108703510840低速轴401288456166810、联轴器的选择低速轴和滚筒轴用联轴器连接由题意选LT型弹性柱销联轴器由【2】附表9.4查得HL3联轴器型号公称扭矩(N²m)许用转速(r/min)轴径(mm)轴孔长度(mm)D(mm)HL36305000406016011、齿轮的润滑采用浸油润滑由于低速级周向速度低所以浸油高度约为六分之一大齿轮半径取为35mm12、滚动轴承的润滑如果减速器用的是滚动轴承则轴承的润滑方法可以根据齿轮或蜗杆的圆周速度来选择:圆周速度在2m/s~3m/s以上时可以采用飞溅润滑把飞溅到箱盖上的油汇集到箱体剖分面上的油沟中然后流进轴承进行润滑飞溅润滑最简单在减速器中应用最广这时箱内的润滑油粘度完全由齿轮传动决定圆周速度在2m/s~3m/s以下时由于飞溅的油量不能满足轴承的需要所以最好采用刮油润滑或根据轴承转动座圈速度的大小选用脂润滑或滴油润滑利用刮板刮下齿轮或蜗轮端面的油并导入油沟和流入轴承进行润滑的方法称为刮油润滑13、润滑油的选择采用脂润滑时应在轴承内侧设置挡油环或其他内部密封装置以免油池中的油进入轴承稀释润滑脂滴油润滑有间歇滴油润滑和连续滴油润滑两种方式为保证机器起动时轴承能得到一定量的润滑油最好在轴承内侧设置一圆缺形挡板以便轴承能积存少量的油挡板高度不超过最低滚珠(柱)的中心经常运转的减速器可以不设这种挡板转速很高的轴承需要采用压力喷油润滑如果减速器用的是滑动轴承由于传动用油的粘度太高不能在轴承中使用所以轴承润滑就需要采用独自的润滑系统这时应根据轴承的受载情况和滑动速度等工作条件选择合适的润滑方法和油的粘度齿轮与轴承用同种润滑油较为便利考虑到该装置用于小型设备选用L-AN15润滑油14、密封方法的选取选用凸缘式端盖易于调整采用闷盖安装骨架式旋转轴唇型密封圈实现密封密封圈型号按所装配轴的直径确定为(F)B25-42-7-ACM(F)B70-90-10-ACM轴承盖结构尺寸按用其定位的轴承的外径决定结论我们的设计是自己独立完成的一项设计任务我们工科生作为祖国的应用型人才将来所从事的工作都是实际的操作及高新技术的应用所以我们应该培养自己市场调查、收集资料、综合应用能力提高计算、绘图、实验这些环节来锻炼自己的技术应用能力本次毕业设计针对"二级圆柱齿轮减速器设计"的要求在满足各种参数要求的前提下拿出一个具体实际可行的方案因此我们从实际出发认真的思考与筛选经过一个多月的努力终于有了现在的收获回想起来在创作过程中真的是酸甜苦辣咸味味俱全有时为了实现一个参数翻上好几本资料然而也不见得如人心愿在制作的过程中遇到了很多的困难通过去图书馆查阅资料上网搜索还有和老师与同学之间的讨论、交流最终实现了这些问题较好的解决由齿轮、轴、轴承及箱体组成的齿轮减速器用于原动机和工作机或执行机构之间起匹配转速和传递转矩的作用在现代机械中应用极为广泛本次设计的是带式运输机用的二级圆柱齿轮减速器首先熟悉题目收集资料理解题目借取一些工具书进行了传动方案的评述选择齿轮减速器作为传动装置然后进行减速器的设计计算(包括选择电动机、设计齿轮传动、轴的结构设计、选择并验算滚动轴承、选择并验算联轴器、校核平键联接、选择齿轮传动和轴承的润滑方式九部分内容)然后用AutoCAD进行传统的二维平面设计完成圆柱齿轮减速器的平面零件图和装配图的绘制通过毕业设计树立正确的设计思想培养综合运用机械设计课程和其他先修课程的理论与生产实际知识来分析和解决机械设计问题的能力及学习机械设计的一般方法和步骤掌握机械设计的一般规律进行机械设计基本技能的训练:例如计算、绘图、查阅资料和手册、运用标准和规范进行计算机辅助设计和绘图的训练通过这次毕业设计的学习和研究我们开拓了视野掌握了设计的一般步骤和方法同时这三年来所学的各种专业知识又得到了巩固同时这次毕业设计又涉及到计算、绘图等让我们又学到很多新的知识但毕竟我们所学的知识有限本设计的好多地方还等待更改和完善致谢短暂的毕业设计是紧张而有效的在掌握了三年所业学的专知识后自己能够综合的运用并能完成自己和同学拟订的毕业设计这也是对自己所学专业知识的考察和温习虽然这是第一次全面的从完成由构思到设计完成我从中也学到了很多综合运用了课本知识再加上实际生产所用到的一些设计工艺认真的对自己设计的数据进行计算和核对严格按照设计的步骤和自己已经标出的设计过程来进行计算这些都是自己在设计中所能获得的好处虽然在计算的过程中也遇到了很多在课本中没有遇到过的问题这些都是在实际生产中所要考虑到的细节问题而自己往往都会遗漏这样的设计但在毕业设计指导老师高清冉老师指导下她给出我们在设计中必须及在实际中所要考虑到的细节的讲解使我体会到了理论联系实践的重要性另外在设计的过程中需要用大量的数据而这些数据都是计算得来的因此需要翻阅大量的相关设计的文献所以我在学校图书馆里认真的查阅并记录了数据再进行数次的核对最终有了正确的设计数据毕业设计能够顺利的完成与高老师的指导是分不开的遇到的问题和自己不能设计的步骤都是在高老师的讲解下得到满意的答案从而加快了自己设计的进度和设计的正确性、严谨性对学校要求的设计格式高老师也反复的检查每一个格式和布局的美观这样我们才能设计出符合标准的设计时间就这样在自己认真设计的过程中慢慢的过去了几周的时间过的是有效和充实的到最后看到自己设计的题目完成后心情是非常喜悦的因为这凝结了自己辛苦的劳动和指导老师的指导所以说这次和同学完成设计收获甚多最后在对高老师感激的同时也要对在百忙中认真评阅我们设计的学院领导表示感谢你们丰富的专业知识能给我们提出很多可行的方案所以我由衷的表示谢意!参考文献【1】陈立德机械设计基础.第3版.高等教育出版社出版2007【2】陈立德机械设计课程设计.第3版.高等教育出版社2007【3】杜白石机械设计课程设计.西北农林科技大学机电学院2003【4】龚桂义机械设计课程设计指导书.北京:高等教育出版社1996【5】吴宗泽机械设计课程设计手册.第2版. 北京:高等教育出版社1999【6】朱文坚机械设计课程设计.第2版.华南理工大学出版社2004【7】汪朴澄机械设计基础.第1版.人民教育出版社出版1977????????1济源职业技术学院毕业设计II1济源职业技术学院毕业设计12。

减速器优化设计论文

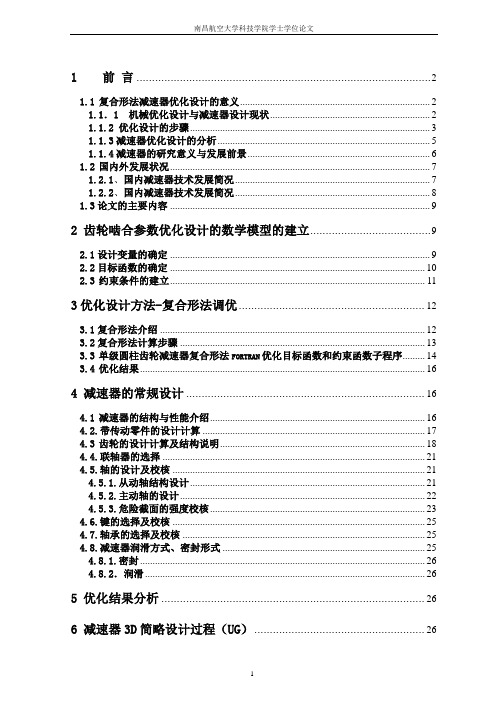

1 前言 (2)1.1复合形法减速器优化设计的意义 (2)1.1.1 机械优化设计与减速器设计现状 (2)1.1.2优化设计的步骤 (3)1.1.3减速器优化设计的分析 (5)1.1.4减速器的研究意义与发展前景 (6)1.2国内外发展状况 (7)1.2.1、国内减速器技术发展简况 (7)1.2.2、国内减速器技术发展简况 (8)1.3论文的主要内容 (9)2 齿轮啮合参数优化设计的数学模型的建立 (9)2.1设计变量的确定 (9)2.2目标函数的确定 (10)2.3约束条件的建立 (11)3优化设计方法-复合形法调优 (12)3.1复合形法介绍 (12)3.2复合形法计算步骤 (13)3.3单级圆柱齿轮减速器复合形法FORTRAN优化目标函数和约束函数子程序 (14)3.4优化结果 (16)4 减速器的常规设计 (16)4.1减速器的结构与性能介绍 (16)4.2.带传动零件的设计计算 (17)4.3齿轮的设计计算及结构说明 (18)4.4.联轴器的选择 (21)4.5.轴的设计及校核 (21)4.5.1.从动轴结构设计 (21)4.5.2.主动轴的设计 (22)4.5.3.危险截面的强度校核 (23)4.6.键的选择及校核 (25)4.7.轴承的选择及校核 (25)4.8.减速器润滑方式、密封形式 (25)4.8.1.密封 (26)4.8.2.润滑 (26)5优化结果分析 (26)6减速器3D简略设计过程(UG) (26)6.1.减速器机盖设计 (26)6.2减速器机座设计 (28)6.3轴的设计 (28)6.3.1传动轴的设计 (28)6.3.2齿轮轴的设计 (29)6.4齿轮的设计 (30)6.5轴承的设计(以大轴承为例) (32)6.5减速器的装配(其它零部件说明省略) (33)7 总结 (34)8 参考文献 (35)9 致谢 (36)1 前言1.1 复合形法减速器优化设计的意义1.1.1 机械优化设计与减速器设计现状机械优化设计是在电子计算机广泛应用的基础上发展起来的一门先进技术。

毕业设计(论文)-行星轮系减速器设计[管理资料]

![毕业设计(论文)-行星轮系减速器设计[管理资料]](https://img.taocdn.com/s3/m/5371fe25b9f3f90f77c61b64.png)

第一章概述行星轮系减速器较普通齿轮减速器具有体积小、重量轻、效率高及传递功率范围大等优点,逐渐获得广泛应用。

同时它的缺点是:材料优质、结构复杂、制造精度要求较高、安装较困难些、设计计算也较一般减速器复杂。

但随着人们对行星传动技术进一步的深入地了解和掌握以及对国外行星传动技术的引进和消化吸收,从而使其传动结构和均载方式都不断完善,同时生产工艺水平也不断提高,完全可以制造出较好的行星齿轮传动减速器。

根据负载情况进行一般的齿轮强度、几何尺寸的设计计算,然后要进行传动比条件、同心条件、装配条件、相邻条件的设计计算,由于采用的是多个行星轮传动,还必须进行均载机构及浮动量的设计计算。

行星齿轮传动根据基本够件的组成情况可分为:2K—H、3K、及K—H—V三种。

若按各对齿轮的啮合方式,又可分为:NGW型、NN型、WW型、WGW型、NGWN型和N型等。

我所设计的行星齿轮是2K—H行星传动NGW型。

第二章原始数据及系统组成框图(一)有关原始数据课题: 一种自动洗衣机行星轮系减速器的设计原始数据及工作条件:使用地点:自动洗衣机减速离合器内部减速装置;传动比:p i=输入转速:n=2600r/min输入功率:P=150w行星轮个数:n=3w内齿圈齿数z=63b(二)系统组成框图洗涤:A 制动,B 放开,运动经电机、带传动、中心齿轮、行星轮、行星架、波轮脱水:A 放开,B 制动,运动经电机、带传动、内齿圈(脱水桶)、中心齿轮、行星架、波轮与脱水桶等速旋转。

自动洗衣机的工作原理:见图第三章减速器简介减速器是一种动力传达机构,利用齿轮的速度转换器,将马达的回转数减速到所要的回转数,并得到较大转矩的机构。

减速器降速同时提高输出扭矩,扭矩输出比例按电机输出乘减速比,但要注意不能超出减速器额定扭矩。

降速同时降低了负载的惯量,惯量的减少为减速比的平方。

一般的减速器有斜齿轮减速器(包括平行轴斜齿轮减速器、蜗轮减速器、锥齿轮减速器等等)、行星齿轮减速器、摆线针轮减速器、蜗轮蜗杆减速器、行星摩擦式机械无级变速机等等。

减速器箱体的加工工艺及夹具毕业设计论文

减速器箱体的加工工艺及夹具毕业设计论文一、引言减速器是广泛应用于机械传动系统中的一种装置,它能够减小输入轴转速并增加输出轴扭矩,从而实现传动系统的变速和精确控制。

减速器箱体作为减速器的主要构件之一,承载着所有零部件的实际运行和传递力的重要作用。

因此,减速器箱体的加工工艺和夹具设计将直接影响减速器的性能和质量。

针对这一问题,本论文将对减速器箱体的加工工艺和夹具进行研究和探讨。

二、减速器箱体的加工工艺1.准备工作:包括对加工工具和设备的准备、原材料的选取和准备、加工工艺流程的制定等。

2.下料与锯切:按照设计图纸要求,对原材料进行下料和锯切,以得到箱体所需的各个零部件。

3.零件加工:对下料后的零部件进行加工,包括铣削、钻孔、车削等工序,以获得符合设计要求的精确尺寸和形状。

4.零件组装:将加工好的各个零部件按照设计要求进行组装,采用适当的连接方式(如螺栓连接、焊接等),确保箱体的稳固性和密封性。

5.表面处理:对于减速器箱体外表面的处理,可以采用喷涂、电镀、抛光等方式,以增强箱体的耐腐蚀性和美观性。

6.零件检验:对于加工好的箱体零部件进行检验,主要包括尺寸精度、形状公差、装配合格性等方面的检验,以确保箱体的质量。

7.最终组装和调试:将经过检验合格的零部件进行最终组装,并进行调试和测试,确保减速器箱体的性能和功能达到设计要求。

三、减速器箱体加工工艺中的夹具设计夹具是加工工艺中的重要辅助工具,它能够固定工件、定位、限制运动和提高加工稳定性。

在减速器箱体加工过程中,夹具的设计对于保证加工质量和提高生产效率起到关键作用。

以下是减速器箱体加工工艺中常用的夹具设计方法:1.定位夹具:定位夹具主要用于将待加工的零部件正确的位置上,确保加工精度和减小误差。

常用的定位夹具有平行销、固定块、定位板等。

2.夹持夹具:夹持夹具用于将工件固定在加工设备上,以保证加工过程的稳定性和安全性。

常用的夹持夹具有机械夹具、液压夹具、气动夹具等。

毕业设计论文----减速器毕业设计

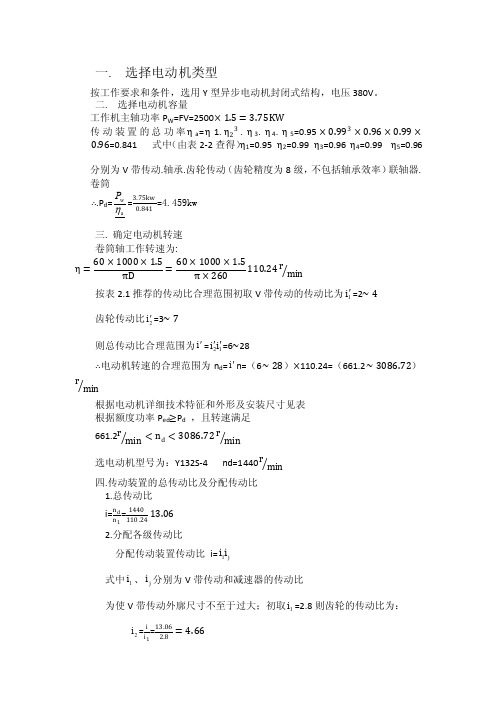

一. 选择电动机类型按工作要求和条件,选用Y 型异步电动机封闭式结构,电压380V 。

二. 选择电动机容量工作机主轴功率P W =FV=2500×1.5=3.75KW传动装置的总功率ηa =η1.η23. η3. η4. η5=0.95×0.993×0.96×0.99× 0.96=0.841 式中(由表2-2查得)η1=0.95 η2=0.99 η3=0.96 η4=0.99 η5=0.96分别为V 带传动.轴承.齿轮传动(齿轮精度为8级,不包括轴承效率)联轴器.卷筒∴.P d =w aP η=3.75kw0.841=4.459kw三. 确定电动机转速 卷筒轴工作转速为:η=60×1000×1.5πD =60×1000×1.5π×260110.24r min按表2.1推荐的传动比合理范围初取V 带传动的传动比为1i '=2∼4 齿轮传动比2i '=3∼7则总传动比合理范围为i '=21i i ''=6∼28∴电动机转速的合理范围为n d =i 'n=(6∼28)×110.24=(661.2∼3086.72)r min根据电动机详细技术特征和外形及安装尺寸见表 根据额度功率P ed ≥P d ,且转速满足 661.2r min <n d <3086.72r min 选电动机型号为:Y132S-4 nd=1440r min 四.传动装置的总传动比及分配传动比 1.总传动比 i=n d n 1=1440110.2413.062.分配各级传动比分配传动装置传动比 i=1j i i式中1i 、j i 分别为V 带传动和减速器的传动比为使V 带传动外廓尺寸不至于过大;初取1i =2.8则齿轮的传动比为: 2i =i i 1=13.062.8=4.66五.计算传动装置的运动和动力参数(1)各轴功率按工作机所需功率及传动效率进行计算 各轴的功率为:I 轴输入功率:I P 入=P d .η1=4.459×0.95=4.23kwII 轴输入功率:II P 入=I P 入.η2.η3=4.23×0.99×0.96=4.02kw III 轴输入功率:III P 入= II P 入.η2.η4=4.02×0.99×0.99=3.94KW (2)各轴的转速: I 轴的转速:n 1 =n i 1=14402.8=514.29r min II 轴的转速:n 2 =n 1i 1514.294.66=110.36r minIII 轴的转速:n 3=n 2=110.36r min(3)各轴的转矩为:I 轴的输入转矩 T 1=T d .i 1.η1=29.57×2.8×0.95=78.66N.mII 轴的输入转矩 T 2=T 1.i 2.η2.η3=78.66×4.66×0.99×0.96=348.37N.m III 轴的输入转矩 T3=T 2.η2η4=348.37×0.99×0.99=341.44N.m设计V 型带1.确定计算功率P CPC=K A .P ,已知P=5.5kw ,查表得K A =1.2 则P C =6.6kw2.选择带型 根据计算功率P C =6.6kw 和小带轮转速n 1=n d =1440r/min 查表得选A 型带3.确定V 带轮基准直径查表知A 型带的d min =75mm i=2.8 ε=0.02 n 2=14402.8=514.29r/minD d2 =n1n 2d d1 1−ε =2.8×100 1−0.02 =274.4查表 取dd1=100mm dd2=280mm 4.验算带速: V=πd d1n 160×1000π×100×144060×1000=7.54m/s5.确定带的基准长度L d 和中心距a按设计要求, 初取中心距 a 0=450mm ,符合0.7(d d1+d d2)<2(d d1+d d2) 即262.08<a 0<748.8 计算V 带的基准长度L 0 L 0=2a0+π2 (d d1+d d2)+(d d2−d d1)24a 0=2×450+π2(100+274.4)+(274.4−100)24×450=1504.708mm ≈1505mm 查表得L d =1550mm 计算实际中心距 a ≈a 0+L d −L 02=450+1550−15052=472.5mma min =a-0.015L d =472.5-0.015×1550=449.25mm a max =a+0.03L d =472.5+0.03×1550=519mm 6.验算小带轮包角 1 =1800−d d1−d d2a×57.30=1800−(274.4−100)472.5×57.30=158.850 ≈15907.确定V 带根数查表得:P 0=1.32kw △P 0=0.17kw K α=0.95 K L =0.98Z=Pc P 0=P Cp0+△P 0= 6.61.32+0.17 ×0.95×0.98=4.76所以Z=5根8.确定单根V 带的初拉力 F 0=500P C ZV2.5K α−1 +qV 2=500×6.65×7.54 2.50.95−1 +0.1×7.542=148.5N9.带传动作用在带轮轴上的压力F 0=2ZF 0sinα12=2×5×148.5×sin15902=1460N10.带轮结构设计设计斜齿轮大带轮n 2= 514.29r min ,即为减速器中的小齿轮转速n 3= 514.29r min 滚子的转速为110.36r min ,即为减速器中的大齿轮转速n 4=110.36r min 输入减速器轴的功率P 减=4.459×0.95=4.23kw ,每年工作300天(1) 取齿轮材料及热处理方法采用硬齿面,参考表;大小齿轮都用45#钢,表面淬火。

减速器毕业论文

reducer virtual prototype design —— Cylindrical and conical Abstract

Two cylindrical gear reducer and conical gear reducer are commonly used, and also the main reducer assembly and disassembly experiment object, grasp its structure characteristics, the assembly process and motion state is reasonable and an important basis for the design of reducer. With the continuous improvement of modern teaching methods and means and progress of assembly simulation experiment, 3D technology application of computer has become an important means to enhance the level of experimental teaching. Therefore, by taking cylindrical gear reducer and conical gear reducer as an example, first of all to achieve the design of gear reducer scheme analysis and structure, and then based on the production of UG for all components of the three-dimensional entity modeling to the whole assembly, motion simulation, exploded drawing, assembly process animation and drawing. At the same time, for some parts using parametric modeling method, Such as helical cylindrical gear with straight tooth bevel gear, and call the bearing, standard parts library of bolts, nuts, spring washers and other standard parts, which reduces the workload, avoids duplication of similar parts modeling. Through the 3D solid modeling and motion simulation, can image, visual simulation of the actual process of gear reducer assembly and disassembly, and can display the actual motion state, has a remarkable effect on improving teaching level and effect. Key Words: Kinematic simulation cylindrical gear reducer; conical gear reducer; UG; 3D solid modeling;

减速器输出轴的设计论文

减速器输出轴的设计论文一、引言减速器是机械传动系统中的重要组成部分,用于降低转速并增加扭矩,以满足不同工作需求。

输出轴是减速器的重要组成部分之一,其设计合理性直接影响到减速器的性能和使用寿命。

本文将就减速器输出轴的设计进行探讨。

二、减速器输出轴的设计要求1.强度和刚度:输出轴在工作过程中需要承受较大的扭矩和转速,因此必须具有足够的强度和刚度,以确保其在使用过程中的稳定性。

2.精度:输出轴的精度直接影响到减速器的传动精度和稳定性。

因此,在设计输出轴时,需要考虑到加工精度的影响,并选择合适的材料和加工工艺。

3.耐腐蚀性:减速器输出轴在使用过程中,会接触到水分、油污等物质,因此需要具有良好的耐腐蚀性。

4.成本:在设计输出轴时,需要考虑成本因素。

在满足使用要求的前提下,应尽可能选择价格低廉、易于加工的材料和工艺,以降低生产成本。

三、减速器输出轴的设计步骤1.确定输出轴的转速和扭矩:根据减速器的使用要求,确定输出轴的转速和扭矩。

这些参数将直接影响到输出轴的设计。

2.选择合适的材料:根据使用要求和成本考虑,选择合适的材料。

常用的材料包括碳钢、合金钢、不锈钢等。

3.设计轴的结构:根据强度和刚度要求,设计输出轴的结构。

包括轴的直径、长度、形状、材料等方面的设计。

4.确定支承方式:根据精度要求和结构特点,确定支承方式。

常用的支承方式包括滚动轴承支承、滑动轴承支承等。

5.校核强度和刚度:根据设计好的结构和使用要求,对输出轴进行强度和刚度校核。

确保输出轴在使用过程中具有足够的强度和刚度。

6.考虑耐腐蚀性:根据使用环境的要求,对输出轴进行防腐蚀处理。

例如涂层防腐、不锈钢材料等。

7.优化设计:根据校核结果和加工工艺的要求,对设计进行优化。

包括结构优化、材料选择优化等方面。

8.加工和装配:按照设计图纸进行加工和装配。

确保加工精度和装配质量符合要求。

9.测试和验收:对加工完成的输出轴进行测试和验收。

确保其性能和使用寿命符合设计要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1.绪论 (4)1.1减速器现状 (4)1.2课题研究的内容及拟采取的技术、方法 (4)2.弹簧 (6)2.1弹簧概述 (6)2.2簧丝力学计算 (9)3.弹簧卷制机 (10)3.1减速器的作用 (10)3.2减速器的种类 (10)3.3蜗轮蜗杆传动 (11)3.4主要参数及选择 (12)4.蜗轮蜗杆传动 (20)4.1蜗杆传动的失效形式、设计准则及常用材料 (20)4.2蜗杆传动的受力分析 (21)4.3蜗杆传动强度计算 (22)4.4蜗杆的刚度计算 (26)4.5普通圆柱蜗杆传动的精度等级及其选择 (26)5.卷制机的附件描述 (27)5.1选择电动机 (27)5.2离合器的选择 (27)5.3芯轴的设计 (28)6.设计思路 (29)7.结论 (31)8.参考文献 (32)9.谢辞 (33)摘要概要:本文通过对弹簧卷制机即单级蜗杆减速器的结构形状进行分析,得出总体方案。

主要针对实际生产中客户对弹簧的使用要求而做出的弹簧卷制机设计,面向的对象是非标准、小批量、小规模的手工加工。

关键词:弹簧;减速器;蜗轮蜗杆Abstract: In this paper, the author analysis the spring rolling machine, named single-stage worm reducer, including its shape and the structure of the reducer. Then writer get the overall plan. The plan mainly faced to the customers who request actual spring production; the kind of the spring rolling machine design is the object-oriented, non-standard, low-volume, small-scale manual processing.Keywords: spring; reducer; worm gear1.绪论弹簧广泛应用于机械、仪表、电器、交通运输工具以及日常生活器具等,所以它是一个影响面比较大的基础零件。

今年来,国内外在弹簧的研究和生产技术方面都有很大的发展,本文就生产实际中的弹簧卷制过程以及弹簧卷制机的设计计算;弹簧应用广泛、类型繁多,随着科学技术的发展和要求,新的类型不断出现。

本文就实际生活多应用较多的圆柱螺旋弹簧及其卷制机的设计做出计算,面向的是小批量,间歇的工作方式,主要针对ф1-ф4的簧丝,以满足客户的使用要求为主。

1.1减速器现状1.1.1国内的发展概况国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

另外,材料品质和工艺水平上还有许多弱点。

由于在传动的理论上、工艺水平和材料品质方面没有突破,因此,没能从根本上解决传递功率大、传动比大、体积小、重量轻、机械效率高等这些基本要求。

1.1.2国外发展概况国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。

但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。

当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。

1.2 课题研究的内容及拟采取的技术、方法本设计是弹簧卷制机的设计,设计主要针对执行机构的运动展开。

为了达到要求的运动精度和生产率,必须要求传动系统具有一定的传动精度并且各传动元件之间应满足一定的关系,以实现各零部件的协调动作。

该设计均采用新国标,运用模块化设计,设计内容包括传动件的设计,执行机构的设计及设备零部件等的设计。

本设计通过用三维实体造型软件SolidWorks来对弹簧卷制机进行实体造型。

更加清晰的向大家展示作者的设计思路及其思考问题的方式方法。

2.弹簧弹簧是一种利用弹性来工作的机械零件。

一般用弹簧钢制成。

用以控制机件的运动、缓和冲击或震动、贮蓄能量、测量力的大小等,广泛用于机器、仪表中。

按形状分,主要有螺旋弹簧、涡卷弹簧、板弹簧等。

其主要功能有:①控制机械的运动,如内燃机中的阀门弹簧、离合器中的控制弹簧等。

②吸收振动和冲击能量,如汽车、火车车厢下的缓冲弹簧、联轴器中的吸振弹簧等。

③储存及输出能量作为动力,如钟表弹簧、枪械中的弹簧等。

④用作测力元件,如测力器、弹簧秤中的弹簧等。

弹簧的载荷与变形之比称为弹簧刚度,刚度越大,则弹簧越硬。

按受力性质,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧,按形状可分为碟形弹簧、环形弹簧、板弹簧、螺旋弹簧、截锥涡卷弹簧以及扭杆弹簧等。

普通圆柱弹簧由于制造简单,且可根据受载情况制成各种型式,结构简单,故应用最广。

弹簧的制造材料一般来说应具有高的弹性极限、疲劳极限、冲击韧性及良好的热处理性能等,常用的有碳素弹簧钢、合金弹簧钢、不锈弹簧钢以及铜合金、镍合金和橡胶等。

弹簧的制造方法有冷卷法和热卷法。

弹簧丝直径小于8毫米的一般用冷卷法,大于8毫米的用热卷法。

有些弹簧在制成后还要进行强压或喷丸处理,可提高弹簧的承载能力。

2.1弹簧概述弹簧是机械和电子行业中广泛使用的一种弹性元件,弹簧在受载时能产生较大的弹性变形,把机械功或动能转化为变形能,而卸载后弹簧的变形消失并回复原状,将变形能转化为机械功或动能。

1.弹簧的主要功用有:①测力,如弹簧秤和测量计的弹簧等;②控制运动,如离合器、制动器和阀门控制弹簧;③减振和缓冲,如缓冲器、减振器的弹簧等;④储能或输能,如钟表、仪表和自动控制机构上的弹簧等。

2.弹簧的类型:弹簧的类型很多,常见的有压缩弹簧、拉伸弹簧、扭转弹簧和金属线成型等。

(1)压力弹簧:压力弹簧的设计数据,除弹簧尺寸外,更需要计算出最大负荷及变位尺寸的负荷;弹簧常数:以k表示,当弹簧被压缩时,每增加1mm距离的负荷(kgf/mm);弹簧常数公式(单位:kgf/mm):K=(G×d4)/(8×Dm3×Nc)G=线材的钢性模数:琴钢丝G=8000 ;不锈钢丝G=7300;磷青铜线G=4500 ;黄铜线G=3500 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 Nc=有效圈数=N-2弹簧常数计算范例:线径=2.0mm , 外径=22mm , 总圈数=5.5圈 ,钢丝材质=琴钢丝K=(G×d4)/(8×Dm3×Nc)=(8000×24)/(8×203×3.5)=0.571kgf/mm(2)拉力弹簧:拉力弹簧的 k值与压力弹簧的计算公式相同。

拉力弹簧的初张力:初张力等于适足拉开互相紧贴的弹簧并圈所需的力,初张力在弹簧卷制成形后发生。

拉力弹簧在制作时,因钢丝材质、线径、弹簧指数、静电、润滑油脂、热处理、电镀等不同,使得每个拉力弹簧初始拉力产生不平均的现象。

所以安装各规格的拉力弹簧时,应预拉至各并圈之间稍为分开一些间距所需的力称为初张力。

初张力=P-(k×F1)=最大负荷-(弹簧常数×拉伸长度)(3)扭力弹簧:弹簧常数:以 k 表示,当弹簧被扭转时,每增加1°扭转角的负荷(kgf/mm).弹簧常数公式(单位:kgf/mm): K=(E×d4)/(1167×Dm×p×N×R)E=线材之钢性模数:琴钢丝E=21000 ,不锈钢丝E=19400 ,磷青铜线E=11200,黄铜线E=11200 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 R=负荷作用的力臂 p=3.14163. 弹簧各部分名称及尺寸关系:(1)谈弹簧丝直径d:制造弹簧的钢丝直径。

(2)弹簧外径D:弹簧的最大外径。

(3)弹簧内径D1:弹簧的最小外径。

(4)弹簧中径D2:弹簧的平均直径。

它们的计算公式为:D2=(D+D1)÷2=D1+d =D-d(5)t:除支撑圈外,弹簧相邻两圈对应点在中径上的轴向距离成为节距,用t表示。

(6)有效圈数n:弹簧能保持相同节距的圈数。

(7)支撑圈数n2:为了使弹簧在工作时受力均匀,保证轴线垂直端面、制造时,常将弹簧两端并紧。

并紧的圈数仅起支撑作用,称为支撑圈。

一般有1.5T、2T、2.5T,常用的是2T。

(8)总圈数n1: 有效圈数与支撑圈的和。

即n1=n+n2.(9)自由高H0:弹簧在未受外力作用下的高度。

由下式计算:H0=nt+(n2-0.5)d=nt+1.5d (n2=2时)(10)弹簧展开长度L:绕制弹簧时所需钢丝的长度。

L≈n1 (ЛD2)2+n2 (压簧) L=ЛD2 n+钩部展开长度(拉簧)(11)螺旋方向:有左右旋之分,常用右旋,图纸没注明的一般用右旋。

4.弹簧的规定画法:(1)在平行螺旋弹簧线的视图上,各圈的轮廓线画成直线。

(2)有效圈数在4圈以上的弹簧,可只画出其两端1~2圈(不含支撑圈)。

中间用通过弹簧钢丝中心的点画线连起来。

(3)在图样上,当弹簧的旋向不作规定时,螺旋弹簧一律画成右旋,左旋弹簧也画成右旋,但要注明“左”字。

2.2簧丝力学计算针对客户需要,我们所选用的是碳素弹簧钢丝(B级GB4357),抗拉强度σb=1320MPa,根据材料力学弯扭相关知识,τmax =T/Wt,其中τmax为最大切应力,Wt为抗扭截面系数,T为所承受的扭矩,而Wt=πD4/32,代入公式,我们就可以得出T的具体数值,进而为选用电机做出必要的理论准备。

3.弹簧卷制机此次设计所涉及到的弹簧加工工艺主要指冷加工卷制过程,即广泛使用的是各种规格的减速器,本章就有关减速器的知识做出介绍。

减速器是一种动力传达机构,利用齿轮的速度转换器,将马达的回转数减速到所要的回转数,并得到较大转矩的机构。

其结构简图如图3.1所示。

3.1卷制机结构简图3.1减速器的作用1)降速同时提高输出扭矩,扭矩输出比例按电机输出乘减速比,但要注意不能超出减速器额定扭矩。

2)速同时降低了负载的惯量,惯量的减少为减速比的平方。

大家可以看一下一般电机都有一个惯量数值。

3.2减速器的种类一般的减速器有斜齿轮减速器(包括平行轴斜齿轮减速器、蜗轮减速器、锥齿轮减速器等等)、行星齿轮减速器、摆线针轮减速器、蜗轮蜗杆减速器、行星摩擦式机械无级变速机等等。

常见减速器的种类1)齿轮减速器是机械传动中最主要的传动之一,具有传动效率高,结构紧凑,工作可靠、使用寿命长,传动比稳定等特点,但是齿轮传动的制造及安装精度要求高,价格较贵,不宜用于传动距离过大的场合,而且齿轮传动能够实现的传动比往往有限。