吊车受力分析

重量补偿原理

重量补偿原理一、引言重量补偿是一种常见的机械原理,用于平衡物体的重力,使其保持平衡状态。

在工业生产中,重量补偿原理被广泛应用于各种机械设备中,如起重机、电梯、升降台等。

本文将详细介绍重量补偿原理的相关知识。

二、什么是重量补偿?重量补偿是指通过一定的装置或系统来平衡物体的重力,以达到保持平衡状态的目的。

在机械设备中,通常采用受力分析和动态平衡技术来实现重量补偿。

三、受力分析1. 什么是受力分析?受力分析是指对物体所受外部力和内部反力进行分析和计算,以确定物体所处的平衡状态和运动状态。

在机械设备中,受力分析是实现重量补偿原理的基础。

2. 受力分析的基本原理根据牛顿第三定律,“作用力与反作用力大小相等、方向相反、作用在两个不同物体上”。

因此,在进行受力分析时,需要考虑到物体所受外部力和内部反力的大小、方向和作用点等因素。

3. 受力分析的应用在机械设备中,受力分析主要应用于设计和制造重量补偿系统。

例如,在电梯中,通过受力分析可以确定电梯所需的重量补偿装置的类型、数量和位置等参数。

四、动态平衡技术1. 什么是动态平衡技术?动态平衡技术是指通过对旋转或振动物体进行平衡处理,使其达到稳定运行状态的技术。

在机械设备中,动态平衡技术通常用于实现重量补偿原理。

2. 动态平衡技术的基本原理根据牛顿第二定律,“物体所受合外力等于物体质量乘以加速度”。

因此,在进行动态平衡时,需要考虑到物体所受外部力和内部反力对其运动状态的影响。

3. 动态平衡技术的应用在机械设备中,动态平衡技术主要应用于设计和制造旋转或振动物体的重量补偿系统。

例如,在起重机中,通过动态平衡技术可以实现起重钩等部件的稳定运行。

五、常见的重量补偿装置1. 弹簧式重量补偿装置弹簧式重量补偿装置是一种常见的机械装置,其基本原理是利用弹簧的弹性变形来平衡物体的重力。

在机械设备中,弹簧式重量补偿装置通常用于升降台、工作台等部件中。

2. 液压式重量补偿装置液压式重量补偿装置是一种利用液体的压力差来平衡物体的重力的机械装置。

汽车吊支腿反力及抗倾覆验算_解释说明

汽车吊支腿反力及抗倾覆验算解释说明1. 引言1.1 概述汽车吊支腿反力及抗倾覆验算是在汽车设计和安全评估中非常重要的一部分。

汽车吊支腿反力是指在起重操作过程中,为了保持整个汽车的平衡和稳定,所产生的对地面的反作用力。

而抗倾覆验算则是为了确保汽车在不同工况下具备足够的抗倾覆能力,以避免发生倾覆事故。

1.2 文章结构本文将首先介绍汽车吊支腿反力的定义和作用,包括它在起重过程中的具体功能。

接着,我们将深入探讨汽车吊支腿反力计算方法及关键要点,解释如何通过简化模型和考虑不同因素来准确计算相应数值。

随后,我们将通过一个实例分析来展示特定汽车吊支腿反力的验算过程和结果说明。

对于抗倾覆验算部分,我们将介绍其背景和意义,阐明为什么抗倾覆验算对于保证汽车运行安全至关重要。

同时,在分析影响抗倾覆能力的因素时,我们将探讨重量分布、重心高度、支撑面积和地面条件等关键因素,并介绍常用的抗倾覆验算方法和技术手段。

在实际案例研究部分,我们将探讨如何通过抗倾覆验算进行设计优化,即通过改变汽车吊支腿结构来提升抗倾覆能力。

同时,我们将基于实测数据进行安全评估,对比不同设计方案的抗倾覆验算结果并提出相关建议。

最后,我们还会分享一些成功案例,展示具有良好抗倾覆能力的汽车吊支腿的设计与应用。

1.3 目的本文旨在深入探讨汽车吊支腿反力及抗倾覆验算的理论与实践,并以此为基础提供设计优化和安全评估的指导。

通过详细解释这些概念、计算方法和技术手段,读者可以更好地理解抗倾覆能力对于汽车运行安全的重要性,并得到一些实用的设计经验和建议。

同时,在未来研究方向上,我们也希望能够发现更加有效和可靠的汽车吊支腿反力及抗倾覆验算方法,进一步提升汽车的安全性能。

2. 正文2.1 汽车吊支腿反力的定义和作用汽车吊支腿反力是指在汽车吊使用过程中,支撑装置(即吊支腿)所受到的反向力量。

它的作用是通过与地面产生的反力相互作用,提供吊车稳定平衡的支撑力。

2.2 汽车吊支腿反力的计算方法及关键要点计算汽车吊支腿反力需要考虑多个因素,包括载荷重量、工况条件、地面摩擦系数等。

行吊车起吊安全事故检讨书

尊敬的领导:您好!我谨以此检讨书对近期发生的一起行吊车起吊安全事故进行深刻的反思和自我批评。

事故的发生,不仅给公司带来了经济损失,更重要的是对员工的生命安全造成了严重威胁。

在此,我深感愧疚和自责,特此向公司领导和同事们表示诚挚的歉意。

一、事故经过2023年X月X日,我司在施工现场进行吊装作业时,由于操作不当,导致行吊车起吊过程中发生安全事故。

具体经过如下:1. 作业前,吊车司机未对吊车进行全面检查,确认吊车各部件完好无损。

2. 吊装作业过程中,吊车司机未严格按照操作规程进行操作,特别是在起吊重物时,未注意观察吊车受力情况。

3. 吊装过程中,吊车司机发现吊钩摇摆幅度较大,但未采取有效措施进行控制,导致吊钩突然断裂,重物坠落,造成现场一片混乱。

4. 事故发生后,现场人员未能及时采取应急措施,导致事故进一步扩大,造成一名工人受伤。

二、事故原因分析1. 吊车司机操作不当:吊车司机在作业过程中,未严格遵守操作规程,对吊车受力情况未给予足够重视,导致事故发生。

2. 安全意识淡薄:部分员工对安全操作规程认识不足,存在侥幸心理,未将安全放在首位。

3. 安全管理不到位:施工现场安全管理制度不健全,安全培训、监督检查等工作落实不到位。

4. 设备维护保养不及时:吊车等设备在作业前未进行全面检查,存在安全隐患。

三、事故教训及整改措施1. 加强安全教育培训:组织全体员工学习安全生产法律法规和操作规程,提高安全意识,确保员工熟练掌握安全操作技能。

2. 完善安全管理制度:建立健全施工现场安全管理制度,明确各级人员的安全责任,加强监督检查,确保制度落实到位。

3. 严格执行操作规程:吊车司机在作业过程中,必须严格遵守操作规程,对吊车受力情况进行实时监控,确保作业安全。

4. 加强设备维护保养:定期对吊车等设备进行保养,确保设备性能良好,消除安全隐患。

5. 建立应急救援机制:制定应急救援预案,明确事故发生后应急处置流程,提高应急处置能力。

关于汽车吊对地压力最大值的计算

关于汽车吊对地压力最大值的计算摘要:近些年来,吊车安全事故时有发生,且大多数都是地基承载力不够造成,为了满足汽车吊的安装要求及作业的安全性,需要对地基进行处理,通过对吊车吊装过程中的受力分析和计算,合理的进行地基处理,这对吊装作业尤其重要。

1.概述随着科学技术的更新,工业的快速发展,制造业、生产业的设备越来越大,起重吊装在现代工程建设中也越来越重要。

一般的原土层都比较松散,基本都不满足吊车的承载要求,因此吊装地基承载力的计算和地基处理就尤为重要,准确的计算处地基承载力的最大值,才可以合理的进行地基处理,做的经济和安全的最优化。

2.核算简述汽车吊地面支承压力的确定过程相对简单,取最大支腿载荷,除以支腿下垫层的有效面积。

下式可用于计算移动起重机支臂下的支承压力P-对地压力值Fmax-最大荷载-有效长度或垫板的长度-有效长度或垫板的长度确定地面支承压力相对简单。

确定最大支腿负载并不是那么简单,计算支腿的最大载荷是复杂的,一般的汽车吊制造商会有一些性能表可以对汽车吊的各个支腿的最大值的进行分析和计算,但是这些性能表不是很实用,且对于其中的重要数据都不对外传播,下文是通过对汽车吊的受力分析,结合实践对单个支腿的最大承载力的进行计算。

3.受力分析以汽车吊的吊装过程中的状态建立模型并进行受力分析。

每个支腿不仅要承担吊车、吊物、路基支撑板等所有的荷载,还要承受这些不均匀分布的荷载产生的力矩的荷载力;且在吊装重物旋转过程中,对每个支腿的压力值一直在变化,为了准确的确定每个支腿的压力值和最大值。

如下图所示,分别计算每个支腿的单个承载力,并最终计算出最大值。

3.1 力的计算整个地面需要承载的重力是所有的吊车本体、重物、路基支撑板的总和G,因此每个支腿需要分担的支撑力是G/4。

3.2 力矩的计算汽车吊在吊装过程中的所有的竖向和横向的力矩全平衡,且在已知吊装半径及吊装重物时,利用单个部件及吊车相对应的力矩平衡,可得单个支腿的所受的力矩的荷载如下:1是吊车上车(不含吊臂)相对于回转轴的产生的综合力矩;2是吊车下车相对于回转轴的产生的综合力矩;b是臂杆相对于回转轴的产生的力矩;0是吊物相对于回转轴的产生的力矩;L1是吊车上车的重心与回转轴之间的水平距离;L2是吊车下车的重心与回转轴之间的水平距离。

吊车梁支座端板连接螺栓受力分析及改进方法

( 对应图 6 中曲线 1) ,受力超过承载力 P0 ( 对应拉

产生塑性变形。 当相邻两跨内同时有行车存在时,

伸长量为相应两跨梁端变形之和。

连接中心高

1 000

θA

螺杆伸长量

螺栓应变

350

1 / 400

0 875

0 88

650

1 / 400

1 625

1 63

H / mm

h0 / mm

1 500

l

跨中最大挠度为:

Pl3

fC =

(2)

48EI

支座处转角为:

Pl2

θ A ≈ tanθ A = ω′(0) =

(3)

16EI

当取跨中挠度为 f C / l = 1 / 1 200 ( 重级吊车梁

跨中挠度限值) 时,可以得到:

θ A = 3f C / l = 1 / 400 = 0. 002 5

simply supported beam supports and the tensile strain of bolts were given, which came far beyond the bearing capacity of

bolts, and more attention should be paid to similar cases. Finally, this paper proposed an improved connection and

从上述分析得知,仅承担跨内行车最大轮压作

用下,螺栓已经发生较大变形并进入屈服阶段,降低

了螺栓的后续承载能力及连接的安全性,为此需改

70

为实现上述设计目的,施工时具体步骤如下:

1) 将连接螺栓全部预紧,紧固力矩可参照文献

(完整版)工程力学之--物体的受力分析

FB

N’D

B

NE

Oபைடு நூலகம்

FAX

D

W ND

A

FAY

TB N’D

RA

例2-7 画出图中各构件的受力图

E 解:1、画BE杆的受力图

D

FD E

2、画轮C的受力图

TD

Fcy

Fcx

C

3、画重物的受力图

T’H

FAX A

W FAY

B

FC

TH

4、画AB杆的受力图 FD 5、画整体的受力图

物体之间的相互作用力称为内力,而物体系统外的周围物体对

系统内每个物体作用的力称为外力。 在画物体系统的受力图时,

约定只画外力不画内力。

3

4、注意三力平衡汇交定理 当物体受三个共面但不平行的力作用处于平衡时, 已知其中两力作用线的交点,第三个力的作用线 必通过此交点。 5、力的作用点不可任意挪动。

4

各拱自重不计,在拱AC上作用有载荷P。试分别画出

拱AC和CB的受力图。

P

C

FC

C

P C

FAY

F’C

A

B B

FB

解:(1)先分析拱BC的受力情况

(2)以拱AC为研究对象,画 其分离体简图。

(3)在拱AC上画主动力

(4)在拱AC上画约束力

A

FAX

P

C

F’C A

FA

例2-4画出下图所示的平面构架的整体、杆AO、AB和

练习:P19习题2-1 (k)

E FBY

B FBX

例2-5如下图所示为发动机工作原理图,请画出其机构 简图,并分析构件的受力。

解: 先将发动机的实物图简化为力学分析 的简图(即进行力学建模) 连杆简化为二力杆,受力如图示 活塞简化为滑块,受力如图示 M 曲轴简化为直杆,受力如图示

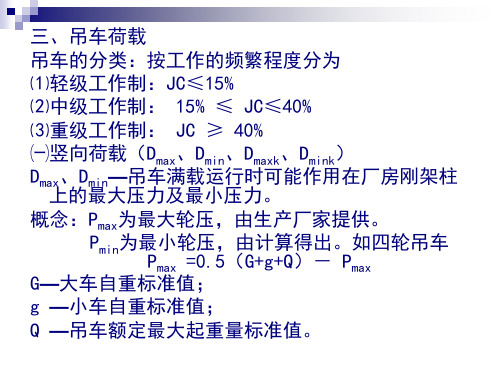

吊车荷载

用在左因右为两吊侧车的轮吊压车Pma梁x和上P,min当同一时侧出柱现由,P且ma分x产别生作最 大竖向荷载标准值时,另一侧柱则相应地由Pmin产 生最小竖向荷载标准值Dmink,由影响线可得吊车 竖向荷载的设计值计算公式:

式中

a 腹板横向加劲肋的间距,可取a hw 2hw k 腹板在纯剪切荷载作用下的屈曲系数,

当不设中间加劲肋时取为5.34。

3、腹板的有效宽度

当工字形截面梁、柱构件的腹板受弯及受压板幅利 用屈曲后强度时,应按有效宽度计算其截面几何 特性。有效宽度取为:

腹板全部受压 he hw 腹板部分受拉 he hc 式中:he—腹板受压区有效宽度。

Ns V 0.9hwtw cr

0.8w 1.25时, cr 1 0.8w 0.8 fv

w

1.25时,

cr

fv

/ 2w

式中

Ns — 拉力场产生的压力;

cr — 利用拉力场时腹板的屈曲剪应力; w — 参数,参考前面公式。

加劲肋稳定性验算按GB50017规定进行,计算长度取腹板

工字形截面构件腹板的受剪板幅,当腹板的高度变化不超过 60mm/m时,其抗剪承载力设计值可按下列公式计算:

其中:

Vd

hwtw

f

' v

当w 0.8时 当0.8 w 1.4时 当w 1.4时

式中

f

' v

fv

f

' v

[1

变截面吊车梁圆弧式和直角式突变支座的受力性能分析