第十二章 轴系结构设计

轴系结构设计

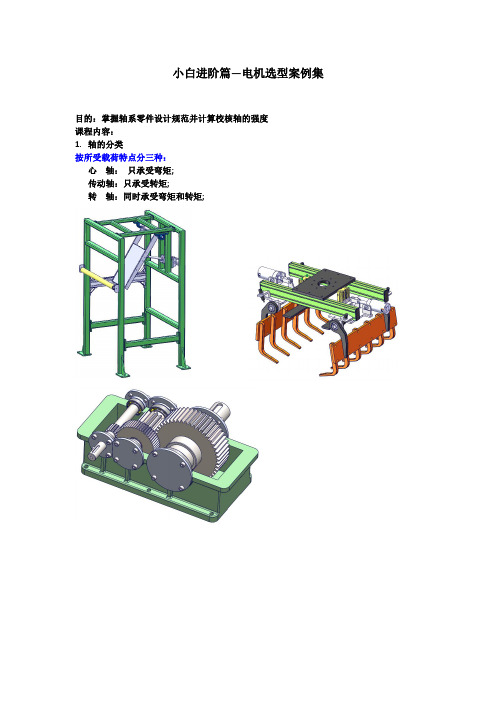

小白进阶篇—电机选型案例集目的:掌握轴系零件设计规范并计算校核轴的强度课程内容:1.轴的分类按所受载荷特点分三种:心轴:只承受弯矩;传动轴:只承受转矩;转轴:同时承受弯矩和转矩;按轴的结构形状分:直轴,曲轴,光轴,阶梯轴,挠性轴。

2.轴的材料碳素钢比合金钢价格低廉,对应力集中的敏感性低,可通过热处理改善其综合性能,加工工艺性好,故应用最广;一般用途的轴,多用含碳量为0.25~0.5%的优质碳素钢,尤其是45号钢。

合金钢具有比碳钢更好的机械性能和淬火性能,但对应力集中比较敏感,且价格较贵;多用于对强度和耐磨性有特殊要求的轴。

如20Cr、20CrMnTi等低碳合金钢,经渗碳淬火处理后可提高耐磨性;20CrMoV、38CrMoAl等合金钢,有良好的高温机械性能,常用于在高温、高速和重载条件下工作的轴。

球墨铸铁吸振性和耐磨性好,对应力集中敏感低,价格低廉,使用铸造制成外形复杂的轴。

例如:内燃机中的曲轴。

对于形状复杂的轴,如曲轴、凸轮轴等,也采用球墨铸铁或高强度铸造材料来进行铸造加工,易于得到所需形状,而且具有较好的吸振性能和好的耐磨性,对应力集中的敏感性也较低。

3.轴的结构设计合理的轴系结构必须满足下列基本要求:1)轴和轴承在预期寿命内不失效;2)轴上零件在轴上准确定位与固定,以及轴系在箱体上的可靠固定;3)轴系结构有良好的工艺性;4)好的经济性。

轴肩与轴环定位优点:方便可靠、不需要附加零件,能承受的轴向力大;缺点:会使轴径增大,阶梯处形成应力集中,阶梯过多将不利于加工。

用途:这种方法广泛用于各种轴上零件的定位。

注意要点:为了保证零件与定位面靠紧,轴上过渡圆角半径应小于零件圆角半径或倒角,一般轴肩定位高度取为(0.07~0.1)d ,轴环宽度b =1.4h 。

套筒定位简化轴的结构,减小应力集中,结构简单、定位可靠。

多用于轴上零件间距离较小的场合。

螺母定位固定可靠,可以承受较大的轴向力,能实现轴上零件的间隙调整。

机械设计基础-----第12章 轴

转动心轴:轴转动 固定心轴:轴固定

问:火车轮轴属于什么类型?

问:自行车前轮轴属于什么类型?

传动轴:只受转矩,不受弯矩M=0,T≠0

如:汽车下的传动轴。

转轴:既传递转矩(T)、又承受弯矩(M)

如:减速器中的轴。

问:根据承载情况下列各轴分别为哪种类型? 0 轴: 传动轴 Ⅰ轴: 转轴 Ⅱ轴: 转动心轴

表12-2 常用材料的[τT]值和C值

轴的材料 Q235-A, 20 Q275, 35 1Cr18Ni9Ti 45 40Cr, 35SiMn 38SiMnMo, 3Cr13

[τT](N/mm2 )

15~25

20~35

25~45

35~55

C

160~135

135~118

118~107

107~98

注: 当作用在轴上的弯矩比传递的转矩小或只传递转矩、载荷较 平稳、无轴向载荷或只有较小的轴向载荷、减速器的低速轴、轴 只作单向旋转, [τT]取较大值, C取较小值; 否则[τT]取较小值, C取较大值。

第12章 轴

§12-1 §12-2 §12-3 §12-4 概 述

带传动和链传动都是通过中间挠性件传递运 动和动力的,适用于两轴中心距较大的场合。 与齿轮传动相比,它们具有结构简单,成本 低廉等优点。

轴的结构设计 轴的计算 轴的设计实例

§12-1、概述

一、主要功用

1、支承轴上回转零件(如齿轮)

2、传递运动和动力 二、分类 1、按承载分 心轴:只承受弯曲(M),不传递转矩(T=0)

▲ 碾压、喷丸等强化处理。

通过碾压、喷丸等强化处理时可使轴的表面产生预 压应力,从而提高轴的疲劳能力。

五、轴的结构工艺性 为便于轴上零件的装拆,一般轴都做成从轴端逐渐向 中间增大的阶梯状。在满足使用要求的前提下,轴的结 构越简单,工艺性越好。零件的安装次序 1. 装零件的轴端应有倒角,需要磨削的轴端有 砂轮越程槽,车螺纹的轴端应有退刀槽。

机械设计基础 第十二章轴

3.

球墨铸铁、合金铸铁 (高强度铸铁)

价廉、吸振性好、耐磨性好,对应力集中的敏感性较低,铸造 成形,但性脆,可靠性低,品质难控制。 常用于制造外形复杂的轴,如曲轴、凸轮轴。

轴的常用材料及其主要力学特性见

轴的结构设计

12

设计任务:使轴的各部分具有合理的形状和尺寸。

设计要求: 1.轴应便于制造,轴上零件要易于装拆;(制造安装) 2.轴和轴上零件要有准确的工作位置;(定位) 3.各零件要牢固而可靠地相对固定;(固定) 4.改善应力状况,减小应力集中。

第十二章

轴的设计

1

第一节 第二节 第三节

概述 轴的设计举例 轴的强度、刚度计算

2

本章重点:

① 轴的类型,轴的常用材料; ② 轴的结构; ③ 轴上零件的轴向定位和固定方法; 轴上零件的周向定位和固定方法;

④ 按扭转强度计算轴的直径。

轴的功用:主要用于支承传动零件 (齿轮、带轮等) 并

传递运动和动力。

越程槽和退刀槽

17

(3)为去掉毛刺,利于装配,轴端应制出45°倒角。

45°倒角 45°倒角

( 4)当采用过盈配合联结时,配合轴段的零件装入端,常加工 成半锥角为30°的导向锥面。若还附加键联结,则键槽的长度 应延长到锥面处,便于轮毂上键槽与键对中。

18

(5)如果需从轴的一端装入两个过盈配合的零件,则轴上两配 合轴段的直径不应相等,否则第一个零件压入后,会把第二个零件 配合的表面拉毛,影响配合。

一般情况下,直轴 做成实心轴,需要 减重时做成空心轴

6

轴的功用和类型

分类: 按承受载荷分有: 类 型 按轴的形状分有:

7

转轴---传递扭矩又承受弯矩

传动轴---只传递扭矩 心轴---只承受弯矩 直轴 曲轴 光轴 阶梯轴

轴系部件结构设计

轴系部件结构设计本文介绍了轴系部件结构设计的重要性,以及本文的目的和结构安排。

轴系部件结构设计是机械工程领域中重要的设计任务之一。

轴系部件是指连接和传递动力的轴、轴承、联轴器等部件。

它们的结构设计直接影响到机械设备的性能、寿命和可靠性。

良好的轴系部件结构设计能够保证机械设备的正常运转。

首先,合理设计的轴可以实现传递动力和承载负荷的功能;其次,优化设计的轴承能够减少能量损失和机械设备的故障率;还有,恰当选择的联轴器可以实现动力传递的可靠性和高效性。

本文的目的在于深入探讨轴系部件结构设计的关键要素和原则,并提供相关的设计指导。

首先,我们将介绍轴系部件结构设计的基本原则和考虑因素;然后,我们将详细讨论轴的设计要点和注意事项;接着,我们将重点介绍轴承的选择和安装方法;最后,我们将讨论联轴器的选型和安装步骤。

通过阅读本文,读者将了解到轴系部件结构设计的重要性,并可以获得实用的设计指导,以提升机械设备的性能和可靠性。

参考文献请注意,本文引言部分未引用任何内容,其信息为创造性生成)本部分将介绍轴系部件的不同分类和各自的功能。

轴系部件包括轴承、齿轮、连接件等,它们在机械系统中起着重要的作用。

1.轴承轴承是轴系部件中的重要组成部分,它用于支撑轴的旋转运动并减少摩擦。

根据结构和用途的不同,轴承可以分为滚动轴承和滑动轴承。

滚动轴承采用滚动体(如球、柱体、圆锥体)和轴承座的结构,适用于高速转动、小摩擦、高精度要求的场景。

滑动轴承则采用润滑剂在轴和轴承之间形成薄膜,减少摩擦力,适用于低速大负荷的场景。

2.齿轮齿轮是一种通过齿的啮合传递力和运动的机构,常用于机械传动系统中。

齿轮根据齿的形状和用途可以分为直齿轮、斜齿轮、蜗杆齿轮等。

直齿轮是最常见的齿轮形式,它的齿面与轴线平行,适用于传递旋转运动和转矩的工况。

斜齿轮的齿面与轴线倾斜,可以传递更大的力和转矩。

蜗杆齿轮用于角度传动,具有较高的传动比和安全性。

3.连接件连接件用于连接轴系部件和其他机械部件,保证它们协同工作。

轴系零件结构设计实验

轴系零件结构设计实验

轴系零件结构设计是机械工程学中的重要实验之一,其目的是通过对不同的零件结构

进行设计、制造和测试,以从理论上和实践上理解和掌握轴系的基本原理和性能。

本实验分为以下几个步骤:

1、材料准备:为了保证实验结果的准确性和可靠性,需要选用高质量的材料,如高

强度钢、铜、铝等。

2、设计:根据轴系的要求,进行结构设计。

在设计中,需要考虑轴的应力、变形、

强度、硬度和耐热性等因素,同时还需要考虑生产工艺和运作环境等因素。

3、制造:根据设计方案,进行加工、装配和调试。

在制造过程中,需要保证加工精

度和表面质量,避免出现裂纹、划痕等不良情况。

4、测试:采用拉伸、弯曲、扭转、抗疲劳等实验方法进行测试,以验证轴系零件结

构设计的性能。

通过数据实验,得出性能和强度曲线等,可以对轴系进行进一步分析和改进。

通过轴系零件结构设计实验的学习,可以让学生深入理解轴系的工作原理和结构特点,提高工程设计和制造的能力,培养工程实践操作技能,为日后从事相关工作培养专业素养

和能力。

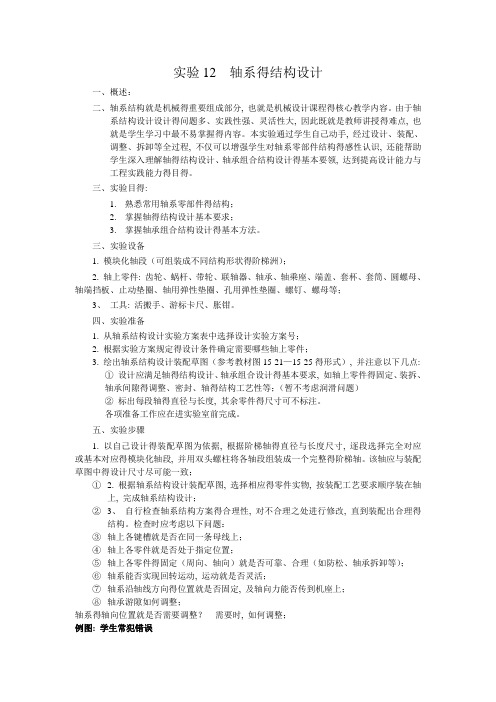

实验12-轴系的结构设计

实验12 轴系得结构设计一、概述:二、轴系结构就是机械得重要组成部分, 也就是机械设计课程得核心教学内容。

由于轴系结构设计设计得问题多、实践性强、灵活性大, 因此既就是教师讲授得难点, 也就是学生学习中最不易掌握得内容。

本实验通过学生自己动手, 经过设计、装配、调整、拆卸等全过程, 不仅可以增强学生对轴系零部件结构得感性认识, 还能帮助学生深入理解轴得结构设计、轴承组合结构设计得基本要领, 达到提高设计能力与工程实践能力得目得。

三、实验目得:1.熟悉常用轴系零部件得结构;2.掌握轴得结构设计基本要求;3.掌握轴承组合结构设计得基本方法。

三、实验设备1. 模块化轴段(可组装成不同结构形状得阶梯洲);2. 轴上零件: 齿轮、蜗杆、带轮、联轴器、轴承、轴乘座、端盖、套杯、套筒、圆螺母、轴端挡板、止动垫圈、轴用弹性垫圈、孔用弹性垫圈、螺钉、螺母等;3、工具: 活搬手、游标卡尺、胀钳。

四、实验准备1. 从轴系结构设计实验方案表中选择设计实验方案号;2. 根据实验方案规定得设计条件确定需要哪些轴上零件;3. 绘出轴系结构设计装配草图(参考教材图15-21—15-25得形式), 并注意以下几点:①设计应满足轴得结构设计、轴承组合设计得基本要求, 如轴上零件得固定、装拆、轴承间隙得调整、密封、轴得结构工艺性等;(暂不考虑润滑问题)②标出每段轴得直径与长度, 其余零件得尺寸可不标注。

各项准备工作应在进实验室前完成。

五、实验步骤1. 以自己设计得装配草图为依据, 根据阶梯轴得直径与长度尺寸, 逐段选择完全对应或基本对应得模块化轴段, 并用双头螺柱将各轴段组装成一个完整得阶梯轴。

该轴应与装配草图中得设计尺寸尽可能一致;① 2. 根据轴系结构设计装配草图, 选择相应得零件实物, 按装配工艺要求顺序装在轴上, 完成轴系结构设计;②3、自行检查轴系结构方案得合理性, 对不合理之处进行修改, 直到装配出合理得结构。

检查时应考虑以下问题:③轴上各键槽就是否在同一条母线上;④轴上各零件就是否处于指定位置;⑤轴上各零件得固定(周向、轴向)就是否可靠、合理(如防松、轴承拆卸等);⑥轴系能否实现回转运动, 运动就是否灵活;⑦轴系沿轴线方向得位置就是否固定, 及轴向力能否传到机座上;⑧轴承游隙如何调整;轴系得轴向位置就是否需要调整?需要时, 如何调整;例图: 学生常犯错误注意:渡圆角及润滑问题。

轴系结构设计

装配图完成后,就可量出原先那个“待定”的尺寸。顺

便把各轴段的尺寸公差也定下来了。下一步是绘制轴的工作 图

A3

安装轴承 与挡油环

小齿轮

安装轴承 与挡油环

轴伸

安装V带轮

键槽,为V 带轮作周向 固定

联轴器的选择——

1. 类型的选择 2. 型号的选择

选择时要注意下列几个要求:

(1)计算转矩不超过所选型号的规定值:Tc = KT; (2)工作转速不大于所选型号的规定值; (3)两轴的直径在所选型号的孔径范围内。

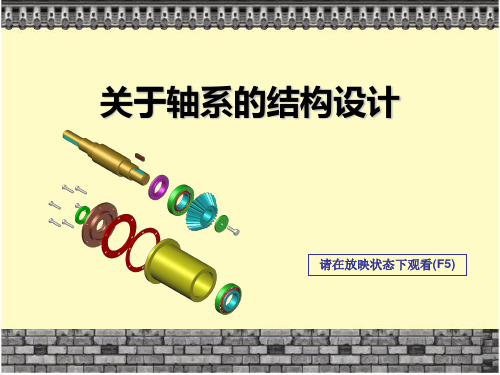

关于轴系的结构设计

请在放映状态下观看(F5)

5、轴段精加工面过 长,且整个轴没有轴 向固定,这可是一个 大问题。解决办法是 套筒改为轴肩; 7、轴承透盖的 孔与轴擦碰;

4、外套筒挡边太高,不便轴承拆卸。 3、轴套应做成挡油环; 9 8 2、键与键槽顶面不 相碰,应画两条线; 4 7 2

6

找 错

8、透盖与外套筒之 间应有调整垫,以 便调整轴承的轴向 游隙; 9、外套筒与箱体之间应有调整垫, 以便调整锥齿轮的啮合间隙;

外

圈

这是一种可分离型轴承,可离分为外 圈和内组件(由内圈、滚子和保持架 组成),内组件不可以再分离。同一 型号的外圈和内组件是可以互换的。

内组件

圆锥滚子轴承内圈的大端挡边称为大挡边。大挡边为锥面,滚子的大端面为球 面。在载荷作用下,内圈大挡边和滚子大端面接触应力很大,是所有工作表面中最 易疲劳、磨损失效之处。一直以来,内圈大挡边和滚子大端面均为等径球面,工作 时二者为面接触,无法形成油楔,故润滑状态不佳。1990年代后,将其中之一—— 内圈挡边改为锥面,使二者的接触变为线接触,可形成楔形腔,改善了润滑条件。

3、各轴段长度的确定方法

第12章 轴系结构设计

(12.3)

(4)计算扭矩呱,并画出扭矩图如图12-2(e)所示。 (5)根据第四强度理论按下式计算当量弯矩,并画出当量弯矩图,

上一页 下一页

§12.1 轴的结构设计

如图12-2中(f)所示。

(12.4) (6)校核强度,针对某些危险截面(即当量弯矩大而直径小的截面),

其强度条件为当量弯曲应力不大于许用弯曲应力6-1b,即强度校核公

有一个键槽时,轴径加大5%左右;有两个键槽时,轴径加大10%左 右,然后再按表12-3圆整为标准直径。

上一页 下一页

§12.1 轴的结构设计

2.按弯扭组合进行强度校核 在估算出轴的最小直径,并进行轴系结构设计后,即可确定轴上 所受载荷大小、方向、作用点及支承跨距等,再按弯扭组合进行校核。 按弯扭组合进行强度校核的具体步骤如下。 (1)作出轴的计算简图(即力学模型)。 轴所受的载荷是从轴上零件传来的。计算时,常将轴上的分布载

12.1.2轴的设计、计算

通常对于一般轴的设计方法有类比法和设计计算法两种。

上一页 下一页

§12.1 轴的结构设计

类比法是根据轴的工作条件,选择与其相似的轴进行类比及结构设计, 画出轴的零件图。这种方法简单、省时,但具有一定的盲目性。设计计 算法是以满足强度(刚度)要求为依据进行轴的结构设计,这种设计方法 可靠、稳妥。本节主要介绍轴的设计计算法。 用设计计算法设计轴的步骤如图12-1所示。 需要指出的是,一般情况下设计轴时不必进行轴的刚度、振动、稳 定性校核,如需进行刚度校核,也只做弯曲刚度校核,对于重要的轴、 高速转动的轴应采用疲劳强度校核计算方法进行轴的强度校核。 1.估算轴的最小直径 开始设计轴时,通常还不知道轴上零件的位置及支承点位置,无法

式为: (12.5)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2T p [ p ] zd m hl

dm=(d+D)/2

2T p [ p] zd m hl

Dd h 2c 2

C--花键的倒角 ψ---载荷分配不均系数 Z---花键的齿数

§12-2 轴系结构设计 一、轴系结构设计基本原则

1.强度足够

2.拆装方便

强度 拆装 标准化

3.标准化、系列化、通用化(键、轴

平键双键1800布置

斜键1200布置

五)键选择步骤

1.根据工作要求定类型

2.根据轴径d定尺寸:b和h(查手册)

3.根据轮毂宽B定键长L

4.强度校核

四、半圆键连接强度计算

•只进行挤压强度计算,k值查标准,l≈L

五、斜键连接强度计算

六、花键连接 • (一)、分类

矩形花键

300渐开线花键

450渐开线花键

1:100

工作面

1:100

普通斜键

钩头斜键

(四)、切向键

切向键联接.swf

两个斜度为1:100的楔键连接,上、下两面为工作 面(打入)布置在圆周的切向,传递载荷能力强。 工作原理:靠工作面与轴及轮毂相挤压来传递扭矩

b t

C × 45° t

三、平键连接的强度计算

一)失效形式 平键

普通平键---压溃、(剪切)

承、联轴器、倒角、中心孔……等等)

4.直径系列化-- 轴头尺寸以2、5、8、0

结尾,轴身(非配合轴段)取整数, 5.轴颈处符合轴承要求。

6.定位和固定可靠

7.良好的工艺 8.利于提高强度和刚度。

二、轴上零件的轴向定位可固定

1.轴肩或轴环 2.套筒 3.圆螺母定位 4.弹性挡圈

轴上零件定位方法.swf

1)键的强度只与T有关(键只传递扭距)

2)键的尺寸b×h由轴径d确定,而轴的直径 与T和M有关…。

例: 有一9级精度的铸铁齿轮,轮毂宽度

B=90mm,轴孔直径d=55mm,传递扭距

T=600N.m,载荷平稳,试选择此键连接。

解: 9级精度,∴选平键,试选A型平键 查手册,d=55mm的轴径,b=16mm;h=10mm (k≈0.5h);L=90-(5~10)=80~85;查手册 取L=80mm;l=L-b=80-16=64mm 查表12-1得: [σ p]= 75MPa

2T 2 600103 p 68.18MPa [ p ] 75MPa dkl 55 5 64

∴键16×80 GB1096-1979 如果载荷有冲击则[σ p]= 55MPa,该如何解决?

算 例

四)双键连接:

2T p [ p ] 1.5dkl 2T p [ p] 1.5dkl

第十二章 轴系结构设计 各部分名称

轴 颈

轴 头

轴 颈

轴 身

轴 头

§12-1轴毂连接

一、功用:传递扭距;固定和定位。

平键 斜键 键 圆轴 无预应力 半圆键 切向键 销 紧定螺钉 成型轴 有预应力---过盈联接 材料性联接---粘、焊 方轴 型轴 A型平键 B型平键 C型平键

轴 毂 连 接

型面连接

型面连接是用非圆截面的柱面体或锥面体的轴与 相同轮廓的毂孔配合以传递运动和转矩的可拆连接, 它是无键连接的一种型式。 由于型面连接要用到非 圆形孔,以前因其加工困难,

5.紧定螺钉

6.轴端挡圈

7.锥形轴头

1.轴肩或轴环

轴肩处

r C或R

定位轴肩:h≥(0.07~0.1)d+(1~3)mm>C或R 非定位轴肩:h视情况而定,无严格规定。

b h

h C

d

轴肩由定位面和内圆角组成

L=70mm

∴键8×70 GB1096-1979

平键连接的强度计算准则:

几点假设: 1)集中载荷F; 2)载荷F作用于挤压面 的中点; 3)挤压面积≈lk l-键的工作长度 k-键与轮毂的接触高度 (键受挤压高度) k≈0.5h

强度条件

1)静连接(普通平键连接)

2T p [ p ] MPa dkl 4T p [ p ] MPa dhl

键连接

A型平键

1、普通平键连接

B型平键 C型平键

2、导向平键—动连接。键和轴固联,轮毂(盘类)零 件在轴上作一定量的移动。 3、滑键---动连接。毂和键固联并沿轴作大距离的 移动。

导向键

滑键

二)半圆键

多用于轴端锥面 的辅助连接。传递较小的载荷。

(三)斜键

•>1:100的斜度。工作面为上下面。

限制了型面连接的应用。

在家用机械、办公机械等中,采用了大量的压铸、注塑 零件。要注塑出各种各样的非圆形孔是毫无困难的,故、键连接的类型和工作原理 (一)平键连接 功用:传递转矩;周向定位--限制轴上零 件的周向运动,一般不限制轴向运动。

零件图,只要会选择。

• 键选择的内容:

1)选键的类型

2)定键的尺寸

3)强度校核

工作原理及特点---- (工作面为侧面,对中性好)

例:有一轮毂宽B=80mm,轴径d=30mm,齿

轮为8级精度,试选择此键连接。 解:∵8级精度,∴试选A型平键 查手册,d=30mm的轴径,b=8mm;h=7mm L=80-(5~10)=75~70;查手册取标准系列

导键和滑键---

磨损

压溃

斜键---压溃 、磨损

(二)平键连接的尺寸选择

•尺寸选择原则: 轴毂等强度。按照轴 径d选择键的结构尺寸。 •尺寸: b×h×L L=(1.5~1.8)d(不可过长或过短)

L=B毂-(5~10)

标记:键b×L GB1096--1979

•(三)平键连接的强度计算

•键连接----为标准件连接方式。设计时,键不需画

花键的标记 •INT ---内花键 • EXT---外花键 •例渐开线花键:

INT/EXT Z×m× 齿根形式 × 配合精度

INT 24 Z×2.5M× 30P × 5H GB/T3478.1-1995

EXT 24 z×2.5m× 30P × 5h GB/T3478.1-1995

花键连接的强度计算

A型键---l=L-b l B型键---l=L C型键---l=L-b/2

2)动连接(导键、滑键)

2T p [ P ] MPa dkl

[p]、 [σp]--- 许用压强和许用挤压应力。选择 键、轴、毂三者中的弱者。见表12--1

分析:

2T p [ p ] dkl

和

2T p [P] dkl