钻攻机加工参数

钻攻加工中心QP536-L、640参数

切削液泵浦马达

KW

0.65

0.65

电源容量

KVA

10

15

气压容量

L/min

200

200

占地面积(长*宽*高)

mm

2510*1865*2700

2595*2110*2700

机械重量

kg

3000

3700

钻攻加工中心(高精度切割、钻孔)

主轴转速

20000rpm

重复精度

JISB6338±0.002mm/300mm

定位精度

JISB6338±0.002mm

钻攻加工中心QP536-L、640参数

钻攻加工中心

机型配置

单位

QP536-L

0-L

工作台尺寸

mm

600*380

800*420

T-型槽(数量*尺寸*距离)

mm

3*14*120

3*14*100

工作台最大负载

kg

200

250

行程

X轴

mm

520

700

Y轴

mm

380

420

Z轴

mm

350夹臂式

350夹臂式

主轴端至工作台面距离

mm

150-500

150-500

主轴中心至机身前缘距离

mm

420

460

主轴端锥度

#30

#30

主轴转速

rpm

12000

12000

主轴直径

mm

D110

D110

快速进给(X/Y/Z)

m/min

48/48/48(F)60/60/60(M)

48/48/48(F)48/48/60(M)

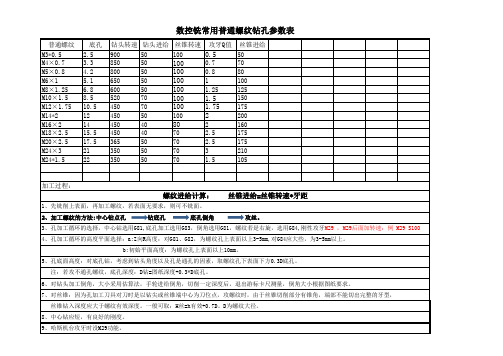

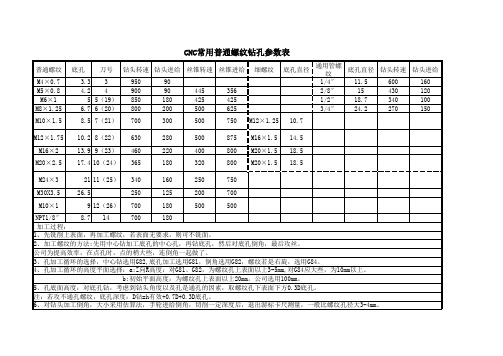

数控机床钻孔、攻丝切削参数

普通螺纹 M3*0.5 M4×0.7 M5×0.8 M6×1 M8×1.25 M10×1.5 M12×1.75 M14*2 M16×2 M18×2.5 M20×2.5 M24×3 M24*1.5 底孔 2.5 3.3 4.2 5.1 6.8 8.5 10.5 12 14 15.5 17.5 21 22 钻头转速 钻头进给 丝锥转速 900 850 800 650 600 520 450 450 450 450 365 350 350 50 50 50 50 50 70 70 50 40 40 50 50 50 100 攻牙Q值 丝锥进给 50 70 80 100 125 150 175 200 160 175 175 210 105

0.5

0.00

100

1.5 1.75 2

2 2.5 2.5 3 1.5

80

70 70 70 70

加工过程:

螺纹进给计算:

1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。 2、加工螺纹的方法:中心钻点孔 钻底孔 底孔倒角

丝锥进给=丝锥转速*牙距

攻丝。

3、孔加工循环的选择,中心钻选用G81,底孔加工选用G83,倒角选用G81,螺纹若是右旋,选用G84,刚性攻牙M29 ,M29后面加转速:例 M29 S100 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为3-5mm以上。 b:初始平面高度:为螺纹孔上表面以上10mm。 5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。 注:若攻不通孔螺纹,底孔深度:D钻=图纸深度+0.3*D底孔。 6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,倒角大小根据图纸要求。 7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。 9、哈斯机台攻牙时没M29功能。

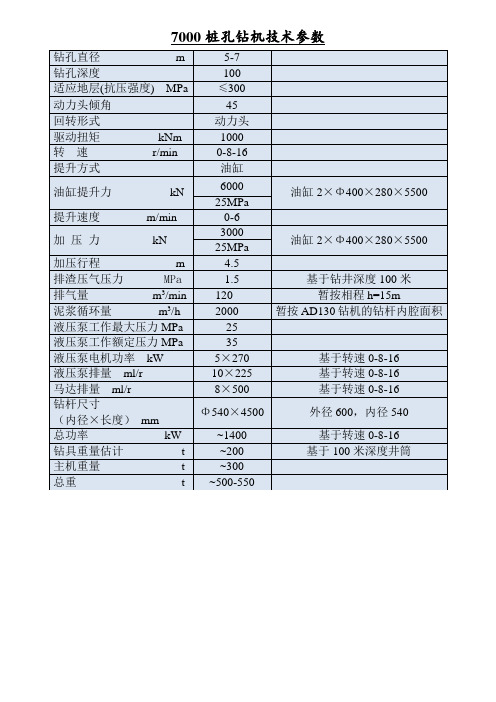

钻机主参数表及技术要求

适应地层(抗压强度) MPa ≤300 动力头倾角45 回转形式动力头驱动扭矩kNm 1000 转速r/min 0-8-16 提升方式油缸油缸提升力kN6000油缸2×Φ400×280×5500 25MPa提升速度m/min 0-6加压力kN3000油缸2×Φ400×280×5500 25MPa加压行程m 4.5排渣压气压力MPa 1.5 基于钻井深度100米排气量m3/min 120 暂按相程h=15m泥浆循环量m3/h 2000 暂按AD130钻机的钻杆内腔面积液压泵工作最大压力MPa 25液压泵工作额定压力MPa 35液压泵电机功率kW 5×270 基于转速0-8-16液压泵排量ml/r 10×225 基于转速0-8-16马达排量ml/r 8×500 基于转速0-8-16钻杆尺寸(内径×长度)mmΦ540×4500 外径600,内径540总功率kW ~1400 基于转速0-8-16钻具重量估计t ~200 基于100米深度井筒主机重量t ~300总重t ~500-550注意事项:1. 两种钻机均使用套筒夹紧器,与套筒连接后夹紧固定2. 液压泵使用康明斯柴油机直接驱动,整个泵站需与钻机机架底座连接,与钻机形成整个模块3. 同时计算空压机使用风量,进行初步选型,空压机同时配康明斯柴油机直接驱动,与钻机机架底座连接,与钻机形成整个模块,与液压站形成对称布置 4. 控制用电由工作平台上统一提供5. 工作平台由于基础根开尺寸未定(暂定为根开24m )见附件,请在平台上布置设备附件:钻头、钻杆及附件、分离器、泥浆箱、水箱等设备适应地层(抗压强度) MPa ≤200 动力头倾角 45 回转形式 动力头 驱动扭矩 kNm 450 转 速 r/min0-21 提升方式 油缸 油缸提升力 kN 3500油缸2× 25MPa 提升速度 m/min0-6 加 压 力 kN ? 油缸2× 25MPa 加压行程 m 4.5 排渣压气压力 MPa 1.3 基于钻井深度100米 排气量 m 3/min 泥浆循环量 m 3/h 液压泵工作最大压力MPa 液压泵工作额定压力MPa 液压泵电机功率 kW 基于转速液压泵排量 ml/r 基于转速 马达排量 ml/r 基于转速 钻杆尺寸(内径×长度) mmΦ 总功率 kW ~ 基于转速钻具重量估计 t ~ 基于100米深度井筒 主机重量 t ~88? 总重 t ~。

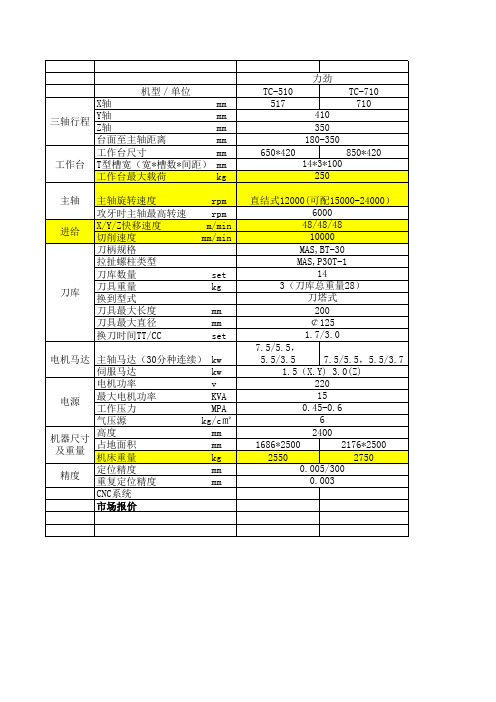

各钻攻中心参数对比表

小巨人 VTC-200BM 1120 510 510 1460*510

200 800 直结式10000 皮带式 8000/10000 36/36/30 15000 NT40/50 24/30

直结式10000 30/30/30 10000 BT40 24/30

8000 BT30 10 2 200 63 2 3.7/5.5 1.5/1.5/2.5

70000

马扎克独资公司

哈挺 GX1000PLUS 1020 510 510

皮带式

8200

32/32/32 BT40 20/24/40

15

0.014/300 0.007

200 1.1/1.8 7.3/5.0

300 4 15/11 3 8 18.5/15 3 4 25 1.5/4.5

15

1800 2000 0.005/300 0.01/300 0.003 0.005 CNC-A00 广数 GSK983M 370000 220000左右

7500 0.005/300 0.003 540000 产地:韩国昌原 强力切削中心 与我们MV系列同类

法那科 FRD-J14IFN

兄弟 TC-S2Z 480 360 270 160-430 600*300 150 10000 36/36/50 20000 BT30 14

北京一机 ZH5125C 500 380 220 300-520 630*380

起亚 VX500 1060 510 635 150-785 120Байду номын сангаас*500

力劲 机型/单位 X轴 mm Y轴 mm 410 三轴行程 Z轴 mm 350 台面至主轴距离 mm 180-350 工作台尺寸 mm 650*420 850*420 工作台 T型槽宽(宽*槽数*间距) mm 14*3*100 工作台最大载荷 kg 250 主轴旋转速度 rpm 直结式12000(可配15000-24000) 主轴 攻牙时主轴最高转速 rpm 6000 X/Y/Z快移速度 m/min 48/48/48 进给 切削速度 mm/min 10000 刀柄规格 MAS,BT-30 拉扯螺柱类型 MAS,P30T-1 刀库数量 set 14 刀具重量 kg 3(刀库总重量28) 刀库 换到型式 刀塔式 刀具最大长度 mm 200 刀具最大直径 mm ¢125 换刀时间TT/CC set 1.7/3.0 主轴马达(30分种连续) kw 7.5/5.5,5.5/3.5 7.5/5.5,5.5/3.7 电机马达 伺服马达 kw 1.5(X.Y) 3.0(Z) 电机功率 v 220 最大电机功率 KVA 15 电源 工作压力 MPA 0.45-0.6 气压源 kg/c㎡ 6 高度 mm 2400 机器尺寸 占地面积 mm 1686*2500 2176*2500 及重量 机床重量 kg 2550 2750 定位精度 mm 0.005/300 精度 重复定位精度 mm 0.003 CNC系统 市场报价 TC-510 517 TC-710 710

钨钢钻头加工参数

钨钢钻头加工参数钨钢钻头是一种重要的切削工具,它的加工参数直接影响到加工效率和产品质量。

本文将系统地介绍钨钢钻头的加工参数,包括刀具材料、刀具几何参数、刀具工艺参数及工艺优化等方面,旨在为钨钢钻头的加工提供参考和指导。

一、钨钢钻头的刀具材料1.1 钨钢材料介绍钨钢是一种高速钢,具有优良的硬度、热稳定性和切削性能,适合加工高硬度、高强度的工件。

常见的钨钢有W18Cr4V、W6Mo5Cr4V2和W2Mo9Cr4V等系列,它们的成分、热处理工艺和性能略有不同。

1.2 刀具材料选择钨钢钻头的加工参数首先要根据工件材料选择合适的刀具材料。

对于普通碳素钢、合金钢和铸铁等工件,可选择W18Cr4V或W6Mo5Cr4V2。

而对于高硬度材料如不锈钢、钛合金和高温合金等,宜选用W2Mo9Cr4V。

二、钨钢钻头的刀具几何参数2.1 刀具形状钨钢钻头的刀具形状有直柄钻头、锥柄钻头、螺旋钻头等多种类型,根据具体工件形状和加工要求选择合适的刀具形状。

2.2 刀具几何角度包括主切削刃角、前角、侧角、后角等,这些角度的选择要考虑到工件材料、切削条件和加工方式等因素。

三、钨钢钻头的刀具工艺参数3.1 切削速度切削速度是指刀具在单位时间内切削过程中所通过的切削长度。

钨钢钻头的切削速度与刀具材料、工件材料及切削深度密切相关,一般应根据实际情况进行调整。

3.2 进给量进给量是刀具每转动一周时,切削点相对于工件的移动距禀。

进给量的大小会直接影响到加工表面的质量和加工效率,应根据加工情况和工件要求进行合理的确定。

3.3 主轴转速主轴转速是刀具旋转的速度,也称转速。

合理的主轴转速可以保证切削表面的质量,避免刀具损坏和加工效率低下,因此需要根据刀具直径、切削深度和材料硬度等因素进行调整。

四、钨钢钻头的工艺优化4.1 刃磨处理钨钢钻头的刃磨处理对于保证刀具的切削性能和寿命至关重要。

刃磨处理应根据刀具材料和加工要求选择合适的砂轮,确保刀具刃口的光洁度和几何形状的精确度。

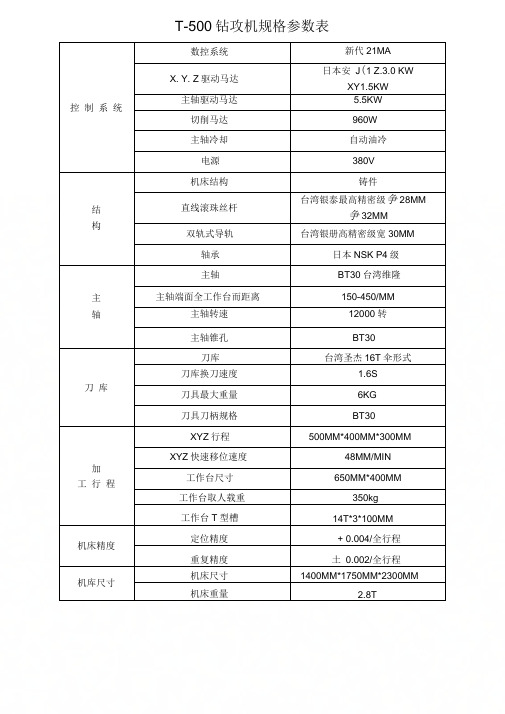

T500钻攻机规格参数表

T-500钻攻机规格参数表

控制系统

数控系统新代21MA

X. Y. Z驱动马达

日本安J(1 Z.3.0 KW

XY1.5KW 主轴驱动马达 5.5KW 切削马达960W

主轴冷却自动油冷电源380V

结构

机床结构铸件

直线滚珠丝杆

台湾银泰最高精密级争28MM

争 32MM

双轨式导轨台湾银册高精密级宽30MM 轴承日本NSK P4级

主轴

主轴BT30台湾维隆主轴端面全工作台而距离150-450/MM 主轴转速12000 转

主轴锥孔BT30

刀库

刀库台湾圣杰16T伞形式刀库换刀速度 1.6S

刀具最大重量6KG

刀具刀柄规格BT30

加

工行程

XYZ行程500MM*400MM*300MM XYZ快速移位速度48MM/MIN 工作台尺寸650MM*400MM 工作台取人载重350kg

工作台T型槽14T*3*100MM

机床精度

定位精度+ 0.004/全行程

重复精度土0.002/全行程

机库尺寸

机床尺寸1400MM*1750MM*2300MM

机床重量 2.8T。

CNC数控机床、加工中心钻孔、攻丝切削参数表

M16×2

13.9 9(23) 460

220

400

800 M20×1.5 18.5

M20×2.5 17.4 10(24) 365

180

320

800 M20×1.5 18.5

M24×3

21 11(25) 340

160

250

750

M30X3.5

26.5

250

125

200

700

M10×1

9 12(26) 700

通用管螺 纹

1/4″ 2/8″ 1/2″ 3/4″

底孔直径

11.5 15

18.7 24.2

ቤተ መጻሕፍቲ ባይዱ

钻头转速

600 430 340 270

钻头进给

160 120 100 150

8.5 7(21) 700

300

500

750 M12×1.25 10.7

M12×1.75 10.2 8(22) 630

280

500

875 M16×1.5 14.5

6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。

7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

普通螺纹

M4×0.7 M5×0.8 M6×1 M8×1.25

M10×1.5

CNC常用普通螺纹钻孔参数表

底孔 刀号 钻头转速 钻头进给 丝锥转速 丝锥进给

3.3 3

950

钨钢钻头加工参数

钨钢钻头加工参数引言钨钢钻头是一种常用于金属加工中的切削工具,其具有高硬度、耐磨性强等特点,因此在机械制造、航空航天等领域得到广泛应用。

为了确保钨钢钻头的加工效果和寿命,合理选择和设置加工参数至关重要。

本文将详细介绍钨钢钻头的加工参数,包括转速、进给量、冷却液等方面。

转速转速是指主轴每分钟旋转的圈数,它对于钨钢钻头的加工效果有着重要影响。

转速过高会导致刀具过热、磨损严重甚至断裂,而转速过低则会降低加工效率,并可能引起切削不稳定。

选择合适的转速需要考虑以下几个因素: 1. 材料:不同材料对应不同的最佳转速范围。

一般来说,对于硬度较高的材料如不锈钢、合金等,需要较低的转速;而对于较软的材料如铝合金,则可以选择较高的转速。

2. 直径:钻头直径越大,转速应越低。

这是因为大直径钻头在加工时受力较大,转速过高容易造成刀具振动、破损等问题。

3. 切削深度:切削深度越大,转速应越低。

较大的切削深度会增加刀具的负荷,因此需要适当降低转速。

一般来说,在选择转速时可以参考钻头制造商提供的建议值,并根据具体情况进行微调。

进给量进给量是指在单位时间内工件相对于钻头的移动距离,它对于加工效率和加工质量有着重要影响。

进给量过大容易导致切削过快、表面粗糙甚至断钻;而进给量过小则会降低加工效率。

选择合适的进给量需要考虑以下几个因素: 1. 材料:不同材料对应不同的最佳进给量范围。

一般来说,对于硬度较高的材料如不锈钢、合金等,需要较小的进给量;而对于较软的材料如铝合金,则可以选择较大的进给量。

2. 切削深度:切削深度越大,进给量应越大。

较大的切削深度需要更多的切屑空间,因此需要较大的进给量。

3. 钻头类型:不同类型的钻头对应不同的最佳进给量。

例如,中心钻和螺旋钻在加工参数上有所区别。

一般来说,在选择进给量时可以参考钻头制造商提供的建议值,并根据具体情况进行微调。

冷却液冷却液在钨钢钻头加工过程中起到降温、润滑、清洁等作用,能够有效延长刀具寿命、提高加工质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钻攻机加工参数

一、概述

钻攻机是一种用于金属加工的机械设备,通过钻头和攻丝刀具的旋转和推进,可以实现钻孔和攻丝的功能。

在钻攻机的加工过程中,参数的选择和调整对于加工效果和加工质量有着重要的影响。

本文将从钻攻机的基本原理、加工参数的选择、加工参数的优化等方面进行探讨。

二、钻攻机的基本原理

钻攻机是一种将钻孔和攻丝两种功能集成在一起的机床。

其基本原理是通过驱动电机带动主轴旋转,使得钻头以一定的速度和力量旋转穿透工件,形成孔洞。

而在攻丝过程中,攻丝刀具将螺纹削去一定的金属,形成螺纹结构。

三、加工参数的选择

在钻攻机的加工过程中,有几个关键的加工参数需要选择和调整,以确保加工质量和效率。

1. 主轴转速

主轴转速是指钻头或攻丝刀具旋转的速度。

主轴转速的选择应根据加工材料的硬度、钻头或刀具尺寸和加工质量的要求等因素进行判断。

一般而言,硬度较高的材料需要较低的转速,而较大尺寸的钻头或刀具则需要较低的转速。

2. 进给速度

进给速度是指钻头或攻丝刀具在单位时间内推进的距离。

进给速度的选择应综合考虑加工材料的硬度、钻头或刀具尺寸和加工质量的要求等因素。

一般而言,硬度较高的材料需要较低的进给速度,而较大尺寸的钻头或刀具则需要较低的进给速度。

3. 切削液

切削液在钻攻机的加工过程中起着冷却、润滑和麻痹切屑的作用。

切削液的选择应根据加工材料的特性、加工过程中的温度和切削液的物理性质等因素进行判断。

一般而言,在加工硬度较高的材料时,应选择具有一定黏度和抗磨性的切削液。

4. 切削深度和切削速度

切削深度和切削速度是钻攻机加工过程中的两个关键参数。

切削深度指钻头或攻丝刀具在单位时间内切削的深度,而切削速度是指整个加工过程中的切削速率。

这两个参数的选择应根据加工材料的特性、加工质量的要求、切削液的冷却和润滑能力等因素进行综合判断。

四、加工参数的优化

为了提高钻攻机加工的效率和质量,需要对加工参数进行优化。

以下是一些常见的优化方法:

1. 切削速度和切削深度的优化

通过调整切削速度和切削深度,可以在保证加工质量的前提下提高加工效率。

一般而言,增加切削速度和切削深度可以增加加工效率,但也会增加工具磨损和加工表面粗糙度的风险。

因此,需要在实际加工过程中进行试验和优化。

2. 切削液的优化

选择合适的切削液可以改善加工过程中的冷却和润滑效果,提高加工质量和工具寿命。

根据加工材料的特性和切削液的物理性质,选择具有较高黏度和抗磨性的切削液,以提供良好的冷却和润滑效果。

3. 主轴转速和进给速度的优化

通过合理选择主轴转速和进给速度,可以最大限度地发挥钻头或刀具的加工能力,提高加工质量和加工效率。

在实际加工过程中,根据加工材料的特性和加工质量的要求,进行试验和优化,找到最佳的主轴转速和进给速度。

4. 切削工具的选择和磨削

选择合适的切削工具可以提高钻攻机的加工效率和加工质量。

根据加工材料的特性和加工质量的要求,选择合适的刀具材料和形状,同时定期进行刀具的磨削和更换,以保证加工的稳定性和一致性。

五、总结

钻攻机的加工参数选择和优化对于加工效果和加工质量具有重要的影响。

在实际加工过程中,需要根据加工材料的特性、加工质量的要求和切削液的性能等因素进行综合判断和优化。

通过合理选择和调整加工参数,可以提高加工效率、降低加工成本,并满足不同加工需求的要求。